耐候钢变形奥氏体的连续冷却转变

钢在冷却时的组织转变的连续冷却转变过程

钢在冷却时的组织转变的连续冷却转变过程

钢在冷却时的组织转变是一个非常重要的过程,它决定了钢的力学性

能和使用寿命。

这个过程可以被分为三个阶段:

第一阶段:初次冷却

在初次冷却阶段,钢的组织会发生初步的变化。

当温度降到钢的临界

温度以下时,钢中的所有组织都会开始转变。

这个过程是不可逆的,

一旦开始就不能停止。

第二阶段:持续冷却

在持续冷却阶段,钢的组织会进一步变化。

随着温度的降低,钢中的

残留奥氏体会逐渐转变为贝氏体。

这个过程会在几个小时内完成,然

后钢的组织就会保持不变,直到它被重新加热。

第三阶段:再次加热

在再次加热阶段,钢的组织会重新发生变化。

当温度达到一定程度时,钢中的组织开始再次转变,从贝氏体转变为奥氏体。

这个过程同样是

不可逆的。

以上就是钢在冷却时的组织转变的连续冷却转变过程。

需要注意的是,在这个过程中,钢的组织变化是不可逆的,因此加热和冷却的过程必

须严格控制。

如果温度过高或过低,会导致钢的力学性能和使用寿命

都受到影响。

简述奥氏体连续冷却转变过程

奥氏体连续冷却转变过程1. 引言在材料科学领域,奥氏体连续冷却转变(Continuous Cooling Transformation,CCT)是一种重要的研究对象。

奥氏体连续冷却转变过程描述了材料在连续冷却条件下从高温相转变为奥氏体相的过程。

本文将对奥氏体连续冷却转变过程进行全面、详细、完整且深入地探讨。

2. 奥氏体和连续冷却转变2.1 奥氏体奥氏体是一种晶体结构,具有面心立方结构。

它是钢铁中最常见的组织之一,具有良好的机械性能和韧性。

奥氏体的形成与冷却速率密切相关。

2.2 连续冷却转变连续冷却转变是指材料在不同冷却速率下的相变过程。

当材料从高温相开始冷却时,其组织结构会发生变化,最终形成奥氏体。

3. 奥氏体连续冷却转变曲线奥氏体连续冷却转变曲线描述了材料从高温相到奥氏体相的转变过程。

该曲线通常由实验得到,可以用于预测和控制材料的组织结构。

3.1 实验方法实验方法包括等温转变试验和连续冷却转变试验。

连续冷却转变试验是通过将材料加热到高温相,然后以不同的冷却速率进行冷却,最后对样品进行金相观察和分析。

3.2 曲线特征奥氏体连续冷却转变曲线通常包括起始转变温度、转变时间和转变曲线形状等特征。

曲线形状可以分为S型曲线、C型曲线和T型曲线等。

4. 奥氏体连续冷却转变机理奥氏体连续冷却转变的机理涉及相变动力学和热力学等方面。

主要机理包括核化、生长和共析等过程。

4.1 核化核化是指相变开始的过程,即奥氏体晶核的形成。

核化速率受到冷却速率和过冷度的影响。

4.2 生长生长是指奥氏体晶核在冷却过程中逐渐长大和扩张的过程。

生长速率与温度和晶体结构有关。

4.3 共析共析是指奥氏体晶体与其他相共同存在的过程。

共析现象与合金元素的含量和相互作用有关。

5. 奥氏体连续冷却转变的应用奥氏体连续冷却转变在材料加工和热处理过程中具有重要的应用价值。

5.1 材料设计通过控制奥氏体连续冷却转变过程,可以设计出具有特定组织结构和性能的材料。

关于钢的过冷奥氏体转变图 (2)课件

1)钴的影响:溶入A中,使C曲线左移。

2)Ni的影响:C曲线右移 3)Mn的影响:C曲线右移

Mn的作用大于Ni

4)Cr的作用:①C曲线右移,对B的推迟作用大于对P的推迟作用;

②C曲线分离,3% Cr,完全分离。

5)Mo和W的影响:推迟P转变,对B转变影响不大。

6)B的影响:微量,过冷奥氏体的稳定性

18

17

2.常见合金元素的影响

除钴、铝(>2.5%)外 凡溶于A中----C曲线右移 未溶于A中----C曲线左移 不改变C曲线位置

非(弱)碳化物形成元素:Ni、Mn、Si、Cu、B

C曲线形状

C曲线右移、Ms点下降

碳化物形成元素:Cr、Mo、W、V、Ti

影响鼻温 P转变移向高温 B转变移向低温

C曲线分 离

13

(4)只有贝氏体转变的C曲线 在 含 碳 量 低 ( wc<0.25% ) 而含Mn、Cr、Ni、W、 Mo量高的钢中,扩散型 P转变受到极大阻碍。

(5)只有P转变的C曲线 中碳高铬钢等 能抑制B转变 的C曲线

14

(6)在MS点以上整个温度区内不出现C曲线。 这类钢通常称为奥氏

体钢,高温下稳定的奥 氏体组织能全部过冷至 室温。但有可有过剩碳 化物的析出,使得在Ms 点以上出现一个碳化物 析出的C形曲线。

7

二 奥氏体等温转变图(C曲线)的特点

温度

A1

稳定A

开始线

过冷A

Ms M+A

Mf

M

时间

终止线

转变产 物区

A与产物 共存区

两条曲线

三条水平线

六个区域

特点:

① 过冷奥氏体在不同 温度的等温转变都 有一个孕育期;

SCM435钢奥氏体连续冷却转变行为

SCM435钢奥氏体连续冷却转变行为徐东;朱苗勇;唐正友;刘振民【摘要】利用热模拟试验机对SCM435钢的奥氏体连续冷却转变(CCT)曲线进行了测定和分析.结果表明:SCM435钢对冷速极为敏感,在冷却速度为0.05℃/s时,可以得到铁素体、珠光体及少量贝氏体组织;当冷速增加到1℃/s时,铁素体转变结束,同时开始产生少量马氏体组织.在实际生产中,通过与模拟预测相结合来控制冷却,抑制块状先析铁素体的生成,同时避免马氏体的大量产生,生产出冷镦性能及球化效果较为理想的基体组织.【期刊名称】《东北大学学报(自然科学版)》【年(卷),期】2013(034)003【总页数】5页(P356-359,367)【关键词】热模拟;奥氏体;CCT曲线;冷却速度;SCM435钢【作者】徐东;朱苗勇;唐正友;刘振民【作者单位】东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;东北大学材料与冶金学院,辽宁沈阳110819;邢台钢铁有限责任公司,河北邢台054027【正文语种】中文【中图分类】TG142SCM435钢是一种典型的中碳合金结构钢,由于碳和铬的含量增高,导致它的淬透性较高,调质后具有较强的抗疲劳强度和抗冲击能力,低温冲击韧性良好,且无明显的回火脆性.汽车用的12.9级高强、超高强度级别的螺栓基本以SCM435冷镦钢钢种系列为主,国内轿车发动机用钢一直依赖日本进口,属于有特殊要求的高级冷镦钢[1-3].由于对疲劳性能、耐延迟断裂、强度及塑形的要求较高,目前12.9级高强、超高强度级别的轿车发动机螺栓用钢都需要经过球化退火来兼顾各项性能[4],而快速、良好的球化效果及冷镦性能则需要特定的母材组织[5-9],因此研究SCM435钢奥氏体连续冷却转变行为对控制辊道冷却及热处理时的组织转变有着重要的指导意义.本文主要是以膨胀法并结合金相观测来进行静态CCT曲线的测试分析,同时对不同冷却工艺下的盘条进行取样分析,比较得到较优的生产工艺;并将该生产条件与相变转变代入温度场模型中来验证相变模型,为制定合理的工艺规程提供可靠的预测分析.1 实验材料试样采用工业生产的SCM435钢热轧线材,其钢种主要成分(质量分数,%)为C 0.35,Si 0.17,Mn 0.75,Cr 1.02,Mo 0.19.2 实验方法将热轧线材加工成φ8 mm×15 mm的圆柱体,按照YB/T5128—93标准的规定测试SCM435钢的冷却曲线及临界点Ac1,Ac3.测试不同冷速下的相变行为的具体步骤如下:将试样加热到1 200 ℃,保温5 min,再以10 ℃/s的速度冷却至850 ℃,保温10 s后以0.05,0.1,0.5,0.8,1,2,3,4,5,8 ℃/s进行恒速冷却,测量出试样的温度-膨胀量变化曲线,采用切线法在热膨胀曲线上确定相变温度.具体工艺如图1所示.从曲线分析并结合金相组织检验结果找出不同冷速下的各种相变起点温度和终点温度,在时间-温度(τ-t)坐标中做出钢的连续冷却转变曲线.图1 热模拟实验工艺方案Fig.1 Process scheme of thermal simulation test经过热模拟后的试样用于金相检验,其金相观察面为从热电偶1/4处沿轴向剖开面.金相试样经过粗抛、精抛制备好后,其金相观察面采用3%的硝酸酒精溶液进行腐蚀,利用Versamet-2型光学显微镜,观察、分析试样500,1 000倍的金相组织.3 实验结果3.1 SCM435钢的CCT曲线用热模拟仪测定SCM435钢的临界点温度:Ac1=745 ℃,Ac3=796 ℃.图2为SCM435钢的连续冷却转变曲线,M代表马氏体转变区,A代表过冷奥氏体,F代表铁素体转变区,P代表珠光体转变区,B代表贝氏体转变区.图2中每1条冷却曲线下端的数字代表冷却所需的时间,根据冷却时间的不同,冷却速度从右至左依次是0.05,0.1,0.5,0.8,1,2,3,4,5和8 ℃/s.图2 SCM435钢静态CCT曲线图Fig.2 Static continuous cooling transformation curves of SCM435 steels从图2可以看出,当钢从奥氏体以不同冷速冷却时,存在四种相变区:奥氏体向铁素体转变(A→F),珠光体的转变(A→P),贝氏体转变(A→B)和马氏体转变(A→M).在小于0.1 ℃/s的冷速范围内,相变组织为铁素体和珠光体及一部分贝氏体;随着冷速的降低,贝氏体大量减少,珠光体与铁素体增加,由于碳和铬的含量增高,导致它的淬透性较高,并极易生成贝氏体组织,所以当冷速降低到0.05 ℃/s时,仍然有少量的贝氏体生成;当冷速增加到0.5 ℃/s时,珠光体相变结束,主要相变产物为贝氏体组织及少量的铁素体组织;当冷速增加到1 ℃/s时,先析铁素体相变结束,这时开始出现少量的马氏体组织;随着冷速的增加,贝氏体开始减少,组织中的马氏体含量增加;冷速达到5 ℃/s时,室温组织基本为马氏体.3.2 冷速对组织的影响根据冷速的不同,SCM435钢在奥氏体冷却过程中会得到几种不同的组织,将不同冷速下对应的试样抛光好,并浸蚀10~20 s,可显示试样的室温组织.在金相显微镜下观察、分析组织特征,得到不同冷却速率下SCM435钢的显微组织如图3所示.从图3可以看出,冷却速度影响着变形后过冷奥氏体的组织转变.由图3a可见,冷却速率较慢时,珠光体较多,铁素体基本呈块状分布,主要沿原奥氏体的晶界分布;随着冷速的增加,铁素体逐步减少,且长条状逐步增多,沿奥氏体晶界择优长大而成,呈现网状分布,如图3b.如果冷速再增加的话,先析的铁素体晶粒基本呈片状或长条状分布,大部分仍沿奥氏体晶界析出,少量在晶内沿位错等缺陷析出,如图3c所示.图3 不同冷却速度下的微观组织Fig.3 Microstructures of SCM435 steels at different cooling rates(a)—0.05 ℃/s; (b)—0.1 ℃/s; (c)—0.5 ℃/s; (d)—0.8 ℃/s; (e)—1 ℃/s;(f)—2 ℃/s; (g)—3 ℃/s; (h)—4 ℃/s; (i)—5 ℃/s.对于贝氏体而言,SCM435钢由于含有较高的合金,像Mn,Si及易形成碳化物的Cr,Mo,延缓了贝氏体的形成,同时也使贝氏体的相变温度降低.本次测试,与已有文献的SCM435的CCT曲线不同[10-11],在冷速0.05 ℃/s时,仍有部分贝氏体析出,同时也易形成马氏体组织.3.3 实际工业应用由于珠光体在球化退火中需要长时间保温,在580 ℃等温形成片间距为0.14 μm 的细珠光体,长时间的保温,该珠光体尚不能完全球化[12],即使使用超重载减定径轧机生成退化珠光体,也需要9 h进行球化退火[5].而铁素体经球化退火后,在组织中的碳化物分布也往往极不均匀,当存在大块状铁素体时[5]尤其严重.而马氏体在高温回火时将使碳化物析出聚集长大形成球化碳化物,这种状态下,球化速率较快,且球化组织均匀;贝氏体也容易获得均匀细小的球状碳化物.但是马氏体含量过高会导致硬度较高,从而降低了裂纹萌生的临界值[6-7],易于开裂,所以要控制马氏体的过多生成.高强度的发动机螺栓用钢要满足1/2冷镦性能,易于球化退火且球化退火效果较好.实际应用需要生产出一种SCM435钢原始组织来达到这种要求.因此对于开轧1 080 ℃,终轧936 ℃,吐丝860 ℃,同一批钢在一次轧制φ12 mm实验中设计了3种不同的辊道冷却模式:模式1为1#~11#辊道速度为0.15 m/s,12#为0.25 m/s,13#为0.3 m/s,风机关闭,全部闭罩;模式2为1#~13#辊道速度0.4 m/s,1#~2#风机吹风100%,其余关闭,吹风处外保温罩闭罩;模式3为1#~13#辊道速度0.4 m/s,1#~3#风机吹风100%,其余关闭,吹风处外保温罩闭罩.图4为这3种冷却模式下SCM435钢的微观组织,由图可知:模式1下,由于冷却速度较慢,组织主要为贝氏体、铁素体及少量的珠光体;模式2下,由于辊道速度快,冷却速度较模式1快,且在1#~2#风机大量吹风,抑制了铁素体的产生与长大,组织主要为贝氏体,并存在部分铁素体及马氏体;模式3下,由于在1#~3#风机大量吹风,抑制了先析铁素体、珠光体及贝氏体的生成,随后过冷奥氏体转变为马氏体,组织主要为马氏体及部分贝氏体组织.对比可知,在先析铁素体转变区域加速冷却,可以减少铁素体的生成量,抑制块状铁素体的产生,促使铁素体长条状生长;同时在贝氏体区控制冷速,延长贝氏体转变量,减少马氏体过多生成,生产出理想的螺栓母材.图4 3种冷却模式的微观组织Fig.4 Microstructures of SCM435 steels at three modes of different cooling model(a)—模式1; (b)—模式2; (c)—模式3.取横截面的1/4建模,将CCT曲线及实际测温代入计算机中,在冷却模式2时,不同时间段的组织转变如图5所示.图5a为2#辊段末贝氏体转变,可知2#辊段末奥氏体已经向贝氏体转变了50%左右,其贝氏体相变结束时,贝氏体相变量占83%左右;图5b为3#辊段末马氏体转变,可知3#辊段末奥氏体已经向马氏体转变了6%左右,其马氏体相变结束时,马氏体相变量占12%左右,少量的铁素体及珠光体大约为5%左右.模拟结果与实测比较吻合,因此可以根据模型较为准确及时地预测相变,便于对不同规格及不同冷却条件下的生产进行更加准确地控制.图5 冷却过程中的组织转变Fig.5 Microstructure changes of SCM435 steels in the cooling process (a)—贝氏体转变; (b)—马氏体转变.4 结论1) 采用热模拟仪并结合膨胀-金相法测量得到了SCM435钢的CCT曲线.2) SCM435钢组织对冷速极为敏感,当冷速为0.05 ℃/s时,钢的显微组织主要为F,P及少量B;当冷速增加到1 ℃/s时,F结束转变,同时开始产生少量M 组织.3) 在实际生产中,通过控制冷却,减少铁素体的生成量,抑制块状先析铁素体的生成,促使铁素体长条状生长,同时延长贝氏体转变量,避免马氏体的大量产生,生产出理想的基体组织.4) 将相变模型代入到温度场中,可提前预测不同规格、不同冷却状态下得到的相变组织.参考文献:[1] Celik A,Karadeniz S.Improvement of the fatigue strength of AISI 4140 steel by an ion nitriding process[J].Surface Coatings Technology,1995,72(3):169-173.[2] Sarioglu F.The effect of tempering on susceptibility to stress corrosion cracking of AISI 4140 steel in 33% sodium hydroxide at 80 ℃[J].Materials Science and Engineering A-Structural,2001,315(1/2):98-102.[3] Lin Y C,Chen M S,Zhong J.Prediction of 42CrMo steel flow stress athigh temperature and strain rate[J].Mechanics Research Communications,2008,35(3):142-150.[4] 国家机械工业局.JB/T 8837-2000.内燃机-连杆螺栓-金相检验[S].北京:机械科学研究院出版社,2000.(State Bureau of Machine-Building Industry.JB/T 8837-2000.Internal combustion engines-connecting rod bolts-metallographicexamination[S].Beijing:Mechanical Academy of Sciences Press,2000.) [5] 惠卫军,翁宇庆,董翰.高强度紧固件用钢[M].北京:冶金工业出版社,2009:269-307.(Hui Wei-jun,Wen Yu-qing,Dong Han.Steel of high strengthfasteners[M].Beijing:Metallurgical Industry Press,2009:269-307.)[6] 根石豊,渡部了,春畑美文,はか.冷間据込み時の割れ発生予測[J].塑性と加工,2002,43(2):140-144.(Neishi Yutaka,Watanabe Satoru,Haruhata Yoshifumi,etal.Development of a method of prediction of the workability limit in cold upsetting[J]. Journal of the Japan Society for Technology of Plasticity,2002,43(2):140-144.)[7] 根石豊,渡部了,春畑美文,はか.冷間据込み時の割れ発生に及ぼす予ひずみの影響[J].塑性と加工,2002,43(5):401-405.(Neishi Yutaka,Watanabe Satoru,Haruhata Yoshifumi,et al.Influence of predeformation on the workability limit in cold upsetting[J].Journal of the Japan Society for Technology of Plasticity,2002,43(5):401-405.)[8] O’Brien J M,Hosford W F.Spheroidization cycles for medium carbon steel[J].Metallurgical and Materials Transactions A,2002,33(4):1255-1261.[9] O’Brien J M,Hosford W F.Spheroidization of medium carbonsteel[J].Journal of Materials Engineering and Performance,1997,6(1):69-72.[10]干勇,田志凌,董翰,等.钢铁材料工程[M].北京:化学工业出版社,2006:918-921.(Gan Yong,Tian Zhi-ling,Dong Han,et al.Steel materials engineering[M].Beijing:Chemical Industry Press,2006:918-921.) [11]张永军,韩静涛,孔俊其,等.SCM435热变形奥氏体连续冷却转变行为[J].材料热处理技术,2010,39(2):37-39.(Zhang Yong-jun,Han Jing-tao,Kong Jun-qi,et al.Continuous cooling transformation behavior of hot deformation austenite in SCM435steel[J].Material & Heat Treatment,2010,39(2):37-39.)[12]Chattopadhyay S,Sellars C M.Quantitative measurements of pearlite spheroidization[J].Metallography,1977,10:89-105.。

65Mn钢奥氏体连续冷却转变曲线_CCT图_

第13卷 第3期2005年6月材 料 科 学 与 工 艺MATER I A LS SC I ENCE &TECHNOLOGYVol 113No 13June,200565M n 钢奥氏体连续冷却转变曲线(CCT 图)李红英,耿进锋,龚美涛,张宇航(中南大学材料科学与工程学院,湖南长沙410083)摘 要:利用膨胀法结合金相———硬度法,在Gleeble -1500热模拟机上测定了65Mn 钢的临界点A r 1、A r 3、Ac 1和Ac 3以及M s;测定了该钢在不同冷却速度下连续冷却时的膨胀曲线,获得了该钢的连续冷却转变曲线(CCT 曲线);研究了65Mn 钢连续冷却过程中奥氏体转变过程及转变产物的组织和性能,大致确定了避免网状铁素体、贝氏体以及魏氏组织铁素体的冷却速度,找出了生产65M n 钢盘条的控冷速度范围,为生产实践和新工艺的制定提供了参考依据.关键词:65Mn 钢;热模拟;膨胀法;金相-硬度法;连续冷却转变曲线中图分类号:TG15112TG15113文献标识码:A文章编号:1005-0299(2005)03-0302-03Con ti n uous cooli n g tran sfor ma ti on curve of undercooli n g austen ite about 65M nL I Hong -ying,GENG J in 2feng,G ONG Mei 2tao,Z HANG Yu 2hang(School of M aterials Science and Eengineering Central South University,Changsha 410083,China )Abstract:By dilat ometric change referencing m icr oscop ic test and hardness measure ment,the critical point at A r 1,A r 3,Ac 1and Ac 3al ong with M s of 65Mn steel is deter m ined in Gleeble -1500ther mal mechanical si m u 2late .By measuring the different expanding curves of Continuous Cooling Transf or mati on CCT diagra m is ob 2tained .Mor phol ogy of p r oducti on with mechanical p r operty and transfor mati on of austenite are analysed .The cooling rates which avoide generating reticular ferrite,bainite and W idmanstaten structure ferrite are deter 2m inded .W e find the range of p r oper contr ol -cooling rate about 65Mn r olled steel wire .A ll those p r ovid the references for p r oductive p ractice and establishing ne w technics .Key words:65Mn steel,ther mal mechanical si m ulate,dilat ometric test,metall ographic analysis -hardness measure ment,continuous cooling transf or mati on curve收稿日期:2003-08-17.作者简介:李红英(1963-),女,教授. 弹簧是各种机械和仪表中的重要零件,其主要作用是储存弹性应变能和减轻震动与冲击.由于弹簧一般在动负荷(反复弯曲应力或反复扭转应力)的条件下使用,故要求弹簧钢必须是有高的弹性极限σe ,高的屈服强度σs 、抗拉强度σb 、高的屈强比σs /σb 以及高的疲劳性能,并有足够的塑性和韧性,较好的淬透性和低的脱碳敏感性,以便于在冷热状态下易于成型及热处理后获得所需的性能.65Mn 钢具有淬透性能较好、强度较高等优点,用于制造弹簧,应用广泛.为了在控轧控冷后获得稳定的组织和性能,为制订此钢的塑性加工和热处理工艺提供依据,亟需研究此钢的CCT 图,但到目前为止,此钢只有TTT 图和粗略的CCT 图.为此作者细致地测定了65Mn 钢的连续冷却转变曲线(CCT ),并观测了不同冷却速度下转变产物的显微组织和硬度.1 转变动力学曲线-CCT 图的测定111 试验方法试验原料采用以连铸-控轧控冷工艺生产的65Mn 钢盘条经车削加工成φ6mm ×10mm 和φ4mm ×8mm 两种规格的试样.采用φ4×8mm 的试样测高速冷却膨胀曲线时,其他冷却速度采用φ6×10mm 试样.采用膨胀法结合金相硬度法[1~3]测定钢的CCT曲线:首先在Gleeble-1500热模拟机上测定试样的膨胀曲线.为使加热温度接近65Mn钢的开轧温度,试样的奥氏体化温度选用940℃(在2m in 内将试样加热至此温度),保温12m in.以0105℃/ s的冷却速度将奥氏体化后的试样连续冷却,测得降温膨胀曲线,并在其上确定A r1、A r3.以0105℃/s的加热速度将钢加热至940℃,测得升温膨胀曲线,在曲线上确定其临界点Ac1和Ac3.以喷水冷却(冷却速度约400℃/s)测定其M s点.分别以12种不同的冷却速度(0105~35℃/s)将试样冷却,获取其膨胀曲线,再由膨胀曲线确定相变温度.然后用金相显微镜分析转变后的显微组织.最后,测定试样的维氏硬度.112 试验结果11211 65Mn钢的临界点65Mn钢临界点的测定结果为A r1,710℃;A r3,730℃,Ac1,714℃;Ac3,743℃;M s,275℃.11212 CCT图根据不同冷却速度膨胀曲线上的拐点(切点或极值点),结合金相组织,可以确定相变温度,如表1所示.将表1中的相变点用坐标的形式绘制到温度-时间半对数坐标上,用连线法将各物理意义相同的点连接起来,同时在该坐标上标出Ac1、Ac3和Ms,即可以绘出CCT图,如图1所示.图1中,冷却曲线旁的数字为冷却速度;冷却曲线下端的数字为以此速度冷却后试样(即最终转变产物)的维氏硬度值(H V3).图1 65Mn钢奥氏体连续冷却转变曲线(CCT图)表1 不同冷却速度下的相变温度冷却速度℃/s A→F开始A→P开始A→P终止A→B开始A→B终止金相组织010*******---F+P+S(少量) 011725700686--F+P+S(少量)+T 015680622551--F+P+S+T1650590525--F+P+S+T215640577515515515F+P+S+T+B(少量) 5635574550550500F+P(少量)+S+T+B 10600570528528470F+S+T+B15585565509509437F+S+T+B20-550515515430S+T+B+M(少量) 25-520509509425T+B+M30-530500500420T+B+M35-485485485418T+B+M直接水冷-----M+B(少量)+A 由CCT图可知,当65Mn钢奥氏体以不同速度连续冷却时,有先共析铁素体的析出(A→F)和珠光体转变(A→P)、贝氏体转变(A→B)及马氏体转变(A→M).当冷却速度小于215℃/s,转变产物为铁素体和珠光体(F+P),当冷却速度为215℃/s,开始出现贝氏体(B),当冷却速度为215~15℃/s时转变产物为铁素体、珠光体和贝氏体(F+P+B),当冷却速度为15~20℃/s时转变产物是珠光体和贝氏体(P+B),当冷却速度大于20℃/s时有马氏体转变发生;直接水冷(速度约400℃/s)时,转变产物主要为马氏体.2 比较分析将作者测得的65Mn钢的CCT图与TTT图及已有的CCT图作如下比较:211 CCT图与TTT图比较已经测出的65Mn钢过冷奥氏体等温转变曲线(TTT图)有多个[4].由于所用试样的化学成分和奥氏体化工艺的差别,不同测试者可获得不同的结果,但大同小异,典型的TTT图如图2所示[5].该图与作者所测得的CCT图(图1)比较,发现过冷奥氏体连续冷却转变曲线不像等温转变曲线那样呈完整的“C”字形曲线,CCT图只有一部分“C”字显现出来(在图1中,贝氏体转变的曲线仅显现一部分);如果将连续冷却转变曲线和等温转变曲线叠绘在同一个温度-时间半对数坐标系中进行对比,将可以发现连续冷却转变曲线位于等温转变曲线的右下方.212 所测的CCT图与文献已有CCT图的比较张羊换,刘宗昌等测定的65Mn钢的CCT曲・33・第3期李红英,等:65Mn钢奥氏体连续冷却转变曲线(CCT图)线[6,7],如图3所示,与作者测得的曲线相比,最大的不足是既没有先共析铁素体的析出区,也没有贝氏体的转变区,较粗略.另外,图3所示的CCT 图是在奥氏体化温度800℃的条件下测得的,对65Mn 钢零件的热处理等有一定的指导作用,但对冶金厂控轧控冷工艺的制定缺乏直接的指导意义.213 5M n 钢过冷奥氏体转变产物部分冷却速度下得到的转变产物的金相组织如图3所示.由图4可知,65Mn 钢在不同冷却速度下的显微组织具有如下特点:当冷却速度(a )冷却速度为0105℃/s (b )冷却速度为015℃/s (c )冷却速度为215℃/s (d )冷却速度为10℃/s (e )冷却速度为15℃/s (f )冷却速度为20℃/s (g )冷却速度为35℃/s (h )直接喷水冷却图4 65Mn 钢连续冷却转变后的金相组织≤015℃/s 时,较厚的先共析铁素体的形貌几乎呈连续网状;当冷却速度为015℃/s 时,网状铁素体不明显,但仍有局部区域铁素体呈网状,并出现索氏体;当冷却速度在015~15℃/s 之间的铁素体则断断续续分布于原奥氏体晶界;当冷却速度≥215℃/s 时开始出现贝氏体组织,贝氏体组织既有板条状,也有粒状;当冷却速度为10℃/s 时,转变产物为:铁素体+索氏体+屈氏体+贝氏体,有些铁素体呈魏氏组织形貌,有些屈氏体为针状,贝氏体为粒状;当冷却度速大于15℃/s 时,铁素体开始消失;当冷却速度为20℃/s 时出现针状马氏体;当冷却速度为25~35℃/s 时,转变产物为屈氏体,贝氏体和马氏体.直接水冷的显微组织主要为针状马氏体,也有少量板条状贝氏体和残余奥氏体.3 结 论1)用膨胀法结合金相———硬度法测得了65Mn 的CCT 图,为这种钢的加工热处理特别是控轧控冷工艺的制订提供了依据.2)根据CCT 图和不同冷却速度下的显微组织照片可知,当冷却速度比较低时,铁素体呈网状,当冷却速度大于215℃/s 时,会出现贝氏体,当冷却速度为10℃/s 时,有些铁素体呈魏氏组织形貌,这些组织都可能降低65Mn 钢的塑性加工性能和使用性能.3)为了避免网状铁素体、贝氏体、魏氏组织铁素体的出现,对于控轧控冷65Mn 钢盘条而言,冷却速度以控制在015~215℃/s 为宜.参考文献:[1]韩德伟.金相技术基础[M ].长沙:中南工业大学出版社,1981.[2]花桂泰,杨胜蓉.Y B /T 5127-93钢的临界点测定方法(膨胀法)[M ],北京:中国标准出版社,1997.[3]杨胜蓉.Y B /T 5129-93钢的连续冷却转变曲线图的测定方法(膨胀法)[M ].北京:中国标准出版社,1997.[4]张世中.钢的过冷奥氏体转变曲线图集[M ].北京:冶金工业出版社,1993.[5]热处理手册编委会.热处理手册(第四分册)[M ].北京:机械工业出版社,1978.[6]刘宗昌,张羊换,任慧平.65M n 钢CCT 曲线及园锯片淬火工艺[J ].金属热处理,1994,(11):8-11.[7]张羊换,刘宗昌.65Mn 钢CCT 曲线及组织性能研究[J ].包头钢铁学院学报,1994,13(3):35.(编辑 张积宾)・403・材 料 科 学 与 工 艺 第13卷 。

钢的过冷奥氏体转变图 (2)优秀课件

珠光体转变的开始线。Why? 渗碳体没有磁性

6

其它方法

4.热分析法:利用钢相变时的热效应。 优点—适用于潜热大、转变速率快的过程,如熔化、凝固、

M相变 缺点—不适用潜热小、转变速率慢的过程,如大部分扩散

型固态相变 5.电阻法:利用相变时源自阻值的变化 优点—测量时间短,需要试样少; 缺点:精度不高

➢ 在实际热处理中,不仅仅是在等温过程中有相转变的发生, 在冷却过程中同样存在着相变过程并且对材料的性能有着 重大的影响。因此,很多热处理工艺都是在连续冷却条件 下进行的,如淬火、正火、退火等。

➢ 连 续 冷 却 转 变 图 通常 称 为 CCT图 ( Continuous Cooling Transformation)

3

金相法

步骤: ① 制备试样:φ10-15mm,厚1.5-2mm,具有相同的原始组

织(可通过退火或正火获得)。 ② 奥氏体化:所有试样均在相同条件下进行奥氏体化,要求

奥氏体的化学成分均匀一致。 ③ 等温转变:将奥氏化后的试样迅速转入给定温度的等温浴

炉中保温一系列时间。 ④ 淬火:将保温后的试样迅速取出淬入盐水中。 ⑤ 绘图:测出给定温度、时间下的转变产物类型、转变产物

1)钴的影响:溶入A中,使C曲线左移。

2)Ni的影响:C曲线右移 3)Mn的影响:C曲线右移

Mn的作用大于Ni

4)Cr的作用:①C曲线右移,对B的推迟作用大于对P的推迟作用;

②C曲线分离,3% Cr,完全分离。

5)Mo和W的影响:推迟P转变,对B转变影响不大。

6)B的影响:微量,过冷奥氏体的稳定性

18

15

四 影响奥氏体等温转变图的因素

16MnR钢奥氏体连续冷却转变曲线CCT图

第25 卷第5 期材料科学与工程学报总第109期Vol 1 2 5 No 1 5 Journal of Materials Science & Engineering Oct . 2 0 0 7文章编号:167322812( 2007) 052072720416Mn R 钢奥氏体连续冷却转变曲线( CCT 图)李红英,丁常伟,张希旺,于振江( 中南大学材料科学与工程学院, 湖南长沙410083)【摘要】在G leeble21500 热模拟机上测定了16MnR 钢在不同冷却速度下连续冷却时的膨胀曲线,结合金相- 硬度法、示差热分析法获得了该钢的连续冷却转变曲线( C CT 曲线) ; 研究了16MnR 钢连续冷却过程中奥氏体转变过程及转变产物的组织形态,比较了其与同类转变曲线的差别。

【关键词】16MnR 钢;连续冷却转变曲线;膨胀法;金相- 硬度法; 示差热分析法中图分类号: TG151. 2 文献标识码:AContinuous Cooling T ransf o rm ation Curve of underCooling Austenite a b out 16Mn R SteelL I H ong2ying ,D I NG Chang2w ei , ZHANG Xi2w ang ,Y U Zhen2jiang( M ateri als Science and E ngineering School , Central South U niversity , Ch angsh a 410083 , China)【Abstract】The different dilatometric cures of continuous cooling T rans formation have determ ined by G leeble21500 thermal mechanical simulate , and combined metallographic analysis2hardness measurement and differential thermal analysis the CCT diagram is obtained. T he m icrostrcture of the product of the continuous cooling trans formation occurring in 16MnR and the reas on for the difference between 16MnR and comm on steel were investigated.【K ey w ords】16MnR steel ;continuous cooling trans formation curve ; d ilatometric test ;metallographic analysis2hardness measurement ; differential thermal analysis1 前言16MnR 钢是制造压力容器的专用钢,其应用领域广泛, 使用条件复杂,为了满足人们不同的需求,宜对其采取不同的塑性加工和热处理。

奥氏体连续冷却转变图

第三章钢的热处理第2节奥氏体转变图第6讲奥氏体连续冷却转变图热处理工艺中,有两种冷却方式:等温转变连续转变将已A 化的钢迅速冷却到A 1点以下某T ,恒温转变将已A 化的钢连续冷却,使其在A 1以下连续转变温度加热保温211 等温转变2连续转变T时间钢热处理时的冷却转变多数是在连续冷却条件下进行的如普通淬火、正火和退火建立连续冷却转变图必要迫切实用过冷奥氏体连续冷却转变图Continuous Cooling Transformation Diagram 简称CCT图CCT图测定困难1)难以维持恒定的冷却速度2) 温度变化快,精确测量温度-时间关系困难测量温度比实际温度滞后3) 转变产物多为混合组织,难以精确测量各相相对分数组织同时存在如:索氏体+马氏体+残余奥氏体等金相硬度法测定连续冷却转变图的原理示意图温度→转变点时间→室温A 1急冷急冷急冷急冷急冷T 1T 2T 3T 4T 5加热获得A恒定连续冷却速度开始转变特征点转变结束特征点共析碳钢的CCT 图时间/s温度/℃冷速1冷速2冷速3冷速4共析碳钢的CCT 图时间/sP sP 转变开始线P fP 转变终了线有珠光体转变区共析钢CCT 图的分析温度/℃多一条珠光体转变中止线Kcc ′–P 转变中止线共析碳钢的CCT 图时间/s共析钢CCT 图的分析温度/℃珠光体(索氏体)转变开始转变中止(暂停)(未转变的部分)开始马氏体转变CCT曲线与C曲线的比较共析碳钢奥氏体连续冷却转变图(实线)与等温转变图(虚线)用等温转变图定性判断连续冷却转变产物由于CCT曲线测定困难许多钢至今没有准确的CCT曲线实际热处理中常参照C曲线来定性估计连续冷却转变过程共析钢奥氏体等温转变图在连续冷却时应用示意图共析钢奥氏体等温转变图在连续冷却时应用示意图v 4 →M +A′v 临→M +A′v 1→P(珠光体)用等温转变图定性判断连续冷却转变产物v 2→S (索氏体)v 3→T (托氏体) + M (马氏体)+A′ (残余奥氏体)临界冷却速度v临=v C=v K奥氏体冷却时,中途不发生转变,而直接转变为马氏体组织的最小冷却速度得到全部马氏体组织(包括残余奥氏体)的最低冷却速度v临→M+A′。

简述奥氏体连续冷却转变过程

简述奥氏体连续冷却转变过程奥氏体连续冷却转变过程是指在高温下加热均匀的钢材,然后通过不同速度的冷却来控制其晶粒大小和组织结构,从而达到不同的力学性能和耐腐蚀性能。

本文将从以下几个方面进行详细介绍。

一、奥氏体连续冷却转变过程简介奥氏体连续冷却转变过程是一种常用的金属材料处理方法。

该过程可以通过控制钢材在高温下的加热时间和温度以及不同速度的冷却来实现对钢材组织结构和力学性能的控制。

在该过程中,钢材经历了多次相变,从高温下的奥氏体到室温下的马氏体、贝氏体等不同组织结构。

二、奥氏体连续冷却转变过程中的相变1. 奥氏体相变在高温下,钢材主要为奥氏体结构。

当钢材温度达到一定值时,开始出现相变现象。

具体而言,当钢材温度降至临界点以下时,其晶粒开始出现变化。

此时,奥氏体结构中的铁原子开始发生扭曲,形成了一些位错。

这些位错会在晶界处产生应力,从而导致晶粒的再结晶。

2. 马氏体相变当钢材温度降至一定程度时,奥氏体开始出现马氏体相变。

马氏体是一种具有高硬度和强韧性的组织结构,可以显著提高钢材的强度和耐磨性能。

在马氏体相变过程中,钢材中的铁原子开始重新排列,形成了新的晶粒结构。

3. 贝氏体相变随着钢材温度进一步降低,贝氏体相变开始出现。

贝氏体是一种具有优异韧性和耐腐蚀性能的组织结构,在某些特殊情况下可以用于制造高强度、高韧性、高耐蚀性的钢材。

三、奥氏体连续冷却转变过程中的冷却速率不同速度的冷却会对钢材组织结构和力学性能产生不同影响。

较快的冷却速率会使钢材中的晶粒变小,硬度和强度提高,但韧性下降。

较慢的冷却速率则会使钢材中的晶粒变大,韧性提高,但硬度和强度下降。

四、奥氏体连续冷却转变过程中的应用奥氏体连续冷却转变过程广泛应用于制造汽车、航空、航天等领域的高强度、高韧性、高耐蚀性钢材。

此外,在建筑、机械制造等领域也有广泛应用。

五、总结奥氏体连续冷却转变过程是一种重要的金属材料处理方法。

通过控制加热温度和时间以及不同速度的冷却,可以实现对钢材组织结构和力学性能的控制。

材料科学基础-11-刚的冷却及组织转变——连续冷却 组织转变

三、 比体积

• M>P>A • A→M,体积↑,内应力↑ • C% ↑,比体积↑,内应力↑→高C钢淬火易裂 • 淬火零件表面产生残余压应力,提高疲劳

稳定性。

5. 可逆性

• 加热可以使M按照原来的路径转 变为母相的现象

A↔M

Ms , Mf ; As , Af ; As > Ms • 有些Fe合金或非Fe合金中存在

Fe-0.8%C钢以5000℃/S快速加 热,抑制回火转变,则在590~ 600℃发生逆转变。 • 钢中一般观察不到(因为加热分 解),加热极快有可能

• 低碳钢M转变存在微量扩散特点,但以Fe 的切变为主

3. 在一个温度范围内完成

马氏体转变量与温度的关系

转变T↓,M量↑(Ms~Mf之间) Ms~Mf之间等温,M量不明显↑,

继续降温才能形成

4. 转变的不完全性

• A中Wc>0.5%,Mf已低于室温,淬火到此温度时必会有部分A残留,为残留A • 在A中C% (除Co、Al)↑, Ms/Mf ↓,残留A ↑ • 即使达到Mf点一下,也有残留A,这就是M转变的不完全性 • 高碳钢残留A较多 • 残留A降低淬火钢的硬度和耐磨性,长期使用过程中还会发生转变,降低形状尺寸稳定性 • 冷处理:淬火后放到干冰、液氮等冷却,最大限度消除残留A,提高耐磨性、硬度和尺寸

共析钢过冷奥氏体连续冷却转变 示意图

1

2、过冷奥氏体连续冷却转变

共析钢:只出现P和M转变区,无B

转变区

P转变区:三条曲线—转变开始线、

转变终了线、转变中止线

M转变区:两条线—Ms线(该温度下

M开始形成)

连续冷却过程中,A转变在一个温

度区间进行,冷速增大,转变温度 区间逐渐向低温移动,转变时间缩 短

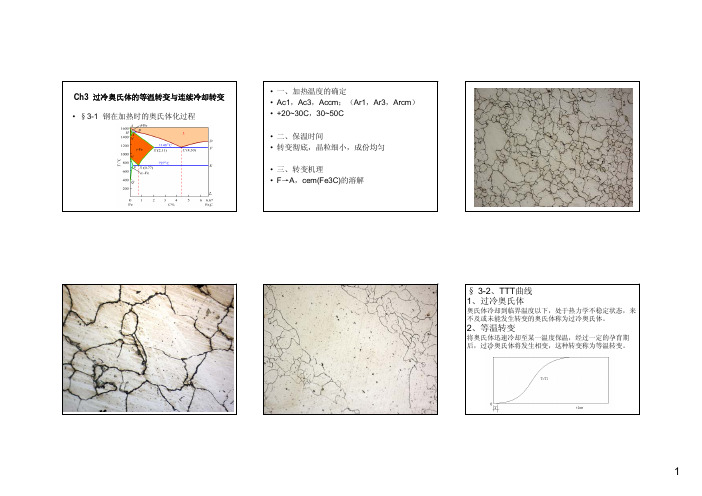

第三章 过冷奥氏体的等温转变与连续冷却转变

• C曲线表明:在A1温度以上,A是 稳定的,不发生相变;在A1温度以 下,过冷A不稳定,要发生转变。 但转变前,有一亚稳定存在时间, 称为孕育期τ。对于共析钢而言, 在550C附近, τ最短,不到1S。

•

• 4、影响C曲线的因素

§3-4 珠光体转变(珠光体型转变)

• 一、共析转变 • 共析碳钢A在Ar1温度以下

时,将发生

γ 0.77 ⇒ P(F0.0218 + Cm6.69 ) FCC → BCC + 复杂单斜

• P为片层状的F+Cm,腐蚀 后,在显微镜下观察呈现珠 光形态,称之为珠光体。

• 在A → P的过程中,既有 成分的改变,也有晶体结构 的变化。

• 而在实际生产中(热处理),为了防止奥氏体晶粒粗化,一 般对于过共析钢A化温度选在Ac1+30~50C左右。因此,过共 析钢的A反而不如共析钢的奥氏体稳定。所以,对于碳钢,共 析钢的C曲线最靠右(A最稳定),亚共析钢随C%减小,过 共析钢随C%增加,C曲线左移(A不稳定)。

• 另外,对于过共析钢或亚共析钢,在P转变之前,有一先共析 转变。F或Cm。

• 粒状P与片层状P相 比,硬度降低,塑 性、韧性提高。综合 性能更佳。

• 在工业上,将高温区 形成的P称为珠光体 P,其片层间距λ约 150nm~450nm。

• 可在低倍光学显微镜 下,分辨出片层结 构。

• 在中温区形成的P称 为索氏体S,其λ约 80nm~150nm,只 有在高倍(>400 倍)光学显微镜下, 才能观测到片层结 构。

• 在实际的热处理过程 中,很多情况下冷却 为连续冷却过程,而 非等温过程,所以过 冷A是在连续冷却过程 中发生转变的。所对 应的转变开始温度、 终了温度、时间构成 一个CCT曲线。

7crmnmos钢过冷奥氏体连续冷却转变曲线

7crmnmos钢过冷奥氏体连续冷却转变曲线把一种金属放到固态、液态以及气态之间的转变过程看作一个过程很容易理解,这也是热物理学的基本概念,但是用任何金属来实验这个过程是有一定的难度的。

而7crmnmos钢正是一种可以用来进行实验的金属,能够提供准确的连续冷却转变曲线。

7CrMnMoS钢是碳钢和锰钼钢的熔炼合金,具有优异的性能,是一种常用的碳钢。

它具有抗拉强度、延伸率和抗冲击强度高、耐腐蚀性强的优点,可以用来制造大型装备、有轨车辆。

在一些特殊的环境,7CrMnMoS钢也会有很好的表现,它也有一些优点,比如良好的抗热变性性能、低温冷模连续冷却性能等。

此外,它在焊接时也有优异的表现,且不易产生焊缝开裂。

由于7CrMnMoS钢具备众多优良的特性,因此它可以用作为探明连续冷却转变曲线的研究材料,研究人员可以采用恒温装置将其放入指定温度,令其连续冷却,从而探明其转变曲线。

实验中,人们先将7CrMnMoS钢在室温下固定,然后将7CrMnMoS钢放入恒温炉中,在不断变化的温度下持续保持3小时,以观察7CrMnMoS钢在不同温度下变性的程度。

实验结果表明,随着温度的升高,7CrMnMoS钢的抗拉强度会有所下降,至590MPa时基本保持不变。

而在温度低于650℃时,7CrMnMoS 钢的屈服强度曲线呈现出稳定的抖动,尤其在温度低于600℃时,屈服强度基本保持不变。

从实验结果可以看出,7CrMnMoS钢的抗拉强度、屈服强度和抗冲击强度在温度大于650℃时会有所下降,而在温度低于650℃时则会有所上升,根据这些实验结果,人们可以推算出7crmnmos钢的连续冷却转变曲线。

此外,7crmnmos钢是一种有良好性能的碳钢,具有优良的抗冲击强度、抗拉强度和抗热变性性能,因此可用于制造各种有轨车辆和大型装备。

同时,它在焊接时也有优异的表现,且不易产生焊缝开裂。

此外,7CrMnMoS钢还可以用于探明连续冷却转变曲线,根据实验结果,可以推出7CrMnMoS钢的连续冷却转变曲线。

35crmo钢热变形奥氏体连续冷却转变的研究

现代冶金

Modern Metallurgy

Vol. 47 No. 6 Dec. 2019

35CrMo钢热变形奥氏体连续冷却转变的研究

杨佳,曾海霞

(江阴兴澄特种钢铁有限公司,江苏江阴214432)

摘要:通过在热模拟试验机上进行动态热模拟试验,测定35CrMo冷镦钢在不同冷速下连续冷却转变的膨胀曲线, 再结合光学显微镜的微观组织观察,研究了过冷奥氏体连续冷却相变行为。实验结果表明:35CrMo钢在0. 05-0. 4 =/s冷却速度下的组织主要由铁素体+珠光体组成;当冷却速度为0. 5 = /s时出现贝氏体组织,随着冷却速度 的增加,贝氏体和珠光体含量逐渐增加;当冷却速度达到1. 0 = /s时,组织主要为少量铁素体+珠光体+贝氏体。

金相试样制法采用常规机械研磨、抛光的方法, 一方面进行维氏硬度测量,另一方面在4%的硝酸 酒精溶液中浸蚀10 s,经酒精擦拭、吹干后在金相显 微镜上进行组织观察$7%。

收稿日期:2019-04-22 作者简介:杨 佳(1974-),男,高级工程师。E-mail:yangjia@citicsteel. com

本文以膨胀法并结合金相分析法研究35CrMo 热变形奥氏体连续冷却转变行为$%。研究方法为在 Gleeble-3800热模拟试验机上进行过冷奥氏体连续 冷却转变行为,利用金相显微镜观察不同低冷速条 件下的组织形貌,探索控冷工艺对35CrMo组织的 影响,为高速线材轧制35CrMo钢的控冷工艺提供 参考&

2

现代冶金

第47卷

逬 1050 °CX 10 min

时间/s 图2试验钢的热模拟过程

2试验结果及分析

2.1不同冷却速度下的显微组织形貌

第6章 钢的过冷奥氏体转变图(1)

一、 IT图的建立

(一)金相法

原理是利用金相显微镜直接观察过冷奥氏体在不同 等温度下,各转变阶段的转变产物及其数量,根据 组织的变化来确定过冷奥氏体等温转变的起止时间, 从而绘制出等温转变图。

一、 IT图的建立

(二)膨胀法

这种方法是采用热膨胀仪,利用钢在相变时发生的 比容变化来测定过冷奥氏体在等温过程中转变的起 止时间。

测定时,将试样加热奥氏体化,随后迅速转入预先 控制好的等温炉中,作等温停留,此时膨胀仪可自 动记录出等温转变时所引起的膨胀效应与时间的关 系曲线。

一、 IT图的建立

试验时,将试样加热奥氏体化后,迅速转入给定温 度的等温浴炉中,分别停留不同时间(如t1, t2, t3…),随即迅速淬入盐水中。在等温过程中未转 变的奥氏体在淬火时将转变为马氏体,而等温转变 产物则分布于其中,这样,在金相观察时即可识别 出来。一般以出现1%转变产物的等温时间作为转 变开始点,98%作为转变终了点。

(三)磁性法

这一方法的原理是利用奥氏体为顺磁性,而其转变 产物如铁素体、贝氏体和马氏体等均为铁磁性的特 性,通过过冷奥氏体在A2以下等温或降温过程中引 起由顺磁性到铁磁性的变化来确定转变的起止时间 以及转变与时间的关系。

此外,电阻法、热分析法和X—射线衍射法等也可 以用于测定IT图。

共析钢过冷奥氏体等温转变图的建立

二、 影响IT图的因素

主要合金元素对IT图的影响

锰的影响:锰为弱碳化物形 成元素,其用与镍相似,使 C曲线右移但不改变其形状, 锰使C曲线右移的作用大于 镍。

二、 影响IT图的因素

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第17卷第5期2005年10月 钢铁研究学报 Journal of Iron and Steel ResearchVol.17,No.5 Oct.2005基金项目:河北省科学技术研究与发展计划资助项目(012121175D )作者简介:张春玲(19722),女,博士生,讲师; E 2m ail :zhangchunling92@ ; 修订日期:2004204223耐候钢变形奥氏体的连续冷却转变张春玲1, 蔡大勇1, 廖 波1, 赵田臣2, 赵铮铮1, 樊云昌2(1.燕山大学亚稳材料制备技术与科学重点实验室,河北秦皇岛066004;2.石家庄铁道学院材料系,河北石家庄050043)摘 要:采用膨胀法结合金相分析建立了耐候钢变形和未变形奥氏体的连续冷却转变曲线(CCT 曲线)。

试验钢变形奥氏体的CCT 曲线具有较宽的铁素体析出区,即有较宽的“速度窗口”;铁素体区与贝氏体区之间有60~80℃的奥氏体稳定区,可作为“卷取窗口”;贝氏体转变区的右侧端部封口等。

所有这些特征为热轧生产双相钢提供了基本条件。

关键词:耐候钢;变形奥氏体;热轧;双相钢;CCT 曲线中图分类号:T G 14214 文献标识码:A 文章编号:100120963(2005)0520058205Continuous Cooling T ransform ation of DeformedAustenite in Weathering SteelZHAN G Chun 2ling 1, CA I Da 2yong 1, L IAO Bo 1, ZHAO Tian 2chen 2,ZHAO Zheng 2zheng 1, FAN Yun 2chang 2(1.Yanshan University ,Qinhuangdao 066004,China ; 2.Shijiazhuang Railway Institute ,Shijiazhuang 050043,China )Abstract :The continuous cooling transformation (CCT )diagrams of deformed and undeformed austenite of weathe 2ring steel were constructed by means of a combined method of dilatometry and metallography.In the CCT diagram of deformed austenite ,the transformation zone of ferrite is very wide ,which provides a wide “velocity window ”.Between the transformation zone of ferrite and bainite ,there is a 60-80℃metastable austenite zone ,which pro 2vides a “coiling window ”.Additionally ,the transformation zone of bainite is sealed up at the right side.All these special features of the deformed austenite CCT diagram provide a basic condition for production of hot 2rolled dual phase steel.K ey w ords :weathering steel ;deformed austenite ;hot 2rolling ;dual 2phase steel ;CCT diagram 自1978年以来,双相钢板被广泛应用于汽车结构件[1~4],在保证这些构件的强度、刚度的前提下,它可减轻构件重量15%~20%,对于深拉成形的构件,甚至减重35%以上[5]。

目前,我国铁路客、货车辆车体的结构件主要是用耐候钢板冲压成形的[6]。

如能将耐候钢双相化,使其同时具有耐候钢及双相钢的优良性能,所产生的经济技术效益一定是巨大的。

双相钢分热处理型和热轧型两种[7],前者是通过临界区热处理的方法获得双相组织,后者是通过控制轧制和轧后的控制冷却等来直接获得双相组织,因而生产率高,性能稳定。

为了节约能源,提高产品的性能稳定性,应该开发热轧双相钢[8]。

热轧耐候双相钢获得合格双相组织的关键在于,在钢的CC T 曲线上存在具有一定宽度的过冷奥氏体亚稳区,以产生控轧工艺所需要的卷取窗口[9,10]。

市场上提供的耐候钢的CCT 曲线不具有以上特点。

本研究在09CuPCrNi 耐候钢中添加适量的钼(根据G B4171284,钼的添加不会降低耐候性),分析了其变形奥氏体的连续冷却转变曲线及不同冷却速度下的显微组织,探讨了该试验钢热轧双相化的可行性。

1 试验材料及试验方法 试验用钢采用真空感应炉熔炼,氩气保护浇铸,锻造成直径10mm 的棒材,970℃×30min 正火处理后,加工成<8mm ×12mm 的圆柱试样。

试验用钢的化学成分(质量分数,%)为:0111C ,0153Si ,0149Mn ,01017S ,01098P ,0160Cr ,0120Ni ,0127Cu ,0141Mo 。

试验在T H ERM ECMASTOR 2Z 型热模拟试验机上进行。

测试未变形奥氏体CC T 曲线的工艺为:将试样以10℃/s 的加热速度加热到1050℃,保温5min ,然后以不同的冷却速度连续冷却至室温。

测试变形奥氏体CCT 曲线时的奥氏体化工艺同前,变形工艺为:在1050℃、1010℃、970℃、930℃、910℃分别以5/s 、5/s 、10/s 、10/s 、15/s 的应变速率进行变形率15%、15%、15%、10%、10%的5道次压缩变形,然后以不同的冷却速度连续冷却至室温。

具体工艺见图1。

将热模拟试样沿轴线剖开,在Neop hot 221型卧式金相显微镜上进行转变组织的分析。

2 试验结果211 连续冷却转变曲线 图2(a )、(b )分别给出了试验钢未变形和变形奥氏体的CC T 曲线,该图可划分为多边形铁素体区和贝氏体区两大部分,中间被奥氏体亚稳区隔开,在多边形铁素体转变区右侧有一珠光体转变区,且珠光体转变区与铁素体转变区之间也有一个奥氏体的图1 测定变形奥氏体CCT 曲线的工艺Fig 11 T echnology for determining CCT diagram ofdeformed austenite亚稳区。

与未变形奥氏体的CC T 曲线相比,变形奥氏体的CCT 曲线中的铁素体开始转变温度明显提高并向左移,铁素体转变区扩大;珠光体转变开始温度和终了温度均有所降低,珠光体转变区向右下方移动;贝氏体转变开始温度下降,贝氏体转变区向右下方移动,在贝氏体转变区的下方有一马氏体转变区。

212 不同冷却速度下的显微组织 图3给出了试验钢未变形奥氏体的连续冷却转变组织。

冷速为100℃/s 时,组织全部为羽毛状上贝氏体[图3(a )];冷速为30~2℃/s 时,为上贝氏体和铁素体的混合组织[图3(b )]。

贝氏体的含量随冷速的降低而减小。

当冷速降至2℃/s 时,贝氏体的体积分数减至2%左右;冷速为1℃/s 左右时,获得了全铁素体组织[图3(c )];当冷速低于013℃/s 时,获得的是珠光体和铁素体的混合组织[图3(d )],珠光体的含量随冷速的进一步降低而升高,最后达到10%左右。

图2 试验钢未变形(a)和变形(b)奥氏体的CCT 曲线Fig 12 CCT diagrams of undeformed austenite (a)and deformed austenite (b)of experimental steel・95・第5期 张春玲等:耐候钢变形奥氏体的连续冷却转变 (a)100℃・s-1; (b)20℃・s-1; (c)1℃・s-1; (d)0103℃・s-1图3 未变形奥氏体连续冷却转变的显微组织Fig13 Microstructure of continuously cooled undeformed austenite 图4为试验钢变形奥氏体的连续冷却转变组织,由图可以看出,冷速为60℃/s时,组织为铁素体、贝氏体和极少量的马氏体[图4(a)];随着冷速的降低,贝氏体的含量逐渐降低,而马氏体的含量逐渐升高[图4(b)、(c)];在冷速为012℃/s时,组织为铁素体和马氏体的双相组织[图4(d)];冷速为011℃/s时,组织中出现了珠光体[图4(e)];冷速低于0105℃/s时,组织为珠光体和铁素体[图4(f)]。

(a)60℃・s-1; (b)20℃・s-1; (c)2℃・s-1;(d)012℃・s-1; (e)011℃・s-1; (f)0105℃・s-1图4 变形奥氏体连续冷却转变的显微组织Fig14 Microstructure of continuously cooled deformed austenite・6・ 钢 铁 研 究 学 报 第17卷3 分析讨论311 变形对奥氏体相变行为的影响 对比试验钢未变形奥氏体与变形奥氏体的CCT曲线可以看出,变形使铁素体的析出温度提高的同时,还使铁素体相变的孕育期缩短,相变速度加快。

这是因为奥氏体的变形使系统的自由能增加,提高了奥氏体向铁素体转变的驱动力,导致铁素体的转变温度升高;另外,变形使奥氏体晶粒拉长,并且在奥氏体晶粒内产生了大量的变形带和位错,导致奥氏体内的缺陷密度大幅度增加,而缺陷一方面储存了大量的畸变能,另一方面有利于铁原子与碳原子的扩散,因此,变形奥氏体中铁素体的形核速率增加,从而缩短了奥氏体向铁素体转变的孕育期。

因此,变形奥氏体CC T曲线中的铁素体开始转变温度明显提高,铁素体区向左移。

奥氏体的变形扩大了铁素体转变区,增加了铁素体的转变量,相应地减少了珠光体的含量,使珠光体区缩小。

同时由于变形加快了铁素体转变,使钢中固溶的碳原子从铁素体相转移到未相变的奥氏体相中,提高了奥氏体相中碳原子的浓度,使奥氏体相趋于稳定,因此,贝氏体转变移向低温。

在马氏体转变开始温度以下,剩余奥氏体不能完全转变为贝氏体,于是出现了马氏体转变区,使剩余的奥氏体在更低温度下转变成马氏体。

312 试验钢热轧双相化可行性的探讨 从试验钢变形奥氏体的CC T曲线可以看出,珠光体开始转变线明显右移,而铁素体开始析出线则左移较少。