改良西门子法生产多晶硅的工艺研究

改良西门子法多晶硅生产技术详解

近年来,多晶硅产业之所以迅猛发展,主要受益于改良西门子法技术的进步,具体技术主要体现在化学气相沉积反应器的不断创新,能适应不断扩大生产的需要;冷氢化工艺的发展,使生产过程物料循环回收利用系统进一步完善;系统得到进一步优化,生产体系物料的技术集成不断提高,使工厂能实现更大的生产规模,建设投资和生产成本不断降低。

瓦克公司在一篇50年发展多晶硅生产的纪念性文章中,总结出企业发展的两点关键经验:首先是得益于50多年CVD反应器技术不断进步和创新;其次是生产体系物料的技术集成、综合利用的逐步完善。

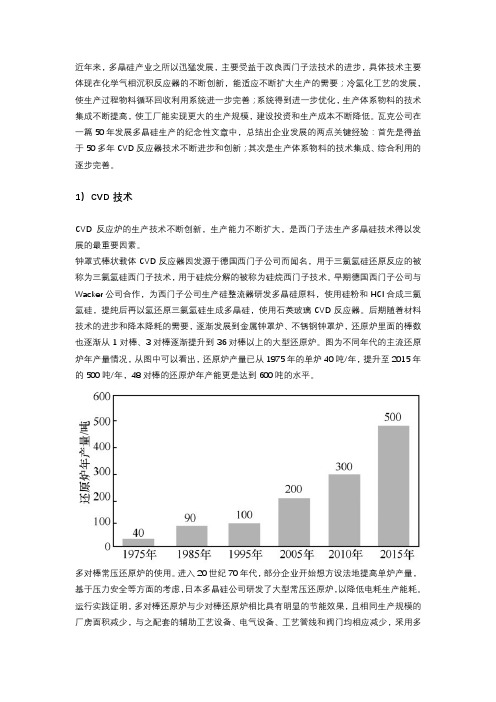

1)CVD技术CVD反应炉的生产技术不断创新,生产能力不断扩大,是西门子法生产多晶硅技术得以发展的最重要因素。

钟罩式棒状载体CVD反应器因发源于德国西门子公司而闻名,用于三氯氢硅还原反应的被称为三氯氢硅西门子技术,用于硅烷分解的被称为硅烷西门子技术。

早期德国西门子公司与Wacker公司合作,为西门子公司生产硅整流器研发多晶硅原料,使用硅粉和HCl合成三氯氢硅,提纯后再以氢还原三氯氢硅生成多晶硅,使用石英玻璃CVD反应器。

后期随着材料技术的进步和降本降耗的需要,逐渐发展到金属钟罩炉、不锈钢钟罩炉,还原炉里面的棒数也逐渐从1对棒、3对棒逐渐提升到36对棒以上的大型还原炉。

图为不同年代的主流还原炉年产量情况,从图中可以看出,还原炉产量已从1975年的单炉40吨/年,提升至2015年的500吨/年,48对棒的还原炉年产能更是达到600吨的水平。

多对棒常压还原炉的使用。

进入20世纪70年代,部分企业开始想方设法地提高单炉产量,基于压力安全等方面的考虑,日本多晶硅公司研发了大型常压还原炉,以降低电耗生产能耗。

运行实践证明,多对棒还原炉与少对棒还原炉相比具有明显的节能效果,且相同生产规模的厂房面积减少,与之配套的辅助工艺设备、电气设备、工艺管线和阀门均相应减少,采用多对棒还原炉可以降低建设投资,也可以减少操作人员数量。

其中以三菱公司为代表采用96根硅棒以上的大型常压还原炉为例,炉产量达到5吨/炉,使还原电耗水平由150~200kW·h/kg-Si降到约80kW·h/kg-Si,技术进步较明显。

改良西门子法生产多晶硅工艺流程

改良西门子法生产多晶硅工艺流程1. 氢气制备与净化工序在电解槽内经电解脱盐水制得氢气。

电解制得的氢气经过冷却、分离液体后,进入除氧器,在催化剂的作用下,氢气中的微量氧气与氢气反应生成水而被除去。

除氧后的氢气通过一组吸附干燥器而被干燥。

净化干燥后的氢气送入氢气贮罐,然后送往氯化氢合成、三氯氢硅氢还原、四氯化硅氢化工序。

电解制得的氧气经冷却、分离液体后,送入氧气贮罐。

出氧气贮罐的氧气送去装瓶。

气液分离器排放废吸附剂,氢气脱氧器有废脱氧催化剂排放,干燥器有废吸附剂排放,均由供货商回收再利用。

2. 氯化氢合成工序从氢气制备与净化工序来的氢气和从合成气干法分离工序返回的循环氢气分别进入本工序氢气缓冲罐并在罐内混合。

出氢气缓冲罐的氢气引入氯化氢合成炉底部的燃烧枪。

从液氯汽化工序来的氯气经氯气缓冲罐,也引入氯化氢合成炉的底部的燃烧枪。

氢气与氯气的混合气体在燃烧枪出口被点燃,经燃烧反应生成氯化氢气体。

出合成炉的氯化氢气体流经空气冷却器、水冷却器、深冷却器、雾沫分离器后,被送往三氯氢硅合成工序。

为保证安全,本装置设置有一套主要由两台氯化氢降膜吸收器和两套盐酸循环槽、盐酸循环泵组成的氯化氢气体吸收系统,可用水吸收因装置负荷调整或紧急泄放而排出的氯化氢气体。

该系统保持连续运转,可随时接收并吸收装置排出的氯化氢气体。

为保证安全,本工序设置一套主要由废气处理塔、碱液循环槽、碱液循环泵和碱液循环冷却器组成的含氯废气处理系统。

必要时,氯气缓冲罐及管道内的氯气可以送入废气处理塔内,用氢氧化钠水溶液洗涤除去。

该废气处理系统保持连续运转,以保证可以随时接收并处理含氯气体。

3. 三氯氢硅合成工序原料硅粉经吊运,通过硅粉下料斗而被卸入硅粉接收料斗。

硅粉从接收料斗放入下方的中间料斗,经用热氯化氢气置换料斗内的气体并升压至与下方料斗压力平衡后,硅粉被放入下方的硅粉供应料斗。

供应料斗内的硅粉用安装于料斗底部的星型供料机送入三氯氢硅合成炉进料管。

多晶硅的三大生产工艺之比较

多晶硅的三大生产工艺之比较1.多晶硅的生产工艺:从西门子法到改良西门子法从西门子法到改良西门子法的演进是一个从开环到闭环的过程。

1955年,德国西门子开发出以氢气(H2)还原高纯度三氯氢硅(SiHCl3),在加热到1100℃左右的硅芯(也称“硅棒”)上沉积多晶硅的生产工艺;1957年,这种多晶硅生产工艺开始应用于工业化生产,被外界称为“西门子法”。

由于西门子法生产多晶硅存在转化率低,副产品排放污染严重(例如四氯化硅SiCl4)的主要问题,升级版的改良西门子法被有针对性地推出。

改良西门子法即在西门子法的基础上增加了尾气回收和四氯化硅氢化工艺,实现了生产过程的闭路循环,既可以避免剧毒副产品直接排放污染环境,又实现了原料的循环利用、大大降低了生产成本(针对单次转化率低)。

因此,改良西门子法又被称为“闭环西门子法”。

改良西门子法一直是多晶硅生产最主要的工艺方法,目前全世界有超过85%的多晶硅是采用改良西门子法生产的。

过去很长一段时间改良西门子法主要用来生产半导体行业电子级多晶硅(纯度在99.9999999%~99.999999999%,即9N~11N的多晶硅);光伏市场兴起之后,太阳能级多晶硅(对纯度的要求低于电子级)的产量迅速上升并大大超过了电子级多晶硅,改良西门法也成为太阳能级多晶硅最主要的生产方法。

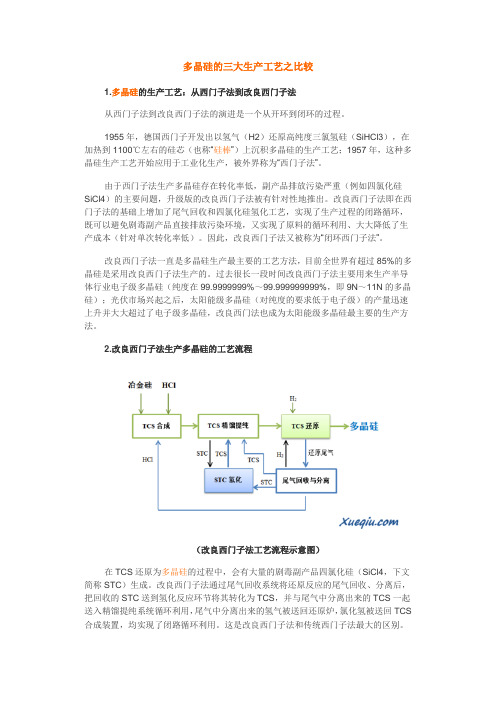

2.改良西门子法生产多晶硅的工艺流程(改良西门子法工艺流程示意图)在TCS还原为多晶硅的过程中,会有大量的剧毒副产品四氯化硅(SiCl4,下文简称STC)生成。

改良西门子法通过尾气回收系统将还原反应的尾气回收、分离后,把回收的STC送到氢化反应环节将其转化为TCS,并与尾气中分离出来的TCS一起送入精馏提纯系统循环利用,尾气中分离出来的氢气被送回还原炉,氯化氢被送回TCS 合成装置,均实现了闭路循环利用。

这是改良西门子法和传统西门子法最大的区别。

CVD还原反应(将高纯度TCS还原为高纯度多晶硅)是改良西门子法多晶硅生产工艺中能耗最高和最关键的一个环节,CVD工艺的改良是多晶硅生产成本下降的一项重要驱动力。

太阳能级多晶硅生产工艺介绍

流化床法是美国 Boeing 公司研发的多晶硅生产工艺,该方法主要采用硅籽作为 沉积体,再将其与卤硅烷进行反应,进而制造多晶硅。流化床法制造多晶硅需要 用到流化床反应器,具体反应过程如下:将 SiHCl3 和 H2 由底部注入到反应装 置中,在经过加热区和反应区后,可以和装置顶部的硅晶体进行反应,反应条件 需要处在高温环境,同时在气相沉积的作用下,硅晶体将会不断增多,最终可以 形成多晶硅产物。该方法与西门子法相比主要具有以下优势:第一,可以进行连

加的节能,能耗大约在 40kW·h/kg 左右。然而,该方法存在着一定的安全问题, 这是由硅烷的特性决定的,硅烷是一种易燃、易爆的气体,这极大地增加了硅烷 的保存难度,在日常生产过程中不易于管理。产品和晶种相对容易受到污染,存 在超细硅粉问题,工艺和设备成熟度较低。

3. 冶金法

冶金法制备多晶硅主要分为两个步骤:第一,需要采用真空蒸馏、定向凝固等方 式对工业硅进行提纯,去除工业硅中的杂质,使其纯度达到要求。第二,通过等 离子炉清除 C、B 等元素,得到更加纯净的硅元素。通过这种方式制备的多晶硅 具有 P-极性,并且电阻系数较小,因而具有较高的光电转化效果。日本 Kawasaki Steel 企业采用的就是这种制造方式,可以有效地对工业硅进行提纯。此外,上 述方法还可以进行优化,优化过程主要用到了湿法精炼极性处理。通过这种方式 可以对多晶硅进一步进行精炼,与未使用该方法相比,可以将太阳能电池的工作 效率提升到 15%左右。由此可见,多晶硅的纯度非常的重要,通过提高多晶硅 的纯度可以极大地改变多晶硅的物理特性,能够在很大程度上提高太阳能电池的 工作效率。

6. 电解法

电解法采用电解硅酸盐的方式得到纯度较高的硅,在电解装置中,以 C 作为阳 极,反应温度控制在 1000℃,在经过一段时间的电解反应后,Si 单质将会在阴 极上附着,阳极生成 CO2 气体。电解反应对电极材料的要求较高,这是因为在 电解反应中,尤其是温度较高的反应条件下,电极极易发生腐蚀,进而将新的杂 质引入反应体系中,如 B、P 等,对硅的纯度造成影响。以 CaCl2 作为熔盐电解 为例,使用石墨作为阳极,阴极采用特制材料。电解完成后,需要将阴极置于真

浅析改良西门子法多晶硅用铸锭硅芯

122浅析改良西门子法多晶硅用铸锭硅芯李素青(有色金属技术经济研究院,北京100080)摘 要:目前市面上的多晶硅大多采用改良西门子法生产的棒状多晶硅为主,在改良西门子法生产多晶硅过程中,硅芯是作为多晶硅生产过程中非常重要的辅材使用和消耗的。

本文简要回顾了硅芯发展历史,重点阐述了改良西门子法多晶硅用铸锭硅芯的工艺流程、技术指标及影响因素。

关键词:多晶硅、硅芯中图分类号:M914.4 文献标识码: A 文章编号:11-5004(2019)07-0122-2收稿日期:2019-07作者简介:李素青,生于1985年,女,汉族,内蒙古人,硕士,工程师。

主要研究方向:有色金属材料标准化。

1 概述当今,能源日趋紧张,环境压力增大,世界各国都把目光投向了新能源领域,太阳能作为一种重要的可再生能源,其开发和利用已成为各国可持续发展战略的重要组成部分,光伏发电增长速率在世界各种能源增长速率中名列前茅。

多晶硅因其原料来源广、生产效率高、生产规模大,已成为太阳能行业中的主导光伏材料。

目前市面上的多晶硅大多采用改良西门子法生产的棒状多晶硅为主,以流化床技术生产的粒状多晶硅为辅。

国内多晶硅生产采用的主流技术几乎都是改良西门子法,这种方法的优点是节能降耗显著、成本低、质量高,目前已占据了国内市场的80%以上。

在改良西门子法生产多晶硅过程中,硅芯是作为还原炉中进行还原反应沉积(CVD)多晶硅的热载体,在还原反应结束后,硅沉积在硅芯周围,硅芯连同硅通过破碎一起作为多晶硅原料使用,因此,硅芯是作为多晶硅生产过程中非常重要的辅材使用和消耗的。

2 硅芯发展历史还原炉中的硅芯就是“热载体”,也称“发热体”。

热载体有两个作用:第一,沉积多晶硅的场所;第二,还原炉的热源,用于控制反应区的温度。

也就是说,热载体既是还原反应的场所,又是还原反应所需能源的提供者,多晶硅的纯度与热载体密切相关,没有好的热载体,就不会生产出纯度合格的多晶硅。

可以作为热载体的物质有多种,其中有被用于热载体历史的是钼、钨、钽、石墨、硅和石英玻璃六种。

改良西门子法制备高纯多晶硅料

主讲人:廖卫兵教授 单 位:新余高等专科校

纲要

硅的化学提纯 高纯多晶硅硅料主要生产方法 改良西门子法 改良西门子法的关键技术

1.1 硅的化学提纯

对于太阳电池,多晶硅的纯度一般要求在6N (99.9999%)以上。到目前为止,都是利用 化学提纯技术,将冶金级硅(95%—99%)进 一步提纯,得到高纯多晶硅。

所谓硅的化学提纯是将硅用化学方法转化为中 间化合物,再将中间化合物提纯至所需的纯度, 然后再还原成高纯硅。

1.1 硅的化学提纯

硅的化学提纯主要包括三个步骤:

1

中间化合物的 形成。

2

中间化合物的 分离和提纯。

3

中间化合物被 还原或被分解 成高纯硅。

1.2 高纯多晶硅硅料主要生产方法

根据中间化合物的不同,化学提纯多晶硅可分为不同的 技术路线。目前,在工业中广泛应用的技术主要有:

三氯氢硅氢还原法 (西门子法)

硅烷热分解法

四氯化硅氢还原法

经过化学提纯得到的高

纯多晶硅的基硼浓度应 小于0.05ppba,基磷 浓度小于0.15ppba, 碳浓度小于0.1ppma, 金属杂质浓度小于 1.0ppba。

1.3 改良西门子法

三氯氢硅氢还原法于1954年由西门子公司研究成功, 因此又称为西门子法,是广泛采用的高纯多晶硅制备 技术,国际上生产高纯多晶硅的主要大公司都采用该 技术,包括瓦克、海姆洛克和德山。

对环境不产生污染(三氯氢硅和四氯化硅均有腐蚀性)。

知识回顾 Knowledge Review

祝您成功!

改良西门子法——为闭环式三氯氢硅氢还原法。在西门 子法工艺的基础上,通过增加还原尾气干法回收系统, 四氯化硅氢化工艺,实现了闭路循环。改良西门子法包 括5个主要环节:三氯氢硅合成,三氯氢硅精馏提纯, 三氯氢硅的氢还原,尾气的回收和四氯化硅的氢化分离;

改良西门子法制多晶硅

改良西门子法多晶硅生产的西门子工艺,其原理就是在1100°C左右的高纯硅芯上用高纯氢还原高纯三氯氢硅,生成多晶硅沉积在硅芯上。

改良西门子工艺是在传统西门子工艺的基础上,同时具备节能、降耗、回收利用生产过程中伴随产生的大量H2、HCI、SiCI4等副产物以及大量副产热能的配套工艺。

日前世界上绝大部分厂家均采用改良西门子法生产多晶硅。

1、改良西门子法是日前主流的生产方法多晶硅是由硅纯度较低的冶金级硅提炼而来,由于各多晶硅生产工厂所用主辅原料不尽相同,因此生产工艺技术不同;进而对应的多晶硅产品技术经济指标、产品质量指标、用途、产品检测方法、过程安全等方面也存在差异,各有技术特点和技术秘密,总的来说,日前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。

改良西门子法是日前主流的生产方法,采用此方法生产的多品硅约占多晶硅全球总产量的85%。

但这种提炼技术的核心工艺仅仅掌握在美、德、日等7家主要硅料厂商手中。

这些公司的产品占全球多晶硅总产量的90%,它们形成的企业联盟实行技术封锁,严禁技术转让。

短期内产业化技术垄断封锁的局面不会改变。

在未来15-20年内,采用改良西门子法工艺投产多晶硅的资金将超过1,000亿美元,太阳能级多晶硅的生产将仍然以改良西门子法为主,改良西门子法依然是目前生产多晶硅最为成熟、最可靠、投产速度最快的工艺,与其他类型的生产工艺处于长期的竞争状态,很难相互取代。

尤其对于中国的企业,由于技术来源的局限性,选择改良西门子法仍然是最现实的作法。

在目前高利润的状况下,发展多晶硅工艺有一个良好的机遇,如何改善工艺、降低单位能耗是我国多晶硅企业未来所面临的挑战。

2、西门子改良法生产工艺如下:这种方法的优点是节能降耗显著、成本低、质量好、采用综合利用技术,对环境不产生污染,具有明显的竞争优势。

改良西门子工艺法生产多晶硅所用设备主要有:氯化氢合成炉,三氯氢硅沸腾床加压合成炉,三氯氢硅水解凝胶处理系统,三氯氢硅粗馏、精馏塔提纯系统,硅芯炉,节电还原炉,磷检炉,硅棒切断机,腐蚀、清洗、干燥、包装系统装置,还原尾气干法回收装置;其他包括分析、检测仪器,控制仪表,热能转换站,压缩空气站,循环水站,变配电站,净化厂房等。

多晶硅生产工艺

多晶硅生产工艺1,改良西门子法——闭环式三氯氢硅氢还原法改良西门子法是用氯和氢合成氯化氢(或外购氯化氢),氯化氢和工业硅粉在一定的温度下合成三氯氢硅,然后对三氯氢硅进行分离精馏提纯,提纯后的三氯氢硅在氢还原炉内进行CVD反应生产高纯多晶硅。

国内外现有的多晶硅厂绝大部分采用此法生产电子级与太阳能级多晶硅。

2,硅烷法——硅烷热分解法硅烷(SiH4)是以四氯化硅氢化法、硅合金分解法、氢化物还原法、硅的直接氢化法等方法制取。

然后将制得的硅烷气提纯后在热分解炉生产纯度较高的棒状多晶硅。

以前只有日本小松掌握此技术,由于发生过严重的爆炸事故后,没有继续扩大生产。

但美国Asimi和SGS公司仍采用硅烷气热分解生产纯度较高的电子级多晶硅产品。

3,流化床法以四氯化硅、氢气、氯化氢和工业硅为原料在流化床内(沸腾床)高温高压下生成三氯氢硅,将三氯氢硅再进一步歧化加氢反应生成二氯二氢硅,继而生成硅烷气。

制得的硅烷气通入加有小颗粒硅粉的流化床反应炉内进行连续热分解反应,生成粒状多晶硅产品。

因为在流化床反应炉内参与反应的硅表面积大,生产效率高,电耗低与成本低,适用于大规模生产太阳能级多晶硅。

唯一的缺点是安全性差,危险性大。

其次是产品纯度不高,但基本能满足太阳能电池生产的使用。

此法是美国联合碳化合物公司早年研究的工艺技术。

目前世界上只有美国MEMC公司采用此法生产粒状多晶硅。

此法比较适合生产价廉的太阳能级多晶硅。

4,太阳能级多晶硅新工艺技术除了上述改良西门子法、硅烷热分解法、流化床反应炉法三种方法生产电子级与太阳能级多晶硅以外,还涌现出几种专门生产太阳能级多晶硅新工艺技术。

1)冶金法生产太阳能级多晶硅据资料报导[1]日本川崎制铁公司采用冶金法制得的多晶硅已在世界上最大的太阳能电池厂(SHARP公司)应用,现已形成800吨/年的生产能力,全量供给SHARP公司。

主要工艺是:选择纯度较好的工业硅(即冶金硅)进行水平区熔单向凝固成硅锭,去除硅锭中金属杂质聚集的部分和外表部分后,进行粗粉碎与清洗,在等离子体融解炉中去除硼杂质,再进行第二次水平区熔单向凝固成硅锭,去除第二次区熔硅锭中金属杂质聚集的部分和外表部分,经粗粉碎与清洗后,在电子束融解炉中去除磷和碳杂质,直接生成太阳能级多晶硅。

改良西门子法生产多晶硅工艺简介

国内多晶硅产业概况

我国多晶硅工业起步于五、六十年代中期,生产厂多 达20余家,由于生产技术难度大,生产规模小,工艺技术 落后,环境污染严重,耗能大,成本高,绝大部分企业亏 损而相继停产和转产,到1996年仅剩下四家,即峨眉半 导体材料厂(所),洛阳单晶硅厂、天原化工厂和棱光实 业公司,合计当年产量为102.2 吨,产能与生产技术都与 国外有较大的差距。 1995年后,棱光实业公司和重庆天原化工厂相继停产 。多晶硅单厂产能要在年产1000吨以上才有规模效应。 目前我国的一期建设单厂规模在1000吨以上的企业主要 有南玻A、东方电气、特变电工、江苏阳光、江苏中能、 新光硅业、大全新能源等。

多晶硅介绍

硅是一种化学元素,它的化学符号是Si。原子序数 14,相对原子质量28.09,有无定形硅和晶体硅两种同素 异形体,属于元素周期表上IVA族的类金属元素。 晶体硅为灰黑色,无定形硅为黑色,密度2.32-2.34 克/立方厘米,熔点1410℃,沸点2355℃,晶体硅属于 原子晶体,硬而有金属光泽,有半导体性质。硅的化学性 质比较活泼,在高温下能与氧气等多种元素化合,不溶于 水、硝酸和盐酸,溶于氢氟酸和碱液,用于制造合金如硅 铁、硅钢等,单晶硅是一种重要的半导体材料,用于制造 大功率晶体管、整流器、太阳能电池等。硅在自然界分布 极广,地壳中约含27.6%,含量仅次于氧,居第二位。

废酸罐

氯气缓冲罐

氢气缓冲罐

工艺流程简述—三氯氢硅合成

工艺原理 三氯氢硅性质:分子量135.45,相对密度1.34kg/L, 熔点:-126.5℃,沸点:33℃,遇水分解。溶于CS2、CCL 4 、Cl+Cl3、苯。易燃、在空气中能自燃,燃点-27.8℃, 自燃 点104.4℃,与空气的爆炸极限:20.2~33.2%,有刺激性气 味;有毒,吸入三氯氢硅蒸汽损伤呼吸道。 三氯氢硅合成是通过氯化氢气体的压力作用将合成炉 内干燥的硅粉吹起达到沸腾状态,氯化氢与硅粉在300~ 320℃下进行合成反应。主要化学反应方程式: Si + 3HCI→SiHCL3 + H2 + 50kcal/mol Si + 4HCl→SiCl4 + H2 + 54.6kcal/mol

西门子改良法生产多晶硅工艺流程

西门子改良法生产多晶硅工艺流程西门子改良法生产多晶硅工艺流程一、TCS(三氯氢硅SiHCL3)的制备(硅粉加盐酸反应)二、TCS的提纯TCS的提纯工艺为提纯单元包括都为CVD反应炉提供纯TCS的分离和提纯系统。

第一个精馏系统(或纯精馏),接受来自TCS制备单元的氯硅烷。

在这个系统中任何来自TCS制备单元的重组分杂质将被移除,微量的金属也将被去除到符合的饿要求。

混合组分将被分成单独的组分—TCS、STC(SiCL4)和DCS(SiH2CL2)与TCS的混合物,纯TCS组分在送至CVD反应炉前先储存在纯TCS检查罐中。

第二个精馏系统(回收精馏系统)首先将来自尾气回收系统的氯硅烷分离成STC与TCS,TCS在送至CVD反应炉前同样需要先送至TCS检查罐中。

200CL101塔的底部出料将在200CL107中被分离,其中STC 将被去除,重组分将被集中送去水解。

三、多晶硅的制备(TCS加氢还原)在CVD反应器中设置硅棒,按照一定的硅的转化率、氯氢比所规定的流量,将TCS和高纯度的氢气按照一定的比例混合后加入CVD反应器中,在1000~1200℃下,经氢还原后,硅在硅棒上沉积,制得高纯度的多晶硅(99.999999%)。

以上各步反应都不是单纯的无机反应,均会生成很多的副产品,这些副产品大多可以循环利用,所以,该生产过程还需要很多的附属的生产单元,例如尾气回收、聚合物处理、加氢转化等。

另外还需要为该生产所必备的条件所需要的设施单元如:变配电所、冷冻站、冷却水站、热源、仓库、空压站、氢气站、氩气站、盐酸罐、包装区、净水站、污水处理等。

第二代多晶硅生产流程中虽然SiCl4 得到利用, 但HCl 仍然未进入循环。

第一代和第二代多晶硅生产流程中, H2 和HCl 的分离可以用水洗法, 并得到盐酸。

而第三代多晶硅生产流程中不能用水洗法, 因为这里要求得到干燥的HCl 。

为此, 用活性炭吸附法或冷SiCl4 溶解HCl 法回收, 所得到的干燥的HCl 又进入流床反应器与冶金级硅反应。

改良西门子法生产多晶硅的工艺研究

摘要多晶硅是硅产品产业链中的一个非常重要的中间产品,是制造硅抛光片、太阳能电池及高纯硅制品的主要原料,是信息产业和新能源基础的原材料。

总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。

其中改良西门子工艺生产的多晶硅的产能最大,约占全世界总产能的80% 。

本论文主要研究改良西门子法(又称闭环式三氯氢硅氢还原法)生产多晶硅,,与其他的方法相比其更具优越性.。

改良西门子法是用氯气和氢气合成氯化氢(或外购氯化氢),氯化氢和工业硅粉(粗硅)在高温下合成三氯氢硅,然后对三氯氢硅进行化学精制提纯达到9个9以上,其中金属杂质总含量应降到0. 1 x 10 -9以下,提纯精馏后的三氯氢硅在氢还原炉内进行CVD(化学沉淀法)反应生产高纯多晶硅。

改良西门子法生产多晶硅不但效率高而且环保。

国内外现有的多晶硅厂绝大部分采用此法生产太阳能级与电子级多晶硅。

关键词:多晶硅;改良西门子法;提纯;还原Improved method of polysilicon production ofSiemens technology researchPolycrystalline silicon of the industrial grade silicon product is a very important intermediate products, is manufacturing silicon crystal, flowing and high purity silicon solar battery products of the main raw material, is the information industry and new energy foundation of raw materials. In general, the international polysilicon production main traditional process are: improved Siemens method, silane method and fluidized bed method. Which improved the production of Siemens polysilicon production capacity of the largest, accounts for about 80% of the world total.This thesis mainly research improved Siemens method (also called partially closed loop type hydrogen silicone hydrogen reduction method) production of polysilicon, and other methods more advantages than the Siemens method is improved with chlorine gas and hydrogen synthesis hydrogen (or outsourcing hydrogen), hydrogen and industrial silicon powder (coarse silicon) under high temperature hydrogen synthesis abroad.emphasis silicon, and then to the different chemical refining purified hydrogen silicon to nine and above, including metal impurity total content should be down to 0. 1 x 10 -9 the following, purification and distillation of the hydrogen in the different after silicon hydrogen reduction furnace for CVD chemical precipitation) reaction production high purity polycrystalline silicon. Improved Siemens method not only high efficiency and production of polysilicon environmental protection. The current available polycrystalline silicon factory most use this law in the production level and electronics polycrystalline silicon.Keywords: polysilicon; Improved Siemens method; Purification process; reduction摘要 (I)Abstract (II)第1章绪论 (1)1.1 目前多晶硅的发展前景 (1)1.2 多晶硅行业发展趋势预测 (1)1.3 国内多晶硅企业发展面临的可能风险 (2)第2章多晶硅的生产方法 (4)2.1 多晶硅的概括 (4)2.2 硅烷法 (4)2.3 流化床法 (5)2.4 改良西门子法 (6)第3章改良西门子法介绍与对比 (9)3.1 改良西门子法介绍 (9)3.2 多晶硅生产过程中的产污分析 (13)3.3 改良西门子法与其它方法的对比 (14)3.3.1改良西门子法与西门子法的比较 (14)3.3.2改良西门子法与硅烷法比较 (15)结论 (16)参考文献 (17)致谢 (18)第1章绪论1.1 目前多晶硅的发展前景在如今能源日趋紧张、环境压力增大的情况上,世界各国都把目光投向了新能源领域,太阳能作为一种重要的可再生能源,其开发和利用已成为各国可持续发展战略的重要组成部分。

多晶硅生产工艺—西门子法

西门子法生产多晶硅发展及展望西门子法生产多晶硅的工艺流程可分为三步:一是SiHCl3制备,二是SiHCl3还原制取多晶硅,最后为尾气的回收利用。

从图1、图2可见,左边的流床反应器即为由冶金级硅和HCl气体反应生成SiHCl3的部分;中间标有“高纯Si”的反应炉为制取多晶硅的部分;右边为尾气回收系统。

其中,SiHCl3氢还原制取多晶硅部分最为重要。

西门子法至今已有50多年的历史,多年前即发展成为生产电子级多晶硅的主流技术,现在生产技术已相当成熟。

这和它具有以下优点是密不可分的[20-22]:(1) SiHCl3比较安全,可以安全地运输,贮存数月仍能保持电子级纯度。

当容器打开后不像SiH4或SiH2Cl2那样会燃烧或发生爆炸,即使燃烧,温度也不高,可以盖上。

(2) 西门子法的有用沉积比为1×103,是硅烷法的100倍。

(4) 在现有方法中它的沉积速率最高,达8~10μm/min。

(5) 一次转换效率为5%~20%,在现有方法中也是最高的。

不足之处在于沉积温度较高,在1100℃左右,所以电耗高,达120kWh/kg。

1.3.1 发展历程1 第一代多晶硅生产流程[20]适用于100t/a以下的小型硅厂,以HCl气体和冶金级硅为原料,在300℃和0.45MPa下催化生成SiHCl3。

主要副产物为SiCl4和SiH2Cl2,含量分别为5.2%和1.4%,此外还有1.9%较大分子量的氯硅烷。

生成物经沉降器去除固体颗粒,再经冷凝器进行汽液分离。

分离出的H2压缩后返回流床反应器,液态产物SiCl4、SiH2Cl2、较大分子量的氯硅烷和SiHCl3则进入多级分馏塔进行分离,馏出物SiHCl3作为原料再次进入储罐。

SiHCl3在常温下是液体,由H2携带进入钟罩反应器,在1100℃左右的硅芯上沉淀。

反应为:SiHCl3+H2→Si+HCl (1)2SiHCl3→Si+SiCl4+2HCl(2)式(1)是希望发生的反应,但式(2)也同时进行。

l李晓康 07 高纯多晶硅制备中的改良西门子法

项目课程说明书题目:光伏材料生产工艺流程设计(项目课程)二级学院新能源科学与工程学院年级专业13材料物理专业学号1303210007学生姓名李晓康指导教师胡云教师职称讲师新余学院项目课程任务书二级学院:新能源科学与工程学院学号1303210007 学生姓名李晓康专业(班级)13材料物理设计题目高纯多晶硅制备中的改良西门子法设计技术参数按照所查阅的相关文献,撰写一篇学术论文,5000字数左右,格式应满足主流期刊所发表论文的格式(包括中文题目,作者,作者通讯单位,中文摘要,中文关键词,英文题目,英文作者,英文通讯单位,英文摘要,英文关键词,正文,结论,参考文献)。

论文摘要应该在200字左右,文中涉及图表按顺序标出,参考文献必须标至相应引文中。

文中字母、数字采用Times New Roman字体、公式使用公式编辑器编辑,且字母用斜体。

设计要求项目课程学术论文撰写符合规范,层次清楚,叙述文笔流畅,论文内容充实,论据充分。

自我讲述条理清晰,重点突出,表现出良好的语言表达和组织能力;答辩思路清晰,反应敏捷,回答问题正确,知识面较宽。

工作量1、有关改良西门子法制备高纯多晶硅生产工艺流程的学术论文一篇2、用AutoCAD和手绘出改良西门子法生产工艺流程图3、项目课程任务答辩工作计划项目实施时间内容课时负责人地点2015-6-29 描述项目任务 3 胡云主A2042015-6-30 查阅相关资料 3 胡云图书馆2015-7-1了解改良西门子法制备多晶硅工艺流程一,并用AutoCAD绘制流程图一3 胡云主A2042015-7-2了解改良西门子法制备多晶硅工艺流程二,并用AutoCAD绘制流程图二6 胡云主A2042015-7-3了解改良西门子法制备多晶硅工艺流程三,并用AutoCAD绘制流程图三6 胡云主A2042015-7-6 项目报告撰写 3 胡云主A204 2015-7-7项目报告撰写改良西门子法制备多晶硅工艺流程总图3 胡云主A204 2015-7-8 撰写学术论文现场指导 3 胡云主A204 2015-7-9 撰写学术论文现场指导 3 胡云主A204 2015-7-10 上交学术论文和论文答辩 3 胡云主A204 小计36参考资料【1】樊舜尧,师文林.多晶硅生产技术及发展现状[[J].新材料产业,2010(10): 22-26【2】司恭.改良西门子工艺生产多品硅的安全问题[[J].安全,2010,2, I 6-19【3】侯彦青,谢刚,陶东平,俞小花,田林,杨妮.太阳能级多晶硅生产工艺,月.材料导报,2010, 24 C 7:3135【4】张愿成,张澄清,郭飞,等.锌还原四氯化硅制备多晶硅技术的国内外进展「月.新材料产业,2010(02) : 4851【5】侯彦青,谢刚,陶东平等.太阳能级多晶硅生产技术[[J],材料导报,2010 24: 31-34.指导教师签字教研室主任签字说明:此表一式叁份,学生、指导教师、二级学院各一份。

改良西门子法多晶硅生产技术进展

伴随技术的日新月异,近些年还出现了几类生产太阳能级多晶硅的新技术,包括:冶金法从金属硅中制备高纯度硅、高纯度SiO2直接制备、熔融析出法、还原或热分解技术、无氯工艺技术、AL-Si熔体低温制造太阳能级硅、熔盐电解法等等。然而这部分技术并未普及起来。即便是开始工业化的改良西门子法、以及改良西门子法中的硅烷法、流化床法,也仅仅在美国、日本和德国较为普及,并在很少的厂房里生产,三国的商品市场占有量超过九成。

[4]马卓煌,宋东明,陈丽娟等.改良西门子法热氢化反应模拟及工艺参数优化[J].氯碱工业,2013,49(6):26-28,30.

原料氯硅烷液体、还原氯硅烷液体与氢化氯硅烷液体都用泵抽取出来,送进氯硅烷分解提纯工序的相异精馏塔里。每个精馏塔的功能不尽相同,通常为1#除去低沸物;2#除去金属、非金属杂质以及SiCl4。

六、结束语

多晶硅领域是一类发展历史较短但同时具备无线潜能的领域。全球的多晶硅生产技术已经开始快速并稳定发展,绝大多数的厂商都开始意识到改良西门子法技术的重要性,达到了生产流程的闭路循环生产状态。伴随多晶硅的需要量的急剧攀升,国内多晶硅项目也正在持续构建。笔者认为:国内的多晶硅项目构建必须谨慎,不能只注重短期利益而忽视长远发展,应往科技化、规模化的方向发展。如此,既能满足市场需要,又能走出一条具有我国特色的多晶硅生产道路。

改良西门子法多晶硅生产技术进展

摘要:改良西门子法生产多晶硅是当前较为普及、技术熟练度最高、扩充速度最迅速的技术。本文将阐述改良西门子法多晶硅生产技术进展,力图使改良西门子法多晶硅生产技术持续创新,并提升多晶硅生产效率。

关键词:改良;西门子法;多晶硅;生产技术

多晶硅是硅生产领域内的一种中间商品,是制造硅抛光片、太阳能电池和高纯硅商品的重要材料,是信息领域以及新能源领域最主要的生产材料。伴随世界信息技术的飞速发展,对半导体硅的需要量正不断上升,全球半导体பைடு நூலகம்需要量以每一年20 %的速度增加。尤其是在经济危机之前,全球和我国的多晶硅需要量正在急遽增长。依照有关专家的推测,我国对电子信息领域的贡献会越来越大;多晶硅的需要量也会逐渐攀升,中国政府也已将多晶硅生产技术的改良当做科技强国的跳板。

改良西门子法制备高纯多晶硅.doc

改良西门子法制备高纯多晶硅摘要:本文主要叙述了高纯多晶硅的各种制备方法,有三氯氢硅氢还原法、硅烷热分解法、四氯化硅氢还原法、流化床法、物理提纯法等其他制备高纯多晶硅的工艺。

[1]其中重点介绍了现在普遍都使用,技术相对成熟的改良西门子法,包括改良西门子法的制备工艺、三氯氢硅的提纯与尾气处理。

关键词:高纯多晶硅;良西门子法;尾气处理The preparation of high purity poly crystalline siliconmodified SiemensAbstract:This paper mainly describes various preparation methods of high purity poly crystalline silicon,hydrogen reduction method,the silicon cross-linked with hydrogen silica thermal decomposition method,silicon tetra chloride hydrogen reduction method,fluidity bed method,physical purification method preparation of high purity poly crystalline silicon and other crafts. Which focus on widely used now,the technology is relatively mature and improved Siemens method,including improved Siemens method of preparation,chemical hydrogen purification of silicon and tail gas treatment.Keywords:high purity poly crystalline silicon;a good method of Siemens;tail gas treatment.绪论近年来,太阳能硅电池、半导体工业和电子信息产业发展迅猛,而多晶硅是这些产业的最基本和主要的功能材料,因此,多晶硅的生产受到了各国企业的重视。

多晶硅制备还原工艺的分析与优化

多晶硅制备还原工艺的分析与优化多晶硅制备还原工艺的分析与优化摘要目前国内多晶企业所采用的生产方法主要是西门子法或改良西门子法,产物为高纯多晶硅,为降低原材料的消耗,提高经济效益,在不影响多晶硅纯度的情况下最大限度提高原材料的转化率。

本文重点介绍了三氯氢硅还原的工艺原理、工艺流程,并对还原反应器提出了相关的优化建议。

关键词:改良西门子法;还原;三氯氢硅;优化Polysilicon preparation reduction process analysisand optimizationAbstractCurrently used by many domestic production of crystal enterprise method is mainly to Siemens method or improved Siemens method, product purity polysilicon, to reduce the consumption of raw materials, improving economic efficiency, are not affected under the condition of polysilicon purity maximizing conversion of raw materials.This paper introduces the process of hydrogen silicone reduction trichloramine principle, process flow, and puts forward the relevant to restore the reactor technical advice.Keyword: Modified Siemens Process;deoxidation ;trichlorosilane;optimize目录摘要 (I)Abstract ........................................................................................................................ I I 第一章三氯氢硅还原工艺及其相关物质的介绍 (1)1.1多晶硅还原工艺的简介 (1)1.2三氯氢硅和氢气 (1)1.3多晶硅的基本结构及性质 (3)第二章三氯氢硅氢还原反应基本原理 (4)2.1三氯氢硅氢还原反应原理 (4)2.2 SiHCl3氢还原反应的影响因素 (4)2.2.1 反应温度 (4)2.2.2 反应气体流量 (6)2.2.3 发热体表面积 (6)第三章三氯氢硅氢还原中的主要设备 (8)3.1蒸发器 (8)3.2还原炉 (9)3.3 AEG电柜 (10)第四章三氯氢硅还原工艺的优化 (11)4.1反应器的优化设计 (11)4.1.1钟罩式反应器 (11)4.2热能的综合利用 (12)结论 (14)参考文献..................................................................................... 错误!未定义书签。

多晶硅改良西门子工艺工艺技术方案

多晶硅改良西门子工艺工艺技术方案1 、工艺技术路线确定从多晶硅生产的主要工艺技术的现状和发展趋势来看,改良西门子工艺能够兼容电子级和太阳能级多晶硅的生产,以其技术成熟、适合产业化生产等特点,是目前多晶硅生产普遍采用的首选工艺,也是目前国内多晶硅生产的主要工艺技术。

2 、生产方法和反应原理项目主要工序生产方法及反应原理如下:2.1 H2制备与净化在电解槽内经电解脱盐水制得氢气。

电解H20→H2+022.2 HCl合成在氯化氢合成炉内,氢气与氯气的混合气体经燃烧反应生成氯化氢气体,经空气冷却器、水冷却器、深冷却器、雾沫分离器后,被送往三氯氢硅合成工序。

H2+Cl2→2HCl2.3 SiHCl3合成在SiHCl3合成炉内Si粉与HCI在280~300℃温度下反应生成三氯氢硅和四氯化硅。

同时,生成硅的高氯化物的副反应,生成SinCl2n+2系的聚氯硅烷及SinHmCl( 2n+2)-m类型的衍生物。

主反应Si+3HCl→SiHCl3+H2Si+4HCl→SiCl4+2H2副反应2SiHCl3→SiH2CI2+SiCl42Si+6HCl→Si2C16+3H22Si+5HCl→Si2HCl5+2H22.4合成气干法分离经三级旋风除尘器组成的干法除尘系统除去部分硅粉,经低温氯硅烷液体洗涤、分离成氯硅烷液体、氢气和氯化氢气体,分别循环回装置使用。

2.5氯硅烷分离、提纯氯硅烷的分离和提纯是根据加压精馏的原理,通过采用合理节能工艺来实现的。

该工艺可以保证制备高纯的用于多晶硅生产的三氯氢硅和四氯化硅(用于氢化)。

2.6 SiHCl3氢还原在原始硅芯棒上沉积多晶硅。

高纯H2和精制SiHCl3进入还原炉,在1050℃的硅芯发热体表面上反应。

5SiHCl3+H2→2Si+2SiCl4+5HCl+ SiH2Cl22.7还原尾气干法分离还原尾气干法分离的原理和流程与三氧氢硅合成气干法分离工序类似。

2.8 SiCl4氢化在三氯氢硅的氢还原过程中生成四氯化硅,在将四氯化硅冷凝和脱除三氯氢硅之后进行热氢化,转化为三氯氢硅。

改良西门子法制多晶硅

改良西门子法制多晶硅

西门子法制多晶硅是一种生产太阳能电池的主要方法,其主要步骤包括将硅原料通过高温反应制得多晶硅,然后再通过加热和高温处理使其去除杂质、增强晶体质量。

为了改进西门子法制多晶硅的效率和成本,以下是一些可能的改良方法:

1. 使用优化的硅原料:优化硅原料的含杂量、粒度和化学纯度可以提高多晶硅的晶体质量和电池转换效率。

2. 采用高温熔体法:与西门子法相比,高温熔体法的反应过程更加均匀,可以进一步提高多晶硅晶体质量和转换效率。

3. 采用硅熔融法:硅熔融法可以将硅原料直接熔化,制得单晶硅材料,可以大幅提高太阳能电池的转换效率。

4. 改进晶体生长技术:采用最新的晶体生长技术,如气相沉积法、溶液法等,可以制得更均匀、更高质量的多晶硅材料。

5. 优化加工工艺:通过优化多晶硅的加工工艺,如锯切和薄化等,可以进一步提高太阳能电池的转换效率和降低成本。

总之,改进西门子法制多晶硅可以大幅提高太阳能电池的转换效率和生产效率,降低成本,促进可持续发展。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要多晶硅是硅产品产业链中的一个非常重要的中间产品,是制造硅抛光片、太阳能电池及高纯硅制品的主要原料,是信息产业和新能源基础的原材料。

总的来说,目前国际上多晶硅生产主要的传统工艺有:改良西门子法、硅烷法和流化床法。

其中改良西门子工艺生产的多晶硅的产能最大,约占全世界总产能的80% 。

本论文主要研究改良西门子法(又称闭环式三氯氢硅氢还原法)生产多晶硅,,与其他的方法相比其更具优越性.。

改良西门子法是用氯气和氢气合成氯化氢(或外购氯化氢),氯化氢和工业硅粉(粗硅)在高温下合成三氯氢硅,然后对三氯氢硅进行化学精制提纯达到9个9以上,其中金属杂质总含量应降到0. 1 x 10 -9以下,提纯精馏后的三氯氢硅在氢还原炉内进行CVD(化学沉淀法)反应生产高纯多晶硅。

改良西门子法生产多晶硅不但效率高而且环保。

国内外现有的多晶硅厂绝大部分采用此法生产太阳能级与电子级多晶硅。

关键词:多晶硅;改良西门子法;提纯;还原Improved method of polysilicon production ofSiemens technology researchPolycrystalline silicon of the industrial grade silicon product is a very important intermediate products, is manufacturing silicon crystal, flowing and high purity silicon solar battery products of the main raw material, is the information industry and new energy foundation of raw materials. In general, the international polysilicon production main traditional process are: improved Siemens method, silane method and fluidized bed method. Which improved the production of Siemens polysilicon production capacity of the largest, accounts for about 80% of the world total.This thesis mainly research improved Siemens method (also called partially closed loop type hydrogen silicone hydrogen reduction method) production of polysilicon, and other methods more advantages than the Siemens method is improved with chlorine gas and hydrogen synthesis hydrogen (or outsourcing hydrogen), hydrogen and industrial silicon powder (coarse silicon) under high temperature hydrogen synthesis abroad.emphasis silicon, and then to the different chemical refining purified hydrogen silicon to nine and above, including metal impurity total content should be down to 0. 1 x 10 -9 the following, purification and distillation of the hydrogen in the different after silicon hydrogen reduction furnace for CVD chemical precipitation) reaction production high purity polycrystalline silicon. Improved Siemens method not only high efficiency and production of polysilicon environmental protection. The current available polycrystalline silicon factory most use this law in the production level and electronics polycrystalline silicon.Keywords: polysilicon; Improved Siemens method; Purification process; reduction摘要 (I)Abstract (II)第1章绪论 (1)1.1 目前多晶硅的发展前景 (1)1.2 多晶硅行业发展趋势预测 (1)1.3 国内多晶硅企业发展面临的可能风险 (2)第2章多晶硅的生产方法 (4)2.1 多晶硅的概括 (4)2.2 硅烷法 (4)2.3 流化床法 (5)2.4 改良西门子法 (6)第3章改良西门子法介绍与对比 (9)3.1 改良西门子法介绍 (9)3.2 多晶硅生产过程中的产污分析 (13)3.3 改良西门子法与其它方法的对比 (14)3.3.1改良西门子法与西门子法的比较 (14)3.3.2改良西门子法与硅烷法比较 (15)结论 (16)参考文献 (17)致谢 (18)第1章绪论1.1 目前多晶硅的发展前景在如今能源日趋紧张、环境压力增大的情况上,世界各国都把目光投向了新能源领域,太阳能作为一种重要的可再生能源,其开发和利用已成为各国可持续发展战略的重要组成部分。

各发达国家纷纷制定光伏发电的鼓励政策和庞大的光伏工程计划,为太阳能产业创造了巨大的市场空间,将其引入了一个难得的高速发展时期。

容量占全球的比例不超过2%,但已进入加速发展期。

太阳能作为新能源产业被列入战略性新兴产业发展。

根据《金太阳示范工程财政补助资金管理暂行办法》所列示项目,近三年我国将补助642MW 的光伏装机容量。

2009年11月,财政部、科技部、国家能源局联合发布《关于做好“金太阳”示范工程实施工作的通知》,要求加快实施“金太阳”示范工程。

示范项目的推动必然会带动整个太阳能光伏产业链目前,中国的太阳能光伏应用发展相对落后,2008年太阳能光伏行业装机的巨大需求,国内光伏市场有望实现爆发性增长。

按照中国的能源规划,到2020 年可再生能源替代常规能源达到25%,太阳能替代常规能源达到12%,到2040年,可再生能源替代常规能源达到55%,太阳能替代常规能源达到25%,2060 年将分别是90%以上和50%。

1.2 多晶硅行业发展趋势预测1、价格将持续降低原材料成本过高一直是制约晶体硅太阳能电池行业大规模运用的一个瓶颈。

随着多晶硅产能的扩张和释放,2008年下半年以来,晶体硅太阳能电池主要原料—多晶硅料的价格快速下降,预期未来多晶硅料价格还将继续下降。

使用成本偏高是阻碍光伏发电大范围应用和国内光伏市场启动的重要因素,而占据整个光伏发电成本40%左右的多晶硅价格下降,就成为光伏发电真正走向生活的必然要求。

目前多晶硅价格上涨是没有市场支撑的,目前全球光伏发电终端市场的价格在下跌,7月份德国上网电价下降15%左右,明年还要降低10%,要想维护这个市场,太阳能发电的成本必须要持续下跌,整个产业链的成本要下跌,多晶硅价格上涨是不可持续的,这对企业来说,提升技术水平,降低生产成本,适应市场变化,才能立于不败之地。

2、行业整合加速在国内不断掀起的多晶硅投资热潮中,出现了比较明显的两极分化:大型多晶硅企业不断调整产能进行扩产,小型企业则面临亏损破产。

究其原因,生产成本高成为击垮多晶硅小企业的主因。

据了解,国内多晶硅小规模企业成本普遍在60-70美元/公斤之间,一些没有实现闭环式生产的企业成本更高达100美元/公斤。

多晶硅现货价格在去年5月跌至50-70美元/公斤,并持续相当长一段时间,这意味着市场上多晶硅价格已接近中国企业的生产成本,小型多晶硅企业接连亏损。

目前,行业开始呈现逐步整合的特征。

规模化生产对于降低产品单位成本至关重要,已成为提升竞争力的关键因素。

因此,行业内大部分领先企业都选择了在资本的助推下产能迅速扩张的发展路径,一些国际领先的企业已开始收购兼并的活动。

3、技术和工艺日趋完善近几年来,晶体硅太阳能电池行业的技术发展迅速,生产工艺不断成熟,太阳能电池转换效率持续提高,未来预计将达到20%-22%,较目前的转换效率有非常大的提升空间;另一方面,晶体硅太阳能电池所用硅片的厚度也在持续降低。

从总体趋势而言,技术进步及工艺改善将不断降低晶体硅太阳能电池成本,推动晶体硅太阳能电池行业向深度和广度发展1.3 国内多晶硅企业发展面临的可能风险1、扶持政策变化风险虽然光伏发电相关技术仍处于不断的进步中,但由于光伏发电现阶段的发电成本和上网电价均远高于常规能源,光伏市场仍需政府政策扶持。

目前德国、日本、美国等发达国家都对光伏发电市场给予有力的产业补贴和扶持政策,我国政府也正在着手制定更为有力的扶持政策以启动国内的光伏发电市场。

但如果主要市场相关的政府补贴或扶持政策发生重大变化,将在一定程度上影响行业的发展。

2、国际贸易摩擦风险目前太阳能电池应用市场主要集中在欧美等发达国家,国内市场仍处于起步阶段,目前国内制造的太阳能电池产品主要用于出口。

2008年国际金融危机爆发以来,欧美等发达国家的国内贸易保护主义有抬头之趋势。

我国产品价格优势明显,是贸易保护主义针对的主要对象之一。

国外太阳能电池主要应用国家对我国太阳能电池产品设置政策、关税及其他方面的壁垒,导致太阳能电池行业出口增长放缓或进行结构性调整,进而对公司的产品销售带来很大的影响。

多晶硅是高投入、高耗能、高风险、回收期长的产业,在发展多晶硅产业时应结合产业链现状建设多晶硅生产项目。

第2章多晶硅的生产方法2.1 多晶硅的概括当前,晶体硅材料(包括单晶硅和多晶硅)是最主要的光伏材料其市场占有率在90%以上,而且在今后相当长一段时期也依然是太阳能电池的主流材料。

多晶硅材料的生产技术长期以来掌握在美,日,德等3个国家7个公司10家工厂手中。