轿车轮毂双列角接触球轴承结构设计

角接触球轴承设计

四 钢球载荷与位移

1 接触刚度

δ i = Gi Q 2 3

δ o = GoQ 2 3

δ n = δ i + δ o = (Gi + Go )Q 2 3 = Gn Q 2 3

Q = K nδ n

1.5

K n = Gn

−1.5

= (Gi + Go ) −1.5

钢制轴承

* K n = 2.1343 ×105 ⋅ (δ i* ∑ ρi + δ o ∑ ρ o ) −1.5 13 13

考虑游隙存在: Qmax

5 Fr = z cos α

3 轴向载荷

Fa = zQ sin α

Fa Q= z sin α

轴向位移与接触角

Ao = Oi Oo = ri + ro − Dw = ( f i + f o − 1) Dw

d = Ao cos α

A′ = Oi′Oo = d cos α ′ = Ao cos α cos α ′

2 C0 r = f 0iZDw cos α

当量静载荷

P0 = X 0 Fr + Y0 Fa

静载安全系数 S 0 = C0 P0

六 主参数优化设计

1. 设计目标 max(Cr ) 设计目标: 2. 约束条件 (1)球径约束: k1min ≤ Dw /(D – d ) ≤ k1max (2)节圆直径约束: 0.5 (D +d ) ≤ ≤ 0.51(D + d ) (3)球数约束: k2 Z Dw ≤ (4)保持器梁宽约束: /Z – 1.01Dw ≥ bmin

2 径向载荷 接触法向位移 δ nϕ = δ r cos ϕ cos α

1. Qϕ = K nδ nϕ5 = K nδ r1.5 (cos ϕ cos α ) = Qmax (cos ϕ ) 1.5 1.5

汽车轮毂用双列圆锥滚子轴承系列化产品结构设计

! 产Байду номын сангаас设计与应用 #

汽车轮毂用双列圆锥滚子轴承系列化产品结构设计

吴振东 1, 2 ,李 婉 3 ,张静娟 4

(D - d) )等作图计算 , 可以估算轴承的极限内径 、 极限外径和优选的 (D - d)值 。

可以按图 3所示 , 估算出规格为 7. 811 mm × 9. 93 mm 的圆锥滚子在各种限制条件下轴承的极 限内径为 33 mm,极限外径为 82 mm,极限内 、外径 和 S 为 115 mm,优选 (D - d)为 30 mm。说明该滚 子规格适合最小内径 33 mm,最大外径 82 mm,内 、 外径差为 30 mm 左右的全部轴承产品 ,其基本额 定动载荷 Cr 变动范围也仅在接触角 α为极限值 时取得相应的极限值 , 如当轴承内径为 34 mm, 外 径为 64 mm 时 ,轴承的接触角比 15°稍大 ,其 Cr 也 比接触角为 15°时的稍大 。设计时 , 把具体的轴承 外形尺寸及最匹配的圆锥滚子找出来进行验算就 可以了 ,但需要验算两点 : ( 1)内 、外圈有效壁厚及 壁厚差是否满足约束条件 ; ( 2 ) 基本额定动载荷 Cr 是否满足设计要求 。另外 ,若设计的轴承内 、外 径之和与圆锥滚子极限内 、外径之和 S 相近 , 说明 轴承的接触角在 17°30′左右 , 参数 S 可以作为初 步的设计参考 ,也可认为当 α = 17°30′时轴承载荷 能力最优 。

(1. 韶关东南轴承股份有限公司 ,广东 韶关 512029; 2. 核工业华南技工学校 ,广东 韶关 512026; 3. 韶关学院机电系 ,广东 韶关 512005; 4. 安阳斯普机械有限公司 ,河南 安阳 455000)

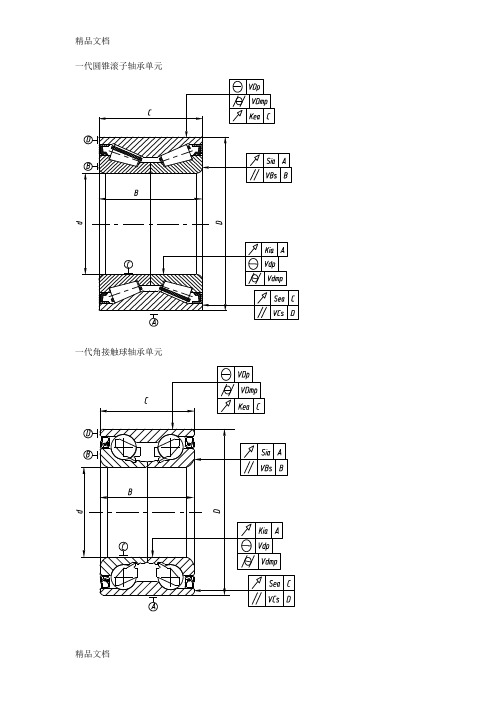

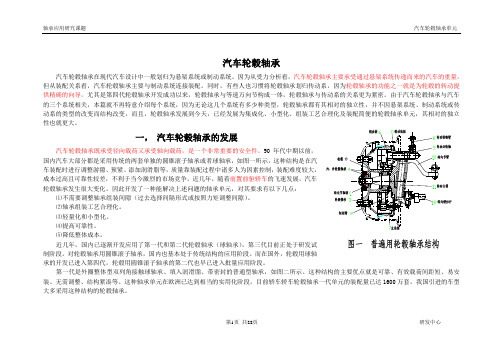

(整理)轮毂轴承单元结构图

(五)建设项目环境影响评价文件的审批

1)地方环境标准是对国家环境标准的补充和完善。在执行上,地方环境标准优先于国家环境标准。

三代角接触球轴承单元(非驱动轮用) Nhomakorabea1.法律

(3)环境影响评价中应用环境标准的原则。

一、环境影响评价的发展与管理体系、相关法律法规体系和技术导则的应用

三代角接触球轴承单元(驱动轮用带传感器)

一代圆锥滚子轴承单元

一代角接触球轴承单元

二代双列圆锥滚子轴承单元

二代角接触球轴承单元(外圈旋转型)

二代角接触球轴承单元(内圈旋转型)

三代角接触球轴承单元(驱动轮用)

2.环境影响报告表的内容三代角接触球轴承单元(非驱动轮用)

(2)安全验收评价。

(四)安全预评价内容

1)按类型分。环境标准按类型分为环境质量标准、污染物排放标准(或控制标准)、环境基础标准、环境检测方法标准、环境标准样品标准。

第三代轮毂轴承设计实例

DACF2126A轮毂单元设计DACF2126A的结构设计属于双列角接触球轴承,第三代轿车轮毂轴承,配装在吉利GL型轿车上,适用于汽车在恶劣的环境使用。

因此,该轴承的设计及检测与常规的双列角接触球轴承大不相同,轴承的设计既要符合常规轴承的设计原理与方法,又要考虑结构的特殊性。

本文对DACF2126A轮毂轴承的设计进行分析。

简图如下:1、轴承的结构外圈带凸缘且有4个安装小孔,可分离式半内圈,另一个半内圈与轴肩、法兰盘连体,其结构紧凑,安装方便。

轴向游隙装配时已调好,安装时无需调整2、轴承主要参数设计2.1接触角a角接触球轴承的接触角15°---40°,承受轴向载荷大时,a取大些,根据轴承的载荷特点与装配性能要求,取a=36°。

2.2轴向游隙根据轴承的安装及所承受的载荷情况,按以往轴承的设计经验,选取游隙0~0.017,检测游隙载荷±200N2.3钢球直径Dw根据轴承设计理论,钢球直径大小与所承受的额定载荷成正比关系,一般Dw取大些,根据轴承设计理论公式:0.3(D-d)≤Dw≤0.33(D-d)式中D和d,由于外圈和内法兰均选用材料65Mn,热外理采用中频感应淬火,受淬硬层深度的影响取D=Ø70,取d= Ø28,代入公式0.3(70-28)≤Dw≤0.33(70-28)12.6≤Dw≤13.86根据轴承结构除考虑径向尺寸外,还要考虑轴承的轴向尺寸、装配空间、装ABS空间、两列钢球互不干涉、合理放置保持架等因素。

取Dw=12.7更为合适。

2.4钢球中心圆直径Dpw的确定按轴承设计理论公式:0.5(D+d)≤Dpw≤0.515(D+d)代入数据得49≤Dpw≤50.47取Dpw=492.5钢球数量Z的确定钢球数量由下列条件约束Z≤(πDpw)/(K2Dw) 常数K2=0.91+1.5/12.7算得Z≤11.79,取Z=112.6径向加载作用中心位置Pi的确定径向加载作用中心位置的确定通常由整车数据确定或按提供的样件检测得出按样件检测得出Pi =41.45,同时求得两列钢球中心间距Pi2=25.1243、轴承主要尺寸的设计3.1内、外沟沟曲率Ri、Re的确定内沟沟曲率Ri=0.515Dw=0.515*12.7=6.54取Ri=6.57公差为±0.03外沟沟曲率Re=0.525Dw=0.525*12.7=6.67取Ri=6.7公差为±0.033.2内、外沟径di、De内沟径di=Dpw-2Ri+(2Ri-Dw)COS a=49-2*6.57+(2*6.57-12.7)COS36°=36.216外沟径di=Dpw+2Re-(2Re-Dw)COS a=49+2*6.7-(2*6.7-12.7)COS36°=61.8343.3内圈大档边外径d2、外圈中档边内径D2d2=0.85Dw+di=0.85*12.7+36.216=47.011 取d2=47.1D2=De-0.85Dw=61.834-0.85*12.7=51.039 取D2=513.4外圈两滚道的中心距离Pe的确定Pe= Pi2+[Dpw-(De-2Re)]tga=25.124+[49-(61.834-2*6.7)]tg36°=25.5354、密封结构的设计根据本公司以往的设计经验,此结构例轴承均采用三唇口接触式密封结构,技术标准采用JBT/6639-1993.5、基本额定动载荷的计算理论计算公式Cr=bm fc(iCOSa)7.0Z3/2Dw8.1= 1.3*59.9*(2COS36°)7.0*113/2*12.78.1=52.3KNi—滚动体列数2a—接触角z-- 滚动体个数Dw-- 钢球直径bm-- 系数取1.3fc-- 系数取59.96、修正寿命Lna的计算根据Bundberg和Palmgren的理论计算公式基本额定寿命L10=(Cr/P)3=(53200/9160)3=195.91(*106) 即旋转总转数为195910000 如以公里数加以表达如下:195.91*106*2πr*103 =38.2*104(千米)修正寿命Lna =a1a3L10=98%*0.33*38.2*104=12.3*104(千米)Lna—修正寿命L10—基本额定寿命Cr—基本额定动载荷P —径向载荷a1—可靠度修正系数取98%a3—运转条件修正系数0.33r—车轮半径(米)设计:余祖辉审核:日期:2007/10/30。

双半内圈双列角接触球轴承设计_蔡亚新

误差对轴向游隙的影响程度以及加工工艺的难易

程度进行合理选择 。

由上可知 , 钢球直径 Dw 对轴向游隙影响最

·8·

大 , 但钢球直径容易控制 。当采用综合测量沟道 轴向位置的方法[ 1] 进行分组合套时 , 一批套圈用

同一组钢球进行测量 , 同一批合套钢球直径尺寸

为一定值 , 这时钢球直径对轴向游隙的影响也为

隙的影响程度不同 , 给准确调整造成一定的困难 ,

因此在设计计算外沟心距 Pe 时 , 将 Ri 、Re 的正偏 差对 S 的影响转化 到 Pe 上 , 这时 , Pe 按 下式计

算:

Pe =2Pi +2 (R′i +R′e -Dw)2 -

R′i +R′e

-De

-d i 2

2

1/ 2

-

S max +Smin 2

Pi

=

B 2

-K

式中 B 轴承宽度

K 与密封结构有关的参数 , 一般取 K

=0 .7 ~ 1 .5

2 .5 外圈双沟沟心距 Pe 的确定

Pe =2Pi + Δ

式中 Δ 与轴承允许轴向游隙有关的参数

Δ =2 (Ri +Re -Dw)2 -

Ri

+Re

-

De 2

-d2i

2ห้องสมุดไป่ตู้

1/ 2

- S max

+S min 2

·

(Ri +Re -Dw)2 -

Ri

+Re

-De

-d i 2

2

-1/ 2

>0

(2)

S Re

=2

De -di 2

-Dw

双列角接触球轴承设计方法

双列角接触球轴承设计方法引言:双列角接触球轴承是一种常见的机械轴承,广泛应用于各种工业设备中。

它具有承载能力高、转速范围广、寿命长等优点,因此在工程设计中得到了广泛的应用。

本文将介绍双列角接触球轴承的设计方法,包括轴承选型、轴承几何尺寸计算和轴承寿命评估等方面。

一、轴承选型在进行双列角接触球轴承的设计之前,首先需要进行轴承的选型。

轴承选型的主要考虑因素包括承载能力、转速、轴承刚度和寿命等。

根据实际工况和使用要求,选择合适的轴承型号。

常见的轴承型号有70系列、72系列和73系列等。

二、轴承几何尺寸计算1. 内圈和外圈直径的计算:根据承载能力和寿命要求,确定内圈和外圈的直径。

一般情况下,内圈直径比外圈直径小,以提高轴承的刚度和承载能力。

2. 接触角的选择:接触角是指轴承内外圈之间的夹角,它决定了轴承的承载能力和刚度。

根据实际工况和使用要求,选择合适的接触角。

一般情况下,接触角越大,轴承的承载能力和刚度越高。

3. 球直径和球数量的计算:根据轴承的几何尺寸和接触角,计算球直径和球数量。

球直径和球数量的选择对于轴承的承载能力和寿命有重要影响。

三、轴承寿命评估轴承的寿命是指在规定的工作条件下,轴承能够正常运转的时间。

轴承寿命的评估可以通过计算来完成。

常用的寿命评估方法有基本额定寿命和修正额定寿命等。

基本额定寿命是指在标准工况下,轴承达到一定的疲劳寿命的时间。

修正额定寿命是在基本额定寿命的基础上,考虑实际工况和使用要求后的修正值。

轴承寿命的评估可以通过使用轴承寿命计算公式来完成。

根据轴承的负荷和转速等参数,计算轴承的寿命。

同时,还需要考虑轴承的润滑和温度等因素对寿命的影响。

根据实际工况和使用要求,确定合适的寿命评估方法和参数。

结论:双列角接触球轴承的设计是一项复杂的工程任务,需要考虑多个因素的综合影响。

通过合理的轴承选型、几何尺寸计算和寿命评估等步骤,可以设计出满足实际工况和使用要求的双列角接触球轴承。

同时,为了确保轴承的可靠性和寿命,还需要注意轴承的安装、调整和维护等方面。

简论我国轿车轮毂轴承单元开发关键技术研究进展

简论我国轿车轮毂轴承单元开发关键技术研究进展自1938年SKF公司制造的轮毂轴承单元问世以来,轮毂轴承就一直向着高载荷能力、结构紧凑、免维护、高可靠性以及轻量化方向发展。

近年来,SKF公司推出了具有革命性意义的X-tracker不对称轮毂轴承单元,通过改进轮毂轴承单元力矩刚性的方法解决了制动行程过长的问题。

自20世纪90年代初我国部分轴承制造企业开始设计制造轿车轮毂轴承单元以来,众多企业和研究机构进行了轿车轮毂轴承关键技术开发的积极研究和有益探索。

传统的产品开发周期要1~2年甚至更长。

为缩短开发周期及降低开发费用,需要在产品开发早期提供成熟的、质量高的设计方案,这就要求在产品开发早期应用设计优化、性能分析及性能试验评价等技术。

轿车轮毂轴承单元开发关键技术包括受力分析及关键性能指标计算、性能分析、设计优化、性能评价等方面的技术。

这几个方面的技术紧密相关,构成了自主开发技术的重要组成部分。

1受力分析及关键性能指标计算1.1轮胎载荷轿车行驶过程中,轿车重量及侧向加速度引起的附加载荷会通过轮胎作用于路面。

轮胎载荷即轿车行驶过程中路面对轮胎的反作用力,通常包括径向、轴向轮胎载荷等。

文献设计了城市用轿车轮毂轴承载荷谱的测试系统,介绍了轿车匀速、加速及减速时轮毂轴承载荷谱的测试试验方法,对城市道路环境条件下的轿车轮胎载荷进行了测试与特性分析。

文献把轿车的行驶简化为线性化刚体运动,建立了轿车稳态转弯模型,对轮胎载荷计算公式进行了推导并分析了轮胎载荷特性。

研究结果表明:轿车侧向加速度显著影响轮胎载荷,其对轴向轮胎载荷的影响显著程度大于径向轮胎载荷。

研究结果为轿车轮毂轴承耐久性试验载荷谱设计提供了理论依据。

1.2受力分析文献提出了具有普遍性的建立轮毂轴承整体三维有限元接触分析模型的准则,以某载重汽车用轮毂轴承为例验证了建模准则的有效性。

文献利用ANSYS建立了双列圆锥滚子轴承结构的轿车轮毂轴承及其外围结构的多体接触有限元(FEM)力学模型,该模型在计算Hertz接触应力传统模型的基础上,耦合了柔性座圈挠曲变形的影响,得出了轿车轮毂轴承内、外套圈3D应力分布以及滚动体载荷随外部载荷递增时的变化规律。

汽车轮毂用双列角接触球轴承内圈小端挡边结构的改进概要

汽车轮毂用双列角接触球轴承内圈小端挡边结构的改进吴振东1, 2, 张静娟 3, 李婉4(1. 韶关东南轴承股份有限公司 , 广东韶关 512029; 2. 核工业华南技工学校 , 广东韶关 512026;3. 安阳斯普机械有限公司 , 河南安阳 455000;4. 韶关学院机电系 , 广东韶关 512005摘要 :通过分析第 1代汽车轮毂轴承内部沟道结构特征以及加工工艺过程 , 提出了对汽车轮毂用双列角接触球轴承内圈小端挡边结构的改进措施 , 减少了磨加工工序 , 降低了生产成本。

关键词 :汽车轮毂轴承 ; 双列角接触球轴承 ; 内圈 ; 挡边 ; 结构 ; 改进中图分类号 :T H133. 33; TH162+. 1文献标志码 :B 文章编号 :1000- 01-0010-01近几年 , 国内汽车行业及其相关配套产业处于高速发展时期 , 高 , 在保证产品质量的同时 , 求 , 效途径。

1改进前结构图 1所示为第一代汽车轮毂轴承结构。

我公司汽车轴承 DAC40740042(轴承内径 40mm , 外径 74mm , 宽度 42mm 是较早开发的汽车轮毂用双列角接触球轴承产品。

图 2所示为产品内圈沟道挡边结构 , 设计之初考虑内圈小挡边尺寸 d 1需要满足装配要求 , 所以 d 1采用磨削加工 , 目的是既要保证内圈沟道有测量沟底 , 又要严格保证 d 1与沟道直径的差值在一个适当的范围内。

图 1第一代汽车轮毂轴承收稿日期 :2008-08-11; 修回日期 :2008-09-22α—轴承公称接触角(° ; β—内圈小端挡边尺寸对应的圆心角 (° ; d 1—内圈小端挡边尺寸图 2改进前的小端挡边结构在产品的功能结构设计方面 , 双列汽车轮毂轴承一般设计为满球和内、外圈可分离结构 , 目的是为了增大轴承的承载能力和便于轴承的装配 ; 同时轴承的自锁功能不是依靠沟道挡边的过盈量 , 而是靠保持架来实现 (图 1 。

汽车轮毂轴承

汽车轮毂轴承汽车轮毂轴承在现代汽车设计中一般划归为悬架系统或制动系统。

因为从受力分析看,汽车轮毂轴承主要承受通过悬架系统传递而来的汽车的重量,但从装配关系看,汽车轮毂轴承主要与制动系统连接装配。

同时,有些人也习惯将轮毂轴承划归传动系,因为轮毂轴承的功能之一就是为轮毂的转动提供精确的向导,尤其是第四代轮毂轴承开发成功以来,轮毂轴承与等速万向节构成一体,轮毂轴承与传动系的关系更为紧密。

由于汽车轮毂轴承与汽车的三个系统相关,本篇就不再特意介绍每个系统,因为无论这几个系统有多少种类型,轮毂轴承都有其相对的独立性,并不因悬架系统、制动系统或传动系的类型的改变而结构改变,而且,轮毂轴承发展到今天,已经发展为集成化、小型化、组装工艺合理化及装配简便的轮毂轴承单元,其相对的独立一,汽车轮毂轴承的发展国内汽车大部分都是采用传统的两套单独的圆锥滚子轴承或者球轴承,车装配时进行调整游隙、预紧、添加润滑脂等,成本过高且可靠性较差,不利于当今激烈的市场竞争。

近几年,随着⑵轴承组装工艺合理化。

⑶轻量化和小型化。

⑷提高可靠性。

⑸降低整体成本。

近几年,国内已逐渐开发应用了第一代和第二代轮毂轴承(球轴承)装、无需调整、结构紧凑等。

这种轴承单元在欧洲已达到相当的实用化阶段,目前轿车轿车轮毂轴承一代单元的装配量已达1600万套。

我国引进的车型大多采用这种结构的轮毂轴承。

第1页共28页研发中心第二代轮毂轴承单元与第一代轮毂轴承单元相比,就是为了有利于与相配合结构连接装配,将转向节或轮毂与轴承套圈制成一体,也就是带法兰盘的轴承单元,如图三所示。

目前,二代轮毂轴承单元的装机量已达500万套。

第三代轮毂轴承单元(如图四所示)是把与轴承相配合的零件即轮毂、ABS传感器与轴承套圈制成整体化的型式,是继第二代又进一步发展的单元。

典型结构就是大填球角、压配式内圈也带法兰盘:其两个套圈有一个法兰,外圈是一个刚性结构,因此可简化枢轴。

由于旋转内圈的凸缘兼有轮毂的作用,因此取消了轮毂。

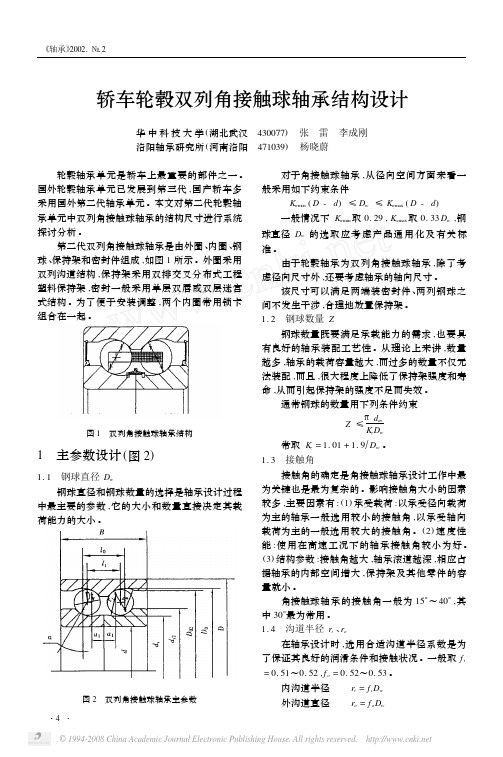

轿车轮毂双列角接触球轴承结构设计

轿车轮毂双列角接触球轴承结构设计华中科技大学(湖北武汉 430077) 张 雷 李成刚洛阳轴承研究所(河南洛阳 471039) 杨晓蔚 轮毂轴承单元是轿车上最重要的部件之一。

国外轮毂轴承单元已发展到第三代,国产轿车多采用国外第二代轴承单元。

本文对第二代轮毂轴承单元中双列角接触球轴承的结构尺寸进行系统探讨分析。

第二代双列角接触球轴承是由外圈、内圈、钢球、保持架和密封件组成,如图1所示。

外圈采用双列沟道结构,保持架采用双排交叉分布式工程塑料保持架,密封一般采用单层双唇或双层迷宫式结构。

为了便于安装调整,两个内圈常用锁卡组合在一起。

图1 双列角接触球轴承结构图2 双列角接触球轴承主参数1 主参数设计(图2)1.1 钢球直径D w钢球直径和钢球数量的选择是轴承设计过程中最主要的参数,它的大小和数量直接决定其载荷能力的大小。

对于角接触球轴承,从径向空间方面来看一般采用如下约束条件K w min (D -d )≤D w ≤K w max (D -d ) 一般情况下K w min 取0.29,K w max 取0.33D w ,钢球直径D w 的选取应考虑产品通用化及有关标准。

由于轮毂轴承为双列角接触球轴承,除了考虑径向尺寸外,还要考虑轴承的轴向尺寸。

该尺寸可以满足两端装密封件、两列钢球之间不发生干涉,合理地放置保持架。

1.2 钢球数量Z钢球数量既要满足承载能力的需求,也要具有良好的轴承装配工艺性。

从理论上来讲,数量越多,轴承的载荷容量越大,而过多的数量不仅无法装配,而且,很大程度上降低了保持架强度和寿命,从而引起保持架的强度不足而失效。

通常钢球的数量用下列条件约束Z ≤πd mK z D w 常取K z =1.01+1.9ΠD w 。

1.3 接触角α接触角的确定是角接触球轴承设计工作中最为关键也是最为复杂的。

影响接触角大小的因素较多,主要因素有:(1)承受载荷:以承受径向载荷为主的轴承一般选用较小的接触角,以承受轴向载荷为主的一般选用较大的接触角。

第三代轿车轮毂双列角接触球轴承的设计_黄雪华

· 15 ·

综合两种工艺的后续加工特点和加工量可以 看到 :温锻件的后续加工仅增加了窜磨环带和双 端面磨削两道初磨工序 , 而这两道工序安排在淬 火前进行 , 又采用通用设备 , 自动化程度和生产效 率都较高 , 对温锻滚动体成本的影响有限 。

4 结束语

采用温锻成形工艺取代车削成形工艺生产轴

承球面 滚子 , 可 以使 材料 利用

钢球数量用下列条件约束 Z ≤(πDpw )/(KzDw), 常取 Kz =1 .01 +1 .9/ 13 .494 =1 .150 8 。算得 Z ≤12 .35 , 取 Z =12 。

3 套圈主要尺寸的设计

3 .1 内 、外沟半径 Ri 、Re 的确定 Ri =0 .515 Dw =0 .515 ×13 .494 =6 .949 mm ,

(下转第 15 页)

徐新成等 :球面滚子塑性成形及后续加工工艺

少 。 前两道工序完成后 , 在淬火前还要进行一道

初磨工序 , 即软磨球形工作面 。 该工序实际上是 将原车削件淬火后进行的初磨工序改为温锻件的 软磨工序(见图 1c)。 其作用是磨去工件精磨前 的余量 , 为淬火后的精磨工序作准备 。 软磨后的 尺寸为零件尺寸加上精磨余量 。精磨余量的大小 应保证能去除淬火后新增的脱碳层 。

双半内圈双列角接触球轴承 TGB, 适用于汽车在恶劣的环境下使用 。因此 , 该类轴 承的设计及检测与第二代双列角接触球轴承大不 相同 , 轴承设计既要符合常规轴承设计原理与方 法 , 又要考虑结构的特殊性 。 本文对 TGB10872 轴 承的设计进行探讨分析 。

·7 ·

根据轴承特殊结构 , 由于轮毂轴承为双列角 接触球轴承 , 除了考虑径向尺寸外 , 还要考虑轴承 的轴向尺寸 , 考虑装配空间 , 如装密封圈空间 、两 列钢球之间不发生干涉 、合理放置保持架等因素 。 必须满足 Dw <Bi -b -h -s -y -x(图 2)。

汽车轮毂轴承设计1

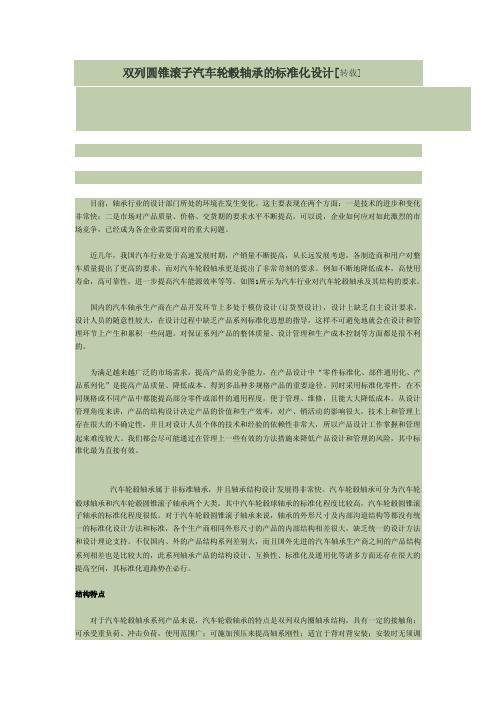

双列圆锥滚子汽车轮毂轴承的标准化设计[转载]目前,轴承行业的设计部门所处的环境在发生变化。

这主要表现在两个方面:一是技术的进步和变化非常快;二是市场对产品质量、价格、交货期的要求水平不断提高。

可以说,企业如何应对如此激烈的市场竞争,已经成为各企业需要面对的重大问题。

近几年,我国汽车行业处于高速发展时期,产销量不断提高,从长远发展考虑,各制造商和用户对整车质量提出了更高的要求,而对汽车轮毂轴承更是提出了非常苛刻的要求。

例如不断地降低成本,高使用寿命,高可靠性,进一步提高汽车能源效率等等。

如图1所示为汽车行业对汽车轮毂轴承及其结构的要求。

国内的汽车轴承生产商在产品开发环节上多处于模仿设计(订货型设计),设计上缺乏自主设计要求,设计人员的随意性较大,在设计过程中缺乏产品系列标准化思想的指导,这样不可避免地就会在设计和管理环节上产生和累积一些问题。

对保证系列产品的整体质量、设计管理和生产成本控制等方面都是很不利的。

为满足越来越广泛的市场需求,提高产品的竞争能力,在产品设计中“零件标准化、部件通用化、产品系列化”是提高产品质量、降低成本、得到多品种多规格产品的重要途径。

同时采用标准化零件,在不同规格或不同产品中都能提高部分零件或部件的通用程度,便于管理、维修,且能大大降低成本。

从设计管理角度来讲,产品的结构设计决定产品的价值和生产效率,对产、销活动的影响很大,技术上和管理上存在很大的不确定性,并且对设计人员个体的技术和经验的依赖性非常大,所以产品设计工作掌握和管理起来难度较大。

我们都会尽可能通过在管理上一些有效的方法措施来降低产品设计和管理的风险,其中标准化最为直接有效。

汽车轮毂轴承属于非标准轴承,并且轴承结构设计发展得非常快。

汽车轮毂轴承可分为汽车轮毂球轴承和汽车轮毂圆锥滚子轴承两个大类,其中汽车轮毂球轴承的标准化程度比较高,汽车轮毂圆锥滚子轴承的标准化程度很低。

对于汽车轮毂圆锥滚子轴承来说,轴承的外形尺寸及内部沟道结构等都没有统一的标准化设计方法和标准,各个生产商相同外形尺寸的产品的内部结构相差很大,缺乏统一的设计方法和设计理论支持。

【机械设计】角接触球轴承设计方法

N×N 的二维网格系统,每个网点的坐标 Dwi 和 Zj(i,j=1,2,3…,N)

按下式取值:

T

设常用钢球表中的每档球径为 Dwk(K=1,2,…,M,其中 M 为球径总数),

T

T

将 Dw0 与 Dwk按由小到大的顺序逐一进行比较,一旦 Dw0≤Dwk成立,则停止比

较,并记下此时的 K 值,则

其中 i=1,2,3…,N 这样生成的网格,Z0,Dw0 将位于网格的中心。

a a 这表明装配高超差是不可避免的,为克服这个困难,将 e 和 i 减去

2δ~2.5δ。 对 7000C 型、7000AC 型及 7200B 型系列:

ae=B/2+Sw/2=B/2+(fe-0.5)·sinα·Dw-2δ ai=B/2+Sn/2=B/2+(fi-0.5)·sinα·Dw-2δ

对 7300B 系列:

沟道曲率半径必须满足 Rimax<0.52Dw,Remax<0.53Dw 且 Remax>

Rimax,按照 GB/T6391 的规定,沟曲率半径小于上述值,轴承的承载能力不

一定提高;但是,沟曲率半径大于上述值,承载能力就要降低。

挡边直径

内圈挡边直径 d2=d1+K2×Dw

外圈挡边直径 D2=D1-K2W×Dw

直采用相等的曲率系数。即 fi=fe=0.515,由于制造公差的影响,对一套轴

承来讲,就出现了内沟曲率半径大于外沟曲率半径的现象。

从等强度概念出发,经过计算,取 fi=0.515,fe=0.525 比较合适,这样

可使内、外圈沟道处的接触应力相近,有利于润滑,提高轴承的极限转速,

降低振动,改善轴承使用性能,最终达到提高轴承寿命的目的。

轮毂轴承介绍

四、轮毂轴承特点介绍

2 代 轮 毂 轴 承 特 点

外圈

保持架

内圈

滚子

三、轮毂轴承组成结构介绍 1代轮毂轴承(双列角接触球轴承、双列圆锥滚子轴承)

橡胶密封圈

保持架 外圈 钢球

防尘盖

内圈

防尘盖 橡胶密封圈

保持架

圆锥滚子 外圈 内圈

三、轮毂轴承组成结构介绍 2代轮毂轴承(2代球轮毂轴承单元)

外法兰盘

防尘盖

ABS齿圈

车轮螺栓

保持架

橡胶密封圈 钢球

内圈

三、轮毂轴承组成结构介绍 2代轮毂轴承(2代锥轮毂轴承单元)

异径轴承

• 实现高刚性

四、轮毂轴承特点介绍

现代汽车轮毂轴承的主要技术方向

高精度的法兰盘端面跳动

降低法兰盘端面轴 向跳动,减小制动 盘的振动,提高制 动效能和舒适度。

密封技术

提高密封性能,降低水份、盐分、 灰尘等侵入轴承内部的几率,提高 轴承寿命。

旋铆工艺

・不需要装配厂商 控制预压。

传感器技术

・内置轮速度传感器,为 ABS,ESP,ASR等提供轮 速信号。

五、轮毂轴承安装介绍

2代轮毂轴承安装简图(驱动轮)

二代轮毂轴承单元 内圈紧配合于轮毂轴承法 兰盘3之上,轮毂轴承法 兰盘3通过轮毂螺栓1与 制动盘4(盘式制动器) 轮辋连接。轮毂轴承法兰 盘3通过花键与带花键传 动轴的等速万向节7相连, 同时通过螺母2轮毂轴承 法兰盘3通过花键与带花 键传动轴的等速万向节7 在轴向得以固定。轮毂轴 承外圈6通过转向节5 (或后轴分头)与悬架系 统通过螺栓相连接。在汽 车行驶时,带花键传动轴 的 等速万向节7轮毂轴承 法兰盘3 、二代轮毂轴承 单元内圈、制动盘4以及 轮辋旋转,而轮毂轴承外 圈6与转向节通过悬架系 统保持静止。

浅谈汽车轮毂轴承的设计

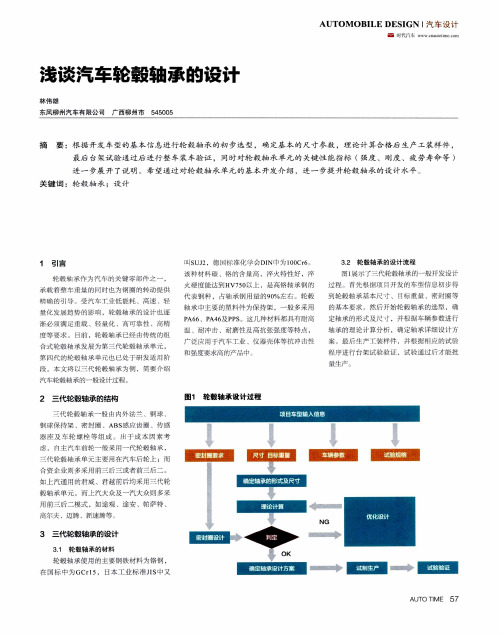

3.2 轮 毂 轴 承 的 设 计 流 程 图1展示了i代轮 毂轴承 的一 般开发设计 过 程 。首 先根据 项 目开发 的车型信 息 初步得 到 轮投轴 承基 本尺寸 、日标 重斌 、密封 等 的基本要 求 。然后开 始轮毂 轴承 的选型 ,确 定轴承 的形式 及尺 、r’并 据车 辆参数 进行 轴 承 的理 论计 算分析 ,确 定轴承 详细设 计方 案 、最后 生产 T装样 件 ,并 根据 柑I、帅 0试验 程 序进 行台架 试验验 证 ,酞验通 过后 才能批 生 产 、

的外 圈用螺 栓固 定在悬 架系统 上 。轮毂轴 承 的外部 载荷 通过 车轮施 加在轴 承上 ,即在汽 车实 际行驶过 程 中 ,路 面对车 轮的径 向 、轴 向哉荷 间接作 用存 了轮 毂轴承 上 冈此 ,可 以 认为 轮毂轴 承 的外部 载荷等 效于 车轮 的外 部 载荷 。汽 车存行 驶过 程中 ,轴 向和径 向载 荷 间接作 用于 轮毂 轴承单 元 ,其作 用点位 于 车轮接 地点 .作用距离为轮胎的滚动半径 。

3 三代 轮毂轴承的设计

3.1 轮毂轴承的材料 轮毂 轴承 使用 的主 要钢 铁材 料为铬 铡 , 在 国标 中为 GCrl 5, 日本工 业 标 准JIS中 又

AUTOTIME 57

AUToM oBILE DESIGN I汽 车 设 计

3_2 轮毂轴承的计算 在轮毂 轴承 的 没计计 算过 程 中 ,主要 的 计 算为 轴承 的载 倚计算 、寿 命计算 、强度 刚 度 计 算 。 3.2.1 轮 毂 轴 承 的 载 荷 计 算 一 般情 况 下 ,轮 鞍轴 承单 元通过 车轮 螺 栓 安装 到刹 车盘和 车轮 上 ,轮 毂轴 承带 凸缘

【1【1SUJ2,德 囤标准化 学 会DIN巾为 l 00Cr6.. 该种 材料 碳 、铬的含 高 ,淬火特 性 好 ,淬 火硬 度能达 到HV750以上 .是高铬 轴 承钢 的 代表 钢种 ,占轴承 制用 的90%左 舀 。轮毂 轴 承中主 要 的塑料件 为保持 架 ,一般 多采用 PA66、PA46及PPS。这 几种材 料都具 有耐高 温 、耐冲 击 、耐磨性 及高 抗张强 度等 特点 , 广 泛应 用于汽 车T业 、仪 器壳体 等抗 冲 和强度要水高 的产 ^中

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

内沟道半径 ri = f i Dw

外沟道直径 ro = f oDw

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

《轴承》2002. №. 2

所设计的轴承从理论上验证符合用户要求 ,

具有充足的载荷能力计算寿命 ,大于用户要求的

100 h ,生产上便于加工 。

第一作者 :张 雷 硕士研究生 ,教授级高工

(收稿日期 :2001 - 10 - 11) (编辑 :刘耀中)

·5 ·

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

2 4

+

romin 2

在实际生产过程中 ,轴向游隙是可以通过配 磨 αi 尺寸来实现的 。

2. 2 安全接触角

轴承在承受联合载荷或轴向载荷时 ,钢球与

内外圈滚道之间形成接触角 。如果载荷过大或轴

承挡边不合理 ,则接触椭圆将被套圈挡边拦截去

一部分 ,因而在轴承与挡边附近的接触处产生应

力集中 ,轴承很快失效 ,椭圆刚刚达到套圈挡边

叙词 :等速万向节 钟形壳 星形套 偏心距

李立堂 ,王献锋 ,徐惠娟. 航空游星齿轮轴承早期失 效分析. 轴承 ,2002 (2) :11~13

叙词 :航空轴承 失效分析

史重庆 ,秦 磊 ,汪书军. 中大型外球面轴承内圈锻 造工艺. 轴承 ,2002 (2) :14

介绍中大型外球面轴承内圈锻件采用压力机 、扩孔 机联线生产工艺 ,较好解决了此类锻件加工中的难点问 题 。附图 2 幅 。

《轴承》2002. №. 2

轿车轮毂双列角接触球轴承结构设计

华 中 科 技 大 学 (湖北武汉 430077) 张 雷 李成刚 洛阳轴承研究所 (河南洛阳 471039) 杨晓蔚

轮毂轴承单元是轿车上最重要的部件之一 。 国外轮毂轴承单元已发展到第三代 ,国产轿车多 采用国外第二代轴承单元 。本文对第二代轮毂轴 承单元中双列角接触球轴承的结构尺寸进行系统 探讨分析 。

接触角的确定是角接触球轴承设计工作中最

为关键也是最为复杂的 。影响接触角大小的因素

较多 ,主要因素有 : (1) 承受载荷 :以承受径向载荷

为主的轴承一般选用较小的接触角 ,以承受轴向

载荷为主的一般选用较大的接触角 。(2) 速度性

能 :使用在高速工况下的轴承接触角较小为好。

(3) 结构参数 :接触角越大 ,轴承滚道越深 ,相应占

一般情况下 Kwmin 取 0. 29 , Kwmax 取 0. 33 Dw ,钢

球直径 Dw 的选取应考虑产品通用化及有关标

准。

由于轮毂轴承为双列角接触球轴承 ,除了考

虑径向尺寸外 ,还要考虑轴承的轴向尺寸 。

该尺寸可以满足两端装密封件 、两列钢球之

间不发生干涉 ,合理地放置保持架 。

1. 2 钢球数量 Z

叙词 :电主轴 有限元 非线性支承 转子动力学 模态分析

孙永安 ,李县辉 ,张永乾. 硬质合金的电解磨削加工. 轴承 ,2002 (2) :18~20

阐述硬质合金电解磨削的加工原理 、加工方法 、加工 参数的选择及对硬质合金的加工精度 、表面质量的影响 。 附图 1 幅 。

叙词 :硬质合金 电解磨削 电解液 加工精度 表面质量

和车辆行车路线等因素的影响 ,难以精确计算 ,通

常可用满载转弯 、直行 ;轻载转弯 、直行等典型状

态进行 ;交变周期循环载荷可做如下简化计算

Pm =

Σ P3k Nk

N

1Π3

式中 Pk

k 个当量载荷

Nk 第 k 个当量载荷作用时的转速

N 载荷状态下的总转速

采用与台架模拟试验条件相符合的载荷条件

计算轮毂轴承的寿命是行之有效的方法 。

第二代双列角接触球轴承是由外圈 、内圈 、钢 球 、保持架和密封件组成 ,如图 1 所示 。外圈采用 双列沟道结构 ,保持架采用双排交叉分布式工程 塑料保持架 ,密封一般采用单层双唇或双层迷宫 式结构 。为了便于安装调整 ,两个内圈常用锁卡 组合在一起 。

图 1 双列角接触球轴承结构

1 主参数设计 (图 2)

对新型不锈轴承钢 6Cr14Mo 和不锈钢 9Cr18 的退火 、 淬回火组 织 和 硬 度 以 及 接 触 疲 劳 寿 命 等 方 面 进 行 了 研 究 ,结果表明 :新型不锈轴承钢中共晶碳化物含量明显减 少 ,热处理后的硬度高 ,耐磨性好 ,接触疲劳寿命和可靠 性明显好于 9Cr18 钢 。附图 5 幅 ,表 3 个 。

处 ,而不产生应力集中的接触角为安全接触角。

对安全接触角的计算是必要的 。

2. 3 轴承寿命

轮毂轴承的寿命通常用实际行车寿命和台架

模拟试验寿命两种方式来表示 ,对于双列角接触

球轴承而言 ,其寿命为

L=

Cr 3 Pm

式中 Cr 额定动载荷 ,可按国标 GBΠT6391

选取

Pm

当量载荷

当量载荷的大小取决于路面条件 、交通状态

据轴承的内部空间增大 ,保持架及其他零件的容

量就小 。

角接触球轴承的接触角一般为 15°~40°,其

中 30°最为常用 。

1. 4 沟道半径 ri 、ro 在轴承设计时 ,选用合适沟道半径系数是为

了保证其良好的润滑条件和接触状况 。一般取 f i

= 0. 51~0. 52 , f o = 0. 52~0. 53 。

© 1994-2008 China Academic Journal Electronic Publishing House. All rights reserved.

叙词 :等速万向节 设计 计算

张含旭 ,刘伟生 ,王 伟等. 球笼式万向节偏心距对 产品性能的影响. 轴承 ,2002 (2) :9~10

球笼式万向节钟形壳的偏心距和星形套的偏心距不 可能绝对相等 ,这样会对保持架产生一定影响 ,文中以实 际运算证明严格控制两者偏心距差的重要性 。附图 2 幅 。

叙词 :圆锥滚子轴承 刚度 计算

张 雷 ,李成刚 ,杨晓蔚. 轿车轮毂双列角接触球轴 承结构设计. 轴承 ,2002 (2) :4~5

轮毂轴承单元是汽车上最重要的部件之一 。本文对 轿车用第 二 代 轮 毂 轴 承 单 元 中 双 列 角 接 触 球 轴 承 的 结 构 、尺寸进行系统探讨分析 。附图 2 幅 。

叙词 :轮毂单元 双列轴承 角接触球轴承 结构 设计

李 科 ,李国会 ,滕宝利等. 三柱轴式等速万向节的 结构设计. 轴承 ,2002 (2) :6~9

介绍三柱轴式等速万向节的工作原理及各部件尺寸 的设计与计算 ,虽然结构复杂 ,装配精度要求较严 ,但随 着精锻技术的不断发展 ,仍可得到较广泛的应用 。附图 4 幅。

保持架梁宽 Bc1

Bc1 = C - Dw 为了使保持架具有良好强度及加工工艺 ,双 列交叉分布列之间梁的宽度应大于或等于 Bc1 值 ,由此可得双列钢球之间的距离 Bc2

Bc2 ≥ ( Csin60°) 2 双沟道距离 L0

0. 5 dm - 0. 5 dm cos

180°

Z

2

L0 = Bc2 + 2

《轴承》2002. №. 2

本期内容摘要

杨咸启 ,刘文秀. 圆锥滚子轴承动态刚度分析. 轴承 ,

2002 (2) :1~3 圆锥滚子轴承承受 5 个方向上的载荷 ,相应地产生 5

个方向上的位移 ,同时考虑到滚子的惯性力 ,导出了相应 的刚度计算模型 ,并给出了计算实例 ,为轴承设计和工况 选用提供了分析方法 。附图 1 幅 ,参考文献 4 篇 。

钢球数量既要满足承载能力的需求 ,也要具

有良好的轴承装配工艺性 。从理论上来讲 ,数量

越多 ,轴承的载荷容量越大 ,而过多的数量不仅无

法装配 ,而且 ,很大程度上降低了保持架强度和寿

命 ,从而引起保持架的强度不足而失效 。

通常钢球的数量用下列条件约束

Z

≤πdm

Kz Dw

常取 Kz = 1. 01 + 1. 9ΠDw 。 1. 3 接触角 α

叙词 :不锈轴承钢 热处理 疲劳寿命

李松生 ,杨柳欣. 高速电主轴轴系转子动力学特性分 析. 轴承 ,2002 (2) :15~17

针对滚动轴承非线性支承的特点 ,本文应用滚动轴

闫海翔 ,李艳红 ,刘志英. 线切割机床加工刻线. 轴 承 ,2002 (2) :28~29

介绍利用线切割机床加工倒角刻线样板及直角坐标 ·41 ·

数 ,它影响轴承的载荷分布 ,甚至轴承寿命 ,它与 轴承结构型式 、配合关系 、使用条件 、润滑方式 、轴 承载荷及轴承零件的公差分配都有直接的关系 。 很多情况下 ,它几乎是不可精确计算的 。

从国外的轴承文献实验分析看 ,轿车轮毂用

角接触球轴承轴向游隙一般取为 0. 075 ~ 0. 10 mm ,轴向游隙可通过公差的分布来获得 。

通过对多套典型状态货车轴承的试验 ,提出在幅值 域用无量纲振幅参数的方法对货车滚动轴承进行段修在 线故障检测 ,是一种比较简单易行的检测手段 ,可供段修 使用 。附图 6 幅 ,表 2 个 ,参考文献 5 篇 。

叙词 :铁路轴承 故障 诊断

雷建中 ,叶健熠 ,杨巧玲等. 新型不锈轴承钢 6Cr14Mo 的组织与性能. 轴承 ,2002 (2) :25~27

式中 k2 i 内挡边系数 1. 7 外圈双沟道距离

外圈沟间距离不仅取决于轴承的轴向空间尺

寸大小的要求 ,同时还取决于轴承的结构型式 、保 持架的结构及其加工工艺 。通常采用双列角接触

球轴承 ,双排交叉分布的整体保持架 。每列 Z 个 钢球均布 ,相邻钢球中心距离 C 为