焊线机视觉系统

【免费下载】焊缝视觉检测系统

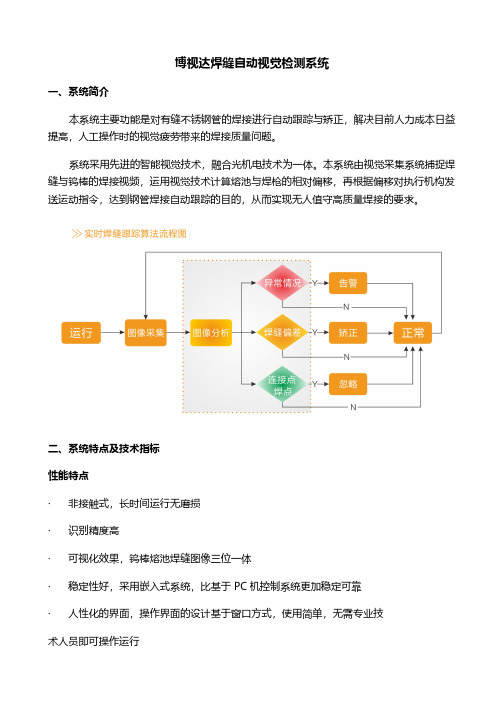

博视达焊缝自动视觉检测系统一、系统简介本系统主要功能是对有缝不锈钢管的焊接进行自动跟踪与矫正,解决目前人力成本日益提高,人工操作时的视觉疲劳带来的焊接质量问题。

系统采用先进的智能视觉技术,融合光机电技术为一体。

本系统由视觉采集系统捕捉焊缝与钨棒的焊接视频,运用视觉技术计算熔池与焊枪的相对偏移,再根据偏移对执行机构发送运动指令,达到钢管焊接自动跟踪的目的,从而实现无人值守高质量焊接的要求。

二、系统特点及技术指标性能特点· 非接触式,长时间运行无磨损· 识别精度高· 可视化效果,钨棒熔池焊缝图像三位一体· 稳定性好,采用嵌入式系统,比基于 PC 机控制系统更加稳定可靠· 人性化的界面,操作界面的设计基于窗口方式,使用简单,无需专业技术人员即可操作运行技术指标· 额定功率:150W· 识别速率:40ms· 识别精度:0.03mm· 响应时间:≤200m· 工作温度:-10°~60°· 焊接速度:≤5m/s· 管子直径:≥4mm三、系统主要部件本系统包括主要部件为系统控制箱、焊接视频捕获装置、焊枪移动机构。

1. 系统控制箱系统主板、开关电源、电气控制与驱动、声光报警,输入输出接口等主要模块安装在控制箱内,其外设包括触摸显示屏、电源开关、电源指示灯、电机左右微调按键、各类插座。

2. 专用焊接视频捕获装置根据氩弧焊弧光光谱特点,定制专用焊接视觉捕捉装置,获取钨棒熔池及焊缝实况细节。

3. 焊枪移动机构根据视觉识别出的焊枪偏差,正转或反转步进电机,经丝杆联动、带动焊枪移动矫正与焊缝的偏差。

4. 电流检测装置(选配)用于检测焊机实时工作电流,检测结果可直接显示在彩色显示屏桌面。

用户可根据需要选配该模块。

5. 焊接速度检测装置(选配)用于检测钢管焊接速度快慢,检测结果可直接显示在彩色显示屏桌面。

GATW焊接过程视觉实时监控系统的研究及发展

工件固定在一个可实现旋转运动的转胎或相对 于焊炬能平移运动的机构上, 通过对多轴伺服控制 卡的编程, 分别驱动转胎旋转电机和焊炬平移电机, 实现焊炬沿焊缝在一定误差范围内的轨迹运动; 焊 炬及其位姿调整机构和工件旋转轴保持某种特殊空 间关系, 可以保证焊炬相对工件始终处于平焊位置, 不仅便于控制焊接规范, 而且减少了不同焊接位置 对视觉图像的影响, 提高了视觉传感图像的可比性; CCD 摄像机被置于焊炬的焊接方向上, 通过支架与 焊炬联结, 并在焊接过程中与焊炬保持相对位置固 定, 以拍摄到实时焊接过程中熔池及焊缝的图像; 图 像采集卡接收 CCD 摄像机拍摄的模拟图像后, 经过 A/ D 转换成为数字图像, 由计算机进行实时图像处 理。计算机根据图像处理结果, 驱动焊炬位姿调整 机构, 实时调节焊炬位置, 实现高精度的焊缝跟踪; 窄带复合滤光系统安装在 CCD 前方, 有效地滤除了 电弧强光的干扰; 辅助光源系统安装在 CCD 视觉传 感器的对面, 采集到的熔池图像经过图像采集卡转 换成数字图像后进到主控计算机存储、处理; 同时采 集到的图像还送到监视器用于观察熔池图像。

5 视觉传感与焊缝自动跟踪控制技术

焊缝自动跟踪系统的核心是图像处理技术, 它 将视觉传感器所采集的图像信息进行加工处理, 提 取焊缝的特征信息, 通过一定的算法获得偏差信号。 图像处理方法一般包括量化、图像预处理、图像识别 等步骤, 以获取焊缝位置的精确位置。如何利用这 些信息控制执 行机构对焊接过程进行 实时跟踪控 制, 从而得到稳定而理想的焊接质量是控制方法要 解决的问题。随着科学技术的不断进步, 尤其是计 算机技术的迅速发展, 控制技术也得到了很快的发 展。在现代焊接生产过程中已经广泛应用及将要应

[ 关键词] 视觉传感; GAT W 焊; 弧光光谱; 图像采集; 焊缝跟踪

一种紧凑式柔性化焊缝视觉跟踪系统

一种紧凑式柔性化焊缝视觉跟踪系统摘要本文介绍了一种紧凑式柔性化焊缝视觉跟踪系统。

该系统采用了先进的视觉技术和算法,可以实现对各种形状的焊缝进行跟踪和检测。

该系统具有结构紧凑、性能稳定、操作简单等优点,在工业生产中具有广泛的应用前景。

关键词柔性化焊缝、视觉跟踪、紧凑式、算法、工业应用正文简介随着制造行业的发展,自动化加工设备得到了广泛应用。

其中,焊接设备在制造行业中占据了重要的位置。

传统的焊接设备采用固定式焊接方法,即在一定位置上焊接相同形状的焊接件。

这种方法的缺点是无法适应各种形状的焊接工件,所以需要一种新的方法来解决这个问题。

本文提出了一种紧凑式柔性化焊缝视觉跟踪系统。

该系统采用了先进的视觉技术和算法,可以实现对各种形状的焊缝进行跟踪和检测。

该系统的组成部分包括电机、视觉算法、图像处理等模块。

其中,电机实现焊枪的移动,视觉算法和图像处理模块实现焊缝的跟踪和检测。

系统的设计该系统的设计采用了紧凑式结构,可以方便地安装在焊接设备上。

系统由两部分组成:机械部分和电子部分。

机械部分包括电机、焊枪、控制器等组件。

电子部分包括视觉算法、图像处理器、控制器等组件。

该系统采用的视觉算法包括特征提取算法、匹配算法、跟踪算法等。

系统的工作原理该系统的工作原理如下:在开始焊接前,首先将焊枪固定在焊接设备上,打开系统电源。

当焊接开始时,电机开始工作,对焊缝进行跟踪和检测。

该系统可以自动控制焊枪的移动,保证焊接过程的连续性和均匀性。

当焊接完成后,系统会自动关闭电机和电源。

系统性能测试为了测试该系统的性能,我们进行了一系列的实验。

实验结果表明,该系统具有高效、稳定、精准等优点。

该系统能够适应各种形状的焊接工件,并保证焊接效果良好。

该系统的应用前景广阔,可广泛应用于制造业中。

结论本文介绍了一种紧凑式柔性化焊缝视觉跟踪系统。

该系统具有高效、稳定、精准等优点,在工业生产中具有广泛的应用前景。

未来,我们将继续研究和开发该系统,不断提高其性能和应用范围。

半导体焊线机工作原理

半导体焊线机工作原理

半导体焊线机是一种用于焊接半导体器件的设备,它的工作原理基于焊接技术和自动化控制。

半导体焊线机的主要功能是将芯片上的引脚与电路板上的引脚连接起来,形成电气连接。

它通过加热金属焊丝使其熔化,并将熔化的焊丝施加到芯片和电路板的引脚之间,完成焊点的连接。

半导体焊线机通常包括以下几个主要部分:

1. 焊接头:焊接头是半导体焊线机的核心部分,它包含加热元件和焊丝输送机构。

加热元件用于加热焊丝,使其熔化。

2. 控制系统:控制系统负责控制焊接头的动作、温度和焊接时间等参数。

它可以根据预设的程序和参数来精确控制焊接过程。

3. 运动系统:运动系统用于控制焊接头在芯片和电路板上的移动,以确保焊点的精确位置和连接质量。

4. 视觉系统:一些半导体焊线机配备了视觉系统,用于对焊点进行实时监测和对准。

视觉系统可以帮助确保焊点的准确性和质量。

焊接机器视觉系统

焊接机器视觉系统随着现代制造业的发展,焊接工艺在很多领域得到广泛应用,但是焊接工艺的质量和效率却一直是制约生产效益和产品质量的关键因素。

传统的焊接工艺主要依赖于焊接工人的经验和技能,不能完全保证焊接产生的品质、成本和效率,因此需要引入新的技术解决这一问题,其中焊接机器视觉系统就是一种非常有效的技术方案。

焊接机器视觉系统是一种利用计算机视觉技术和工业机器人控制技术实现自动焊接的智能化系统。

它主要包括三个部分:图像采集系统、图像处理系统和焊接控制系统。

其中,图像采集系统可以实时采集焊接过程中的图像信息,图像处理系统可以对采集到的图像进行处理和分析,获取关键的焊接参数,如位置、角度、距离和焊接质量等数据信息,然后通过焊接控制系统对工业机器人进行控制和调整,实现自动化的焊接过程,提高生产效率、降低成本并保证焊接质量。

相比传统的手工焊接,焊接机器视觉系统具有以下优势:1.提高精度和质量。

焊接机器视觉系统可以快速准确地识别焊接零件,实现自动化的焊接过程,大大降低了焊接带来的误差和失误,可以达到更高的焊接精度和更稳定的焊接质量。

2.提高效率和生产率。

焊接机器视觉系统可以实现自动化的焊接过程,不需要人工干预,从而提高了焊接速度和生产效率。

此外,焊接机器视觉系统还可以在不同焊接工艺之间自由切换,可以快速适应不同规格和要求的焊接任务,从而提高了生产率和生产效益。

3.降低成本和安全风险。

焊接机器视觉系统可以减少人力成本和生产环境中的安全风险,降低了因人为因素导致的出错率和质量问题,从而降低了生产成本和损失风险。

总之,焊接机器视觉系统是目前焊接工艺领域应用最广泛的一种技术手段,不仅可以帮助企业提高生产效率和产品品质,还可以降低成本和风险,实现工业自动化和智能化生产。

随着技术的不断发展,焊接机器视觉系统还有很大的潜力和发展空间,预计未来还会有更多更优秀的方案应用于焊接领域,推动焊接工艺的变革和进步。

焊接视觉检验实验报告(3篇)

第1篇一、实验目的本实验旨在通过机器视觉技术对焊接过程进行实时监测,检验焊接质量,验证机器视觉系统在焊接质量检测中的应用效果,并分析其优缺点。

二、实验原理焊接视觉检验实验主要基于机器视觉技术,通过摄像头捕捉焊接过程中的图像,利用图像处理、特征提取、模式识别等技术对图像进行分析,实现对焊接质量的实时监测。

三、实验设备1. 摄像头:用于捕捉焊接过程中的图像。

2. 电脑:用于图像处理和分析。

3. 焊接设备:用于焊接实验。

4. 机器视觉软件:用于图像处理和分析。

四、实验步骤1. 实验准备:搭建实验平台,安装焊接设备,调试摄像头参数,确保图像清晰。

2. 焊接实验:进行焊接实验,记录焊接过程中的图像数据。

3. 图像处理:利用机器视觉软件对图像进行处理,包括去噪、分割、边缘检测等。

4. 特征提取:从处理后的图像中提取焊接缺陷特征,如焊点大小、形状、颜色等。

5. 模式识别:根据提取的特征,对焊接质量进行判断,识别出缺陷类型。

6. 结果分析:对实验结果进行分析,评估机器视觉系统在焊接质量检测中的应用效果。

五、实验结果与分析1. 实验结果:- 实验过程中,成功捕捉了焊接过程中的图像,图像清晰。

- 利用机器视觉软件对图像进行处理,提取了焊接缺陷特征。

- 根据提取的特征,成功识别出焊接缺陷类型,如焊点偏移、虚焊、焊料不足等。

2. 结果分析:- 机器视觉系统在焊接质量检测中具有以下优点:- 实时性强:可实时监测焊接过程,及时发现缺陷。

- 精度高:可识别出细微的焊接缺陷。

- 自动化程度高:可自动进行缺陷识别,减少人工干预。

- 机器视觉系统在焊接质量检测中存在以下缺点:- 成本较高:需要购置摄像头、电脑、软件等设备。

- 对环境要求较高:需要保证图像质量,避免外界因素干扰。

- 算法复杂:需要设计合适的图像处理、特征提取和模式识别算法。

六、结论通过本次实验,验证了机器视觉技术在焊接质量检测中的应用效果。

实验结果表明,机器视觉系统在焊接质量检测中具有实时性强、精度高、自动化程度高等优点,但仍存在成本较高、对环境要求较高、算法复杂等缺点。

激光焊接视觉原理

激光焊接视觉原理

激光焊接视觉原理是指使用视觉系统监控和控制激光焊接过程中的焊缝位置、焊缝形状、焊缝缺陷等关键参数。

激光焊接视觉系统一般由以下组成部分构成:

1. 摄像头:采用高分辨率的CCD或CMOS摄像头,可以实时

获取焊接区域的图像。

2. 光源:提供足够的光照强度,使焊接区域得到明亮的照明条件,确保摄像头获取到清晰的图像。

3. 图像采集卡:用于将摄像头采集到的模拟信号转换为数字信号,便于后续图像处理和分析。

4. 图像处理算法:对采集到的图像进行预处理、图像增强、边缘检测、形状匹配等处理,提取焊缝位置和形状等关键信息。

5. 控制系统:根据图像处理结果,控制焊接机器人或焊接设备的运动,实现对焊缝位置、形状的精确控制。

6. 系统监控和反馈:实时监控焊接过程中的焊缝形状、尺寸等参数,并反馈给控制系统,及时调整焊接参数,保证焊接质量。

激光焊接视觉原理的基本思路是通过图像采集和处理,提取并分析焊缝的特征信息,然后将结果反馈给控制系统,以实现对

焊接过程的精确控制。

这种视觉引导的焊接技术可以提高焊接的精度和稳定性,减少焊缝缺陷的产生,提高焊接质量和效率。

管道焊接机器人视觉控制系统

在使用视觉传感技术进行焊缝跟踪控制的过程 中,激光器 发 出的点光源经过 圆柱透镜变成一线光源 ,投射到工件表面 , 经过反射进 入 C D 中,将得到的关于工件表面和高度的二维 C 信息视频信号送入 图像采集卡 , 经过 A D转换成 8i数字信号 , / bt 以中断传送方式经 P I C 总线送入计算机内存 。 接着调用图像处 理程序进行图像 预处理 ( 滤波 、增强 等 ) 和图像 后处理 ( 抽取

管道焊接机器人视 觉控制 系统

于长 亮 ,何 晓 明 ,唐 丽芳

( .神华黄骅港务有限责任公司,河北 黄骅 0 10 1 610;2 .沧州大化集团,河北 沧州 0 10 ;3 6 01 .沧州师专计算机中心 。河北 沧州 o l 0 ) 6 o 1

摘

要 : 计 了一种 无 轨 道 自动跟 踪 管 道 焊接 机 器人 , 设 主要 对 其视 觉 焊缝 跟 踪 实时 图像 处 理 系统进 行 了研 究 。

需要大量的处理信号嘲 。

3 图像 识 别和 处 理 系统 (io eo i n r n Vs n r t T adt l g i cm e e 蚯

ss m) yt e

2 单片机控 制系统 ( C c nrl ytm) ¥ M o t s os e 目前流行 的环焊机器人 在运 动过程 中主要 是主体运动驱 动电动机、十字滑块驱动电动机需要控制 , 外还要求有—些 此

量输入板 、开关 量输 出板 、模拟量输 出板 。

触光学前置传感技术 拥有面摄像机结 构光 技术和线摄像机 弧 光技术 两者的特征 。这种方法将一束激光穿过焊缝用光纤视觉 矩阵得到—个 I I )图像 ,再在焊炬之前很快的分析这个图像来 确定这段焊缝的位置和 几何特征 。这项技术 简便 、快速并且不

激光焊接焊缝质量视觉检测系统

关 键词 :机器 视觉

L a b V I E W 质 量检测 激 光焊 接 焊 缝

文 献标 志码 :A

中图分 类号 : T P 2 7 4 + . 5

Abs t r ac t : Th e a p pl i c a t i o n o f L a b VI EW i n v i s u a l q u a l i t y i n s p e c t i o n f o r s t r u c t u r e d l i g h t we l d i n g s e a m i s r e s e a r c h e d,a n d t h e h i g h s p e e d a n d hi g h e ic f i e nt i ma g e p r o c e s s i n g a l g o it r hm u s e d or f a u t o ma t i c we l d i n g s y s t e m i s p r o p o s e d,a s we l l a s t h e l a s e r we l d i n g s e a m q ua l i t y mo n i t o r i n g s y s t e m

r e t a i n e d.Th e n,t h e a da p t i v e mo r p h o l o g y c o n t r a c t i o n a l g o i r t h m i s d e s i g n e d t o ma k e t h e s t r u c t u r e d l i g h t s t r i p e a r e a s h in r k t o a pi x e l p o i n t i n e a c h

自动点焊机中机器视觉系统的设计与应用

ISSN 1001-9081 CODEN JYIIDU

2017-06-15 http: / / www. joca. cn

自动点焊机中机器视觉系统的设计与应用

1 1, 2 谢德茂 , 吴自然 , 陈

*

1 1 冲, 吴桂初 , 叶

鹏

1

( 1. 浙江省低压电器智能技术重点实验室 ( 温州大学) , 浙江 温州 325000 ;

0

引言

银基电触头具有较好的耐电磨损 、 抗熔焊和导电性, 接触

Controller Unit, MCU) 为控制核心的自动点焊机[2 - 5] 和示教再 现型焊接机器人

[6 - 8 ]

。但这些点焊机并不能实现工件的自动

上料, 智能化程度不高。 机器视觉技术是利用机器代替人眼 进行测量和判断, 通过相机采集被测目标图像 , 根据图像的像 素分布和亮度、 颜色等信息进行判断

*

Abstract: Silver contact points are fixed on contact carriers by thermal welding. The two sides of a contact point are different for distinction: the working surface is smooth while the welded surface has striped or dotted texture. Aiming at the low efficiency of artificial feeding for silver contact points welding machine, an automatic feeding device was designed using machine vision technology. Firstly, the hardware platform of the machine vision system was built, and the suited camera, lens and illuminance were selected according to the characteristics of the silver contact. Secondly, the Gray Level Cooccurrence Matrix ( GLCM) algorithm was used to identify the texture and nontextur surface of the silver contact points. Then, on the hardware platform of the device, the operating user interface was developed by using the MFC framework and the industrial camera SDK. The experimental results prove that the device is of quick speed, high accuracy and low cost. Key words: machine vision; graylevel cooccurrence matrix; automatic welding machine; silver contact

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

全自动晶片焊线机视觉检测系统的研究摘要:全自动晶片焊线机是晶片生产的关键设备之一,其视觉系统是设备的核心技术所在。

视觉系统决定了晶片的检测和定位精度。

本文详细介绍了基于机器视觉的全自动晶片焊线机的专用芯片视觉检测系统的工作原理和设计结构,着重阐述了视觉系统的软件和硬件设计过程,以及用于晶片检测定位的图像处理算法。

实验表明系统在速度和精度上都可满足焊线生产的需求,对于自动晶片焊接设备的自动化、智能化和产业化有一定的参考意义。

关键词:自动焊线机,视觉检测,图像处理,晶片检测定位Design on Vision Detection Systemof Automatic IC Wire BonderDuan Jin,Wang Feng,Lu Jian, Zhu Yong, Jing Wenbo(Changchun University of Science & Technology, Changchun, 130022, China, Duanjin: duanjin@ )(Jilin Kaichuang Electric technology Company, Changchun,130023,China)Abstract:The Wire bonding machine is one of the primary equipment for chip production. The machine vision system is very crucial in the process of wire-bonding. The structure and principle of vision detection system in high precision chip wire-bonder are introduced in this paper. The design of the hardware and software of the system are discussed, at the same time the arithmetic of image processing is presented. Experiment results shows that the method can effectively detecte and locate the chip. The speed and accuracy of the system are good enough to meet the practical application requirement.Key words:Wire bonder, Vision detection, Image processing, Chip detection & location0.引言表面组装技术(SMT Surface Mounting Technology)使现代电子组装的重量减轻,体积缩小,成本降低,是目前电子组装行业最流行的技术和工艺,具有重要的应用价值。

目前,我国已经成为世界最大的IC晶片消费国之一。

但是我国现在80%的IC晶片却是依赖国外进口的,其主要原因是表面组装设备依赖进口,没有自主知识产权。

由于国外厂商都对核心技术采取严密的技术保密,我国表面自动组装技术与国外先进水平相比有着明显差距,特别是在组装设备的精度和速度等的重要指标上[1][2][3]。

SMT生产线通常由表面涂敷设备、贴片机、焊接机、丝印机、清洗机、测试设备等表面组装设备组成。

其中关键设备——焊接机(Wire Bonder),更是国外各大电子设备公司激烈竞争的对象[4]。

国内已有技术成熟的商品化贴片机[1,5,6],但是国产的晶片焊线机基本还停留在半自动或较低的全自动水平,且产业化水平较低。

本文阐述全自动超声波铝丝焊线机的研制和产业化过程中的核心技术。

重点对基于机器视觉的全自动晶片焊线机的控制系统进行研究,深入阐述了IC 晶片的图像检测和定位系统的软件和硬件设计原理和实现过程。

实验结果表明,本文所述的自动晶片焊线机视觉检测系统,在速度和精度方面都可满足焊线生产的需求,且具有较好的鲁棒性。

论文设计原理和技术关键,对于晶片焊接设备的自动化、智能化有一定的参考意义,为自动焊线机的设计和产业化提供了重要依据。

1.系统构成自动晶片焊接机通过定位、移位、焊接、切断等步骤,快速将表面装贴器件准确的焊接到PCB板焊盘的指定焊点上。

图1是晶片焊接部位示意图。

在一个焊接基架上有一排同种型号的半导体器件,图中是两个相邻的半导体器件(比如功率放大三极管),IC晶片是由贴片机(Die bonder)贴焊在焊盘上的,焊接机需要在晶片上找到焊线位置(焊点),用焊线将晶片焊点与相对应的器件引脚连接起来。

焊线的粗细表示焊线的直径不同,焊线的直径一般是30μm到500μm。

焊线基架晶片焊点焊点焊线焊线引脚图1 晶片焊接部位示意图Fig.1 the element’s position of the chip图2 晶片焊线机系统组成Fig.2 the structure of the IC wire bonder全自动超声波铝线焊线机的控制系统组成,见图2。

焊线机的控制系统主要有工作平台、焊头,图像采集系统,工业控制计算机,PLC等组成[5]。

工作平台是焊线机的载物平台,在单一方向上传送焊接基架,并由压片来固定焊接基架,完成送料的工序。

焊头是一个X-Y-Z-θ四个自由度的机械运动机构。

由焊头完成旋转,移动,焊线,切线等功能,通过超声波用铝线将晶片和引脚连接起来。

工业控制计算机的从功能上又可以分为图像处理系统和运动控制系统。

工控机通过操作界面实现人机接口。

图像处理系统应用图像处理技术,对采集系统获得的晶片图像进行检测和识别,计算并输出晶片的精确位置坐标。

运动控制系统进行焊接工序控制,通过PLC对机械运动机构进行控制。

工作平台和焊头都在运动控制系统的控制下协调按步骤工作。

图像处理系统和运动控制系统的分工见图5。

为了获得高精度的图像处理数据,需要采集到高质量的图像,图像采集系统硬件部分包括CCD相机,镜头,照明系统(光源)和图像采集卡等[1]。

光源在图像采集系统中起到相当重要的作用。

晶片的表面金属光泽对光线的反射,会给晶片的检测带来不利影响。

另外,光源照度分布以及光源的光谱成分等因素都会对CCD传感器成像产生影响。

综合考虑晶片形状,光滑程度,平坦度,表面光泽,以及现场工作环境等因素,系统光源选用白色角度照射LED环形光源作为主光源,见图3。

同时,以均匀白色扩散光作为辅助光源提供足够背景照度。

这样可以使得物体足够明亮,有效的消除阴影,且图像灰度分布连续而均匀,不易受到环境因素的影响,更为图像分割提供了良好的条件。

图4是采集获得的晶片图像。

图3 系统光源Fig.3 the structure of the light source图4 晶片图像Fig.4 the image of the chip2.工作流程晶片焊接机控制工作流程如图5。

首先由工作平台将焊接基架一个待焊接元件输送到焊接工位,并由平台上的两个压片将元件固定。

这时,由图像采集系统获取一幅晶片图像,由图像处理系统对图片进行晶片检测和定位,获得晶片上的焊点坐标,并根据引脚位置生成焊接引线的工序列表。

列表中每一条记录,对应一条焊接连线工序。

焊接开始,焊头首先移动到晶片上起始焊点位置,并焊线;然后牵引焊线到引脚的焊线结束位置,并焊线;最后切断焊线,完成一根焊线的连接。

当一个元件的全部焊线(可能有多条)都焊接完毕,则工作台压片抬起,释放元件基架。

焊接基架在工作台控制下向下移位,换上新的待焊接元件。

运动控制图5 工作流程Fig.5 the working flow chart在整个焊线机的工作流程中最关键的是视觉系统,即图像处理部分,它决定了整个系统的晶片焊接精度。

在第3节中重点介绍晶片检测的图像处理算法。

3.晶片检测识别算法图6软件算法框图Fig.6 the flow of the software arithmetic在晶片检测和定位之前,需要先获得一幅标准的晶片样本图像,这时晶片应该是水平放置,偏转角度为零。

同时,需要获得晶片相对位置关系的精确数据,比如,焊点相对晶片零点的坐标,晶片上焊点到引脚焊点的角度和距离等。

整个检测过程的工序流程分为4步:第一步,对获取的待焊晶片图像进行灰度直方图规则化。

使待检测图像整体灰度分布与标准样本图像的灰度分布基本一致。

第二步,进行动态阈值分割。

将晶片所具有的识别特征从背景中分割出来,即将晶片从焊盘背景中分割出来,并保证晶片所具有的识别特征明确可见。

由于焊接系统的具有较好的照明条件,并考虑到系统高效性和实时性要求,这里采用动态阈值分割方法,对图像进行二值化。

第三步,利用事先在标准样本图像中制作好的模板,在待检测图像上进行模式匹配,寻找最佳匹配,以确定芯片原点(x0,y0)。

第四步,依据确定好的芯片原点(x0,y0),根据晶片的相对标准位置关系,计算各焊点在图像中的位置坐标;生成焊线流程列表,输出给运动控制系统。

搜索区域屏幕十字丝芯片十字丝模板()屏幕中心图7 检测图像平面图Fig.7 the plan of the detection image图7显示的是由CCD 相机捕捉到的晶片图像示意图。

在图像中人为设定了图像的十字交叉线以及图像中心点,是为了便于人眼观察晶片相对于图像中心的位置,和晶片相对十字的倾斜角度。

事先要人工制作检测用标准模板(较小的虚线框),应保证模板特征的唯一性。

模板在搜索区域内扫描,进行模板匹配。

搜索区域最大可以与图像一样大,但是越大的搜索范围,就意味着要花费更多的搜索时间,因此应该使得搜索区域尺寸尽量的小。

由贴片机的晶片贴装精度和工作平台基架传送机构的定位精度,可以保证晶片在图像中的位置和偏转角度都在一个精度范围内,即晶片位置相对是固定的,位于图像的中心部位,且偏转角度有限。

如果模板被定义为晶片的左上角,也就是说模板是用来搜索晶片左上角的,那么搜索范围就只设置在靠近左上部的大约占图像总面积1/4的区域内(较大的虚线框)就可以了。

4.结束语本文所述的全自动超声波铝线焊线机的控制系统,已经在实际生产中得以应用和验证,在速度和精度方面都可满足焊线生产的需求,且具有较好的鲁棒性。

视觉检测方面的主要技术指标如下:(1)设计工况要求:1)晶片尺寸变化范围:0.5mm-3mm;2)同时在视场内定位芯片的数量:1个芯片;3)视场范围:大于4mm。

如果图像尺寸为640*480,假设3mm的正方形晶片对应300个像素,则每个像素对应的实际坐标尺寸为10μm,系统最小测量精度为0.01mm。