ASM 自动焊线机器介绍Au wire bonding process

ASM焊线机参数指导

CMLT Ball Size & Gold Remain Issue

- Smaller capillary CD

ATS WB Process

ASM

Material Background & Spec

Die source : Chi-Mei 14 x 17mil chip

Pad Opening : P Pad 94um, N Pad 92um

Bonding Method : BSOB 2 wires

Device : 3020 18 columns x 8 rows

Ball shear spec : > 42g

Ball size spec : Max 85um

Gold remain spec : > 50%

Gold Wire : K&S AW99 1mil (EL 2-7% BL >9g)

1A 0/0 20/2 16 Enc 100% 0 168 50% 5 Smpl 50% Ellipse4 45/30

Scrub only applied to P Pad

ASM

Data

P Pad ball size &

thickness

Min Max Average

X (um) 78.32 74.53 75.8 75.8 77.9 74.53 78.32 76.47

BSOB Wire Parameter 2nd Bond pt OS Search speed2 Contact Srch Threshold2 Base time 1/2 Base power 1/2 Base force 1/2

Base Parameter Standby power 1/2 Contact time 1/2 Contact Power 1/2 Contact Force 1/2

ASM焊线机操作指导书(word版)

ASM焊线机操作指导书Through the process agreement to achieve a unified action policy for different people, so as to coordinate action, reduce blindness, and make the work orderly.编制:___________________日期:___________________ASM焊线机操作指导书温馨提示:该文件为本公司员工进行生产和各项管理工作共同的技术依据,通过对具体的工作环节进行规范、约束,以确保生产、管理活动的正常、有序、优质进行。

本文档可根据实际情况进行修改和使用。

1 目的:规范生产作业, 提高生产效率及产品品质.2 范围:SMD焊线站操作人员.3 职责3.1 设备部:制定及修改此作业指导书.3.2 生产部:按照此作业指导书作业.3.3 品质部:监督生产作业是否按作业指导书之要求作业.4 参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5 作业内容5.1 开机与机台运行5.1.1 打开机台后面气压开关, 用手把焊头移动到压板的中心位置, 按下机台前面绿色开关按钮ON键, 机台启动, 此时机台各部分进行复位动作.5.1.2 机台各部分动作完成后显示器上面显示BQM的校正信息, 按Stop看BQM第二点的校正信息, 再按Stop键退出, 等待热板升到设定的温度, 开机完毕.5.1.3 装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上, 再拿一个空料盒放在出料电梯上, 检查焊接温度是否达到指定要求。

核对已烘烤过的材料, 检查产品型号及前段作业情况, 核对流程单时, 发现有未签名或未记录的材料退回前段, 不得出现记录不全而继续作业情况.5.1.4 装金线, 揭开Wire Spool面盖, 然后把金线装在滚轮上, 线头(绿色)应从顺时针方向送出, 线尾(红色)应接到滚轮前面的接地端子上.5.1.5 把金线绕过Tensional Bar(线盘)下面, 把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6 按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针), 然后先关闭线夹用镊子拉直金线并将其切断.5.1.7 用镊子在焊针上方把金线夹紧, 然后按Wclamp键打开线夹, 把金线拉起穿过焊针孔直至从焊嘴露出来, 松开Wclamp把线夹关上再松开镊子.5.1.8 按一下Dmmybd键, 然后把焊头移到PCB位置, 再按4把金线切断, 用镊子将PCB上的金线夹掉, 装线完成.5.1.9 测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区, 进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1 start single bond 按Enter搜索PR, 等搜索完PR停下来时按1焊一根线看是否正常, 按0开始自动焊线作业.5.2 型号更换与编程5.2.1 调程序5.2.1.1 选择菜单1MAIN→9 Disk utilities→0Hurd Disk program→1 load Bond program 选择相应的程序, 出现sure to load program?按A确定, 出现sure to load WH date ?后按B确定, 出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2 删除原有程序:进入菜单Te ach→Delete Pragram把原来的程序删除掉.5.2.2 编写程序5.2.2.1 进入Teach→Teach Program教读一个新程序1)教读手动对点:在Teach Aligmment菜单输入2(只有1 Die 时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定, 再移至该行最下面一个点确定。

ASM焊线机操作指导书

1目的:规范生产作业,提高生产效率及产品品质.2范围:SMD焊线站操作人员.3职责3.1设备部:制定及修改此作业指导书.3.2生产部:按照此作业指导书作业.3.3品质部:监督生产作业是否按作业指导书之要求作业.4参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5作业内容5.1开机与机台运行5.1.1打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop看BQM第二点的校正信息,再按Stop键退出,等待热板升到设定的温度,开机完毕.5.1.3装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4装金线,揭开Wire Spool面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5把金线绕过Tensional Bar(线盘)下面,把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8按一下Dmmybd键,然后把焊头移到PCB位置,再按4把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区,进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1start single bond按Enter搜索PR,等搜索完PR停下来时按1焊一根线看是否正常,按0开始自动焊线作业.5.2型号更换与编程5.2.1调程序5.2.1.1选择菜单1MAIN→9Disk utilities→0Hurd Disk program→1load Bond program选择相应的程序,出现sure to load program?按A确定,出现sure to load WH date?后按B确定,出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2删除原有程序:进入菜单Teach→Delete Pragram把原来的程序删除掉.5.2.2编写程序5.2.2.1进入Teach→Teach Program教读一个新程序1)教读手动对点:在Teach Aligmment菜单输入2(只有1Die时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

ASM自动焊线机(ihawk)

ASM 自动焊线机简介目录一、键盘功能简介:21、键盘位置22、常用按键功能简介2二、主菜单(MAIN)介绍:3三、机台的基本调整:31、编程3①.设置参考点(对点)3②.图像黑白对比度(做PR)4③.焊线设定(编线)4④.复制5⑤.设定跳过的点5⑥.做瓷嘴高度(测量高度)及校准可接受容限(容差值)5⑦.一焊点脱焊侦测功能开关设定52、校准PR6①.焊点校正(对点)6②.PR光校正(做光)6③.焊线次序和焊位校正63、升降台的调整(料盒部位)6四、更换材料时调机步骤:61、调用程序62、轨道高度调整73、支架走位调整74、PR编辑(做PR)85、测量焊接高度(做瓷嘴高度)86、焊接参数和线弧的设定8①.时间、功率、压力设定8②.温度设定8③.弧度调整9④.打火高度设定9⑤.打火参数及金球大小设定9五、常见品质异常分析:101、虚焊、脱焊102、焊球变形103、错焊、位置不当104、球颈撕裂105、拉力不足10六、更换磁嘴:10七、常见错误讯息:10八、注意事项11一、键盘功能简介:1、键盘位置:Wire Feed2、常用按键功能简介:数字0—9 行数据组合之输移动菜单上下左右之光标Wire金线轮开Thread导线管真空开关 Shift 档Wc 线夹开关Shift+Pan工作台灯光开EFO 打火烧球键Inx支架输送一单Shift+IM ↑ 料盒步进一格Main 接切至主目Shift+IM ↓ 料盒步退一格Shift+IM HM 换左边料盒 Shift+OM ↑ 右料盒步进一格 Shift+O M ↓ 右料盒步退一格 Ed Loop 切换至修改线弧目录 Shift+OM HM 换右边料盒 Chg Cap 换瓷咀Shift+Clr Tk 清除轨道 Bond 直接进入自动作业画面 Dm Bnd 切线 Del. 删除键 Stop 退出/停止键 Enter 确认键 Shift+Ctct Sr 做瓷咀高度 Ld Pgm 调用焊线程序二、主菜单(MAIN)介绍:0.SETUP MENU (设定菜单) 1.TEACH MENU (编程菜单) 2.AUTO BOND (自动焊线) 3.PARAMETER (参数) 4.WIRE PARAMETER (焊线参数)5.SHOW STATISTICS (显示统计资料)6.WH MENU (工作台菜单)7.WH UTILITY (工作台程序)8.UTILITY (程序)9.DISK UTILITY (磁盘程序)三、机台的基本调整1、编程:当在磁盘程序〈DISK UTILITIES〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN——1.TEACH——5。

ASM自动焊线机培训审批稿

A S M自动焊线机培训 YKK standardization office【 YKK5AB- YKK08- YKK2C- YKK18】自动焊线机培训目录一、键盘功能简介:2、常用按键功能简介:数字0—9 进行数据组合之输入移动菜单上下左右之光标Wire Feed 金线轮开关 Thread Wire 导线管真空开关Shift 上档键 Wc Lmp 线夹开关Shift+Pan Lgt 工作台灯光开关 EFO 打火烧球键Inx 支架输送一单元 Shift+IM↑左料盒步进一格Main 直接切至主目录 Shift+IM↓左料盒步退一格Shift+IM HM 换左边料盒 Shift+OM↑右料盒步进一格Shift+O M↓右料盒步退一格 Ed Loop 切换至修改线弧目录Shift+OM HM 换右边料盒 Chg Cap 换瓷咀Shift+Clr Tk 清除轨道 Bond 直接进入自动作业画面Dm Bnd 切线 Del. 删除键Stop 退出/停止键 Enter 确认键Shift+Ctct Sr 做瓷咀高度 Ld Pgm 调用焊线程序二、主菜单(MAIN )介绍:0.SETUP MENU (设定菜单) 1.TEACH MENU (编程菜单) 2.AUTO BOND (自动焊线) 3.PARAMETER (参数) 4.WIRE PARAMETER (焊线参数) 5.SHOW STATISTICS (显示统计资料) 6.WH MENU (工作台菜单) 7.WH UTILITY (工作台程序) 8.UTILITY (程序)9.DISK UTILITY (磁盘程序)三、机台的基本调整 1、编程:当在磁盘程序〈DISK UTILITIES 〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN ———— Program ——A ——STOP ),方可建立新程序。

新程序设定是在MAIN —— —— Program 中进行,其主要步骤如下:①.设置参考点(对点):MAIN ——TEACH —— program——1.Teach Alignment ——Enter——设单晶2个点,双晶3个点②.编辑图像黑白对比度〈做PR〉:用上下箭头调节亮度时,其中的1234表示(1:threshold阈值,2:CDax直射光,3:side侧光,4:B_cax混合光)其中我们只调整第2和第3项的直射光和侧光即可。

wire_bonding__介绍

lead

Capillary rises to loop height position

pad

lead

Capillary rises to loop height position

pad

lead

Capillary rises to loop height position

pad

lead

Capillary rises to loop height position

Eagle

MACHINE SPECIFICATIONS (II) •Vision System •Pattern Recognition Time 70 ms / point •Pattern Recognition Accuracy + 0.37 um •Lead Locator Detection 12 ms / lead (3 leads/frame) •Lead Locator Accuracy + 2.4 um •Post Bond Inspection First Bond, Second Bond Wire Tracing •Max. Die Level Different 400 – 500 um

WIRE BOND PROCESS INTRODUCTION

CONTENTS

ASSEMBLY FLOW OF PLASTIC IC Wire Bond 原理 M/C Introduction Wire Bond Process Material SPEC Calculator

SEARCH SPEED1

pad

SEARCH TOL 1

lead

Free air ball is captured in the chamfer

ASM焊线机参数指导

P Pad N Pad

Capillary : GAISER 1551-13-437GM 65(6x120D-8D-10) (CD:2.5mil (63.5um) Tip:6.5mil Hole:1.3mil)

ASM

Material Background

Machine type : Harrier S/N TE019-052

1A 0/0 20/2 16 Enc 100% 0 168 50% 5 Smpl 50% Ellipse4 45/30

Scrub only applied to P Pad

ASM

Data

P Pad ball size &

thickness

Min Max Average

X (um) 78.32 74.53 75.8 75.8 77.9 74.53 78.32 76.47

Best N Pad

Worst P Pad Worst N Pad

ASM

After Shear Gold Remain

P pad 100% P pad

70%

N pad

90% N pad

80%

ASM

Summary Result

With smaller CD capillary, smaller ball size can be achieved

Bonding Method : BSOB 2 wires

Device : 3020 18 columns x 8 rows

Ball shear spec : > 42g

Ball size spec : Max 85um

Gold remain spec : > 50%

ASM-EAGLE全自动焊线机操作规程

ASM-EAGLE全自动焊线机操作规程

1.检查数据线、电源线、气管是否连接正常

2.打开设备总电源、分电源和气泵。

3.打开测试软件,调节到合适的焊线参数。

4.设备焊线加热台预热至合适的焊线温度(一般为150℃)。

5.检查瓷嘴和焊线夹具是否正常

6.将待焊光源放入夹具中试焊,焊好后检查焊线拉力、弧度、焊点等,确认其首检情况。

7.首检通过后,将待焊光源放入聊盒,进行批量焊线。

8.在焊线过程中,每5条光源都需进行一次焊线抽检,确保焊线品质的稳定性。

9.焊线工序完成后,将焊好光源放入干燥柜中进行保存,干燥柜控制条件为温度20~25℃,湿度

40RH%~60RH%。

10.全部测试结束后,退出程序,关闭电源和气泵。

11.整理样品并清理操作台。

注意事项:

1.进行机台操作前请详细阅读ASM-EAGLE全自动焊线机使用说明书。

2.测试机台的气压控制范围为7Kg~8Kg。

3.禁止用手直接接触测试样品,作业时需照规定戴上工作手套及静电环。

4.注意光源与焊线参数的匹配性

5.注意焊线瓷嘴和金线的使用与保存。

ASM自动焊线机器介绍Auwirebondingprocess专题培训课件

12/25/2019

ASM Pacific Technology Ltd. © 2009

page 9

Advantages of Thermosonic

Metallurgical joining is more reliable than conductive particles and adhesive joining.

page 10

Comparison of Different Wire Bonding Techniques

Wirebonding

Thermocompression

Operating Temperature

300-500°C

Wire Materials

Au

Pad Materials

Al, Au

Note

Contents

Basic Introduction Gold Wire Bonder Bonding Sequence Material & Tools Bond Quality

12/25/2019

ASM Pacific Technology Ltd. © 2009

page 1

Thermosonic welding, the interface temperature can be much lower, typically between 100 to 150°C, which avoids such problems. The ultrasonic energy helps disperse contaminates during the early part of the bonding cycle and helps complete the weld in combination with the thermal energy.

ASM自动焊线机培训

自动焊线机培训目录一、键盘功能简介:....................................................... - 2 -1、键盘位置:........................................................ - 2 -2、常用按键功能简介:................................................ - 2 -二、主菜单(MAIN)介绍: ................................................ - 3 -三、机台的基本调整 ...................................................... - 3 -1、编程:............................................................ - 3 -2、校准PR(重做图像):............................................. - 5 -3、升降台的调整(料盒部位):........................................ - 6 -四、更换材料时调机步骤:................................................. - 6 -1、调用程序:......................................................... - 6 -2、轨道微调:........................................................ - 6 -3、支架走位调整:.................................................... - 7 -4、PR编辑(改PR):................................................. - 7 -5.测量焊接高度(做瓷嘴高度):...................................... - 7 -6、焊接参数和线弧的设定:............................................. - 7 -(1)设定线弧模式................................................ - 7 - (2)设定基本焊接参数............................................ - 8 - 五:常见品质异常分析:................................................... - 9 -1、虚焊、脱焊:...................................................... - 9 -2、焊球变形:........................................................ - 9 -3、错焊、位置不当:.................................................. - 9 -4、球颈撕裂:........................................................ - 9 -5、拉力不足:........................................................ - 9 -6、断线 ............................................................. - 9 -六、更换磁嘴: .......................................................... - 9 -七、常见错误讯息: ..................................................... - 10 -八、注意事项: ......................................................... - 10 -1、温度设定:220℃-350℃之间(一般设定为280℃).................. - 10 -2、在AUTO BOND MENU下必须开启之功能: ........................... - 10 -3、保持轨道清洁,确保送料顺畅。

ASM 自动焊线机器介绍Au wire bonding rocess

Wafer Grinding

Wafer Saw

Die Bonding

Toaster

Wire Bonding

Die Surface Coating

Molding

Laser Mark

BGA

SURFACE MOUNTPKG THROUGH HOLE PKG

09.07.2020

Solder Ball Placement

Thermosonic bonding: utilizes temperature, ultrasonic and low impact force, and ball/ wedge methods.

Ultrasonic bonding: utilizes ultrasonic and low impact force, and the wedge method only.

Vibration (Power)

Al2O3

Moisture

09.07.2020

Al SiO2

Si Heat

ASM Pacific Technology Ltd. © 2009

page 15

Next to Gold Wire Bonder

09.07.2020

ASM Pacific Technology Ltd. © 2009

Dejunk Trim

Solder Plating

Singulation

Solder Plating

Forming/ Singulation

Trim/

Forming

ASM Pacific Technology Ltd. © 2009

Packing

page 5

Gold Wire Bonding

ASM焊线机参数指导

BQM

1.06 (1.13)

WH

4.76

Servo (Z)

1.42

Servo (XY)

1.26

Heater

30A

Bonder

5.25

Date/Time

Tue Jun 6 16:03:22 2006 ref:64.07

ASM

Parameter Setting

B Q M S e tu p R is e tim e 1 /2 P o w e r C o n tro l 1 /2 P o w e r L e v e l 1 /2 M o d e 1 /2

U se r1 70 5 20 50 20 256 82 28

A dvance

S c ru b P a ra m e te r S c ru b C o n tro l m o d e S c ru b O ffs e t S P C /S P C 2 S c ru b P e rio d T 1 /C y c le S cru b A m p A m p litu d e ra tio Y S c ru b D e la y Z S c ru b D e la y SPC Speed S P C D e la y S cru b S p e e d (% ) S c ru b D ire c tio n S c ru b P o w e r/F o rc e

Y (um) 80

81.68 79.6 78.7 80.4 78.70 81.68 80.08

Z (um) 13.5 14.5 11.5 12.5 14 11.5 14.5 13.20

P Pad Ball Shear (g)

M in M ax A ve ra g e

自动焊线操作说明书

三1::参设数定跳设定Die(就是压板与材料单元数单元的不符进行跳列) 选择配置 Auto Bond Configuration 跳 Die 设定跳过行列模式 将 N 改为 C 设定跳过行列数目(根据材料与压板来决定) 注:如需进行跳 Die 则在编程及编辑焊线程序单元排列方式与选择模式时将模式设定 为 Hybind Forward (扫描完成后从最后颗开始焊接,其它模式无法设定跳 Die )排 列方式与编程如下所示: 1.1:如 5050 支架 8*15 排,根据压板,压板每单元为 4 格,支架须分 4 个单元则第四 个单元需要进行跳一排 Die,在编程设定新程序时支架二焊点管脚校准点如下图 支架校准点第 一点 注意:支架校准点第二点不可编辑在第四排,如编则 无法跳 Die 如支架是 8*14 排,(4-4-4-2 需跳 2 排)支架校准点 第二点则需编辑在第二排上 如支架是 8*16 排无需跳 Die,支架校准点第二点则需 编辑在第四排上

调整灯光 点击鼠标右键确认,机台提示:“Load Manual alignment successful! ”

点击“Cantinue”确认载入第一个点,以相同的步骤做完做完第二个焊点 调整

灯光及合适的搜索框、图像框(兰色为搜索框,绿色为图像框) 点击鼠标右键

确认,机台提示:“ ”以相同步骤 Load PR alignment suuessful RP Quality Grade:AAAA ,

线二焊的位置 线二焊的位置 向右为“—”

线的一焊

线的二焊

球的一二焊

功率 芯片焊不上时可调整功率

一焊

时间 压力

5-10 之间比较稳定 可调整焊点的形状与功率配合

线 二焊 时间、功率、压力同上,其它……

线弧 …….

ASM自动焊线机(ihawk)

ASM 自动焊线机简介目录一、键盘功能简介:21、键盘位置22、常用按键功能简介2二、主菜单(MAIN)介绍:3三、机台的基本调整:31、编程3①.设置参考点(对点)3②.图像黑白对比度(做PR)4③.焊线设定(编线)4④.复制5⑤.设定跳过的点5⑥.做瓷嘴高度(测量高度)及校准可接受容限(容差值)5⑦.一焊点脱焊侦测功能开关设定52、校准PR6①.焊点校正(对点)6②.PR光校正(做光)6③.焊线次序和焊位校正63、升降台的调整(料盒部位)6四、更换材料时调机步骤:61、调用程序62、轨道高度调整73、支架走位调整74、PR编辑(做PR)85、测量焊接高度(做瓷嘴高度)86、焊接参数和线弧的设定8①.时间、功率、压力设定8②.温度设定8③.弧度调整9④.打火高度设定9⑤.打火参数及金球大小设定9五、常见品质异常分析:101、虚焊、脱焊102、焊球变形103、错焊、位置不当104、球颈撕裂105、拉力不足10六、更换磁嘴:10七、常见错误讯息:10八、注意事项11一、键盘功能简介:1、键盘位置:Wire Feed2、常用按键功能简介:数字0—9 行数据组合之输移动菜单上下左右之光标Wire金线轮开Thread导线管真空开关 Shift 档Wc 线夹开关Shift+Pan工作台灯光开EFO 打火烧球键Inx支架输送一单Shift+IM ↑ 料盒步进一格Main 接切至主目Shift+IM ↓ 料盒步退一格Shift+IM HM 换左边料盒 Shift+OM ↑ 右料盒步进一格 Shift+O M ↓ 右料盒步退一格 Ed Loop 切换至修改线弧目录 Shift+OM HM 换右边料盒 Chg Cap 换瓷咀Shift+Clr Tk 清除轨道 Bond 直接进入自动作业画面 Dm Bnd 切线 Del. 删除键 Stop 退出/停止键 Enter 确认键 Shift+Ctct Sr 做瓷咀高度 Ld Pgm 调用焊线程序二、主菜单(MAIN )介绍:0.SETUP MENU (设定菜单) 1.TEACH MENU (编程菜单) 2.AUTO BOND (自动焊线) 3.PARAMETER (参数) 4.WIRE PARAMETER (焊线参数) 5.SHOW STATISTICS (显示统计资料)6.WH MENU (工作台菜单)7.WH UTILITY (工作台程序)8.UTILITY (程序)9.DISK UTILITY (磁盘程序)三、机台的基本调整1、编程:当在磁盘程序〈DISK UTILITIES〉中,无法找到所需适用的程序时,就必须重新建立新的程序,在新编程序之前必须将原用程序清除掉(在MAIN——1.TEACH——5.Delete Program——A——STOP),方可建立新程序。

最新整理ASM焊线机操作指导书.docx

最新整理ASM焊线机操作指导书1 目的:规范生产作业,提高生产效率及产品品质.2 范围:SMD焊线站操作人员.3 职责 3.1 设备部:制定及修改此作业指导书.3.2 生产部:按照此作业指导书作业.3.3 品质部:监督生产作业是否按作业指导书之要求作业.4 参考文件《ihawk自动焊线机操作指导书》《ihawk自动焊线机保养手册》5 作业内容 5.1 开机与机台运行5.1.1 打开机台后面气压开关,用手把焊头移动到压板的中心位置,按下机台前面绿色开关按钮ON键,机台启动,此时机台各部分进行复位动作.5.1.2 机台各部分动作完成后显示器上面显示BQM的校正信息,按Stop看BQM第二点的校正信息,再按Stop键退出,等待热板升到设定的温度,开机完毕.5.1.3 装支架:将固有晶片的支架按同一方向摆放在料盒中放在进料电梯上,再拿一个空料盒放在出料电梯上,检查焊接温度是否达到指定要求。

核对已烘烤过的材料,检查产品型号及前段作业情况,核对流程单时,发现有未签名或未记录的材料退回前段,不得出现记录不全而继续作业情况.5.1.4 装金线,揭开Wire Spool面盖,然后把金线装在滚轮上,线头(绿色)应从顺时针方向送出,线尾(红色)应接到滚轮前面的接地端子上.5.1.5 把金线绕过Tensional Bar(线盘)下面,把金线的前端拉直并按THREAD WIRE打开Air TensionerA(真空拉紧器)之吸气把金线穿过去.5.1.6 按Wclamp键打开线夹并用夹子把金线穿过线夹且把金线拉到焊针前下方(先不用穿过焊针),然后先关闭线夹用镊子拉直金线并将其切断.5.1.7 用镊子在焊针上方把金线夹紧,然后按Wclamp键打开线夹,把金线拉起穿过焊针孔直至从焊嘴露出来,松开Wclamp把线夹关上再松开镊子.5.1.8 按一下Dmmybd键,然后把焊头移到PCB位置,再按4把金线切断,用镊子将PCB上的金线夹掉,装线完成.5.1.9 测量焊针高度:按Inx键出现Sure to index LF?再按A键将材料送到焊线区,进入主菜单parameter再进入Reference Parameter测量PCB(Lead)和晶片(Die)和高度.5.1.10在Auto菜单中选择1 start single bond 按Enter搜索PR,等搜索完PR停下来时按1焊一根线看是否正常,按0开始自动焊线作业.5.2 型号更换与编程 5.2.1 调程序5.2.1.1 选择菜单1MAIN→9 Disk utilities→0Hurd Disk program→1 load Bond program 选择相应的程序,出现sure to load program?按A确定,出现sure to load WH date ?后按B确定,出现Change Top plate W-Clamp……stop to about后换上相对应的底板与压板后按Enter.5.2.1.2 删除原有程序:进入菜单Teach→Delete Pragram把原来的程序删除掉.5.2.2 编写程序5.2.2.1 进入Teach→Teach Program教读一个新程序1)教读手动对点:在Teach Aligmment菜单输入2(只有1 Die 时)并按Enter编写手动对点Lead(支架)和Die(晶片)两个点;先对支架:把光标移到右起第一行最上面一个点确定,再移至该行最下面一个点确定。

ASM全自动Wire Bonding机编程手册

ASM 全自动Wire Bonding 机编程手册ASM 全自动Wire Bonding 机系微电子封装工艺中常用的金线Bonding 设备,其利用光反射工作原理具有准确定位的优良特性, 超声波发热技术的应用有效保证了熔结点的可靠性,Wire Bonding 设备的应用主要是编程方面,以下将结合实例和图解分步介绍 一.编程前的准备:1.取5pcs 待Bonding 的产品(Die Bonding 完成后的产品)依序排列在一片Carrier 上(从Carrier 右端开始排),所有Pin 尽量拉正,切不可往外偏2.将Carrier 装上Tray 后定位于入料口待送入工作区3.按住Shift 键,敲击OM/Main 键将装有产品的Carrier 对准入料口4.击Zoom/Ink 键一次将Carrier 推入工作区5.在1.2菜单下选取第5项Delete Program,按Enter 将目前的程序清除,开始编写新的程序 二,Bonding 点数确定:1.先标示出待Bonding 产品的基本拉线(拉线需遵循由高到低的原则)及Bonding 点的编号,以便后续编程时参照2.在菜单1.2.3.1下选取第0项Get Bonding Point,输入需Bonding 的点数(Die 点数+1) 3.依照第1步标好的顺序,用光标依次选中需Bonding 的Die * 以图示的TOSA 为例说明 :从上图我们可以看出,在第2步需要输入的点数为6 (5个Die + 1个Lead),第3步依次用光标选中D1,D2,D3,D4,D5(选中每个Die 后按Enter 输入,再将光标移去下一个). 三.设定参考点:1.所有的Die 选择完成后,界面将会有提示,看到提示后开始选择参考点2.将光标选中第一个Die 的中心按Enter 确定3.再将光标移至与第一个对角位置的Die 中心,按Enter 确定4.以上设定完成后,光标将自动退回第一个Die 的中心位置 实例操作说明:A. 将光标选中D-1中心后按Enter 确定B. 将光标移至D-2中心后按Enter 确定,如右图所示C. 以上完成后光标自动退回D-1中心点 四,两参照Die 的参数设定:1.在菜单1.2.3.1下选取第_项Template线标号及拉线方向2.通过调整” ←↑ ↓→”键,使光标将第一个Die 刚好完全框住后按Enter 键输入(开始设定D-1的第1个参考点)3.接下来是设定第一个Die 的寻找区域,同样是通过调整” ←↑ ↓→”键,使光标圈定第一个Die 以及周边的一定区域后按 Enter 键输入4.此时我们能看到一个黑白十分分明的图面,将菜单进入第_项Adjust Image 通过调整第1项(同轴光)和第3项(侧光)来设定黑白对比度,直至黑白相当明显后按Enter 存储图片5.以同样方式设定第一个Die 的第2个参考点(因PIN 的面积较少,两参照点可重叠在一点)6.第一个参照Die 两参考点设定好后,光标将自动跳至下一个参照Die 的中心点位置7.再以同样方式设定好第二个参照Die 的参数,到此两参照Die 参数设定完成 实例操作说明:A. 在菜单1.2.3.1下选取第_项TemplateB. 两对角点描出一个四边区域刚好圈住整个Die-1后按Enter(设定D-1的第1个参考点)C. 再将Template 后的参数设定为11,再圈定合适区域选取D-1的寻找区域D. 按Enter 后出现黑白明显的图面,调第1和第3项将黑白对比度调至适度E. 按Enter 存储图片F. 以同样方式设定好D-1的第2个参考点G. D-1的两参考点设定好后,光标自动跳到D-2的中心点,以同样方式设定好D-2的两参考点即可 图示说明:Die-1参数设定过程(图一~图三为第1个参考点设定,图四~图六为第2个参考点设定)Die-2参数设定过程(图一~图三为第1个参考点设定,图四~图六为第2个参考点设定)五.所有Die 的参数设定:1.两参照Die 的参数设定好后,光标自动回到第一个Die 的中心点,准备开始所有Die 的参数设定2.和第四步同样的方法先在菜单1.2.3.1下选取第_项Template,将第一个Die 全部圈住(开始设定第1个参考点) 3.将Template 后的参数设定为11后在第一个Die 周边圈取适当的寻找范围,按Enter 后开始设定第一个Die 的第2个参考点,方法同上4.方式可分别设定所有Die 的参数,此处特别要说明的是并非所有的Die 两参考点都可选在同一位置,如果Die 是PIN 的话,图-01 图-06图-05 图-04 图-03 图-02 图-07 图-12图-11 图-10 图-09 图-08两参考点选同一位置就可能了,但对于需Bonding 好几条金线的Sub-Mount 则需要将这两个参考点选在对角位置会比 较合适些, 实例操作说明:A. 在菜单1.2.3.1下选取第_项TemplateB. 两对角点描出一个四边区域刚好圈住整个Die-1后按Enter(设定D-1的第1个参考点)C. 再将Template 后的参数设定为11,再圈定合适区域选取D-1的寻找区域D. 按Enter 存储图片E. 以同样方式设定好D-1的第2个参考点F. D-1的两参考点设定好后,光标自动跳到D-2的中心点,以同样方式设定好D-2的两参考点即可G. 同样方法设定好D3,D4H. 对于D5,因有较多的Bonding 点,所有我们通常是选取其需Bonding 区域的对角点作为参考点,方法同上,如图示六.设定Wire 走线:1.将2,3,9菜单下的第4项PR Support Mode 设定为None,并确认第1项Teach&Bond 为Disable, 2.选取2.3.9菜单下的第0项Get Bond Point 后按Enter 确认3.先确定第一条线的起始点,通过2.3.9菜单下的第2项Change Bond On 选取点的特性(Die,Lead,GND),如选取的是Die,则需再输入Die 的编号,选好后移动光标至所需Bonding 的具体位置4.再确定第一条线的终止点,和第3步同样方法设定好点的特性后将光标移至需Bonding 位置按Enter,第一条线设定完成5.同样方法依次设定其他走线 实例操作说明:A 将2.3.9菜单下的第4项PR Support Mode 设定为None,并确认第1项Teach&Bond 为Disable,B 选取2.3.9菜单下的第0项Get Bond Point 后按Enter 确认C 进入2.3.9菜单下的第2项Change Bond On,按”B ”(选取Die)后输入”4”D 将光标在D-4上选取需要Bonding 的具体位置后按Enter 确认E 同样选取2.3.9菜单下的第2项Change Bond On,按”B ”(选取Die)后输入”5”F 将光标在D-4上选取需要Bonding 的具体位置后按Enter 确认,这样第一条线就设定好了G 依据先前设定好拉线顺序,同样方法将所有走线设定完成,设定点时需观察界面提示,如为所需的点则无需再选2.3.9.2切换 七.工作组Copy:1.将菜单2下的第2项Step &Repeat 设定为Matrix2.输入row 参数为1(行数,此设备已限定为1行,输入cols 参数为5(,单个工作组列数,可依据所需选择,一般选取5)3.选取第一个制品的某一特性部位(一般选D-1)作为参考点,移动光标,选取第二个制品的同样部位并按Enter 确认4.选好第二个产品的参照点并按Enter 后,光标将自动移动到最后一个(第5个)制品的相同部位附件,将光标微调至最后一个产品的相同部位后按Enter确认,5.三个参考点选择完成后系统将自动在界面上演示取货过程,按Stop两次退出实例操作说明:A 将菜单2下的第2项Step &Repeat设定为MatrixB 输入row参数为1,输入cols参数为5C 选取第一个制品的D-1中心作为参考点,移动光标,选取第二个制品的D-1中心点并按Enter确认,待光标自动移至第五个制品D-1中心点附件时,微调光标将光标对准中心点按Enter确认,然后按两次Stop推出八.Bonding高度调整:1.滚动滑鼠将光标移回第一个制品.2.选取菜单1.3下的第2项Refer Parameter并按Enter进入Bonding高度确认界面3.依据界面提示由上至下选取Die及Lead的Bonding高度,具体方法是,先通过”↑↓”键选取待设定的点,后按Enter,光标将自动移动到所选定的点上,确认位置没有问题时按Enter确认,如有偏差将光标移动到位后再按Enter确定.4.设定完成后按Stop退出设定界面进入主界面实例操作说明:A. 滚动滑鼠将光标移回第一个制品.B. 选取菜单1.3下的第2项Refer Parameter并按Enter进入Bonding高度确认界面C. 按Enter后光标自动选定D-1的中心,确认OK后按Enter确认,D. 点击”↓”键选取D-2后按Enter,光标自动选定D-2中心,确认OK后按Enter确认E. 同样方法适当好D-3,D-4,D-5F. 设定好D-5后点击”↓”键选取Lead按Enter,将光标移到Header上任意位置后按Enter确认,全部设定完成后按Stop回到主界面九.线形设定:1.选取菜单1.4的第3项Loop Group Frpe后按Enter进入线性设定界面2.参照附件中的线形,依据实际的状况依次选取适当的线形,因以建立好线性库,只须输入相应的字母即可3.设定完成后按Stop退出设定界面进入主界面实例操作说明:A 选取菜单1.4的第3项Loop Group Frpe后按Enter进入线性设定界面B 因W1属MPD→SM,所以在第栏中输入E; W2属SM→PIN, 所以在第栏中输入I; W3属SM→PIN, 所以在第栏中输入I; W4属SM→PIN, 所以在第栏中输入I; W5属SM→Header, 所以在第栏中输入C;C所有五条线形都设定完成后按Stop退回主界面十,程序存盘:1,将菜单选取1.9.0的第0项Save Bond Program,按Enter进入2.用” ←↑ ↓→”键选取所需的字母组成文件名后按Enter键将所编写的程序存盘附录一:线形代码一览表。

ASM焊线(wire bond)摆线探索

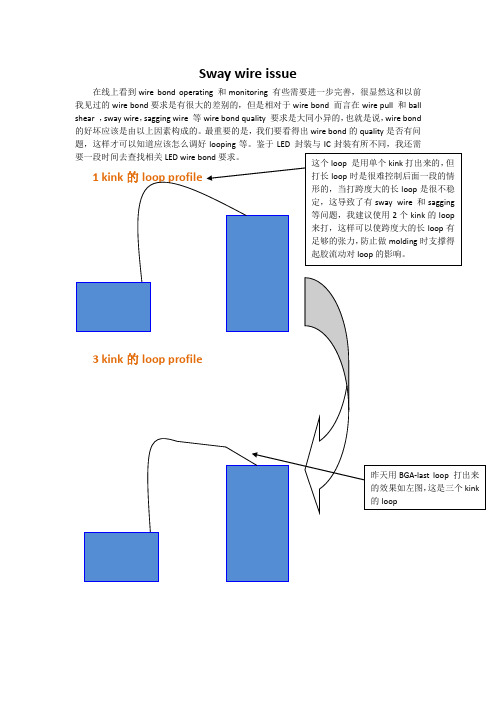

Sway wire issue

在线上看到wire bond operating 和monitoring 有些需要进一步完善,很显然这和以前我见过的wire bond要求是有很大的差别的,但是相对于wire bond 而言在wire pull 和ball shear ,sway wire,sagging wire 等wire bond quality 要求是大同小异的,也就是说,wire bond 的好坏应该是由以上因素构成的。

最重要的是,我们要看得出wire bond的quality是否有问题,这样才可以知道应该怎么调好looping等。

鉴于LED 封装与IC封装有所不同,我还需

在IC 封装经常用到上面的方式来处理像sway wire 和

sagging wire 的问题,设计规则如下:

以上是解决sway wire一个方案,鉴于本人刚接触LED封装的wire bond,所以该方案的效果如何,还得做相关的验证,方可投入实际的LED封装的wire bond生产状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

IC Manufacturing Flow

Wafer Saw

Die Bonding

Toaster

Wire Bonding

Die Surface Coating

Molding

Laser Mark

BGA

SURFACE MOUNTPKG THROUGH HOLE PKG

3-Oct-20

Solder Ball Placement

High pressure, no ultrasonic energy

Wedge Bond ( 2nd Bond )

Gold wire

Die Pad

Lead

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 6

Wedge Bonding

3-Oct-20

ቤተ መጻሕፍቲ ባይዱASM Pacific Technology Ltd. © 2009

page 7

Thermosonic

Thermocompression welding usually requires interfacial temperature of the order of >300°C. This temperature can damage some die attach plastics, packaging materials, and laminates, as well as some sensitive chips.

Thermosonic welding, the interface temperature can be much lower, typically between 100 to 150°C, which avoids such problems. The ultrasonic energy helps disperse contaminates during the early part of the bonding cycle and helps complete the weld in combination with the thermal energy.

Thermocompression bonding: utilizes temperature and high impact force, and the wedge method only.

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 9

Thermocompression vs

Thermosonic bonding: utilizes temperature, ultrasonic and low impact force, and ball/ wedge methods.

Ultrasonic bonding: utilizes ultrasonic and low impact force, and the wedge method only.

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 10

Advantages of Thermosonic

Metallurgical joining is more reliable than conductive particles and adhesive joining.

Process cycle time can be reduced from several minutes to less than 10 seconds.

Lower manufacturing cost per unit.

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 11

Comparison of Different Wire Bonding Techniques

Wirebonding

Thermocompression

Operating Temperature

300-500°C

Wire Materials

Au

Pad Materials

Al, Au

Note

Dejunk Trim

Singulation Solder Plating

Forming/ Singulation

Solder

Trim/

Plating

Forming

ASM Pacific Technology Ltd. © 2009

Packing

page 5

Gold Wire Bonding

Ball Bond ( 1st Bond )

ASM Pacific Technology Ltd. © 2009

page 3

Cross-section of an IC Package

Gold Wire

Die

Lead Frame

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 4

Wafer Grinding

What technique is used in Gold Wire Bonding?

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 8

Wire Bonding Techniques

There are three basic wire bonding techniques:

3-Oct-20

ASM Pacific Technology Ltd. © 2009

page 2

Basic Introduction

Understand an IC Package IC Manufacturing Flow Wire Bonding Introduction

3-Oct-20

3-Oct-20

Section 9.3 Basic Au Wire Bond Process

ASM Pacific Technology Ltd. © 2009

page 1

Contents

Basic Introduction Gold Wire Bonder Bonding Sequence Material & Tools Bond Quality