钣金件常见表面处理介绍

钣金件表面处理主要工艺方法介绍

表面处理工艺表面处理技术介绍一、什么叫做表面处理表面处理:以最经济和最有效的方法改变产品表面及近表面区的形态、化学成分和组织结构,有效地改善和提高产品的装饰性能、耐腐蚀性能和耐磨性能,延长产品的使用寿命。

常见的表面处理:电镀,化学镀,转化膜技术,物理气相沉积,化学气相沉积,热喷涂,热浸镀,喷砂,化学转化,阳极氧化,涂装等;表面处理技术还能赋予材料表面各种光、电、磁、热、声、化学以及功能转换等特性。

1.各种光的表面技术:镜子;防反光;2.各种电的表面技术:绝缘的镀银,金,铜;导电的用塑料保护3.各种磁的表面技术:隐身技术(重点)4.热的表面技术:红外,吸收红外,防热;5.声的表面技术:防声纳6.化学:钢材镀锌表面处理的种类表面处理根据产品的使用要求可以分为:防护型表面处理,如电镀、氧化(化学氧化、电化学氧化)、装饰型表面处理(如涂装、、功能型表面处理,总的来说,没有明显的划分界限,其主要目的是延长产品的使用寿命,最大程度的节省和利用资源。

二、钣金加工中为什么要进行表面处理?1.钣金加工所用的材料多为冷轧板、热轧板、电解板、白口铁、不锈钢、铝合金板及型材、铜材等,这些材料暴露在大气中,与空气中的水分和氧充分接触后,会发生电化学反应,从而造成材料表面腐蚀,同时物理及化学性质不同的材料间相互接触也会由于彼此间的电位差而形成原电池,从而造成接触腐蚀。

为避免钣金加工中材料在各加工工序间及成品在存放及使用中发生腐蚀,生产中通过对材料进行表面处理方式来控制腐蚀的产生或延缓腐蚀的产生,从而减少由于腐蚀的产生而造成产品返修或报废,尽可能地节约资源及生产成本。

2.各种材料经过钣金加工转化为商品时,为了满足顾客的需求及商品给予人视觉上的美感,就对产品外观作各种表面处理,如电镀、氧化着三、在钣金加工业中铝合金材料通常需进行哪些表面处理?在钣金加工业中,铝合金材料通常需进行以下表面处理:无色化学氧化、黑色化学氧化、金黄色化学氧化、拉丝无色化学氧化、喷砂无色化学氧化、光亮无色化学氧化、喷砂光亮阳极氧化、化学氧化着色、化学氧化后涂装(喷漆、喷粉),其中氧化层有导电与绝缘两种;硬质、耐磨等;前处理四、磷化工艺A、磷化工艺流程:预脱脂----脱脂----流动水洗----流动水洗----表调----磷化----流动水洗----流动水洗----纯水洗----烘干B、前处理生产线喷淋线、浸泡线装生产前为何要进行磷化处理?1、磷化是通过化学的方法使铁基材或锌基材与磷酸盐发生反应而生成一层致密的化学转化膜的过程。

钣金表面处理工艺

钣金表面处理工艺1、粉末喷涂粉末喷涂:是用喷粉设备(静电喷塑机)把粉末涂料喷涂到工件的表面,在静电作用下,粉末会均匀的吸附于工件表面,形成粉状的涂层;粉状涂层经过高温烘烤流平固化,变成效果各异(粉末·涂料的不同种类效果)的终涂层。

工艺流程:上件→静电除尘→喷涂→低温流平→烘烤技术特点:优点:1、颜色丰富,高光、哑光可选;2、成本较低,适用于建筑家具产品和散热片的外壳等;3、利用率高,100%利用,环保;4、遮蔽缺陷能力强;5、可仿制木纹效果。

2、金属拉丝拉丝:是通过研磨产品在工件表面形成线纹,起到装饰效果的一种表面处理手段。

根据拉丝后纹路的不同可分为:直纹拉丝、乱纹拉丝、波纹、旋纹。

技术特点:拉丝处理可使金属表面获得非镜面般金属光泽,同时拉丝处理也可以消除金属表面细微的瑕疵。

3、喷砂喷砂:是采用压缩空气为动力,以形成高速喷射束将喷料高速喷射到需处理工件表面,使工件表面的外表面的外表或形状发生变化,获得一定的清洁度和不同的粗糙度的一种工艺。

技术特点:1、实现不同的反光或亚光。

2、能清理工件表面的微小毛刺,并使工件表面更加平整,消除了毛刺的危害,提高了工件的档次。

3、清楚前处理时遗留的残污,提高工件的光洁度,能使工件露出均匀一致的金属本色,使工件外表更美观,好看。

4、抛光抛光:利用柔性抛光工具和磨料颗粒或其他抛光介质对工件表面进行的修饰加工。

针对不同的抛光过程:粗抛(基础抛光过程),中抛(精加工过程)和精抛(上光过程),选用合适的抛光轮可以达到好的抛光效果,同时提高抛光效率。

工艺流程:技术特点:提高工件的尺寸精度或几何形状精度,得到光滑表面或镜面光泽,同时也可消除光泽。

5、蚀刻蚀刻:通常所指蚀刻也称光化学蚀刻,指通过曝光制版、显影后,将要蚀刻区域的保护膜去除,在蚀刻时接触化学溶液,达到溶解腐蚀的作用,形成凹凸或者镂空成型的效果。

工艺流程:工程根据图形开出备料尺寸-材料准备-材料清洗-烘干→贴膜或涂布→烘干→曝光→显影→烘干-蚀刻→脱膜→OK网印法:开料→清洗板材(不锈钢其它金属材料)→丝网印→蚀刻→脱膜→OK技术特点:优点:1、可进行金属表面细微加工;2、赋予金属表面特殊的效果;缺点:蚀刻时采用的腐蚀液体(酸、碱等)大多对环境具有危害。

钣金件表面处理主要工艺方法介绍

表面处理工艺表面处理技术介绍一、什么叫做表面处理表面处理:以最经济和最有效的方法改变产品表面及近表面区的形态、化学成分和组织结构,有效地改善和提高产品的装饰性能、耐腐蚀性能和耐磨性能,延长产品的使用寿命。

常见的表面处理:电镀,化学镀,转化膜技术,物理气相沉积,化学气相沉积,热喷涂,热浸镀,喷砂,化学转化,阳极氧化,涂装等;表面处理技术还能赋予材料表面各种光、电、磁、热、声、化学以及功能转换等特性。

1.各种光的表面技术:镜子;防反光;2.各种电的表面技术:绝缘的镀银,金,铜;导电的用塑料保护3.各种磁的表面技术:隐身技术(重点)4.热的表面技术:红外,吸收红外,防热;5.声的表面技术:防声纳6.化学:钢材镀锌表面处理的种类表面处理根据产品的使用要求可以分为:防护型表面处理,如电镀、氧化(化学氧化、电化学氧化)、装饰型表面处理(如涂装、、功能型表面处理,总的来说,没有明显的划分界限,其主要目的是延长产品的使用寿命,最大程度的节省和利用资源。

二、钣金加工中为什么要进行表面处理?1.钣金加工所用的材料多为冷轧板、热轧板、电解板、白口铁、不锈钢、铝合金板及型材、铜材等,这些材料暴露在大气中,与空气中的水分和氧充分接触后,会发生电化学反应,从而造成材料表面腐蚀,同时物理及化学性质不同的材料间相互接触也会由于彼此间的电位差而形成原电池,从而造成接触腐蚀。

为避免钣金加工中材料在各加工工序间及成品在存放及使用中发生腐蚀,生产中通过对材料进行表面处理方式来控制腐蚀的产生或延缓腐蚀的产生,从而减少由于腐蚀的产生而造成产品返修或报废,尽可能地节约资源及生产成本。

2.各种材料经过钣金加工转化为商品时,为了满足顾客的需求及商品给予人视觉上的美感,就对产品外观作各种表面处理,如电镀、氧化着三、在钣金加工业中铝合金材料通常需进行哪些表面处理?在钣金加工业中,铝合金材料通常需进行以下表面处理:无色化学氧化、黑色化学氧化、金黄色化学氧化、拉丝无色化学氧化、喷砂无色化学氧化、光亮无色化学氧化、喷砂光亮阳极氧化、化学氧化着色、化学氧化后涂装(喷漆、喷粉),其中氧化层有导电与绝缘两种;硬质、耐磨等;前处理四、磷化工艺A、磷化工艺流程:预脱脂----脱脂----流动水洗----流动水洗----表调----磷化----流动水洗----流动水洗----纯水洗----烘干B、前处理生产线喷淋线、浸泡线装生产前为何要进行磷化处理?1、磷化是通过化学的方法使铁基材或锌基材与磷酸盐发生反应而生成一层致密的化学转化膜的过程。

钣金产品表面处理方法

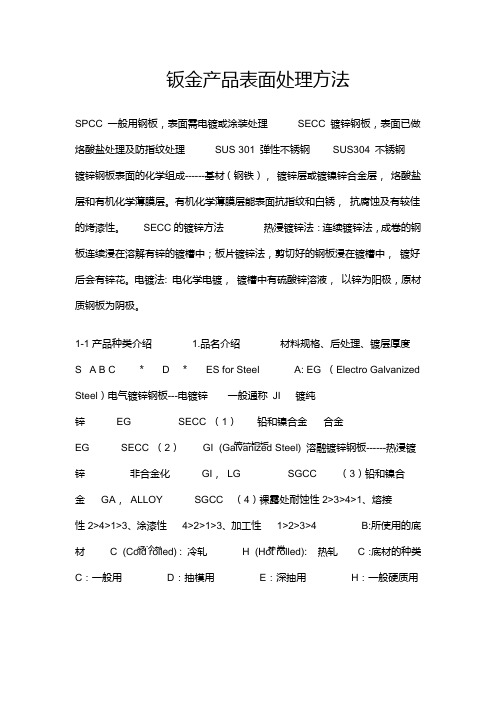

钣金产品表面处理方法SPCC一般用钢板,表面需电镀或涂装处理SECC镀锌钢板,表面已做烙酸盐处理及防指纹处理SUS301弹性不锈钢SUS304不锈钢镀锌钢板表面的化学组成------基材(钢铁),镀锌层或镀镍锌合金层,烙酸盐层和有机化学薄膜层。

有机化学薄膜层能表面抗指纹和白锈,抗腐蚀及有较佳的烤漆性。

SECC的镀锌方法热浸镀锌法:连续镀锌法,成卷的钢板连续浸在溶解有锌的镀槽中;板片镀锌法,剪切好的钢板浸在镀槽中,镀好后会有锌花。

电镀法:电化学电镀,镀槽中有硫酸锌溶液,以锌为阳极,原材质钢板为阴极。

1-1产品种类介绍1.品名介绍材料规格后处理镀层厚度S A B C*D*ES for SteelA:EG(Electro Galvanized Steel)电气镀锌钢板---电镀锌一般通称JIS镀纯锌EG SECC(1)铅和镍合金合金EG SECC(2)GI(Galvanized Steel)溶融镀锌钢板------热浸镀锌非合金化GI,LG SGCC(3)铅和镍合金GA,ALLOY SGCC(4)裸露处耐蚀性2>3>4>1熔接性2>4>1>3涂漆性4>2>1>3加工性1>2>3>4B:所使用的底材C(Cold rolled):冷轧H(Hot rolled):热轧C:底材的种类C:一般用D:抽模用E:深抽用H:一般硬质用D:后处理M:无处理C:普通烙酸处理---耐蚀性良好,颜色白色化D:厚烙酸处理---耐蚀性更好,颜色黄色化P:磷酸处理---涂装性良好U:有机耐指纹树脂处理(普通烙酸处理)------耐蚀性良好,颜色白色化,耐指纹性很好A:有机耐指纹树脂处理(厚烙酸处理)---颜色黄色化,耐蚀性更好FX:无机耐指纹树脂处理---导电性FS:润滑性树脂处理---免用冲床油E:镀层厚1-2物理特性膜厚---含镀锌层,烙酸盐层及有机化学薄膜层,最小之膜厚需0.00356mm以上。

常见钣金件加工的工艺流程及表面处理

常见钣金件加工的工艺流程及表面处理钣金加工是钣金技术人员需要掌握的关键技术,也是钣金制品成形的重要工序。

它既包括传统的切割2下料、冲裁加工、弯压成形等方法及工艺参数,又包括各种冷冲压模具结构及工艺参数、各种设备工作原理及操作方法,还包括新冲压技术及新工艺。

常见钣金件加工的工艺流程及表面处理钣金加工是钣金技术人员需要掌握的关键技术,也是钣金制品成形的重要工序。

它既包括传统的切割下料、冲裁加工、弯压成形等方法及工艺参数,又包括各种冷冲压模具结构及工艺参数、各种设备工作原理及操作方法,还包括新冲压技术及新工艺。

一、材料的选用钣金加工一般用到的材料有冷轧板(SPCC)、热轧板(SHCC)、镀锌板(SECC、SGCC),铜(CU)黄铜、紫铜、铍铜,铝板(6061、6063、硬铝等),铝型材,不锈钢(镜面、拉丝面、雾面),根据产品作用不同,选用材料不同,一般需从产品其用途及成本上来考虑。

1.冷轧板SPCC,主要用电镀和烤漆件,成本低,易成型,材料厚度≤3.2mm。

2.热轧板SHCC,材料T≥3.0mm ,也是用电镀,烤漆件,成本低,但难成型,主要用平板件。

3.镀锌板SECC、SGCC。

SECC电解板分N料、P料,N料主要不作表面处理,成本高, P料用于喷涂件。

4.铜;主要用导电作用料件,其表面处理是镀镍、镀铬,或不作处理,成本高。

5.铝板;一般用表面铬酸盐(J11-A),氧化(导电氧化,化学氧化),成本高,有镀银,镀镍。

6.铝型材;截面结构复杂的料件,大量用于各种插箱中。

表面处理同铝板。

7.不锈钢;主要用不作任何表面处理,、成本高。

二、图面审核要编写零件的工艺流程,首先要知道零件图的各种技术要求;则图面审核是对零件工艺流程编写的最重要环节。

1.检查图面是否齐全。

2.图面视图关系,标注是否清楚,齐全,标注尺寸单位。

3.装配关系,装配要求重点尺寸。

4.新旧版图面区别。

5.外文图的翻译。

6.表处代号转换。

钣金表面处理和丝印

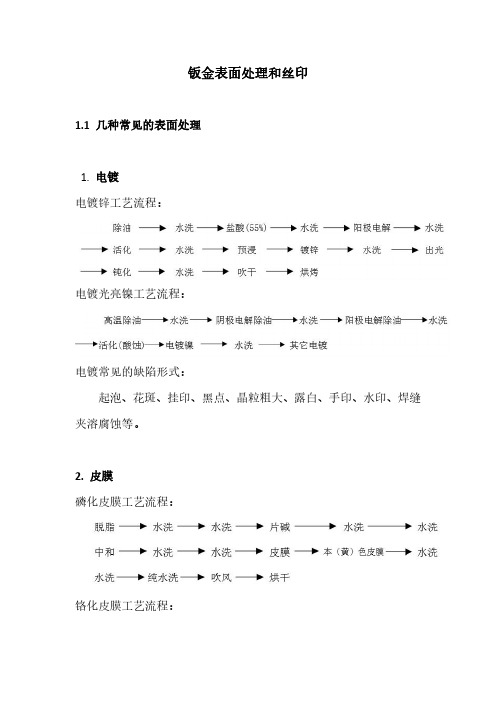

钣金表面处理和丝印1.1几种常见的表面处理1.电镀电镀锌工艺流程:电镀光亮镍工艺流程:电镀常见的缺陷形式:起泡、花斑、挂印、黑点、晶粒粗大、露白、手印、水印、焊缝夹溶腐蚀等。

2.皮膜磷化皮膜工艺流程:铬化皮膜工艺流程:皮膜常见的缺陷形式:露白、针孔、麻点、花斑、水印、残液留痕、深划伤、变形、哑淡等。

1.2表面处理注意事项1.所有电化学处理都应在零件状态下进行,因为处理过程中的化学溶液会被截留在组合件的缝隙之中而引起腐蚀;2.点焊的零件可进行化学处理,但不能进行电化学处理(包括电镀、阳极化);3.铝合金铸件不能进行硫酸阳极氧化处理;4.细而长的管形(其长度大于2倍直径)零件一般不宜进行电化学处理,因为其内表面将没有膜层;(特殊情况下可采取特别措施来满足要求)5.有较深凹槽或细孔(一般指深度大于2倍直径或开口宽度,但优良的工艺可不受此限)的零件电镀后,其内表面将不能完全覆盖镀层;6.钢铁件喷涂前好先进行磷化处理,以增加涂层的附着力;7.镀亮镍的钢件为提高其耐蚀性,可先镀铜或镀暗镍打底;8.锌基合金一般采用电镀层作防护装饰,为提高其镀层的结合力,一般需先预镀铜或镍;9.因多数有机气体对锌有腐蚀作用,故在设计中应谨慎选用镀锌层与有机材料接触或组装在同一密闭体内;10.对有铆接要求的电镀(氧化)件,其加工工序必须是先电镀(或氧化)、然后再铆接。

1.3丝印为保证产品整体形象的统一,产品的丝印设计需按以下原则进行:1.系列产品的丝印形式必须保持一致;2.同一产品的不同模块的丝印形式必须保持一致;3.丝印内容(文字或标记)的排列,根据功能和具体结构形式,结合平面设计的美学法则进行组织,在视觉上达到美观,整齐一致;4.丝印内容的定位一般以零件外边缘作为基准,为了丝印时更换基准的方便,丝印图好将外形尺寸标上;5.用于指示某一器件功能的丝印内容可位于该器件的上、下、左或右适当位置,位于器件上或下时丝印内容以中心定位,位于器件左边时丝印内容以右边定位,位于器件右边时丝印内容以左边定位。

钣金常用表面处理技术介绍

Mn5H2(PO4).4H2O

铁系磷酸盐皮膜剂

Fe3(PO4)2

ZnFe(PO4)2.4 H2O Fe3(PO4)2

1.6磷酸盐化成工艺过程及监控

脱脂→水洗→(除锈)→表面调整→化成→水洗→封闭处理或烤漆

化成工序的监控参数﹕游离酸度﹐全酸度﹐杂质含量。

脱脂工序的监控参数﹕游离碱度﹐全碱度。

钣金常用表面处理技术介绍

1.磷酸盐皮膜处理

也称为磷化处理

1.1磷酸盐皮膜机理

2H3PO4+M→M(H2PO4)+H2

3M(H2PO4)2→4H3PO4+M3(PO4)2

M(H2PO4)2→MHPO4+H3PO4

生成的M3(H2PO4)2和MHPO4为磷酸盐膜的主要成分

1.2磷酸盐皮膜的性质和用途

(1)耐蚀性

在大气条件下很稳定﹐在有机油类﹐苯﹐甲苯及各种气体燃料中有很好的耐蚀性。但磷酸盐皮膜不耐酸﹐碱﹐氨﹐海水及水蒸气等。磷酸盐膜经过封闭处理后能大大提高其耐蚀性。

磷酸盐皮膜的耐蚀性高于发蓝膜。

(2)吸附性

磷酸盐膜具有多孔构﹐有很好的吸附性﹐因此常用作油漆的底层和吸附润滑油后作为减摩层和润滑层。

(3)电绝缘性

1.4分类

钢铁用化成处理剂

铝用化成处理剂

锌用化成处理剂

不锈钢用化成处理剂

铜用化成处理剂

镁用化成处理剂其它化Fra bibliotek处理剂涂装打底用的化成处理剂

塑性加工用化成处理剂

防锈用化成处理剂

耐磨用化成处理剂

绝缘用化成处理剂

塑料迭片用化成处理剂

涂装打底用皮膜特点﹕致密﹐均匀﹐薄得适当

结晶粗大会吸入涂料而减少光泽﹔不均匀会降低涂装后的耐蚀性﹔由于磷酸盐膜很硬很脆﹐皮膜过厚的话﹐涂装后遭到弯曲或冲击等外力时﹐即使别无缺陷﹐也可能脱落。

钣金加工中涂装前处理方法

钣金加工中涂装前处理方法随着钣金加工行业的不断发展,许多机构不断改进生产工艺和提高产品质量。

其中涂装工艺对于钣金件的耐腐蚀性和外观质量起着至关重要的作用。

然而,在进行涂装加工之前,为了确保最终质量,我们需要对钣金件进行涂装前处理。

本文将介绍几种常用的涂装前处理方法。

一、去油/除锈在涂装前,必须对钣金进行去油和除锈处理。

除锈可以采用机械除锈、化学除锈和手工除锈等多种方法。

其中机械除锈包括喷砂、铲除、刷除等,化学除锈可以用酸、碱、电解去锈等方法,手工除锈是一种人工的方法。

这些除锈方法都有各自的优点和缺点,必须根据材料表面特点、实际情况进行选择。

二、磷酸处理钣金件经过除锈后,需要进行磷酸处理。

磷酸处理是指将钣金件浸泡在含磷酸盐的溶液中,达到除锈和表面处理的目的。

这种处理可使得钣金表面形成一层磷酸盐膜,有助于涂层的附着和抗腐蚀。

此外,磷酸处理还能改善表面光洁度和增强覆盖面。

三、封闭处理封闭处理是在磷酸处理之后,对钣金表面进行封闭处理。

封闭剂可以填充表面微孔和沟壑,提高表面平整度和耐腐蚀性。

封闭剂可以选择有机或无机二者之一,其中无机封闭剂的耐蚀性能更好。

这种封闭处理对提高钣金件的透气性也有很大的好处。

四、增加附着力增加附着力是指提高涂层在钣金表面的附着力能力。

这可以通过钣金表面的溶剂洗涤、机械切削加工、手工处理等技术实现。

这些方法都能有效改善表面粗糙度和附着性,从而提高涂层的耐久性和外观质量。

在以上工艺过程中,除锈和磷酸处理是最常见的方法,通常都需要进行。

而封闭处理和增加附着力的需求则要根据实际情况来决定是否需要。

总之,这些涂装前处理方法可以大大提高涂装质量,减少钣金件在工作过程中的腐蚀和损坏,保证产品的美观和可靠性。

钣金材料及表面处理工艺

带你认识常用钣金材料

常用的钣金材料有以下几种: 1.冷轧板,牌号SPCC。最基本的钣金用材料,用途广泛,它被用来作为其他材料的基材,比较容易生锈。 2.电镀锌板,牌号SECC,用途广泛是用冷板做基材电镀得来,是化学反应的结果。 3.热镀锌板,牌号SGCC,用途广泛,是用冷板做基材放在熔融的锌溶液中加热形成锌层后的产物,产生过程属于物理变化过程。 4.热轧板,牌号SPHC,属于低端材料易生锈,厚度较厚一般都在3mm以上。通常用来做铰链类产品。 5.SD钢板,是具有优良的防锈防腐蚀性能的板材。空调室外机的安装支架就是使用该材料。 6.不锈钢和不锈铁,典型牌号SUS304和SUS430,属于合金材料。防锈防腐蚀性能良好,表面比较漂亮。通常用来做外观件,比如冰箱的门壳和燃气灶的灶面。 7.镀铝锌板,貌似属于电镀锌板的一种,但比电镀锌板多了一种金属铝元素,所以表面比较光洁漂亮,常用来做外观件,比如某型号冰箱的后背钢板。 8.铝板或铝合金板,也可以称为铝片。密度低防腐蚀,典型产品:冰箱接水盘和蒸发器翅片等。

钢板表面处理的目的 :

由于某些钣金材料本身并不具备防锈防腐蚀能力,所以要经过表面处理来达到目的。

表面处理的目的主要有两类: 提高产品在恶劣环境中的使用寿命。

指的是:防锈防腐蚀能力。 为获得需要的表面效果或功能。

指的是:满足产品的外观要求。

钢板常用的表面处理工艺:

1.电镀:在电镀液中,带电离子在电场的作用下附着在产品表面,形成镀层。属于化学变化。 2.喷粉:粉末被极化,在电场力的作用下,均匀附着在极性相反的产品表面。属于物理变化。 3.电泳:电泳涂料在阴阳两极的作用下,带电涂料离子移动到产品表面,沉积形成涂层。属于化学变化。 4.浸塑:产品在熔融的材料中,进行加热,受热的金属与周围熔融的材料结合,形成一定厚度的表面材料。属于物理变化。 其他的表面处理方法比如烤漆、搪瓷等等,对于家电产品来说并不常用,有兴趣可自行学习。

钣金表面处理的方式都有哪些

钣金件的表面处理也是钣金加工过程非常重要的一环,因为它有防止零件生锈,美化产品的外观等作用。

由于某些钣金材料表面不具备防锈防腐蚀的能力,所以进行有效的表面处理是十分必要的。

对钣金件进行表面处理可以提高产品在恶劣环境下的使用寿命,或者为了达到特定的表面效果或功能。

钣金常见的几种表面处理方式为:拉丝、喷砂、烤漆、喷粉、电镀、阳极氧化。

这几种1.拉丝

主要作用是美化外观.一般都是铝材才考虑用拉丝的表面处理方式。

2.喷砂

主要作用是去除工件表面的脏污,增加工件表面的附着力,为后续表面处理方式做准备。

3.烤漆

通过喷涂,高温烘烤等方式,在材料表面喷上一层各种颜色的涂料,用来美化外观,且能增加材料的防腐蚀性能.是常用的表面处理方式(一般有液体烤漆和粉体烤漆两种)。

4.电镀

通过化学反应,在材料表面附上一层其他金属,用来增加金属的防腐蚀性能,且能达到一定的美化外观作用,是常用的一种表面处理方式,如:电镀锌,电镀镍等。

5.阳极氧化

将工件表面的金属氧化,在工件表面形成一层致密的保护膜,增加工件的防腐蚀性.一般有化学氧化和阳极氧化两种方式。

钣金件表面前处理的作用主要是去油污,氧化皮,铁锈等,它为表面后处理作准备;而后处理主要是喷(烤)漆,喷塑以及镀防锈层等。

钣金制作中的表面处理

随着社会的飞速发展,钣金制品的使用越来越广泛。在生产中,表面处理是保证产品质量和外观的重要工艺之一。钣金制品有很多无法避免的划痕,锈蚀和磨损等问题,这些问题的出现会直接影响到产品的美观度和质量。因此,在钣金制作过程中,表面处理是非常重要的。钣金表面处理的方式复杂多样,根据不同的钣金材质和产品要求,选择不同的表面处理方式是必要的。

3.防锈处理

防锈处理是对钣金表面进行化学处理或物理处理来减少或防止钣金表面锈蚀的一种方式。镀锌和喷涂等方式可以有效地在钣金表面形成一层防护膜,使钣金表面不易被氧化腐蚀,减少表面锈蚀的可能。除了表层防锈处理,还可以在钣金表面涂覆特殊的涂层,如聚合物涂层、金属涂层等,提高钣金的抗把金属沉积在工件表面来进行表面处理的一种方法。通过控制溶解的金属盐的成分和浓度、电场和工件位置等因素,可以在钣金表面形成一层金属薄膜。这种方法可以增强钣金表面的硬度,改善划痕和磨损的问题,同时提高钣金表面的光泽度和韧性。

总之,在钣金制作过程中,表面处理起着非常至关重要的作用。加强对表面处理机制和操作流程的了解,可以为钣金生产过程中的质量控制提供科学的指引。同时,为了确保表面处理效果,人们还要建立完善的质量管理和保障体系。

1.酸洗处理

酸洗处理是一种针对铁系金属的表面处理方式。这种处理方式基于酸性溶液的强腐蚀性来清除钣金表面的氧化铁,锈蚀和容易导致发生裂纹的毛刺等杂质,同时在表面产生一层亚光色泽。经过酸洗处理后,钣金表面变得光亮柔和,容易上色和喷漆。

2.磨砂处理

磨砂处理是利用机械加工来改变钣金表面形态和纹理的处理方式。它可以去除钣金表面的毛刺以及其他的不规则表面,使其光滑细腻,并提高其美观度和质感。磨砂处理常见的方法包括刷毛,抛光和打磨等,不同的加工方法和砂纸颗粒大小可以达到不同的效果。

钣金件制作中的选材以及表面处理加工工艺探讨

钣金件制作中的选材以及表面处理加工工艺探讨钣金件是指利用薄板、带材等金属材料经过剪切、折弯、冲压、焊接等加工工艺制作成的零件。

它广泛应用于电子、通信、家电、汽车、机械设备等领域,是现代制造业中不可或缺的一部分。

在钣金件的制作过程中,选材和表面处理加工工艺是两个非常重要的环节,直接关系到产品的质量和性能。

本文将就钣金件制作中的选材以及表面处理加工工艺进行探讨,希望能为相关行业提供一些参考。

一、选材1.金属材料在钣金件的制作中,常用的金属材料主要有冷轧板、热轧板、镀锌板、铝合金板等。

不同材料的特性决定了其适用的领域和加工工艺,因此在选材时需要考虑以下几个方面:(1)强度和硬度强度和硬度是衡量材料抗拉伸、抗压和抗划伤能力的重要指标,选择适当的强度和硬度可以保证钣金件在使用过程中不易发生变形和损坏。

(2)可加工性材料的可加工性指的是其在加工过程中的可塑性、可焊性和可切削性等能力,不同的材料在加工性能上有所差异,因此需要根据具体的工艺要求来选择适宜的材料。

(3)耐腐蚀性耐腐蚀性是指材料在不同环境条件下抵抗腐蚀的能力,特别是在一些特殊环境下,如海洋、酸雨等腐蚀环境下,需要选择具有良好耐腐蚀性的材料。

除了金属材料外,还有一些非金属材料在钣金件制作中也有着重要的作用,比如塑料、橡胶、纤维复合材料等。

这些材料通常用于钣金件的密封、绝缘、减震等功能,需要根据具体的使用要求选择适宜的非金属材料。

选材时需要根据钣金件的具体用途、工艺要求和环境条件等因素来综合考虑,选择适宜的金属和非金属材料,以确保产品具有良好的性能和稳定的质量。

二、表面处理加工工艺表面处理是钣金件制作中非常重要的一环,它直接影响着产品的外观、耐腐蚀性和耐磨性等性能。

常用的表面处理加工工艺主要包括镀锌、喷涂、阳极氧化、电泳涂装等,下面将对几种常用的表面处理加工工艺进行介绍:1.镀锌镀锌是将锌层覆盖在钢铁制品表面的一种防腐处理方式,可以有效提高钣金件的耐腐蚀性。

钣金产品表面处理方法

钣金产品表面处理方法SPCC 一般用钢板,表面需电镀或涂装处理SECC 镀锌钢板,表面已做烙酸盐处理及防指纹处理SUS 301 弹性不锈钢SUS304 不锈钢镀锌钢板表面的化学组成------基材(钢铁),镀锌层或镀镍锌合金层,烙酸盐层和有机化学薄膜层。

有机化学薄膜层能表面抗指纹和白锈,抗腐蚀及有较佳的烤漆性。

SECC的镀锌方法热浸镀锌法:连续镀锌法,成卷的钢板连续浸在溶解有锌的镀槽中;板片镀锌法,剪切好的钢板浸在镀槽中,镀好后会有锌花。

电镀法: 电化学电镀,镀槽中有硫酸锌溶液,以锌为阳极,原材质钢板为阴极。

1-1产品种类介绍1.品名介绍材料规格后处理镀层厚度S A B C * D * ES for SteelA:EG (Electro Galvanized Steel)电气镀锌钢板---电镀锌一般通称JIS镀纯锌 EG SECC (1)铅和镍合金合金EG SECC (2)GI (Galvanized Steel) 溶融镀锌钢板------热浸镀锌非合金化 GI,LG SGCC (3)铅和镍合金 GA,ALLOY SGCC (4)裸露处耐蚀性 2>3>4>1熔接性2>4>1>3涂漆性4>2>1>3加工性1>2>3>4B:所使用的底材C (Cold rolled) : 冷轧H (Hot rolled): 热轧C:底材的种类C:一般用D:抽模用E:深抽用H:一般硬质用D:后处理M:无处理C:普通烙酸处理---耐蚀性良好,颜色白色化D:厚烙酸处理---耐蚀性更好,颜色黄色化P:磷酸处理---涂装性良好U:有机耐指纹树脂处理(普通烙酸处理)--- ---耐蚀性良好,颜色白色化,耐指纹性很好A:有机耐指纹树脂处理(厚烙酸处理)---颜色黄色化,耐蚀性更好FX:无机耐指纹树脂处理---导电性FS:润滑性树脂处理---免用冲床油E:镀层厚1-2物理特性膜厚---含镀锌层,烙酸盐层及有机化学薄膜层,最小之膜厚需0.00356mm以上。

钣金产品表面处理方法

钣金产品表面处理方法SPCC 一般用钢板,表面需电镀或涂装处理 SECC 镀锌钢板,表面已做烙酸盐处理及防指纹处理 SUS 301 弹性不锈钢 SUS304 不锈钢 镀锌钢板表面的化学组成------基材(钢铁), 镀锌层或镀镍锌合金层, 烙酸盐层和有机化学薄膜层。

有机化学薄膜层能表面抗指纹和白锈, 抗腐蚀及有较佳的烤漆性。

SECC 的镀锌方法 热浸镀锌法:连续镀锌法,成卷的钢板连续浸在溶解有锌的镀槽中;板片镀锌法,剪切好的钢板浸在镀槽中, 镀好后会有锌花。

电镀法: 电化学电镀, 镀槽中有硫酸锌溶液, 以锌为阳极,原材质钢板为阴极。

1-1产品种类介绍 1.品名介绍 材料规格、后处理、镀层厚度 S A B C * D * ES for Steel A: EG (Electro Galvanized Steel )电气镀锌钢板---电镀锌 一般通称 JI 镀纯锌 EG SECC (1) 铅和镍合金 合金EG SECC (2) GI (Galvanized Steel) 溶融镀锌钢板------热浸镀锌 非合金化 GI , LG SGCC (3)铅和镍合金 GA , ALLOY SGCC (4)裸露处耐蚀性 2>3>4>1、熔接性 2>4>1>3、涂漆性 4>2>1>3、加工性 1>2>3>4 B:所使用的底材 C (Cold rolled) : 冷轧 H (Hot rolled): 热轧 C :底材的种类C :一般用D :抽模用E :深抽用 H :一般硬质用 经冷轧 热卷 镀锌钢板D:后处理M:无处理C:普通烙酸处理---耐蚀性良好,颜色白色化D:厚烙酸处理---耐蚀性更好,颜色黄色化P:磷酸处理---涂装性良好U:有机耐指纹树脂处理(普通烙酸处理)--- ---耐蚀性良好,颜色白色化,耐指纹性很好A:有机耐指纹树脂处理(厚烙酸处理)---颜色黄色化,耐蚀性更好FX:无机耐指纹树脂处理---导电性FS:润滑性树脂处理---免用冲床油E:镀层厚1-2物理特性膜厚---含镀锌层,烙酸盐层及有机化学薄膜层,最小之膜厚需0.00356mm以上。

钣金表面处理工艺

四、热处理的工艺性

热处理时机的确定: 预备热处理一般安排在毛坯生产之后,切

削加工之前 正火和退火:消除热加工时毛坯的内应力、

细化晶粒、调整组织、改善切削加工性 调质:提高零件综合性能,为最终热处理

做组织上的准备

钣金表面处理工艺

最终热处理(淬火+回火或化学热处理): 一般放在半精加工之后,磨削加工之前。 热处理工艺对零件结构的要求

多弧离子镀膜机

钣金表面处理工艺

物理气相沉积具有适用的基体材料和膜层材料广泛;工艺简 单、省材料、无污染;获得的膜层膜基附着力强、膜层厚度 均匀、致密、针孔少等优点。

广泛用于机械、航空航天、电子、光学和轻工业等领域制备 耐磨、耐蚀、耐热、导电、绝缘、光学、磁性、压电、滑润、 超导等薄膜。

钣金表面处理工艺

⑶ 激光热处理: 利用高能量密度的 激光对工件表面进行加热的方法。 效率高,质量好。

火焰加热表面淬火

激光表面热处理

钣金表面处理工艺

火焰加热表面淬火示意图

钣金表面处理工艺

一、表面热处理

2、化学表面热处理

化学热处理是将工件置于特定介质中加热保温,使 介质中活性原子 渗入工件表层从 而改变工件表层 化学成分和组织, 进而改变其性能 的热处理工艺。

火轴 感连

感应加热表面淬火齿轮的截面图

钣金表面处理工艺

中频感应加热 频 率 为 25008000Hz,淬硬层深 度2-10mm。

中频感应加热表面淬火的机车凸轮轴

钣金表面处理工艺

各种感应器

工频感应加热 频率为50Hz,淬硬层

深度10-15 mm

感应穿透加热

各种感应器

钣金表面处理工艺

⑵ 火焰加热: 利用乙炔火焰直接加 热工件表面的方法。成本低,但质 量不易控制。

常见钣金件加工的工艺流程及表面处理

常见钣金件加工的工艺流程及表面处理它既包括传也是钣金制品成形的重要工序。

钣金加工是钣金技术人员需要掌握的关键技术,及工艺冷冲压模具结构统的切割下料、冲裁加工、弯压成形等方法及工艺参数,又包括各种参数、各种设备工作原理及操作方法,还包括新冲压技术及新工艺。

一、材料的选用,)SECC、SGCC镀锌板、热轧板(SHCC)、(钣金加工一般用到的材料有冷轧板(SPCC),铝型材,不锈钢(镜面、拉丝、硬铝等)6061、6063铜(CU)黄铜、紫铜、铍铜,铝板(,根据产品作用不同,选用材料不同,一般需从产品其用途及成本上来考虑。

面、雾面),主要用电镀和烤漆件,成本低,易成型,材料厚度≤3.2mm。

1.冷轧板SPCC 也是用电镀,烤漆件,成本低,但难成型,主要用平板件。

T≥3.0mm ,2.热轧板SHCC,材料料,N料主要不作表面处理,成本高,。

SECC电解板分N料、P3.镀锌板SECC、SGCC P 料用于喷涂件。

.铜;主要用导电作用料件,其表面处理是镀镍、镀铬,或不作处理,成本高。

4 ,氧化(导电氧化,化学氧化),成本高,有镀银,镀5.铝板;一般用表面铬酸盐(J11-A)镍。

6.铝型材;截面结构复杂的料件,大量用于各种插箱中。

表面处理同铝板。

、成本高。

7.不锈钢;主要用不作任何表面处理,二、图面审核则图面审核是对零件工艺首先要知道零件图的各种技术要求;要编写零件的工艺流程,流程编写的最重要环节。

1.检查图面是否齐全。

2.图面视图关系,标注是否清楚,齐全,标注尺寸单位。

3.装配关系,装配要求重点尺寸。

4.新旧版图面区别。

5.外文图的翻译。

.表处代号转换。

6.图面问题反馈与处埋。

78.材料9.品质要求与工艺要求10.正式发行图面,须加盖品质控制章。

三、展开注意事项展开图是依据零件图(3D)展开的平面图(2D)1.展开方式要合,要便利节省材料及加工性2.合理选择问隙及包边方式,T=2.0以下问隙0.2,T=2-3问隙0.5,包边方式采用长边包短边(门板类)3.合理考虑公差外形尺寸:负差走到底,正差走一半;孔形尺寸:正差走到底,负差走一半。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

磷酸鋅

4A 4B 4C 4D 4E

1.3磷酸監化成工藝過程及監控

脫脂→水洗→(除銹) →表面調整→化成→水洗→封閉處理 或烤漆 化成工序的監控參數:游離酸度, 全酸度, 雜質含量. 脫脂工序的監控參數:游離鹼度,全鹼度. 表面調整:由於脫脂溶液中的硅酸監使膜結晶粗糙,膜重增 加,不適合涂裝;同時強鹼溶液如NaOH也使鋅監磷化膜 粗糙變厚,並且低磷化膜的耐蝕性和柔韌性.活化晶核由 於生成氫氧化物或氧化物的薄膜而減少,因此用弱鹼性 的磷酸鈦監溶液或草酸溶對鋼鐵表面進行處理,可使大 多數的晶核重新活化和復原,細化晶粒,增加晶粒數.

1.2.鄰酸監膜成機理和構成

1.2.1分類 :

鋼鐵用化成處理劑 鋁用化成處理劑 鋅用化成處理劑 不銹鋼用化成處理劑 銅用化成處理劑 鎂用化成處理劑 其他化成處理劑 涂裝打底用的化成處理劑 塑性加工用化成處理劑 防銹用化成處理劑 耐磨用化成處理劑 絕緣用化成處理劑 塑膠疊片用化成處理劑

1.2.2涂裝打底用皮膜特點:

3.2 通電電鍍(1通過導電使產品上達到一定厚度的金屬鍍層

(2)可以得到全光亮的鍍層 (3) 相對於化學鍍.有較好的軔性.

4.噴砂

使工件表面受到噴射砂粒的沖擊而進行清 理,除鏽或粗化的過程. 目前公司使用的砂子規格:玻璃珠 (ROHS)#220金剛砂(ROHS)#180 技朮要求: 1.噴砂表面紋路均勻,無划痕,污染,大理石花 紋,腐蝕痕跡或疏松粉末.不可出現明顯色 差 2.如有客戶“噴砂”標准樣板,噴砂表面的 外觀必須與樣板一致.

五金件常見表面處理介紹

Daniel TU 2005.12.10

常見表面處理種類

一.鄰化處理(皮膜) 二.陽極氧化 三.電鍍. 四.噴砂 五.拉絲

電化學及化學轉化學

• 1.鉻酸監處理(鋼鐵上 的鋅,鉻鍍層,鋁, 鎂, 銅) • 2.磷酸監處理(磷化) • 3. 陽極氧化(鋁, 鎂, 鈦及它們的合金 • 4.化學氧化(鋁及其合 金,鋼鐵等等)

2.陽極氧化

又稱為電化學氧化,陽極化 2.1鋁及鋁合金的陽極化 2.2其他材料的陽極氧化

Байду номын сангаас

2.1.1鋁及鋁合金的陽極氧化膜 特性

(1)多孔性

硫酸陽極化膜每平方微米大約有800個孔,草酸陽極化膜每平方微米大 約有60個孔.由於氧化膜具有多孔狀結構,所以膜層有很好的吸附性, 對各種染料表現出很好的吸附能力,幫氧化膜能進行化學著色,染成 不同的顏色;另外也可在膜孔底部電沉積金屬,使氧化膜不僅具有防 護作用,還有裝飾作用. (2)良好的耐磨性 由於陽極化膜硬度高,因此耐磨性好. (3)氧化膜的電絕緣性和絕熱性 良好的電絕緣性使陽極化產品可作為電機和變壓器的繞線圈,但其缺 點是彈性小.良好的絕熱性使有氧化膜存在的情況下,可防止零件在 瞬間高溫的情況下熔化.

致密, 均勻, 薄得適當 結晶粗大會吸入涂料而減少光澤:不均勻會 降低涂裝後的耐蝕性;由於磷酸監膜很硬 很脆,皮膜過厚的話,涂裝後遭後到彎曲或 衝擊等外力時,即使別無缺陷,也可能脫落

1.2.3防銹用皮膜特點:

致密, 均勻, 厚度越厚越好,孔隙率越低越好.

美軍規格MIL-C-16173C要求的磷酸監皮膜 的防銹性

美軍MIL-C-16173C 標準

類型 等級 1 2 磷酸鐵 3 4A 4B 1 2 3 補助加工 施行另外規定的防銹油 施行MIL-L-3150的潤滑油 不補助加工 進行無機密封,不進行補助加工 進行無機密封,施行MIL-L-3150的潤滑油 施行另外規定的防銹油 施行MIL-C-16173 Grade2的不干性防銹油 不補加工 進行無機密封,不進行補助加工 進行無機密封,施行防銹油或高熔點蠟. 進行無機密封,且染上規定色. 進行無機密封及染色,施行防銹油或蠟. 進行無機密封,施行規定的防銹油 48 2 24 72 24 72 24 24 1.5 24 72 監水濆霧試驗

5.拉絲

是一種砂帶磨削加工,通過砂帶對金屬表面進行 磨削加工,去除金屬表面缺陷,并形成具有一定 粗糙度,紋路均勻的裝飾表面. 砂帶規格:#120.#150.#180.#220 技朮要求 : 1拉絲表面紋路均勻,無划痕,污染,燒傷和腐蝕現 象.紋路方向需要與客人要求一致. 2.如有客戶"拉絲"標准樣板,拉絲表面的外觀必 須與樣板一致.

3.電鍍

電鍍的分類: 3.1化學鍍:(1不需要通電,將鍍件直接浸入溶液即可.

(2) 可在金屬,半導體和非導體材料上直接進行. (3) 可在零件表面獲得厚度均勻的鍍層. (4) 通過自催化特性可得到任意厚度的鍍層. (5) 膜層空隙少,致密,具有很好的耐蝕性,很高的硬度 和耐磨性.鍍液穩定性差,更新快,成本比電鍍高.

1.磷酸監皮膜處理

大陸稱為磷化處理 分子式為: 2H3PO4+M→M(H2PO4)+H23M(H2PO4)2→ 4H3PO4+M3(PO4)2M(H2PO4)2→MHPO4+H 3PO4 生成的M3(H2PO4)2和MHPO4為磷酸監膜的 主要成分

1.1磷酸監皮膜的性質和用途

(1) 耐蝕性: 在大氣條件下很穩定,在有機油類,苯,苯及各種氣種體燃料中有很好的 耐蝕性.但磷酸監皮膜不耐酸,鹼,氨,海水及水蒸氣等.磷酸監膜經過 封閉處理後能大大提高其耐蝕性. (2) 吸附性: 磷酸監膜具有多孔構,有很好的吸附性,因此常用作油漆的底層和吸附 潤滑油後作為減摩層和潤滑層. (3) 電絕緣性: 磷酸監膜是高電阻膜層,有很好的電絕緣性,擊穿電壓為240~250V,涂 絕緣漆後可耐1000~1200V,又由於磷酸監膜不影響透磁性,因此常 用作電磁裝置的硅鋼片. (4)不粘附熔融金屬的特性: 此特性用於在熱浸鋅,錫鉛合金時保護不需要浸涂部分.在澆鑄減摩合 金和電機鑄鋁轉子時,將鋼膜作磷酸監處理,以防粘附.

Thank!

因經驗不是很丰富.不足之處望提出. 我們共同來探討!

2.1.3陽極化的反應過程和膜的 構成 &膜的組成

2.1.3.1陽極反應:Al3e→Al3+Al3++3O2→Al2O3 陰極反應:6OH-→3H2O+3O2--2H++2e→H2 2.1.3.2未封閉膜: Al2O378.9% Al2O3· H2O 0.5% Al2(SO4)320.2%H2O 0.4% 水封閉後的膜:Al2O361.7% Al2O3· H2O17.6% Al2(SO4)317.9%H2O2.8%

2.1.2鋁及鋁合金的陽極氧化分 類

硫酸陽極化 草酸陽極化 鉻酸監陽化 磷酸陽極化 硼酸陽極化 普通陽極化(我們一般使用此種氧化) 硬質陽極化:膜層硬度高,具有很好的耐磨性和耐蝕性.硬 氧化膜大多用於鋁的活塞, 汽缸, 液壓設備, 減震器, 齒 輪及其它鋁制零短時間的2000 C高溫.因此硬氧化膜常 作為一種能滿足特殊要求的功能性膜層.