十二辊可逆式冷轧机主压下装置液压伺服系统可靠性研究

012-十二辊可逆式冷轧机的研究与设计

十二辊可逆式冷轧机的研究与设计郗照亮,李克涵(中冶集团北京冶金设备研究设计总院)摘要:十二辊轧机是近十几年来在国内发展起来的一种新型多辊轧机,目前被较为广泛地用于冷轧合金钢、不锈钢薄板生产上。

为充分发挥我国科技自主创新的优势,本文主要介绍由我院最先开发研制出的900mm、1400mm二种规格的十二辊可逆式冷轧机的技术性能、结构原理、及设计过程,供广大同行们交流与参考。

关键词:十二辊轧机;辊系;机架;换辊;传动Research and Design for new 12-Rollers reversible rolling millXi Zhao-liang Li Ke-han(Beijing Central Research & Design Institute for Metallurgical Equipment of MCC Group)Abstract: 12-Rollers rolling mill is developed a new kind of multi-rollers rolling mill in recent decade inland. Now it is widely used for rolling thin sheet and strip of alloy steel, stainless steel. For developing ourselves independent innovation this article we mainly introduce 900mm and 1400mm the two kinds of 12-rollers reversible rolling mill that the technical data, principle construction, and the procedures of design. Reference and exchange the experiences for designers and researchers in this field.Key words: 12-rollers rolling mill;roller system;stand;change roller;transmission1 前言冷轧钢板产品因其规格薄、性能好、表面光洁,在国民经济建设诸多领域中得到广泛使用。

十二辊可逆式冷扎机液压系统可靠性研究与设计

(. 1 北京联合大学 机电学院 , 北京 10 2 ; . 0 0 0 2 北京伟世杰液压设备有 限公 司, 北京 10 7 ) 0 00

摘 要: 从设计 、 制造和调试维护各方面对提 高十二辊 可逆式冷轧机液压 系统 工作可靠性进行论述, 提 出了采 用 最新 液 压技 术 、 合理 制造 工 艺与调试规 程 , 以提 高主机 液 压 系统连 续可 靠工作 的具体 方案 和措施 。

在液压 系统 中 , 液 的洁 净 度 是 系统 正 常 工作 的 油 首要保 证 。据 资料统 计 , 8 %以上 的液 压设 备故 障 有 0 起 因于工作 油液 的污 染 。 因此 , 国家标 准 对 不 同类 型

轧制能力 和较好 的 板形 控 制 能力 , 被广 泛 用 于 冷 轧合

缸 中 , 大直 径 为 6 0 mm, 大 行 程 3 0 最 5 最 3 0 mm, 缸 单 最大 的输 出力 达到 5 0 N。 0 0k

冷 轧机 是 一种 大 功 率 、 多系 统 、 自动 化 、 控 制 高 高 精度 、 求连 续工作 的大 型液 压设备 , 要 其液 压 系统工作

( 当 NA 5级 ) 相 S 。

1 1 系 统 油 液 污 染度 的控 制 .

随着 国 内经 济建 设 的 发 展 , 轧钢 板 产 品 因其 规 冷

格 薄 、 能好 、 面 光 洁 , 汽 车 、 用 电器 、 材 等诸 性 表 在 家 建

多领域得 到广泛 应 用 。冷 轧 产 品 的生 产 难 度较 大 , 需 要 技术装 备水 平较 高 。十二辊 轧机是 2 0世 纪 8 0年代 在 国内发 展起来 的 新 型轧 机 , 由于该 轧 机 具 有 较 强 的

轧机液压伺服位置系统的自适应输出反馈控制

轧机液压伺服位置系统的自适应输出反馈控制李建雄;方一鸣;石胜利【摘要】针对具有不可测状态、未知参数和非线性的轧机液压伺服位置系统,提出一种基于高增益观测器和参数估计器的自适应输出反馈控制算法.所构造的高增益观测器不依赖于系统输入和参数估计值,它只用于估计系统状态,所设计的动态反馈控制器包括:用于保证系统稳定性的主反馈部分和抵消外部扰动和一些不确定性的补偿部分.理论分析表明,所提出的控制算法能够保证闭环系统的所有信号有界,且系统状态及其估计误差的最终收敛边界依赖于观测器的高增益值.以某650 mm可逆冷带轧机液压伺服位置系统为例进行仿真,仿真结果验证了所提出算法的有效性.%A high-gain observer and parameter estimator based adaptive output feedback control algorithm is proposed for hydraulic servo position system of rolling mill which contains unmeasurable states, unknown parameters and nonlinearies. The constructed high-gain observer is independent on control input and estimates of the unknown parameters, which is only employed to estimate the system state. The designed feedback controller contained two parts; the main feedback part which was used to ensure the system stability and the compensative part which was used to attenuate the external disturbance and some uncertainties. It can be proved that the proposed algorithm can guarantee all the signals of the resulting closed-loop system are bounded, and the boundaries of the system state and its estimation error are defined by the given high-gain. Finally, simulation was carried out on the hydraulic servo position system of 650mm reversingcold-strip rolling mill. And the simulation results show the validity of the proposed method.【期刊名称】《电机与控制学报》【年(卷),期】2012(016)001【总页数】7页(P104-110)【关键词】液压伺服位置系统;输出反馈控制;高增益观测器;参数估计;最终有界稳定【作者】李建雄;方一鸣;石胜利【作者单位】燕山大学工业计算机控制工程河北省重点实验室,河北秦皇岛066004;燕山大学工业计算机控制工程河北省重点实验室,河北秦皇岛066004;国家冷轧板带装备及工艺工程技术研究中心,河北秦皇岛066004;燕山大学工业计算机控制工程河北省重点实验室,河北秦皇岛066004【正文语种】中文【中图分类】TP2730 引言电液伺服系统因其具有功率体积比大、响应速度快、控制精度高等优点,在工业过程中得到了广泛应用。

1250单机架可逆冷轧机AGC液压伺服系统设计开题报告

1250单机架可逆冷轧机AGC液压伺服系统

设计开题报告

自查报告。

在进行1250单机架可逆冷轧机AGC液压伺服系统设计开题报告

的撰写过程中,我进行了以下自查:

1. 标题是否准确描述了报告内容,我确认标题准确地描述了报

告的内容,即涉及1250单机架可逆冷轧机AGC液压伺服系统设计的

开题报告。

2. 报告结构是否合理,我检查了报告的结构,确认了包括引言、背景、目的、研究内容、研究方法和预期成果等部分,结构合理、

逻辑清晰。

3. 文字表达是否准确清晰,我仔细检查了报告中的文字表达,

确保使用了准确、清晰的语言,避免了歧义和模糊表达。

4. 数据和信息是否准确,我对报告中涉及的数据和信息进行了

核对,确认它们的准确性和可靠性。

5. 参考文献是否齐全并规范引用,我检查了报告中的参考文献,确保引用规范并齐全。

在自查过程中,我发现了一些需要修改和完善的地方,并进行

了相应的修改。

经过自查,我相信1250单机架可逆冷轧机AGC液压

伺服系统设计开题报告已经达到了预期的质量要求。

国产双机架十二辊冷轧生产线

国产双机架十二辊冷轧生产线【摘要】介绍了昆钢建成的国产化1400双机架十二辊可逆式冷轧机生产线,对其运行情况、性能、新技术进行了说明,并对国产化多辊轧机前景进行展望。

【关键词】双机架十二辊可逆轧机;发展趋势由于近期受市场大环境影响,带钢比其它品种钢的效益要好一些,所以我公司的热带生产线近期准备复产。

由此我们也走访了几家有代表性的企业,学习一下他们的先进经验,也为我们后期工作的开展,打好坚实的基础。

现将我们参观的昆钢国产化1400双机架十二辊可逆式冷轧机生产线做一简单总结。

昆钢集团于2006年建成由北京斯蒂尔罗林科技发展有限公司整体设计的十二辊双机架可逆式轧机生产线。

目前己正常生产,运情情况良好,经昆钢工程质监站按国家冶金工程质量验收标准核算验为冶金工程优良项目。

设计辊面宽1400mm,最高轧速10m/s,最高产量15万吨。

1.生产线简介两台十二辊可逆式冷轧机,入口配有三辊直头机以矫直带钢头,并使钢带头形成“蛇头”利于穿带,机前、机后各有一台卷取机,轧机出、入口及机架中间各配有一个测厚仪及激光测速装置。

工艺流程:天车→储料架→上卷小车→开卷机→直头机→垂直导卫对中→张力辊→测厚仪→1#机架→2#机架→测厚仪→除油机→张力辊→卷取机→经合理道次轧制→卷取机→卸卷小车→储料架→打包→称重→入库可逆式双机架机列简图2.双机架十二辊可逆式冷轧机主要技术参数(详见表1)3.双机架十二辊可逆式轧机的新技术发展3.1 双机架十二辊可逆式冷轧机的优越性1-2-3塔形辊系,设计上参照国外现有技术并根据买方实际需求专门设计,最外层支撑辊为分段式多点支撑背衬轴承辊。

采用上下剖分式辊箱和整体机架结构,并设有液压平衡。

双机架十二辊可逆式冷轧机具有生产规模小、投资少、品种规格变换快而批量小的特点,使它在服务个性化用户的需求上,特别是一些高附加值产品上,优越性很明显。

双机架十二辊可逆式冷轧机与单机架可逆式轧机基本相同,仅主轧机为2机架连轧,入口侧与出口侧均可卸卷,这样可实现的轧制方案:1次单向轧制就可完成2个道次。

1250单机架可逆冷轧机AGC液压伺服系统设计开题报告

燕山大学1250单机架六辊可逆冷轧机液压AGC伺服系统设计课题名称:毕业设计学院(系):机械工程学院年级专业:10级机电控制学生姓名:张宜明指导教师:张齐生完成日期:2014、3、28一、综述本课题国内外研究动态,说明选题的依据和意义近年来,钢铁工业迅速发展,钢材市场的竞争也愈演愈烈。

目前,国内的经济正处于转型的调整期,经济面临下行的压力,钢铁行业也已进入去产能阶段,这也就对国内焦炭市场需求形成拖累。

但是就在焦炭产能、产量连年增加的同时,它的市场需求却在转弱,2014年国内焦炭市场行情也很难出现亮点,焦炭价格将进一步的下降。

在所有的尺寸精度指标中,板带材厚度精度是板带材产品的两大质量指标之一。

厚度自动控制(Automatic Gauge Control 简称 AGC)是现代化冷轧薄板生产中实现高精度轧制的重要手段,其目的是获得带材纵向厚度的均匀性,从而生产出合格的产品。

目前,随着轧制理论、控制理论和人工智能理论的发展,以及他们在轧制工程中的应用,板带产品的厚度精度和板形指标也有了大程度的提高。

而且厚度自动控制已成为了现代化板带材生产中不可缺少的组成部分]1[。

同时液压AGC具有响应速度快、控制精度高的优点,成为当今新建轧机和欲改造轧机的首选技术,成为生产厂家在未来激烈市场竞争中取得优势的重要保证。

液压AGC系统是借助于液压压下系统,通过电液伺服阀控制液压缸位移量来实现带钢厚度自动控制的系统。

所以,液压AGC系统成为厚度自动控制系统的发展新的方向。

今天,世界上所有新建的或改建的带钢热连轧机几乎都采用液压AGC系统。

近液压AGC(自动厚度控制)系统是提高宽带热连轧的板厚度精度,控制板形,带材合格率的重要技术,AGC系统的动态品质和静态品质的好坏直接影响到系统的稳定性,响应的快速性以及控制精度]3[。

正在取代电动AGC成为当今新建的轧机和欲改造轧机的首选技术。

板带轧机液压AGC系统的主要功能是实现压下位置的自动控制(液压APC)以及板厚自动控制(液压AGC)。

1250单机架可逆冷轧机AGC液压伺服系统设计开题报告

1250单机架可逆冷轧机AGC液压伺服系统

设计开题报告

自查报告。

根据项目要求,我们团队对1250单机架可逆冷轧机AGC液压伺服系统设计进行了自查。

自查的目的是确保系统设计符合客户要求和技术标准,并且能够正常运行和提供稳定的性能。

在自查过程中,我们团队重点关注了以下几个方面:

1. 设计符合客户要求,我们对客户提出的要求进行了详细的分析和比对,确保系统设计能够满足客户的生产需求和技术要求。

2. 技术标准符合性,我们对液压伺服系统设计所涉及的技术标准进行了全面的审查,确保系统设计符合相关的行业标准和规范。

3. 系统运行稳定性,我们对系统设计进行了模拟和测试,确保系统能够稳定运行并提供可靠的性能。

在自查过程中,我们发现了一些需要改进的地方,并及时进行

了调整和优化。

经过自查和改进,我们相信1250单机架可逆冷轧机AGC液压伺服系统设计已经达到了客户要求和技术标准,并且能够提供稳定的性能。

我们将继续对系统设计进行跟踪和监控,确保系统能够在实际应用中达到预期的效果,并及时进行调整和改进。

同时,我们也将积极与客户进行沟通和协作,确保系统设计能够满足客户的需求并得到认可。

总的来说,通过自查过程,我们对1250单机架可逆冷轧机AGC 液压伺服系统设计进行了全面的审查和改进,确保系统能够达到客户要求和技术标准,为项目的顺利进行奠定了良好的基础。

关于连轧管机液压伺服系统的研究的开题报告

关于连轧管机液压伺服系统的研究的开题报告

题目:连轧管机液压伺服系统的研究

一、研究背景和意义

连轧管是一种重要的管材加工方式,具有生产效率高、成本低等优势,被广泛应用于工业生产领域。

为了保证连轧管的加工精度和生产效率,其液压伺服系统是至关重要的关键技术之一。

本论文旨在探究连轧管机液压伺服系统的关键参数和优化方法,为提高连轧管机的生产效率和加工精度提供支持。

二、研究内容

1. 连轧管机液压伺服系统的结构与工作原理分析;

2. 连轧管机液压伺服系统的关键参数与控制策略研究;

3. 基于MATLAB/Simulink软件的连轧管机液压伺服系统仿真分析;

4. 连轧管机液压伺服系统优化设计及实验验证。

三、研究方法

本研究采用理论分析、仿真模拟和实验验证相结合的方法,具体步骤如下:

1. 理论分析:深入研究连轧管机液压伺服系统的结构、工作原理和关键参数,分析系统的优势和不足之处,为后续的仿真分析提供基础;

2. 仿真分析:利用MATLAB/Simulink软件建立连轧管机液压伺服系统的仿真模型,通过仿真实验,分析系统的稳定性、精度等关键性能指标,并优化控制策略;

3. 实验验证:结合实际设备,进行系统优化设计和实验验证,检验系统的稳定性和控制精度。

四、研究成果和预期目标

本研究的预期目标是设计并优化连轧管机液压伺服系统的控制策略,提高系统的工作效率和加工精度,实现系统的自适应调整和优化控制。

同时,本研究还将探究液压伺服系统的减振和降噪技术,为连轧管机的工作环境提供更佳的噪声控制效果。

本研究将为相关领域的学术研究提供参考和支持,为连轧管机液压伺服系统的技术创新提供有益的帮助。

冷轧机弯辊液压系统设计

冷轧机弯辊液压系统设计冷轧带钢作为高附加值的钢铁产品用途十分广泛。

主要用于汽车制造、包装、机电产品等方面。

带钢冷轧的生产技术水平不仅代表着一个国家钢铁工业的综合实力,也关系着工业生产链条的各个环节。

随着社会的飞速发展,工业产品需求层次的提高,钢铁企业对板带钢的尺寸精度和形状精度提出了更高要求,板形是板带产品的重要质量指标之一,而板形控制是板带产品质量保证体系中一个非常重要的环节。

为了满足现代板带生产的高质量和高生产率,不仅要求板形控制具有较高的精度,而且还要有较强的在线可调性。

一、液压弯辊板形调节装置简介液压弯辊调节装置出现于20 世纪60 年代,液压弯辊最早应用于橡胶、塑料、造纸等工业部门,以后才逐步应用到金属加工中来,并发展成为一个行之有效的板形控制方法。

现代轧机大多数都有液压弯辊装置对工作辊辊形进行调整。

其基本原理是:通过装设在轴承座之间的液压缸向工作辊或支承辊辊颈施加液压弯辊力,使轧辊产生附加弯曲,来瞬时地改变轧辊的有效凸度,从而改变承载辊缝形状和轧后带钢的延伸沿横向的分布,以补偿由于轧制压力和轧辊温度等工艺因素的变化而产生的辊缝形状的变化,保证生产出高精度的产品。

只要根据具体的工艺条件来适当地选择液压弯辊力,就可以达到改善板形的目的。

弯辊装置的突出优点是能迅速调整轧辊凸度,控制无滞后,与其它辊形控制手段相配合能进一步扩大板形调节能力和效果。

二、液压伺服系统的特点分析弯辊液压系统是电液伺服力控制系统,因此我们有必要了解一下液压伺服系统。

液压伺服控制系统是在液压传动和自动控制理论基础上建立起来的一种自动控制系统。

许多工业部门和技术领域对高响应、高精度、高功率-重量比和大功率的液压伺服控制系统的需要不断扩大,促使液压伺服控制技术迅速发展。

特别是反馈控制技术在液压装置中的应用、电子技术与液压技术的结合,使液压伺服控制系统这门技术不论在元件和系统方面,还是在理论和应用方面都日趋完善和成熟,并形成一门新的学科,成为液压技术的重要发展方向之一。

十二辊可逆式冷轧机轧制工艺润滑和轴承润滑系统研究与设计

收稿 日期 :0 83— 1 2 0 431 作者简介 : 毛智勇( 94 )男 , 15 一 , 浙江奉化人 , 教授 , 主要从事 流体传动与控制 的研究工作 。

Байду номын сангаас制液混人流到背衬轴承中, 也会缩短轴承的使用 寿命 。

维普资讯

液压 与 气动

精 度 、 求 连 续 工 作 的 大 型液 压 设 备 , 广泛 用 于 冷 要 被

工艺轧制和背衬轴承润滑的单 一乳化液润滑冷却系 统。 它采用同一种具有 良好润滑性和超强冷却能力的 乳化 液作 介 质 , 通过 一个 集 中润滑 系 统 同时对 工 艺 轧 制和背衬轴承进行润滑和冷却 , 彻底解决 了传统润滑 方式 中由于工艺轧制和背衬轴承使用不同的润滑介 质而造成的液体混合问题。

1250单机架可逆冷轧机AGC液压伺服系统设计开题报告

1250单机架可逆冷轧机AGC液压伺服系统

设计开题报告

自查报告。

根据项目要求,我们团队负责设计1250单机架可逆冷轧机AGC

液压伺服系统,现就我们的设计方案进行自查报告如下:

一、设计方案合理性自查。

1. 我们团队对1250单机架可逆冷轧机的工作原理和要求进行

了充分的了解和分析,确保设计方案符合实际需求。

2. 我们对AGC液压伺服系统的相关技术进行了深入研究,确保

设计方案的可行性和可靠性。

3. 我们充分考虑了系统的稳定性、精度和响应速度等关键指标,确保设计方案能够满足客户的要求。

二、设计方案技术性自查。

1. 我们团队对液压伺服系统的相关技术进行了全面的分析和比较,确保选用了最适合的技术方案。

2. 我们对系统的控制策略、传动装置、液压元件等关键部件进行了详细的设计和计算,确保技术方案的可行性和稳定性。

3. 我们对系统的安全性和可靠性进行了充分考虑,确保设计方案符合相关标准和规范要求。

三、设计方案经济性自查。

1. 我们团队对系统的成本进行了详细的分析和评估,确保设计方案在满足客户需求的前提下尽可能降低成本。

2. 我们对系统的能耗进行了充分考虑,确保设计方案能够实现节能减排的目标。

3. 我们对系统的维护成本进行了充分考虑,确保设计方案能够降低客户的运营成本。

综上所述,我们团队在设计1250单机架可逆冷轧机AGC液压伺服系统的过程中,充分考虑了方案的合理性、技术性和经济性,确

保设计方案能够满足客户的需求并具有良好的可行性和可靠性。

我

们将继续不断完善设计方案,确保项目顺利实施并取得良好的效果。

AGC液压伺服系统压下开题报告

AGC液压伺服系统压下开题报告钢铁工业快速进展的今日,钢材市场的竞争愈演愈烈。

随着国民经济的高速进展,科学技术不断进步,汽车、机械制造、电器和电子行业对板带材的质量提出了更高的要求。

对于板带钢来说,如何生产出厚度、宽度、板形、板凸度、平面外形等指标都符合实际需要的产品是关键的技术所在。

在全部的尺寸精度指标中,厚度精度是衡量板材及带材的最重要的质量指标之一。

厚度自动掌握(Automatic Gauge Control 简称 AGC)是提高带材厚度精度的重要方法,其目的是获得带材纵向厚度的匀称性,从而生产出合格的产品。

目前,厚度自动掌握已成为现代化板带材生产中不可缺少的组成部分。

从50时代初步应用到现在,已进展到非常成熟的地步。

板厚掌握技术及其理论的进展经受了由粗到细、由低到高的进展过程。

20世纪30时代以前,近代轧制理论处于孕育萌生期。

20世纪30~60时代,是轧机的常规自动调整阶段。

该阶段中轧制理论的进展和完善为板带轧机的厚度掌握奠定了基础。

同时随着自动调整理论和技术的进展 ,并逐步应用于轧制过程 ,使轧机的掌握步入了常规模拟式调整的自动掌握阶段。

20世纪 60~80时代,进入计算机掌握阶段;60时代中期涌现了热连轧机进展的鼎盛时期;60时代后期,逐步过渡到以计算机设定和微机进行DDC过程掌握阶段,并将这种掌握方式大量应用于冷连轧机;70时代起,液压厚控技术的应用使板厚掌握技术发生了重大变革。

20世纪 80时代到现在,板厚掌握向着大型化、高速化、连续化的方向进展,成为板厚技术进展的新阶段。

这一阶段已将板厚掌握的全过程溶入计算机网络掌握的自动化级和基础自动化级[1]。

近年来,国内外在板形和板厚等掌握技术方面取得了很多新的进展。

国外早在五十时代就开始在电动机械压下轧机上采纳AGC掌握技术以提高带材纵向厚度精度。

国外轧机的厚度掌握应用于电动机械轧机和液压轧机、冷轧机和热轧机、连轧机和单机架轧机[2]。

1250单机架可逆冷轧机AGC液压伺服系统设计开题报告

1250单机架可逆冷轧机AGC液压伺服系统设计开题报告英文回答:Project Title: Design of a Hydraulic Servo System for a Reversible Cold Rolling Mill AGC System。

Introduction:The automated gauge control (AGC) system plays a vital role in ensuring the dimensional accuracy and quality of the rolled strip in a cold rolling mill. In a single-stand reversible cold rolling mill, the AGC system must be able to quickly and accurately adjust the roll gap to compensate for variations in the incoming strip thickness. Hydraulic servo systems are commonly used for this purpose due to their high power density, fast response, and ability to handle large forces.Objectives:The main objective of this project is to design a hydraulic servo system for a 1250 single-stand reversible cold rolling mill AGC system. The system should meet the following requirements:Fast response time (less than 10 ms)。

冷轧机弯辊伺服系统控制方案

冷轧机弯辊伺服系统控制方案

文/ 刘 敬 磊

式的划分 ,其一是手动调节系统 :其二是 自动

液 压 弯 辊 伺 服 控 制 系统 通 过 现代化 先进的 电液伺 服控制技 术, 轧机正 负辊通过伺服 阀 实现控 制, 能 够有 效的 满足 轧制 带材板 型 精 度 的要 求。本 文 以具体 的 工程 为 实例,在 阐述 了冷 轧机 液压 弯辊 伺服 控 制 系统的 两种基 本 形 式的 基 础之 上,进 一 步 阐述 了相 应 的 控制解决方案。

分析 ,可 以看 出,第二种思路显然可 以更好 的

保证在轧制过程 中弯辊控制带材板型的需要。

菱 压 弯辊伺服 系统

在 原 理方 面,弯 辊伺 服系 统对板 型控 制

承 座 和 凸块 之 间建 立 了正 弯 辊 ,实 现 了在 正 负

弯缸的数量都是八块 ,实现 了工作辊 的快速换 辊, 减少辅助设备 的时 间。 后一种 结构方式 中,

键词 】液压伺服控制 弯辊 系统 正 弯 负弯

个伺服阀控制 。 证轧制过程 中进行正弯控制和负弯控制切换时 在 前一种 结构 方式 中,正 弯和 负弯 有各 压 力 的 平 稳 过 渡 。 自的伺服 阀控制 。在轧机排放上设计 了弯辊缸 凸块 ,并且将正弯缸置于其 中,在共工作辊轴 通 过对第 一种 和第 二种控 制 思路 的比较

一

弯液压 阀在弯辊工作过程 中是 同时展开工作 , 定为 . 1 0 0 %~ 1 0 0 %, 如 果 给定 压 力 是 0 ,我 们

假 设弯 辊系 统 的最大 工作 压力 是 1 4 MP a ,正 弯 工作 压力和 负弯 工作 压力都 可 以控制 最低

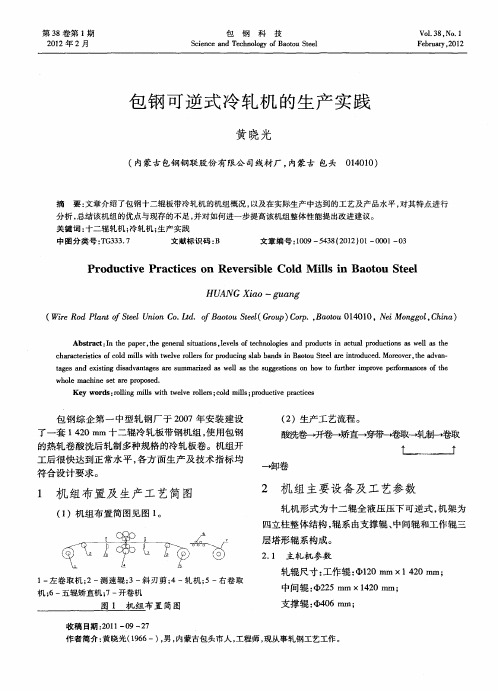

包钢可逆式冷轧机的生产实践

c aa t r t so od mi sw t e v o lr o r d c n lb b n si o o te r t d c d Mo e v r t ea v n h r ce i i fc l l iht l er l sfrp o u i gsa a d n Ba t u S e lae i r u e . r o e ,h d a - sc l w e n o

≥ 、

层 塔形辊 系 构成 。 2 1 主轧机 参数 .

轧辊尺寸: 工作辊 : 10m 1 2 m;  ̄ 2 m× 0m 4

1一左卷 取机 ; 2一测速 辊 ; 3一斜刃 剪 ; 4一轧机 ; 5一右 卷取 机; 6一五辊矫直机 ; 7一开卷机

中间辊 : 2 m ×12 m; 2 5m 4 0m 支撑 辊 : ̄0 m; q 6m 4

第1 期

IP— C MS测定钢 中痕 量元 素 A 、 IB

3 精 密度试 验、 准确度 的测定

分 别 采 用 钢 铁 标 准样 品 , 实 验 方 法进 行 精 密 按 度 、 确 度试 验 , 果见 表 4 准 结 。

表 4 精密度和 回收率 ( =8 n ) %

的 含 量 ,测 定 范 围 A .0 0 % 一0 1 。 1 0 0 5 .0 %

‘

和 中间辊 在板宽 范 围之 外 脱 离 接触 , 而 可 有 效 的 从

消 除有 害接 触弯 距 , 由此 工 作 辊 弯 辊 的 控 制 效果 得

到 了大 幅增 强 , 可适应 板 宽 的变化 , 现轧 机 的较 大 实

横 向刚 度 , 用 原理 图见 图 4 作 。

最 大 卷重 :3t 2 ; 生 产 钢种 : 碳 、 普 低合 金 、 电工 钢 、 锈 钢 ; 不 产 品厚度 :.5— . l ; 0 1 0 51 l宽度 :6 5 m; T n 90—1 0m 2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

生

P (l 2 A/ ) l A

P (1 2’ A/ ) 2 A

引 言

液伺 服 阀替代 “ 嘴一 板 ” 喷 挡 电液 伺 服 阀 的可行 性 。对 探 寻提高 轧机整 体运行 的 可靠性和 降低运 行维护成 本

具有 一定 的现实 意义 。

1 轧机 是上 世纪 8 2辊 0年 代在 国 内发展 起来 的新

型轧机 , 由于该 轧机 具有较强 的轧 制能力 和较好 的板形 控制能力 , 泛用于冷轧合金钢 和不锈钢薄板生产 。 被广

1 8

液压与 气动

21 0 0年第 1 O期

十 二 辊 可 逆 式 冷 轧 机 主 压 下 装 置 液 压 伺 服 系 统 可 靠 性 研 究

毛智勇 。 刘 建 Th t d n r la ii fma n p e sn e i e h d a l e v y t m e su y o e ib l y o i r s i g d vc y r u i s F- s se t c o

服 阀控液压 缸 系统组成 。 自动厚 度调控 系统 通常 均 由 多种 厚度 自动控 制系统 组成 , 为 A C即厚 度 自动 控 称 G

图 1 液 压 压 下位 置 控 制 系统 方 框 图

制 系统 ( uo acG ueC n o,简 称 A C , 目的 A tm t ag ot l i r G )其 是获 得板带 材纵 向厚度 的均 匀性 , 生产 出合格 产 品 , 是 提高带 材厚 度精度 的重 要方 法 。 由于 电液伺 服 阀具 有

作 者简介 : 毛智勇( 94 ) 男 , 15 一 , 浙江奉化人 , 教授 , 主要从事

流体传动与控制 的研究工作 。

21 00年第 1 O期

液压与 气动

1 9

要液压缸无杆腔与有杆腔面积之 比( A ) , A/ ≠1 则在 运动换 向的瞬间, 即伺服阀 d d = x/ t 0附近 , 一定会 出

运动状况

Pl

— —

现巨大的压力跃变( 见表 1 , ) 必然引起油液的“ 内爆” 或“ 外爆 ” 系统不能平稳的工作 。 ,

● <0 p x 0附近出现压力跃变 =

表 1 阀与 缸 不 匹配 引起 的压 力跃 变 值

_> 0 p

~ — — — — —

j 丝一 L

挡板 ” 电液伺服 阀作 为伺服 控 制单元 出现 的抗 污 染 能力差 , “ 式 易 卡死 ” 对 维护要 求 高, , 系统整 体 运行 的 可 靠性 受到 制约 等 问题 , 出了采 用抗 污染能 力强 , 行可 靠度 高的“ 流 管” 电液伺服 阀替代 “ 提 运 射 式 喷嘴 一 板 ” 挡

由于压 下液 压缸 采用 的是 活 塞 缸 , 为不 对 称液 压

缸。而实际上电液伺服阀无论是“ 喷嘴一 挡板” 阀还是

“ 流管 ” , 际上 自身 都 构 成 了 一个 闭 环 控 制 系 射 阀 实

精度高和响应快 的特点 , G A C多采用“ 喷嘴- 挡板” 式 电液伺服阀控制执行元件 ( 液压缸或液压马达) 以实 , 现对轧制板带材厚度和板形 的控制。但 由于“ 喷嘴一 挡 板 ” 电液伺 服 阀价格 昂贵 , 式 抗污染 能力差 , A C的 使 G

f r 1 一 i h r v ri l o d r l n l 0 2 h g e e sb e c l ol g mi i l

MAO Z i o g I in h— n ,L U Ja y

( 北京联合大学 机 电学院 , 北京

10 2 ) 00 0

摘

要 : 文对 多辊 可逆 式冷轧机 主压 下装 置液压 伺服 系统进 行 了分析 研 究 。针 对 目前采 用 的“ 嘴. 该 喷

1 1 压 下装置 液压位 置伺服 控制 系统 结构 .

轧机 压下液 压位 置 伺 服 控 制 系统 ( 图 1 , 位 见 )为

置 闭环 , 负载类 型一般 为弹性 负载 。

压缩 率 , 而达 到节能 和 降低 产 品单产成 本 的 目的。 从 轧机压 下装 置通 常 由 自动厚 度调控 系统 和液压 伺

本文所 介绍 的 1 0 m 十 二 辊 双 机 架 可 逆 冷 轧 4 0m 机组 , 机 采 用 123塔 形 辊 系 结 构 , 作 辊 直 径 主 .. 工

10~1 0m 可不 经 中间退 火 , 到 9 % 以上 的总 1 2 m, 达 O

1 压 下装 置液压 位置 伺服控 制 系统数学模 型 的建 立

制造 成本 、 维护成 本较 高 , 而影 响 了系 统运行 的 可靠 从 性和性 价 比。本 文主 要研 究 的是采 用 “ 流 管 ” 电 射 式

统, 其执行部分均为Байду номын сангаас通滑阀。因此, 采用对称四通阀

与不 对称 液压缸 的 控制 存 在 不相 容 性 。研 究表 明 , 只

收 稿 日期 :000 - 2 1-32 4

维护 性和 可靠性 , 供 了设 计依 据。 提

关 键词 : 下装置 ; 压 液压伺 服 系统 ; T A / i uik仿 真 ; 态特性 MA L B Sm l n 动 中图分类 号 : H17 文献 标识 码 : 文 章编号 :0 04 5 ( 0 0 1 -0 80 T 3 B 10 -8 8 2 1 )00 1 - 4