第十一章 刻蚀

微电子工艺课件资料

三、起始材料--石英岩(高纯度硅砂--SiO2)

1. SiO2+SiC→Si(s)+SiO(g)+CO(g) 冶金级硅:98%;

300oC

2. Si(s)+3HCl(g) →SiHCl3(g)+H2 三氯硅烷室温下呈液态沸点为32℃,利用分馏法去 除杂质;

3. SiHCl3(g)+ H2→Si(s)+ 3HCl(g) 得到电子级硅(片状多晶硅)。

Si:

• 含量丰富,占地壳重量25%;

• 单晶Si 生长工艺简单,目前直径最大18英吋 (450mm)

• 氧化特性好, Si/SiO2界面性能理想,可做掩蔽膜、 钝化膜、介质隔离、绝缘栅等介质材料;

• 易于实现平面工艺技术;

• 直径

二、对衬底材料的要求

• 导电类型:N型与P型都易制备;

• 晶向:Si:双极器件--<111>;MOS--<100>;

4. 放肩

缩颈工艺完成后,略降低温度(15-40℃) ,让晶体逐 渐长大到所需的直径为止。这称为“放肩”。

5. 等径生长

当晶体直径到达所需尺寸后,提高拉速,使晶体直径不再 增大,称为收肩。收肩后保持晶体直径不变,就是等径生长。 此时要严格控制温度和拉速。

6. 收晶

晶体生长所需长度后,升高熔体温度或熔体温度不变, 加快拉速,使晶体脱离熔体液面。

有效分凝系数

当结晶速度大于杂质在熔体中的扩散速度时,杂质在界面 附近熔体中堆积,形成浓度梯度。

按照分凝系数定义:

k0

Cs Cl (0)

由于Cl(0)未知,然而为了描述 界面粘滞层中杂质浓度偏离对固 相中的杂质浓度的影响,引入有效 分凝系数ke:

刻蚀工艺培训教材

式结构的设备,利用外表张力和毛细作用力的作用去除边缘和反面的N

型。

简单设备结构与工艺说明图示

HF/HNO3体系腐蚀机理

硅在HON3+HF溶液中的腐蚀速率大,而在纯 HNO3或纯HF溶液中的腐蚀速率很小。

1. 在低HNO3及高HF浓度区〔图右角区〕 等腐蚀曲线平行于等HNO3浓度线 。

2. 在低HF高HNO3浓度区〔图左下角区〕 等腐蚀线平行于HF浓度线。

湿法刻蚀相对等离子刻蚀的缺点

• 1、硅片水平运行,机碎高:〔等离子刻蚀去PSG 槽式浸泡甩干,硅片受冲击小〕;

• 2、传动滚轴易变形:〔PVDF,PP材质且水平放 置易变形〕;

• 3、本钱高:〔化学品刻蚀代替等离子刻蚀本钱增 加〕。

检验方法

• 冷热探针法

冷热探针法测导电型号

44

检验原理

• 热探针和N型半导体接触时,传导电子将流 向温度较低的区域,使得热探针处电子缺 少,因而其电势相对于同一材料上的室温 触点而言将是正的。

10

什么是湿法刻蚀

•

化学腐蚀

•

在半导体生产中,半导体材料或金属等材料与腐蚀液发生化学

反响,从而去除材料外表的损伤层或在材料外表获得一定形状的图形过

程。

•

湿法刻蚀

•

湿法刻蚀其实是腐蚀的一种,是对硅片边缘的腐蚀,但不影响

太阳电池的工艺结构。

•

HF/HNO3体系,利用其各向同性腐蚀特性,使用RENA in-line

泵液至冷却器

冷却器

泵液至刻蚀槽内槽

泵 储液槽

硅片

刻蚀槽液面

滚轴

硅片间液面

• 刻蚀槽硅片生产时正常液面

硅片完全 悬空

硅片尾部 吸附刻蚀

2024届高考一轮复习化学学案(人教版)第十一章化学实验热点第71讲以性质为主的探究类综合实验

第71讲以性质为主的探究类综合实验[复习目标] 1.能根据不同情景、不同类型实验特点评价或设计解决问题的简单方案。

2.建立解答探究类综合实验的思维模型。

类型一物质性质的探究1.物质性质探究类实验的类型(1)根据物质性质设计实验方案(2)根据物质的结构(或官能团)设计实验方案2.探究实验中常见操作及原因操作目的或原因沉淀水洗除去××(可溶于水)杂质沉淀用乙醇洗涤a.减小固体的溶解度;b.除去固体表面吸附的杂质;c.乙醇挥发带走水分,使固体快速干燥冷凝回流防止××蒸气逸出脱离反应体系;提高××物质的转化率控制溶液pH 防止××离子水解;防止××离子沉淀;确保××离子沉淀完全;防止××溶解等“趁热过滤”后,有时先向滤液中加入少量水,加热至沸腾,然后再“冷却结晶”稀释溶液,防止降温过程中杂质析出,提高产品的纯度加过量A试剂使B物质反应完全(或提高B物质的转化率等)温度不高于××℃温度过高××物质分解(如H2O2、浓硝酸、NH4HCO3等)或××物质挥发(如浓硝酸、浓盐酸)或××物质氧化(如Na2SO3等)或促进××物质水解(如AlCl3等)减压蒸馏(减压蒸发)减小压强,使液体沸点降低,防止××物质受热分解(如H2O2、浓硝酸、NH4HCO3等)蒸发、反应时的气体氛围抑制××离子的水解(如加热蒸发AlCl3溶液时需在HCl气流中进行,加热MgCl2·6H2O制MgCl2时需在HCl气流中进行等)配制某溶液前先煮沸水除去溶解在水中的氧气,防止××物质被氧化反应容器中用玻璃管和大气相通指示容器中压强大小,避免反应容器中压强过大1.某小组用如图所示装置进行实验(夹持仪器和A中加热装置已略),以验证Fe3+、Cl2、SO2氧化性的强弱。

半导体制造技术复习总结

半导体制造技术复习总结半导体制造技术复习总结第⼀章半导体产业介绍1、集成电路制造的不同阶段:硅⽚制备、硅⽚制造、硅⽚测试/拣选、装配与封装、终测;2、硅⽚制造:清洗、成膜、光刻、刻蚀、掺杂;3、半导体趋势:提⾼芯⽚性能、提⾼芯⽚可靠性、降低芯⽚价格;4、摩尔定律:⼀个芯⽚上的晶体管数量⼤约每18个⽉翻⼀倍。

5、半导体趋势:①提⾼芯⽚性能:a关键尺⼨(CD)-等⽐例缩⼩(Scale down)b每块芯⽚上的元件数-更多 c 功耗-更⼩②提⾼芯⽚可靠性: a⽆颗粒净化间的使⽤ b控制化学试剂纯度c分析制造⼯艺 d硅⽚检测和微芯⽚测试e芯⽚制造商成⽴联盟以提⾼系统可靠性③降低芯⽚价格:a.50年下降1亿倍 b减少特征尺⼨+增加硅⽚直径c半导体市场的⼤幅度增长(规模经济)第⼆章半导体材料特性6、最常见、最重要半导体材料-硅:a.硅的丰裕度 b.更⾼的熔化温度允许更宽的⼯艺容限c.更宽的⼯作温度范围d.氧化硅的⾃然⽣成7、GaAs的优点:a.⽐硅更⾼的电⼦迁移率; b.减少寄⽣电容和信号损耗; c.集成电路的速度⽐硅制成的电路更快; d.材料电阻率更⼤,在GaAs衬底上制造的半导体器件之间很容易实现隔离,不会产⽣电学性能的损失;e.⽐硅有更⾼的抗辐射性能。

GaAs的缺点: a.缺乏天然氧化物;b.材料的脆性; c.由于镓的相对匮乏和提纯⼯艺中的能量消耗,GaAs的成本相当于硅的10倍; d.砷的剧毒性需要在设备、⼯艺和废物清除设施中特别控制。

第三章器件技术8、等⽐例缩⼩:所有尺⼨和电压都必须在通过设计模型应⽤时统⼀缩⼩。

第四章硅和硅⽚制备9、⽤来做芯⽚的⾼纯硅称为半导体级硅(semiconductor-grade silicon, SGS)或电⼦级硅西门⼦⼯艺:1.⽤碳加热硅⽯来制备冶⾦级硅SiC(s)+SiO2(s) Si(l)+SIO(g)+CO(g)2.将冶⾦级硅提纯以⽣成三氯硅烷Si(s)+3HCl(g) SiHCl3(g)+H2(g)3.通过三氯硅烷和氢⽓反应来⽣成SGS SiHCl3(g)+H2(g) Si(s)+3HCl(g)10、单晶硅⽣长:把多晶块转变成⼀个⼤单晶,并给予正确的定向和适量的N型或P型掺杂,叫做晶体⽣长。

西安交通大学微电子制造技术第十六章刻蚀

被保护层

(a) 有光刻胶图形的衬底

微电子制造技术

(b) 刻蚀后的衬底

Figure 16.1

电信学院 微电子学系 4

刻蚀工艺

• 刻蚀工艺的类型

– 湿法刻蚀 – 干法刻蚀 • 需要刻蚀的三种主要材料 –硅 – 介质 – 金属 • 有图形的刻蚀和无图形的刻蚀

微电子制造技术

电信学院 微电子学系 5

刻蚀参数

微电子制造技术

微电子制造技术

第 16 章

刻蚀

电信学院 微电子学系 1

概述

刻蚀是将硅片表面上淀积的各种绝缘介质、 金属薄膜等按照掩膜版的图形结构选择性的去除 ,以便形成各种各样的器件结构和电路的互连。

刻蚀工艺是在显影检查完后进行,一旦膜层 材料被刻蚀去除,在刻蚀过程中所造成的缺陷将 无法弥补而使整个硅片报废。

刻蚀机理

干法刻蚀系统中,刻蚀是通过化学或物理作用 或者是两个的共同作用来实现的(见图16.12)。

在纯化学机理中,等离子体产生的反应元素(自 由基和反应原子)与硅片表面的物质发生反应,为 了获得高的选择比,进入反应腔的气体都要经过慎 重的选择。等离子体化学刻蚀是各向同性的,因而 线宽控制较差。

物理刻蚀的机理是利用等离子体产生的高能离 子在强电场作用下向硅片表面加速,这些加速的离 子通过溅射刻蚀作用去除未被保护的表面材料。具 有很强的刻蚀方向性,从而可以获得高的各向异性 刻蚀剖面。刻蚀速率高,选择比差。

为了将掩膜图形复制到硅片表面的材料上,刻 蚀必须满足一些特殊的要求,包括以下刻蚀参数。

刻蚀速率 刻蚀剖面 刻蚀偏差 选择比 均匀性 残留物 聚合物 等离子体诱导损伤 颗粒沾污和缺陷

微电子制造技术

电信学院 微电子学系 6

刻蚀速率

第06章 刻蚀

(2)干法腐蚀能达到高的分辨率,湿法腐蚀较差

(3)湿法腐蚀需大量的腐蚀性化学试剂,对人体和环境有害 (4)湿法腐蚀需大量的化学试剂去冲洗腐蚀剂剩余物,不经济

湿法各向同性化学腐蚀

各向同性刻蚀是在各方向上 以同样的速率进行刻蚀 胶

膜

衬底

干法刻蚀

• 干法刻蚀与湿法腐蚀相比的优点 • 刻蚀反应

干法刻蚀与湿法腐蚀相比的优点

7. 不会腐蚀金属.

VLSI/ULSI 技术中的复合金属层

钨的反刻

通孔

SiO2 ILD-2 金属1 复合层 ILD-1

钨

(a) 通孔刻穿 ILD-2 (SiO2)层 钨塞 SiO2 金属2复合层 钨塞

(b) 钨 CVD 通孔填充

(c) 钨反刻

(d) 金属2 淀积

去胶机中氧原子与光刻胶的反应

顺流等离子体 1) O2 分子进入反 应腔

湿法腐蚀需大量的化学试剂去冲洗腐蚀剂剩余物不经济各向同性刻蚀是在各方向上以同样的速率进行刻蚀衬底刻蚀剖面是各向异性具有非常好的侧壁剖面控制cd控制反应正离子轰击表面原子团与表面膜的表面反应副产物的解吸附各向异性刻蚀各向同性刻蚀溅射的表面材料化学刻蚀物理刻蚀衬底刻蚀反应腔电场使反应物分解反应离子吸附在表面反应正离子轰击表面排气气体传送rf发生器副产物电子和原子结合产生等离子体副产物解吸附阴极阳极电场各向异性刻蚀各向同性刻化学干法等离子体刻蚀和物理干法等离子体刻蚀usedprimarilyetchbackoperations

膜

衬底

具有垂直刻蚀剖面的各向异性刻蚀

各向异性刻蚀是仅在一 个方向刻蚀

胶 膜 衬底

湿法腐蚀和干法刻蚀的剖面

刻蚀中的钻蚀和过刻蚀

钻蚀 光刻胶 过刻蚀 膜 衬底

西安交通大学微电子制造技术第十六章刻蚀

Inductively Coupled Plasma (ICP)

Inert Reactive Reactive Reactive Reactive

Helicon Wave

Reactive

Dual Plasma Source Reactive

Magnetically Enhanced RIE (MERIE)

各向异性刻蚀是仅在一 个方向刻蚀

Resist Film

Substrate

Figure 16.5 具有垂直刻蚀剖面的各向异性刻蚀

微电子制造技术

电信学院 微电子学系 10

Table 16.1 湿法刻蚀和干法刻蚀的恻壁剖面

刻蚀类型

恻壁剖面Biblioteka 示意图湿法刻蚀 干法刻蚀

各向同性

各向同性 (与设备和参数

有关) 各向异性 (与设备和参数

在一批中随机抽取 3 to 5 片

在每片上测 5 to 9 个点处的刻蚀速率 ,然后计算每片的刻蚀均匀性并比较 片与片之间的均匀性

微电子制造技术

Figure 16.9 刻蚀均匀性检测方法 电信学院 微电子学系 17

残留物 刻蚀残留物是刻蚀以后留在硅片表面的刻 蚀副产物。通常覆盖在腔体内壁或被刻蚀图形的底 部。产生的原因有:被刻蚀的材料、腔体中的污染 物、膜层中不均匀的杂质分布等。

微电子制造技术

电信学院 微电子学系 3

刻蚀原理

刻蚀是利用化学或者物理方法有选择地从硅 片表面去除不需要的材料的过程。刻蚀的基本目标 是在涂胶的硅片上正确地复制掩膜图形。因此,刻 蚀过程中光刻胶层起着有效保护下面的膜层不受浸 蚀的作用。图16.1是常规COMS栅刻蚀工艺示意图。

光刻胶

第十一章 物质结构与性质(选修3)第二节 分子结构与性质

(4)利用 CO 可以合成化工原料 COCl2,COCl2 分子的结构式为

,每

个 COCl2 分子内含有的 σ 键、π 键数目为________。

A.4 个 σ 键

B.2 个 σ 键、2 个 π 键

C.2 个 σ 键、1 个 π 键

D.3 个 σ 键、1 个 π 键

答案:(1)σ 极性 (2)1∶1 (3)30 (4)D

[方法规律] “四方法”判断中心原子的杂化类型

(1)根据杂化轨道的空间结构 ①直线形—sp,②平面三角形—sp2,③四面体形—sp3。 (2)根据杂化轨道间的夹角 ①109°28′—sp3,②120°—sp2,③180°—sp。 (3)利用价层电子对数确定三种杂化类型(适用于中心粒子) 2 对—sp 杂化,3 对—sp2 杂化,4 对—sp3 杂化。 (4)根据 σ 键数与孤电子对数(适用于结构式已知的粒子) ①含 C 有机物:2 个 σ —sp,3 个 σ —sp2,4 个 σ —sp3。 ②含 N 化合物:2 个 σ —sp2,3 个 σ —sp3。 ③含 O(S)化合物:2 个 σ —sp3。

(3)实例

杂化轨 杂化轨道 杂化类型

道数目 间夹角

立体构型

实例

sp

2

180°

直线形 BeCl2

sp2

3

120° _平__面__三__角__形__ BF3

sp3

4

109°28′ 四__面__体__形__ CH4

3.配位键和配合物 (1)孤电子对 分子或离子中没有跟其他原子共用的电子对。 (2)配位键 ①配位键的形成:成键原子一方提供 孤电子对 ,另一方提供空轨道 形成共 价键。 ②配位键的表示:常用“―→”来表示配位键,箭头指向接受孤电子对的 原子。

半导体掺杂简介解读

半导体掺杂简介解读第⼗⼀章掺杂概述导电区和N-P结是晶圆内部或表⾯形成的半导体器件的基本组成部分。

他们是通过扩散或离⼦注⼊技术在晶圆中形成的。

本章将具体介绍N-P结的定义,扩散与离⼦注⼊的原理及⼯艺。

⽬的完成本章后您将能够:1.定义P-N结。

2.画出完整的扩散⼯艺流程图。

3.描述淀积步骤与推进步骤的不同。

4.列举三种类型的淀积源。

5.画出淀积和推进⼯艺的典型杂质浓度与深度位置的关系曲线。

6.列举离⼦注⼊机的主要部件。

7.描述离⼦注⼊的原理。

8.⽐较扩散与离⼦注⼊⼯艺的优势劣势。

结的定义使晶体管和⼆极管⼯作的结构就是N-P结。

结(junction)就是富含带负电的电⼦的区域(N 型区)与富含空⽳的区域(P型区)的分界处。

结的具体位置就是电⼦浓度与空⽳浓度相同的地⽅。

这个概念在扩散结的形成章节中已作过解释。

在半导体表⾯形成结的通常做法是热扩散(diffusion)或离⼦注⼊(ion implantation)。

掺杂区的形成扩散的概念扩散掺杂⼯艺的发展是半导体⽣产的⼀⼤进步。

扩散,⼀种材料通过另⼀种材料的运动,是⼀种⾃然的化学过程,在现实⽣活中有很多例⼦。

扩散的发⽣需要两个必要的条件。

第⼀,⼀种材料的浓度必需⾼于另外⼀种。

第⼆,系统内部必须有⾜够的能量使⾼浓度的材料进⼊或通过另⼀种材料。

扩散的原理被⽤来将N-型或P-型杂质引进到半导体表层深部。

然⽽,⼩尺⼨器件的要求使业界转⽽采⽤离⼦注⼊作为主要的掺杂技术。

但是,⼀旦杂质进⼊晶圆的表⾯,后续的⾼温过程都会使它继续移动。

扩散定律决定了后续的移动。

⽓相扩散的⼀个例⼦就是常见的充压的喷雾罐(图11.1),⽐如房间除臭剂。

按下喷嘴时,带有压⼒的物质离开罐⼦进⼊到附近的空⽓中。

此后,扩散过程使得⽓体移动分布到整个房间。

这种移动在喷嘴被按开时开始,并且在喷嘴关闭后还会继续。

只要前⾯的喷雾引⼊的浓度⾼于空⽓中的浓度,这种扩散过程就会⼀直继续。

随着物质远离喷雾罐,物质的浓度会逐渐降低。

半导体器件与工艺(11)

金属类型

硅化物的形成通常要求把难熔金属淀积在硅片上,接着进行高 温退火处理以形成硅化物。通常热退火步骤在一个多腔集成设备中 使用快速热退火(RTA)处理。硅化物不是阻挡层金属,在一些硅化 物中发现,硅迅速地扩散穿过硅化物。扩散发生在金属-硅化物-硅 系统的热处理过程中,硅扩散穿过硅化物进人到金属中,这降低了 系统的完整性。解决这个问题的方法是在硅化物和金属化层之间淀 积一层金属阻挡层。

金属类型

通常用作阻挡层的金属是具有高熔点的难熔金属。在芯片 制造业中,用于多层金属化的普通难熔金属有钛(Ti)、钨 (W)、钽(Ta)、钼(Mo等。用钛作为阻挡层的优点是增强 铝合金连线的附着、减小接触电阻、减小应力和控制电迁徙。 为了得到好的阻挡特性,在淀积之前,硅片在真空腔经历了清 除硅片上的自然氧化层和氧化物残留物等步骤(溅射刻蚀)。 钛钨(TiW)和氮化钛(TiN)也是两种普通的阻挡层金属 材料,它们禁止硅衬底和铝之间的扩散。TiN 具有作为钨和铝 间阻挡层金属的功能,然而TiN和硅之间的接触电阻较高。为 了解决这个问题,在TiN被淀积之前,一薄层钛被淀积,这层 Ti能与下层的材料(如硅)反应从而降低它的电阻。

金属类型

对于铜互连,钽、氮化钽和氮硅钽(TaSiN)都是阻挡层 金属的待选材料。这个扩散阻挡层必须很薄。当几何尺寸不 断缩小时,要求金属被淀积进具有高深宽比的通孔。研究表 明,Ta对铜来说有很好的阻挡和附着特性。如果用TaN,则通 过注入少量氮气或淀积钽氮化合物来获得。铜可通过高密度 等离子体CVD(HDPCVD)或者离子化了的金属等离子体物理气 相淀积生长。就钽而言,离子化了的金属等离子体PVD取得了 好的台阶覆盖。如果淀积进入具有高深宽比的间隙,那么 HDPCVD阻挡层淀积常被选择。

金属类型

光刻刻蚀实验实验报告书(3篇)

第1篇一、实验目的1. 理解光刻和刻蚀在半导体制造中的基本原理和作用。

2. 掌握光刻胶的涂覆、曝光、显影和刻蚀的实验步骤。

3. 学习通过光刻和刻蚀技术制作特定图案。

二、实验原理光刻是半导体制造中的关键步骤,它利用光致抗蚀剂(光刻胶)的感光特性,在硅片等衬底上形成图案。

刻蚀则是将光刻胶上的图案转移到衬底上,通过化学或物理方法去除不需要的衬底材料。

三、实验材料与仪器1. 材料:硅片、光刻胶、显影液、刻蚀液等。

2. 仪器:光刻机、显影机、刻蚀机、显微镜、电子天平等。

四、实验步骤1. 光刻胶涂覆将硅片清洗干净,然后均匀涂覆一层光刻胶。

涂覆后,将硅片放入烘箱中烘烤,使光刻胶干燥。

2. 曝光将涂覆好光刻胶的硅片放入光刻机中,通过紫外光照射,使光刻胶发生光化学反应,形成所需的图案。

3. 显影将曝光后的硅片放入显影液中,显影液中的溶剂会溶解未曝光的光刻胶,而曝光区域的光刻胶则保持不变。

通过控制显影时间,可以得到清晰、均匀的图案。

4. 刻蚀将显影后的硅片放入刻蚀机中,刻蚀液会溶解硅片上不需要的材料,从而实现图案的转移。

五、实验结果与分析1. 光刻胶涂覆光刻胶涂覆均匀,无明显气泡和划痕。

2. 曝光曝光后的硅片在紫外光照射下,光刻胶发生光化学反应,形成所需的图案。

3. 显影显影后的硅片图案清晰,无明显缺陷。

4. 刻蚀刻蚀后的硅片图案完整,无明显损伤。

六、实验讨论1. 光刻胶涂覆的质量对实验结果有较大影响,涂覆不均匀或存在气泡、划痕等缺陷会影响图案的质量。

2. 曝光时间和强度对光刻胶的光化学反应有较大影响,需要根据具体的光刻胶和实验条件进行调整。

3. 显影时间对图案的清晰度有较大影响,显影时间过短或过长都会导致图案模糊。

4. 刻蚀液的选择和刻蚀时间对刻蚀效果有较大影响,需要根据具体材料进行调整。

七、实验结论通过本次实验,我们成功掌握了光刻和刻蚀的基本原理和实验步骤,制作出了清晰、均匀的图案。

实验结果表明,光刻和刻蚀技术在半导体制造中具有重要作用,为后续的半导体器件制造奠定了基础。

微电子工艺学课件_11

第一章 第二章 第三章 第四章 第五章 第六章 第七章 第八章 第九章 第十章 第十一章

绪论 现代 CMOS 工艺技术 晶体生长与衬底制备 加工环境与基片清洗 光刻 热氧化 扩散掺杂 离子注入掺杂 薄膜淀积 刻蚀 后段工艺与集成

1

第十一章 工艺集成

后段工艺(backend of the line technology,BEOL)

¾ 深槽隔离:采用固定宽度的深槽进行器件隔离,较

窄的槽宽度对存储器电路特别有吸引力,很适合器件

密度超过107 cm−2 的应用。 沟槽隔离工艺的特点:

LOCOS、PBL可用于技 术节点 ≥ 0.35~0.5 μm;

• 能实现高密度隔离;

< 0.35 μm 必须使用STI

• 一般在器件制备之前进行,热预算小;

108 12 1.8 >20 7.9 2.2 <2.1

2013 2016 2018

32 nm 22 nm 18 nm

18 nm 13 nm 10 nm

76

54

42

12

14

14

1.9

2.0

2.0

>20 >20 >20

10.3

14

16.4

2.2

2.2

2.2

<1.9 <1.7 <1.7

• Reduce metal resistivity - use Cu instead of Al. • Aspect ratio - advanced deposition, etching and planarization methods. • Reduce dielectric constant - use low-K materials.

第六章:刻蚀课件

n

蚀速率

ppt课件

43

n 硅的干法刻蚀

1. 多晶硅的刻蚀 n 工艺目的:在CMOS 工艺中,形成MOS 栅电极,

是 特征尺寸刻蚀。

n 工艺方法:

n

n

n 刻蚀气体:Cl2 +Ar

ppt课件

44

n 刻蚀机理:

n 气体分解电离: Cl2 +Ar +2e→ Cl+ + Cl+Ar+ n Cl活性基与Si化学反应: 4Cl + Si→ SiCl4 ↑ n 物理和化学混合刻蚀

ppt课件

19

8. 等离子体诱导损伤

等离子体诱导损伤有两种情况: 1)等离子体在MOS晶体管栅电极产生陷阱电荷 引起薄栅氧化硅的击穿。 2)带能量的离子对暴露的栅氧化层或双极结表

面上的氧化层进行轰击,使器件性能退化。

9. 颗粒沾污和缺陷 ppt课件

20

6.3 干法刻蚀原理

1. 刻蚀过程

1)刻蚀气体进入反应腔(以CF4为例) 2)RF电场使反应气体分解电离,产生等离子体 3)

②反应室被设计成射频电场垂直于被刻蚀样片表面且射 频电源电极(称为阴极)的面积小于接地电极(称为 阳极)的面积时,在系统的电源电极上产生一个较大 的自偏置电场。

ppt课件

29

③等离子体中的反应正离子在自偏置电场中加速得 到能量轰击样片表面,这种离子轰击不仅对样片 表面有一定的溅射作用形成物理刻蚀,而且提高 了表面层自由基和反应原子或原子团的化学活性, 加速与样片的化学反应。

ppt课件

40

n 刻蚀机理(续): n 物理和化学混合刻蚀,物理刻蚀:Ar+、CF 3+,化

学刻蚀:CF3 n H的作用:以HF的形式除去一些腐蚀Si的活性基

半导体掺杂简介

第十一章掺杂概述导电区和N-P结是晶圆内部或表面形成的半导体器件的基本组成部分。

他们是通过扩散或离子注入技术在晶圆中形成的。

本章将具体介绍N-P结的定义,扩散与离子注入的原理及工艺。

目的完成本章后您将能够:1.定义P-N结。

2.画出完整的扩散工艺流程图。

3.描述淀积步骤与推进步骤的不同。

4.列举三种类型的淀积源。

5.画出淀积和推进工艺的典型杂质浓度与深度位置的关系曲线。

6.列举离子注入机的主要部件。

7.描述离子注入的原理。

8.比较扩散与离子注入工艺的优势劣势。

结的定义使晶体管和二极管工作的结构就是N-P结。

结(junction)就是富含带负电的电子的区域(N 型区)与富含空穴的区域(P型区)的分界处。

结的具体位置就是电子浓度与空穴浓度相同的地方。

这个概念在扩散结的形成章节中已作过解释。

在半导体表面形成结的通常做法是热扩散(diffusion)或离子注入(ion implantation)。

掺杂区的形成扩散的概念扩散掺杂工艺的发展是半导体生产的一大进步。

扩散,一种材料通过另一种材料的运动,是一种自然的化学过程,在现实生活中有很多例子。

扩散的发生需要两个必要的条件。

第一,一种材料的浓度必需高于另外一种。

第二,系统内部必须有足够的能量使高浓度的材料进入或通过另一种材料。

扩散的原理被用来将N-型或P-型杂质引进到半导体表层深部。

然而,小尺寸器件的要求使业界转而采用离子注入作为主要的掺杂技术。

但是,一旦杂质进入晶圆的表面,后续的高温过程都会使它继续移动。

扩散定律决定了后续的移动。

气相扩散的一个例子就是常见的充压的喷雾罐(图11.1),比如房间除臭剂。

按下喷嘴时,带有压力的物质离开罐子进入到附近的空气中。

此后,扩散过程使得气体移动分布到整个房间。

这种移动在喷嘴被按开时开始,并且在喷嘴关闭后还会继续。

只要前面的喷雾引入的浓度高于空气中的浓度,这种扩散过程就会一直继续。

随着物质远离喷雾罐,物质的浓度会逐渐降低。

刻蚀技术 PPT

S

(

)

cos

cm / s ( A / cm2 )

式中,n 为被溅射材料的

原子密度。

0

S( )

30o 60o 90o

溅射率与离子能量的关系

Va 25 150V : Va 150 400V :

S (Va V0 )2 , S (Va V0 ),

Va 400 5KV : Va 5K 20KV : Va 20K 50KV :

,且

d2E dM12

0 ,这时靶原子

可获得最大能量,即 Emax E0 。所以为获得最好的溅射效果,

应选择入射离子使其质量尽可能接近靶原子。

2、要求入射离子对被刻蚀材料的影响尽量小 3、容易获得 例如,若要对 SiO2 进行溅射加工,根据要求 2 与要求 3 , 入射离子应在较为容易获得的惰性气体离子 Ar+、Kr+ 和 Xe+ 中选择,又因 Si 原子和 O2 分子的原子量分别是 28 和 32,而 Ar+、Kr+ 和 Xe+ 的原子量分别是 40、84 和 131,所以采用 Ar+ 离子的效果是最好的。

RF electrode

Wafers

Gas in Reaction chamber

Wafers

RF generator

Quartz boat

Vacuum pump

典型工艺条件 射频频率:13.56 MHz

射频功率:300 ~ 600 W

工作气体: O2(去胶) F 基(刻蚀 Si、Poly-Si、Si3N4 等) F 基 + H2(刻蚀 SiO2 等)

顶切式

底切式

直壁式

对于剥离工艺,为了使有胶区和无胶区的金属薄膜很好地 分离,希望获得底切式的轮廓 。对 PMMA 正性光刻胶在采取 双层胶技术或氯苯浸泡等一些特殊措施后 ,可以形成底切式 , 而且胶膜较厚,所以在剥离工艺中常采用 PMMA 胶。

(第六章)刻蚀全解

4)工作压力:小于0.1Torr

1. 圆桶式等离子体刻蚀机

圆桶式反应器结构,刻蚀系统的射频电场平行与硅 片表面,不存在反应离子轰击,只有化学作用。用 于氧等离子体的去胶工艺。

典型圆桶式反应器结构

圆桶式等离子体刻蚀机理

①进入真空反应室的刻蚀气体在射频电场的作用下分

解电离形成等离子体,等离子体由高能电子、反应

正离子、自由基、反应原子或原子团组成。 ②自由基和反应原子或原子团的化学性质非常活泼, 它们构成了等离子体的反应元素,自由基、反应原 子或原子团与被刻蚀的材料进行化学反应形成了等 离子体刻蚀。

聚合物(Polymer)的形成

聚合物是在刻蚀过程中由光刻胶中的碳并与刻蚀 气体和刻蚀生成物结合在一起而形成的;能否形 成侧壁聚合物取决于所使用的刻蚀气体类型。 聚合物的缺点:聚合物在刻蚀结束后难以去除;

在反应室的任何地方都有聚合物,影响纵向的刻

蚀速率,增加反应室的清洗工作。

8. 等离子体诱导损伤 等离子体诱导损伤有两种情况:

Film Substrate

湿法各向同性化学腐蚀

具有垂直刻蚀剖面的 各向异性刻蚀

湿法刻蚀和干法刻蚀的侧壁剖面

刻蚀类型 湿法腐蚀 侧壁剖面 各向同性 示意图

各向同性( 与设备和参数有关)

各向异性 (与设备和参数有关) 干法刻蚀 各向异性– 锥形

硅槽

湿法刻蚀是各向同性腐蚀, 不能实现图形的精确转移, 一般用于特征尺寸较大的 情况(≥3μm) 。

(b) Substrate after etch

6.1 引 言

刻蚀的工艺目的: 把光刻胶图形精确地转移到硅片上,最后达到复制 掩膜版图形的目的。它是在硅片上复制图形的最后 主要图形转移工艺。 刻蚀工艺分类:干法刻蚀和湿法刻蚀 干法刻蚀:把要刻蚀的硅片放在具有反应气体的等 离子体真空腔中去除表面层材料的工艺过程。亚微 米 湿法刻蚀:把要腐蚀的硅片放在化学腐蚀液里去除 表面层材料的工艺过程。大于3微米 按被刻蚀的材料分:金属刻蚀、介质刻蚀、硅刻蚀 有图形刻蚀和无图形刻蚀

微电子作业题目

《微电子技术》习题2017.12.12 整理第二章《半导体衬底》习题3. 将30%硅和70%锗的混合物加热到1100℃,如果材料处于热平衡态,熔融部分中硅的浓度是多少?在什么温度下,材料全部熔化?将样品升温到1300℃,然后慢慢降温,回到1100℃,此时固态的部分中硅的浓度是多少?9. 直拉硅晶锭中温度梯度为100℃/cm,计算最大的拉速?11.用直拉工艺从熔料中拉出掺硼的硅单晶锭,切割晶锭以获得圆片,在晶锭顶端切下的圆片,硼浓度为3×1015cm-3。

当熔料中的90%已经结晶,剩下10%开始生长时,所对应的晶锭上的该位置处切下的圆片,硼浓度是多少?12. 硅熔料含0.1%原子百分比的磷,假定溶液总是均匀混合的,计算当晶体拉出10%,50%,90%时的掺杂浓度?13. 从含有0.01%磷的熔料中拉制硅单晶锭。

(a)求晶锭顶端(x=0处)的磷的浓度。

(b)如果锭长1m,截面均匀,在何处(x为何值时)磷的浓度是晶锭顶端处的2倍?(c)考虑熔料同时也含有镓(也是硅中的P型掺杂杂质,但不常用)的情况。

在晶锭顶端(x=0处)镓的浓度与磷的浓度相等,如果在晶锭中点(x=0.5cm处)镓的浓度是磷的2倍,镓的分凝系数是多大?第三章《扩散》习题1. 假设你被要求去测量一种施主杂质在一种新的元素半导体材料中的扩散率,你需要测量哪些常数?你需要做哪些实验?讨论你在测量化学杂质分布和载流子分布时所采用的测量技术。

你可能会遇到哪些问题?3. 利用包括电荷效应的Fair空位模型,计算1000℃时砷在硅中的扩散率。

砷的浓度分别为(a)1×1015cm-3(b)1×1021cm-3提示:在两种掺杂浓度条件下,载流子浓度(n)都不等于杂质浓度(C)6. 在GaAs片上面生长一层10 Å的均匀掺硫(S)的薄层。

这层的掺杂浓度为1018cm-3.圆片覆盖一层Si3N4,以防止任何外扩散,然后在950℃下对圆片退火60分钟。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

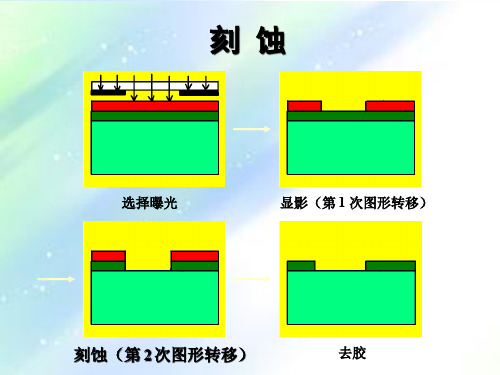

选择曝光

显影( 次图形转移) 显影蚀(

去胶

对刻蚀的要求 1、适当的刻蚀速率 、 通常要求刻蚀速率为每分钟几十到几百纳米。 通常要求刻蚀速率为每分钟几十到几百纳米。 2、刻蚀的均匀性好(片内、片间、批次间) 、刻蚀的均匀性好(片内、片间、批次间) 大量硅片同时刻蚀时, 刻蚀均匀性一般为 ±5%。大量硅片同时刻蚀时,刻蚀速 率会减小, 负载效应。 率会减小,这称为刻蚀的 负载效应。 3、选择比大 、 选择比指对不同材料的刻蚀速率的比值。 选择比指对不同材料的刻蚀速率的比值。 4、钻蚀小 、 5、对硅片的损伤小 、 6、安全环保 、

US (θ )

1019 cm/s US (θ) = S(θ)cosθ ( ) 2 1.6n A/cm

式中, 式中,n 为被溅射材料的 原子密度。 原子密度。 0

S (θ )

30o 60o 90o

溅射率与离子能量的关系

Va = 25 −150V: Va =150 − 400V: Va = 400 − 5KV: Va = 5K − 20KV:

筒式等离子体刻蚀反应器的 缺点 1、为各向同性腐蚀,存在侧向钻蚀,分辨率不高; 、为各向同性腐蚀,存在侧向钻蚀,分辨率不高; 2、负载效应大,刻蚀速率随刻蚀面积的增大而减小; 、负载效应大,刻蚀速率随刻蚀面积的增大而减小; 3、均匀性差; 、均匀性差; 4、不适于刻蚀 SiO2 和 Al。 、 。

选择离子的原则 1、质量 、 质量为 M2 的靶原子从质量为 M1 的入射离子获得的能量为

4M1M2 E= E0 2 (M1 + M2 )

dE d2E 令 = 0,可得 M1 = M2 ,且 < 0 ,这时靶原子 2 dM1 dM1

可获得最大能量, 所以为获得最好的溅射效果, 可获得最大能量,即 Emax = E0 。所以为获得最好的溅射效果, 应选择入射离子使其质量尽可能接近靶原子。 应选择入射离子使其质量尽可能接近靶原子。

KTER : 39, AZ1350 : 60, PMMA : 84, , , , 上述数据说明,离子溅射的选择比很差。 上述数据说明,离子溅射的选择比很差。

二、离子束溅射刻蚀装置 1、聚焦方式离子束溅射刻蚀 设备的基本原理与聚焦离子束曝光装置相同, 设备的基本原理与聚焦离子束曝光装置相同,离子源通常 采用 LMIS。也可采用等离子体型,离子通常用 Ar+。 。也可采用等离子体型, 优点:无需掩模与光刻胶,刻蚀深度范围大。 优点:无需掩模与光刻胶,刻蚀深度范围大。 缺点:刻蚀效率低,设备复杂昂贵。 缺点:刻蚀效率低,设备复杂昂贵。 2、掩模方式离子束溅射刻蚀 通常采用光刻胶作掩模。有两种类型的刻蚀装置。 通常采用光刻胶作掩模。有两种类型的刻蚀装置。 (1) 离子源与加工室分离的,如考夫曼型,离子源气压为 离子源与加工室分离的,如考夫曼型, 10-2 ~ 10-4 Torr ,加工室气压为 10-5 ~ 10-7 Torr。 。 (2) 离子源与加工室一体的,如射频型,气压为 10-2 Torr。 离子源与加工室一体的,如射频型, 。

2、平板式反应器 平板式反应器

射频源

阴极

气体

阳极

硅片放在阳极上。这种刻蚀以化学刻蚀为主, 硅片放在阳极上。这种刻蚀以化学刻蚀为主,也有微弱的 物理溅射刻蚀作用。 物理溅射刻蚀作用。离子的能量可以促进原子团与硅片之间的 溅射刻蚀作用 化学反应,提高刻蚀速率,同时使刻蚀具有一定的各向异性, 化学反应,提高刻蚀速率,同时使刻蚀具有一定的各向异性, 速率 刻蚀具有一定的各向异性 使分辨率有所提高。 使分辨率有所提高。

S ∝ (Va −V0 )2 , S ∝ (Va −V0 ), S ∝ Va , S ∝ lgVa ,

Va = 20K − 50KV: S 呈 饱 甚 下 。 现 和 至 降

式中, 为临界电压, 式中,V0 为临界电压,对金属靶约为 25 V 。 入射离子能量更高时,离子将进入固体内较深的区域, 入射离子能量更高时,离子将进入固体内较深的区域,这 时表面溅射反而减小, 时表面溅射反而减小,成为 离子注入 。

Wafers RF electrode Gas in Reaction chamber Wafers

RF generator

Quartz boat

Vacuum pump

典型工艺条件 射频频率: 射频频率:13.56 MHz 射频功率: 射频功率:300 ~ 600 W 工作气体: 去胶) 工作气体: O2(去胶) F 基(刻蚀 Si、Poly-Si、Si3N4 等) 、 、 F 基 + H2(刻蚀 SiO2 等) 气压(真空度): ~ 10 Torr 气压(真空度):0.1 ): 分辨率: 分辨率:2 µm

11.3 干法刻蚀基本分类

等离子体刻蚀(化学作用) 等离子体刻蚀(化学作用) 反应离子刻蚀(物理化学作用) 反应离子刻蚀(物理化学作用) 离子铣刻蚀(物理作用) 离子铣刻蚀(物理作用)

11.4 等离子体刻蚀

一、等离子体刻蚀机理 除了含有电子和离子外, 在低温等离子体中 ,除了含有电子和离子外,还含有大量 化学性质活泼的中性原子团。 处于 激发态的游离基 和 化学性质活泼的中性原子团。正是利用 游离基和中性原子团与被刻蚀材料之间的化学反应 ,来达到刻 --卤 蚀的目的 。对硅基材料的基本刻蚀原理 是用 “ 硅--卤 ” 键代 替 “ 硅--硅 ” 键 ,从而产生挥发性的硅卤化合物。 --硅 从而产生挥发性的硅卤化合物。

常用腐蚀液举例 1、SiO2 腐蚀液 BHF:28 ml HF + 170 ml H2O + 113 g NH4F : 2、Si 腐蚀液 Dash etch: 1 ml HF + 3 ml HNO3 + 10 ml CH3COOH Sirtl etch: 1 ml HF + 1 ml CrO3 ( 5 M 水溶液 ) Silver etch: 2 ml HF + 1 ml HNO3 + 2 ml AgNO3(0.65 M 水 溶液),(用于检测外延层缺陷) ),(用于检测外延层缺陷 溶液),(用于检测外延层缺陷) Wright etch: 60 ml HF + 30 ml HNO3 + 60 ml CH3COOH + 60 ml H2O + 30 ml CrO3 ( 1g in 2 ml H2O ) + 2g (CuNO3)23H2O , 此腐蚀液可长期保存) (此腐蚀液可长期保存)

几种常用材料的相对溅射率 (条件:Ar+,1 kV,1mA/cm2,5×10-5 Torr,单位 nm/min) 条件: , , ) Si : 36, , Al : 44, , GaAs : 260, SiO2 (热氧化 : 42, , 热氧化) 热氧化 , Au : 160, , Cr : 20, ,

二、等离子体刻蚀反应器 1、圆筒式反应器 这种反应器最早被用于去胶, 这种反应器最早被用于去胶,采用的刻蚀气体是 O2 。后来 反应器最早被用于去胶 屏蔽筒的作用是避免晶片与 又利用 F 基气体来刻蚀硅基材料 。屏蔽筒的作用是避免晶片与 等离子体接触而产生损伤,同时可使刻蚀均匀。 等离子体接触而产生损伤,同时可使刻蚀均匀。

非挥发性的反应产物在侧壁的淀积也可实现一定程度的各 向异性刻蚀 刻蚀。 向异性刻蚀。

典型工艺条件 射频频率: 射频频率:13.56 MHz 工作气体:F 基、Cl 基(可加少量 He、Ar、H2、O2 等) 工作气体: 、 、 气压: 气压:10-2 ~ 1 Torr 分辨率: 分辨率:0.5 ~ 1 µm

钻蚀( 钻蚀(undercut)现象 )

对刻蚀速率的各向异性的定量描述

RL A =1− RV

式中, 分别代表横向刻蚀速率和纵向刻蚀速率。 式中,RL 和 RV 分别代表横向刻蚀速率和纵向刻蚀速率。 A = 1 表示理想的各向异性,无钻蚀;A = 0 表示各向同性, 表示理想的各向异性,无钻蚀; 表示各向同性, 有严重的钻蚀。 有严重的钻蚀。

溅射率与入射角的关系 入射角:靶平面法线与入射离子束的夹角, 入射角:靶平面法线与入射离子束的夹角,记为 θ 。 溅射率:由一个入射离子溅射出来的原子或分子的数目, 溅射率:由一个入射离子溅射出来的原子或分子的数目, 也称为溅射产率, 的函数。 也称为溅射产率,记为 S 。溅射率 S 是入射角 θ 的函数。 相对溅射率: 相对溅射率:在单位离子 束电流密度下, 束电流密度下,单位时间内加 工表面的减薄量, 工表面的减薄量,记为 US (θ )

11.5 离子铣

离子铣刻蚀 又称为 离子束溅射刻蚀。 离子束溅射刻蚀。 一、离子溅射刻蚀机理 入射离子以高速撞击固体表面, 入射离子以高速撞击固体表面,当传递给固体原子的能量 超过其结合能(几到几十电子伏特)时,固体原子就会脱离其 超过其结合能(几到几十电子伏特) 晶格位置而被溅射出来。 纯粹的物理过程。 晶格位置而被溅射出来。这是一种 纯粹的物理过程。 一次溅射:入射离子直接将晶格位置上的原子碰撞出来。 一次溅射:入射离子直接将晶格位置上的原子碰撞出来。 二次溅射:被入射离子碰撞出来的晶格原子,若具有足够 二次溅射:被入射离子碰撞出来的晶格原子, 的能量时,可将其它晶格原子碰撞出来。 的能量时,可将其它晶格原子碰撞出来。

3、Si3N4 腐蚀液 HF H3PO4 ( 140oC ~ 200oC ) 4、Al 腐蚀液 4 ml H3PO4 + 1ml HNO3 + 4 ml CH3COOH + 1ml H2O , (35 nm/min) / ) 0.1M K2Br4O7 + 0.51 M KOH + 0.6 M K3Fe(CN)6 , 腐蚀时不产生气泡) (1 µm/min ,腐蚀时不产生气泡) / 5、Au 腐蚀液 王水: ,(25 王水:3 ml HCl + 1ml HNO3 ,( ~ 50 µm/min) / ) 4g KI +1g I + 40 ml H2O(0.5 ~ 1 µm/min,不损伤光刻胶) ( / ,不损伤光刻胶)