注塑生产工艺流程图

注塑成型工艺流程图

注塑成型工艺流程图一、注塑成型的基本原理:注塑机利用塑胶加热到一定温度后,能熔融成液体的性质,把熔融液体用高压注射到密闭的模腔内,经过冷却定型,开模后顶出得到所需的塑体产品。

二、注塑成型的四大要素:1.塑胶模具2.注塑机3.塑胶原料4.成型条件三、塑胶模具大部份使用二板模、三板模,也有部份带滑块的行位模。

基本结构: 1.公模(下模)公模固定板、公模辅助板、顶针板、公模板。

2.母模(上模) 母模板、母模固定板、进胶圈、定位圈。

3.衡温系统冷却.稳(衡)定模具温度。

四、注塑机主要由塑化、注射装置,合模装置和传动机构组成;电气带动电机,电机带动油泵,油泵产生油压,油压带动活塞,活塞带动机械,机械产生动作;1、依注射方式可分为:1.卧式注塑机2.立式注塑机3.角式注塑机4.多色注塑机2、依锁模方式可分为:1.直压式注塑机2.曲轴式注塑机3.直压、曲轴复合式3、依加料方式可分为:1.柱塞式注塑机2.单程螺杆注塑机3.往复式螺杆注塑机4、注塑机四大系统:1.射出系统a.多段化、搅拌性及耐腐蚀性。

b.射速、射出、保压、背压、螺杆转速分段控制。

c.搅拌性、寿命长的螺杆装置。

d.料管互换性,自动清洗。

e.油泵之平衡、稳定性。

2.锁模系统a.高速度、高钢性。

b.自动调模、换模装置。

c.自动润滑系统。

d.平衡、稳定性。

3.油压系统a.全电子式回馈控制。

b.动作平顺、高稳定性、封闭性。

c.快速、节能性。

d.液压油冷却,自滤系统。

4.电控系统a.多段化、具记忆、扩充性之微电脑控制。

b.闭环式电路、回路。

c.SSR(比例、积分、微分)温度控制。

d.自我诊断.警报功能。

e.自动生产品质管制、记录。

5、国内注塑机现有的品牌:1.国外品牌:巴顿德马格三菱日钢东芝等等;2.港台品牌:震雄全力发富强鑫舜展台中精机亿利达综纬丰铁百塑今机德润等等;3.国外品牌:海天海星海达海太海涛海地三元通用双马永泰王牌等等;五、塑胶材料塑胶材料可分为热固性和热塑性两种: 1.热固性塑胶:指不能重复使用之塑胶,其分子最终成体型结构。

注塑件_工艺过程流程图

保密等级:机密过程流程图产品型号:文件编号: 版本编号: 发布日期:文件名称过程流程图版本号 A/0 产品型号WX数据等级机密文件编号共 3 页第 2 页AA-QR-611说明:特殊符号“◇”代表与重要但与安全无关的特性,“▽”代表与安全有关的特性。

Product NO./产品编号 : WX Process Flow Diagram 注塑工艺过程流程图Date(Orig.) / 日期(编制):Product Name/产品名称: WX Date (Rev.)/ 日期(修订)Prc.NO. 工序号◆●■▲Mark特性符号 Process Name 过程名称 Product characteristics产品特性 Process characteristics过程特性备注Check 检查Storage 贮存Operate 作业T ransport 转运05 ◆ ◇ 来料检验1) 材料牌号;2) ROHS合规性; 3) UL安规合规性; 4) 镶件尺寸合格。

10 ● 原料入库 检验合格标识 批次 15▲生产领料材料牌号批次20■拌料 1)色粉规格; 2)色粉用量; 3)拌料时间。

25 ■ ◇ 烘料1)烘料时间; 2)烘料温度。

30 ■ ◇ 注塑生产 尺寸、外观 1)温度;3)压力; 2)速度;4)时间 35 ◆ ■ 后处理/成品检验尺寸、外观 作业规范 40 ■包装 1)包材;2)标签1)数量; 2)批次; 45●▲成品入库1)标签;2)包装;3)堆放核查。

注塑生产工艺流程图

佛山市XXX精密压铸有限公司

注塑生产工艺流程图

1、注塑机调试(清洗注塑机)

2、注塑模具模安装

3、模具预热

7、充填

8、保压

9、冷却

10、脱模(取出工件)

13、清理(去取水口料)

14、终检(出货检验)

5、设定注塑机注

塑工艺参数

11、表面质量检查

15、包装入库、出货

6、烘料(塑料干燥)

12、首检

设定注塑压力

设定注塑时间

设定注塑温度

设定保压时间

设定冷却时间

4、添加材料(搅匀材料)添加色粉、添加水口料

(视乎实际需要)

塑料件塑化处理

(视乎客户需要)

清洗料斗、料筒

清洗螺杆

清洗射胶喷嘴

清洗模具

编制:XXX 审核:XXX 批准:XXX。

注塑件_工艺过程流程图

过 程流程图

WX

数据等级

过 程流程图 机密

文件编号

版本号 共3页

A/0 第2页

Prc.NO. 工序号

◆

Check 检查

●

■

Storage 贮存

Operate 作业

▲

Transport 转运

Mark 特性符号

Process Name 过程名称

05 ◆

10

●

15

■ 20

■ 25

30

■

35

◆

■

■ 40

45

●

◇

来料检验

原料入库

▲

生产领料Βιβλιοθήκη 拌料◇烘料◇

注塑生产

后处理/成品检验

包装

▲

成品入库

Product characteristics 产品特性

1) 材料牌号; 2) ROHS合规性; 3) UL安规合规性; 4) 镶件尺寸合格。 检验合格标识 材料牌号

尺寸、外观 尺寸、外观 1)包材;2)标签 1)标签;2)包装;3)堆放

Process characteristics 过程特性

备注

批次

批次

1)烘料时间; 2)烘料温度。

1)色粉规格; 2)色粉用量; 3)拌料时间。

1)温度;3)压力; 2)速度;4)时间

作业规范

1)数量; 2)批次;

核查

注塑生产工艺流程图

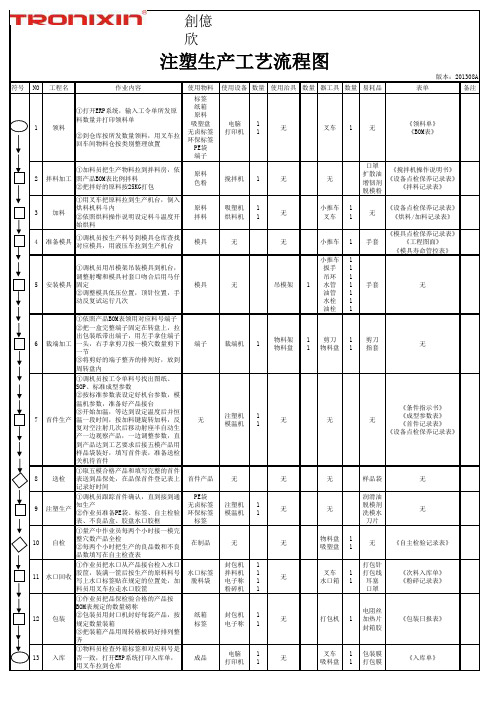

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

注塑成型工艺流程图

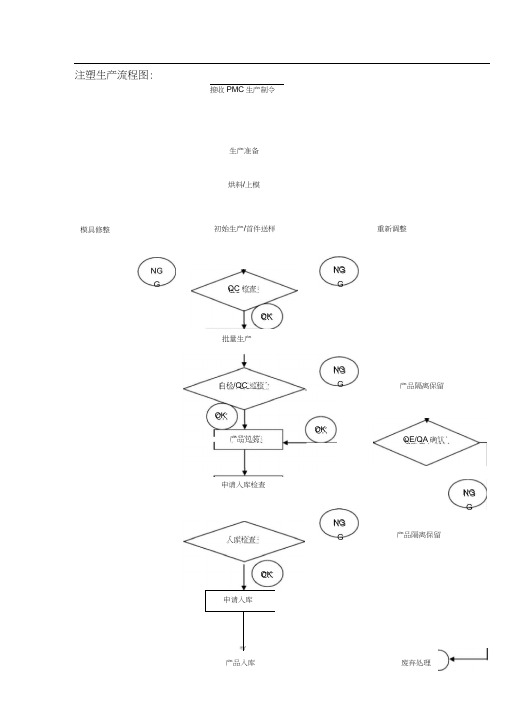

注塑生产流程图:

接收PMC 生产制令

生产准备

烘料/上模

模具修整 初始生产/首件送样 重新调整

QC 检查

OK

批量生产

NG

OK

OK

申请入库检查

自检/QC 巡检

NG

产品隔离保留

产品包装

QE/QA 确认

OK

入库检查

NG

NG

产品隔离保留

申请入库

理 f

产品入库

废弃处理

材料使用记录 材料干燥记录 成型条件参数表 模具状态票 模具装卸记录 样品送样单 成型条件日常点检表 设备日常点检表 注塑生产记录 构成 LOT NO 如:

06 (年) 04(月) 10(日) 112(机器) 01(编号) 入

库记录表

入库反检记录表 产品废弃记录表

用到的表格有

001。

注塑PFD工艺流程图+PFMEA+CP范例

零件名称/描述

供方/工厂批准/日期

过程流程图

供方/工厂

供方代码

步骤 加工 搬运 存放 检验

其它批准/日期(如需要) 作业说明

日期(编制)

日期(修订)

顾客工程批准/日期(如需要) 顾客质量批准/日期(如需要)

其它批准/日期(如需要)

编号

KPC

编号

KCC

文件编号

主要联系人/电话

零件编号/最新更改等级 3BD 201 803(00.11.21) 核心小组

零件名称/描述

供方/工厂批准/日期

过程流程图

供方/工厂

供方代码

其它批准/日期(如需要)

步骤 05

加工

搬运

存放

检验 原材料入厂检验 存放于原材料库

作业说明

烘干

10 注塑加工

搬运至注塑检验工位 15

注塑检验(外观、尺寸)

搬运至装配工位

织物焊接

过滤器装配 20

焊接

活性炭装配

过滤器、过滤板装配

25

焊接

30

焊接检验(外观)

日期(编制)

日期(修订)

顾客工程批准/日期(如需要) 顾客质量批准/日期(如需要)

其它批准/日期(如需要)

编号 1

KPC 活性炭-吸附力

编号

KCC

2

壳盖小接头凸 径

1

温度

2

时间

3

压力

3

密封性

4

温度

5

压力

文件编号

主要联系人/电话

零件编号/最新更改等级 3BD 201 803(00.11.21) 核心小组

零件名称/描述

供方/工厂批准/日期

经典注塑工艺流程图

正式批量ห้องสมุดไป่ตู้产

包装 (PE袋+周转塑胶筐) 标示

包装数量按工艺指示要求, 见注塑工艺指示书

按产品标识与可追溯性控制程序管理

外包装、外标签

按产品标识与可追溯性控制程序管理

入库

由入库员按订单及数量填写入库单, 交到仓库由仓管核对签收

制 定

审 核

批 准

倒入烘干箱,70℃放置2小时, 直至手感不再潮湿.

烘干

倒入料桶

使用前的清洁点检,见<注塑 车间卫生管理规程>

推送到机台边指定位置

主管助理确认 色母型号及数量

计量: 按工艺指示书要求比例

配比,添加剂用电子秤来称

色母来料检验

合格入库

车间领料

用拌料机自动拌料

由主管、组长按工艺 指示书要求设定比例 粉碎 (用6~8mm筛网破碎)

卸货完成后由物流人员核 对送货单数量和实物是否 一致

入 库

仓库储存

仓库管理规定

领 料

根据生产工艺指示书、计划表和预耗表由领料员开领料 单,并由主管签名确认具体胶粒型号和数量,然后交仓库办 公室,仓库主管确认后在领料单上签名,并通知发料员发料

发料员用叉车把胶 粒运送到胶粒的暂 存区域

核对胶粒型号及数量 (车间领料员负责)

注塑生产工艺流程图

制定日期:2017年09月29日 版次:A0

原材料(胶粒)到厂 供应商的COA报告, QA进料抽样检验

不合格品 按进料不合格品控制程序处理 核对有误由物流人 员写异常联络单和 采购部联络处理. 核对无误由仓库主 管开出验收单.

合格品

由物流人员把材料 从运输车上搬运下 来.放在卡板上堆码 好

挤 压

锁模注射

注塑车间生产流程图

车间填写《领料单》 车间准备生产

PMC审核

首件确认

正式生产

QC检查OK

盖 PA SS 章

QC检查NG 返 工 退货

入仓

退

仓

《生产变更确认单》

单

《首件检查记录表》 《品质检验指导书》 《成型工艺表》 《包装指导书》 《随箱单》 《IPQC巡检记录表》 《不合格品处理记录表》

《返检处理单》

《退仓 录表》 导书》

录表》 》

措施》

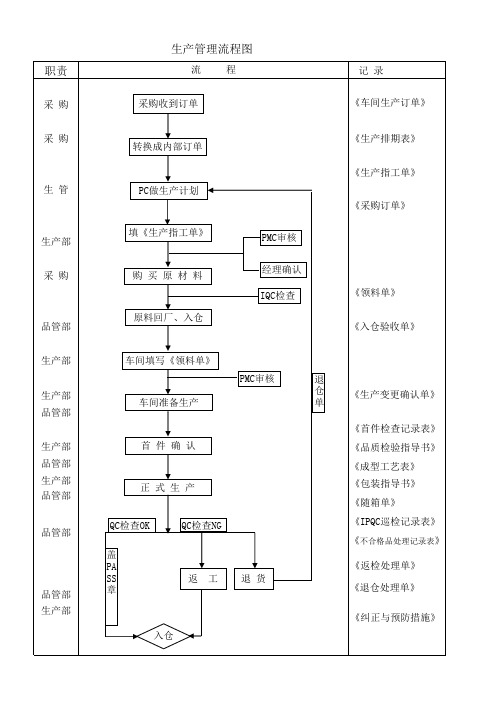

职责

采购 采购

生管

生产部 采购

品管部 生产部 生产部 品管部 生产部 品管部 生产部 品管部 品管部

品管部 生产部

生产管理流程图

流程

采购收到订单

记录 《车间生产订单》

转换成内部订单 PC做生产计划

填《生产指工单》 购买原材料 原料回厂、入仓

PMC审核 经理确认 IQC检查

《生产排期表》 《生产指工单》 《采购订单》

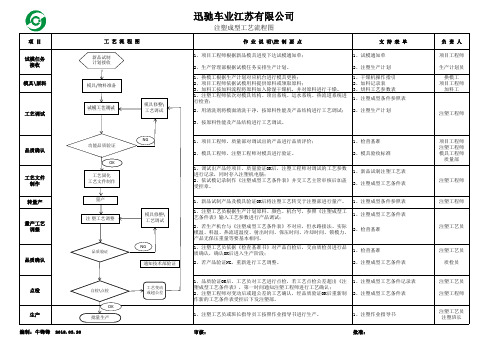

注塑成型工艺流程图

1、注塑工艺员根据生产计划原料、颜色、机台号,参照《注塑成型工 艺条件表》输入工艺参数进行产品调试;

1、注塑成型工艺条件表

2、若生产机台与《注塑成型工艺条件表》不对应,但水路接法、实际 模温、料温、热流道温度、射出时间、保压时间、冷却时间、锁模力、

2、检查基准

产品无保压重量等要基本相同。

1、注塑工艺员依据《检查基准书》对产品自检后,交由质检员进行品 质确认,确认OK后进入生产阶段;

项目 试模任务

接收 模具\原料

工艺调试

工艺流程图

新品试制 计划接收

模具/物料准备 试模工艺调试

模具修整\ 工艺调试

品质确认

工艺文件 制作 转量产

量产工艺 调整

品质确认

功能品质验证 OK

工艺固化 工艺文件制作

量产 注 塑工艺调整

品质验证

点检

自检\点检

生产

OK 批量生产

编制:牛锋锋 2018.03.20

1、检查基准

2、若产品验证NG,重新进行工艺调员对工艺进行点检,若工艺点检公差超出《注 塑成型工艺条件表》,第一时间通知注塑工程师进行工艺确认; 2、注塑工程师对变动后或超公差的工艺确认,经品质验证OK后重新制 作新的工艺条件表受控后下发注塑部。

1、注塑成型工艺条件记录表 2、注塑成型工艺条件表

NG

模具修整\ 工艺调试 NG 通知技术部验证 工艺变动 或超公差

迅驰车业江苏有限公司

注塑成型工艺流程图

作 业 说 明\控 制 要 点

支持表单

1、项目工程师根据新品模具进度下达试模通知单;

1、试模通知单

2、生产管理部根据试模任务安排生产计划。

2、注塑生产计划

1、换模工根据生产计划对应机台进行模具更换; 2、项目工程师依据试模用料提供原料或领取原料; 3、加料工按加料流程将原料加入除湿干燥机,并对原料进行干燥。 1、注塑工程师依次对模具结构、顶出系统、运水系统、热流道系统进 行检查;

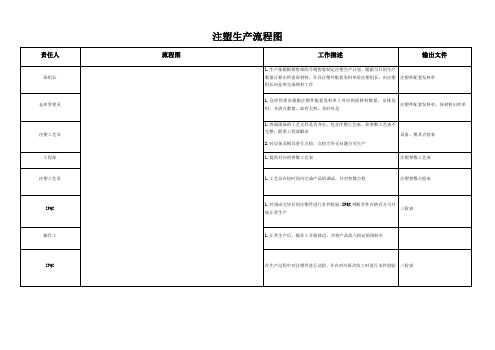

注塑生产流程图

责任人

流程图

工作描述

输出文件

班组长

1.生产部根据销售部的月销售量制定注塑生产计划,根据当日的生产数量计算出所需原材料,开具注塑件配套发料单给注塑组长,由注塑组长向仓库完成领料工作

注塑件配套发料单

仓库管理员

1.仓库管理员根据注塑件配套发料单上对应的原材料数量,安排发料,并清点数量,如有欠料,及时补足

IPQC

1.对调试完毕后的注塑件进行首件检验,IPQC判断首件合格后方可开始正常生产

三检表

操作工

1.正常生产后,操作工开始修边,并将产品放入指定的周转车

IPQC

在生产过程中对注塑件进行巡检,并在对应班次收工时进行末件检验

三检表

仓库管理员

1.每个班次收工时,仓库管理员入库,并做相应记录

入库单

注塑件配套发料单,原材料出库单

注塑工员

1.查阅现场的工艺文件是否齐全,包含注塑工艺表,如参数工艺表不完整,联系工程部解决

2.对设备及模具进行点检,点检完毕无问题方可生产

设备、模具点检表

工程部

1.提供对应的参数工艺表

注塑参数工艺表

注塑工艺员

1.工艺员在短时间内完成产品的调试,并对参数点检

注塑参数点检表

塑胶、模具生产工艺流程图

模具制造流程图

文件修订履历表

项 目 制订/修订日期 前版本/版次 最新版本/版次 修订

页次 内 容 摘 要 1 2017-11-10

A0 新制定

批 准

审 核

制 订

部 门

合约评审

图纸、样品及产品资料 市场部接单

模具制造流程图

铜公加工工 粗加工

手板制造

设计评审 产品模具设计

进料检验物料采购

下达生产指令 CNC 、线切割、EDM

精加工型腔、行位、斜顶

合 模 品质检验 品质检验 品质检验 氮 化

电 镀

蚀 纹

品质检验

模具组装 试模 品质检验

客户认可

交模试产

注塑制造流程图

市场部接单

合约评审

下达生产指令单

制作生产排程

领料、生产前准备

上模调机做首件

首件确认

量产

IPQC检验

加工包装。

注塑生产流程图

1.对调试完毕后的注塑件进行首件检验,IPQC判断首件合格后方可开始正常生产

三检表

操作工

1.正常生产后,操作工开始修边,并将产品放入指定的周转车

IPQC

1.IPQC在生产过程中对注塑件进行巡检,班次收工时,仓库管理员入库,并做相应记录

入库单

注塑件配套发料单,原材料出库单

注塑工艺员

1.查阅现场的工艺文件是否齐全,包含注塑工艺表,如参数工艺表不完整,联系工程部解决

2.对设备及模具进行点检,点检完毕无问题方可生产

设备、模具点检表

工程部

1.提供对应的参数工艺表

注塑参数工艺表

注塑工艺员

1.工艺员在短时间内完成产品的调试,并对参数点检

注塑参数点检表

注塑生产流程图

责任人

流程图

工作描述

输出文件

班组长

1.生产部根据销售部的月销售量制定注塑生产计划,根据当日的生产数量计算出所需原材料,开具注塑件配套发料单给注塑组长,由注塑组长向仓库完成领料工作

注塑件配套发料单

仓库管理员

1.仓库管理员根据注塑件配套发料单上对应的原材料数量,安排发料,并清点数量,如有欠料,及时补足