加工中心三菱操作完整版

三菱系统M70加工中心面板基本操作

百度文库 - 让每个人平等地提升自我前言前言本书为三菱电机CNC数控装置M70/M700V系列产品的使用教程。

该教程由三菱电机M70/M700V系列CNC产品的各类资料中提取相关章节精选而成,最大限度的涵盖了三菱电机公司最新推出的M70/M700V系列产品的使用与维护方面的相关知识。

通过对本教程的学习,可以使学员在较短的时间内了解三菱电机CNC的新产品知识。

本教程主要内容包括:M70/M700V基本操作界面介绍;机械侧设置类操作指南;加工程序类操作指南;系统维护类操作指南和机床操作面板基本构成及功能指南。

本教程的适用对象为使用三菱电机M70/M700V系列数控产品的专业技术人员以及一般生产性企业的现场技术及设备维护人员等。

希望本教程的推出,能够对您在三菱电机数控系统M70/M700V系列新产品的使用、维护方面起到一定的帮助。

本教程全篇由马积勋编写,庞德强校审。

本教材记述内容中的注意事项◇ 有关“限制事项”和“允许条件”等注意事项说明,如果本教程的内容与机床制造商的说明书有矛盾时,请以机床制造商的说明书为准。

◇ 本书没有记述的事项请参考三菱电机CNC产品的其他相关说明书资料。

◇ 本书是针对附加了全部选配功能的机床进行的说明,使用时请以机床厂家发行的规格书为准加以确认。

◇ 因NC系统的版本不同,画面、功能也有所不同,有时会存在不可通用的功能。

三菱电机自动化(中国)有限公司技术支援部——CNC2010年06月百度文库 - 让每个人平等地提升自我百度文库 - 让每个人平等地提升自我目录目录1 概要 (1)1.1 按键介绍 (1)1.1.1 键盘区 (1)1.1.2显示器操作区 (5)1.2 基本操作界面构成 (6)1.3 画面变迁图 (7)1.4 向导功能 (8)1.5 各画面菜单名称及功能一览表 (11)测试题 (13)2基本操作指南 (14)2.1 机械侧设置类 (14)2.1.1刀具补偿设置 (14)2.1.2 绝对位置设置 (18)2.1.3 刀库信息注册 (22)2.1.4 手动MSTB (25)2.1.5 工件测量 (26)2.1.5.1 孔测量 (27)2.1.5.2 宽度测量 (29)2.1.6 驱动器信息监视 (31)2.2 加工程序类 (36)2.2.1 程序搜索 (36)2.2.2 程序再搜索 (38)2.2.2.1 程序再搜索1 (39)2.2.2.2 程序再搜索2 (41)2.2.3 程序检查(2D) (44)2.2.4 程序编辑 (48)2.2.5 描图功能 (52)2.2.6 加工程序输入/输出 (54)2.3 系统维护类 (57)2.3.1 密码输入 (57)2.3.2 系统初始化设定 (58)2.3.3 所有备份和恢复 (62)2.3.4 参数设置 (64)2.3.4.1 所有参数设置 (64)2.3.4.2 用户参数设置 (66)2.3.5 输入/输出功能 (67)2.3.5.1 选择设备、目录和文件 (68)2.3.5.2 文件操作 (71)2.3.6 I/F诊断 (74)2.3.6.1 显示PLC设备数据 (77)百度文库 - 让每个人平等地提升自我目录2.3.6.2模态输出 (78)2.3.6.3单触发输出 (79)2.3.7数据采样 (80)2.3.8报警信息查看 (86)2.3.9在线PLC编辑 (89)测试题 (90)3机床操作面板功能指南 (92)3.1机床工作模式选择 (93)3.1.1自动(Memory)模式 (93)3.1.2快速进给(Rapid)模式 (94)3.1.3手轮(Handle)模式 (94)3.1.4寸动(Jog)模式 (94)3.1.5手动数据输入(MDI)模式 (95)3.1.6参考点返回(ZRN)模式 (95)3.2运转时操作开关 (96)3.2.1倍率选择 (96)3.2.1.1快速进给倍率 (96)3.2.1.2切削进给倍率 (96)3.2.1.3主轴加工倍率 (96)3.2.1.4手动进给速度 (97)3.2.2启停加工程序 (97)3.2.3进给轴选择 (97)3.2.4手轮设定 (98)3.2.4.1手轮进给轴选择 (98)3.2.4.2手轮进给倍率选择 (98)3.2.4.3手动脉冲发生器 (98)3.2.5主轴功能 (98)3.2.6冷却液开关 (99)3.2.7紧急停止按钮 (99)3.3机床状态指示灯 (100)3.3.1到达参考点 (100)3.3.2报警 (100)3.3.3 M02/M30 (100)3.4操作开关功能 (101)3.4.1单节运行 (101)3.4.2空运转 (101)3.4.3单节跳跃 (101)3.4.4选择停止 (101)3.4.5辅助功能锁定 (101)3.4.6数据编辑锁定 (102)测试题 (103)测试题参考答案 (104)4参考书目 (106)百度文库 - 让每个人平等地提升自我1.概要1.概要1.1按键介绍本章将介绍M7系列键盘及各按键的功能1.1.1键盘区画面切换、数据设定、加工程序编制等操作可通过键盘区的按键进行操作M7系列键盘主要可分为8.4’屏幕用及10.4’屏幕用两种类型<8.4’ LCD用 FCU7-KB024>(1)功能键(5)特殊键(4)数据设定区(英文、数字、记号) (3)系统切换键(5)特殊键(6)数据修正键(13)菜单列表键(12)复位键(8) Shift键(10)输入键(2)翻页键(11)方向键百度文库 - 让每个人平等地提升自我1.概要<10.4’ LCD用 FCU7-KB044>(3)上一画面显示键(系统切换)(4)数据设定区(英文、数字、记号)(9)选项卡切换键(1)功能键(5)特殊键(7)小写输入键(14)操作键(6)数据修正键(8) Shift键(10)输入键(12)复位键(2)翻页键(5)特殊键(11)方向键(13)菜单列表键百度文库 - 让每个人平等地提升自我1 .概要 键盘的主要按键及功能列表如下所示 按键种类 功能键 按键 动作 (1) 显示与“运行”相关的画面 (功能选择键) 显示与“设置”相关的画面 显示与“编辑”相关的画面 显示与“诊断”相关的画面 显示与“维护”相关的画面 (2) 翻页键 显示内容为多页时,显示上一页面的 时,表示可以向 向上翻页键 向下翻页键 内容。

三菱850操作

三夌CNC 操作指引

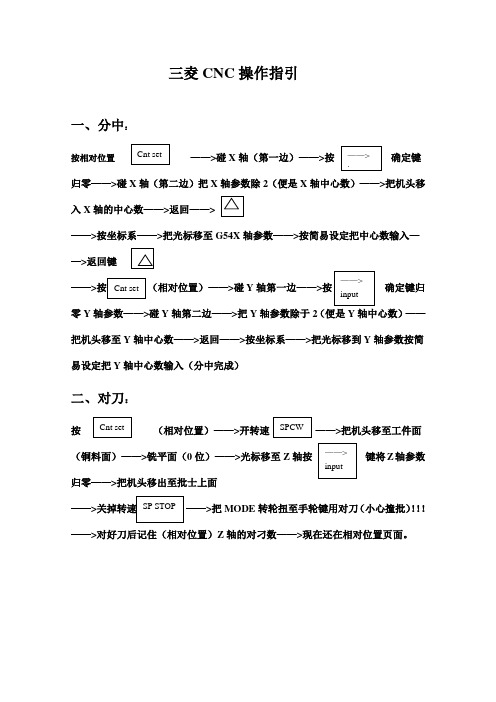

一、分中:

按相对位置 ——>碰X 轴(第一边)——>按

确定键

归零——>碰X 轴(第二边)把X 轴参数除2(便是X 轴中心数)——>把机头移

入X 轴的中心数——>返回——>

——>按坐标系——>把光标移至G54X 轴参数——>按简易设定把中心数输入— —>返回键

——>

(相对位置)——

>碰Y 轴第一边——>

按确定键归

零Y

轴参数——>碰Y 轴第二边——>

把Y 轴参数除于2(便是Y 轴中心数)——

把机头移至Y 轴中心数——>返回——>按坐标系——>把光标移到Y 轴参数按简

易设定把Y 轴中心数输入(分中完成)

二、对刀:

按 (相对位置)——>开转速——>把机头移至工件面

(铜料面)——>铣平面(0位)——>光标移至Z 轴按 键将Z 轴参数

归零——>把机头移出至批士上面

——>——>把MODE 转轮扭至手轮键用对刀(小心撞批)!!!

——>对好刀后记住(相对位置)Z 轴的对刁数——>现在还在相对位置页面。

三、机床运行中刀具磨损或断刀操作:

提刀时把进给按扭扭回零,按单段执行健

———把程式执行健

扭回手轮

将X 、Y 轴清零———停止转速———换刀磨刀——

对刀———输入G54 Z轴参数(简易设定)———移到刚才X、Y轴清零的点— 开转速———把手轮 扭回到执行键 取清单段 执行———进给扭回零———按程序启动。

MITSUBISHI机床使用说明书

MITSUBISHI机床使用說明書(通用型)系統型號M70/M80機械型號VMC/HMC面板型號刀库类型圆盘式 / 斗笠式版本號Ver.08.2目錄第一章機床使用前注意事項1.1 電氣規範第一次啟動前注意事項機床用電安全機床操作注意事項1.2 機床接地及注意事項1.3 開機/關機順序開機操作順序關機操作順序機械原點複歸2.4 緊急停止及恢復第二章操作面板2.1 機械操作面板外觀圖2.2 機械操作面板功能說明A. 電源及緊急停止區B. 模式選擇區C. 軸的移動以及速度/倍率選擇區D. 主軸控制區E. 自動操作功能區F. 周邊功能區G. 警示燈區H. 指示燈區第三章M功能代碼表第四章異警排除附錄 A ATC設定與調整A、刀臂式刀庫ATC調整1. Z軸換刀點的調整2. 主軸定位點的調整3. 刀庫分解動作說明B、斗笠式刀庫ATC調整1. Z軸換刀點的調整2. 主軸定位點的調整C、刀具表重新排列步驟附錄 B I/O列表附錄 C 掃描面板地址表第一章機床使用前注意事項1.1 電氣規範本機床目的是用於金屬切削。

例如銅、鐵、不銹鋼、鋼、鋁以及鋁合金屬。

其他金屬或用途是不允許的。

而且不適合使用在易燃物質或硬脆材質如鎂、陶瓷、木頭、玻璃和有毒物質等。

假如有任何標準問題,為了防止人員的安全和保障貴公司的權益,請和本公司聯絡。

第一次啟動前注意事項●操作前請仔細閱讀本書和數控系統的使用手冊●由於經過運輸過程中的顛簸,拆箱後請先檢查XYZ三向的運輸固定裝置是否完好,檢查主軸箱與配重錘之間的連接件是否牢固可靠。

●在機床運行之前,必須檢查XYZ三向及主軸箱和配重錘的運輸固定架和固定螺釘是否已全部拆除。

●首次啟動機床或停用較長時間後,再次啟動機床時,打開電源後,應等待15分鐘,待機床充分潤滑後,再操作機床。

●在機床首次使用前,必須將主軸打刀用增壓缸的油杯注滿液壓油,並排除缸體中的氣體,以確保打刀的可靠性及打刀力,從而避免損傷機床及人員。

三菱加工中心说明书

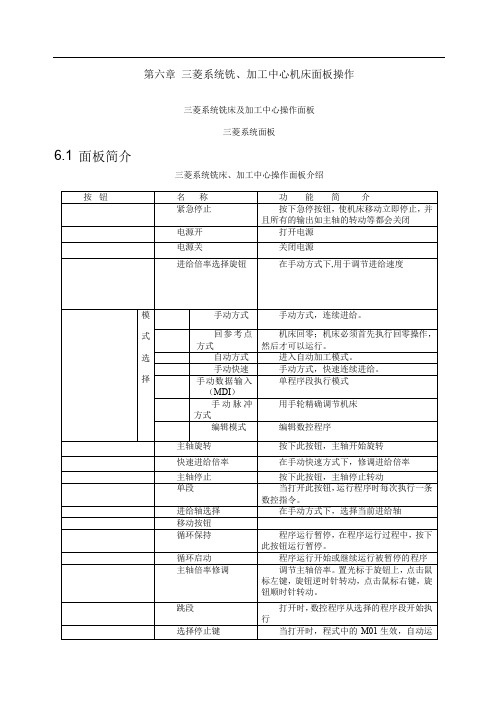

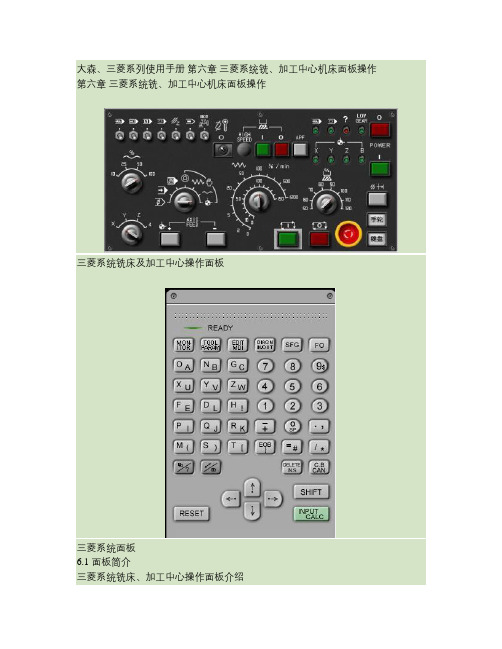

第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍按钮名称功能简介紧急停止按下急停按钮,使机床移动立即停止,并且所有的输出如主轴的转动等都会关闭电源开打开电源电源关关闭电源进给倍率选择旋钮在手动方式下,用于调节进给速度三菱系统铣床、加工中心系统面板介绍6.2 机床准备6.2.1 激活机床检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。

点击启动电源。

6.2.2 机床回参考点1、进入回参考点模式系统启动之后,机床将自动处于“回参考点”模式。

若在其他模式下,须切换到“回参考点”模式。

2、回参考点操作步骤X轴回参考点点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;Y轴回参考点点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;Z轴回参考点点击按钮,选择Z轴,点击将Z轴回参考点,回到参考点之后,Z轴的回零灯变为;回参考点前的界面如图6-2-2-1所示:回参考点后的界面如图6-2-2-2所示:图6-2-2-1回参考点前图图6-2-2-2 机床回参考点后图6.3选择刀具依次点击菜单栏中的“机床/选择刀具”或者在工具栏中点击图标“”,系统将弹出“铣刀选择”对话框。

按条件列出工具清单筛选的条件是直径和类型(1) 在“所需刀具直径”输入框输入直径,如果不把直径作为筛选条件,请输入数字“0”。

(2) 在“所需刀具类型”选择列表中选择刀具类型。

可供选择的刀具类型有平底刀、平底带R刀、球头刀、钻头等。

(3) 按下“确定”,符合条件的刀具在“可选刀具”列表中显示。

指定序号:(如图6-3-1-1)。

这个序号就是刀库中的刀位号。

卧式加工中心允许同时选择20把刀具,立式加工中心同时允许24把刀具;图6-3-1-1选择需要的刀具:先用鼠标点击“已经选择刀具”列表中的刀位号,再用鼠标点击“可选刀具”列表中所需的刀具,选中的刀具对应显示在“已经选择刀具”列表中选中的刀位号所在行;输入刀柄参数:操作者可以按需要输入刀柄参数。

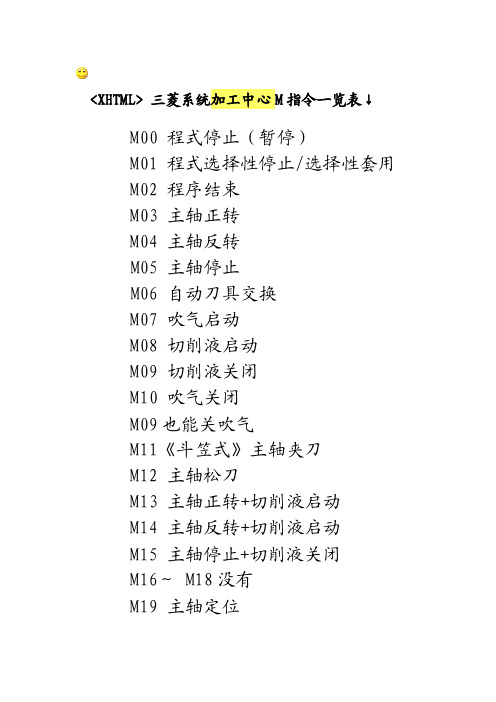

三菱系统加工中心M指令概要

<XHTML> 三菱系统加工中心M指令一览表↓M00 程式停止(暂停)

M01 程式选择性停止/选择性套用

M02 程序结束

M03 主轴正转

M04 主轴反转

M05 主轴停止

M06 自动刀具交换

M07 吹气启动

M08 切削液启动

M09 切削液关闭

M10 吹气关闭

M09也能关吹气

M11《斗笠式》主轴夹刀

M12 主轴松刀

M13 主轴正转+切削液启动M14 主轴反转+切削液启动M15 主轴停止+切削液关闭M16~M18没有

M19 主轴定位

M20 没有

M21 x轴镜象启动

M22 y轴镜象启动

M23 镜象取消

M24 第四轴镜象启动

M25 第四轴夹紧

M26 第四轴松开

M27 分度盘功能

M28 没有

M29 刚性攻牙

M30 程式结束/

M31 ~M47 没有M48 深钻孔启动M49 ~M51 没有M52 刀库右移

M53 刀库左移

M54 ~M69 没有M70 自动刀具建立M71 刀套向下

M72 换刀臂60°

M73 主轴松刀

M74 换刀臂180°M75 主轴夹刀

M76 换刀臂0°

M77 刀臂向上

M78 ~M80 没有

M81 工作台交换确认M82 工作台上

M83 工作台下

M84 工作台伸出

M85 工作台缩回

M86 工作台门开

M87 工作台门关

M88 ~M97 没有M98 调用子程序

M99 子程序结束。

三菱系统加工中心M指令概要

<XHTML> 三菱系统加工中心M指令一览表↓M00 程式停止(暂停)

M01 程式选择性停止/选择性套用

M02 程序结束

M03 主轴正转

M04 主轴反转

M05 主轴停止

M06 自动刀具交换

M07 吹气启动

M08 切削液启动

M09 切削液关闭

M10 吹气关闭

M09也能关吹气

M11《斗笠式》主轴夹刀

M12 主轴松刀

M13 主轴正转+切削液启动M14 主轴反转+切削液启动M15 主轴停止+切削液关闭M16~M18没有

M19 主轴定位

M20 没有

M21 x轴镜象启动

M22 y轴镜象启动

M23 镜象取消

M24 第四轴镜象启动

M25 第四轴夹紧

M26 第四轴松开

M27 分度盘功能

M28 没有

M29 刚性攻牙

M30 程式结束/

M31 ~M47 没有M48 深钻孔启动M49 ~M51 没有M52 刀库右移

M53 刀库左移

M54 ~M69 没有M70 自动刀具建立M71 刀套向下

M72 换刀臂60°

M73 主轴松刀

M74 换刀臂180°M75 主轴夹刀

M76 换刀臂0°

M77 刀臂向上

M78 ~M80 没有

M81 工作台交换确认M82 工作台上

M83 工作台下

M84 工作台伸出

M85 工作台缩回

M86 工作台门开

M87 工作台门关

M88 ~M97 没有M98 调用子程序

M99 子程序结束。

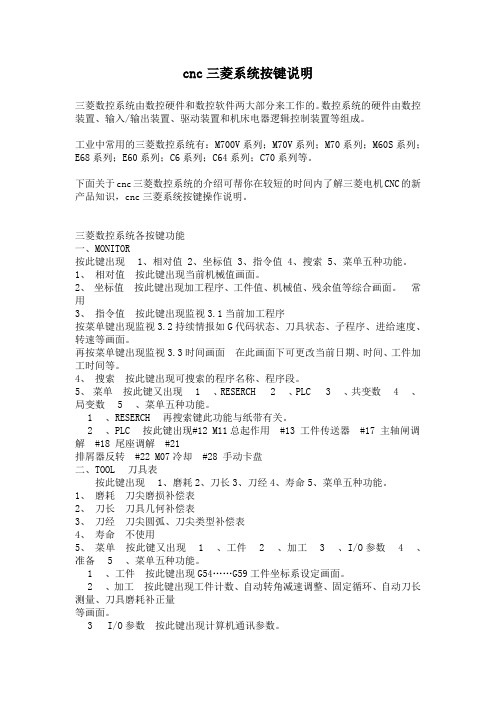

cnc三菱系统按键说明

cnc三菱系统按键说明三菱数控系统由数控硬件和数控软件两大部分来工作的。

数控系统的硬件由数控装置、输入/输出装置、驱动装置和机床电器逻辑控制装置等组成。

工业中常用的三菱数控系统有:M700V系列;M70V系列;M70系列;M60S系列;E68系列;E60系列;C6系列;C64系列;C70系列等。

下面关于cnc三菱数控系统的介绍可帮你在较短的时间内了解三菱电机CNC的新产品知识,cnc三菱系统按键操作说明。

三菱数控系统各按键功能一、MONITOR按此键出现1、相对值 2、坐标值 3、指令值 4、搜索 5、菜单五种功能。

1、相对值按此键出现当前机械值画面。

2、坐标值按此键出现加工程序、工件值、机械值、残余值等综合画面。

常用3、指令值按此键出现监视3.1当前加工程序按菜单键出现监视3.2持续情报如G代码状态、刀具状态、子程序、进给速度、转速等画面。

再按菜单键出现监视3.3时间画面在此画面下可更改当前日期、时间、工件加工时间等。

4、搜索按此键出现可搜索的程序名称、程序段。

5、菜单按此键又出现1、RESERCH2、PLC3、共变数4、局变数5、菜单五种功能。

1、RESERCH再搜索键此功能与纸带有关。

2、PLC按此键出现#12 M11总起作用#13 工件传送器#17 主轴闸调解#18 尾座调解#21排屑器反转#22 M07冷却#28 手动卡盘二、TOOL刀具表按此键出现1、磨耗2、刀长3、刀经4、寿命5、菜单五种功能。

1、磨耗刀尖磨损补偿表2、刀长刀具几何补偿表3、刀经刀尖圆弧、刀尖类型补偿表4、寿命不使用5、菜单按此键又出现1、工件2、加工3、I/O参数4、准备5、菜单五种功能。

1、工件按此键出现G54……G59工件坐标系设定画面。

2、加工按此键出现工件计数、自动转角减速调整、固定循环、自动刀长测量、刀具磨耗补正量等画面。

3I/O参数按此键出现计算机通讯参数。

4准备按此键出现开启参数设定开关若进入按1→0→0→1→M→Shift→Y→INPUT键后出现1、基本2、轴3、伺服主轴。

三菱加工中心面板操作与指令说明书

第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍6.2 机床准备6.2.1 激活机床检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。

点击启动电源。

6.2.2 机床回参考点1、进入回参考点模式系统启动之后,机床将自动处于“回参考点”模式。

若在其他模式下,须切换到“回参考点”模式。

2、回参考点操作步骤X轴回参考点点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;Y轴回参考点点击按钮,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;Z轴回参考点点击按钮,选择Z轴,点击将Z轴回参考点,回到参考点之后,Z轴的回零灯变为;回参考点前的界面如图6-2-2-1所示:回参考点后的界面如图6-2-2-2所示:图6-2-2-1回参考点前图图6-2-2-2 机床回参考点后图6.3选择刀具依次点击菜单栏中的“机床/选择刀具”或者在工具栏中点击图标“”,系统将弹出“铣刀选择”对话框。

按条件列出工具清单筛选的条件是直径和类型(1) 在“所需刀具直径”输入框内输入直径,如果不把直径作为筛选条件,请输入数字“0”。

(2) 在“所需刀具类型”选择列表中选择刀具类型。

可供选择的刀具类型有平底刀、平底带R刀、球头刀、钻头等。

(3) 按下“确定”,符合条件的刀具在“可选刀具”列表中显示。

指定序号:(如图6-3-1-1)。

这个序号就是刀库中的刀位号。

卧式加工中心允许同时选择20把刀具,立式加工中心同时允许24把刀具;图6-3-1-1选择需要的刀具:先用鼠标点击“已经选择刀具”列表中的刀位号,再用鼠标点击“可选刀具”列表中所需的刀具,选中的刀具对应显示在“已经选择刀具”列表中选中的刀位号所在行;输入刀柄参数:操作者可以按需要输入刀柄参数。

参数有直径和长度。

总长度是刀柄长度与刀具长度之和。

刀柄直径的范围为0至70mm;刀柄长度的范围为0至100mm。

三菱M70操作说明书

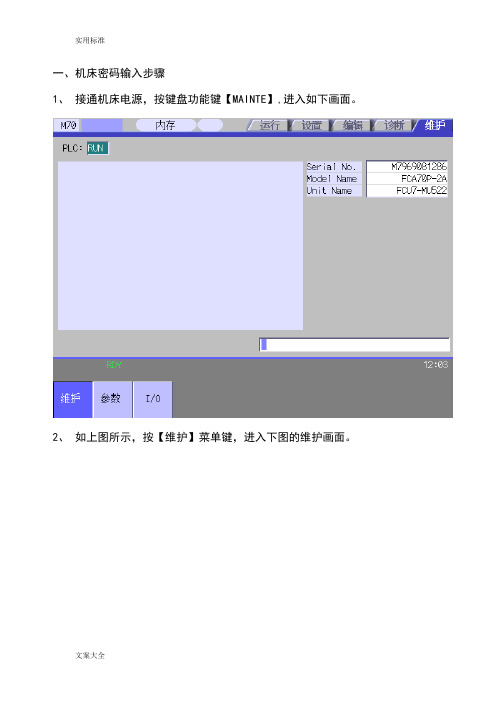

一、机床密码输入步骤1、接通机床电源,按键盘功能键【MAINTE】,进入如下画面。

2、如上图所示,按【维护】菜单键,进入下图的维护画面。

3、按【密码输入】软件,则提示要输入密码,此时在光标处输入“MPARA”并按键盘上【INPUT】键后,即完成了密码输入。

二、参数的搜索与修改1、按键盘功能键【MAINTE】,进入如下画面。

2、如上图所示,按【参数】软件,进入下图所示的参数设置画面3、接上图,选择【参数编号】软键,搜索要修改的参数,并按键盘上的【INPUT】键。

参照下图(以参数8001号为例)三、加工程序的缓存区修改步骤功能简介:自动运转(内存、存储卡)运行时,可以停止程序段,对下一指令进行修正和变更。

另外在不发生错误时,可以不进行NC复位,直接对发生错误的程序段进行修改,然后继续运转。

1、按操作面板上的单节执行键,使程序处于单节执行状态。

按键盘上的【MONITOR】键,并通过菜单扩展键找到如下图所示的画面2、如上图所示,按【PRG修改】软件,进入缓存区修正界面,如下图:3、将光标移动到要修改的程序段,执行相应的修正,修改完成后按【INPUT】键即可。

4、确认程序修改无误后,则可以继续执行以下程序。

四、程序搜索操作步骤功能简介:利用程序搜索功能可以调用内存、串行设备和存储卡中的加工程序。

1、在运转画面中按【搜索】软件键,进入如下搜索画面2、如上所示,选择要执行搜索的装置(存储器、串口或存储卡)。

下面以存储器搜索为例,按存储器软件,出现存储器内的程序,将光标移动要执行的文件名上,按【INPUT】键,即完成对该程序的搜索。

五、程序再搜索操作功能简介:程序再搜索功能是因刀具破损等原因暂时中断加工程序时,搜索到希望继续执行的加工程序段,从该程序段开始继续加工的功能。

1、在运转画面(按【MONITOR】后出现的画面),通过菜单翻页键找到如下所示画面。

2、如上图所示按【在搜索软件】,执行在搜索功能,如下图3、通过文件设定找到需要执行在搜索功能的程序,按键盘上的【INPUT】键后,即找到了上次结束前的程序段。

三菱系统M70加工中心面板基本操作

百度文库 - 让每个人平等地提升自我前言前言本书为三菱电机CNC数控装置M70/M700V系列产品的使用教程。

该教程由三菱电机M70/M700V系列CNC产品的各类资料中提取相关章节精选而成,最大限度的涵盖了三菱电机公司最新推出的M70/M700V系列产品的使用与维护方面的相关知识。

通过对本教程的学习,可以使学员在较短的时间内了解三菱电机CNC的新产品知识。

本教程主要内容包括:M70/M700V基本操作界面介绍;机械侧设置类操作指南;加工程序类操作指南;系统维护类操作指南和机床操作面板基本构成及功能指南。

本教程的适用对象为使用三菱电机M70/M700V系列数控产品的专业技术人员以及一般生产性企业的现场技术及设备维护人员等。

希望本教程的推出,能够对您在三菱电机数控系统M70/M700V系列新产品的使用、维护方面起到一定的帮助。

本教程全篇由马积勋编写,庞德强校审。

本教材记述内容中的注意事项◇ 有关“限制事项”和“允许条件”等注意事项说明,如果本教程的内容与机床制造商的说明书有矛盾时,请以机床制造商的说明书为准。

◇ 本书没有记述的事项请参考三菱电机CNC产品的其他相关说明书资料。

◇ 本书是针对附加了全部选配功能的机床进行的说明,使用时请以机床厂家发行的规格书为准加以确认。

◇ 因NC系统的版本不同,画面、功能也有所不同,有时会存在不可通用的功能。

三菱电机自动化(中国)有限公司技术支援部——CNC2010年06月百度文库 - 让每个人平等地提升自我百度文库 - 让每个人平等地提升自我目录目录1 概要 (1)1.1 按键介绍 (1)1.1.1 键盘区 (1)1.1.2显示器操作区 (5)1.2 基本操作界面构成 (6)1.3 画面变迁图 (7)1.4 向导功能 (8)1.5 各画面菜单名称及功能一览表 (11)测试题 (13)2基本操作指南 (14)2.1 机械侧设置类 (14)2.1.1刀具补偿设置 (14)2.1.2 绝对位置设置 (18)2.1.3 刀库信息注册 (22)2.1.4 手动MSTB (25)2.1.5 工件测量 (26)2.1.5.1 孔测量 (27)2.1.5.2 宽度测量 (29)2.1.6 驱动器信息监视 (31)2.2 加工程序类 (36)2.2.1 程序搜索 (36)2.2.2 程序再搜索 (38)2.2.2.1 程序再搜索1 (39)2.2.2.2 程序再搜索2 (41)2.2.3 程序检查(2D) (44)2.2.4 程序编辑 (48)2.2.5 描图功能 (52)2.2.6 加工程序输入/输出 (54)2.3 系统维护类 (57)2.3.1 密码输入 (57)2.3.2 系统初始化设定 (58)2.3.3 所有备份和恢复 (62)2.3.4 参数设置 (64)2.3.4.1 所有参数设置 (64)2.3.4.2 用户参数设置 (66)2.3.5 输入/输出功能 (67)2.3.5.1 选择设备、目录和文件 (68)2.3.5.2 文件操作 (71)2.3.6 I/F诊断 (74)2.3.6.1 显示PLC设备数据 (77)百度文库 - 让每个人平等地提升自我目录2.3.6.2模态输出 (78)2.3.6.3单触发输出 (79)2.3.7数据采样 (80)2.3.8报警信息查看 (86)2.3.9在线PLC编辑 (89)测试题 (90)3机床操作面板功能指南 (92)3.1机床工作模式选择 (93)3.1.1自动(Memory)模式 (93)3.1.2快速进给(Rapid)模式 (94)3.1.3手轮(Handle)模式 (94)3.1.4寸动(Jog)模式 (94)3.1.5手动数据输入(MDI)模式 (95)3.1.6参考点返回(ZRN)模式 (95)3.2运转时操作开关 (96)3.2.1倍率选择 (96)3.2.1.1快速进给倍率 (96)3.2.1.2切削进给倍率 (96)3.2.1.3主轴加工倍率 (96)3.2.1.4手动进给速度 (97)3.2.2启停加工程序 (97)3.2.3进给轴选择 (97)3.2.4手轮设定 (98)3.2.4.1手轮进给轴选择 (98)3.2.4.2手轮进给倍率选择 (98)3.2.4.3手动脉冲发生器 (98)3.2.5主轴功能 (98)3.2.6冷却液开关 (99)3.2.7紧急停止按钮 (99)3.3机床状态指示灯 (100)3.3.1到达参考点 (100)3.3.2报警 (100)3.3.3 M02/M30 (100)3.4操作开关功能 (101)3.4.1单节运行 (101)3.4.2空运转 (101)3.4.3单节跳跃 (101)3.4.4选择停止 (101)3.4.5辅助功能锁定 (101)3.4.6数据编辑锁定 (102)测试题 (103)测试题参考答案 (104)4参考书目 (106)百度文库 - 让每个人平等地提升自我1.概要1.概要1.1按键介绍本章将介绍M7系列键盘及各按键的功能1.1.1键盘区画面切换、数据设定、加工程序编制等操作可通过键盘区的按键进行操作M7系列键盘主要可分为8.4’屏幕用及10.4’屏幕用两种类型<8.4’ LCD用 FCU7-KB024>(1)功能键(5)特殊键(4)数据设定区(英文、数字、记号) (3)系统切换键(5)特殊键(6)数据修正键(13)菜单列表键(12)复位键(8) Shift键(10)输入键(2)翻页键(11)方向键百度文库 - 让每个人平等地提升自我1.概要<10.4’ LCD用 FCU7-KB044>(3)上一画面显示键(系统切换)(4)数据设定区(英文、数字、记号)(9)选项卡切换键(1)功能键(5)特殊键(7)小写输入键(14)操作键(6)数据修正键(8) Shift键(10)输入键(12)复位键(2)翻页键(5)特殊键(11)方向键(13)菜单列表键百度文库 - 让每个人平等地提升自我1 .概要 键盘的主要按键及功能列表如下所示 按键种类 功能键 按键 动作 (1) 显示与“运行”相关的画面 (功能选择键) 显示与“设置”相关的画面 显示与“编辑”相关的画面 显示与“诊断”相关的画面 显示与“维护”相关的画面 (2) 翻页键 显示内容为多页时,显示上一页面的 时,表示可以向 向上翻页键 向下翻页键 内容。

三菱系统加工中心G和M指令表概要

三菱系统 G/M指令~~~~~~~~~~~~~~~~~~~~~ G指令 ~~~~~~~~~~~~~~~~~~~~~~ G00 快速定位G01 直线补间切削G02 圆弧补间切削 cw (顺时针G03 圆弧补间切削 ccw (逆时针G02.3 指数函数补间正转G03.3 指数函数补间逆转G04 暂停G05 高速高精度制御 1G05.1 高速高精度制御 2G07.1/107 圆筒补间G09 正确停止检查G10 程式参数输入 /补正输入G11 程式参数输入取消G12 整圆切削 cwG12.1/112 极坐标补间G13 整圆切削 ccw 有效G13.1/113 极坐标补间取消G15 极坐标指令取消 G16 极坐标指令有效 G17 平面选择 x-y G18 平面选择 y-z G19 平面选择 x-z G20 英制指令G21 公制指令G27 参考原点检查 G28 参考原点复归 G29 开始点复归 G30 第 2~4参考点复归G30.1 复归刀具位置 1 G30.2 复归刀具位置 2 G30.3 复归刀具位置 3 G30.4 复归刀具位置 4 G30.5 复归刀具位置 5 G30.6 复归刀具位置 6 G31 跳跃机能G31.1 跳跃机能 1 G31.2 跳跃机能 2 G31.3 跳跃机能 3 G33 螺纹切削G34 特别固定循环(圆周孔循环 G35 特别固定循环(角度直线孔循环 G36 特别固定循环(圆弧G37 自动刀具长测定G37.1 特别固定循环(棋盘孔循环 G38 刀具径补正向量指定G39 刀具径补正转角圆弧补正G40 刀具径补正取消G41 刀具径补正左G42 刀具径补正右G40.1 法线制御取消G41.1 法线制御左有效G42.1 法线制御右有效G43 刀具长设定(+G44 刀具长设定(—G43.1 第 1主轴制御有效G44.1 第 2主轴制御有效G45 刀具位置设定(扩张G46 刀具位置设定(缩小G47 刀具位置设定(二倍G48 刀具位置设定(减半G47.1 2主轴同时制御有效G49 刀具长设定取消G50 比例缩放取消G51 比例缩放有效G50.1 G指令镜象取消G51.1 G指令镜象有效G52 局部坐标系设定G53 机械坐标系选择G54 工件坐标系选择 1G55 工件坐标系选择 2G56 工件坐标系选择 3G57 工件坐标系选择 4G58 工件坐标系选择 5G59 工件坐标系选择 6G54.1 工件坐标系选择扩张 48组 G60 单方向定位G61 正确停止检查模式G61.1 高精度制御G62 自动转角进给率调整G63 攻牙模式G63.1 同期攻牙模式(正攻牙 G63.2 同期攻牙模式(逆攻牙 G64 切削模式G65 使用者巨集单一呼叫G66 使用者巨集状态呼叫 a G66.1 使用者巨集状态呼叫 b G67 使用者巨集状态呼叫取消 G68 坐标回转有效G69 坐标回转取消G70 使用者固定循环G71 使用者固定循环G72 使用者固定循环G73 固定循环(步进循环G74 固定循环(反向攻牙G75 使用者固定循环G76 固定循环(精搪孔G77 使用者固定循环G78 使用者固定循环G79 使用者固定循环G80 固定循环取消G81 固定循环(钻孔 /铅孔 G82 固定循环(钻孔 /计数式搪孔 G83 固定循环(深钻孔G84 固定循环(攻牙G85 固定循环(搪孔G86 固定循环(搪孔) G87 固定循环(反搪孔) G88 固定循环(搪孔) G89 固定循环(搪孔) G90 绝对值指令 G91 增量值指令 G92 机械坐标系设定 G93 逆时间进给 G94 非同期进给(每分进给 G95 同期进给(每回转进给 G96 周速一定制御有效 G97 周速一定至于取消 G98 固定循环起始点复归 G99 固定循环 r 点复归G114.1 主轴同期制御 G100~225 ~~~~~~~~~~~~~~~~~M 指令指令~~~~~~~~~~~~~~~~~ M00 程式停止(暂停) M01 程式选择性停止/选择性套用M02 程序结束M03 主轴正转 M04 主轴反转 M05 主轴停止 M06 自动刀具交换 M07 吹气启动M08 切削液启动 M09 切削液关闭 (也能关吹气 M10 吹气关闭 M11 主轴夹刀 M12 主轴松刀 M13 主轴正转+切削液启动 M14 主轴反转+切削液启动 M15 主轴停止+切削液关闭 M19 主轴定位 M21 x 轴镜象启动 M22 y 轴镜象启动 M23 镜象取消 M24 第四轴镜象启动 M25 第四轴夹紧 M26 第四轴松开 M27 分度盘功能 M29 刚性攻牙M30 程式结束/自动断电 M48 深钻孔启动 M52 刀库右移 M53 刀库左移 M70 自动刀具建立 M71 刀套向下 M72 换刀臂 60° M73 主轴松刀 M74 换刀臂 180° M75 主轴夹刀 M76 换刀臂 0° M77 刀臂向上 M81 工作台交换确认 M82 工作台上 M83 工作台下 M84 工作台伸出 M85 工作台缩回 M86 工作台门开 M87 工作台门关 M98 调用子程序 M99 子程序结束。

三菱系统操作方法

G74开刀库门,G75关刀库门 XYZ滚轴螺丝杆上中心轴装法方向为:2个轴 成><朝里面方向,3个轴成<<>朝里面方向

调试机台水平

1:将工作台面清洁, 2:将工作台面移至中心。 3:放上水平仪, 4:调地座螺丝。 5:移动工作台,至两段有无变化。

分别X1,X2,Y1,Y2,四面同样操作。要对应X1,X2,Y1,Y2数据 四面同样操作。要对应 分别 四面同样操作 数据

点写入直标系, 是输入(INPVT),自动 点写入直标系,点Y是输入 是输入 分中。按复位(RESET),主轴停止。

对刀

1:选择刀具,换上相应的刀具。 2:按运行模式(MNTOR),按S(速度)5000 输入(INPVT),M03(主轴正转)输入 (INPVT).主轴转动。 3:模式选择到手轮位置,有用手轮把刀具移 动到工件的上平面放10mm刀柄刚好(二次加 工的,选择高点)。轻轻一点,Z轴不要动,选

分中ቤተ መጻሕፍቲ ባይዱ

1:夹上分中棒(F1,F5或固定的键,机器不同) 2:在运行模式(MNTOR)中,按S(速度) 500输入(INPVT),M03(主轴正转)输入 (INPVT).主轴转动。 3:首先模式选择到手轮位置,有用手轮把分 中棒移动到工件的一面。

分中

4:在面板上按设置(SET UP),在面板显示屏 下点W測定,点宽度測定,点取得临界值。 点宽度測 点取得临界值。 測

三菱系统操作方法

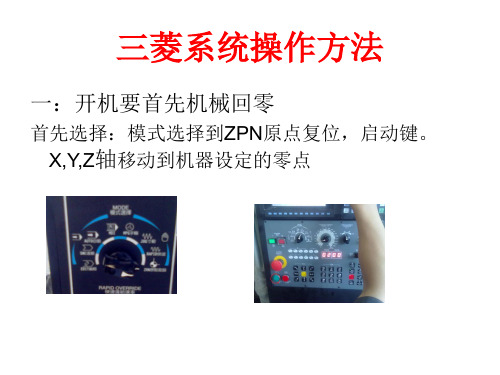

一:开机要首先机械回零

首先选择:模式选择到ZPN原点复位,启动键。 X,Y,Z轴移动到机器设定的零点

固定工件

二:固定工件 1,首先模式选择到手轮位置, 2,平口钳锁在工作台面上,千分表吸在主轴 边上。表针对准平口钳不动的那一边口上。 保持平口钳平行 ,固定平口钳。 3,夹上工件,保持工件的,平行,垂直与工 作台面并固定好。

三菱加工中心面板操作与指令说明书

三菱加工中心面板操作与指令说明书在现代机械加工领域,三菱加工中心以其高效、精准和可靠的性能备受青睐。

为了充分发挥其优势,操作人员需要熟练掌握面板操作和相关指令。

下面将为您详细介绍三菱加工中心的面板操作与指令。

一、面板布局及功能介绍1、显示屏三菱加工中心的显示屏用于显示各种加工参数、程序代码、机床状态等信息。

通过清晰直观的界面,操作人员可以实时监控加工过程。

2、操作按键操作按键包括各种功能键、数字键、方向键等。

功能键用于切换不同的操作模式,如手动模式、自动模式、编辑模式等;数字键用于输入数值参数;方向键则用于在菜单和选项中进行选择和移动。

3、手轮手轮是用于手动精确控制坐标轴移动的装置。

通过旋转手轮,可以实现对机床工作台或刀具的微量移动,便于进行对刀、调整位置等操作。

4、紧急停止按钮紧急停止按钮是在紧急情况下迅速停止机床运行的关键装置,以保障人员和设备的安全。

二、操作模式1、手动模式在手动模式下,操作人员可以通过操作按键或手轮来单独控制机床的各个坐标轴的移动。

此模式适用于机床的初始调试、对刀以及简单的位置调整。

2、自动模式自动模式是按照预先编写好的加工程序自动执行加工操作。

在进入自动模式前,需确保程序的正确性和机床的各项参数设置无误。

3、编辑模式编辑模式用于对加工程序进行编写、修改和删除等操作。

操作人员可以在该模式下输入新的程序代码或对已有的程序进行优化。

三、常用指令1、 G 指令G 指令是准备功能指令,用于规定机床的运动方式和插补方式。

例如,G00 快速定位指令,G01 直线插补指令,G02/G03 圆弧插补指令等。

2、 M 指令M 指令是辅助功能指令,用于控制机床的各种辅助动作。

如 M03 主轴正转指令,M05 主轴停止指令,M08 冷却液开指令等。

3、 F 指令F 指令用于指定进给速度,单位通常为 mm/min 或 mm/r(每分钟进给量或每转进给量)。

4、 S 指令S 指令用于指定主轴转速,单位为 r/min(转每分钟)。

三菱系统加工中心M指令

<XHTML> 三菱系统加工中心M指令一览表↓

M00 程式停止(暂停)

M01 程式选择性停止/选择性套用

M02 程序结束

M03 主轴正转

M04 主轴反转

M05 主轴停止

M06 自动刀具交换

M07 吹气启动

M08 切削液启动

M09 切削液关闭

M10 吹气关闭

M09也能关吹气

M11《斗笠式》主轴夹刀

M12 主轴松刀

M13 主轴正转+切削液启动

M14 主轴反转+切削液启动

M15 主轴停止+切削液关闭

M16~ M18没有

M19 主轴定位

M20 没有

M21 x轴镜象启动

M22 y轴镜象启动

M23 镜象取消

M24 第四轴镜象启动M25 第四轴夹紧

M26 第四轴松开

M27 分度盘功能

M28 没有

M29 刚性攻牙

M30 程式结束/

M31 ~ M47 没有

M48 深钻孔启动

M49 ~ M51 没有

M52 刀库右移

M53 刀库左移

M54 ~ M69 没有

M70 自动刀具建立M71 刀套向下

M72 换刀臂60°

M73 主轴松刀

M74 换刀臂180°

M75 主轴夹刀

M76 换刀臂0°

M77 刀臂向上

M78 ~M80 没有

M81 工作台交换确认 M82 工作台上

M83 工作台下

M84 工作台伸出

M85 工作台缩回

M86 工作台门开

M87 工作台门关

M88 ~ M97 没有

M98 调用子程序

M99 子程序结束。

MITSUBISHI数控加工中心系统及其使用

MITSUBISHI数控加工中心系统及其使用2007-10-27 10:53:05|分类: CNC |标签: |字号大中小订阅MITSUBISHI数控加工中心系统及其使用一,操作面板这是其数控操作面板:左侧为显示区,右侧为键盘区.二, 软件界面当前程序名称当前坐标数据当前程序内容菜单项菜单选用键快捷命令执行区键盘及功能键介绍功能键讲明:MONITOR –为坐标显示切换及加工程序呼叫TOOL/PARAM –为刀补设置,刀库治理(刀具登录)及刀具寿命治理EDIT/MDI –为MDI运行模式和程序编辑修改模式DIAGN/IN-OUT –为故障报警,诊断监测等FO –为波形显示和PLC梯形图显示等三, 机械操作面板(一)面板介绍讲明:寸动进给–为JOG手动连续进给方式时期进给–为增量进给冷却供液–提供了手动操纵和自动操纵切换选择的两个按键,还增设了一个外吹气冷却的按键另外,由于本机床配置了自动排屑器,增加了排屑机正,反旋启动按键.除主轴座上已有一个主轴松/紧刀的手控按键外,在面板上也增设了一个主轴松/紧刀的手控按键及ATC动作指示键.硬超程解除按键设在操控箱的侧部.(二)自动换刀机构常见报警信息及处理计策检查报警信息,核对操作手册,通知修理人员SPINDLE ALARM检查 T指令刀号是否已登录在刀具库中T SEARCH NO EXIT检查刀套上 /下感应开关POCKET SW FAULT检查松 /紧刀感应开关CL/UCL SW FAULTATC没预备好,检查刀臂是否在原点及主轴是否处于紧刀状态ATC NOT READY门连锁故障 ,请关上防护门DOOR NOT CLOSED3轴没回零,请执行手动原点复归操作3-AXIS NOT HOME处理计策报警信息检查换档感应开关H/L GEAR POS.ERRZ轴锁定,解除 Z轴锁定状态Z AXIS CANCELED按" RESET"解除此报警PLS PRESS RESET所指定的刀具号必须在 24之内TOOL NO. > 24润滑油不足,加润滑油或检查感应开关LUBE AL NOT START气压不足,检查气源或感应开关AIR PRESSURE LOW电池电量不足,更换 NC系统内电池BATTERY DEFAULT4 TH AXIS CLAMPED手动旋转一下刀库,检查刀库定位感应开关MAG.NOT ORIENT计策处理报警信息(二)自动换刀机构常见报警信息及处理计策换刀电机过载爱护,刀臂感应开关不良ARM OVER TIME / ARM SW.FAULT更换刀片,将该刀具寿命计数清零TOOL LIFE OVER检查高 /低档操纵回路GEAR CH OVER 10S检查液压 /冷却故障OIL COLER FAUULT计策处理报警信息(二)自动换刀机构常见报警信息及处理计策四,常用操作步骤注意:丽驰 LV-800 加工中心的 X 轴参考点设定在 -X 极限方向.(一)回参考点操作先检查一下各轴是否在参考点的内侧,如不在,则应手动移到参考点的内侧,以幸免回参考点时产生超程;选择"原点复归"操作模式,分不按 -X ,+Y , +Z 轴移动方向按键选择移动轴,现在按键上的指示灯将闪耀,按"回零启动"按键后,则 Z 轴先回参考点,然后 X , Y 再自动返回参考点.回到参考点后,相应按键上的指示灯将停止闪耀.(二)步进,点动,手轮操作选择"寸动进给","时期进给"或"手轮进给"操作模式;按操作面板上的" +X "," +Y "或" +Z "键,则刀具相对工件向 X , Y 或 Z 轴的正方向移动, 按机床操作面板上的"- X " " -Y "或"- Z "键,则刀具相对工件向 X , Y 或 Z 轴的负方向移动;(二)点动,步动,手轮操作如欲使某坐标轴快速移动,只要在按住某轴的"+"或"-"键的同时,按住中间的"快移"键即可."时期进给" 时需通过 "快进修调"旋钮选择进给倍率,"手轮进给" 时则在手轮上选择进给率.在"手轮进给" 模式下,左右旋动手轮可实现当前选择轴的正,负方向的移动.(三)MDI 操作选择操作面板上的"手动资料"操作模式,再按数控操作面板上的" EDIT/MDI "功能键,机床进入 MDI 模式,现在 CRT 界面显现 MDI 程序编辑窗口.使用地址数字键盘,输入指令,例如: G91G28Z0 ; G28X0Y0 ;输入完一段或几段程序后,点" INPUT/CALC "键确认,然后点击机械操作面板上的"循环启动"按钮,执行 MDI 程序.(三)MDI 操作另外,在任一操作模式下,按" MONITOR "功能键,在"相对值"显示画页下,可输入 M , S , T 指令,然后按" INPUT "键执行这些辅助功能指令.例如:键入" T2 " → " INPUT "可选刀,接着键入" M6 " → " INPUT "可换刀.(四)对刀及刀补设定(1)工件零点设定装夹好工件后,在主轴上装上电子寻边器,碰触左右两边后, X 轴移动到此两边坐标中值的位置,再碰触前后两边, Y 轴移到此两边坐标中值的位置处,然后按" TOOL/PARAM " →菜单软键→"工件",显示G54/G55/…设置画页,在下方输入区左端输入#(54),移动光标到X下方,按"SHIFT" →"INPUT/CALC"提取当前X机械坐标,再按"INPUT/CALC"即可将此X值自动置入G54的X设定中;按↑光标键,确保左端括弧内为# (54),同样地,将光标移到Y下方,按"SHIFT" →"INPUT/CALC" →"INPUT/CALC"即可将现在机械Y值自动置入G54的Y设定中.假如使用Z轴设定器对刀,则G54的Z值可设为-50.(四)对刀及刀补设定(2)刀长补偿设定使用 Z轴设定器对某把刀具进行Z轴对刀,刀具停在刚刚接触Z轴设定器上表面的位置处,然后按"TOOL/PARAM",在刀长补偿设置画页,移光标到该刀号地址处,按"SHIFT" →"INPUT/CALC" →"INPUT/CALC"即可将现在机械Z值自动置入对应刀长补偿中.(五)程序输入与编辑选择MDI手动资料以外的任一操作模式,在数控操作面板上按"EDIT/MDI"功能按键按"一览表"可扫瞄检索系统存贮器中已有的程序按"呼叫"然后输入程序号可调入已有的程序按"程序"然后再输入一个没有的程序号可创建一个新程序使用地址数字键输入程序,每行以";"( EOB )号分隔,连续输入一行或多行程序后,一定要按" INPUT/CALC "键确定,否则输入无效(五)程序输入与编辑MITSUBISHI 系统输入编辑方式比较自由,可逐字符修改,但使用DEL/INS , C.B/CAN 编辑键时要注意用法,按 CAN 键一次将删除整行程序数据.编辑程序时,左右两侧区域差不多上程序显示区,但编辑要紧在左侧区内进行,局部修改时可使用翻页键将右侧程序翻页至左侧,从而加快光标定位速度(五)程序输入与编辑DNC 程序输入:选择 MDI手动资料以外的任一操作模式,在数控操作面板上按"DIAGN/IN-OUT"功能按键,然后按"菜单"键切换到输入/输出画页;按"输入"菜单项,在下部输入区输入#(1),再将光标右移到下一括弧内,当PC电脑端作好预备后,并插好RS232通讯电缆,可按"INPUT/CLAC"键使之处于同意状态,然后在PC电脑端点"发送"即可.DNC传送的波特率应设为9600.(五)加工程序呼叫, DNC 连线加工选择"自动加工(经历操作)"操作模式,按" MONITOR "功能键切换到坐标显示画页,再按"呼叫"菜单软键,在 O ( xxxx )括号中输入欲加工运行的程序号后,按" INPUT/CLAC "键,程序即被调入.工件和刀具预备好后,按"循环启动"键即可开始自动加工运行.若要从指定行开始运行,可在 O ( xxxx ) N ( xxxx )括号中指定程序番号和程序行号(或程序行特点字符),再按" INPUT/CLAC "键调用程序.(五)加工程序呼叫, DNC 连线加工DNC 加工:要进行连线加工,第一必须将用户参数中输出入参数的" #8109 "号参数设为 1 ,使之处于电脑连线 B 传输模式下.选择"连线加工"操作模式,在 PC 电脑端作好传送预备,在机床操作面板上按"循环启动",然后再按下 PC 电脑端的"发送"键. DNC连线加工时的波特率应设为 38400 .五,编程实例加工工艺:( 1)用盘刀飞上下表面.( 2)用Φ16的铣刀粗切外形.( 3)用Φ16的合金刀精修外形.( 4)用Φ8.7的钻头钻螺纹底孔.( 5)用M10的丝锥攻丝.1,加工右图所示凸轮铝件,编出对其上部进行轮廓铣削和钻3孔并攻丝的加工程序以上表面为 Z零平面,加工工艺参数见下表:-38900600H3_M10丝锥T03攻 3-M10 螺孔5-401001500H2_Φ 8.7钻头T02钻3-φ8.7 底孔4-158002500H116Φ 16 T01精修四周轮廓3-152-7.51500 2200 __Φ 16 _粗铣四周2500 3000 __Φ 80 _飞平面1切削深度进给速度主轴转速刀长补偿刀径补偿规格工序内容工序精修外形和孔加工的自动换刀程序编写如下页程序单(1)O1111G90G80G40G49G17G94T1M6G90G54G0X0.Y-45.S2500M3 G43Z10H1G01Z-15.F800M8G41G1X-9.526Y-27.5H10X-19.053Y-11.G2Y11.R22.G1X-9.526Y27.5G2X0Y33.R11.Y-33.R33.X-9.526Y-27.5R11.G3X-23.187Y-23.84R10.G1G40X-31.847Y-28.84 G0Z50.M9 M5G91G28Z0.G28X0.Y0.M01T2M6主程序号设定初始状态选择一号刀加工设定工件坐标原点设定刀长补偿加工凸轮深度设定刀具半径补偿加工凸轮形状加工凸轮形状加工凸轮形状加工凸轮形状加工凸轮形状加工凸轮形状加工凸轮形状抬刀主轴停止Z轴回参考点X,Y轴回参考点暂停换二号刀程序头程序主干程序单(2)G90G54G0X22.0Y0S1500M3 G43Z10H2M8G98G83Z-40.R5.Q8.F100 X0Y22.Y-22.G91G28Z0M9G28X0Y0M01T3M6G90G54G0X22.0Y0G43Z10H2M8M29S600G94G98G84Z-38.R5.F900 X0Y22.Y-22.G80M5G91G28Z0M9G28X0Y0M30设定二号刀工件坐标原点设定刀长补偿钻孔钻孔主轴停止回参考点暂停换三号刀设定三号刀工件坐标原点设定三号刀刀长补偿设定主轴速度攻丝Z轴回参考点X,Y轴回参考点程序终止,复位.程序尾程序主干五,编程实例五,编程实例加工工艺分析与设计:此零件在筒形坯料上加工一段直弧形通槽和两段螺旋通槽.由于通槽槽形较长,若采纳轴向夹压,加工时将会因夹压变形而无法保证槽宽要求.为此,需采纳弹性内胀式夹紧方法,装夹结构上页图所示.加工时采纳Φ 4的刀具直截了当铣槽,用主,子程序调用形式实现分层加工 .参考程序如下:主程序(1)O1234G80G40G49G0G91G28A0. A轴回零位G90G54X5.5S3000M3 走到直弧槽起点,启动主轴G43H1Z31.25M8 下刀到工件外表面邻近M98P1235L9 调用子程序9次G90G0Z50.M9 Z向提刀M5 关闭主轴G91G28Z0 Z轴回零G28X0Y0 X,Y回零G28A0 A轴回零M30 程序终止子程序(2)O1235G91G1Z-6.5F50 下刀并切入A180.F100 铣直弧槽G0Z6.5 提刀X7.0 移到另一槽起点G1Z-6.5F50 下刀并切入X12.A-180.F100 铣螺旋槽G0Z6.5 提刀X-12.0 移到另一槽起点G1Z-6.5F50 下刀并切入X12.A-180.F100 铣另一螺旋槽G0Z6.M09 提刀,少提0.5mmX-19.0 移到直弧槽起点的Z位G28A0. 转至直弧槽起点,为再下一层作预备M99 返回主程序。

三菱加工中心面板操作与指令说明书概要

大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作三菱系统铣床、加工中心系统面板介绍6.2 机床准备6.2.1 激活机床检查急停按钮是否松开至状态,若未松开,点击急停按钮,将其松开。

点击启动电源。

6.2.2 机床回参考点1、进入回参考点模式系统启动之后,机床将自动处于“回参考点”模式。

若在其他模式下,须切换点”模式。

到“回参考大森、三菱系列使用手册第六章三菱系统铣、加工中心机床面板操作2、回参考点操作步骤X轴回参考点点击按钮Y轴回参考点点击按钮Z轴回参考点点击按钮,选择Z轴,点击将Z轴回参考点,回到参考点之后,Z 轴的回零灯变为;,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;,选择X轴,点击将X轴回参考点,回到参考点之后,X轴的回零灯变为;回参考点前的界面如图6-2-2-1所示:回参考点后的界面如图6-2-2-2所示:图6-2-2-1回参考点前图图6-2-2-2 机床回参考点后图6.3 选择刀具依次点击菜单栏中的“机床/选择刀具” 或者在工具栏中点击图标“”,系统将弹出“铣刀选择”对话框。

按条件列出工具清单筛选的条件是直径和类型(1) 在“所需刀具直径”输入框内输入直径,如果不把直径作为筛选条件,请输入数字“0”。

(2) 在“所需刀具类型”选择列表中选择刀具类型。

可供选择的刀具类型有平底刀、平底带R刀、球头刀、钻头等。

(3) 按下“确定”,符合条件的刀具在“可选刀具”列表中显示。

指定序号:(如图6-3-1-1)。

这个序号就是刀库中的刀位号。

卧式加工中心允许同时选择20把刀具,立式加工中心同时允许24把刀具;图6-3-1-1选择需要的刀具:先用鼠标点击“已经选择刀具”列表中的刀位号,再用鼠标点击“可选刀具”列表中所需的刀具,选中的刀具对应显示在“已经选择刀具”列表中选中的刀位号所在行;输入刀柄参数:操作者可以按需要输入刀柄参数。

M70_M700基本操作

M70/M700基本操作

MITSUBISHI CNC M70/M700基本操作_VerA2

三菱电机自动化(上海)有限公司 CNC营业技术G

讲解内容

M70/M700基本操作说明

画面操作

I. 画面设定操作及显示内容说明 II. 监视画面 III.加工准备画面 IV. 编辑画面 V. 诊断画面 VI. 维护画面

除菜单列表外,有其他弹出窗口时,菜单列表窗口显 示在正在显示弹出窗口之上。此时,菜单不变化。

在菜单列表已经显示在画面上时,如果再次按下 或是按 键时,菜单列表的窗口将被关闭。而且,将恢 复到按下 键之前的原始显示状态。

MITSUBISHI CNC M70/M700基本操作_VerA2

三菱电机自动化(上海)有限公司 CNC营业技术G

⑹资料输入区域

此区域中用以输入相关资料之用。

MITSUBISHI CNC M70/M700基本操作_VerA2

三菱电机自动化(上海)有限公司 CNC营业技术G

9

监视画面

M70/M700基本操作说明

如何执行程序再启动形式1

操作方法及步骤

例:加工到程序号码O1000中的N7单节时发生刀具断裂,然后再重新O1000 中的N6单节开始加工。

显示项目

详细说明

⑴NC名称显示

现在使用中的NC名称显示(显示名称由参数#1135设 定)。

⑵系统名称显示

当使用多系统控制加工时,显示当前系统名称(使用单 一控制系统时,名称将不显示出来)。

⑶电源重新开启要求警告 当相关重要参数被修改后,系统要求重新开启电源的信 息将显示在画面上。(PR:Power Return)。

画面操作

M70/M700基本操作说明

三菱加工中心面板操作与指令说明书

第六章三菱系统铣、加工中心机床面板操作三菱系统铣床及加工中心操作面板三菱系统面板6.1 面板简介三菱系统铣床、加工中心操作面板介绍按钮名称功能简介紧急停止按下急停按钮,使机床移动立即停止,并且所有的输出如主轴的转动等都会关闭电源开打开电源电源关关闭电源进给倍率选择旋钮在手动方式下,用于调节进给速度模式选择手动方式手动方式,连续进给。

回参考点方式机床回零;机床必须首先执行回零操作,然后才可以运行。

自动方式进入自动加工模式。

手动快速手动方式,快速连续进给。

手动数据输入(MDI)单程序段执行模式手动脉冲方式用手轮精确调节机床编辑模式编辑数控程序主轴旋转按下此按钮,主轴开始旋转快速进给倍率在手动快速方式下,修调进给倍率主轴停止按下此按钮,主轴停止转动单段当打开此按钮,运行程序时每次执行一条数控指令。

进给轴选择在手动方式下,选择当前进给轴移动按钮循环保持程序运行暂停,在程序运行过程中,按下此按钮运行暂停。

循环启动程序运行开始或继续运行被暂停的程序主轴倍率修调调节主轴倍率。

置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

跳段打开时,数控程序从选择的程序段开始执行选择停止键当打开时,程式中的M01生效,自动运转暂停。

空运行键按照机床默认的参数执行程序机床锁住键X、Y、Z三方向轴全部被锁定,当此键被按下时,机床不能移动。

Z轴锁定按下时,Z轴不能移动手轮置光标于旋钮上,点击鼠标左键,旋钮逆时针转动,点击鼠标右键,旋钮顺时针转动。

手轮进给倍率选择手轮方式下的移动量;X1、X10、X100分别代表移动量为0.001mm、0.01mm、0.1mm手轮点击打开隐藏的手轮,再次点击隐藏打开系统面板点击打开系统面板和键盘,再次点击则隐藏键盘超程释放键三菱系统铣床、加工中心系统面板介绍按键名称功能查看机能区域键点击此键,切换到查看机能区域参数设置区域键点击此键,切换到参数设置界面程序管理区域键点此键,切换到程序管理界面资料输入/输出键按此键,切换到程序的输入、输出界面轨迹模拟键在自动方式下按此键,切换到查看轨迹模拟状态分号键删除/插入键直接点击是删除功能,按SHIFT后再点击是插入功能全部删除键移位键输入键光标移动键复位键按下此键,取消当前程序的运行;监视功能信息被清楚(除了报警信号,电源开关、启动和报警确认);通道转向复位状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工中心三菱操作集团标准化办公室:[VV986T-J682P28-JP266L8-68PNN]一、操作面板二、软件界面键盘及功能键介绍功能键说明: MONITOR –为坐标显示切换及加工程序呼叫 TOOL/PARAM –为刀补设置、刀库管理(刀具登录)及刀具寿命管理 EDIT/MDI –为MDI运行模式和程序编辑修改模式 DIAGN/IN-OUT –为故障报警、诊断监测等 FO –为波形显示和PLC梯形图显示等三、机械操作面板四、常用操作步骤 (一)回参考点操作先检查一下各轴是否在参考点的内侧,如不在,则应手动移到参考点的内侧,以避免回参考点时产生超程;选择“原点复归”操作模式,分别按-X 、+Y 、 +Z 轴移动方向按键选择移动轴,此时按键上的指示灯将闪烁,按“回零启动”按键后,则 Z 轴先回参考点,然后X 、 Y 再自动返回参考点。

回到参考点后,相应按键上的指示灯将停止闪烁。

(二)步进、点动、手轮操作选择“寸动进给”、“阶段进给”或“手轮进给”操作模式;按操作面板上的“ +X ”、“ +Y ”或“+Z ”键,则刀具相对工件向 X 、 Y 或 Z 轴的正方向移动,按机床操作面板上的“-X ” “ -Y ”或“-Z ”键,则刀具相对工件向 X 、 Y 或 Z 轴的负方向移动; (二)点动、步动、手轮操作如欲使某坐标轴快速移动,只要在按住某轴的“+”或“-”键的同时,按住中间的“快移”键即可。

“阶段进给” 时需通过“快进修调”旋钮选择进给倍率、“手轮进给” 时则在手轮上选择进给率。

在“手轮进给” 模式下,左右旋动手轮可实现当前选择轴的正、负方向的移动。

(三)MDI 操作使用地址数字键盘,输入指令,例如:G91G28Z0 ; G28X0Y0 ;输入完一段或几段程序后,点“ INPUT/CALC ”键确认,然后点击机械操作面板上的“循环启动”按钮,执行 MDI 程序。

选择操作面板上的“手动资料”操作模式,再按数控操作面板上的“ EDIT/MDI ”功能键,机床进入 MDI 模式,此时 CRT 界面出现 MDI 程序编辑窗口。

另外,在任一操作模式下,按“ MONITOR ”功能键,在“相对值”显示画页下,可输入 M 、 S 、 T 指令,然后按“ INPUT ”键执行这些辅助功能指令。

例如:键入“ T2 ” → “ INPUT ”可选刀,接着键入“ M6 ” → “ INPUT ”可换刀。

(四)对刀及刀补设定(1)工件零点设定装夹好工件后,在主轴上装上电子寻边器,碰触左右两边后, X 轴移动到此两边坐标中值的位置,再碰触前后两边, Y 轴移到此两边坐标中值的位置处,然后按“ TOOL/PARAM ” →菜单软键→“工件”,显示G54/G55/…设置画页,在下方输入区左端输入#(54),移动光标到X下方,按“SHIFT” →“INPUT/CALC”提取当前X机械坐标,再按“INPUT/CALC”即可将此X值自动置入G54的X设定中;按↑光标键,确保左端括弧内为# (54),同样地,将光标移到Y下方,按“SHIFT” →“INPUT/CALC” →“INPUT/CALC”即可将此时机械Y值自动置入G54的Y设定中。

如果使用Z轴设定器对刀,则G54的Z值可设为-50。

(2)刀长补偿设定使用 Z轴设定器对某把刀具进行Z轴对刀,刀具停在刚刚接触Z轴设定器上表面的位置处,然后按“TOOL/PARAM”,在刀长补偿设置画页,移光标到该刀号地址处,按“SHIFT”→“INPUT/CALC” →“INPUT/CALC”即可将此时机械Z值自动置入对应刀长补偿中。

(五)程序输入与编辑选择MDI手动资料以外的任一操作模式,在数控操作面板上按“EDIT/MDI”功能按键按“一览表”可浏览检索系统存贮器中已有的程序按“呼叫”然后输入程序号可调入已有的程序按“程序”然后再输入一个没有的程序号可创建一个新程序使用地址数字键输入程序,每行以“;”( EOB )号分隔,连续输入一行或多行程序后,一定要按“ INPUT/CALC ”键确定,否则输入无效MITSUBISHI 系统输入编辑方式比较自由,可逐字符修改,但使用DEL/INS 、 C.B/CAN 编辑键时要注意用法,按 CAN 键一次将删除整行程序数据。

编辑程序时,左右两侧区域都是程序显示区,但编辑主要在左侧区内进行,局部修改时可使用翻页键将右侧程序翻页至左侧,从而加快光标定位速度 DNC 程序输入:选择 MDI手动资料以外的任一操作模式,在数控操作面板上按“DIAGN/IN-OUT”功能按键,然后按“菜单”键切换到输入/输出画页;按“输入”菜单项,在下部输入区输入#(1),再将光标右移到下一括弧内,当PC电脑端作好准备后,并插好RS232通讯电缆,可按“INPUT/CLAC”键使之处于接受状态,然后在PC电脑端点“发送”即可。

DNC传送的波特率应设为9600。

(五)加工程序呼叫、 DNC 连线加工选择“自动加工(记忆操作)”操作模式,按“ MONITOR ”功能键切换到坐标显示画页,再按“呼叫”菜单软键,在 O ( xxxx )括号中输入欲加工运行的程序号后,按“ INPUT/CLAC ”键,程序即被调入。

工件和刀具准备好后,按“循环启动”键即可开始自动加工运行。

若要从指定行开始运行,可在 O ( xxxx ) N( xxxx )括号中指定程序番号和程序行号(或程序行特征字符),再按“ INPUT/CLAC ”键调用程序。

DNC 加工:要进行连线加工,首先必须将用户参数中输出入参数的“ #8109 ”号参数设为 1 ,使之处于电脑连线 B 传输模式下。

选择“连线加工”操作模式,在 PC 电脑端作好传送准备,在机床操作面板上按“循环启动”,然后再按下 PC 电脑端的“发送”键。

DNC连线加工时的波特率应设为 38400 。

五、编程实例1、加工右图所示凸轮铝件,编出对其上部进行轮廓铣削和钻3孔并攻丝的加工程序加工工艺:( 1)用盘刀飞上下表面。

( 2)用Φ16的铣刀粗切外形。

( 3)用Φ16的合金刀精修外形。

( 4)用Φ8.7的钻头钻螺纹底孔。

( 5)用M10的丝锥攻丝。

以上表面为 Z零平面,加工工艺参数见下表: 工工序刀具刀径补刀长主轴转进给速切削序内容规格偿补偿速度深度 1 3000 500 0 飞平面Φ80 1 -7.5 粗铣四周 2 2200 500 Φ 16轮廓 2 -15 3 2500 800 -15 T01 H10= H1 精修四周Φ 16 16 轮廓 4 1500 100 -40 T02 H2 钻3-φ8.7 Φ 8.7 底孔钻头 5 600 900 -38 T03 M10H3 攻 3-M10 螺孔丝锥精修外形和孔加工的自动换刀程序编写如下页程序单(1) O1111 主程序号 G90G80G40G49G17G94 ;设定初始状态 T1M6;选择一号刀加工 G90G54G0X0.Y-45.S2500M3 G43Z10H1;设定工件坐标原点 G43Z10H1设定刀长补偿 G01Z-15.F800M8加工凸轮深度 G41G1X-9.526Y-27.5H10设定刀具半径补偿 X-19.053Y-11.加工凸轮形状 G2Y11.R22. G1X-9.526Y27.5 G2X0Y33.R11.Y-33.R33. X-9.526Y-27.5R11. G3X-23.187Y-23.84R10. 加工凸轮形状 G1G40X-31.847Y-28.84 G0Z50.M9抬刀 M5 主轴停止 G91G28Z0. Z轴回参考点 G28X0.Y0. X、Y轴回参考点 M01暂停 T2M6 换二号刀 G90G54G0X22.0Y0S1500M3 设定二号刀工件坐标原点 G43Z10H2M8设定刀长补偿 G98G83Z-40.R5.Q8.F100钻孔 X0Y22. 钻孔 Y-22. 钻孔 G80M5 主轴停止 G91G28Z0M9G28X0Y0 回参考点 M01 暂停 T3M6 换三号刀G90G54G0X22.0Y0 设定三号刀工件坐标原点 G43Z10H2M8 设定三号刀刀长补偿 M29S600 设定主轴速度G94G98G84Z-38.R5.F900 攻丝 X0Y22. Y-22. G80M5 G91G28Z0M9 Z轴回参考点 G28X0Y0 X、Y轴回参考点 M30 程序结束,复位三菱系统G代码:G00快速定位 G01 直线补间切削 G02 圆弧补间切削CW(顺时针) G03 圆弧补间切削CCW(逆时针) G02.3 指数函数补间正转G03.3 指数函数补间逆转 G04 暂停 G05 高速高精度制御1 G05.1 高速高精度制御2 G06~G08没有 G07.1/107 圆筒补间 G09 正确停止检查G10 程式参数输入/补正输入 G11 程式参数输入取消 G12 整圆切削CW G13 整圆切削CCW G12.1/112极坐标补间有效 G13.1/113 极坐标补间取消G14没有 G15 极坐标指令取消 G16 极坐标指令有效 G17 平面选择X-Y G18 平面选择Y-Z G19 平面选择X-Z G20 英制指令 G21 公制指令G22-G26没有 G27 参考原点检查 G28 参考原点复归 G29 开始点复归 G30 第2~4参考点复归G30.1 复归刀具位置1 G30.2 复归刀具位置2 G30.3 复归刀具位置3 G30.4 复归刀具位置4 G30.5 复归刀具位置5 G30.6 复归刀具位置6 G31 跳跃机能 G31.1跳跃机能1 G31.2 跳跃机能2 G31.3 跳跃机能3 G32没有 G33 螺纹切削G34 特别固定循环(圆周孔循环) G35 特别固定循环(角度直线孔循环) G36 特别固定循环(圆弧) G37 自动刀具长测定 G37.1 特别固定循环(棋盘孔循环) G38 刀具径补正向量指定G39 刀具径补正转角圆弧补正 G40 刀具径补正取消G41 刀具径补正左 G42 刀具径补正右 G40.1法线制御取消 G41.1 法线制御左有效 G42.1法线制御右有效 G43 刀具长设定(+) G44刀具长设定(—) G43.1 第1主轴制御有效G44.1 第2主轴制御有效 G45 刀具位置设定(扩张) G46 刀具位置设定(缩小) G47 刀具位置设定(二倍) G48 刀具位置设定(减半)G47.1 2主轴同时制御有效 G49 刀具长设定取消G50 比例缩放取消 G51 比例缩放有效 G50.1 G指令镜象取消 G51.1 G指令镜象有效 G52 局部坐标系设定 G53 机械坐标系选择 G54 工件坐标系选择1 G55 工件坐标系选择2 G56 工件坐标系选择3 G57 工件坐标系选择4 G58 工件坐标系选择5 G59 工件坐标系选择6 G54.1 工件坐标系选择扩张48组G60 单方向定位 G61 正确停止检查模式 G61.1 高精度制御 G62 自动转角进给率调整 G63 攻牙模式 G63.1 同期攻牙模式(正攻牙) G63.2 同期攻牙模式(逆攻牙) G64 切削模式G65 使用者巨集单一呼叫 G66 使用者巨集状态呼叫A G66.1 使用者巨集状态呼叫B G67 使用者巨集状态呼叫取消 G68 坐标回转有效 G69 坐标回转取消 G70 使用者固定循环 G71 使用者固定循环 G72 使用者固定循环 G73 固定循环(步进循环) G74 固定循环(反向攻牙) G75 使用者固定循环 G76 固定循环(精搪孔) G77 使用者固定循环 G78 使用者固定循环 G79 使用者固定循环 G80 固定循环取消 G81 固定循环(钻孔/铅孔) G82 固定循环(钻孔/计数式搪孔) G83 固定循环(深钻孔) G84 固定循环(攻牙) G85 固定循环(搪孔) G86 固定循环(搪孔) G87 固定循环(反搪孔) G88 固定循环(搪孔) G89 固定循环(搪孔) G90 绝对值指令 G91 增量值指令 G92 机械坐标系设定 G93 逆时间进给 G94 非同期进给(每分进给) G95 同期进给(每回转进给) G96 周速一定制御有效 G97周速一定至于取消 G98 固定循环起始点复归 G99 固定循环 R点复归 G114.1 主轴同期制御 G100~225 使用者巨集(G码呼叫)最大10个M00程序停止(无条件停止) M01选择性停止 M02程序结束 M03主轴顺时针转 M04主轴逆时针转M05主轴停止M06换刀 M08冷却液开 M09冷却液关 M10夹紧 (卧式加工中心第四轴) M11松开(卧室加工中心第四轴) M15正方向快速移动 M16反方向快速移动 M19主轴定位 M30程式停止 M98调用子程序M99 子程序结束。