曲木家具生产工艺

曲木餐椅技术参数-概述说明以及解释

曲木餐椅技术参数-概述说明以及解释1.引言1.1 概述曲木餐椅是一种具有独特设计和制作技术的餐椅。

它采用了曲木工艺,将木材加热蒸汽后进行弯曲,使其在形状上更加优美、流畅。

曲木餐椅凭借其独特的造型和结构,成为家具设计领域的经典之作。

曲木餐椅的制作过程需要经过多道工序,包括木材的选择、切割、抛光、饰面等。

通过精心的加工工艺和细致的处理,曲木餐椅的表面光滑、纹理丰富,使其在视觉上更具吸引力。

除了外观上的特点,曲木餐椅在舒适性方面也有着独到之处。

其曲线形状可以更好地适应人体的曲线,提供更好的支撑和舒适感。

同时,曲木餐椅的材料选择和加工工艺也使其具有较高的耐用性和稳定性,可以长时间使用而不易变形或磨损。

曲木餐椅的技术参数包括尺寸、材质、重量、可承载能力等多个方面。

尺寸参数可以根据不同的使用需求进行调整,以适应不同的空间和用途。

材质参数则决定了曲木餐椅的质量和外观,常见的材质包括实木、饰面板等。

重量和可承载能力是评价曲木餐椅稳定性和安全性的重要指标,可以根据需求和设计标准进行调整和测试。

曲木餐椅的技术参数不仅与其外观和舒适性相关,也与其生产成本和制作工艺密切相关。

在设计和生产过程中,需要对这些技术参数进行合理的权衡和调整,以实现最佳的效果。

本文将对曲木餐椅的技术参数进行详细的探讨和分析,旨在更好地理解和评估这一家具设计领域的创新之作。

通过对其概述和技术参数的深入研究,我们可以更好地了解曲木餐椅的特点和优势,为今后的设计和制作工作提供有益的参考和借鉴。

1.2文章结构文章结构:本文将围绕曲木餐椅的技术参数展开讨论。

文章共分为引言、正文和结论三个部分。

引言部分将首先概述曲木餐椅的背景和相关概念,介绍曲木餐椅在家具市场中的地位和应用。

随后,将明确阐述本文的结构和内容安排,使读者对本文的框架有一个整体的把握。

最后,说明本文的目的,即通过对曲木餐椅技术参数的研究,探索其在设计和使用过程中的重要性。

正文部分将详细探讨曲木餐椅的技术参数。

木质家具生产工艺流程

木质家具生产工艺流程木质家具的生产工艺流程主要包括以下几个步骤:1. 木材采购和加工:首先,需要选择优质的木材作为原材料。

常见的木材包括橡木、胡桃木、松木等。

然后,将原木进行锯裁、修整、打磨等加工过程,将其变成所需的尺寸和形状。

2. 设计和制作家具结构:根据家具的功能需求和设计要求,设计家具的结构框架。

通过制图和模型制作,确保结构的稳固性和用途的实用性。

3. 家具表面处理:对木材家具进行表面处理,通常包括木质材料的上色和喷漆等工艺。

上色可以突出木材的纹理和颜色,喷漆可以增加家具的光泽和保护木材。

4. 家具装配和连接:根据设计和结构需求,将不同的木材部件进行装配和连接。

通常使用钉子、螺丝、胶水等工具和材料,保证家具的稳固性和结构的牢固性。

5. 家具雕刻和装饰:对家具进行雕刻和装饰,增加其艺术感和装饰性。

通过雕刻工具和技术,可以在家具上刻画出精美的花纹、图案等元素。

6. 家具质量检验和包装:对成品家具进行质量检验,检查家具的结构、表面处理和装配是否符合标准。

然后,对合格的家具进行包装,以防止在运输和搬运过程中损坏。

7. 成品家具销售和配送:将成品家具销售给消费者或者零售商,通过仓储和配送系统将其运输到指定的销售地点。

同时,为家具提供合适的配送和安装服务,以满足消费者的需求。

综上所述,木质家具的生产工艺流程是一个从木材采购到成品家具销售的系统性过程。

在每个环节中,都需要进行具体的操作和质量控制,以确保最终产品的质量和用户体验。

由于木质家具的特点和制作工艺的多样性,实际生产过程中还可能会有一些其他的工艺环节,但以上步骤是整个过程的基本流程。

试论现代家具先驱迈克尔·索耐特的曲木技术

试论现代家具先驱迈克尔·索耐特的曲木技术摘要:迈克尔·索耐特被誉为现代家具的开拓者,他顺应现代工业历史的发展潮流,努力以新工艺来改变传统家具的方式,他所探索的弯曲木材技术促进了家具生产的现代化发展。

探究索耐特弯曲技术以及家具作品,对于研究现代曲木家具生产技术以及家私的生产和使用,具有重大价值。

关键词:迈克尔索耐特曲木技术新风格迈克尔·索耐特曲木椅,是现代家私发展历程中的经典代表,木材弯曲技艺的有效运用驱动着全球现代家居革新的脚步。

其所反映的最新科技——单板模压技术与曲木技术,尤其是曲木技术在现代家具蓬勃发展的历程上,有着划时代的意义。

曲木家具既是工业革命的直接结果,更是工业革命后第一套完全具备了现代功能和反映现代设计思想的产物,对推动现代风格家居的蓬勃发展产生了巨大的作用。

一、现代家具先驱索耐特的成长历程(一)成长环境与早期设计一七九六年,迈克尔·索耐尔在莱菌河畔的一座小村落出生,父亲有着比利时血统,经营家具生产。

他自幼耳濡目染,在少年时便已熟练掌握了各种木材加工和细镶嵌技术。

他在早年深受家具大师大卫·伦琴的影响,尤其重视在家具的质量与技术等方面的突破,虽然后来伦琴的设计事务所也因为法国大革命时的欧洲家具需求量下降而停办,但索耐特却能在当时欧洲混乱的家居风格取得了成功,关键就在于其在家具构造和生产技术上的重大突破。

(二)初涉商业及实践探索一八一九年,索耐特在德国成立了自己的工场,依靠传统技术制造高档细木家具。

而且当时由于财富而产生的攀比、崇尚豪华的消费取向,大部分的家具都在装饰上强调视觉上的华丽。

生产的木质家具大都只能供应于宫廷贵族和富裕阶级,并不可以满足普通大众的基本生活需要。

但索耐特设计出的工艺,突破了人们传统观念的框架,他的家具产品外形优美,不仅深受宫廷贵族的青睐,也能被普通老百姓有能力选择。

到了19世纪60年代,索耐特创作的“14号椅”一时震惊家居界,成了家居史上的经典。

实木弯曲木工艺流程

实木弯曲木工艺流程实木弯曲木工艺流程是一种将实木材料通过特定的工艺进行加工,使之成为带有弯曲形状的家具或装饰件的技术。

这种工艺具有独特的优点,如造型美观、结构稳定、适用范围广等,因此在家具制造和室内装饰领域得到了广泛应用。

实木弯曲木工艺的流程主要可以分为材料准备、弯曲加热、模具成型、冷却固化、整形修饰几个步骤。

首先,进行材料准备。

选择适合弯曲的实木材料,这些材料通常具有较高的韧性和柔软度。

常用的材料有樱桃木、榉木、橡木等。

根据设计要求,将实木材料锯成适当尺寸和形状。

然后,进行弯曲加热。

将实木材料放入专用的弯曲机中,通过加热来软化材料,使其具有一定的可塑性。

加热的温度和时间需要根据材料的种类和厚度来调整,以免过度加热导致材料变形或破损。

接着,进行模具成型。

将加热后的实木材料迅速放入预先准备好的模具中。

模具的形状和尺寸可以根据设计需求来定制,一般使用金属或硅胶等材料制作。

实木材料在模具中逐渐恢复原状,与模具紧密贴合形成弯曲的曲线。

为了强化连接效果,还可以使用胶水或螺丝固定实木和模具之间的连接。

然后,进行冷却固化。

将模具中的实木材料放置在通风良好的环境中进行冷却。

冷却过程可以使实木材料恢复原本的硬度和稳定性,固化成所需的弯曲形状。

冷却的时间一般取决于材料的厚度和环境温度,一般需要数小时到数天不等。

最后,进行整形修饰。

将冷却固化后的实木材料从模具中取出,进行进一步的整形修饰。

可以使用砂纸或木功刀等工具,去除表面的不平整或瑕疵,使其达到预期的光滑度和美观度。

然后,可以进行上光、上色或涂漆等后续处理,使其更加养眼和耐用。

总的来说,实木弯曲木工艺流程是一种通过特定的工艺使实木材料变成弯曲形状的技术,具有高度的艺术性和实用性。

通过一系列的步骤,如材料准备、加热、模具成型、冷却固化和整形修饰,可以制作出各种形状独特、质感优美的弯曲木制品。

这种工艺的应用范围广泛,可以用于家具、装饰件、艺术品等多个领域,为人们的生活增添美感和舒适度。

木材弯曲工艺技术

木材弯曲工艺技术木材弯曲工艺技术是一种将硬质木材或者板材加工成各种形状的工艺技术。

它广泛应用于家具制造、建筑装饰和艺术品制作等领域。

本文将介绍木材弯曲工艺技术的原理和实施步骤。

木材弯曲工艺技术的原理是利用水分对木材的软化作用,然后通过机械或者手工的方式将木材弯曲成特定的形状。

这种工艺技术有以下几个特点:首先,木材的水分含量是影响工艺效果的关键因素。

木材的含水率过高或者过低都会影响其软化效果和弯曲度。

因此,在弯曲之前需要对木材进行适当的处理,使其含水率控制在一个合理的范围内。

其次,弯曲木材需要选择合适的工具和设备。

一般来说,可以使用蒸汽弯曲机、冷却滚筒、模具和夹具等工具进行操作。

这些工具能够提供所需的热压和冷却作用,使木材在弯曲的过程中保持所需的形状。

最后,操作工艺需要考虑木材的抗弯性能和纹理方向。

木材的抗弯性能与密度和木材种类有关,密度越高的木材抗弯性能越好。

而木材的纹理方向也会影响工艺效果,因为纹理方向决定了木材易弯曲的方向和难弯曲的方向。

实施木材弯曲工艺技术的步骤如下:首先,选择适当的木材。

一般来说,适合弯曲的木材有柔软的质地和均匀的纹理。

常用的木材包括樱桃木、胡桃木、橡木等。

其次,对木材进行处理。

处理的方法有很多种,例如蒸汽处理、浸泡处理和烤干处理等。

处理的目的是软化木材并使其含水率达到适当的范围。

然后,进行弯曲加工。

根据所需的形状,选择相应的工具和设备。

如果需要弯曲的半径较小,可以使用蒸汽弯曲机进行处理;如果需要弯曲的半径较大,可以使用冷却滚筒进行处理。

最后,对弯曲后的木材进行修整和加工。

根据需要,可以对木材进行打磨、上色和涂漆等处理,从而得到最终的产品。

总之,木材弯曲工艺技术是一项具有广泛应用前景的工艺技术。

通过合理的处理和加工,可以将木材制成各种形状,满足不同领域的需求。

随着技术的不断发展,木材弯曲工艺技术将为木材行业带来更多的创新和发展机会。

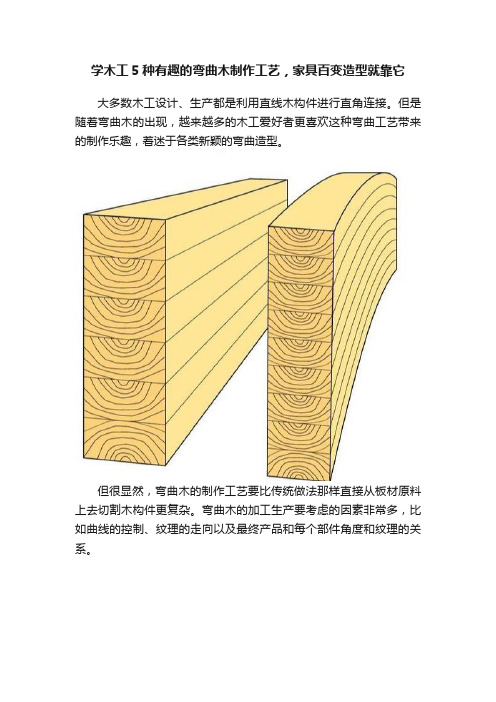

学木工5种有趣的弯曲木制作工艺,家具百变造型就靠它

学木工5种有趣的弯曲木制作工艺,家具百变造型就靠它大多数木工设计、生产都是利用直线木构件进行直角连接。

但是随着弯曲木的出现,越来越多的木工爱好者更喜欢这种弯曲工艺带来的制作乐趣,着迷于各类新颖的弯曲造型。

但很显然,弯曲木的制作工艺要比传统做法那样直接从板材原料上去切割木构件更复杂。

弯曲木的加工生产要考虑的因素非常多,比如曲线的控制、纹理的走向以及最终产品和每个部件角度和纹理的关系。

今天给大家介绍几种常见也容易上手的5种弯曲木制作工艺,感兴趣的小伙可试着用不同的工艺制作一些简单的弯曲木构件。

方法1:利用带锯机切割带锯机弯曲木的制作工艺最大特点就是快!也更直接。

这类工艺完成的木构件注意要用锉刀、刨、刮刀等工具对一些毛刺边角、拐角进行再加工。

这种方法最大优点在于能够比较精准的控制弯曲木构件的角度,和图纸的契合度比较高。

但同时,这类工艺的缺点也是非常明显,从板材上直接锯切弯曲木构件,原材料浪费会比较严重。

另外曲线纹理和板材自身纤维纹理会不一致,可能会对板材外观和性能产生不利影响;该种工艺主要适用于一些弯曲角度不大的木构件生产。

方法2:层压法制作弯曲木层压法利用夹具或模具将若干木片层压在一起形成弯曲木构件,较带锯机法更为先进,但工艺更为复杂,但弯曲效果会更好。

层压法需要一定的计划和准备时间,例如利用准备模具和夹具。

每层板材的厚度大概多少更适合弯曲,这些数据都要提前收集或者去尝试。

层压法不会存在带锯机弯曲木制作时所出现的弯曲方向和木材自身纹理不同的情况。

层压法的另一个特点就是胶水的使用,用于粘结各层木单板。

总之层压法的工艺更为复杂,制作时需要结合树种、设计角度、胶水种类等等进行综合考虑。

方法3:锯缝切割法锯缝切割就是通过机器将板材构件切割锯缝,将刚性原料制成柔性弯曲木构件。

这类方法也同样需要做大量准备,制作过程需要模具或是夹具的配合使用。

此法产生的弯曲木构件可以在表面利用自己喜欢的木单板进行幅面。

方法4:蒸汽加热法蒸汽法相对比较先进。

实木弯曲工艺流程

实木弯曲工艺流程嘿,朋友们!今天咱来唠唠实木弯曲工艺流程这档子事儿。

你说实木弯曲,这可不是个简单活儿啊!就好比咱包饺子,得一步步精心准备。

首先呢,得选好材料,这就跟咱挑饺子皮似的,得质量好、有韧性的才行。

咱得找那些纹理顺直、没有缺陷的实木,不然这“饺子”可就包不漂亮啦!选好了材料,接下来就得软化处理啦。

这就好像给木头来个舒服的“按摩”,让它变得软软的,好弯曲。

可以用蒸煮啊、浸泡啊这些办法,让木头放松下来。

然后呢,就是弯曲成型啦!这可是个技术活,就像咱把饺子包出好看的形状一样。

得小心翼翼地把木头按照咱想要的形状弯曲,不能太用力,也不能太轻了,得恰到好处。

这时候啊,师傅的手艺可就至关重要了,要是手艺不行,那可就全白费啦!弯曲好了,还得固定住。

这就好比给饺子捏好褶子,得让它定型。

用专门的夹具把木头固定好,让它保持那个形状,等它慢慢变干、变硬。

等木头固定好了,可不能就这么不管啦!还得进行干燥处理呢。

把多余的水分去掉,让它变得更加坚固耐用。

这就好像把包好的饺子晾干,不然煮的时候容易破。

干燥完了,还得进行最后的修整。

把那些不平整的地方打磨打磨,让它变得光滑漂亮。

这就跟咱给饺子修修边儿一样,得让它看起来精致好看。

你想想看,这么一套流程下来,多不容易啊!每一个环节都得精心对待,不能有丝毫马虎。

就跟咱做一顿美味的饺子一样,从和面到调馅,再到包、煮,哪一步都不能出错。

实木弯曲工艺做出的东西多漂亮啊!那些弯曲的线条,就像是艺术品一样。

咱家里的好多家具不就是这么来的嘛!你再看看那些粗制滥造的,一对比就知道差距有多大啦。

所以说啊,这实木弯曲工艺流程可真是个神奇的过程。

它能把一块普通的木头变成让人惊叹的作品。

咱可得好好珍惜这些经过精心制作的实木家具,它们可都是师傅们的心血之作啊!这不就跟咱吃饺子一样嘛,得珍惜每一口美味,因为那都是人家用心包出来的呀!咱要懂得欣赏,懂得珍惜这来之不易的美好!怎么样,朋友们,对实木弯曲工艺流程是不是有了更深的了解啦?。

家具弯曲的制作和选材

家具弯曲件的制作及选料相关搜索: 选料, 弯曲, 家具, 制作随着家具制造技术的进步,传统实木家具的结构发生了重大变化,零部件之间的联接不再是单一的榫卯接合,而是大量采用了五金件联接;同时,实木家具的造型也向线条流畅型发展,家具中采用大量的弯曲型零件,进而渐渐发展出新的一类家具一一曲木家具。

曲木家具美观、耐用、造型独特、线条流畅,其特有的弯曲弧度更加符合人体曲线的起伏,赋予家具高雅浪漫的气息。

曲木家具的弯曲型零部件可通过实木板锯制、实木方材加压弯曲和薄板胶合弯曲或方材纵向锯口弯曲得到。

由于木材弯曲性能较差,弯曲变形稍大就会劈裂,因此弯曲零部件制作前的选料非常关键,要根据不同情况区别对待,否则极易造成零部件表面开裂甚至断裂,造成材料浪费和经济损失,因此研究弯曲零部件的选料及加工方法很有必要。

1各种弯曲方法的特点锯制加工对于弯曲程度较小的零部件如椅后腿,可采用在板材上顺纤维长度划线后用细木工带锯锯制的方法得到。

这种方法加工简单,不需增添专用设备,投资少,但仅适用于弯曲度小的零部件。

随着弯曲程度加大,锯制时材料的损耗加大,同时因为大量的纤维被横向割断,零部件的强度减小。

方材加压弯曲对于弯曲度较大的零部件如圈椅靠背,沙发扶手等一些弯曲型零件,传统的制作方法就是方材加压弯曲。

制作时先根据零件尺寸,在板材上锯割直线形方材毛料,方材毛料经软化处理后在弯曲力矩作用下弯曲绕到要求形状的样模上,然后将其在固定状况下干燥到含水率为10%左右,达到形状稳定即可。

这种方法制造的弯曲型零件强度高,材料消耗少,但需要一些专用设备,当材料的弯曲性能较差时,零件的凸面容易破坏,废品率较高,因此这种加工方法的选料很关键。

薄板胶合弯曲将一叠涂胶的薄板在模压机中加压弯曲,直到胶层固化而制成弯曲件是近几年较流行的曲木家具零件制作方法。

由于采用薄板(大多是旋制单板)而使材料的弯曲性能大大提高,并且可以制出各种多面弯曲形状复杂的部件,如“椅腿——椅座——椅背”联合部件,甚至可以同时贴上饰面材料,制品美观、轻便,简化了工艺,提高了工效,因此应用日益广泛。

木头热弯工艺

木头热弯工艺

木头热弯工艺是一种利用热力将木材弯曲成特定形状的加工技术。

它可以用于制作弯曲的木制家具、建筑构件、艺术品等。

木头热弯的过程通常包括以下几个步骤:

1. 准备木材:选择适合热弯的木材,通常选用纤维较柔韧的木种,如某些硬木和软木。

2. 设计模具:根据需要制作弯曲形状的设计,制作相应的模具。

模具一般由金属制成,并具有所需的弯曲弧度和角度。

3. 加热木材:将木材浸泡在水中或用湿布盖住,目的是使木材变得更加柔软和容易弯曲。

然后将木材放入专门的热箱或用火炬进行加热,加热温度通常在70-100摄氏度之间。

4. 弯曲木材:当木材达到适当的温度时,迅速将木材取出,放入预先准备好的模具中,并施加适当的压力,使木材按照模具的形状进行弯曲。

5. 冷却定形:保持木材在模具中进行冷却,直到木材冷却后保持所需的形状和弯曲度。

冷却可以通过自然冷却或使用冷却器具加速进行。

6. 加工修整:将已经弯曲完成的木材进行修整,切割和打磨,使其达到最终的要求和规格。

需要注意的是,木头热弯过程中需要控制好温度和时间,以避免木材过度热处理或过度变形。

同时,在操作过程中,需要注意安全,避免烫伤或其他意外伤害。

木家具生产工艺

木家具生产工艺

木家具生产工艺是指将原材料木材经过一系列加工和处理过程,制作成成品家具的过程。

下面将介绍一般的木家具生产工艺流程。

1. 原材料采购:首先需要从可靠的供应商处购买合适的原材料木材。

这些木材应该是优质的,没有虫蛀或者其他损坏。

2. 木材切割:将原材料木材根据设计要求,利用锯木机进行切割,得到不同尺寸和形状的木块。

3. 砂光处理:木块经过切割后,需要进行砂光处理,将表面的毛刺和粗糙部分去除,保证木材的光滑度。

4. 木材组装:根据设计图纸,将木块进行组装,采用粘合剂和钉子等工具将木块连接在一起。

5. 细部加工:在木材组装完成后,需要进行细部加工,如边角修整、打磨等,确保每个部件的顺滑和舒适度。

6. 上漆涂装:木家具的外表需要进行上漆涂装,这可以保护木材,增加其耐用性和美观度。

先进行底漆涂装,然后进行中间涂装和面漆涂装。

7. 装配和安装:装配和安装家具的组成部分,如抽屉导轨、门扣等。

确保家具的各个部位完整并可以正常使用。

8. 质检和包装:对家具进行质量检查,确保没有缺陷或损伤。

然后对家具进行包装,以防止在运输过程中受到损坏。

9. 出厂销售:家具经过包装后,可以运输到销售点进行销售。

销售的过程中,还需要向客户介绍家具的适用性和使用方法。

总的来说,木家具生产工艺是一个复杂而细致的过程,需要经过多个环节的加工和处理。

合理的工艺流程可以保证家具的质量和外观,满足客户的需求和期望。

索耐特的曲木工艺及其对现代中国家具的启示

迈克尔·索耐特的曲木技术及其对现代中国家具的启示内容摘要:迈克尔·索耐特作为现代家具的先驱,实现了工业革命时期的两个重要因素——技术创新和新兴阶级的生活需求的完美结合。

他用所发明的曲木技术生产了大量世界一流的现代家具,是现代家具的里程碑。

而如果将这样一种曲木技术结合于中国明式家具,实现中国传统家具的工业化生产,或许能为中国现代家具的发展带来一种新方向。

关键字:迈克尔·索耐特曲木技术中国明式家具正文:索耐特和曲木技术在现代家具萌芽时期,索耐特家具无疑是最突出的。

因为它所体现的新技术——单板模压技术和曲木技术,特别是曲木技术在现代家具发展的历史上具有划时代的意义。

曲木家具是工业革命的直接成果,也是工业革命后第一件具有现代功能与体现现代设计思想的产品。

曲木家具一直在世界范围内生产和销售,对促进现代风格家具的发展起到了积极的促进作用。

而这种新技术的研发者——迈克尔·索耐特也因为其在家具结构及加工技术上的突破被认为是现代家具的先驱。

索耐特是至今还是世界名牌家具的索耐特的创始人。

出身德国工匠家庭的他大约1830年就开始试验木料弯曲。

1836年,他取得单板模压技术的成功,这项技术缩短了家具生产的周期,降低了成本,并于后来获得了该技术的专利。

在1840年他就利用研制蒸汽木材软化法(迈克尔·索耐特开始设计和制作家具的时候,时兴的是加压叠层技术而不是加工实心木材的蒸汽弯曲技术),成功的使用硬木材弯曲成流线型或胶合板弯曲的方式,以手工制作了一些优雅高贵纤巧轻便的椅子,这种方法也一直沿用到今天。

1865年,索耐特在拉摩维亚的克里安开设了第一座家具工厂,并开始生产自己的椅子。

由于向南美出口的第一批椅子受到潮湿气候影响而开裂,索耐特放弃了层压家具,开始全面转向曲木椅的生产。

曲木家具是先加工30mm的方形木条,然后再车铣成所需要的直径与形状,经过一段时间的浸泡和蒸煮软化后,再模压成型,后面的工艺与层积单板胶压零件相同,只是座面和靠椅还得编藤。

实木家具的生产工艺流程

实木家具的生产工艺流程实木家具的生产工艺流程大致分为原材料准备、生产加工、涂装和组装四个主要环节。

一、原材料准备1. 木材选择:选择具有良好密度和韧性的实木材料,如樟木、柚木、榉木等。

2. 木材加工:将原木锯成合适尺寸的木板,并进行干燥处理,以控制木材含水率。

二、生产加工1. 设计制作:根据产品设计图纸,通过数控机床、刨床等工具将木板进行裁剪、铣削等加工,制作出各个零件。

2. 零件拼接:将加工好的零件进行拼接,使用胶水和螺钉进行固定。

3. 雕刻和雕花:根据设计需求,在家具的表面进行雕刻和雕花,增加家具的装饰性。

4. 手工打磨:对家具表面进行手工打磨,以去除毛刺和粗糙,使表面更加光滑。

三、涂装1. 基础处理:先对家具表面进行打磨和修补,填充木纹间隙和瑕疵。

2. 上底漆:涂刷一层底漆,增强涂装层的附着力,并对木材进行保护。

3. 中间打磨:对上底漆后的家具进行打磨,使表面更加平滑。

4. 涂装:涂刷喷涂面漆,可以根据需求进行多次重复操作,以增加家具的色彩和光泽度。

5. 最后打磨:对涂装后的家具进行最后打磨,使表面光滑细腻。

四、组装1. 家具配件安装:安装家具的支撑脚、门扣、拉手等配件。

2. 灯具电器安装:如有需要,安装家具上的灯具和电器。

3. 跟通连接:将不同的家具零件进行连接,组装成整体家具。

4. 最后检查和质量验收:对家具进行全面检查和验收,确保质量符合标准。

实木家具生产工艺流程涉及到多个环节,每个环节都需要经过严格的控制和操作,以确保生产出优质的实木家具。

生产工艺的精细程度和雕工技术的水平,直接影响到家具的质量和细节效果。

木制家具生产流程工艺要点方案

木制家具生产流程工艺要点方案木制家具生产工艺主要有五个过程:1、配料;2、白胚加工;3、组装; 4、涂装;5、包装。

1、配料家具传统的配料方法通常由以下几道工序组成:选料、切长、压刨、纵剖、平刨、拼板、套材、压刨、四面刨等。

随着新型加工设备的出现,以上的流程已得到相应的简化,但基本原理是不会改变的。

配料一般需用到下列机器:切床、压刨、开料锯、平刨、铣床、拼板机、带锯、四面刨等。

另外,近几年出现的新型的设备有:全自动电脑优选锯、高周波拼板机、全自动高精度四面刨等等。

品质控制在配料过程中亦是相当重要的,配料的品质控制重点有:材料的质量(毛边、撕裂、凹陷、压痕、虫孔、腐朽、变形、节疤等)、含水率、尺寸、刀痕、拼板胶的配比及质量、拼板压力、加压时间、布胶的方法及用量、木纹的大小及方向、板材的握钉力及平整度。

另外,热压也可归纳入配料的工序里,它是板材前期加工中的重要一环。

热压包括拼花、贴皮、曲压等等。

热压所使用的机器归纳机来有以下几种:切皮机、车缝机、布胶机、热压机、冷压机、封边机、曲压机等,近几年用于热压工序的新型机器不断的推陈出新,也使得许多传统工艺无法加工的产品现在可以加工了。

热压的品质重点有:含水率、薄片的质量、板材的质量、木皮拼缝、木纹走向、热压的温度、曲压的模具形状等等。

2、白身加工(细作)新家具的白身加工的生产工艺过程与中国传统家具(包括明清家具)的生产工艺过程有些不同,但只要严格按图纸加工,保证加工精度在公差允许范围内就行了。

白身加工(细作)也就是产品各分件从毛料加工成图纸所要求的尺寸和形状的一个加工过程。

其重点要注意的加工工序是打孔、铣型、截斜角、雕刻部件的加工,必需保证加工精度,这样才能保证组装工序的组装精度在允许的误差范围内。

白身加工所用的机器种类较多,新的设备更是层出不穷,但无论机器设备如何先进,都离不开基础五大类:切锯类、钻孔类、镂铣类、砂光类以及辅助类。

具体常有的设备有:各种锯床(单片锯、双切锯、精密45度切、带锯、线锯等)、钻床(各种:台钻、排钻、群钻、立卧双用钻、气动钻等)、各种铣床以及镂铣机、各种砂光工具及机器等。

浅谈家具中木材弯曲成型技术的发展

浅谈家具中木材弯曲成型技术的发展北京市木材工业研究所 刘绪林一、引言近年来,“弯曲木”家具已成为我国家具市场中流行的新风尚,生产“弯曲木”家具厂在全国蜂涌而上,由几年前的一、二家发展到现在的一百多家。

“弯曲木”家具能发展成现在的形势,得益于近几年木材弯曲成型技术的发展。

所谓“弯曲木”家具,泛指家具的整体或部件是用弯曲木制成的。

弯曲木的制造技术决定着曲木家具的发展,弯曲木的制造大致分成四类:一是实木弯曲成型;二是多层胶合弯曲成型;三是刨花(纤维)模压弯曲成型;四是中密度纤维板弯曲成型。

这也是当今家具生产中四大木材弯曲成型技术。

其中,实木弯曲是最早应有用于家具制造业中的木材弯曲成型技术,早在160年前,德国木匠Michael.Thonet就制造了第一张实木弯曲成型的椅子。

从那时起,这种工艺在家具制造业中就得到了广泛的应用,第二次世界大战时,这种弯曲木还应用于飞机制造业和高要求的建筑构件上。

本世纪20~30年代,芬兰人阿尔托又首先发明了多层胶合弯曲木,极大地推动了木材弯曲成型技术的发展。

刨花(纤维)模压成型在我国起源于80年代,中密度纤维板弯曲成型技术则是近几年刚刚兴起的一项全新概念的木材弯曲成型技术。

木材弯曲成型技术应用于家具制造,便形成“弯曲木”家具,“弯曲木”家具以其淡雅简洁款式、优美的曲线造型、精细的制作工艺和优质材料等特点闻名于世,以她独具的魅力,成为一种世界性的家具时尚。

进入90年代,弯曲木家具在中国市场上日渐走俏,掀起一股曲木热潮,只有对木材弯曲成型技术及工艺有深入的了解,才能把握和恰当地利用这一新技术,运用到弯曲木家具中,为家具设计开辟一个广阔的设计天地。

二、实木弯曲成型技术实木弯曲的技艺是1830年德国人Michael.Thonet发明的,至今已有160多年的历史。

在已知木材可弯曲成很小曲率半径的技术之前,圆桶及船体已能使用实木弯曲成型了。

采用Thonet工艺,木材可以弯曲成圆形,内曲率半径很小,达到木材厚度的3倍,在某些情况下,还可以更小些,这种弯曲技术最早的产品是椅子。

浅析人造板弯曲木家具表面装饰工艺

ZHO U o g e Zh n -fng. ZHA NG a -k Xio un

(col f til nier g H i njn oet oao a Tc n a C l g, u aj n eogi g17 1, hn ) Sho o Ma r g e n, e ogagF r r V ctnl eh i l ol e M dni gH inj n 5 0 C ia eaE n i l i sy i c e a l a 1

Ab t a t T eb nwo dwi o - a e o r st eb s tr l a eu e o k n e t o u nt r e a s f s r c : h e t o t wo d b s d b a d a h a emae i n b s df rma i gb nwo d fr iu eb c u eo h ac i u iu po e sn p roma c ,whc c n aif te ne p ie ’ u s i fr hg p oi .T e uf c d c r t n t nq e r c sig efr n e s ih a s t y h e tr rs s p ru t o ih rft s s h s ra e e oai o

工序 3 粗倒 : , 光端 面, 角 ; 倒 工序 4 精无心磨 : , 精磨外 圆; 工 序 5 磨 削中心 : , ①探 测刀具端 面 、 ②整体 开槽 、 ③外 圆铲磨 、 ④外圆精磨 、 面齿隙 、 ⑤端 ⑥端 面精磨 。以

AC N A公司的 R 7 备为例 , X设 其加工周期约为 2 m n 0 i; 工序 6标刻 : , 清洗产 品, 刻印号码 , 包装入库 。

家具类产品生产工艺及流程

家具类产品生产工艺及流程第一步:设计和规划在家具生产过程中,首先需要进行产品的设计和规划。

设计师会根据市场需求和消费者的需求,提出具体的家具设计方案,并制定详细的规划图纸。

第二步:木材加工在家具生产中,木材是应用最广泛的原材料之一、木材加工一般包括以下几个步骤:1.原木的选择:根据家具的要求,选择合适的木材原料。

2.锯切:使用锯木机将木材锯切成所需的尺寸。

3.刨平:使用刨床将木材刨平,消除不平整的表面。

4.雕刻:根据设计要求,使用雕刻机进行装饰性雕刻。

第三步:组装和连接家具生产中的组装和连接工艺主要指的是将加工好的木材部件进行装配,形成一个完整的家具。

该过程包括以下几个步骤:1.粘合:使用合适的胶水将木材部件粘合在一起。

2.拼接:使用螺丝、钉子等连接件将木材部件拼接在一起。

3.装配:将已经组装好的木材部件进行总装,形成完成度相对较高的家具结构。

第四步:涂装和装饰涂装和装饰是家具生产中至关重要的环节之一,主要目的是提高产品的装饰性能和保护性能。

涂装和装饰工艺包括以下几个步骤:1.打磨:使用打磨机对家具进行表面打磨,消除不平整和瑕疵。

2.上底漆:使用喷涂机给家具表面涂上底漆,提高后续涂层的附着力。

3.修整:使用手工工具修整家具表面,确保产品的平整和光滑。

4.上色漆:使用喷涂机给家具表面涂上标准颜色漆。

5.上清漆:使用喷涂机给家具表面涂上清漆,形成保护膜。

第五步:组装和包装在家具生产的最后阶段,需要进行产品的最终组装和包装工作。

这一阶段包括以下几个步骤:1.安装家具的附件和配件,如拉手、轮子等。

2.检查产品的质量和装配的准确性。

3.包装:使用适当的包装材料,如泡沫、牛皮纸、塑料薄膜等,将家具包装好。

第六步:质量检验和出厂在生产过程的最后,需要对生产出的家具进行质量检验。

质量检验包括产品外观检查、功能检查和耐久性测试等。

合格的产品经过质量检验后,可以进行包装,并出厂销售。

通过以上六个主要步骤,家具类产品的生产工艺及流程基本完成。

曲美工艺

(三)实木家具生产流程

实木工艺流程

原木干燥→木材优选→实木拼接→结构及造型加工→组装

原木干燥:通过烘干技术将木材中的水分(含水率)降到合理程度(8%-12%),以 防在全国不同城市出现严重的开裂变形问题,使实木家具的稳定性更高。

木材优选:通过计算机智能优选,将密度相近的、花纹最相似的原材料进行自动识别 、筛选,保证呈现出最美丽、一致的花纹效果。

(二)板式家具生产流程

板式工艺流程 自动分板→裁板→封边→开槽、打孔→分货→包装→入库

自动分板系统:根据电脑系统的数据,对板材颜色进行挑 选,节约了大量的人工过程,也保证了工厂信息化、智能 化的生产。

封边系统:可以通过生产线,对板材进行四面封板,而且 在封边的同时会自动修板,保证板边的顺滑。并且可以同 时对24种颜色板材进行封边,大大提高了生产效率向木板间采用锯齿状接口,因为花乱不好看,多出现在背板、侧板等位置。 指接板之间互相交叉咬劲,强度比普通木材提高了1.5倍。 直拼板:木板拼接而成的一种板材,大部分是横向拼接,因其花纹美观完整,多用于 家具正面位置。直拼板,浪费大量木料以求精品,成本比指接板高50%。

榫卯工艺:属传统的木工工艺,使用凹凸结合,用于部分家具连接,使家具更加牢固。

THANK YOU FOR WATCHING

创新防变形技术

防变形拉杆

防变形框

平衡加强板、伸缩缝

分段背板

毛坯→手工擦色→油漆喷涂及干燥→人工修整→人工打磨→人工修整→包装入库

油漆涂饰及打磨

擦色:在家具表面填充颜色,突出木材纹理,纠正材质色差。擦色后表面及边角线均 匀,颜色一致。

底漆:具有较好的木材渗透性,通过底漆的喷涂,对木材表面的封闭作用。 面漆:具有较好的成膜性,经过多次喷涂、打磨后,形成一定厚度的漆膜,完美体现 木材天然纹理的优美质感。

谈谈弯曲木工艺的发展史

谈谈弯曲木工艺的发展史美的极致弯曲木工艺,造就了“豌豆公主”休闲椅,也成为其摘得红星奖的重要因素之一。

下面小美就从世界第一把实木弯曲椅子说起,漫谈弯曲之美,带亲领略弯曲木工艺的世界。

(曲美豌豆公主休闲椅“红星奖”获奖作品)为曲而生,世界上第一把实木弯曲椅子1840年左右,德国人迈克尔•索耐特利用蒸汽木材软化法(这种方法一直沿用到今天),成功的将硬木材弯曲成流线型,制作出世界上第一把实木弯曲椅子。

椅子的原型被广为复制流传,在一些老照片中,你会发现它曾在清末出口到中国呢。

(索耐特代表作第14号椅灵活的曲线富有动感)1870年前后,大规模家具生产方式在西欧、北欧出现,弯曲木工艺在此期间得到了进一步发展。

在索耐特弯曲木家具的启示下,单板层压弯曲成型坐椅试制成功,为各种弯曲木家具(部件)拓展了广阔领域,拉开了划时代的现代家具序幕。

(索耐特经典摇椅深色木框悠然自乐感觉)在此期间,丹麦设计师推出了全新结构的海森椅,这种椅子受网球拍结构的启发制作,用桃花心木作芯,延伸部分用单板模压制成。

瑞典设计师布鲁斯•马松运用单板层压弯曲技术,将人体工程学融入弯曲木工艺中,独创了柔和优美的躺椅。

(马松躺椅贴合人体曲线的设计优美柔和)两次世界大战期间,为进一步提高出材率,降低成本、简化工艺,实现弯曲木家具的工业化生产,芬兰人首先推出了多层胶合弯曲木工艺。

将木材首先制成薄木,涂胶后在高温高压下弯曲成型,使木质家具的生产工艺有了革命性的飞跃。

(阿尔托Paimio椅桦木多层复合板制成流畅亲切)为美而弯,现代弯曲木工艺最早起源于北欧由于可以使用各种曲线来丰富家具造型,这种弯曲木家具很快便在许多国家发展起来,其中北欧国家如丹麦、瑞典、挪威、芬兰发展尤为迅速。

30年代开始,北欧设计引起全世界关注,经久不衰,可以说现代弯曲木工艺最早起源于北欧。

(汉斯•韦格纳Y形椅丹麦家具史上标志性人物)50年代后,初步形成完整的现代家具体系。

除了北欧学派外,意大利的现代家具异彩纷呈,弯曲木家具具有魔力般的“意大利线条”风格;而在前卫设计的美国,弯曲木家具呈现出特有的美式豪放、自由、洗练的艺术风格。

曲木摇椅加工流程

曲木摇椅加工流程【中英文实用版】Task Title: Processing Flow of Curved Wood Rocking ChairThe processing flow of a curved wood rocking chair involves several stages, from raw material selection to the final product.首先,选择合适的木材是至关重要的。

通常选用质地坚韧、耐腐蚀、易于加工的木材,如橡木、桦木等。

Firstly, selecting the right wood is crucial.Typically, woods that are strong, resistant to corrosion, and easy to process, such as oak and birch, are chosen.接下来,将木材进行切割和shaping。

首先,根据设计图纸,对木材进行切割,使其达到所需尺寸。

然后,使用木工机床对木材进行shaping,使其符合设计的曲线和形状。

ext, the wood is cut and shaped.Firstly, the wood is cut according to the design drawings to achieve the required size.Then, woodworking machines are used to shape the wood to fit the designed curves and shapes.然后,对木材进行sanding 和polishing。

使用不同粗度的砂纸对木材进行sanding,以去除木材表面的毛刺和不平滑的地方。

然后,使用抛光机对木材进行polishing,使其表面光滑、色泽亮丽。

After that, the wood is sanded and polished.Different grades of sandpaper are used to sand the wood to remove any splinters or roughsurfaces.Then, a polishing machine is used to polish the wood, making its surface smooth and glossy.最后,对摇椅进行组装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

?

2?

?

2?1

?

2(1.5 ~ 2.0)%

?

1 33

~

1 25

Manufacturing Technology of Furniture

家具制造工艺学

第7页

两项措施: 1.实木软化处理、提高其塑性; 2.采用0.2-2.5mm的不锈钢带或铝合金带等金

属带紧贴于被弯材料的受拉面,使其构成整体后 再进行弯曲。

家具制造工艺学

第10页

3.加压弯曲

利用模具、钢带等用手工及机械的方法将已 软化好的木材加压弯曲成要求的形状。

手工弯曲

Manufacturing Technology of Furniture

家具制造工艺学

第11页

机械弯曲

Manufacturing Technology of Furniture

家具制造工艺学

Manufacturing Technology of Furniture

家具制造工艺学

第4页

6.1.1 实木弯曲原理 6.1.2 弯曲工艺 6.1.3 影响实木弯曲质量的因素

家具制造工艺学

第5页

6.1.1 实木弯曲原理 中性层:纤维不受拉伸应力, 不受压缩应力。

应力分布:

l

?

?R

?

180。

l1

第12页

4.干燥定型 将弯曲状态下的木材干燥到含水率为10%左 右,使其弯曲变形固定下来。 方法:窑干法定型、自然干燥法定型、高频 干燥定型和微波干燥定型。

思考? 为什么干燥能定型?原理是什么?

Manufacturing Technology of Furniture

家具制造工艺学

第13页

家具制造工艺学

Manufacturing Technology of Furniture

家具制造工艺学

第9页

方法:物理方法和化学方法两类。 蒸煮法、高频加热法、微波加热法 ; 液态氨处理法、气态氨处理法。 蒸煮法:把木材放在蒸煮锅内通入饱和蒸汽 进行蒸煮。

蒸煮锅

Manufacturing Technology of Furniture

?

?? R ?

?

h 2

?? ?

?

180。

?

l? l

?l

?

?

h?

2

? 180

。

相对拉伸形变:? ? ? l ? h ? %

l 2R

弯曲性能:h ? 2? ? 2 ? l

R

l

Manufacturing Technology of Furniture

家具制造工艺学

第6页

弯曲性能由相对形变ε确定;ε1 ,ε2。

Manufacturing Technology of Furniture

家具制造工艺学

第19页

2.涂胶组坯

1)涂胶 2)组坯 压缩率:

Δ ? (1 ?

h ) ? 100%

ns

n-薄板层数;s-薄板厚度

h-弯曲件厚度。

Δ=8%-30%

Manufacturing Technology of Furniture

弯曲性能:h ? 2? ? 2 ? l

R

l

顺纹拉伸形变 顺纹压缩形变

树种

ε1(%)

ε2(%)

气干材 蒸煮材 气干材 蒸煮材

针叶材和

软阔叶材 -1 1.5-2

1-2

5-7

硬阔叶材

2-3 25-30

气干材弯曲性能:h

R

?

2?

?

2?1

?

2(0.75

~ 1.0)%

?

1 67

~

1 50

软化处理后:h

R

家具制造工艺学

第3页

曲线形零部件的加工方法:锯制加工、加压 弯曲加工。

锯制加工:用小带锯锯成弯曲形状的毛料。 大量纤维被割断,毛料强度降低,涂饰质量差, 出材率低。

加压弯曲加工(弯曲成型):用加压的方法把 方材、薄木(单板)或碎料(刨花、纤维)制成各种曲 线形的零部件。

方材弯曲、薄板胶合弯曲、锯口弯曲和V形 槽弯曲。

h? 1

厚度为1mm多层薄板、R 60

形状:L形、V形、U形、S形、S形、Z形等。

薄板弯曲胶合工艺原理

Manufacturing Technology of Furniture

家具制造工艺学

第17页

2.节约木材和提高木材利用率 树种增多、提高30%。 3.工艺简单、生产效率高 工时可减少1/3。 “椅背-椅座-椅腿” 4.具有足够的强度、形状尺寸稳定性好 5.可制成拆装式家具,便于生产、贮存、包 装、运输和销售。

家具制造工艺学

Manufacturing Technology of Furniture

家具制造工艺学

第1页

[本章重点] 一、木材弯曲原理 二、薄板弯曲胶合工艺 三、锯口弯曲工艺 四、V形槽弯曲工艺 五、影响木材弯曲质量因素

家具制造工艺学

第2页

[本章内容] 6.1 实木方材弯曲 6.2 薄板弯曲胶合 6.3 锯口弯曲 6.4 V形槽弯曲 6.5 模压成型

第14页

6.1.3 影响实木弯曲质量的因素 1.树种 2.含水率 3.木材缺陷 4.年轮方向 5.木材温度(重要因素) 6.弯曲工艺 1)弯曲速度 2)干燥定型方法 3)弯曲时夹具端面的压力

Manufacturing Technology of Furniture

家具制造工艺学

第15页

6.2.1 工艺特点 6.2.2 工艺 6.2.3 质量的影响因素

用金属夹板弯曲的木材伸长和压缩

Manufacturing Technology of Furniture

家具制造工艺学

第8页

6.1.2 弯曲工艺 工艺过程:方材软化处理后,在弯曲力矩作

用下弯曲成要求的曲线形状的过程。主要包括下 列工序:毛料选择和加工、软化处理、弯曲、干 燥定型。

1.毛料选择和加工 树种、材质、含水率和表面加工等。 2.软化处理 目的:使木材具有暂时的可塑性,使木材在 较小力的作用下能按要求变形,并在变形状态下 重新恢复木材原有的刚性、强度。

Manufacturing Technology of Furniture

家具制造工艺学

第18页

6.2.2 薄板弯曲胶合的工艺 工艺流程:

1.薄板准备 1)薄板种类及选择 单板树种、树种选择与搭配。 2)薄板制作 单板厚度:刨切,0.3-1mm;旋切,1-3mm。 3)薄板干燥 控制在6%-12%、最大不能超过14%。

薄板弯曲胶合:将一叠涂过胶的 薄板按要求配成一定厚度的板坯,然后放在特别 的模具中加压弯曲、胶合和定型制得曲线形零部 件的加工过程。

家具制造工艺学

第16页

6.2.1 薄板弯曲胶合的工艺特点

1.制造形状复杂的零部件

弯曲件:曲率半径为60mm,厚度为25mm

弯曲性能:实木、h ? 25 ? 1

R 60 2.4