实木家具的生产工艺流程PPT课件

实木家具生产工艺流程

实木家具生产工艺流程一:备料1.板材干燥,将木材的含水率控制在8%~10%,没有干燥过的木材一般含水率在50%以上,干燥过后的木材不容易出现爆裂变形等现象。

2.平衡,把干燥过的木头自然放置几天,让木材恢复平衡。

3.选料配料,木制品按其部位可分为外表用料、内部用料以及暗用料三种。

外表用料露在外面,如写字台的面、橱柜的可视部分等;内部用料指用在制品内部,如内档、底版等;暗用料指在正常使用情况下看不到的零部件,如抽屉导轨、包镶板、内衬条等。

选材时注意节疤、内裂、蓝变、朽木、端裂。

4.粗刨,给毛料板材定厚。

5.风剪,毛料板材修整长度。

下料按所需长度加长20mm。

6.修边,截去毛料板材上不能用的毛边。

7.配板,木料配板选材分直纹、山纹,颜色搭配一致,配板宽度按所需宽度合理放余量。

选料时要把内裂、端裂、节疤、蓝变、朽木部分取下。

8.布胶,在木料之间均匀布胶,胶的配比:固化剂(10—15克)、拼板胶(100克)的比,每次调胶500克左右。

9.拼板,使用拼板机将木材进行拼装,拼板注意高低差、长短差、色差、节疤。

10.XXX,布胶完成的木材放置2小时左右,让胶水凝固。

11.砂刨,刨去木料之间余外的胶水,使木料板面无余外胶水。

12.锯切定宽,用单片锯给木材定宽。

13.四面刨成型,根据需要的形状刨出木材。

14.养生,将木材自然放置24小时左右。

二:木工1.宽砂定厚,按要求砂止符合加工要求的尺寸,机加完成后进行抛光砂,,粗砂一次砂0.2mm,抛光砂一次砂0.1mm。

2.精切,给毛料定长,加工过程中做到无崩茬、发黑,长与宽加工误差不超过0.2mm,1米以下对角线≤0.5mm,1米以上板片对角线应≤1mm。

3.成型,根据图纸将木料加工成型。

加工时不允许有崩茬、毛刺、跳刀和发黑征象,加工的部件表面应光滑、平整、线型流畅一致,加工前检查设备部件螺丝有无松动,模板是否安装规范,刀具是否装紧,加工过程中禁止顺刀进料,部件尺寸误差不超过0.2mm。

实木家具生产工艺流程

实木家具生产工艺流程

一、原材料准备:

1.原木采购:选择具有质量保证的优质木材,如橡木、胡桃木等。

2.原木加工:对原木进行蒸煮、干燥、切割等处理,以确保木材的湿度和大小均匀。

二、设计与制作:

1.家具设计:根据客户需求进行家具的设计和定制,确保设计合理、功能完善。

2.雕刻与打磨:根据设计图纸进行雕刻和打磨工艺,提升家具的外观质量。

3.木材加工:对木材进行削成、镶嵌等加工工艺,制作出家具的各个部件。

4.组装与安装:将家具的各个部件进行组装,使用钉子、螺丝等连接件进行固定,最终形成完整的家具。

三、加工与组装:

1.平面加工:使用木工机械对家具板材进行切割、开槽等加工工艺。

2.圆弧加工:使用木工机械对家具的曲线部分进行加工和修整。

3.镶嵌加工:利用镶嵌工艺将不同种类、颜色或质地的木材拼接成花纹效果。

4.安装组装:将家具各螺丝、五金件进行安装固定,并测试结构强度和稳定性。

四、涂装与后处理:

1.打磨:对家具进行多次打磨,使表面平整、光滑。

2.刷漆:使用喷漆或刷涂的方式对家具进行上色,提升家具的外观质量。

3.上漆:根据客户要求,对家具进行多次涂漆、烘干,增加家具的亮度和保护层。

4.上蜡或抛光:对家具进行上蜡或抛光处理,提升家具的光泽度和质感。

5.检验与包装:对家具进行质量检验,清洁家具并进行包装,以确保产品质量和运输安全。

实木家具生产工艺流程

实木家俱生产工艺步骤一:备料1.板材干燥,将木材含水率控制在8%~10%,没有干燥过木材通常含水率在50%以上,干燥过后木材不轻易出现爆裂变形等现象。

2.平衡,把干燥过木头自然放置几天,让木材恢复平衡。

3.选料配料,木制品按其部位可分为外表用料、内部用料和暗用料三种。

外表用料露在外面,如写字台面、橱柜可视部分等;内部用料指用在制品内部,如内档、底版等;暗用料指在正常使用情况下看不到零部件,如抽屉导轨、包镶板、内衬条等。

选材时注意节疤、内裂、蓝变、朽木、端裂。

4.粗刨,给毛料板材定厚。

5.风剪,毛料板材修整长度。

下料按所需长度加长20mm。

6.修边,截去毛料板材上不能用毛边。

7.配板,木料配板选材分直纹、山纹,颜色搭配一致,配板宽度按所需宽度合理放余量。

选料时要把内裂、端裂、节疤、蓝变、朽木部分取下。

8.布胶,在木材之间均匀布胶,胶配比:固化剂(10—15克)、拼板胶(100克)比,每次调胶500克左右。

9.拼板,使用拼板机将木材进行拼装,拼板注意高低差、长短差、色差、节疤。

10.陈化,布胶完成木材放置2小时左右,让胶水凝固。

11.砂刨,刨去木材之间多出胶水,使木材板面无多出胶水。

12.锯切定宽,用单片锯给木材定宽。

13.四面刨成型,依据需要形状刨出木材。

14.养生,将木材自然放置二十四小时左右。

二:木工1.宽砂定厚,按要求砂止符合加工要求尺寸,机加完成后进行抛光砂,,粗砂一次砂0.2mm,抛光砂一次砂0.1mm。

2.精切,给毛料定长,加工过程中做到无崩茬、发黑,长和宽加工误差不超出0.2mm,1米以下对角线≤0.5mm,1米以上板片对角线应≤1mm。

3.成型,依据图纸将木材加工成型。

加工时不许可有崩茬、毛刺、跳刀和发黑现象,加工部件表面应光滑、平整、线型流畅一致,加工前检验设备部件螺丝有没有松动,模板是否安装规范,刀具是否装紧,加工过程中严禁顺刀进料,部件尺寸误差不超出0.2mm。

4.钻孔,按图纸工艺要求钻孔,加工过程中做到无崩口、无刺现象,孔位加工误差不得超出0.2mm,产品要做到配套钻孔,常试装、勤检验,确保产品品质。

实木家具工艺流程图

实木家具工艺流程图

实木家具是指产品的所有结构及可见部分,均以整块木料加工制作成,不使用任何贴面。

产品表里如一,即使刨去面层,内部也是完全相同的材质,换句话说,实木家具天然木材制成的家具,即所谓的纯实木家具,所有材料都是未经再次加工的天然材料,不使用任何人造板制成的家具。

家具表面一般都能看到木材真实的纹理。

如果想要真正展现出实木家具的自然原始之美,展现出自身的原木色,释放出自然与原始之美。

实木家具生产工艺就显得特别重要了。

实木家具工艺流程图

购进原木——开料——烘干——下料——拼板——下料——画线——开榫、打眼、开槽——组装——油漆——包装——出厂

其中施工工序分为三大类:

1:机械包括:

开料——烘干——下料——拼板——下料——画线——开榫、打眼、开槽;

2:组装:

这里就是组装组装这一工序看起来比较简单,一个家具的好坏都在这里了,所以这里是要求最细注意的地方最多的;

3:油漆包括:

打磨——刷底色——上腻子——喷漆——敲打----面漆。

看似简单,实则每个细节都要好好把握,以保证实木家具产品的质量。

(ppt版)家具生产工艺

课程(kèchéng):家具制造技术一体 化

第一页,共二十九页。

本章节 内容: (zhāngjié)

• 第一局部:材料根底(gēndǐ) • 第二局部:结构根底 • 第三局部:加工根底 • 第四局部:典型设备 • 第五局部:典型工具 • 第六局部:木材枯燥

第二页,共二十九页。

• (3)零部件位置(wèi zhi)

•

的三种可能

被加工(jiā gōng)的零部件不动〔定位式加工 (jiā gōng)〕

被加工的零件固定在可移动的工作台上,能随

工作台一起移动〔定位通过式加工〕

被加工的零件按着需要移动〔通过式加工〕

加工度与自由度的关系见表2.3-1

第五页,共二十九页。

• 镂铣机

时; • 〔2〕粗刨后应采用不同的锯截方案。

第二十页,共二十九页。

• 5.集成材和实木拼板材(bǎn cái)的配料 • 〔1〕集成材曲线形毛料的配制 • 〔2〕实木拼板曲线形毛料的配制

第二十一页,共二十九页。

• 常用的配料设备(shèbèi)

• 1.细木工带锯机

• 2.横截锯〔横截圆锯机〕

第二十二页,共二十九页。

单面压刨床的刀轴安装 在工作台的上面,工件 沿着工作台面向前进给 时,通过刀轴上的刀片 将工件刨成一定的厚度。 工作台可以(kěyǐ)根据工件 的厚度要求,沿床身垂 直导、方材毛料的四个外表(wàibiǎo)进行平面刨光或型面铣 型。

第十二页,共二十九页。

• 1、定义〔见书本(shūběn)〕

•

工艺基准:定位基准、装配基准和测量基准

• 2、基准

设计基准:指在图纸上用于确定零件位置及标注(biāo zhù)尺

木制品生产的工艺过程与加工(ppt 64页)

35

材料科学与工程学院

(三)夹具、模具的精度及零部件在夹具、模具上 的安装误差

1.组成夹具、模具各零部件的制造精度;

2.模具、夹具的安装方法及安装的精度;

3.夹具、模具受力变形而引起的加工误差。

采用刚度好的材料制造,使其具有足够的刚度, 减少在夹紧力和切削刀作用下产生的变形。

36

材料科学与工程学院

① 将原材料通过各种生产设备制成零部件

— 各自的工段、不同的工序

② 零部件的胶合、装配和装饰

— 零部件生产的后期加工处理

③ 零部件和产品的质量检验

— 生产车间全程监控

6

材料科学与工程学院

(4)生产服务包括(厂内生产管理)

① 生产车间、车间班组的生产组织和管理 — 车间负责人、工艺员、工段长、主机手、辅

动和绕Z轴转动,又约束了两个自有度。 4. 当把工件靠在Y-Z组成的平面上,工件便不能沿X轴移动。

至此,工件的六个自由度就全被约束了。从而使工件能在 设备上准确地定位和夹紧,这就是工件定位的“六点”规 则。

24

材料科学与工程学院

三.基准的基本概念

(一)基准

为了使零部件在设备上相对于刃具或在产品 中相对其它零部件具有正确的位置,需利用一些 点、线、面来定位,这些点、线、面就叫基准。

11

材料科学与工程学院

12

材料科学与工程学院

4.工艺过程路线图 制品中所有零部件工艺过程流程图的汇总或简称

工艺路线图。

13

材料科学与工程学院

(二)工序的分化和集中 1.工序的分化 (1)概念:使每个工序中所包含的工作量尽量减

少,把较大的、复杂的工序分成一系列小的、简 单的工序。

《家具生产工艺培训》课件

常用的有松木、橡木、胡桃木等,根据不同家具类型和用途选择合适的木材。

木材

如中密度纤维板、刨花板等,具有成本低、易于加工的特点。

人造板

如螺丝、合页、拉手等,用于连接和固定家具各个部分。

五金件

用于涂装和粘合家具各个部分,需选择环保、无害的产品。

涂料与胶水

金属连接的方法有多种,如焊接、螺丝连接、铆钉连接等。应根据实际情况选择合适的连接方式,以保证家具的稳定性和美观度。

总结词

金属表面处理可以提升家具的耐久性和美观度。

详细描述

常见的金属表面处理方法包括喷涂、电镀、烤漆等。应根据需求选择合适的表面处理方式,以达到防腐蚀、防刮擦、美观的效果。

软体家具工艺

加强员工安全生产培训和教育,提高员工的安全意识和安全操作技能。

01

02

03

04

了解国家环保法规和标准,确保企业生产活动符合环保要求。

加强环保设施建设和运行管理,确保污染物稳定达标排放。

建立环保管理体系,制定环保规章制度和操作规程。

开展环境监测和环保统计工作,及时掌握企业环保状况。

选择符合环保要求的原材料和零部件,优先选用可再生、可回收利用的材料。

指接

将两块或更多块木材拼接在一起,形成较大的平板,常用于制作桌面或地板等大面积的部件。

拼板

将一块木材嵌入另一块木材中,将木材粘合在一起,以提高其强度和稳定性。

胶合

上漆

在家具表面涂上油漆,以达到美观和保护的效果。

打蜡

在家具表面涂抹蜡,以提高其光泽度和防水性。

烫金

将金属箔或金箔烫印在家具表面,以达到装饰效果。

详细描述

展示高效、低成本的家具生产流程,分析其生产效率和成本控制。

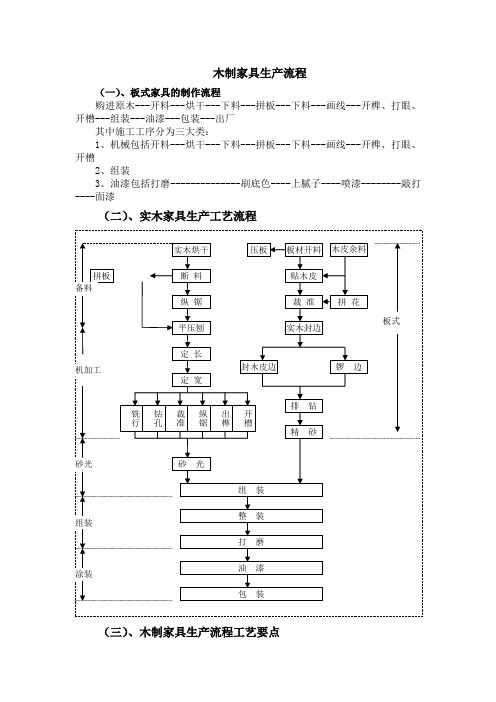

木制家具生产流程

木制家具生产流程(一)、板式家具的制作流程购进原木---开料---烘干---下料---拼板---下料---画线---开榫、打眼、开槽---组装---油漆---包装---出厂其中施工工序分为三大类:1、机械包括开料---烘干---下料---拼板---下料---画线---开榫、打眼、开槽2、组装3、油漆包括打磨--------------刷底色----上腻子----喷漆--------敲打----面漆(二)、实木家具生产工艺流程(三)、木制家具生产流程工艺要点断 料纵 锯平压刨定 长定 宽实木烘干板材开料 贴木皮 裁 准 实木封边 压板 拼板木皮余料 拼 花 封木皮边 锣 边 排 钻精 砂 铣行 钻孔 裁准 纵锯 出榫 开槽砂 光组 装整 装打 磨油 漆包 装 机加工备料 砂光 组装 涂装板式木制家具生产工艺主要有五个过程:1、配料;2、白胚加工;3、组装;4、涂装;5、包装。

1、配料家具传统的配料方法通常由以下几道工序组成:选料、切长、压刨、纵剖、平刨、拼板、套材、压刨、四面刨等。

随着新型加工设备的出现,以上的流程已得到相应的简化,但基本原理是不会改变的。

配料一般需用到下列机器:切床、压刨、开料锯、平刨、铣床、拼板机、带锯、四面刨等。

另外,近几年出现的新型的设备有:全自动电脑优选锯、高周波拼板机、全自动高精度四面刨等等。

品质控制在配料过程中亦是相当重要的,配料的品质控制重点有:材料的质量(毛边、撕裂、凹陷、压痕、虫孔、腐朽、变形、节疤等)、含水率、尺寸、刀痕、拼板胶的配比及质量、拼板压力、加压时间、布胶的方法及用量、木纹的大小及方向、板材的握钉力及平整度。

另外,热压也可归纳入配料的工序里,它是板材前期加工中的重要一环。

热压包括拼花、贴皮、曲压等等。

热压所使用的机器归纳机来有以下几种:切皮机、车缝机、布胶机、热压机、冷压机、封边机、曲压机等,近几年用于热压工序的新型机器不断的推陈出新,也使得许多传统工艺无法加工的产品现在可以加工了。

实木家具生产工艺流程演示教学

实木家具生产工艺流程实木家具生产工艺流程一:备料1.板材干燥,将木材的含水率控制在8%~10%,没有干燥过的木材一般含水率在50%以上,干燥过后的木材不容易出现爆裂变形等现象。

2.平衡,把干燥过的木头自然放置几天,让木材恢复平衡。

3.选料配料,木制品按其部位可分为外表用料、内部用料以及暗用料三种。

外表用料露在外面,如写字台的面、橱柜的可视部分等;内部用料指用在制品内部,如内档、底版等;暗用料指在正常使用情况下看不到的零部件,如抽屉导轨、包镶板、内衬条等。

选材时注意节疤、内裂、蓝变、朽木、端裂。

4.粗刨,给毛料板材定厚。

5.风剪,毛料板材修整长度。

下料按所需长度加长20mm。

6.修边,截去毛料板材上不能用的毛边。

7.配板,木料配板选材分直纹、山纹,颜色搭配一致,配板宽度按所需宽度合理放余量。

选料时要把内裂、端裂、节疤、蓝变、朽木部分取下。

8.布胶,在木材之间均匀布胶,胶的配比:固化剂(10—15克)、拼板胶(100克)的比,每次调胶500克左右。

9.拼板,使用拼板机将木材进行拼装,拼板注意高低差、长短差、色差、节疤。

10.陈化,布胶完成的木材放置2小时左右,让胶水凝固。

11.砂刨,刨去木材之间多余的胶水,使木材板面无多余胶水。

12.锯切定宽,用单片锯给木材定宽。

13.四面刨成型,根据需要的形状刨出木材。

14.养生,将木材自然放置24小时左右。

二:木工1.宽砂定厚,按要求砂止符合加工要求的尺寸,机加完成后进行抛光砂,,粗砂一次砂0.2mm,抛光砂一次砂0.1mm。

2.精切,给毛料定长,加工过程中做到无崩茬、发黑,长与宽加工误差不超过0.2mm,1米以下对角线≤0.5mm,1米以上板片对角线应≤1mm。

3.成型,根据图纸将木材加工成型。

加工时不允许有崩茬、毛刺、跳刀和发黑现象,加工的部件表面应光滑、平整、线型流畅一致,加工前检查设备部件螺丝有无松动,模板是否安装规范,刀具是否装紧,加工过程中禁止顺刀进料,部件尺寸误差不超过0.2mm。

家具生产流程PPT课件

3.装配

装配流程

零配件——组装——喷漆(抽斗部分的底漆等)——手砂 光——破坏处理(部分产品的仿古处理)——检修——成品 。 桌,椅和床的大部分流程是相同的。喷漆只是相对于抽斗, 因为如果抽斗在与柜类组装后,油漆线上再对抽斗进行处理 会比较困难,所以在未组装前进行喷漆处理,提高效率。

22

餐椅组装与检查

生产流程

配料 机加工 装配 油漆 包装

1

配料

配料主要流程:

• 实木木料 进料-定长-修边-拼板-四面刨

(注:进料时,一部分木料为规格料,这部分木料可以省去拼板环节直接到 四面刨;而定长过程中余下来的木料可以通过加工成为指接木;指接木是由 木料与木料之间通过8085白乳胶以指型胶合而成。)

8

人造板种类与规格

9

薄片材种的认识

漩涡黄金花薄片(swirl cerejeira veneer) 黄金花薄片(cerejeira veneer) 直纹闪斑莫桑比克(mozambique veneer-quarter cut) 月桂树瘤(LBC) 樱桃木(cherry veneer) 普通桃花心木薄片(mahogany figure veneer) 楸木排骨(waknut crotch) 莫桑比克(Mozam Bique) 柞木(OAK veneer) 欧克玛(okoume veneer) Mappa burl veneer 漩涡桃花芯木(swirl mahogany veneer) (注:由于薄片种类繁多,不一一列举,以上为主要薄片材种。)

30

• 烘干一个半小时

• 打水砂 手砂 砂纸密度600 • 机砂+手砂 砂纸密度320 • 漏白 吹灰 • 十四号喷漆台 修色 • 十五号喷漆台 Lacquer • 十六号喷漆台 Lacquer • 品质检验 修补 检查 • 抛光(打腊)

家具生产工艺流程汇编(ppt 115页)

4、海绵做造型

5、画样

6、车布

7、扪布、皮

8、收口

9、公仔棉抱枕

10.做好的软包

1.扪皮板 2.沙发 3.椅子 4.拉扣的产品 5.做豆角线的产品

八、包装

⊙ 安装五金 ⊙ 检查 ⊙ 配套 ⊙ 包装 ⊙ 入库

1.装抽屉

2.试装产品

3.安装大理石

4.安装五金

5、安装拉手

6、安装好的产品

三节式自趟导轨

灰茶镜

灰茶玻

单面磨砂玻璃

夹丝玻璃

藤

五金色样

4、试装

6.白身成品

• 1.柜子, • 2.椅子 • 3.沙发 • 4.木饰面 • 5.门套 • 6.电视背景 • 7.桌子

白身柜子

白身椅子

白身沙发

白身

白身

五、油漆工艺流程步骤

• 1、产品白身 • 2、准备第一遍底漆 • 3、第一遍底漆 • 4、第一遍砂磨 • 5、第二遍底漆 • 6、第二遍检补 • 7、第二遍面漆 • 8、第二遍修色 • 9、贴银箔 • 10、画银油-成品

家具生产工艺流程

家具生产工艺流程

• 一、实木备料 • 二、板材备料 • 三、雕刻 • 四、组立 • 五、白坯砂光 • 六、油漆 • 七、布艺 • 八、包装

一、实木备料 1、原材料(选料)

东北桦

黄杨

榉木

白栓

菠萝格

楸木

2.修边

3.刨光:1.双面刨光

3.2手工刨光

4、实木拼版

5、开弯料

• 装好大理石的产品 • 试装好的木饰面 • 装好不锈钢的产品

7、检查、配套、包装、入库

6.封边,(自动 ,手动,手封)

7.排孔

砂光(三角砂,平砂)

实木家具生产工艺流程

实木家具生产工艺流程一:备料1.板材干燥,将木材的含水率控制在8%~10%,没有干燥过的木材一般含水率在50%以上,干燥过后的木材不容易出现爆裂变形等现象。

2.平衡,把干燥过的木头自然放置几天,让木材恢复平衡。

3.选料配料,木制品按其部位可分为外表用料、内部用料以及暗用料三种。

外表用料露在外面,如写字台的面、橱柜的可视部分等;内部用料指用在制品内部,如内档、底版等;暗用料指在正常使用情况下看不到的零部件,如抽屉导轨、包镶板、内衬条等。

选材时注意节疤、内裂、蓝变、朽木、端裂。

4.粗刨,给毛料板材定厚。

5.风剪,毛料板材修整长度。

下料按所需长度加长20mm。

6.修边,截去毛料板材上不能用的毛边。

7.配板,木料配板选材分直纹、山纹,颜色搭配一致,配板宽度按所需宽度合理放余量。

选料时要把内裂、端裂、节疤、蓝变、朽木部分取下。

8.布胶,在木材之间均匀布胶,胶的配比:固化剂 10—15克、拼板胶 100克的比,每次调胶500克左右。

9.拼板,使用拼板机将木材进行拼装,拼板注意高低差、长短差、色差、节疤。

10.陈化,布胶完成的木材放置2小时左右,让胶水凝固。

11.砂刨,刨去木材之间多余的胶水,使木材板面无多余胶水。

12.锯切定宽,用单片锯给木材定宽。

13.四面刨成型,根据需要的形状刨出木材。

14.养生,将木材自然放置24小时左右。

二:木工1.宽砂定厚,按要求砂止符合加工要求的尺寸,机加完成后进行抛光砂,,粗砂一次砂0.2mm,抛光砂一次砂。

2.精切,给毛料定长,加工过程中做到无崩茬、发黑,长与宽加工误差不超过,1米以下对角线≤,1米以上板片对角线应≤1mm。

3.成型,根据图纸将木材加工成型。

加工时不允许有崩茬、毛刺、跳刀和发黑现象,加工的部件表面应光滑、平整、线型流畅一致,加工前检查设备部件螺丝有无松动,模板是否安装规范,刀具是否装紧,加工过程中禁止顺刀进料,部件尺寸误差不超过。

4.钻孔,按图纸的工艺要求钻孔,加工过程中做到无崩口、无刺现象,孔位加工误差不得超过,产品要做到配套钻孔,常试装、勤检查,确保产品的品质。

实木家具的生产工艺流程

片无裂纹,锯齿有无松动与脱落,如有应更换锯片。锯切 中,如锯片变钝也应更换;批量加工前应先试车,检查子口 规格是否符合图纸要求。 2. 使用材料:不同规格尺寸的净 料。 3. 质量要求:

实木家具的生产工艺流程

子口要求符合图纸要求,误差范围+1MM,对于有选材标 准中允许小缺陷的工件。进锯时应尽量将小缺陷在开子口 时切除或将允许的缺陷留在背面。 实木门生产流程四、调 胶 1.基本工艺及操作要求

实木家具的生产工艺流程

程十四、开玻璃池 1.基本工艺和操作要求:开机前先检查 刀具是否夹紧,根据图纸确认玻璃位置,正反两面均用铁 锤击穿表板,便开螺机头刀。螺玻璃池内边时,螺机刀头 要垂直,端部导向滚要紧靠内

实木家具的生产工艺流程

框木方,待基本形状加工好后,玻璃池四角要用木斧修整 成直角。 2.质量要求:玻璃池周边木材应该无腐朽和凹凸 不平的缺陷,其四周要平直、光滑、上下一致。且四个角 均为90°。 实木门生产流

实木家具的生产工艺流 程

2020/11/17

实木家具的生产工艺流程

作要求:开机前,须将刀头按图纸调整到加工规定的位置。 然后先试车,试出的榫头尺寸符合要求后才批量生产。加 工时的进料速度V进均匀适当,不可猛拉硬撞,以免损坏 刀具,影响精度。 使用材料:

实木家具的生产工艺流程

具有准确规格尺寸的净材。 质量要求:榫肩要与工件长度 方向呈45°或90°角,或符合装配要求,榫头尺寸要符合 图纸规定或装配要求。 实木门生产流程一、钻榫眼 1.其本 工艺和操作要求:开

实木家具的生产工艺流程

时要均速进料,不可猛撞据片,半成品加工应轻放,以免 损坏产品。 2.使用材料 3.质量要求:门的长、宽尺寸要符 合图纸要求,公差范围+1MM,门的两相邻边成90°角, 锯边要光滑,不允许

实木家具的生产工艺流程

实木家具的生产工艺流程实木家具的生产工艺流程大致分为原材料准备、生产加工、涂装和组装四个主要环节。

一、原材料准备1. 木材选择:选择具有良好密度和韧性的实木材料,如樟木、柚木、榉木等。

2. 木材加工:将原木锯成合适尺寸的木板,并进行干燥处理,以控制木材含水率。

二、生产加工1. 设计制作:根据产品设计图纸,通过数控机床、刨床等工具将木板进行裁剪、铣削等加工,制作出各个零件。

2. 零件拼接:将加工好的零件进行拼接,使用胶水和螺钉进行固定。

3. 雕刻和雕花:根据设计需求,在家具的表面进行雕刻和雕花,增加家具的装饰性。

4. 手工打磨:对家具表面进行手工打磨,以去除毛刺和粗糙,使表面更加光滑。

三、涂装1. 基础处理:先对家具表面进行打磨和修补,填充木纹间隙和瑕疵。

2. 上底漆:涂刷一层底漆,增强涂装层的附着力,并对木材进行保护。

3. 中间打磨:对上底漆后的家具进行打磨,使表面更加平滑。

4. 涂装:涂刷喷涂面漆,可以根据需求进行多次重复操作,以增加家具的色彩和光泽度。

5. 最后打磨:对涂装后的家具进行最后打磨,使表面光滑细腻。

四、组装1. 家具配件安装:安装家具的支撑脚、门扣、拉手等配件。

2. 灯具电器安装:如有需要,安装家具上的灯具和电器。

3. 跟通连接:将不同的家具零件进行连接,组装成整体家具。

4. 最后检查和质量验收:对家具进行全面检查和验收,确保质量符合标准。

实木家具生产工艺流程涉及到多个环节,每个环节都需要经过严格的控制和操作,以确保生产出优质的实木家具。

生产工艺的精细程度和雕工技术的水平,直接影响到家具的质量和细节效果。

实木家具生产工艺

取4-6mm / 单面。 v (3)四面刨:1-2mm / 单边,长度小于2m时,取

2-3 mm / 单边 v 2.长度上加工余量(取5-16mm) v (1)端头有单榫头时,取510mm v (2)端头有双榫头时,取8-16mm v (3)端头无榫头时,取5--8mm v (4)指接的毛料,取10--16 mm (不包括榫)

PPT文档演模板

实木家具生产工艺

三.典型生产工艺 (一)平刨床加工基准面和边,压刨床加工相 对面和边

(二)平刨床加工基准面、四面刨床加工其它 面(三个面)

v (三)四面刨床一次加工四个面

PPT文档演模板

实木家具生产工艺

v 第三节 方材的净料加工工艺

v

方材净料加工——榫头、榫眼、铣型面

和曲面、表面修整。

v 4.配出倍数毛料,采用综合配料法;

v 5.采用短接长、长拼宽,适合大规格毛料的

需要。

PPT文档演模板

实木家具生产工艺

v 第二节 方材毛料的加工工艺

v

锯材经配料工艺制成了规格的方材毛

料,这只是一个粗加工阶段,此时方材毛料

还存在:

v 1、尺寸误差

v 2、形状误差

v 3、表面也粗糙不平

v 4、没有基准面。

PPT文档演模板

实木家具生产工艺

❖四.毛料出材率

❖ (一)毛料出材率的计算方法 ❖ 1.毛料出材率 ❖ 毛料材积与与锯成毛料所耗用的锯材

之比的百分率。

❖

PPT文档演模板

实木家具生产工艺

v (二)提高毛料出材率的措施 v 1.采用划线套裁及粗刨加工;

《木制品加工流程》课件

推台锯

《木制品加工流程》

木皮选配

节点

霉边

选皮

《木制品加工流程》

裁皮拼皮

裁 皮 机

自 动 拼 皮

机

自

手

动

持

拼

拼

皮

皮

机

机

《木制品加工流程》

压皮

热压

《木制品加工流程》

过胶

配皮

1、先平铺配一 次皮; 2、板材编号; 3、压好皮再整 配看看效果

《木制品加工流程》

组框压板

冷压木制品加工流程》

精裁

《木制品加工流程》

封边修皮

《木制品加工流程》

木工组装

《木制品加工流程》

五金开孔

《木制品加工流程》

油漆流程

木作转入

白坯打磨 底漆 砂磨 修色 面漆 烘干 检查精修 转出包装 《木制品加工流程》

白坯打磨

《木制品加工流程》

底漆

《木制品加工流程》

修色面漆

木制品加工流 程

木/石管理中心

《木制品加工流程》

木工加工流程

生产料单 审单领料

五金开孔 粗磨试装

板材开料

涂胶压板

木皮选配 裁皮拼接 编号

编号

实木开料

组框压板

精刨成型

造型镂铣

钻孔铣型 工艺组装 封边修皮 修皮精裁 油漆工艺

《木制品加工流程》

审单领料

综合算料,计 算开料方法

《木制品加工流程》

板材开料

底面精磨 修色面漆房

水帘喷台

烘干房

《木制品加工流程》

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.质量要求:门方厚度符合图纸要求,公差范围+0.3MM。 柜内角接90°角,柜内尺寸误差可达+5MM。 实木门生 产流程三、开子口(门柜) 1. 基本工艺及操作要求:锯 切前,检查锯

片无裂纹,锯齿有无松动与脱落,如有应更换锯片。锯 切中,如锯片变钝也应更换;批量加工前应先试车,检查 子口规格是否符合图纸要求。 2. 使用材料:不同规格尺 寸的净料。 3. 质量要求:

用PH值试纸测试。 工艺过程如下: 先加水至规定分量- -按比例加入胶粉――加入适量催干剂――充分搅拌―― 出胶。该调配过程应严格按比例投料。 2.使用材料: “AEROLITE”胶粉或

同性能胶粉:水、催化剂。 3.质量要求:目测胶液中是

否有悬浮的颗粒状胶粉,如有则应继续搅拌,直至胶液 均匀一致。调致好后,胶液应陈放10分钟才能涂胶。 实 木门生产流程四、涂胶、配坯、

少于7小时。 2. 使用材料:各种规格的净材、胶液、冷压 机、涂胶滚筒。 3.质量要求: 3.1. 涂胶时胶液应均匀一 致,保证无漏涂,气泡等现象。 3.2. 排芯时检查枋有无 腐朽、死

节、厚度不一,缺棱等缺陷,有则应将其剔除、更换。

3.3. 检查芯条与边方间的间隙,实芯门芯枋间的间隙不得 超过2MM,芯枋端与门枋之间的间隙不得超过3MM。 3.4. 板件经胶压后

有崩边、缺口。 实木门生产流程六、封边、铣边与修整

1.基本工艺及操作要求: 1.1.封边条的截切要长料长用, 短料短用。斜口切成45°角,内侧长与门的规格一致。 1.2.手工涂胶时

,胶水要涂匀,封边后流出的胶水要及时擦干净。 1.3.封 边后要用螺机将高出面板的不平整部份螺平。 1.4.边部铣

平后要刨光,手刨修整时要注意不可将表层夹板或胶板 刨破 2.使用材料:

具有准确规格尺寸的净材。 质量要求:榫肩要与工件长 度方向呈45°或90°角,或符合装配要求,榫头尺寸要 符合图纸规定或装配要求。 实木门生产流程一、钻榫眼 1.其本工艺和操作要求:开

机前,按照图纸要求,调好定位装置,装好刀具,打眼

前要求先划线或定位,操作时,工件要对正,压紧压实, 进料速度因材质软硬、工件厚度而不同。 2.使用材料: 具有准确规格尺寸的净材。 3.

质量要求:加工出的榫眼表面要光滑、无毛刺,其规格 与定位尺寸必须符合图纸要求或装配要求。 实木门生产

流程二、门枋组柜 1.基本工艺和操作要求:根据图纸规 格尺寸要求检查门选用合格进行装

配,门枋与门枋间采用榫接合时,定位后应在接后处双

面钻圆孔,打入圆棒固定。若有特殊要求门枋间不采用 榫接合,则应双面打“V”形钉固定。 2.使用材料、设备: 门枋各组成件、手工、锤、钉。

,应检查有无脱胶现象。 实木门生产流程五、截门边 1. 基本工艺及操作要求:开机前先检查机件是否正常,锯 片有无裂纹,松动、脱落现象,滑道是否顺畅。并且根 据部件规格调好设备才锯片,操作

时要均速进料,不可猛撞据片,半成品加工应轻放,以 免损坏产品。 2.使用材料 3.质量要求:门的长、宽尺寸 要符合图纸要求,公差范围+1MM,门的两相邻边成90° 角,锯边要光滑,不允许

胶压 1.其本工艺及操作要求: 1.1 涂胶前将基材表面清理 干净,然后用滚筒手工均匀滚涂,涂胶时不得有缺陷、 气泡现象发生,并不能将胶水沾污产品的表面。通常涂 量为120-150g/m

2 1.2. 排芯:实芯板排芯时,芯条要紧密排列,不能有松 动;格子空芯板排芯时,按图先排横条,划线后再排直条。 1.3. 胶压:胶压时上下板坯要对齐避免不正常状态加压, 胶压时间不得

我国古代人为自己家添加保护“屏障”用的门都是木制 而成的,这也就是我们常说的原木门也属于实木门中的 一种。那么,沿用至今的实木门生产流程是怎么样的, 您了解吗? 实木门生产基本工艺和操

作要求:开机前,须将刀头按图纸调整到加工规定的位

置。然后先试车,试出的榫头尺寸符合要求后才批量生 产。加工时的进料速度V进均匀适当,不可猛拉硬撞,以 免损坏刀具,影响精度。 使用材料:

各规格的封边条。 3.质量标准 3.1.封边条不能有不符合选

材标准的缺陷,某些含允许小缺陷的面放在内侧,好面 朝外。各边封边条应完整,无接口。边与边的45°角接表面无胶水流挂痕迹,门高度和宽度尺寸 允许误差+1.5MM,门厚度允许误差+1MM。 实木门生产 流程七、开锁眼 1.基本工艺及操作要求:根据图纸尺寸 要求,调好木门定位装置

角 1.基本工艺及操作要求: 1.1.开机前,先检查机器运转

是否正常,铣刀有无损坏,并根据图纸规定圆位。开机 时,要按图纸调节好刀具。 1.2.手工进料时要紧靠导向滚 匀速推进,保证所

,待刀头运转正常方可进刀钻孔。钻孔前,需检查钻头 是否锋利,有无破损操作中搬运要小心,以免产品受损 2. 使用材料:各种净料尺寸的板材。 3.质量要求:钻头直 径要符合尺寸要求,锁眼要符

合图纸规定或配合锁样板要求,允许误差范围+0.5MM。 各规格的锁眼必须与板面垂直,孔边不得崩烂和发焦、 发黑,边工后部件表面不得有刮伤、擦痕等。 实木门生 产流程八、开铰位 1.基本工

子口要求符合图纸要求,误差范围+1MM,对于有选材标 准中允许小缺陷的工件。进锯时应尽量将小缺陷在开子 口时切除或将允许的缺陷留在背面。 实木门生产流程四、 调胶 1.基本工艺及操作要求

:采用“AEROAITE”胶粉或其他同性能的胶粉,按胶粉: 水=100:94调配,用量一般为胶液的1-2%,气温低高, 催干剂用量可小;气温低则用量多,调好的胶液PH值约 为4-5间,可

艺及操作要求:铣槽前先在工件上划线,根据图纸尺寸

和工件划线调好定位挡块,然后开机。操作中,铣刀要 对正靠紧,铣出槽后要用木斧手工加工出直角。 2.使用 材料:各种净材尺寸的零部件。 3

.质量要求:加工出的铰位表面要光洁平整,无毛茬木刺。

铰位的深浅和尺寸必须与要用门铰位样品量吻合,铰位 偏差允许+0.3MM,深浅尺寸公差允许+0.5MM。 实木 门生产流程九、门框螺圆