水性油墨最佳配比

水性油墨MSDS报告

水性油墨Water-based ink 水性油墨简称为水墨,柔性版水性墨也称液体油墨,它主要由水溶性树脂、有机颜料、溶剂及相关助剂经复合研磨加工而成。

水性油墨特别适用于烟、酒、食品、饮料、药品、儿童玩具等卫生条件要求严格的包装印刷产品。

一、水性油墨的基本配方:水溶性丙烯酸树脂25%~35%水15%~25%乙醇5%~15%三乙胺5%~10%颜料10%~30%助剂1%~3%二、水性油墨的成分:水性油墨由水性高分子乳液、颜料、表面活性剂、水及其他添加剂组成。

(1)水性高分子乳液主要是丙烯酸、乙苯乙烯类合成物。

作用是传输颜料的载体,提供附着力、硬度、光亮度、干燥速度、耐磨性、耐水性。

成膜乳液应用于非吸收性承印物表面印刷;非成膜乳液应用于纸、纸板等吸收性材料印刷。

(2)颜料有机颜料有酞菁蓝、立索尔红;无机颜料有炭黑、钛白粉。

(3)表面活性剂作用是降低表面张力,使墨在承印物上辅展开,提高水墨的稳定性。

(4)水溶剂。

可改变水墨粘度,影响涂布墨层的厚度及干燥速度。

性油墨区别于溶剂型油墨,最大的特点在于所用的溶解载体。

溶剂型油墨的溶解载体是有机溶剂,如甲苯、乙酸乙酯、乙醇等,而水性油墨的溶解载体是水和少量的醇(约3%~5%)。

由于用水作溶解载体,水性油墨具有显著的环保安全特点:安全、无毒、无害、不燃不爆、几乎无挥发性有机气体产生。

主要表现在以下四个方面:1.对大气环境无污染;2.减少印刷品表面残留毒物,保证食品卫生安全;3.减少资源消耗并降低环保成本;4 . 提高了作业环境的安全性,保障接触操作人员的健康。

水性UV油墨的配置与性能研究

摘要水性UV油墨主要是由预聚物(水基光固化树脂)、光引发剂、颜料、胺类物质、水、助溶剂和其它添加剂等配制而成。

其结合了UV油墨和水性油墨的优点,拥有比单独UV油墨或水性油墨更好的印刷适性。

其干燥固化结合了UV光固化和水性油墨渗透蒸发二种干燥形式,具体说主要有两种干燥方式:水性体系的预挥发干燥和紫外光固化。

这是一种新型的环保型UV油墨,主要应用于PET塑料表面的印刷。

水性UV光油以水和乙醇作为稀释剂,其干燥速度、附着力等都受到水性UV 光固化树脂在光油中所占比例的影响,实验需通过不断改变水性UV光固化树脂的比例来测试水性UV光油的固化性能,综合各个参数,寻求最佳配比。

通过在最佳比例的水性UV光固化树脂的条件下,配制水性UV光油,改变添加剂的种类、含量,颜料的种类及含量后,研磨油墨后以丝网印刷的方式,通过300目/cm,绷网张力在20N/cm以上的丝网印刷在PET塑料表面,测试其干燥速度和油墨附着力,并通过不断改变实验条件来改善其干燥速度和附着力。

关键词:水性UV油墨最佳配比干燥速度附着力ABSTRACTWater character UV printing ink is mainly made up with prepolymer(water-base photo-curing resin)、Light initiator 、Pigment 、Amines material, water, flux and other chemical additives and so on .It unified the UV printing ink and t Water color ink merit, has compared to alone the UV printing ink or Water character printing ink better printability. Its dry solidification unified the UV photo-curing and Water color ink penetration evaporates dry forms, said specifically mainly has two dry ways:Water character system's pre-volatility dry and ultraviolet photo-curing.This is one kind of new environmental protection UV printing ink, mainly applies in PET plastic surface printing.The water character UV gloss takes the diluent by the water and the ethyl alcohol, its drying velocity, the adhesion and so on receive the water character UV photo-curing resin to account for the proportion in the gloss the influence,The experiment must through change the water character UV photo-curing resin the proportion to test the water character UV gloss unceasingly the solidification performance, synthesizes each parameter, seeks the best allocated proportion.Through under best proportion water character UV photo-curing resin condition, disposition water character UV gloss, change chemical additive type, content, after pigment's type and content, after abrasive ink, by silk-screen printing way,Through 300 item /cm, stretches the net tensity in the 20N/cm above silk-screen printing in the PET plastic surface, tests its drying velocity and the printing ink adhesion, and through changes the experimental condition to improve its drying velocity and the adhesion unceasingly.Key word:Water character UV printing ink Best allocated proportion Drying velocity Adhesion目录引言 (1)第一章概述与理论部分 (2)1.1水性UV油墨概况 (2)1.2水性UV油墨组成 (3)1.2.1预聚物 (3)1.2.2光引发剂 (3)1.2.3颜料 (3)1.2.4水性上光油的组成和应用 (4)1.2.5添加剂 (4)1.2.6 电晕处理 (5)1.3水性UV油墨的固化干燥机理 (5)1.4影响水性UV油墨固化干燥的因素 (6)1.5课题研究的现状 (8)1.6课题研究的意义 (8)1.7课题预计可达到水平及实用价值 (9)第二章实验 (10)2.1 实验试剂和仪器的选择 (10)2.1.1试剂 (10)2.1.2实验仪器 (10)2.2 实验步骤 (11)2.2.1材料选用 (11)2.2.2实验步骤: (11)2.2.3鉴别墨膜是否固化方法及鉴别合格光油方法 (12)2.2.4测定油墨附着力的方法 (12)第三章实验结果与讨论 (13)3.1测定水性UV光油主要成分的最佳配比 (13)3.1.1改变水性UV光固化树脂含量对UV光油固化性质的影响①改变水性UV光固化树脂的含量 (13)3. 2颜料其对水性UV油墨固化性质的影响 (14)3.3添加颜料测试水性UV油墨固化性能 (16)3.3.1添加红色颜料测试油墨固化性能 (16)3.3.2测试炭黑为颜料的油墨固化性能 (18)3.3.3测试黄色颜料的油墨固化性能 (22)3.3.4以最优配置测试其它颜料的油墨固化性能 (24)3.3.5在最优配置下测试颜料含量对油墨固化性能的影响 (26)3.3实验总结 (28)参考文献 (29)附录1:外文翻译原文 (30)附录2:外文翻译 (33)致谢 (37)引言水性UV油墨是一种新型的环保型油墨,其是由预聚物(水基光固化树脂)、光引发剂、颜料、胺类物质、水、助溶剂和其它添加剂等配制而成的一种新型环保油墨。

丙烯酸树脂水性油墨配方设计及优化

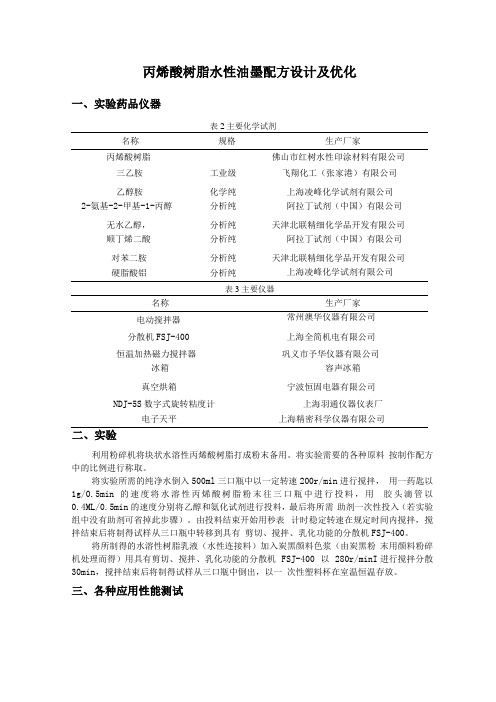

丙烯酸树脂水性油墨配方设计及优化一、实验药品仪器表2主要化学试剂名称规格生产厂家丙烯酸树脂佛山市红树水性印涂材料有限公司三乙胺工业级飞翔化工(张家港)有限公司乙醇胺化学纯上海凌峰化学试剂有限公司2-氨基-2-甲基-1-丙醇分析纯阿拉丁试剂(中国)有限公司无水乙醇,分析纯天津北联精细化学品开发有限公司顺丁烯二酸分析纯阿拉丁试剂(中国)有限公司对苯二胺分析纯天津北联精细化学品开发有限公司硬脂酸铝分析纯上海凌峰化学试剂有限公司表3主要仪器名称生产厂家电动搅拌器常州澳华仪器有限公司分散机FSJ-400 上海全简机电有限公司恒温加热磁力搅拌器巩义市予华仪器有限公司冰箱容声冰箱真空烘箱宁波恒固电器有限公司NDJ-5S数字式旋转粘度计上海羽通仪器仪表厂电子天平上海精密科学仪器有限公司二、实验利用粉碎机将块状水溶性丙烯酸树脂打成粉末备用。

将实验需要的各种原料按制作配方中的比例进行称取。

将实验所需的纯净水倒入500ml三口瓶中以一定转速200r/min进行搅拌,用一药匙以1g/0.5min的速度将水溶性丙烯酸树脂粉末往三口瓶中进行投料,用胶头滴管以0.4ML/0.5min的速度分别将乙醇和氨化试剂进行投料,最后将所需助剂一次性投入(若实验组中没有助剂可省掉此步骤)。

由投料结束开始用秒表计时稳定转速在规定时间内搅拌,搅拌结束后将制得试样从三口瓶中转移到具有剪切、搅拌、乳化功能的分散机FSJ-400。

将所制得的水溶性树脂乳液(水性连接料)加入炭黑颜料色浆(由炭黑粉末用颜料粉碎机处理而得)用具有剪切、搅拌、乳化功能的分散机FSJ-400 以280r/minI进行搅拌分散30min,搅拌结束后将制得试样从三口瓶中倒出,以一次性塑料杯在室温恒温存放。

三、各种应用性能测试(一)稳定性测试 ①检验原理对油墨进行一定时间的冷冻盒加热试验,观察油墨胶化情况或反粗现象。

在规定压力下,经一定时间,所扩展成圆柱体直径大小,以毫米表示。

水性油墨的调配问题分析

水性油墨的调配问题分析得到。

为了顺利实施生产,并减少因色彩使用而出现的问题,必须掌握好油墨的调配问题。

配色知识及原理白光是由红、绿、蓝三种原色光组合而成的,被称为色光加色三原色。

油墨的三原色为黄、品、青,原则上三色等量混合得到消色,也就是黑色。

如在承印物上印刷黄色油墨,当白色的日光照射墨膜时,由色料减色法,黄色油墨吸收三原色光中的蓝光,而反射红光和绿光,反射出来的红和绿色光进入我们的眼睛,再利用色光加色法,得到黄色的感觉。

基于减色法原理,任何一种颜色都能利用三原色的不同比例混合调配而成。

如三原色油墨等量混调并加入不同比例的白墨,即可配成各种不同色调的浅灰色墨。

若三原色油墨按各种比例混调,即可调配成多种不同色相的间色或复色,但其色相偏向于比例大的原色色相。

若两种原色墨等量混调后,可成为标准间色;两种原色墨按不同比例混合调配后,可配成多种不同色相的间色,但其色相趋向于比例大的原色色相。

此外,任何颜色的油墨中,加入白墨后其色相就显得更明亮,反之,加入黑色油墨后,其油墨作为印刷的五大要素之一,对印刷过程和印刷质量具有重要的影响作用。

对油墨进行正确合理的调配,是保证印刷品质量的重要环节。

油墨的调配是指把一种或多种油墨调和在一起,并加入一定的辅助剂,使之适应印刷需要的全部过程。

油墨的调配主要包括两个方面:一方面指油墨的颜色调配,另一方面指对油墨印刷适性的调节,包括油墨的黏度、粘着性、流动性、干燥性等。

正确的油墨色相,是获得合格印刷品的前提,合适的印刷适性是获得高质量印品的基础保证。

在瓦楞纸箱等包装产品印刷中,多使用水性油墨,采用的颜色以专色实地平涂为主,既有强烈的视觉效果,又有较好的防伪功能。

这些设计中的专色色彩,不能在印刷机上通过青、品、黄、黑四色叠印而成,往往也找不到原装的油墨直接使用。

不同颜色的专色油墨必须由技术人员根据生产状况,合理选择和应用适当的配色方法,对原墨进行不同比例的调配而文 王轩(未完待续,下转第30页)简单,则价格下降。

水性凹版油墨的配方设计

水性凹版油墨配方设计原理•在设计水性油墨的配方过程中要尽可能地使多数的变量简单化,只要考虑油墨的四个基本组成,这就是树脂、颜料、挥发物(水、有机溶剂)和助剂(消泡剂、分散剂等)。

凹版油墨和柔性版油墨有明显的不同。

其中一个重要的不同就在于凹版印刷是直接转印到承印物上的,墨膜是一次性的油墨从墨斗到承印物上得到的,相比较柔性版印刷方式是通过油墨的几次转移才到承印物上的。

这是一个典型的水性凹版油墨应用在非吸收性承印物上的方式,使用的是有175目、45°倾角、32uμm深的圆柱版材,它能使12μm——15μm的油墨颗粒承印在承印物上。

如果把水性柔性版油墨应用在200目,调整刀片、速度,这个版材就可使大约5μm的油墨颗粒承印在承印物上。

结果就在于在凹版油墨中大约含有6%——10%的颜料,而柔性版油墨中大约含有15%——18%的颜料。

颜料含量的不同会影响到油墨的黏度,一般来说颜料含量高,油墨的黏度就大。

对油墨设计者来说就要考虑颜料颗粒尺寸分布曲线的形态。

均匀颗粒具有较大的表面积就会使油墨的黏度增大。

一个水性凹版标准油墨的数据在下表中列出。

水性凹版标准油墨体系凹版标准油墨典型配方组份品名类别质量百分比/% 固体量%1 水溶剂51.5 02 颜料蓝29 颜料12.0 1003 增稠剂1—98 助剂3.0 324 消泡剂1020f 助剂0.4 1005 表面活性剂CT-136 助剂0.6 896 油墨溶胶6264,190校样溶剂5.0 07 苯丙乳液Zinpol 295 树脂12.0 498 丙二醇甲醚溶剂溶剂0.6 09 26%氨水助剂1.7 010 丙烯酸乳液Joncryl 89, 树脂6.0 4511 丙烯酸树脂Joncryl 678 树脂5.8 10012 蜡乳液John26 助剂1.2 2513 表面活性剂Surfynol 104H 助剂0.2 100水性凹版油墨的原材料选择和生产1、水性版油墨原材料的选择水性凹版油墨的组成是:水溶树脂、颜料、各种助剂和水。

[原创]水性调墨油配方

![[原创]水性调墨油配方](https://img.taocdn.com/s3/m/b02cc957ff4733687e21af45b307e87101f6f81a.png)

水性调墨油配方水性环保油墨的配方和印刷适性关键词:水性油墨,水性环保油墨,环保油墨,环保油墨配方,印刷适性与传统溶剂型油墨相比,水性油墨环保性能良好,但是光泽度较差,亮度不够,抗磨擦性能差,因此需要在油墨膜层表面印刷一层光油保护油墨层,从而致使印刷成本的增加,对水性油墨的推广造成了一定的困难。

在凹版印刷中,由于水性油墨的干燥速度比较慢,目前的凹印设备不适应水性油墨的印刷。

水性油墨以水作为溶剂,干燥速度比溶剂型油墨慢,特别是在一些以挥发为主的承印物的印刷中,对水性油墨的干燥速度要求甚高。

制版是水性油墨在凹版印刷中的又一障碍,水性油墨用的版材上的网穴深度比传统溶剂型油墨的浅,但是耐印力量少,一般是溶剂型油墨用的十分之一左右。

水性油墨的干燥速度的控制不仅与助剂有关,而且与调墨油、颜料在油墨中的比例、油墨颗粒半径及颜料本身都有关。

一般要求水性油墨的黏度在15″~25″(3#Zahn杯)左右,过低的黏度容易造成糊版及油墨在承印物表面的收缩和分布不均匀,而过高的黏度则造成网穴的堵塞、干版的情况,因为黏度的变化受到PH值的影响,水性油墨的PH值一般控制在8.0~9.0之间,而水性油墨的树脂一般采用丙烯酸树脂,要采用调节剂氨水调节油墨的PH值,氨水在储存以及使用过程用容易挥发造成PH值的降低,从而增加黏度。

对于干燥速度的控制,通常可以采取加入少量乙醇、异丙醇或甲醇等进行调节,提高其初干的速度。

(3)对于目前凹印水性油墨初干时间长,干燥速度过慢的问题,有人提出通过改变印刷设备,加长烘道的长度来避免油墨干燥慢的问题,但是这会造成成本的提高。

本实验针对以上问题,通过改善油墨的配方,改进调墨油的性能来提高水性油墨与凹版印刷设备的适应性。

制作油墨配方1)变色颜料的制备实验采用无机类钴胺盐变色材料,其在60℃左右变色,冷却后在5S内恢复到原来的颜色,是一种可逆的化学反应,而且变色温度低,可以用于产品的防伪印刷,也可以起到装饰作用。

水性油墨配方

文章摘取自上海微谱化工技术服务有限公司-吴杰工程师概述水分散型的连结料是在水中通过乳化的单体聚合所得,它是两相体系,其中油相以颗粒状在水相中分散,虽不能够被水溶解,但能够被水稀释,所以也可以认为是水包油乳液型。

参考配方水性柔性凸版油墨的连接料用树脂,以前曾使用阿拉伯胶树胶、纸浆废液、虫胶、糊精、蛋白等,现在则主要使用的是丙烯酸系树脂,从而改善了油墨的应刷适性、印刷效果、耐水性、耐磨擦性和黏着性,不仅是纸,就是塑料、铝箔等材料也能用水性油墨印刷。

水性油墨用的水性树脂有三种类型。

简介水溶性树脂像糊精、阿拉伯树胶、羟乙基纤维素那样,指的是树脂本身就是水溶性物质。

由于用这类树脂制造的油墨耐水性差,所以这类树脂不能作为水性油墨的主要原料,但是为了调节油墨的流动性和保护胶态,有时也将其适当添加到油墨中。

水溶化树脂也称为碱性可溶性树脂,作为水性油墨配方连接料用树脂是很重要的。

在分子结构中具有COOH的非水溶性树脂中,加入水融化剂如氨水、有机胺类,使其呈碱性,生成氨盐或胺盐后,树脂被离子化,被水溶化后成为胶态溶液,与颜料、填充料、助剂等制成水性油墨。

印刷后油墨在干燥过程中氨盐或胺盐分解,氨或有机胺蒸发,使水融化树脂恢复原来的非水溶性树脂,形成耐水性的油墨皮膜。

水性油墨配方使用的水溶化树脂有丙烯酸共聚树脂、松香马来酸树脂、松香富马酸树脂、苯乙烯马来酸树脂等高等酸值树脂。

在水性油墨中还加入了乙醇、异丙醇、正丙醇,或者再加入少量熔纤剂,其作用是能够降低油墨的表面张力,并能良好地湿润被染体,帮助树脂溶解,加快干燥速度,停止或减少泡沫产生等(水性油墨配方分析)。

另外,还可按照需要加入蜡类、分散剂、消泡剂、增塑剂、增稠剂、防腐剂防霉剂等添加剂。

分类一、水性柔版油墨配方的组成特点性能水性柔性版油墨由水性连接料、颜料及填充料、水、醇、助剂等组成,属于挥发干燥形式的液状油墨。

水溶性的树脂和共聚物乳液在水性油墨体系中的主要作用是:油墨中的成膜物质把颜料粘附在承印物上,且给油墨以相当的身骨;使油墨在承印物上有足够的流平性、铺展性和光泽。

水性油墨最佳配比

水性油墨最佳配比水性油墨是由四种不同化学的原料组合而成,它们是:色料——它是传送视觉感观,让我们可以看见颜色。

树脂——它将带着色彩转移於被印体表面。

添加剂——它是纠合一些原料来修正印墨的表现。

溶剂——它是降低黏性使印墨更容易转移至被印体,然後乾燥。

当然水性油墨的溶剂就必须是用水,不过某些供应厂商仍然会混合一些易燃性的溶剂也称之是水性油墨。

对现今而言,油墨的主要功能就是呈现一个讯息或显现出一个卖点,它也常常是一张完美的图片,所以说印墨中最重要的部分是色料。

色料为染料或颜料的其中之一,染料是一般普通的色彩药剂,可以在食物添加色料及原子笔墨水中发现。

虽然印刷效果不佳且容易退色,由於价格低廉仍然有些纸品印刷及纸板印刷还在使用。

今天高品质的油墨都采用颜料加以化学合成,着名的炭黑及大量二氧化物除外。

事实上是颜料的显现及其特性来自承载它的树脂。

百多种颜料做成油墨的配方可覆盖全部颜色的光谱,可是在平常使用中,典型的印墨配方只限约在50种。

世界上几个色料制造厂包括德国BASF,还有一些很小的工厂。

色料制造是一批批的,但是每个工厂的色系略有不同。

就以一般通称的四色墨:蓝、洋红、黄、黑,每一套都有一点点的差异,并没有真正的标准。

特别是东方与西方市场所注重的色彩是不同,以洋红墨为例东方较喜爱蓝一点而西方喜爱黄一点的色调。

在印墨中颜料是昂贵的成分,会因为要求更高的耐抗性及更高色彩强度而增加成本。

被印体的选择也会影响色料的选用,例如有一种特殊情形,我们被要求做一个蓝色印墨,将印刷在白色纸板上,可是打样时却用的是黄色的牛皮纸板。

油墨配方里的另一部份是树脂或承载转移系统。

树脂在这里主要的功能是把颜料从印刷过程中将它转移至被印体上。

这些过程的第一步从树脂溶解在溶剂中经过印版到被印体上,在溶剂被吸收或挥发乾燥之後,树脂会留下来承载保持颜色。

我们有很多的树脂可以选择,其实也不可能只用一种树脂。

可能我们会考虑印刷物的要求用不同的树脂,如:抗高温、抗酸硷、高光泽……[next]典型的水性油墨用的树脂有:防止水扩散微粒树脂。

树脂在油墨中的比例

树脂在油墨中的比例

树脂在油墨中的比例因油墨的种类和用途的不同而有所差异。

一般来说,在油墨中,树脂的比例通常在10%~30%之间。

然而,对于水性油墨,树脂的比例可能会更高,甚至可以达到35%。

这是因为树脂可以提高印刷品的附着力和耐磨性,同时还可以减少颜料的使用量,降低成本。

除了树脂,油墨中还包括色料、溶剂和助剂等成分。

树脂、色料和溶剂是油墨的主体部分,它们共同决定油墨的基本属性。

而助剂虽然所占比例较小,但在改善油墨的综合印刷性能方面起着重要作用。

需要注意的是,以上仅为大致的比例范围,具体比例应根据油墨的配方、应用领域和印刷要求来确定。

水性油墨配方成分分析,生产工艺及技术开发

水性油墨成分分析技术,配方生产工艺及开发导读:本文详细介绍了水性油墨的研究背景,理论基础,参考配方等,本文中的配方数据经过修改,如需更详细资料,可咨询我们的技术工程师。

水性油墨广泛应用于电子、电器、汽车等制造行业,禾川化学专业从事水性油墨配方分析,成分分析,配方还原、研发外包服务,为油墨相关企业提供一整套配方技术解决方案。

1.背景油墨广泛用于书刊、包装装潢、建筑装饰等各种印刷。

随着社会需求增大,油墨品种和产量也相应扩展和增长。

印刷油墨是传递信息及装饰文化世界的精油墨工业和印刷工业都随着国家经济的繁荣、文化教育事业的发展而发展。

油墨的技术进步及产量在某种程度上是该地区文化发达程度的标志之一。

当今高档彩色油墨在发达国家已迅速发展成为一大产业,而在我国尚属方兴未艾, 因此了解、重视彩色油墨及占油墨总量一的作为连接料的树脂的发展及使用情况是十分必要的。

禾川化学拥有一批优秀的油墨配方分析工程师,为油墨企业提供配方分析,配方开发的一站式服务。

禾川化学技术团队具有丰富的分析研发经验,经过多年的技术积累,可以运用尖端的科学仪器、完善的标准图谱库、强大原材料库,彻底解决众多化工企业生产研发过程中遇到的难题,利用其八大服务优势,最终实现企业产品性能改进及新产品研发。

样品分析检测流程:样品确认—物理表征前处理—大型仪器分析—工程师解谱—分析结果验证—后续技术服务。

有任何配方技术难题,可即刻联系禾川化学技术团队,我们将为企业提供一站式配方技术解决方案!2.油墨组成油墨是由连结料、着色剂和填充料和辅助剂等组成的具有一定色彩和流动度的浆状胶粘体,用于包装材料的印刷,并以不同形式干燥固着于承印物上。

2.1连结料连结料又叫展色剂、粘结剂等,是油墨的流体部分,起粘接及成膜作用,具有一定的粘度,起分散着色剂和辅助料的媒介作用。

连结料由树脂、植物油、石油系溶剂以及其它添加剂所构成。

有一定的流动性,使油墨在印刷后形成均匀的薄层,干燥后形成有一定强度的膜层,并对颜料起保护作用,使其难以脱落。

水性油墨配方

水性黑色油墨配方:

名称数量(份)

870型丙烯酸树脂液30

乙醇9

丙二醇丁醚8

N330炭黑10

酞菁蓝BGS(或华兰) 1.5

水性蜡 1

831乳液10

824乳液20

消泡剂0.5

去离子水10

注:

在油墨生产中,丙二醇丁醚由于其极低的毒性,几乎无味,又由于其HLB(亲水亲油性)值跟水接近,所以在水性油墨中作为环保溶剂使用,使用丙二醇丁醚,一些配方可改成水溶性,使油墨毒性降低,改善操作环境,提高印刷质量。

831是一种硬树脂,它在水性墨里起到包溶颜料粉的作用,它的亮光好,干燥速度快,适应高速机用,但易结皮,结块.

824是一种成膜树脂,干后如薄膜一样,能起到防水的作用,但干燥速度慢,亮光差.所以一般油墨厂都把它两混合用,防止油墨干的太快和结皮结块,同时还增加油墨的抗水性.

水性蜡产品与水性树脂,助剂等复配,因应蜡之球轴、漂浮效应,形成蜡层产生抗划伤、防粘连等及其它作用。

水性油墨的原料混合工艺

水性油墨的原料混合工艺水性油墨是一种环保型的油墨,其主要成分是水和颜料。

水性油墨的制作过程是一个较为复杂的过程,需要经过多个步骤来完成。

下面将详细介绍一下水性油墨的原料混合工艺。

首先,水性油墨的主要原料是水。

水是水性油墨的基础,也是稀释剂。

然后是颜料,颜料是水性油墨的重要组成部分,它可以赋予油墨颜色和特殊的性能。

在颜料中,有机颜料和无机颜料是两种常见的类型。

有机颜料通常是有机化合物,如酞菁蓝、酮酸蓝等。

无机颜料则是无机化合物,如氧化铁、氧化铬等。

在混合工艺中,首先将颜料和一定量的水混合搅拌。

这个步骤的目的是使颜料分散均匀,形成一个稀浆状的颜料体。

随后,需要添加乳化剂。

乳化剂的作用是使颜料和水充分混合,并形成一种稳定的乳液。

乳化剂通常是一种具有表面活性剂性质的物质,如脂肪醇醚化物、硅烷偶氮染料等。

添加乳化剂后,需要通过搅拌等方式将颜料、水和乳化剂充分混合,形成稳定的乳液。

接下来,需要添加一些助剂来调节水性油墨的性能。

例如,流变剂可以调节油墨的流动性,防止颜料沉积;抗氧化剂可以延长油墨的使用寿命;干燥剂可以加快油墨的干燥速度等。

这些助剂可以根据具体的需要酌情添加。

完成了原料的混合后,就需要进行研磨。

研磨是水性油墨制作过程中的关键步骤,它可以使颜料细化并提高油墨的色彩饱和度和光泽度。

研磨通常采用三辊磨机或球磨机进行,将乳液经过高速搅拌和研磨,使颜料颗粒变得更加细小。

最后,需要对油墨进行调色和调节粘度。

调色是将油墨调配成所需的颜色,通常根据客户的需求进行。

调节粘度是根据油墨的使用要求,通过添加稀释剂或者增稠剂来调整油墨的粘度,以便于印刷。

综上所述,水性油墨的原料混合工艺包括颜料搅拌、添加乳化剂、助剂调节、研磨、调色和调节粘度等步骤。

通过合理的操作和配比,可以制作出具有稳定性能和良好印刷效果的水性油墨。

水性油墨的制作过程需要注意原料的选择、比例的控制以及操作的细节,以确保油墨的质量和印刷效果。

水性油墨的制备

水性油墨的制备1、了解水性油墨配制的基本原理2、了解油墨连接料的制备方法3、了解水性油墨的制备方法1、水性油墨用树脂的特点传统水性油墨使用纯水溶性高分子化合物制备,如干酪素、虫胶、聚乙烯醇、水溶性淀粉及淀粉醚、水溶性纤维素等,由于上述树脂的水溶性,制成油墨后很难达不到耐水的要求。

丙烯酸水性树脂目前广泛应用于水性油墨体系中,成为水性油墨应用的主流品种,其主要原因是此种树脂具有优良的性能:耐候性、耐水性、抗氧化性及优异的印刷适应性,特别是引入了苯乙烯制成的共聚物提高了成膜物的耐碱性、抗污性、抗粉化性、光泽和硬度。

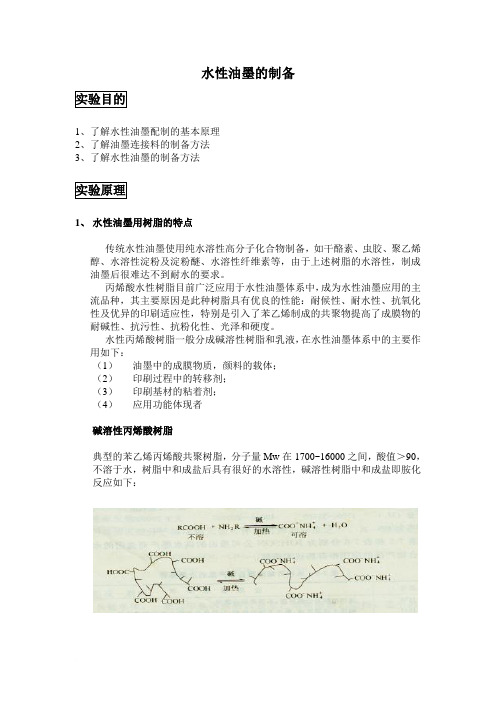

水性丙烯酸树脂一般分成碱溶性树脂和乳液,在水性油墨体系中的主要作用如下:(1)油墨中的成膜物质,颜料的载体;(2)印刷过程中的转移剂;(3)印刷基材的粘着剂;(4)应用功能体现者碱溶性丙烯酸树脂典型的苯乙烯丙烯酸共聚树脂,分子量Mw在1700~16000之间,酸值>90,不溶于水,树脂中和成盐后具有很好的水溶性,碱溶性树脂中和成盐即胺化反应如下:水性油墨中一般选用挥发性的胺作为中和剂,目前大量使用的是氨水或有机胺类如MEA、DMEA等。

碱溶性树脂由于分子量较低,酸值较高,因此对颜料的润湿性能较好,光泽好,复溶性好,因此常在水性油墨的制备过程中用于改进颜料的分散稳定性,提高油墨的光泽和透明性,提高油墨的复溶性等。

此类树脂广泛用于颜料的研磨分散。

碱溶性树脂干性较慢,抗水性较差,不能成膜,因此常与丙烯酸乳液混合使用,提高水墨的应用性能。

丙烯酸乳液丙烯酸乳液的分子量通常在20万以上,由于化学结构、组成的不同,乳液聚合物具有不同的MFT(最低成膜温度),因此在水基油墨调配时根据应用的要求,选用不同的乳液来满足应用要求。

丙烯酸乳液树脂由于酸值较低,与水的结合力较弱,同时以颗粒形态分散在水中,因此对水的释放性能远优于碱溶性树脂液,乳液与碱溶性树脂液的搭配使用,提高了水性油墨的干燥性能。

乳液聚合物通过乳胶粒子的相互溶结和渗透成膜。

包装印刷水性油墨的基本组成概述(PDF 46页)

纸箱印刷常见问题分析与对策

• 脏版/糊版

纸箱印刷常见问题分析与对策

水性油墨使用中应注意事项

PH值的控制:

PH值是决定水性油墨制造及其印刷适应性技术的关键, 在使用水性油墨时需要精确控制其粘度和PH值。它的 PH值控制在8.0~9.5之间为好。如果PH值太高,会影 响水墨的干燥速度,发生背面粘脏、抗水性差等问题。 如果PH太低,会使水墨粘度变高,干燥速度变快,出 现脏版、糊版,起泡等现象。 水性油墨的PH值主要依靠胺类化合物来维持,在印刷 过程中,连接料中的胺类不断挥发,PH值会不断下降, 从而影响印刷。在实际操作中,一方面一定要尽量避 免胺类的外泄,另一方面要定时定量的往墨中添加PH 稳定剂。

纸箱印刷常见问题分析与对策

• 叠印不良

纸箱印刷常见问题分析与对策

• 叠印不良

©原因

© 第1色干燥慢 © 第1色墨层太厚,表面不均

匀 © 印第2色的压力不当

©解决方法

© 提高第1色干燥 © 降低第1色的粘度 © 减轻第1色印刷压力 © 调整第2色印刷压力 © 提高第2色的流平润湿性。

纸箱印刷常见问题分析与对策

水性油墨使用中应注意事项

温度、湿度的控制

印刷车间的温、湿度与水性油墨印刷产品的干燥速度 和色泽有密切的关系。 相对湿度95%与65%相比,干燥时间几乎相差2倍以上。 同时承印物本身的干湿度也会影响印刷品的干燥速度。

水性油墨使用中应注意事项

承印材料:

承印材料的PH值对水性油墨的干燥,光泽也有影响。 水性油墨在印刷到纸表面时会受到承印纸张PH值的影 响。纸酸性高时,水性油墨中作为催干剂的偶联剂不 起作用,水性油墨中碱被中和,使干性提前。纸碱性 高时,水性油墨干燥慢,又会限制水性油墨的达到完 全抗水。

水性油墨配方

中档水性油墨配方1、黑色(配方一)原料名称数量(份)A-2175树脂液(37%) 30 水溶性松香改性马来酸树脂A-2175 炭黑9、华兰1.5、青莲0.5 11乳化油 5J624 10J631 15水性腊 1乙二醇丁醚8消泡剂0.5去离子水242、大红(配方一)原料名称数量(份)A-2175树脂液(37%)30大红粉6、立索尔大红2 8乳化油 5J624 10J631 20水性腊 1乙二醇丁醚8消泡剂0.5去离子水22.53、深绿(配方一)原料名称数量(份)A-2175树脂液(37%)30酞菁绿5、联苯胺黄 3 8J624 10J631 20水性腊 1乳化油 5乙二醇丁醚8消泡剂0.5去离子水22.54、天兰(配方一)原料名称数量(份)A-2175树脂液(37%)30酞菁兰BGS 6.5、钛白1.5 8J631 10J624 20乳化油 5水性腊 1乙二醇丁醚8消泡剂0.5去离子水22.5普通水性油墨配方1、黑色原料名称数量(份)A-2175树脂液(37%)60炭黑10.5、华兰1.5 12乳化油 5乙二醇丁醚7消泡剂0.5去离子水132、大红原料名称数量(份)A-2175树脂液(37%)60大红粉6、立索尔大红2 8乳化油 5乙二醇丁醚7消泡剂0.5去离子水17.5 3、深绿原料名称数量(份)2175树脂液(37%)60酞菁绿5、联苯胺黄 3 8乳化油 5乙二醇丁醚7消泡剂0.5去离子水17.5 4、天蓝原料名称数量(份)A-2175树脂液(37%)60酞菁兰BGS 6.5、钛白1.5 8乳化油 5乙二醇丁醚7消泡剂0.5去离子水17.5。

编织袋高速水性油墨的设计与配方

编织袋高速水性油墨的设计与配方关键词:水性编织袋油墨,高速印刷,耐水性,耐摩擦性,配方研究前言:本文研究目标是以提高编织袋水性油墨的环保性能、抗摩擦性、耐水性及色泽度为重点,确定编织袋水性油墨配方设计的最优解决方案。

一、编织袋水性油墨配方的设计原则编织袋水性油墨是一种新型的油墨,还没有形成一套完善的国家标准。

参照各类塑料柔版油墨检验方法与质量标准,编织袋水性油墨配方设计时要遵循以下原则:(1)所选的溶剂不能对柔版有影响,油墨干燥后不能有气味,要有良好的储存稳定性。

(2)要按印刷品类型和要求来决定油墨原料的选定和油墨墨性的预定。

只有对印刷品的类型和使用目的,在设计之前就有所了解,才能依照它的特点,选择原料和预定油墨质量指标[1]。

要求编织袋水性油墨牢度好,能满足收缩要求,且颜色鲜艳。

(3)对颜料和染料的选用要根据承印物的类型来确定:因使用的是碱溶性连接料,在选用颜料时应考虑材料的耐碱性。

例如油墨中若使用铁蓝会变色,还有常在橱窗内陈列的产品,久经日光照射,油墨中若使用盐基玫瑰红等色淀颜料,则会严重变色。

二、影响柔版水性油墨性能的关键因素分析2.1环保性能分析对于油墨的环保问题,主要应考虑的是油墨的毒性、印刷及使用过程中对人健康的危害程度、易燃易爆性能以及能量损耗等几个方面。

水性油墨是一种新型的环保型油墨。

从成本及耗能角度来说是最优秀的,而且水性油墨的快干特性使得柔性版印刷工艺不仅适于纸张印刷,也非常适于塑料类非吸收性材料的柔版印刷[2]。

由于印刷适性的约束(绝对没有毒性的水性油墨是不存在的),只有在不影响印刷适性的前提下,把水性油墨中醇类溶剂含量尽可能降低。

从水性油墨组成中,对环保性能影响最大的是溶剂。

在选择溶剂、设计水性油墨时,应十分重视溶剂的气味、对人体的毒性、空气污染限制和安全性。

常用溶剂的性能将表2.0对于具有令人不愉快的气味的溶剂、对人体毒性大的溶剂、易燃易爆的溶剂和不符合空气污染法限制的溶剂应尽量不选用。

水性油墨配方

水性油墨配方水性油墨是一种环保、经济高效的印刷材料,它被广泛应用于纸张、包装、纺织品、玻璃、陶瓷等各类材料的印刷和涂覆过程中。

本文将介绍水性油墨的配方制作过程,以及一些关键成分的作用和应用。

水性油墨的基本成分包括树脂、颜料、溶剂和添加剂。

不同的用途和应用领域需要使用不同性能和特性的水性油墨,因此配方的组成也有所不同。

在配方设计过程中,需要考虑到油墨的流动性、附着力、干燥速度、耐光性、耐水性、耐磨性等多种因素。

首先,树脂是水性油墨中的关键成分之一,它起到黏合和固化油墨的作用。

一般常用的树脂有聚合物乳液、醇酸树脂、丙烯酸树脂等。

聚合物乳液是最常见的树脂类型,具有良好的附着力、硬度和耐磨性。

醇酸树脂常用于要求油墨干燥速度快的情况下,它具有快速干燥和良好的耐水性。

其次,颜料是水性油墨中的色彩成分,为油墨提供了不同的颜色和效果。

常用的颜料有有机颜料和无机颜料。

有机颜料具有鲜艳的颜色和良好的稳定性,但相对来说成本较高。

无机颜料则具有良好的耐光性和耐温性能,在户外应用中表现出色。

溶剂是水性油墨中起到调节粘度和促进颗粒分散的作用。

水是最常用的溶剂,它具有良好的流动性和稳定性,同时可实现环保和安全性。

此外,还可以添加一些其他的水溶性溶剂,如乙醇、丙醇等,以满足特定的需求。

最后,添加剂是水性油墨中的一种辅助成分,它可以影响油墨的性能和特性。

常见的添加剂有稳定剂、消泡剂、增稠剂等。

稳定剂可以提高油墨的稳定性和耐久性,消泡剂可以防止油墨产生气泡,增稠剂可以调节油墨的黏度和流动性。

在水性油墨的配方制作过程中,需要进行实验室试验和工艺优化。

首先,根据产品的要求确定油墨的基本成分和比例。

然后,进行试验验证和调整,以获得符合要求的油墨性能。

在试验中,可以通过调节树脂、颜料、溶剂和添加剂的种类和比例,以及控制生产工艺参数,来实现对油墨性能的控制和调节。

总之,水性油墨配方的制作是一个复杂的过程,需要考虑到多个因素和要求。

通过合理选择和配置树脂、颜料、溶剂和添加剂,可以获得符合要求的水性油墨,从而满足不同行业和应用领域对油墨的需求。

水性油墨的使用方法

水性油墨的使用方法水性油墨的使用方法1. 简介2. 准备工作在使用水性油墨之前,需要进行一些准备工作,包括清洁印刷机和印刷材料,准备好相关工具和设备。

确保印刷机处于良好的工作状态,印版表面干净平整,没有杂质和污渍。

还需要选择适合的印刷材料和颜色。

3. 调配油墨水性油墨可以通过调配来获得所需的颜色和效果。

选择合适的颜料和胶凝剂,根据需要配比调配。

一般来说,颜料的比例约为10-20%,胶凝剂的比例约为80-90%。

将颜料和胶凝剂加入调配器中,通过搅拌使其均匀混合。

调配完成后,将油墨倒入油墨槽中备用。

4. 调试印刷机在正式印刷之前,需要进行印刷机的调试工作。

调整印刷机的印刷速度、印刷压力和印刷温度,确保其适应水性油墨的特性。

还需要测试油墨的粘度和颜料的稀释度,以确保印刷效果的一致性和质量。

5. 印刷操作将准备好的印刷材料放置在印刷机的工作台上,调整好位置和对其方式。

将油墨槽中的水性油墨通过印刷机的印刷辊均匀涂抹在印版上。

然后将印版放置在印刷材料上,由印刷机的压力辊对其进行压印。

通过印刷机的运转,将油墨从印版上转移到印刷材料上,完成印刷过程。

6. 善后处理印刷完成后,需要进行善后处理工作。

将印刷机和印版进行清洁,以防止油墨的残留和堵塞。

将印刷材料进行整理和包装,确保其干燥和防潮。

将使用过的水性油墨进行正确的分类和处理,以达到环保和资源循环利用的目的。

7. 注意事项在使用水性油墨时,需要注意以下事项:避免与皮肤直接接触,如接触到油墨,应立即用清水清洗;避免用水性油墨印刷溶剂型材料,以免发生印刷失败和环境污染;注意油墨的保质期和储存条件,避免过期使用和变质;注意油墨的粘度和稀释度,根据需要进行调整和测试。

8. 结论水性油墨是一种环保、无毒的印刷材料,使用方法相对简单。

通过准备工作、调配油墨、调试印刷机、印刷操作和善后处理等步骤,可以成功地使用水性油墨进行印刷。

遵循注意事项,可以保证印刷过程的顺利进行,保护环境和人体健康。

油墨制作方法

高档水性油墨的工艺配方及其制造工艺—一、高档水性油墨配方1、水性黑色油墨配方:名称数量(份)870型丙烯酸树脂液30乙醇9丙二醇丁醚8N330炭黑10酞菁蓝BGS(或华兰) 1.56240青莲0.5831乳液10824乳液20消泡剂0.5去离子水101、大红名称数量(份)870丙烯酸树脂液30乙醇8大红粉6、立素尔大红2 8丙二醇丁醚8水性腊 1831乳液10824乳液20消泡剂0.5去离子水14.52、深绿名称数量(份)870丙烯酸树脂液30乙醇8酞菁绿5、联苯胺黄3 8831乳液10824乳液20水性腊 1丙二醇丁醚8消泡剂0.5去离子水14.53、天兰名称数量(份)870丙烯酸树脂液30乙醇8酞菁蓝BGS6.5、钛白1.5 8 831乳液10 824乳液20水性腊 1丙二醇丁醚8消泡剂0.5去离子水14.5二、高档水性油墨制造工艺按配方所需将丙烯酸树脂液、乙醇及部分去离子水,投入到分散釜内,充分搅拌分散均匀。

1、配方所需称准颜料、0.3份消泡剂投入到分散釜内,充分分散搅拌均匀。

2、分散好的物料移至砂磨进行研磨,研磨3-4道,测细度达到15um以下即可,否则再继续研磨,直到细度达到要求。

4、将研磨好的物料移至分散釜内,再按配方所需依次称准831乳液、824乳液、水性腊、丙二醇丁醚、剩余份消泡及去离子水投入分散釜内,充分分散均匀后即可。

(分散机速度控制在300-500转/分左右)三、、生产过程注意事项和质量控制a)开始操作前应首先检查生产设备是否干净,能否正常运行。

b)生产车间一定要远离火源,阴凉通风、磨砂机的密封、冷却是否完好。

c)要严格按配方所需称好原料用量。

d)严格按先后投料次序进行操作。

e)各种原料进厂后,应先做小批量试验室生产,以确保工业产品质量。

四、各种原料规格型号、产地及参考价格名称型号参考价格870水性丙烯酸树脂液中山英杰柔印科技有限公司824水性丙烯酸乳液中山英杰柔印科技有限公司831水性丙烯酸乳液中山英杰柔印科技有限公司水性消泡剂1803.8-4万元/吨水性分散剂9202.8-3万元/吨五、主要生产设备1000立升电加溶解釜1台、高速分散机7.5-11千瓦/台、高速砂磨机(卧式)1台六、试验室检验设备如下名称数量(1)100-300ml具塞量筒1套(2)刮板细度计(100um)1台(3)小型砂磨机(2L)1台(4)保温烘箱1台(5)试验设备一套(搅拌、电炉等)1套(6)光泽计1台(7)自动酸价滴定仪1台(8)250ml棕小口瓶1箱(9)比色纸、比色刀、调墨刀各1套(10)粘度计(涂料4号铜杯)1台(11)展色轮1个(12)40倍放大镜1个(13)丝网刮棒2支七、产品检验方法该产品所有指标均参照企业标准检验。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

水性油墨最佳配比 ห้องสมุดไป่ตู้

水性是由四种不同化学的原料组合而成,它们是:色料——它是传送视觉感观,让我们可以看见颜色。树脂——它将带着色彩转移於被印体表面。添加剂——它是纠合一些原料来修正印墨的表现。溶剂——它是降低黏性使印墨更容易转移至被印体,然後乾燥。

当然水性油墨的溶剂就必须是用水,不过某些供应厂商仍然会混合一些易燃性的溶剂也称之是水性油墨。对现今而言,油墨的主要功能就是呈现一个讯息或显现出一个卖点,它也常常是一张完美的图片,所以说印墨中最重要的部分是色料。色料为染料或颜料的其中之一,染料是一般普通的色彩药剂,可以在食物添加色料及原子笔墨水中发现。虽然印刷效果不佳且容易退色,由於价格低廉仍然有些纸品印刷及纸板印刷还在使用。今天高品质的油墨都采用颜料加以化学合成,着名的炭黑及大量二氧化物除外。事实上是颜料的显现及其特性来自承载它的树脂。百多种颜料做成油墨的配方可覆盖全部颜色的光谱,可是在平常使用中,典型的印墨配方只限约在50种。

世界上几个色料制造厂包括德国BASF,还有一些很小的工厂。色料制造是一批批的,但是每个工厂的色系略有不同。就以一般通称的四色墨:蓝、洋红、黄、黑,每一套都有一点点的差异,并没有真正的标准。特别是东方与西方市场所注重的色彩是不同,以洋红墨为例东方较喜爱蓝一点而西方喜爱黄一点的色调。