轴承型号选择及设计要求全套整合

机械设计中应该怎样选择轴承的类型

广大机械加工朋友你们好,我相信你们在搞加工件的时候,一定经常遇到“某个位置该选择什么样的轴承”这种问题的困扰。

下面我介绍一些如何根据轴承的尺寸,规格,以及转速等等来选择轴承是否符合我们的机械使用范围方面的知识。

一、根据位置,确定所需的轴承的尺寸每一个轴承都有它的符合国家标准的外形尺寸(非标的除外)。

在大多数的情况下,轴径(或轴承内径)是根据机械的设计或其它设计的限制。

所以轴承类型及尺寸的选择是根据轴承的内径而决定的。

由此,标准轴承的主要尺寸表均根据国家标准内径尺寸而编制的。

标准轴承的尺寸形式繁多,在机械装置设计时最好采用标准轴承(这关系到轴承是否容易采购,这样无论是设计成本还是采购时间甚至是以后的维修更换都是很重要的)轴承的负荷:施加在轴承上的负荷,其性质、大小、方向是多变的。

通常,额定基本负荷在尺寸表上均有显示。

但轴向负荷及径向负荷等等,亦是选择适合的轴承重要因素。

当球滚子轴承及滚针轴承的尺寸相当时,球滚子轴承通常有较高的负载能力及承受较大的振动及冲击负荷。

二、根据设计要求、确定所需轴承的转速设计转速值是根据轴承的类型,尺寸,精度,保持架类型,负荷,润滑方式,及冷却方式等因素确定。

国标轴承表上列出了标准精度轴承在油润滑及油脂润滑下的允许转速。

通常,深沟球轴承、调心球轴承及圆柱滚子轴承都适用于高速运转的场合。

三、根据设计要求、确定所需轴承的等级轴承尺寸精度及旋转精度是符合国家标准的设计的。

对于要求高精度及高速运转的机械,建议使用P5级或以上精度的轴承,深沟球轴承、向心推力球轴承或圆柱滚子轴承则适用于高运转精度的机械。

刚性,当轴承的滚动体及滚道接触面受压,会产生弹性形变。

有些机械需要将弹性形变减至最小。

滚子轴承比球轴承产生的弹性形变量小。

四、在某些情况下轴承要施加预压以增加刚性。

此程序通常用于深沟球轴承、向心推力球轴承及圆锥滚子轴承内外圈偏置,轴弯曲,轴或轴承箱公差变化,配合错误都会导致内外圈的偏心。

轴承选型资料

一、轴承类型径向轴承深沟球轴承单列,带或不带填充槽开放基本型设计(图)带护罩带接触密封件(图)带卡环槽,带或不带卡环单列,带固定部分开放基本型设计(图)带接触密封件双列(图)角接触球轴承单列单个安装基本型设计(图)万能组配设计单列高精度单个安装基本型设计图万能组配设计相配轴承组双列带单件内圈开放基本型设计(图)带护罩带接触密封件带双片内圈四点接触球轴承(图)自调心球轴承带圆柱或圆锥孔开放基本型设计(图)带接触密封件(图)带伸出的内圈(图) 圆柱滚子轴承单列NU、N、NJ、NUP设计(图)角环为NU和NJ设计轴承双列带圆柱或圆锥孔NNU设计(图)NN设计(图)NNUP设计四列带圆柱(图)或圆锥孔开放设计带接触密封件满滚子圆柱滚子轴承单列NCF 设计(图)NJG 设计双列内圈带整体式法兰(图)内圈和外圈带整体式法兰带接触密封件(图)圆锥滚子轴承单列(图)单个轴承相配轴承组面对面背对背串联双列TDO配置(背对背)(图)TDI配置(面对面)(图)TQO配置(图)TQI配置球面滚子轴承带圆柱或圆锥孔开放基本型设计(图)带接触密封件(图)推力球轴承带扁座圈(图)带球面座圈带(图)或不带底座圈双向带扁座圈(图)带球面座圈带(图)或不带底座圈二、轴承种类的选择每一个轴承型号根据设计具有不同的特性,这使得各个型号对某一特定用途的适用性或多或少会有些不同。

例如,深沟球轴承能承受中等程度的径向以及轴向载荷。

它们摩擦力低,可以制造出精确度高,满足安静运行要求的各种类型。

所以它们更适合小型和中型的电动马达。

球面滚子轴承可以承受非常高的载荷并能自动调心。

这样的特性使它们很适合用在例如重型工程中,这类工程会有重负荷、轴挠曲以及不对中的情况。

但在很多情况下,在选择轴承型号的时候,由于要考虑多种因素,平衡相互间的轻重利弊,所以没有常规可循。

这里所提供的信息应该可以提示在选择轴承的标准型号时,哪些是应该考虑的最重要因素,以便于作出合适的选择。

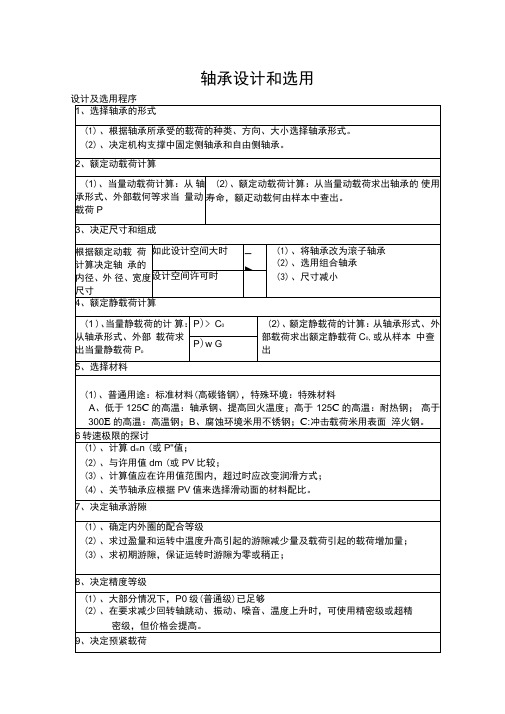

轴承设计和选用

轴承设计和选用

轴承设计和选用是机械设计和维护的关键任务之一。

下面是一些关键的考虑因素:

1. 轴承类型:根据应用需求和工作条件选择合适的轴承类型,如球轴承、滚子轴承、滑动轴承等。

2. 载荷和转速:根据轴承所需要承受的载荷和旋转速度来确定轴承的尺寸和类型。

载荷主要分为径向载荷和轴向载荷,而转速决定了轴承的疲劳寿命。

3. 环境条件:考虑环境中的温度、湿度、腐蚀性和污染程度等因素,选择适合的轴承材料和润滑方式。

4. 安装和维护需求:考虑轴承的安装和维护便捷性,以及可能的振动和噪音控制要求。

5. 经济性:在设计和选用轴承时,需要综合考虑轴承的价格、寿命和性能等因素,以确保经济合理性。

除了上述因素外,还应该进行轴承的正确安装和定期维护,以延长轴承的使用寿命。

同时,需要根据实际情况对轴承进行监测和检修,及时处理可能的问题。

轴承型号的选择

如何选择轴承型号1.根据工作条件选择滚动轴承类型2.求比值A/R3.初步计算当量动载荷4.求轴承应有的基本额定动载荷值5.按照轴承样本选择轴承型号,并验算其寿命是否高于预期计算寿命轴承的工作条件:(一)轴承的载荷轴承所受载荷的大小、方向和性质,是选择轴承类型的主要依据。

根据载荷的大小选择轴承类型时,由于滚子轴承中主要元件间是线接触,宜用于承受较大的载荷,承载后的变形也较小。

而球轴承中则主要为点接触,宜用于承受较轻的或中等的载荷,故在载荷较小时,应优先选用球轴承。

根据载荷的方向选择轴承类型时,对于纯轴向载荷,一般选用推力轴承。

较小的纯轴向载荷可选用推力球轴承;较大的纯轴向载荷可选用推力滚子轴承。

对于纯径向载荷,一般选用深沟球轴承、圆柱滚子轴承或滚针轴承。

当轴承在承受径向载荷R的同时,还有不大的轴向载荷A时,可选用深沟球轴承或接触角不大的角接触球轴承或圆锥滚子轴承;当轴向载荷较大时,可选用接触角较大的角接触球轴承或圆锥滚子轴承,或者选用向心轴承和推力轴承组合在一起的结构,分别承担径向载荷和轴向载荷。

(二)轴承的转速在一般转速下,转速的高低对类型的选择不发生什么影响,只有在转速较高时,才会有比较显著的影响。

轴承样本中列入了各种类型、各种尺寸轴承的值。

这个转速是指载荷不太大(P≤0.1C,C为基本额定动载荷),极限转速nlim冷却条件正常,且为0级公差轴承时的最大允许转速。

但是,由于极限转速主要是受工作时温升的限制,因此,不能认为样本中的极限转速是一个绝对不可超越的界限。

如果轴承的工作转速超过极限转速时,可采取下述第5条提出的措施。

从工作转速对轴承的要求看,可以确定以下几点::1)球轴承与滚子轴承相比较,有较高的极限转速,故在高速时应优先选用球轴承。

2)在内径相同的条件下,外径越小,则滚动体就越轻小,运转时滚动体加在外圈滚道上的离心惯性力也就越小,因而也就更适于在更高的转速下工作。

放在高速时,宜选用超轻、特轻及轻系列的轴承。

轴承选型

轴承选型一轴承选择的要点正确的选择轴承是滚动轴承支承设计的关键。

各种机械的用途、工作条件不一样,所以选择轴承时要考虑机械设备对轴承的要求,包括载荷、转速、寿命、旋转性能等。

每种轴承只能适合某种特定的应用范围,只有选用恰当,才能发挥轴承的固有性能。

比如深沟球轴承适合高速轻载,调心滚子适合重载和轴不对中的场合等。

要点1、机械本身的结构、性能、使用条件对滚动轴承的要求。

结构上:轴承允许的空间、拆卸位置.选择不同轴承的尺寸系列(直径系列和宽度系列),滚子、滚针和球轴承。

性能上:精度、寿命、磨损、噪音、力矩(包括启动力矩,旋转力矩)使用条件上:润滑脂的老化、温度、润滑添加剂、转速、额外载荷、振动、冲击等要点2、根据主机要求,选择轴承的类型、结构、游隙、公差等级和噪音等级。

要点3、对轴承进行寿命计算,初步选定轴承的规格、型号后、再验算轴承的寿命和极限转速是否能满足要求。

要点4、根据工作条件确定必要的技术要求,例如有关润滑方法(脂润滑和油润滑)、润滑脂的寿命周期、旋转精度的要求、安装、拆卸的顺序和方法。

滚动轴承类型和公差等级的选择一、空间设计(机器或设备的体积、占用空间)1、轴承一般根据内径尺寸选择2、对于小直径的轴,常用的是深沟球轴承、也可以采用滚针轴承。

对于大直径轴,侧根据工作条件,选用圆柱滚子轴承、球面滚子轴承、圆锥滚子或深沟球轴承。

3、如果轴承安装径向空间受到限制,应选用轻系列(直径系列),或滚针轴承、双列球、或滚子轴承。

直径系列: 8、9、0、1、2、3、4、直径一次增大,比如(6003,6203 、6303)4、如果轴向空间受到限制,应选用窄系列的轴承宽度系列; 8、0、1、2、3、4、5、6二、机械要求轴承承受载荷大小、方向和性质(固定载荷、变动或冲击载荷)1、载荷大小是选择轴承的决定因素,一般情况下滚子轴承的承载能力比球轴承大;在轴承内径小于20mm时,滚子轴承和球轴承的承载能力相差不大,一般优先选用球轴承;在重载荷,有冲击的场合选用滚子轴承。

轴承的选择与设计

5. 装调性能 圆锥滚子轴承(3类)和圆柱滚子轴承(N类) 的内外圈可分离,装拆比较方便。 6. 经济性 在满足使用要求的情况下应尽量选用价格低 廉的轴承。一般情况下球轴承的价格低于滚子轴 承。轴承的精度等级越高,其价格也越高。

在同尺寸和同精度的轴承中深沟球轴承的价格最 低。 同型号、尺寸,不同公差等级的深沟球轴承的价 格比约为P0∶P6∶P5∶P4∶P2≈1∶1.5∶2∶7∶10。 如无特殊要求,应尽量选用普通级精度轴承,只 有对旋转精度有较高要求时,才选用精度较高的轴承。 除此之外,还可能有其他各种各样的要求,如轴 承装置整体设计的要求等。因此设计时要全面分析比 较,选出最合适的轴承。

X1=0.41 , Y1=0.87 P1=fP(X1R1+Y1A1) =1.2(0.41×5000+0.87×7440) =10227.36N Fa2/R2=5440/8000=0.68= e P2=fPR2=1.2×8000=9600N

3. 滚动轴承的额定动载荷 额定动载荷:当轴承额定寿命为106转时, 轴承能承受的最大载荷,用C表示。 Cr——径向载荷或分量 C ={ Ca——轴向载荷

C

(二) 滚动轴承寿命的计算公式

C=25.6

轴承寿命曲线:

LP

LC

常数

C

常数

1 2 3 4

L10

轴承寿命计算公式

L 10 (

例2:一对反装7312AC轴承,R1=5000N,R2=8000N, Fae=2000N,由1轴承指向2轴承,求Fa1、Fa2。

解:①画安装简图→ Fd2 与 Fae同向 求Fd1,Fd2 Fae 1 Fd1=0.68R1=0.68×5000=3400N Fd1 Fd2=0.68R2=0.68×8000=5440N R1 ②求Fa1 , Fa2 ∵ Fd2+Fae=5440+2000=7440N> Fd1=3400N 轴承1被压紧 Fa1 =Fd2+Fae=7440N 轴承2被放松 Fa12=Fd2=5440N

轴承的选择的条件、步骤和方法

轴承的选择的条件、步骤和方法1. 选择轴承的条件是什么?轴承种类繁多,类型丰富,有几mm的超小型,还有超过10m的大型产品。

图1 超小型轴承(微型轴承)※“滚动轴承综合产品目录”中表述为微型。

图2 超大型轴承(隧道盾构机用)要从这些众多品种中选择适合不同机械的轴承,以下两个条件非常重要。

·条件1:必须适合机械的使用环境和对轴承的要求条件·条件2:能比较容易地购买到更换用轴承,便于机械的维护、检查如满足上述条件,可减少机械故障,缩短维修时轴承的更换时间,延长机械运行时间。

因此,选择合适的轴承,有助于实现经济、优异的机械设计。

2. 轴承的选择步骤“轴承的选择方法”专栏中,按照下表1中所示的步骤来选择轴承。

但是,所介绍的步骤只是选择轴承的指南。

在实际选择轴承时,重要的是要根据过去的实际产品和改善案例进行选择,不必完全拘泥于此步骤。

3. 轴承种类的选择方法进行机械设计时,大都是先确定满足必要强度的轴的尺寸,然后在此基础上选择轴承。

1)主要承受径向(与轴垂直的方向)负荷时,选择径向轴承,主要承受轴向(与轴同方向)负荷※时,选择轴向轴承。

※轴向负荷也叫推力负荷。

2)轴承承受的负荷较小时,选择滚珠轴承;负荷较大时,选择滚子轴承。

3)一个轴承同时承受径向负荷和轴向负荷时(合成负荷),如果合成负荷较小,选择深沟球轴承或角接触球轴承;如果负荷较大,则选择圆锥滚子轴承。

承受较大的双方向轴向负荷时,应组合使用两个以上的轴承或者选择多列轴承。

4. 轴承的安装空间轴承的产品目录中刊载着表3中所示的主要尺寸(内径、外径等表示轮廓的尺寸)表。

请使用该主要尺寸表,根据轴或轴承座的尺寸选择可装入安装空间的轴承种类。

什么是轴承座?1)主要尺寸表中列出了各尺寸系列的与轴承内径尺寸对应的外径尺寸和宽度(推力轴承时为高度)尺寸等。

2)尺寸系列代号是宽度系列和直径系列的组合,直径系列是相对于内径尺寸的阶梯式外径尺寸。

参考:轴承系列代号3)即使是内径尺寸相同的轴承,也有多种宽度尺寸和外径尺寸,可从中选择适合的轴承。

轴承型号选择及设计要求全套整合

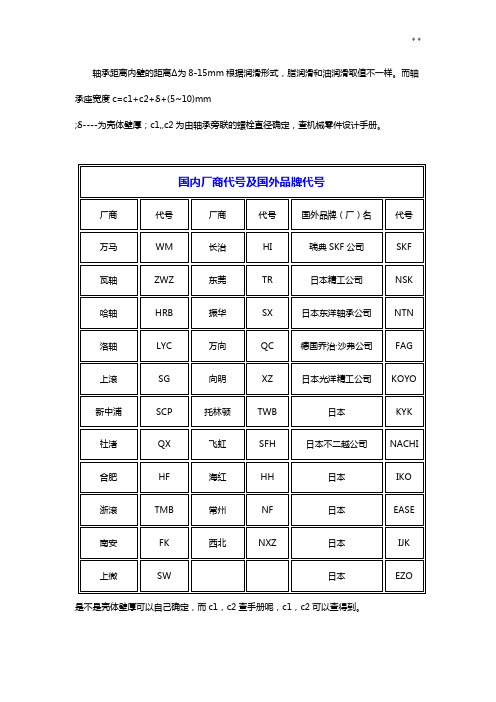

轴承距离内壁的距离Δ为8-15mm根据润滑形式,脂润滑和油润滑取值不一样。

而轴承座宽度c=c1+c2+δ+(5~10)mm;δ----为壳体壁厚;c1,,c2为由轴承旁联的螺栓直径确定,查机械零件设计手册。

是不是壳体壁厚可以自己确定,而c1,c2查手册呢,c1,c2可以查得到。

轴承游隙所谓轴承游隙,即指轴承在未安装于轴或轴承箱时,将其内圈或外圈的一方固定,然后便未被固定的一方做径向或轴向移动时的移动量。

根据移动方向,可分为径向游隙和轴向游隙。

运转时的游隙(称做工作游隙)的大小对轴承的滚动疲劳寿命、温升、噪声、振动等性能有影响。

测量轴承的游隙时,为得到稳定的测量值,一般对轴承施加规定的测量负荷。

因此,所得到的测量值比真正的游隙(称做理论游隙)大,即增加了测量负荷产生的弹性变形量。

但对于滚子轴承来说,由于该弹性变形量较小,可以忽略不计。

安装前轴承的内部游隙一般用理论游隙表示。

游隙的选择从理论游隙减去轴承安装在轴上或外壳内时因过盈配合产生的套圈的膨胀量或收缩后的游隙称做“安装游隙”。

在安装游隙上加减因轴承内部温差产生的尺寸变动量后的游隙称做“有效游隙”。

轴承安装有机械上承受一定的负荷放置时的游隙,即有效游隙加上轴承负荷产生的弹性变形量后的以便称做“工作游隙”。

如图1所示,当工作游隙为微负值时,轴承的疲劳寿命最长但随着负游隙的增大疲劳寿命同显著下降。

因此,选择轴承的游隙时,一般使工作游隙为零或略为正为宜。

图1工作游隙与疲劳寿命的关系另外,需提高轴承的刚性或需降低噪声时,工作游隙要进一步取负值,而在轴承温升剧烈时,工作游隙则要进一步取正值等等,还必须根据使用条件做具体分析。

color=#000000>表1深沟球轴承(圆柱孔)的径向游隙单位um表2调心球轴承的径向游隙(1)圆柱孔轴承单位um表2调心球轴承的径向游隙(2)圆锥孔轴承单位um表5四列圆柱滚子轴承的径向游隙(圆柱孔)单位um表3圆柱滚子轴承的径向游隙(1)圆柱孔轴承单位 um表4调心滚子轴承的径向游隙(1)圆柱孔轴承单位um表4调心滚子轴承的径向游隙(2)圆锥孔轴承单位um轴承类型的选择选择轴承类型时,全面掌握轴承的使用条件是至关重要的。

轴承设计的选型

裂缝最终发展成剥落

轴承疲劳故障

确定轴承寿命

轴承可能在疲劳或重大故障出现前就不能使用或不能运转 例如:磨损可严重损坏轴承

机器可继续运行直到影响到其他相关组件

测算轴承寿命

• 设计者研究应用然后进行设计以达到预期寿命

– 真空吸尘器的寿命可为1000小时

• 典型工业应用的寿命约为40,000小时,或4-5年左右 • 较昂贵的机器一般设计的使用寿命较长

挥因提高材料质量而产生对轴承寿命的补偿效果,故在此情况下a2也不应

轻、中负荷

球轴承

负荷

重负荷

滚子轴承

2).按负荷方向选择轴承

纯径向负荷 纯轴向负荷 向心轴承 推力轴承 角接触轴承或 圆锥滚子轴承 向心轴承和 推力轴承组合 双列轴承或面对面 背对背配对的单列 角接触球轴承或圆 锥滚子轴承

负荷

轴向、径向 联合负荷

负荷未作用 在轴承中心 产生倾覆力矩

3.轴承转速

不同结构类型的轴承允许的工作转速不同

确定轴承寿命

即使是进行正确维护的轴承也会出现失效 在负荷下,轴承材料受到循环的压应力 金属疲劳:长时间的重复应力

轴承寿命——疲劳磨损

轴承什么时候出现“失效”? 疲劳失效始于剥落现象的出现 “剥落”是从滚动体和滚道中分

裂出来的金属碎片

疲劳失效是由里向外发生的 表面的裂缝会向滚道方向蔓延

L10h=(C/P)ε106/60n

L10h=以小时数表示的基本额定寿命,h

n=工作转速,r/min

当量动负荷的计算:

P=XFr+YFa

式中: P=当量动负荷,N

Fr=径向负荷,N

Fa=轴向负荷,N X=径向系数

Y=轴向系数

轴承型的选择

如何选择轴承型号1.根据工作条件选择滚动轴承类型2.求比值A/R3.初步计算当量动载荷4.求轴承应有的基本额定动载荷值5.按照轴承样本选择轴承型号,并验算其寿命是否高于预期计算寿命轴承的工作条件:(一)轴承的载荷轴承所受载荷的大小、方向和性质,是选择轴承类型的主要依据。

根据载荷的大小选择轴承类型时,由于滚子轴承中主要元件间是线接触,宜用于承受较大的载荷,承载后的变形也较小。

而球轴承中则主要为点接触,宜用于承受较轻的或中等的载荷,故在载荷较小时,应优先选用球轴承。

根据载荷的方向选择轴承类型时,对于纯轴向载荷,一般选用推力轴承。

较小的纯轴向载荷可选用推力球轴承;较大的纯轴向载荷可选用推力滚子轴承。

对于纯径向载荷,一般选用深沟球轴承、圆柱滚子轴承或滚针轴承。

当轴承在承受径向载荷R 的同时,还有不大的轴向载荷A时,可选用深沟球轴承或接触角不大的角接触球轴承或圆锥滚子轴承;当轴向载荷较大时,可选用接触角较大的角接触球轴承或圆锥滚子轴承,或者选用向心轴承和推力轴承组合在一起的结构,分别承担径向载荷和轴向载荷。

(二)轴承的转速在一般转速下,转速的高低对类型的选择不发生什么影响,只有在转速较高时,才会有比较显著的影响。

轴承样本中列入了各种类型、各种尺寸轴承的极限转速nlim 值。

这个转速是指载荷不太大(P≤0.1C,C为基本额定动载荷),冷却条件正常,且为0级公差轴承时的最大允许转速。

但是,由于极限转速主要是受工作时温升的限制,因此,不能认为样本中的极限转速是一个绝对不可超越的界限。

如果轴承的工作转速超过极限转速时,可采取下述第5条提出的措施。

从工作转速对轴承的要求看,可以确定以下几点::1)球轴承与滚子轴承相比较,有较高的极限转速,故在高速时应优先选用球轴承。

2)在内径相同的条件下,外径越小,则滚动体就越轻小,运转时滚动体加在外圈滚道上的离心惯性力也就越小,因而也就更适于在更高的转速下工作。

放在高速时,宜选用超轻、特轻及轻系列的轴承。

轴承种类及选型

2.摩擦係數要小 (使軸與軸承間的磨損減至最低程度)

3.有耐ห้องสมุดไป่ตู้性 (能抵抗潤滑劑中之酸類及化學成分的侵襲)

4.傳熱率需優良 5.能吸入潤滑油及具有受範性

(才足以黏貼在不規則的軸頸上) 6.質地需柔(具有可朔性, 使各部可密接, 負荷均勻, 不易發熱) (2).滾動軸承 1.摩擦力小(可減少動力損失, 啟動抵抗力小, 過熱的現象少) 2.不需要時常加油(滾珠與座圈間有黃油附在其間) 3.尺寸精密(環與迴轉體之間隙小) 4.互換性大(種類及規格多, 容易選擇及交換)

2.各類軸承介紹

從動凸輪與凸輪的設計

凸輪機構在應用時, 因為軸承外圈直徑遠小於 凸輪外形輪廓直徑 , 故軸承轉速遠高於凸輪轉 速 , 所以軸承的潤滑應可能採用潤滑油, 若無 法以潤滑油潤滑則至少應經常添加滑脂。 在平面凸輪或圓筒形凸輪應用例中 , 凸輪從動 軸承的外圈呈差速運轉 , 並且受力方向不斷反 轉 , 除非慎選凸輪材質和硬度並充分潤滑, 否 則凸輪或凸輪從動軸承會過度耗損。在平面凸 輪應用時 , 凸輪的升降應特別注意, 因為軸承 受力方向的改變所產生的衝擊可能會超過心軸 或軸承體所能承受的負荷定額。 在圓弧凸輪應用時 , 應依上述法則仔細算出凸 輪急速上升的瞬間負荷並使之不超過軸承的負 荷極限。 一般在設計凸輪時 , 應選用最佳抗金屬疲乏與 變形的材料。此材料必須能提供高硬度且耐磨 的滾道表面。前述“軌道設計”中有關抗拉強度 及硬度的注意事項亦適用於凸輪設計上。

轴承种类及选型

目錄

• 1.軸承的分類 • 2.各類軸承介紹 • 3.一般軸承的損壞 • 4.軸承的拆卸與安裝 • 5.負荷與壽命之關係 • 6.如何延緩軸承使用壽命 • 7.轴承的应用说明 • 8.注意事项 • 9.結論

轴承的选型

轴承的选型轴承作为传动领域很重要的标准件,各个厂家都已经针对其作出了很详尽的选型手册,大家在网上都可以查到。

下面我以深沟球轴承在某个工况为例,进行一个简单的介绍。

其他轴承类型及对应的工况可以参考此大纲查阅轴承手册进行选型。

1、轴承受力分析:轴承在大多数情况下主要承受三种力:轴向力,径向力,翻转力矩(部分轴承可以)。

我们在开始选用轴承的时候,需要对受力情况有个具体的分析。

举个栗子:受力情况如下图,我们知道F输入,L1,L2的值,请算出轴承1、2各自承受的力是多少?下面我们轴承的布局改一下,按照以下图示,假如3个轴承都是深沟球轴承,请问这种设计是否有问题以及为什么?完成了受力分析,我们就知道了每个轴承的受力状况,接下来就到了校核的环节2、轴承校核中很重要的两个参数:当量动载荷和当量静载荷。

其他还有很多的计算其实都是基于各自工况进行安全系数上的调整。

额定动载荷C:内圈旋转100万次,90%的轴承不出现疲劳破坏的条件下所承受的最大载荷。

当量动载荷P:由于轴承受力往往是复合应力,很难直接等效到疲劳寿命,因此需要用一个假设动载荷用于描述这种复合应力下的动载荷基本额定寿命L:L=(C/P)³,这个是90%的可靠性下的寿命计算,需要增加可靠性可以乘以相关系数,具体请查阅手册。

额定静载荷:定义比较绕,简单说来就是滚道形变不超过一定值下能承受最大的载荷当量静载荷:与当量动载荷类似,只是用于描述静载荷。

最后查阅轴承产品表,保证寿命满足或载荷安全余量满足的情况下选择对应的产品即可。

3、轴承精度等级轴承是有等级的,这个不多说了,根据自己的工况酌情选择即可。

内径、外径、跳动等都有各自的标准。

4、轴承配合机械设计中存在间隙、过渡、过盈三个配合方式。

---装配工艺因此这里需要引入一个很重要的概念:旋转载荷与静止载荷。

不同的载荷形式会有不同的要求。

在选定完配合方式后,我们也需要确定轴以及轴承座的公差值,偷懒的话可以按照手册的推荐值,超出了手册中的工况时,需要对过盈量、安装力等实际需求进行定义进而换算出需要的过盈量。

机械设计基础如何正确选择轴承类型

机械设计基础如何正确选择轴承类型机械设计中,轴承的选择是至关重要的一步。

不同的轴承类型适用于不同的工作环境和负载要求。

正确的轴承选择可以提高机械设备的性能和寿命,减少故障率,提高工作效率。

本文将介绍如何正确选择轴承类型的基本原则和注意事项。

一、轴承的基本分类轴承按照载荷类型可分为径向轴承和推力轴承两大类。

径向轴承主要用于承受垂直于轴向的载荷,而推力轴承则主要用于承受沿轴向作用的载荷。

1. 径向轴承径向轴承包括深沟球轴承、圆柱滚子轴承、圆锥滚子轴承、角接触球轴承等。

深沟球轴承适用于承受轻到中等的径向载荷,速度相对较高的场合。

圆柱滚子轴承适用于承受较大径向载荷,速度较低的场合。

圆锥滚子轴承适用于承受同时作用径向和轴向载荷的场合。

角接触球轴承适用于承受往返作用力和较大径向载荷的场合。

2. 推力轴承推力轴承包括推力球轴承和推力滚子轴承。

推力球轴承适用于承受较小推力载荷的场合。

推力滚子轴承适用于承受较大推力载荷的场合。

二、选择轴承类型的原则选择合适的轴承类型应遵循以下原则:1. 根据工作环境和负载要求选择轴承类型。

不同的工作环境和负载要求对轴承的精度、耐磨性、承载能力等都有不同的要求。

例如,在高速旋转场合,选择需要高精度和低摩擦损失的轴承类型。

2. 考虑轴承的尺寸和重量。

轴承尺寸和重量会对整个机械设备的结构和性能产生影响。

选择尺寸适中且重量较轻的轴承类型可以减小机械设备的体积和重量。

3. 考虑轴承的维护性能。

机械设备在使用过程中,轴承需要进行维护和保养。

选择易于维护的轴承类型可以减少维修和更换的频率,降低维护成本。

4. 考虑轴承的可靠性和寿命。

轴承的可靠性和寿命直接关系到机械设备的可靠性和寿命。

选择具有高可靠性和寿命的轴承类型可以提高机械设备的稳定性和使用寿命。

三、轴承选择的注意事项在选择轴承类型时,还需要注意以下事项:1. 确定轴承所受载荷的种类、大小和方向。

根据不同的载荷特点来选择合适的轴承类型。

2. 确定轴承所安装的位置和工作条件。

轴承选用指南

一、滚动轴承的基本代号轴承型式代号:双列斜角滚珠轴承1自动调心滚珠轴承2球面滚子轴承和球面滚子止推轴承3下载后可复制编辑锥型滚子轴承4双列深沟滚珠轴承5止推滚珠轴承6单列深沟滚珠轴承7单列斜角滚珠轴承8圆柱滚子止推轴承N圆筒型滚子轴承下载后可复制编辑QJ四点接触滚珠轴承二、轴承的分类及优缺点轴承可分为:滚动轴承和滑动轴承两大类。

(一)滚动轴承与滑动轴承相比,各自的优缺点:滚动轴承的优点:1.滚动轴承的摩擦系数比滑动轴承小,传动效率高。

一般滑动轴承的摩擦系数为0.08-0.12,而滚动轴承的摩擦系数仅为0.001-0.005;2.滚动轴承已实现标准化、系列化、通用化,适于大批量生产和供应,使用和维修十分方便;3.滚动轴承用轴承钢制造,并经过热处理,因此,滚动轴承不仅具有较高的机械性能和较长的使用寿命,而且可以节省制造滑动轴承所用的价格较为昂贵的有色金属;4.滚动轴承内部间隙很小,各零件的加工精度较高,因此,运转精度较高。

同时,可以通过预加负荷的方法使轴承的刚性增加。

这对于精密机械是非常重要的;5.某些滚动轴承可同时承受径向负荷和轴向负荷,因此,可以简化轴承支座的结构;下载后可复制编辑6.由于滚动轴承传动效率高,发热量少,因此,可以减少润滑油的消耗,润滑维护较为省事;7.滚动轴承可以方便地应用于空间任何方位的铀上。

但是,一切事物都是一分为二的,滚动轴承也有一定的缺点,主要是:1.滚动轴承承受负荷的能力比同样体积的滑动轴承小得多,因此,滚动轴承的径向尺寸大。

所以,在承受大负荷的场合和要求径向尺寸小、结构要求紧凑的场合〈如内燃机曲轴轴承),多采用滑动轴承;2.滚动轴承振动和噪声较大,特别是在使用后期尤为显著,因此,对精密度要求很高、又不许有振动的场合,滚动轴承难于胜任,一般选用滑动轴承的效果更佳3.滚动轴承对金属屑等异物特别敏感,轴承内一旦进入异物,就会产生断续地较大振动和噪声,亦会引起早期损坏。

此外,滚动轴承因金属夹杂质等也易发生早期损坏的可能性。

(完整版)轴承型号大全资料,推荐文档

ZWZ 标准型深沟球轴承具有 C2、标准(CN)、C3、C4 及 C5 级内 部间隙,全部与 GB4604 相符合。径向游隙值详见于前言表格, 其数值适用于未安装及无负荷的轴承。内部间隙大于或小于标准 值的轴承也可根据用户要求进行生产。

★ 保持架 保持架一般采用冲压架、黄铜实体架及尼龙架,材质有钢板、黄 铜及合成树脂等。 当轴承外径 D≤200mm 时,采用钢板(带)冲压保持架,保持架的 后置代号不标志。 当轴承外径 D>200mm 时,采用黄铜实体保持架,保持架的后置 代号不标志。 尼龙架的轴承运行温度最高可达+120℃,对需在高温或恶劣条件 下连续运行的轴承,可以考虑采用黄铜实体架。如需非标准保持 架的轴承,可事先与 WSZ 联系。

Famin=C0a/2000

Famin=1.8Fr+1.33(

C0a/2000)2×

式中: Famin:所需最小轴向载荷 kN n: C0a:基本额定静载荷 Fr □ 当量动载荷

转速 kN

:径向载荷 kN

P=Fa+1.2Fr ■ 当量静载荷

P0=Fa+2.7Fr 该类轴承主要应用于石油钻机,制铁制钢机械。

高度尺寸范围:39mm~354

mm

● 公差 WSZ

可提供 P0、P6、P5 级公差产品。

◇ 保持架 保持架一般采用黄铜实体架及冲压架。采用黄铜实体保持架

时,保持架后置代号不标志,其余标志相应的后置代号。 ◆ 最小轴向载荷

推力调心滚子轴承工作时所需的最小轴向载荷,

Famin( 取 以 下 两 式 计 算 得 到 的 较 大 值 )

轴承的结构选择及配置

1.2负荷与轴承结构如电动机、计量仪器之类要求低噪音、低扭矩的仪器,适合使用低噪音精密深沟球轴承。

1.7旋转精度与轴承结构机床主轴等要求旋转精度高,增压机之类转速高的用途,应选用精度等级为5级、4级、2级等高精度轴承。

滚动轴承的旋转精度,就不同项目均有规定。

根据结构不同,所规定的等级也不同。

因而,要求高旋转精度的用途,多适用深沟球轴承、角接触球轴承、圆柱滚子轴承。

1.8安装、拆卸和轴承结构圆柱滚子轴承、滚针轴承、圆锥滚子轴承等的内圈和外圈可以分离,便于安装和拆卸。

如需定期检查,轴承的拆卸、安装比较频繁的情况下,上述的轴承构造比较适用。

锥孔调心球轴承、调心滚子轴承(小型)等轴承若使用紧定套则更容易拆卸和安装。

2轴承的配置一般情况下,一根轴两端有两套滚动轴承作支承,在确定配置方案时应考虑以下因素:(1)、由于温度变化而造成的轴的膨胀、收缩。

(2)、轴承安装、拆卸的难易。

(3)、由于轴的挠曲,安装误差而造成的内圈、外圈的倾斜。

(4)、包括轴承整个旋转系统的刚性与预紧方法。

(5)、在最适宜的位置上的负荷。

2.1固定端轴承及自由端轴承在配置轴承时,将一个作为固定端轴承。

在固定端的轴承选择可承受径向负荷和轴向负荷的轴承。

固定端轴承之外的其他轴承,作为仅承受径向负荷的自由端轴承。

以此解决由于温度变化而产生的轴的膨胀、收缩。

而且,还可以利用于轴向方向安装位置的调整。

对温度变化而产生的轴的伸缩如没有充分的解决对策,轴承会受到异常的轴向负荷,成为轴承早期坏损的原因。

自由端轴承,可使用内圈、外圈可以分离、可轴向移动的圆柱滚子轴承、径向滚针轴承。

这类轴承易安装和拆卸。

将非分离型轴承用于自由端时,一般以外圈和外壳的配合作为间隙配合,来排除运转中轴的膨胀。

还可以从内圈的配合面排除。

在轴承间距短,轴伸缩影响少的情况下,将只承受一个方向轴向负荷的角接触球轴承,圆锥滚子轴承等2个对向使用。

安装后的轴向间隙(轴向方向的松动量)由螺母、垫片来调整。

设备轴承选用标准-201902

设备轴承型号选择主要考虑一下几个方面:①轴承的型式与配置;②轴承的尺寸;③精度等级;④配合与内部游隙;⑤保持架的材料与型式;⑥其它要求和注意事项。

一、轴承型式的选择1、滚动轴承:球轴承:点接触:轻载高速;滚子轴承:线接触:重载高速;常用的滚动轴承:双列角接触球轴承、调心球轴承、调心滚子轴承和推力调心滚子轴承、圆锥滚子轴承、双列深沟球轴承、推力球轴承、深沟球轴承、角接触球轴承、推力圆柱滚子轴承、圆柱滚子轴承滑动轴承:面接触(无数个点的点接触)适用于极高速、极低速(负荷大)轴是悬浮的,油压很重要。

2、轴承选用配置图轴承类型的选择:二、轴承尺寸的选用宽度和直径系列的变化尺寸系列轴承负荷承载能力三、轴承精度等级选择目前各类轴承都有0级公差轴承,应用最广,对大多数机械选用0及公差登记的轴承,可以满足使用要求。

当旋转精度要求较高时,则应选择较高公差登记的轴承或特殊等级的轴承。

如机床主轴、精密机械和仪表等所用轴承。

对于高速旋转的轴,压应选用高公差登记的轴承。

一般设备选用P5、P4精度的轴承即可满足设备运行需求。

四、轴承安装配合尺寸和游隙选择1、轴承的安装标准安装向心轴承和角接触轴承的轴公差带安装向心轴承和角接触轴承的外壳公差带2、轴承游隙选用所谓的轴承游隙,即指轴承在未安装于轴或轴承箱的时候,将其内圈或外圈的一方固定,然后便未被固定的一方做径向或轴向移动时的移动量。

根据移动方向,可分为径向游隙和轴向游隙。

内部游隙:C1:小于C2游隙C2:小于常规游隙CN:常规游隙C3:大于常规游隙C4:大于C3游隙C5:大于C4游隙运转时的游隙(称做工作游隙)的大小对轴承的滚动疲劳寿命、温升、噪声、振动等性能有影响。

因此正确的选择轴承游隙,是用好轴承的重要前提。

测量轴承的游隙时,为得到稳定的测量值,一般对轴承施加规定的测量负荷。

因此,所得到的测量值比真正的游隙(称做理论游隙)大,即增加了测量负荷产生的弹性变形量。

但对于滚子轴承来说,由于该弹性变形量较小,可以忽略不计。

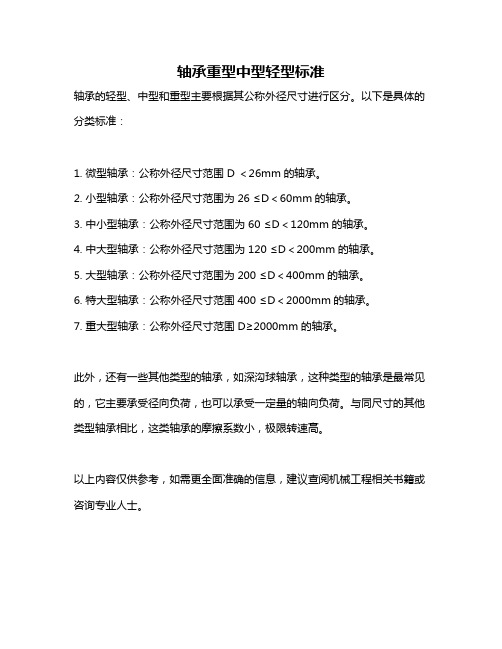

轴承重型中型轻型标准

轴承重型中型轻型标准

轴承的轻型、中型和重型主要根据其公称外径尺寸进行区分。

以下是具体的分类标准:

1. 微型轴承:公称外径尺寸范围D <26mm的轴承。

2. 小型轴承:公称外径尺寸范围为26 ≤D<60mm的轴承。

3. 中小型轴承:公称外径尺寸范围为60 ≤D<120mm的轴承。

4. 中大型轴承:公称外径尺寸范围为120 ≤D<200mm的轴承。

5. 大型轴承:公称外径尺寸范围为200 ≤D<400mm的轴承。

6. 特大型轴承:公称外径尺寸范围400 ≤D<2000mm的轴承。

7. 重大型轴承:公称外径尺寸范围D≥2000mm的轴承。

此外,还有一些其他类型的轴承,如深沟球轴承,这种类型的轴承是最常见的,它主要承受径向负荷,也可以承受一定量的轴向负荷。

与同尺寸的其他类型轴承相比,这类轴承的摩擦系数小,极限转速高。

以上内容仅供参考,如需更全面准确的信息,建议查阅机械工程相关书籍或咨询专业人士。

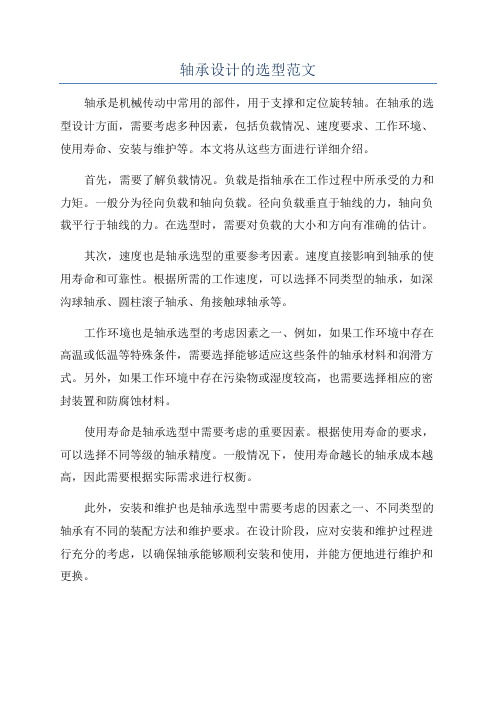

轴承设计的选型范文

轴承设计的选型范文轴承是机械传动中常用的部件,用于支撑和定位旋转轴。

在轴承的选型设计方面,需要考虑多种因素,包括负载情况、速度要求、工作环境、使用寿命、安装与维护等。

本文将从这些方面进行详细介绍。

首先,需要了解负载情况。

负载是指轴承在工作过程中所承受的力和力矩。

一般分为径向负载和轴向负载。

径向负载垂直于轴线的力,轴向负载平行于轴线的力。

在选型时,需要对负载的大小和方向有准确的估计。

其次,速度也是轴承选型的重要参考因素。

速度直接影响到轴承的使用寿命和可靠性。

根据所需的工作速度,可以选择不同类型的轴承,如深沟球轴承、圆柱滚子轴承、角接触球轴承等。

工作环境也是轴承选型的考虑因素之一、例如,如果工作环境中存在高温或低温等特殊条件,需要选择能够适应这些条件的轴承材料和润滑方式。

另外,如果工作环境中存在污染物或湿度较高,也需要选择相应的密封装置和防腐蚀材料。

使用寿命是轴承选型中需要考虑的重要因素。

根据使用寿命的要求,可以选择不同等级的轴承精度。

一般情况下,使用寿命越长的轴承成本越高,因此需要根据实际需求进行权衡。

此外,安装和维护也是轴承选型中需要考虑的因素之一、不同类型的轴承有不同的装配方法和维护要求。

在设计阶段,应对安装和维护过程进行充分的考虑,以确保轴承能够顺利安装和使用,并能方便地进行维护和更换。

最后,还需要考虑成本因素。

轴承的成本包括轴承本身的价格和相关配件的价格。

在选型时,需要综合考虑轴承的性能、寿命和成本等因素,以找到最适合的轴承方案。

总结来说,轴承的选型设计需要综合考虑负载情况、速度要求、工作环境、使用寿命、安装与维护以及成本等因素。

只有在考虑了这些因素之后,才能选择到最适合的轴承型号,以确保其在工作过程中能够满足各项要求,并具有良好的可靠性和经济性。

轴承设计和选用

轴承设计和选用设计及选用程序轴承性能:一、深沟球轴承:1、结构特点:一般由内圈、外圈、保持架和一组钢球组成,是使用最为简单、广泛、和价格较低的一种轴承。

2、载荷及转速特性:主要承受径向载荷,但也用于承受径向和轴向的联合载荷,其中轴向载荷不应超过未被利用的径向载荷的70%;在转速很高不宜采用推力轴承时,本轴承可以承受双向纯轴向载荷;此时轴承所承受的轴向载荷一般不应超过0.25~0.5C;3、轴向限位能力与对轴线歪斜的敏感性:深沟球轴承可以将轴(外壳)的两面轴向移动限制在轴承的轴向游隙内,轴承的内圈(轴)相对于外圈(外壳)的相对位置误差应加以控制,两轴线的相互倾斜角一般不宜超过2' ~10'双列深沟球轴承的相互倾斜角一般不宜超过2',在这个限度内轴承能正常工作。

当轴承游隙增大时,倾斜角也相应增大,并且具有角接触球轴承的特性,可承受较大的轴向载荷,但轴承的倾斜角愈大,轴承使用寿命也随之有所缩短,并会出现较大的运行噪音。

4、适用范围:与外型尺寸相同的其它类轴承相比,具有摩擦力最小、允许转速最高的特点,适用于刚性的双支承轴,支承间距离小于轴承内径十倍的短轴。

二、调心球轴承:1、结构特点:一般有两列钢球,外圈的内滚道表面为内球面、在内圈轴线与外圈轴线有较大的倾斜时仍能正常工作。

2、载荷及转速特性:主要承受径向载荷,但也可同时承受较小的轴向载荷,不能承受纯轴向载荷,因为在纯轴向载荷作用下会只有一列滚子在工作,会大大减少轴承寿命,允许的转速低于深沟球轴承。

3、轴向限位能力与对轴线歪斜的敏感性:这类轴承可以将轴(外壳)的两面轴向移动限制在轴承的轴向游隙内,但轴向限位的精度较低,对轴线歪斜误差的补偿能力最强,轴承的内圈(轴)相对于外圈(外壳)的相互倾斜角一般可达2°~3°,实际许用的倾角取决于轴承的配置设计及密封形式。

4、适用范围:适用于多支承的传动轴,在外载荷的作用下有较大弯曲的双支承轴,轴承在外壳配合处不能保证严格同轴度的机构中,还可以用于车辆经受颠簸的轮轴上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴承距离内壁的距离Δ为8-15mm根据润滑形式,脂润滑和油润滑取值不一样。

而轴承座宽度c=c1+c2+δ+(5~10)mm;δ----为壳体壁厚;c1,,c2为由轴承旁联的螺栓直径确定,查机械零件设计手册。

是不是壳体壁厚可以自己确定,而c1,c2查手册呢,c1,c2可以查得到。

轴承游隙所谓轴承游隙,即指轴承在未安装于轴或轴承箱时,将其内圈或外圈的一方固定,然后便未被固定的一方做径向或轴向移动时的移动量。

根据移动方向,可分为径向游隙和轴向游隙。

运转时的游隙(称做工作游隙)的大小对轴承的滚动疲劳寿命、温升、噪声、振动等性能有影响。

测量轴承的游隙时,为得到稳定的测量值,一般对轴承施加规定的测量负荷。

因此,所得到的测量值比真正的游隙(称做理论游隙)大,即增加了测量负荷产生的弹性变形量。

但对于滚子轴承来说,由于该弹性变形量较小,可以忽略不计。

安装前轴承的内部游隙一般用理论游隙表示。

游隙的选择从理论游隙减去轴承安装在轴上或外壳内时因过盈配合产生的套圈的膨胀量或收缩后的游隙称做“安装游隙”。

在安装游隙上加减因轴承内部温差产生的尺寸变动量后的游隙称做“有效游隙”。

轴承安装有机械上承受一定的负荷放置时的游隙,即有效游隙加上轴承负荷产生的弹性变形量后的以便称做“工作游隙”。

如图1所示,当工作游隙为微负值时,轴承的疲劳寿命最长但随着负游隙的增大疲劳寿命同显著下降。

因此,选择轴承的游隙时,一般使工作游隙为零或略为正为宜。

图1工作游隙与疲劳寿命的关系另外,需提高轴承的刚性或需降低噪声时,工作游隙要进一步取负值,而在轴承温升剧烈时,工作游隙则要进一步取正值等等,还必须根据使用条件做具体分析。

color=#000000>表1深沟球轴承(圆柱孔)的径向游隙单位um表2调心球轴承的径向游隙(1)圆柱孔轴承单位um表2调心球轴承的径向游隙(2)圆锥孔轴承单位um表5四列圆柱滚子轴承的径向游隙(圆柱孔)单位um表3圆柱滚子轴承的径向游隙(1)圆柱孔轴承单位 um表4调心滚子轴承的径向游隙(1)圆柱孔轴承单位um表4调心滚子轴承的径向游隙(2)圆锥孔轴承单位um轴承类型的选择选择轴承类型时,全面掌握轴承的使用条件是至关重要的。

下表列出了主要的分析项目:具有所需旋转精度的轴承类型[轴承的尺寸精度和旋转精度已由GB按轴承类型标准化了]一、轴承的寿命轴承在承受负荷旋转时,由于套圈滚道面及滚动体滚动面不断地受到交变负荷的作用,即使使用条件正常,也会因材料疲劳使滚道面及滚动面出现鱼鳞状损伤(称做剥离或剥落)。

出现这种滚动疲劳损伤之前的总旋转数称做轴承的“(疲劳)寿命”。

即使是结构、尺寸、材料、加工方法等完全相同的轴承,在同样条件下旋转时,轴承的(疲劳)寿命仍会出现较大的差异。

这是因为材料疲劳本身即具有离散性,应从统计的角度来考虑。

于是就将一批相同的轴承在同样条件下分别旋转时,其中90%的轴承不出现滚动疲劳损伤的总旋转数称做“轴承的基本额定寿命”(即可靠性为90%的寿命)。

在以固定的转速旋转时,也可用总旋转时间表示。

但在实际工作时,还会出现滚动疲劳损伤以外的损伤现象。

这些损伤可以通过做好轴承的选择、安装和润滑等加以避免。

二、轴承寿命的计算1、基本额定动负荷基本额定动负荷表示轴承耐滚动疲劳的能力(即负荷能力),是指大小和方向一定的纯径向负荷(对于向心轴承)或中心轴向负荷(对于推力轴承),在内圈旋转外圈固定(或内圈固定外圈旋转)的条件下,该负荷下的基本额定寿命可达100万转。

向心轴承与推力轴承的基本额定动负荷分别称做径向基本额定动负荷与轴向基本额定动负荷,用Cr与Ca 表示,其数值录入轴承尺寸表。

2、基本额定寿命式1表示轴承的基本额定动负荷,当量动负荷及基本额定寿命之间的关系。

轴承以固定的转速时,用时间表示寿命更为方便,如式2所示。

另外,对于铁路车辆或汽车等用行车距离(km)表示寿命较多,如式3所示。

因此,作为轴承的使用条件,设当量动负荷为P,转速为n,则满足设计寿命所需要的轴承基本额定动负荷c可由式4计算。

从轴承表选出满足c值的轴承,即可确定轴承的尺寸。

机械要求的轴承必需寿命请参考表4。

3、根据温度进行的基本额定动负荷的修正与轴承的尺寸稳定处理轴承在高温下使用时,材料组织会发生变化、硬度降低,基本额定动负荷将比常温下使用时减小。

材料组织一旦发生变化,即使温度恢复到常温也不会复原。

因此,在高温下使用时,必须将轴承尺寸表的基本额定动负荷乘以表1的温度系数进行修正。

表1温度系数轴承工作温度°C 125 125 175 200 250温度系数(fT) 1 1 0.95 0.90 0.75轴承长时间在120摄氏度以上的工作温度下使用时,由于经一般热处理的轴承尺寸变化大,必须进行尺寸稳定处理。

尺寸稳定处理与使用温度范围如表2所示。

但经尺寸稳定处理的轴承硬度降低,有时基本额定动负荷会减小。

表2尺寸稳定处理尺寸稳定处理代号使用温度范围S0 S1 S2超过100摄氏度到150摄氏度超过150摄氏度到200摄氏度超过200摄氏度到250摄氏度4、修正额定寿命式1表示的是可靠性90%的基本额定寿命(L10),根据用途的不同,有时也需要可靠性高于90%的高可靠性寿命。

此外,采用特殊材料有时可以使轴承寿命延长,甚至润滑等使用条件的不同也会影响轴承寿命。

考虑了以上因素对基本额定寿命进行修正后的寿命称做修正额定寿命,可由式8计算:Lna=a1a2z3L10..........式8这里,a1:可靠性系数......参照(1)项a2:可靠性系数......参照(2)项a3:可靠性系数......参照(3)项[备注]按照可靠性高于90%的Lna选择轴承尺寸时,应特别注意轴与外壳的强度。

(1)可靠性系数a1计算可靠性不低于90%(即失效率不大于10%)的修正额定寿命时,按表3选择系数a1 表3可靠性系数a1(2)材料系数a2根据轴承材料(钢种、质量)、制造工艺和设计的不同与寿命有关的轴承特性有可能发生变化,这时用系数a2修正。

采用高质量的真空脱气轴承钢或钢中夹杂物特别少时,a2>1。

对于常规轴承材料,a2=1。

(3)使用条件系数a3轴承在直接影响寿命的条件下(尤其是润滑条件)下使用时,用系数a3进行修正。

润滑条件正常时,可取a3=1,润滑条件特别良好时,可取a3>1。

但在以下条件下,取a3<1。

a、运转时润滑剂运动粘度降低时球轴承-小于13平方毫米/s{13cSt}滚子轴承-小于20平方毫米/s{20cSt}b、转速特别低时滚动体节圆直径与转速的乘积小于10000c、润滑剂中混入杂质时d、内圈与外圈的相对倾斜大时[注]轴承在高温下使用硬度降低时,必须对基本额定动负荷进行修正(参照表1)5、机械所必需的轴承寿命选择轴承应合理地提出寿命要求,寿命要求过高,则轴承尺寸过大,机械笨重,不经济。

寿命要求过低,则在使用中需要常更换,一般可根据机械的大修期确定轴承的使用寿命。

各种机械所必需的轴承使用寿命推荐值见表4。

表4轴承必需寿命(参考)三、当量动负荷轴承大多承受径向负荷与轴向负荷的合成负荷,并且负荷条件多种多样,如大小发生变化等。

因此,不可能将轴承的实际负荷直接与基本额定动负荷比较。

这时,则将实际负荷换算成通过轴承中心,且大小和方向一定的假想负荷来进行分析比较,轴承在假想负荷下具有与实际负荷和转速下相同的寿命。

这样换算的假想负荷称做当量动负荷,用P表示。

1、当量动负荷的计算承受大小和方向一定的合成负荷的向心轴承与推力轴承(a不等于90度)的当量动负荷可由下式计算:P=XFr+YFa (9)这里,P:当量动负荷,N{kgf} 对于向心轴承,表示为Pr:径向当量动负荷对于推力轴承,表示为Pa:轴向当量动负荷Fr:径向负荷,N{kgf}Fa:轴向负荷,N{kgf}X:径向负荷系数Y:轴向负荷系数(负荷系数X与Y载于轴承尺寸表)对于单列向心轴承,当Fa/Fr<=e 时,取X=1、Y=0,因此,这时当量动负荷为Pr=Fr。

1)对于单列向心轴承,当Fa/Fr<=e 时,取X=1、Y=0,因此,这时当量动负荷为Pr=Fr.[e表示Fa/Fr的界限值,载于轴承尺寸表。

](1)对于单列角接触球轴承及圆锥滚子轴承,如图1所示。

由于承受径向负荷时会产生轴向分力(Fac),因此,轴向分力可由下式计算:Fac=Fr/2Y (10)该类轴承承受径向负荷与外部轴向负荷(Ka)时的当量动负荷的计算方法如表5所示。

表5两个单列角接触球轴承或圆锥滚子轴承正面或背面配置时的当量动负荷的计算2)接触角为90度的推力球轴承只承受轴向负荷,因此当量动负荷Pa=Fa3)推力调心滚子轴承的当量动负荷由下式计算:Pa=Fa+1.2Fr.........式11 这里Fr/Fa<=0.552、负荷变化时的平均当量动负荷轴承承受大小或方向变化的负荷时,需要计算使轴承具有与实际变化条件下相同寿命的平均当量动负荷。

各种变化条件下的平均当量动负荷Pm的计算方法如图所示。

四、基本额定静负荷与当量静负荷1、基本额定静负荷轴承承受太大的静负荷或在极低转速下承受冲击负荷时,滚动体与滚道的接触面会产生局部永久变形。

其变形电随负荷增大而增大,超过一定限度的话,将会影响正常的旋转。

基本额定静负荷是指使承受最大负荷的滚动体与滚道的接触面中央产生按以下计算接触应力的静负荷。

a、调心球轴承......4600MPa{469kgf/mm2}b、其他球轴承......4200MPa{429kgf/mm2}c、滚子轴承......4000MPa{408kgf/mm2}在这些接触应力下产生的滚动体与滚道的永久变形总量约为滚动体直径的0.0001倍。

向心轴承与推力轴承的基本额定静负荷分别称作径向基本额定静负荷与轴向基本额定静负荷,用Cor与Coa表示,其数值载于轴承尺寸表。

2、当量静负荷当量静负荷是指一种假想负荷,当轴承静止或转速极低时,该假想负荷下承受负荷的滚动体与滚道的接触面中央产生与实际负荷条件下相同的接触应力。

向心轴承与推力轴承的当量静负荷分别采用通过轴承中心的径向负荷与通过轴承中心线的轴向负荷。

当量静负荷由式17到式20计算:当量静负荷可由下式计算:这里:Por:径向当量静负荷,N{kgf}Poa:轴向当量静负荷,N{kgf}Fr:径向负荷,N{kgf}Fa:轴向负荷,N{kgf}Xo:径向静负荷系数Yo:轴向静负荷系数(静负荷系数Xo与Yo载于轴承尺寸表)3、安全系数轴承的允许当量静负荷虽取决于轴承的基本额定静负荷,但由于上述永久变形量(局部凹陷量)决定的轴承使用限度则随对轴承的性能要求及使用条件而有所不同。

因此,为分析基本额定静负荷的安全度,根据经验制定了安全系数。