200MW汽轮机主油泵入口油压跌落原因及解决方法

某电厂3、4号机组汽轮机启动过程中润滑油压低原因分析及处理措施

0引言

某电厂3号机组为1 000 MW超临界机组,汽轮机润滑

油系统采用主油泵一油涡轮供油方式,主要用于为汽轮发

电机组各轴承提供润滑油,其主要由主油泵(MOP)、油涡

轮(BOP)、事故油泵(EOP)、启动油泵(MSP)、交流辅助润

滑油泵(TOP)等组成。本文针对该厂3、4号机组两起汽轮

机启动过程中润滑油压低的况进行原因分析,通过对润

管油压变化。

(5) 做好主油泵出口逆止阀恢复正常导致节流突然消 失、需用油量增大的事故预想,为了证油位,由 部汽

机分部定期巡检并保持主油箱补油1 300 mm。 (6) 基于对#3机启动过程中润滑油压低现象的分析,

在3号机A级检修过程中发现,主油泵出 障现象。检修发现主油泵出

的存在 板

在 座 侧,如图1中白色记号笔位置所示,导致 法关闭。

滑油压、主机振动、盘车啮合况进行综合原因分析及判

断,同时机组检修对存在的问题进行了处理, 油系统的 运行

了润滑

1事件!分析及处理

1.1 事件概述

2015-06-26T08: 14,#3汽轮机冲转至3 OOOr/mim 08:25,

运行主操人员在

润滑油泵的过程中,发现润滑

油压立即从0.187 MPa降低到0.156 MPa,同时主油泵吸入 压力由0.144 MPa降至0.122 MPa;08:28,启动油泵启动后,

盘车电流有微升,且显 其他

在正常范

现象在2014 10 6 发

过, ,有

#1轴承箱检,发现主油泵出口逆 临 处理

1.2原因分析及处理措施 (1)导致润滑油压偏低的原因可能为主油泵出口逆止

表1 #3机组盘车时振动情况

单位:!m

1X

汽轮机润滑油压降低原因及其处理

汽轮机润滑油系统故障原因分析及处理本文作者(包锋马烨余华龙),请您在阅读本文时尊重作者版权。

摘要:汽轮机润滑油系统的作用是给汽轮发电机的支持轴承、推力轴承和盘车装置提供润滑,为发电机氢密封系统供油,以及为操纵机械超速脱扣装置供油。

润滑油系统由汽轮机主轴驱动的主油泵,冷油器、顶轴油装置、盘车装置、排烟系统、油箱、交流润滑油泵、油位指示器、油位开关以及各种控制装置和连接管道、阀门、逆止阀、各种监测仪表等构成。

汽轮机润滑油系统故障,处理不及时或不正确,都有可能造成汽轮发电机组的严重损坏。

汽轮机油系统故障可分为油位不变,油压降低;油压油位同时下降;油压正常,油位下降;主油箱油位上升;油温异常和油系统火灾等几种情况。

关键词:汽轮机;油系统;火灾1. 油压降低而油位不变汽轮机润滑油系统的作用是润滑轴承和减少轴承的摩擦损失,并且带走因摩擦产生的热量和由转子传过来的热量,保证其正常工作,而低油压就起不到润滑和冷却的作用,更有可能造成轴瓦烧毁,汽轮机运行中应保证正常的润滑油压。

1.1润滑油压下降,主油箱油位不变现象1.1.1. CRT画面及就地仪表显示润滑油压下降,主油箱油位不变。

1.1.2. 轴承温度及回油温度升高。

1.1.3. 交流润滑油泵可能联启。

1.1.4. 润滑油滤网差压大报警。

1.2. 润滑油压低,油位不变原因及其处理1.2.1. 汽轮机主油泵或油涡轮泵工作失常。

确认主油泵或油涡轮泵工作失常,应启动TOP、MSP,主油泵或油涡轮泵工作严重失常,应故障停机。

1.2.2. 润滑油供油管路漏泄或油箱内、轴承室内的压力油管漏油(如供油管焊孔漏油,顶轴油管有焊孔或砂眼)。

应设法堵漏并联系检修处理,严密监视主油箱油位,必要时应进行补油。

若漏油不严重,油压可维持在80KPa以上,则维持运行,停机后处理;若油压迅速下降至70KPa,则汽机保护动作,紧急停机。

1.2.3. TOP、EOP出口逆止门不严。

确认TOP、EOP出口逆止门不严,立即汇报有关部门,联系检修处理。

乌海热电厂200MW机组油系统调试

乌海热电厂200MW机组油系统调试摘要:乌海热电厂200mw机组,其调速系统为高压抗燃油数字电液调节控制系统,保安油压为低压透平油系统。

润滑油系统由组合油箱、交直流润滑油泵、射油器、高压油泵等组成。

对于其在调试、运行期间遇到的问题及相应处理进行分析处理,供其它同类型机组参考。

关键词:油系统;问题;分析;处理中图分类号:m6210 前言乌海热电厂#1、2汽轮机为超高压三缸双排汽中间再热抽汽凝汽器式汽轮机,调节系统设置低调门控制供热抽汽参数。

其调速系统采用高压抗燃油数字电液调节控制系统,保安系统采用低压透平油系统。

润滑油系统采用组合油箱集中布置。

本文对其在调试及运行期间遇到的问题及相应处理进行分析研究,供其它同类型机组参考。

1 调节保安系统简介1.1 调速系统调速控制系统采用上海新华公司的数字电液调节控制系统(以下简称deh),液压控制采用高压抗燃油系统。

deh系统作为dcs的一个组成部分,其主要任务是完成汽轮机的转速控制、负荷控制等功能,通过操作盘及操作员站对汽轮机的运行方式和状态进行监控。

1.1.1 汽轮机103%超速保护功能一对冗余的mfp主要完成汽轮机超速保护功能,mfp通过频率计数子模件fcs和60齿的测速齿轮相联系以测取汽轮机的转速,此转速用于deh控制系统。

正常运行时,如果转速高于103%,则opc 电磁阀动作,关闭四个高压调门cv、四个中压调门iv和二个低调门lv,转速低于103%则复位。

1.1.2 操作员自动控制与手动控制部分1)自动控制部分此部分主要实现汽轮机的转速、负荷的闭环控制、调节级压力控制和一次调频功能,亦完成主汽压力保护及自同期功能,实现电磁阀试验逻辑功能等,可以进行速度变化率、负荷变化率、高低负荷限制的设定。

2)手动控制部分主要完成全部阀门的修正曲线转换、cv调门的单阀和顺序阀切换、自动/手动切换逻辑、iv与cv的切换、runback逻辑、阀门试验逻辑等功能。

在紧急情况下,则可利用硬手操盘直接控制cv和iv阀门,保证汽轮机的安全。

200MW汽轮机主油泵入口油压跌落原因及解决方法

200MW汽轮机主油泵入口油压跌落原因及解决方法王鹰戚晓峰车利民王薇薇【摘要】通过射油器及主油泵工作状态的分析,对汽轮机主油泵入口油压试验状态下跌落的原因进行了分析并提出建议。

关键词:汽轮机油系统射油器0 前言近几年来,200MW汽轮机在启动试运过程中,时常出现主油泵入口油压跌落以至到零的现象。

这种现象一般在高压启动油泵与主油泵切换过程中以及打闸和超速试验等非正常工况时出现。

这种不正常现象不仅给运行人员造成心理负担,而且如果情况严重可能造成主油泵的气蚀,影响液压调节系统及供油系统的正常工作,给设备造成更大的危害。

为了更清楚地认识系统的工作情况,避免这一问题的发生,解除运行人员对油压波动的顾虑,本文从泵的切换过程,超速实验以及打闸等非正常工况对系统进行分析,特别是对射油器的设计参数的选择及对射油器试验的要求,提出建议。

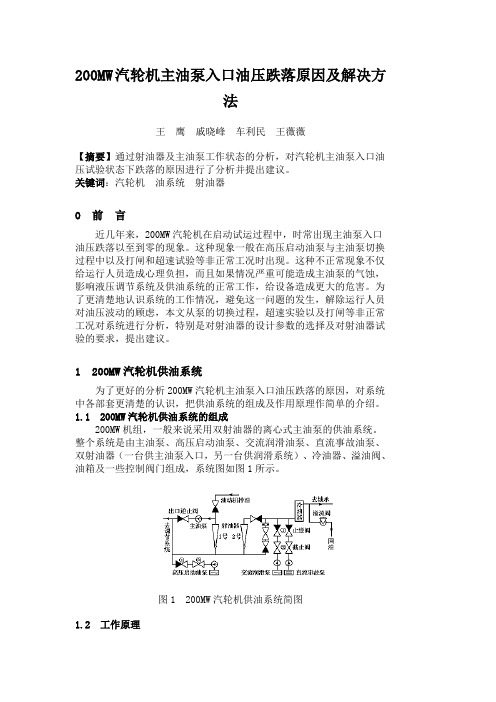

1 200MW汽轮机供油系统为了更好的分析200MW汽轮机主油泵入口油压跌落的原因,对系统中各部套更清楚的认识,把供油系统的组成及作用原理作简单的介绍。

1.1 200MW汽轮机供油系统的组成200MW机组,一般来说采用双射油器的离心式主油泵的供油系统。

整个系统是由主油泵、高压启动油泵、交流润滑油泵、直流事故油泵、双射油器(一台供主油泵入口,另一台供润滑系统)、冷油器、溢油阀、油箱及一些控制阀门组成,系统图如图1所示。

图1 200MW汽轮机供油系统简图1.2 工作原理机组在启动前的调节部套静止试验及启动过程中的冲转都由高压启动油泵为整个系统提供动力油。

机组定速后通过切换油泵,由主油泵为系统提供动力油来保证机组的正常运行。

由于主油泵采用离心式油泵虽特性平坦,但自吸能力差,正常工作前必须在入口注满油,为了满足这一需要,采用1号射油器为主油泵入口供油,2号射油器是提供润滑油系统的用油,来满足轴承润滑的需要。

交流润滑泵及直流事故泵是在润滑油压低及事故情况下为润滑系统供油,防止断油烧瓦,造成设备损坏。

汽轮机润滑油压低故障分析及处理技术

汽轮机润滑油压低故障分析及处理技术摘要:汽轮机的润滑油系统在高速运转的汽轮发电机组中的作用十分重要。

因为汽轮发电机组的支持轴承和推力轴承在运转过程中会产生摩擦,因此需要大量的油来润滑和冷却,因此,汽轮机的润滑油系统的作用就是给汽轮发电机的支持轴承、推力轴承和盘车装置提供润滑和冷却作用。

一旦汽轮机的供油系统出现故障,将会使设备受到严重损坏。

本文对润滑油系统进行简单的分析与其工作原理进行简单的介绍,分析与总结汽轮机出现较多的故障,提高汽轮机的稳定性与可靠性,同时也为其他各行各业的汽轮机的维护提供借鉴。

关键词:汽轮机;故障分析;故障处理引言汽轮机应用于较多的大型设备中,其润滑系统的油压故障对汽轮机的各项性能有着重要的影响,因此需对汽轮机的油压故障进行有效的分析与处理,保障汽轮机的可靠性。

1、汽轮机润滑油系统的概述1.1润滑油系统的作用首先,为主要轴承和其他相关部件提供足够的润滑油,以确保轴承具有更好的润滑效果和冷处理。

其次,它为调节和保护系统提供了压力油,不仅提高了调节和保护系统的运行效果,而且起到一定的保护作用。

第三,在启动和停机过程中,将为上轴装置和转向装置带来足够的油量,从润滑油系统的作用可以看出,润滑油系统的稳定性对整个汽轮机的工作有着重要的意义,如果润滑油系统在运行过程中由于某些故障而不能正常工作,即使故障时间很短,也会引起轴承布什燃烧等一系列问题。

同时,润滑油系统的故障也会导致调节和保护系统中的油流中断,这将影响汽轮机的控制,并可能导致汽轮机的不可控情况,严重威胁员工的工作安全。

1.2润滑油系统的工作原理润滑油系统有其自身的内部循环系统,以保证在不同的环境下能够为汽轮机提供良好的供油和润滑效果,在润滑油系统的运行过程中,主油泵在主轴的驱动下从油箱中取出润滑油,大部分润滑油将进入2号喷油器,当它通过进气道时显示负压,然后进入1号喷油器并将其送入主油泵的入口,样品可以有效地避免破油问题。

同时,压力油的一小部分将进入手动释放装置和前轴承箱中的机械超速释放装置,并将用作发电机氢密封的备用油库,在汽轮机启动和停机过程中,润滑油系统将在交流润滑油泵的作用下为主轴承设备提供所需的润滑油。

关于汽泵EH油压下降的分析及处理

关于汽泵EH油压下降的分析及处理某电厂在给水泵汽轮机电液调节系统调试期间,多次发生EH油压下降。

本文通过分析其油压下降的原因,给出处理措施,以期为同类型的机组提供参考借鉴。

标签:EH油压下降;原因分析;电液调节0 概述EH油(高压抗燃油)系统,是汽轮机的调速油系统,响应电液调节装置的指令,通过改变脉冲油压,从而使油动机动作,改变调节汽门开度。

某电厂汽轮机发电机组和给水泵汽轮机共用一套EH油系统,油压稳定对于系统尤为重要,一旦油压下降,易造成所有给水泵汽轮机和汽轮机发电机组跳闸。

给水泵汽轮机采用上海汽轮机厂生产的变转速凝汽式汽轮机,伺服卡采用上自仪生产的FBMISVH卡件。

当汽机遮断条件在时,EH油压保持稳定;当遮断条件消失后,EH油压开始下降,速度约为1.5MPa/S。

当给水泵汽轮机刚开始挂闸时,伺服阀发送到线圈的指令会上升到最大,然后快速返回到工作点。

1 可能产生的条件分析根据油动机原理,经分析可能存在以下原因:(1)EH 油泵故障:EH油泵故障主要是油泵的调压装置工作失常,它可能造成油压的升高或降低。

(2)滤网堵塞。

(3)内部泄漏:系统中存在非正常泄漏。

比如油动机单向阀泄漏、电液伺服阀严重内漏、油泵出口溢流阀泄漏等。

(4)快关电磁阀失电或节流孔卡,电液转换器指令未置零。

图1为主汽调阀的油动机原理图,当存在指令时,会造成P到A导通,EH油会经单向阀流入回油,造成油压下降。

2 真正的原因及处理措施伺服阀是由一个电力矩马达以及带有机械反馈的二级液压功率放大器所组成。

第一级是由一个双喷嘴及一个单挡板组成,在喷嘴的端部与挡板之间形成了二个可变的节流间隙。

由挡板及喷嘴控制的油压作用在第二级滑阀两端的端面上。

在相同的压差下,滑阀的输出流量与滑阀开口成正比。

在零位位置,挡板对流过二个喷嘴的油流的节流相同,不存在引起滑阀位移的压差。

当有信号作用在力矩马达上时,衔铁及挡板就会偏向某一个喷嘴,使得滑阀两端的油压不同,从而推动滑阀移动,使高压油进入油缸高压腔或将油缸高压腔中的高压油泄放至回油,油动机的动作使LVDT 的反馈信号与阀位指令信号趋向一致。

哈汽200MW机组主油泵运行过程中失压故障分析

大唐华银耒阳分公司#1机组于1988年投产发电,机组运行30余年,该机组润滑油系统配套设置有1台高压启动油泵、1台交流润滑油泵和1台直流事故油泵,在机组启停或试验过程中,交流润滑油泵给各轴承提供润滑油来进行冷却和润滑。

高压启动油泵是机组启动前试验或开机主油泵尚不能投入工作时供给调节保安系统和润滑油系统;而主油泵作为汽轮机组重要部套之一,通过齿形联轴器随汽轮机运行而不间断工作,汽轮机转数必须达到2950rad/ min后,主油泵才能顺利投入运行,给机组各轴承和调节系统供油,高压启动油泵才能处于空载运行状态;机组定速3000r/min后,控制室停高压启动油泵实现自动切换。

机组启动过程中高压启动油泵代替主油泵工作,为了防止高压启动油泵打出的油通过主油泵返回油箱,在前轴承箱主油泵出口设置了逆止阀。

此时,主油泵处于零流量运行状态,泵轮在油中旋转做功,使主油泵内油温迅速升高,油泵入口压力低于该温度下的气化压力,导致入口区出现气蚀,使主油泵建立不起足够的油压和流量,造成油系统供油失常。

为了防止这种现象发生,在前箱主油泵出口安装了一个启动排油阀,机组启动时主油泵出口油压低于高压启动油泵额定出口油压,高压启动油泵出口油压将活塞置于顶端,接通主油泵出口至排油口,带走泵内产生的热量,如图1所示。

2.主油阀;4.启动油泵1 主油泵启动排油阀待机组启动正常运行后,主油泵正常工作,主油泵出口压力1.96MPa,分两路供出,一路通向调节系统和保护系统;一路通向射油器。

射油器采用两只并联,其中Ⅰ号射油器向主油泵进口供油,保证主油泵进口油压0.1MPa;Ⅱ号射油器向机组润滑油系统供油发,保证润滑油压0.28MPa,具体结构如图2所示。

图2 Ⅱ号射油器向机组润滑油系统#1机主油泵由于长期存在电腐蚀,加之齿形联轴器在运行过程中存在膨胀不畅问题,导致齿形联轴器和主油泵推力瓦磨损严重,对机组安全运行产生影响。

针对这一情况,2008年技术人员对#1主油泵进行改造,改造成与高压转子刚性连接的YG20.401.Z—3型主油泵,改造后各油压参数如表1所示。

汽轮机润滑油系统油压低的原因分析和防范措施

汽轮机润滑油系统油压低的原因分析和防范措施发表时间:2019-09-03T13:55:08.760Z 来源:《河南电力》2019年1期作者:彭广仁[导读] 机组润滑油系统压力低时,确认当班运行人员是否对润滑油系统进行包括冷油器切换、油滤网切换及油泵联动试验等进行操作,可排除因人为误操作导致的机组润滑油压力降低。

(中国能源建设集团华北电力试验研究院有限公司天津 300171)摘要:汽轮发电机正常运行时由主油泵供油,作用是润滑轴承和减少轴承的摩擦损失,并且带走因摩擦产生的热量和由转子传过来的热量,起到保护汽轮发电机大轴和轴瓦的作用。

润滑油系统的工作好坏对汽轮机的正常运行有非常重要的意义。

关键词:汽轮机;润滑油压过低;解决措施1 润滑油压过低常见原因1.1人为误操作机组润滑油系统压力低时,确认当班运行人员是否对润滑油系统进行包括冷油器切换、油滤网切换及油泵联动试验等进行操作,可排除因人为误操作导致的机组润滑油压力降低。

1.2轴承润滑油用量过大由于轴承的实际耗油量超出设计值,在油系统刚投运时,很多电厂一度出现润滑油压过低,交直流泵陪转现象。

开始时不能确定事故原因,后来采用先进的超声流量计测量各轴承的流量,发现造成润滑油压过低的原因是由于发电机轴承润滑油用量过大引起的,然后对轴承进行了限流,将发电机轴承进口的节流孔板孔径适当调小,使问题得以解决。

1.3主油泵出力不足射油器的工作压力油来自主油泵。

主油泵出口流量和压力达不到设计值,射油器进口压力油的压力也就达不到设计值,从而影响射油器出口压力和流量。

在主机带主油泵系统中,反映在启动时润滑油压还可以,在主油泵投入后,润滑油压降下来,联动交流润滑油泵或直流事故油泵。

这时发现主油泵出口压力都较设计值偏低。

对于首次投运的新机组,常属于设计制造问题,可加大主油泵泵轮外径等办法解决;对于投运一段正常运行时间后,主油泵出口压力突然或缓慢降下来,应查找其它原因,例如系统有无泄漏和堵塞;对于主油泵同时供调节用油的系统,还应查找调节部套有无问题。

汽轮机主油泵吸不上油的原因分析及处理措施

现恶 化 现象 。于 是拆解 注 油器 , 发 现下 方 U形 管连 接 下 , 润滑 油压 高 , 从 油压分 担率 的角度分 析 , 速关 油压 处的螺栓未连接好 , 于是将其重新紧固。然后检查壳 就低 , 这也是导致 第一次 主辅油泵切换 失败 的原 因 。 体的中封面 , 没发现异常。 接着拆解油封, 发现油封环 单 边磨 损 严 重 , 属 于典 型 的前期 安 装 问题 , 于是 更 换 4 结束语 了油封 , 并重 新校 正 中心 , 在 开机重 启后 切换 正常 。 ( 4 ) 总结 分 析 通 过 上述 的分 析排 查 , 我 们 找 到 了故 障 原 因 , 是 由 于注 油 器 与管 道连 接 处 的螺 栓 松 动导 致 了 漏 油现 象 。主油 泵 的油封 由于前期 的安 装 问题 , 油封 环单 边 磨 损严 重 , 油 质恶 化也 给油 泵切 换带 来 了 困难 。这些 综 合 因素 最终 导 致 了这 台机组 ,出现 了主 辅 油泵 切 换 不 过来 的现 象 。这 也 给 我们 现 场安 装 提 出 了一 些

通过研究分析 , 我们发现存在以下 问题 : 注油器 的管道松动 ;主油泵壳体漏油 ;主油泵油封间隙过 大; 主油 泵 吸 油管 弯 头太 多 ; 管阻偏首 先 查 看 了润 滑 油 , 发 现 油质 程乳 白色 , 油 质呈

如 果 主 辅 油泵 试 验切 换 不 成 功 ,则 会 影 响 机 组

2 注 油 器 工 作 原 理

油系统 的正常工作 , 使得油压会迅速下降 , 若再 出现 电气联锁故 障, 则会造成事故油泵不能 自启 , 引发机 注 油器 在工 作时 , 主油 泵来 的压 力 油 以很高 的速 组 断 油烧 瓦 的严 重事 故 ,会对 机 组 的安 全运 行 带 来 度从喷嘴射 出, 在混合室中造成一个负压区 , 油箱 中 极大的危害 , 同时也会对业主造成重大的经济损失 。 的油被 吸人 混合 室 。 由于 油粘 性 , 高速 油流 带动 吸人 本 文 针 对汽 轮 机 主 副油 泵 切 换 不 成 功 的现 象 进 混 合 室 的油 进入 注油 器喉 部 , 从 油 箱 中吸人 的 油量基 行研究 , 以期对机组长期运行提供安全论证分析。 本等于主油泵供给喷嘴进 口的动力油量。 油流通过喉 部 进 入 扩 散 管 以后 速度 降低 ,速度 能部 分 变 为 压力 1 汽 轮 机 油 系统 概 述 能, 压 力升 高 , 最 后将有 一定 压力 的油 供给 系统使 用 。

汽轮机组主油泵出口油压波动原因分析

汽轮机组主油泵出口油压波动原因分析发布时间:2022-02-15T02:40:50.054Z 来源:《中国科技人才》2021年第28期作者:孙海山袁国栋王源王鸿亮[导读] 主油泵出口油压的波动严重时会造成调节系统摆动、轴承断油、故障停机等严重后果。

山西华兴铝业有限公司摘要:主油泵是汽轮机设备的一个重要组成部分,其作用为1、向机组各轴承供油,润滑和冷却轴承,2、供给调速系统和保护装置稳定充足的压力油。

主油泵出口油压的波动严重时会造成调节系统摆动、轴承断油、故障停机等严重后果。

文章从人为误操作、热工仪表故障、电网频率波动、滤油器滤网堵塞、射油器故障、油系统泄漏、油箱油位过低、主油泵故障8个方面对主油泵出口油压波动进行了分析,提出了相应的措施。

关键词:汽轮机组;主油泵出口油压波动;原因Analysis of oil pressure fluctuation at the outlet of main oil pump of steam turbine unit Sun HaishanThe main oil pump is an important part of the steam turbine equipment. Its function is 1. Supply oil, lubrication and cooling bearings to the bearings of the unit. 2. Supply stable and sufficient pressure oil to the speed governing system and the protection device. Serious fluctuation of the oil pressure at the outlet of the main oil pump will cause serious consequences such as swing of the regulating system, oil cut-off of the bearing, failure of the machine,etc..This paper analyzes the fluctuation of the oil pressure at the outlet of the main oil pump from eight aspects: Human Error Operation, the malfunction of the thermal instrument, the fluctuation of the frequency of the power network, the blockage of the oil filter, the malfunction of the oil ejector, the leakage of the oil system, the low oil level of the oil tank and the malfunction of the main oil pump, the corresponding measures are put forward.Key Words:Steam Turbine Unit; main oil pump outlet oil pressure fluctuation; Reason主油泵是蜗壳型双吸离心泵,装在前轴承座中的汽轮机转子上,由汽轮机主轴直接驱动,且与汽轮机主轴采用刚性连接。

汽轮机润滑油系统及其油压低故障分析

汽轮机润滑油系统及其油压低故障分析摘要:润滑油系统对汽轮机组平稳运行起重要作用,在实际运行过程中,油压低故障是润滑油系统的主要故障类型。

本文通过阐述汽轮机润滑油系统的组成和汽轮机润滑油系统的润滑、保护、提升控制能力的作用,分析工作人员操作不规范、冷油器故障、润滑油系统泄漏、油箱油位过低、交、直流润滑油泵动力不足等五种引起汽轮机润滑油系统油压低故障的现象,并提出相应处理办法。

关键词:汽轮机润滑油系统;油压低故障;分析引言:润滑油系统能够对汽轮机组内部关键设备和器件进行润滑和保护,提升汽轮机组的运行能力和控制能力。

在润滑油系统运行过程中,可能会因为人为操作、主油泵故障、油箱容量不足、射油器故障、交、直流润滑油泵故障或冷油器故障等情况,造成汽轮机润滑油系统油压低的故障现象出现,导致润滑油系统无法发挥润滑的保护作用,可能会造成汽轮机组无法平稳运行,所以对汽轮机组润滑油系统的油压低故障分析和处理至关重要。

一、汽轮机润滑油系统的概述(一)汽轮机润滑油系统的组成汽轮机润滑油系统主要由主油泵、集装油箱、一号射油器、二号射油器、交流润滑油泵、直流润滑油泵以及冷油器等部分构成[1]。

其中主油泵为汽轮机组提供动力;集装油箱一般选择容量较大的油箱;射油器一般采取低效喷射射油器,常规汽轮机组装配两个射油器;交、直流润滑油泵一般采取立式离心泵,分别使用交流电动机和直流电动机进行驱动;冷油器控制范围一般在45℃-50℃之间,通过换向阀进行控制。

(二)汽轮机润滑油系统的作用1.润滑作用汽轮机润滑油系统能有为汽轮机组关键部分提供润滑,减少设备之间的磨损、提升汽轮机组运行能力。

例如汽轮机组内部的轴承、齿轮、轴瓦等受摩擦力影响较大的器件,需要润滑油系统进行润滑,减少物理摩擦、增强易损器件的使用寿命。

2.保护作用汽轮机润滑油系统能够为汽轮机组提供压力油,能够增强汽轮机组内部设备的平衡能力,保证汽轮机组的运行安全。

例如在汽轮机组运行过程中,出现主油泵损坏的现象,汽轮机组能够通过润滑油系统的保护作用,平衡运行压力,减轻主油泵故障对汽轮机组其他器件的损坏。

汽轮机润滑油压下降的原因

汽轮机润滑油压下降的原因

嘿,你问汽轮机润滑油压下降的原因呀?这事儿可得好好琢磨琢磨。

一种可能呢,是润滑油量少了。

就像汽车没油了跑不动一样,汽轮机要是润滑油少了,油压也会下降。

也许是哪里漏了,或者加油的时候没加够。

要是漏了,那可得赶紧找漏点补上,不然问题会越来越严重。

还有啊,油泵出问题也会导致油压下降。

油泵就像个小发动机,要是它不给力了,油压自然就上不去。

可能是油泵坏了,或者里面有啥东西堵住了。

这就跟人感冒了没力气干活一个道理。

过滤器堵塞也有可能。

过滤器就像个小筛子,把脏东西拦住。

要是过滤器堵了,油流不过去,油压也会下降。

这时候就得把过滤器清洗一下或者换个新的。

另外,油温过高也会让油压下降。

油太热了就会变稀,就像稀饭煮得太稀了没劲儿一样。

这时候就得想办法给油降降温,比如加个冷却器啥的。

我记得有个工厂,他们的汽轮机突然油压下降了。

大家赶紧找原因,一开始以为是油泵坏了,换了个新油泵还是不行。

后来仔细检查,发现是过滤器堵得死死的。

把过滤器清理干净后,油压就恢复正常了。

所以啊,汽轮机润滑油压下降可能是多种原因造成的。

得仔细检查,一个一个排除,找到问题所在才能解决。

可不能马虎哦,不然汽轮机出了大问题可就麻烦啦。

300MW机组汽轮机停机过程润滑油 压跌落原因及预防措施

300MW机组汽轮机停机过程润滑油压跌落原因及预防措施摘要:综述我国汽轮机油系统发展状况及存在的问题,用故障树分析方法求出汽轮机润滑油系统的失效模式,并对润滑油系统中存在的故障正反馈回路及其对油系统故障的影响进行分析。

关键词:汽轮机油系统;发展综述;故障树分析汽轮机油系统担任着润滑、冷却、控制和密封的作用,其正常工作是保证汽轮机组正常运转的必要条件。

油系统不正常时既可引起轴颈、轴承非正常磨损、“烧瓦”、“抱瓦”等电厂常见的事故,又可引起汽轮机调速系统失控,导致汽轮机超速,甚至造成整个透平转子报废的严重恶性事故。

轴承故障和调节系统故障都是导致机组停机时间最长的故障。

随着机组单机容量增大,为适应对汽轮机效率、控制精度及可靠性要求的提高,汽轮机的油系统也不断发展,但同时也带来许多新问题。

本文对汽轮机油系统发展进行了简单介绍和评价,指出存在的问题,并对当前故障较多的润滑油系统进行故障树分析,提出提高润滑油系统可靠性的措施和研究方向。

一、概述某电厂#3机组为哈尔滨汽轮机厂制造73型300MW机组,2011年12月29日#3机组滑停惰走期间,主机润滑油系统直流油泵在润滑油母管压力下降至104kPa时联动,当润滑油压回升至127kPa时,运行人员手动停直流油泵,润滑油压随即下降,重新启直流油泵不成功,油压跌至29kPa时交流油泵电流由23A上升至46.7A,同时油压上升至147kPa恢复正常。

二、润滑油系统工作原理该机组润滑油系统简图如下:从系统简图可以看出,该类型机组润滑油系统是单注油器设计,在主机升、降速阶段必然会出现润滑油压波动现象,典型工况是:当主油泵转速上升到2000rpm左右系统油压降至最低,此时注油器参与供油,系统油压开始回升;当主机打闸降速至2000rpm左右系统油压降至最低,润滑油系统由注油器切换到交流油泵供油,系统油压开始回升。

这是该型式油系统注油器和交流油泵供油的切换过程,是最不稳定的工况,见图2和图3。

汽轮机润滑油压突降导致机组跳闸的原因分析及处理措施

某型三工位机构在电气操作时存在卡滞、不到位以及位 置误判等现象,经现场测试分析,该三工位机构行程开关存在 一定缺陷,优化改进使用滑轮式行程开关,很好地解决了原三 工位机构存在的缺陷。

[参考文献] [1] 独田娃,许锡盛.三工位开关操作机构开发中的问题解析

[J].城市轨道交通研究,2011年i7g月h1t1日s,运Re行s人e员rv在e按d照.设备定期试验与转换项

目要求试运#1机组交流油泵前,将交流润滑油泵出口手动门 全关后打开约1/4开度。 10:33:16,启动交流润滑油泵运行,油

产生偏移,致使行程触点不能准确地闭合或分断。 (2)行程开 关触点受挤压力为凸轮转动过程中凸轮斜坡面与行程触点 之间的横向滑动摩擦力,冲击力较大,行程开关触点受到多次 冲击后,会导致行程开关产生偏移、松动及行程开关触点损坏 等,影响行程开关触点的正确通断。 (3)电机通过齿轮传动到 三工位操作机构和凸轮,电机与行程开关之间有闭锁关系,由 于生产制造及安装工艺不够精密,电机、三工位操作机构、行 程开关三者之间传动配合存在误差,而凸轮与行程开关触点 间的配合未预留足够的转动角度来消除误差, 导致三工位机 构不到位提前停止。

转A侧润滑油滤网运行正常后,解列B侧润滑油滤网,检 修人员吊出进行检查,发现滤芯外层网板纵向接口处有三处 点焊部位脱焊爆开,出现较大张口,滤芯外层网板正对出油管 口处有一圆形压痕,压痕与滤网外壳出油管口尺寸、位置相 同。正常情况下,滤网前后压力在0.1~0.14 MPa,B侧滤网事前 前后压力已达到0.18 MPa,检查滤网金属钢丝网附着有黑色的 杂质,表面较脏。 对比仓库润滑油滤网备品发现,润滑油滤网 高1.02 m,纵向50~70 mm有搭接焊口,共15个。 而B侧润滑油 滤网纵向只有5个搭接焊口,间距不均匀,平均间距约250 mm, 间距太大会导致刚性不足,现场检查有3个搭接焊口已爆开, 且焊口质量也较差,所以在油压力扰动下容易爆开。

汽轮机润滑油压低的原因分析与应对措施

汽轮机润滑油压低的原因分析与应对措施摘要:机组的润滑油系统采用汽轮机油,担负着为全部汽轮发电机组轴系的主轴承、推力轴承和盘车装置提供润滑油的任务。

润滑油系统的正常运行,直接对机组的安全运行起着保障作用。

油压若低到一定程度,系统中设置的保护压力开关将使机组紧急停机,严重者会造成供油中断发生化瓦事故,直接影响着机组的安全稳定运行,对于现场出现润滑油压低这一现象进行分析及处理有着十分重要的意义。

关键词:汽轮机;润滑油;压低1润滑油系统简介汽轮机润滑油系统主要是为汽轮发电机组各轴承提供数量足够、温度合适的润滑油,系统包括主油箱、主油泵、射油器、辅助油泵、直流油泵、冷油器、滤油器、除油雾装置、净油装置等设备,还包括阀门、管道、节流孔板、表计、控制装置等设施,轴承与主油箱之间的连接管道采用套装管方式。

机组启动及停机阶段以辅助油泵向各轴承供给润滑油,全速后改由主油泵供油。

主油泵出口的高压油通过射油器,吸入主油箱内的润滑油,经射油器出口的逆止阀,并入到辅助油泵出口母管。

出口母管分成两路,一路润滑油供应到主油泵进口,一路经冷油器及滤油器后供给汽轮发电机组各轴承。

汽轮机润滑油泵设计参数见表1。

国产200MW、300MW、600MW机组的润滑油系统大多配有射油器,在启动过程中出现润滑油压低的情况时有发生,对辅助油泵、射油器、逆止阀等设备也经常进行改进。

表1汽轮机润滑油泵设计参数2润滑油系统组成部件概述2.1润滑油系统组成润滑油系统主要由润滑油箱、主油泵、注油器、轴承润滑油泵、危急润滑油泵、高压泵、排烟风机、除雾器、冷油器、换向阀、油位计、润滑油管路等组成。

2.2重要组成部件概述2.2.1润滑油箱(主油箱)油箱的工作容积为24.5m3,油箱顶部装有BOP的交流电动机、EOP的直流电动机、mOP电动机、两台排烟风机及其电机和加热器、就地观察的油位计等附件;内部装有高压泵出口的溢流阀、逆止阀,主油泵出口的逆止阀、节流孔板,注油器及其出口可调逆止阀,以及六个浸没式点加热器。

汽轮机主油泵出口油压波动原因

汽轮机主油泵出口油压波动是指汽轮机主油泵在工作过程中出现油压不稳定的现象。

这种情况会影响汽轮机的正常运行,可能导致设备损坏或者停机。

下面将从多个方面分析汽轮机主油泵出口油压波动的原因。

一、润滑油质量问题汽轮机主油泵出口油压波动的一个可能原因是润滑油质量问题。

润滑油的污染、稠度过高或者含水量过多都会影响润滑油的流动性,导致泵出口油压不稳定。

二、密封件磨损汽轮机主油泵的密封件一旦磨损,就会导致泵体内的油液泄露,从而影响泵出口油压的稳定性。

三、泵体内部结构问题泵体内部的叶轮、轴承等部件如果出现磨损或者堵塞,都会导致油压波动。

泵体内部的气穴、空隙等问题也可能导致油压波动。

四、进出口管道问题汽轮机主油泵进出口管道的损坏、堵塞或者安装不当都可能导致油压波动。

对进出口管道的检查和维护是保持油压稳定的重要环节。

五、负荷变化汽轮机的负荷变化也可能导致主油泵出口油压的波动。

在负荷突然增加或减少时,需要主油泵快速调整油压来适应负荷的变化,如果调节不及时或者不准确,就会导致油压波动。

六、润滑系统设计缺陷润滑系统设计不合理或者缺乏安全保护措施也可能导致主油泵出口油压波动。

在设计润滑系统时,需要充分考虑各种工况下的稳定性和可靠性。

汽轮机主油泵出口油压波动可能有多种原因。

在实际操作和维护过程中,需要对润滑油质量、密封件磨损、泵体内部结构、进出口管道、负荷变化以及润滑系统设计等方面进行全面的检查和维护,以确保汽轮机主油泵出口油压的稳定性和可靠性。

七、振动和共振振动和共振现象也可能导致汽轮机主油泵出口油压的波动。

在运行过程中,如果泵体或者管道受到外部的振动干扰或者共振效应,都会影响油液流动的稳定性,进而导致油压波动。

在安装和运行过程中需要对振动和共振进行充分的考虑和预防措施。

八、油温变化润滑油在工作过程中会因为摩擦而产生热量,导致油温升高。

油温升高会导致油液的粘度变化,进而影响油压的稳定性。

尤其在高温环境下,油温的变化对主油泵出口油压的影响更为显著。

汽轮机润滑油压低的原因分析与应对措施

汽轮机润滑油压低的原因分析与应对措施摘要:汽轮机作为发电厂最重要的设备之一,其对于整个电厂的运行效率有着不可磨灭的影响。

而汽轮机当中的润滑油系统则是整个设备最重要的组成部分之一,因此在日常维护当中需要对汽轮机的润滑油系统进行额外的保护和检查。

而在汽轮机的运行过程中,很容易出现汽轮机润滑油压低的现象,因此如何对这种现象进行分析以及制定相应的维护措施,则是电厂在运行当中需要研究并落实的方面。

关键词:汽轮机;润滑油;润滑油压力低汽轮机机组的润滑油系统主要是为了整个汽轮机发电组轴系的主轴承、推力轴承以及盘车装置提供润滑的作用。

必须要保障润滑油系统能够正常运行才能确保整个汽轮机的运行安全。

不过油压一旦产生过低的现象,整个汽轮机系统当中的保护压力开关会让整个设备进入到紧急停机的状态,甚至有可能造成供油中断,从而发生化瓦事故,对于整个设备的安全运行有着非常严重的负面影响。

因此对于润滑油系统油压过低的问题进行分析并做好有效的处理,对于整个设备的安全运行都是非常有效的。

1.润滑油系统的工作原理以及功能。

关于350MW汽轮机的发电及机组,其中的汽轮机是日本三菱重工高砂制作所而造的TC2F型单轴两缸双排气凝气式的汽轮机。

而其中的润滑油系统是一个封闭式的系统,润滑油则存储在主油箱当中。

在整个设备正常运行当中,润滑油是由汽轮机的转子进行驱动,而主油泵则利用大部分压力把润滑油注入到注油器当中,而且分到两个方面:首先是主油泵的入口,其次则是换向阀和冷油器当中,最终到达汽轮机的每一个轴瓦。

主油泵出口的压力除了要把润滑油导入到注油器之外,另外会有一部分压力油在经过逆止阀过后到前轴承箱当中的机械超速脱口和手动脱扣装置当中,而且会成为发电机氢密封的备用润滑油。

在整个设备启动过程当中,由于主油泵没有进行投运,设备的润滑油和调解油也可以经过辅助油泵进行供给,而盘车油泵则只能提供润滑油,润滑油经过换向阀以及冷油器到再进入到各个轴承当中。

而当主机停车的过程中,主油泵的出口压力也会渐渐变低,当注油器出口的油压下降到一定程度的时候,主油泵则会把出现问题的油泵。

200MW汽轮机DEH液压系统典型故障分析及处理

200MW汽轮机DEH液压系统典型故障分析及处理作者:景玉博赵继乐来源:《山东工业技术》2015年第21期摘要:DEH液压调速系统的常见故障对汽轮机正常运行影响重大,轻则负荷波动,重则机毁人亡,因此通过准确的预判和进行针对性的处理,即能够避免企业损失,又能提高经济效益,响应国家节能减排的要求。

本文针对我公司东方汽轮机厂生产的200MW汽轮机所用DEH 系统进行研究,探讨它的的组成、功能和原理,然后分析工作中液压系统的常见故障以及故障的处理。

关键词:汽轮机;DEH液压系统;故障处理DOI:10.16640/ki.37-1222/t.2015.21.0211 DEH系统概述郑州市郑东新区热电有限公司采用东方汽轮机厂生产的C200/140-12.75/0.245/535/535-1型汽轮机,汽轮机DEH系统的主要由两个部分组成,分别为:(1)电子系统部分。

主要包括常规的模件部分,例如EDPF-NT标准机柜、电源分配系统、EDPF-NT模板伺服板和伺服机箱、端子板机箱、OPR操作员站、ENG工程师站、网络集线器等,和专用的模件,如测速模块、伺服模块、同期模块等。

(2)液压系统部分。

主要包括EH油泵、EH循环油泵、油箱、过滤器、冷油器、蓄能器等。

液压系统的另一个组成部分为执行部分,主要的装置有EH油供油系统、油动机、伺服阀(电液的转换器)、电磁阀和LVDT等。

2 汽轮机DEH液压系统典型故障分析及处理(1)EH的系统油压过低故障。

汽轮机在正常的运行过程中系统油压应在14.0±0.5MPa 之间;油压低于11.2±0.2MPa时备用泵联启;油压低于7.8±0.2MPa时汽轮机自动脱扣;油压高于17.0±0.2MPa时溢油阀动作。

1)故障产生的原因。

在DEH液压系统中,当EH的油压快速增加时,就促使系统内部的蓄能器要持续向EH系统进行供油,从而保持DEH液压系统油压的稳定性。

国产200MW汽轮机主油泵入口油压跌落原因及改进

国产200MW汽轮机主油泵入口油压跌落原因及改进

周志平

【期刊名称】《华中电力》

【年(卷),期】1993(000)006

【摘要】1 问题的提出国产200MW汽轮机部分机组在主油泵与启动油泵切换时,当启动油泵出口门接近全关,主油泵入口油压迅速降低,油压几乎到零(表压)。

另外在甩负荷试验和超速试验时,随着转速升高,主油泵入口油压降低,当转速升至3270 r/min,主油泵入口油压降至0.025MPa,甚至到零。

此时主油泵和调速油泵有可能发生汽蚀和进入空气,发生断油烧瓦事故。

对某些200Mw机组,还有可能导致转速失控,严重威胁着机组安全。

【总页数】5页(P80-84)

【作者】周志平

【作者单位】河南电力试验研究所

【正文语种】中文

【中图分类】TM7

【相关文献】

1.200MW汽轮机主油泵油压下跌的技术完善 [J], 李建刚;孙为民;杨义波;常纪红

2.富拉尔基电厂5号机主油泵入口油压低的原因分析及处理措施 [J], 苏莹;王葳;周玉红;赵轶飞

3.200MW汽轮机主油泵入口油压跌落原因及解决方法 [J], 王鹰;戚晓峰;车利民;王薇薇

4.汽轮机超速试验时主油泵入口油压降低问题 [J], 黄懋丁

5.200MW汽轮机组主油泵推力瓦磨损原因分析及改进措施 [J], 姜文鑫

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

200MW汽轮机主油泵入口油压跌落原因及解决方

法

王鹰戚晓峰车利民王薇薇

【摘要】通过射油器及主油泵工作状态的分析,对汽轮机主油泵入口油压试验状态下跌落的原因进行了分析并提出建议。

关键词:汽轮机油系统射油器

0 前言

近几年来,200MW汽轮机在启动试运过程中,时常出现主油泵入口油压跌落以至到零的现象。

这种现象一般在高压启动油泵与主油泵切换过程中以及打闸和超速试验等非正常工况时出现。

这种不正常现象不仅给运行人员造成心理负担,而且如果情况严重可能造成主油泵的气蚀,影响液压调节系统及供油系统的正常工作,给设备造成更大的危害。

为了更清楚地认识系统的工作情况,避免这一问题的发生,解除运行人员对油压波动的顾虑,本文从泵的切换过程,超速实验以及打闸等非正常工况对系统进行分析,特别是对射油器的设计参数的选择及对射油器试验的要求,提出建议。

1 200MW汽轮机供油系统

为了更好的分析200MW汽轮机主油泵入口油压跌落的原因,对系统中各部套更清楚的认识,把供油系统的组成及作用原理作简单的介绍。

1.1 200MW汽轮机供油系统的组成

200MW机组,一般来说采用双射油器的离心式主油泵的供油系统。

整个系统是由主油泵、高压启动油泵、交流润滑油泵、直流事故油泵、双射油器(一台供主油泵入口,另一台供润滑系统)、冷油器、溢油阀、油箱及一些控制阀门组成,系统图如图1所示。

图1 200MW汽轮机供油系统简图

1.2 工作原理

机组在启动前的调节部套静止试验及启动过程中的冲转都由高压启动油泵为整个系统提供动力油。

机组定速后通过切换油泵,由主油泵为系统提供动力油来保证机组的正常运行。

由于主油泵采用离心式油泵虽特性平坦,但自吸能力差,正常工作前必须在入口注满油,为了满足这一需要,采用1号射油器为主油泵入口供油,2号射油器是提供润滑油系统的用油,来满足轴承润滑的需要。

交流润滑泵及直流事故泵是在润滑油压低及事故情况下为润滑系统供油,防止断油烧瓦,造成设备损坏。

2 射油器特性

由于主油泵入口的油压、油量是由射油器提供,因此射油器工作特性的好坏,直接影响主油泵入口的油压及油量。

通过对不同结构、尺寸射油器的多次试验,得出射油器有下列特性(射油器特性曲线如图2所示)

图2 射油器特性曲线

1.存在临界流量点。

即射油器的出口流量达到临界流量点时,流量不再增加而射油器出口压力陡降。

在射油器的结构尺寸一定时,临界流量点的位置也一定,既喷嘴和喉部直径一定时,改变喉部直径临界流量点的位置也改变。

2.射油器喷嘴的工作油压影响射油器特性。

油压的变化使射油器特性曲线上下平移。

工作油压高在射油器出口流量相同的情况下,射油器的出口压头也高。

3.射油器特性曲线与喷嘴到扩散管喉部的距离有关。

距离小特性曲线陡,增大距离则曲线变得平坦。

3 油泵切换过程中主油泵入口油压跌落原因

高压启动油泵和主油泵根据设计,当机组转速达2 950r/min后,主油泵能顺利地自动投入工作,承担供油任务,同时启动油泵能顺利退出处于空载运行状态。

定速3 000r/min后由控制室操作开关,停启动油泵实现自动切换。

通过几个电厂启动运行的实际情况,机组定速3 000r/min后虽主

油泵压头已高于启动油泵压头,已经满足自动切换条件,但从启动油泵的工作状态来看,并没处于空载状态,也就是主油泵没有投入给系统供油。

这主要是因为主油泵出口逆止门没打开而引起的。

逆止门只有在主油泵出口压头高于启动油泵压头,并存在一定的压差情况下,逆止门才能打开,主油泵供油。

这样只有关闭启动油泵出口截门降低压头来实现油泵的切换。

下面通过逆止门结构及射油器特性分析切泵过程中主油泵入口油压下降的原因。

主油泵出口逆止门的实际结构如图3所示。

图3 主油泵出口逆止门结构示意图

逆止门两面的面积比为:1502/1202=1.562 5

设主油泵出口压力p

z >1.562 5p

q

(开启压力)时,逆止门才能打开,

主油泵才能给系统供油,假设p

z =20kgf/cm2,则动力油压p

d

必须由启动

时的20kgf/cm2降至p

d

=20/1.562 5=12.8kgf/cm2主油泵出口逆止门才能

打开,主油泵同高压启动油泵并列运行同时为系统供油。

主油泵正常工

作后恢复p

d

=20kgf/cm2。

此时可通过观察启动油泵电流来判断是否处于空载状态。

由于主油泵入口油压及油量是由1号射油器提供的,主油泵入口油压的波动同射油器的出口压头有直接的联系。

下面分析切泵过程中射油器所处的工作状态。

当机组定速后,主油泵压头已建立,假设主油泵出口逆止门此时打开,则主油泵与高压启动油泵并列运行同时给系统供油,射油器此时工作在A点(见图4)。

如停启动油泵,主油泵大量给系统供油,则射油器为满足主油泵的需要,出口流量也增加,由射油器特性出口压头下降达到正常工作点B,这就实现了自动切换过程。

从这个过程来看主油泵入口油压也会下降,只是下降到设计的正常工作点,而不再继续下降。

图4 射油器在不同工作油压下的特性曲线

但实际机组定速后,主油泵出口压头已建立,主油泵出口逆止门并

没打开,射油器工作在C点,只是通过启动排油阀排出部分油量Q

2。

从

上面对逆止门的分析,只有关启动油泵出口截门使动力油压下降,当p

d

下降到p

z /1.562 5时,逆止门打开。

在p

d

下降过程中,射油器出口压头

也下降由C→D点(图4),逆止门打开后,主油泵和启动油泵同时为系统供油,因此时启动油泵出口压力低,大部分油由主油泵提供,因此射油器出口压头由D→E点,此时停启动油泵,主油泵油量又增加射油器出口压头继续下降由E→F点,当主油泵工作正常后,p

d

恢复射油器特性线向上平移,出口压头升高达到正常工作点B。

从上面分析可知,在油泵切换过程中,射油器始终工作在正常工作点以内,出口流量没达到临界流量,因此主油泵入口油压的下降主要是由于逆止门存在面积比,切换油泵时必须使动力油压下降而引起的。

下降的幅度主要取决于动力油压的变化幅度,甚至由于运行操作不当在逆止门没有打开,启动油泵没有退出时,就停启动油泵,这样必然造成动力油压骤降而射油器出口压力发生剧烈变化,主油泵压力跌落至零而产生不良后果。

4 超速实验及打闸等非正常工况主油泵入口油压跌落原因

1.工况分析。

超速实验过程由于机组转速升高,主油泵转速也随之升高,根据离心泵特性,出口压头也升高,这样就造成了调解系统用油量及1、2号射油器用油量的增加,这样就要主油泵向1号射油器供大量的油。

由射油器的特性可知,在射油器结构一定时,临界流量位置一定,因此在主油泵需大量油时,由于射油器的裕量(正常工作油量到临界流量)小,可能造成射油器在临界状态工作使射油器出口压头跌落,反映到主油泵入口,油压跌落为零。

2.打闸情况。

由于打闸前调节部套在3 000r/min时排油口开度是在设计的空负荷位置,而打闸后调节部套在瞬间排油口突然开到最大,因此这一瞬间调节油量剧增,油动机回油不能及时回到主油泵入口,所需流量全部由射油器提供,使1号射油器处于临界流量工作状态而使主油泵入口油压跌落。

5 主油泵人口油压跌落的解决方法及建议

1.修改主油泵出口逆止门使其面积比减小,最好由面接触改为线接触,使其能实现油泵的自动切换。

现已对逆止门进行了修改,Φ150mm直径改为Φ120+(4~5)mm,但如果启动油泵油压高,与主油泵特性不匹配,也不能实现自动切换,这就要求运行操作人员关启动油泵出口截门时,注意观察启动电流是否下降来判断启动油泵是否处于轻载或空载运行状态然后停启动油泵。

2.改善射油器特性,使其平坦,并且使临界流量满足超速试验、打闸等非正常工况的需要。

射油器的设计时,射油器的出口流量及出口压头都选择正常工作点时的出口流量及出口压头,这样势必造成射油器的裕量小。

通过对几个电厂射油器的改造,加大射油器的喉部尺寸,可以增大射油器临界流量。

这也可以通过文献1射油器的近似计算进行分析: 由文献[1]:

压头比m=h

1/h

2

压头比与引射系数q的关系:

m=(1+q)2(1/ξ*α

)2喉部面积与引射系数关系:

F 1/F

=(1+q)2

式中h

1

——喷嘴工作油压压头

h

2

——射油器出口压头

ξ——扩压管工作系数

α

——喷嘴流量系数

F

1

——扩压管喉部面积

F

——喷嘴出口面积

由上面关系可知,F

1

增加,q也增加,即在相同的喷嘴直径下,射

油器的出口流量也增加。

F

1

增加,m也增大,在相同的工作油压下,射

油器出口压头h

2减小。

实质上F

1

加大,就是把射油器设计的出口流量及

出口压头不是选在设计的正常工作点,而是选择在机组在非正常工况需油量最大且保证主油泵入口油压高于透平油的饱和蒸汽压0.34kgf/cm2的工作点。

这样就可以保证主油泵在特殊工况不被气蚀,而安全可靠运行。

根据文献[1]、文献[2]和通过现场对射油器的改造认为射油器的喉嘴距选择1.8倍的喉部直径,射油器的特性平坦,对主油泵的适应能力强。

3.建议对射油器试验时,应做出射油器的特性曲线,确定临界流量点的位置,这样就可以知道射油器是否能满足机组特殊工况的要求。