涂层厚度检测记录

涂层厚度检测记录簿

监理工程师: 2012年 12月04日

涂层厚度检测记录

工程名称

市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

环氧磷酸锌底漆

涂装遍数

1

设计厚度

60μm

允许偏差

≥0μm

施工温度

8~10℃

产品名称

10

10

100%

2

底板

168

159

169

178

175

176

169

178

172

176

10

9

90%

3

悬臂

174

165

168

175

169

159

179

162

175

174

10

9

90%

检查结论

合格

施工员: 2012年 12月04日

合格

检验员: 2012年 12月04日

检查合格,申请进入下道工序。

质量部: 2012年 12月04日

22联B段

执行标准

JTG/TF50-2011、JTG F80/1-2004

相对湿度

60%

检查部位

钢箱梁外表面,腹板、底板、悬臂

检查日期

2012年 12月06日

序号

检查

部位

涂层检测处厚度值(单位: μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

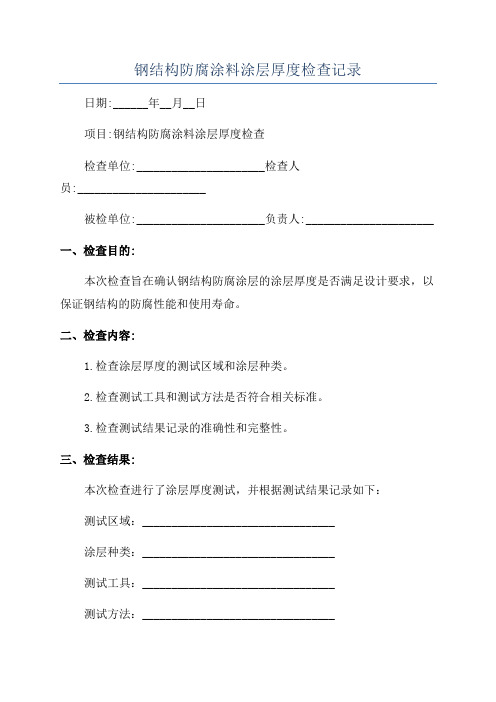

钢结构防腐涂料涂层厚度检查记录

钢结构防腐涂料涂层厚度检查记录日期:______年__月__日项目:钢结构防腐涂料涂层厚度检查检查单位:______________________检查人员:______________________被检单位:______________________负责人:______________________一、检查目的:本次检查旨在确认钢结构防腐涂层的涂层厚度是否满足设计要求,以保证钢结构的防腐性能和使用寿命。

二、检查内容:1.检查涂层厚度的测试区域和涂层种类。

2.检查测试工具和测试方法是否符合相关标准。

3.检查测试结果记录的准确性和完整性。

三、检查结果:本次检查进行了涂层厚度测试,并根据测试结果记录如下:测试区域:_________________________________涂层种类:_________________________________测试工具:_________________________________测试方法:_________________________________测试结果记录如下:序号测试位置测试值(mm) 设计要求(mm) 是否合格...四、不合格处理:若测试结果显示涂层厚度不符合设计要求,则需采取以下措施进行处理:1.针对涂层厚度不足的位置,根据设计要求重新进行涂覆,直至达到要求的涂层厚度。

2.对于超过设计要求的涂层厚度,进行修正,使其符合设计要求。

3.对于不合格的涂层面积较大的情况,需要重新进行涂层工程,确保整个钢结构的防腐性能。

五、检查人员签名:检查人员:______________________日期:______年__月__日被检单位负责人:______________________日期:______年__月__日六、检查总结:本次检查结果显示,钢结构防腐涂层厚度符合设计要求,涂层质量良好。

但还需注意以下几点:1.对于潜在的涂层腐蚀区域,需要加强巡检和维护工作,确保涂层的长期有效性。

涂层厚度检测记录

涂层厚度检测记录项目名称:涂层厚度检测检测单位:XXX公司检测时间:20XX年XX月XX日一、背景介绍涂层是一种常用的工业防腐材料,广泛应用于建筑、船舶、桥梁等领域。

涂层厚度是决定涂层防腐性能的重要参数。

本次检测旨在对已施工涂层的厚度进行定量测量,以评估其防腐性能和质量。

二、检测目的1.确定涂层厚度是否符合设计要求;2.评估涂层质量和防腐性能;3.为后续施工提供工艺控制和质量控制参考。

三、检测方法本次涂层厚度检测采用了非破坏性测试方法,结合万能铅尺和超声波测量仪器进行测量。

万能铅尺主要用于对平面表面涂层的厚度进行测量,而超声波测量仪主要用于对不规则表面涂层的厚度进行测量。

四、检测内容1.对涂层表面进行全面观察,并记录涂层存在的缺陷情况,如气泡、嵌杂物等;2.使用万能铅尺对平面表面涂层进行厚度测量,并记录测量结果;3.使用超声波测量仪对不规则表面涂层进行厚度测量,并记录测量结果;4.对涂层进行风刮检测,使用铅笔或金属物体轻刮涂层表面,观察涂层是否有剥离现象,并记录结果;5.对涂层进行耐候性测试,将部分涂层样品暴露在户外环境,观察其经过一段时间后的变化,并记录结果。

五、检测结果1.涂层厚度测量结果如下表所示(单位:μm):测量点,1,2,3,4,5--------,---,---,---,---,---位置,A,B,C,D,E万能铅尺测量结果,350,370,380,350,360超声波测量仪测量结果,360,380,380,340,3502.涂层存在的缺陷如下:-涂层表面气泡:10处;-涂层表面嵌杂物:5处。

3.风刮检测结果:-涂层表面出现部分剥离现象,剥离面积约占总面积的5%。

4.耐候性测试结果:-经过3个月的户外暴露,涂层无明显变化,防腐性能良好。

六、结论与建议1.涂层厚度符合设计要求,提供了良好的防腐保护;2.鉴于涂层表面存在气泡和嵌杂物,建议加强工艺控制,减少涂层缺陷的产生;3.风刮检测发现涂层存在剥离现象,建议对剥离部位进行修复,确保涂层的完整性和防腐性能;4.耐候性测试结果良好,涂层具备较好的耐候性能。

除锈 油漆涂层厚度检查记录表

工程名称: 湖北襄阳安华纺织有限责任公司成品仓库 涂料、涂装遍数、涂层厚度均应符合设计要求,当设 计对涂层无要求时,涂层干漆膜总厚度:室外为150μ m,室内为125μ m,允许偏差-25μ m(14.2.2) 室内 涂装遍数 干漆膜厚度 允许偏差 抽查构件 编号 1 2 3 数量 1 -3 -2 -2 2 -2 -3 -4 -5μ m/遍 检测平均值(μ m) 3 -1 -1 -1 4 -1 -1 -1 5 -2 -1 -2 无 清晰完成 不应有误涂、漏涂、涂 当结构处有腐蚀介质环 层不应脱皮和返锈等, 境或外露且设计有要求 构件的标志、标记 涂层应均匀、无明显皱 时,应进行涂层附着力 和标号应清晰完整 皮、流坠、针脚和气泡 试验,涂层完整程度达 等。 到70%以上。 构件表面

构件名称:

涂装完成后构件 的标志等 涂层附着力测试

检查项目

班组长:

质检员::1、按构件数抽查10%,同类构件不少于3件(每件测量5处,每次的数值为3个相距50MM测点涂层干漆膜厚度的平均值) 2、构件表面:涂装完成构件的标志等为全数检查; 3、涂层附着力测试:按构件数量抽查1%,不少于3件,每件测3处;4、14.2.2条检查内容为强制性条件。

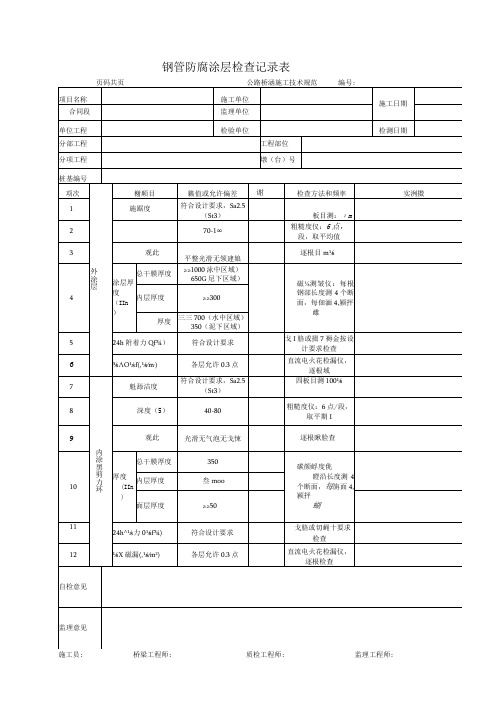

钢管防腐涂层检查记录表

≥≥1000泳中区域)

650G尼下区域)

磁⅛测皱仪:每根钢部长度测4个断面,每佃湎4,颍抨

雌

内层厚度

≥≥300

厚度

三三700(水中区域)

350(泥下区域)

5

24h附着力Qf¾)

符合设计要求

戈I胳或掇7褥金按设计要求检查

6

⅜ΛO⅛f(,⅛∕m,)

各层允许0.3点

直流电火花检漏仪,逐根域

7

内涂黑剪力环

项目名称

施工单位

施工日期

合同段

监理单位

单位工程

检验单位

检测日期

分部工程

工程部位

分项工程

墩(台)号

桩基编号

项次

外涂层

榭顺目

籁值或允许偏差

谢

检查方法和频率

实洌擞

1

施踞度

符合设计要求,Sa2.5(St3)

板目测:ιm

2

70-1∞

粗糙度仅:6点,段,取平均值

3

观此

平整光滑无领建娘

逐根目m⅛

4

涂层厚度(IIn)

12

⅛X磁漏(,⅛∕m2)

各层允许0.3点

直流电火花检漏仪,逐根检查

自检意见

监理意见

钢管防腐涂层检查记录表

页码共页公路桥涵施工技术规范编号:

施工员:

桥梁工程师:

质检工程师:

监理工程师:

魁舔洁度

符合设计要求,Sa2.5(St3)

四板目测100⅛

8

深度(5)

40-80

粗糙度仪:6点/段,取平期I

9

观此

光滑无气泡无戈悚

逐根瞅脸查

10

厚度(IIn)

涂层厚度检测记录

涂层厚度检测记录1.检测目的本次检测旨在对涂层的厚度进行测试,以确认其是否符合预定要求。

通过记录涂层的真实厚度,我们可以评估涂层的质量,并确定是否需要进行调整或修正。

2.检测方法涂层厚度测试可采用多种方法,本次我们选择了无损测试方法。

通过无损测试,我们可以对涂层进行检测,而无需破坏或取样,从而确保涂层的完整性。

3.测试设备本次测试采用了X射线荧光光谱仪,该设备能够快速分析并记录涂层的成分和厚度。

4.测试步骤(1)准备工作:确保测试设备处于正常工作状态,并校准仪器以确保准确的测试结果。

(2)试样准备:选择合适的试样进行测试,并确保试样表面干净无尘。

(3)测试位置选择:根据要求选择多个测试点进行测试,以获取全面的涂层厚度数据。

(4)测试操作:操作设备进行测试,将仪器靠近试样表面进行测试,获取涂层元素和厚度的数据。

(5)数据记录:将测试得到的数据记录下来,包括每个测试点的位置、涂层厚度和成分等信息。

5.测试结果通过对试样的多个测试点进行测试,我们得到了如下涂层厚度数据:测试点1:涂层厚度为50μm,成分为聚合物材料、钛氧化物等。

测试点2:涂层厚度为55μm,成分为聚合物材料、钛氧化物等。

测试点3:涂层厚度为53μm,成分为聚合物材料、钛氧化物等。

测试点4:涂层厚度为52μm,成分为聚合物材料、钛氧化物等。

6.数据分析根据测试结果,我们可以看出涂层的厚度在50-55μm之间,整体上符合预定的要求。

涂层的成分主要由聚合物材料和钛氧化物等组成,符合预期的材料成分。

7.结论根据本次涂层厚度测试的结果,我们认为涂层的质量符合预定要求。

然而,为了进一步确认涂层的质量,建议进行更多的测试和检查,以便持续监控和评估涂层的性能。

8.改进建议在今后的检测中,可以考虑增加更多的测试点,以获得更全面的涂层厚度数据。

同时,也可以使用其他测试方法进行验证,以确保测试结果的准确性和可靠性。

9.附件本次检测记录的附件包括测试数据表格、测试设备使用记录和校准记录等。

涂层测厚数据记录表

区域10M2测点10M2厚度1(μm )厚度 2(μm )厚度3(μm )平均厚度(μm)五点平均厚度(μm )备注区域10M2测点10M2厚度1(μm )厚度 2(μm )厚度3(μm )平均厚度(μm)五点平均厚度(μm )备注147424143.3142414944.0242384642.024*******.7342465146.3342424543.0439454041.3446474546.0546564348.3540464744.3147414644.7149443944.0245464746.024*******.7342434242.3336514644.3441464744.7441575149.7539494042.7548475249.044.846.3 说明:1、选择若干区域,每块区域面积为10cm2,每一单独区域不得断开,检查区域的面积的总和应不小于总面积的5%; 2、在每块区域任意5个面积为100 cm2的正方形,并在正方形里选择三点进行测量,结果取平均值;3、允许有15%的读数可低于规定值,但每一单独读数不得低于规定值的85%。

三四44.344.1一二处理意见检测人确认人检测日期确认日期填表日期201-12-3记录格式编号涂层测厚数据记录表类别:第一道底漆 (金森火炬管线)标准厚度40 µm区域10M2测点10M2厚度1(μm )厚度 2(μm )厚度3(μm )平均厚度(μm)五点平均厚度(μm )备注区域10M2测点10M2厚度1(μm )厚度 2(μm )厚度3(μm )平均厚度(μm)五点平均厚度(μm )备注188829187.0184879588.7282947884.7289918287.3383948286.3384798482.3485829186.0476818079.0586937986.0584828383.0181948386.0185828383.3295888288.3284859287.0387859288.0378848181.0483879287.3492828787.0582858483.7576878783.384.184.3 说明:1、选择若干区域,每块区域面积为10cm2, 每一单独区域不得断开,检查区域的面积的总和应不小于总面积的5%; 2、在每块区域任意5个面积为100 cm2的正方形,并在正方形里选择三点进行测量,结果取平均值;3、允许有15%的读数可低于规定值,但每一单独读数不得低于规定值的85%。

“涂层厚度检测记录 ”填写说明

12

1

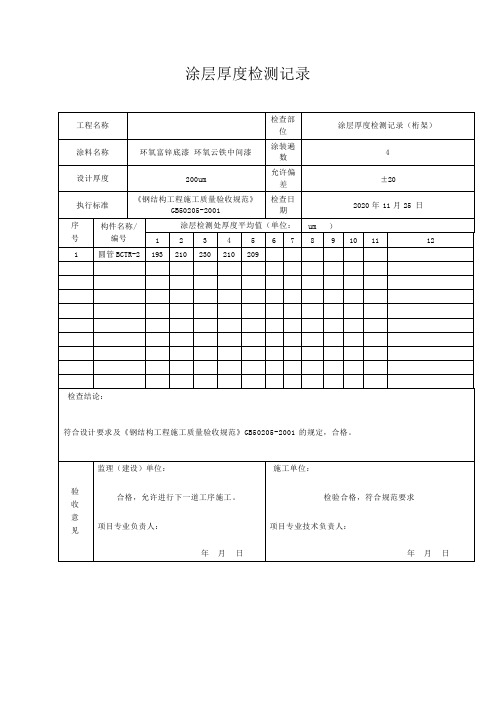

圆管BCTR-2

193

210

230

210

209

检查结论:

符合设计要求及《钢结构工程施工质量验收规范》GB50205-2001的规定,合格。

验收意见

监理(建设)单位:

合格,允许进行下一道工序施工。

项目专业负责人:

年月日

施工单位:

检验合格,符合规范要求

项目专业技术负责人:

年月日

“涂层厚度检测记录”填写说明

4.“涂层检则处厚度平均值”栏中的”单位:处填写“um”或“mm”。

涂层厚度检测记录

工程名称

检查部位

涂层厚度检测记录(桁架)

涂料名称

环氧富锌底漆 环氧云铁中间漆

涂装遍数

4

设计厚度

200um

允许偏差

±20

执行标准

《钢结构工程施工质量验收规范》GB50205-2001

检查日期

2020年11月25 日

序号

构件名称/编号

涂层检测处厚度平均值(单位:

um)

12Leabharlann 3456

7

8

9

10

1.此表用于钢构件涂层厚度测试检查记录。

2.对防腐涂料、涂装遍数、涂层厚度均符合设计要求;对防火涂料,薄涂型防火涂料的涂层厚度应符合有关耐火极限的设计要求,厚涂型防火涂料涂层的厚度,80%以上面积应符合有

关耐火极限的设计要求,且最薄处厚度不应低于设计要求的85%。

3.检查数量按同类构件数抽查10%,且均不应少于3件。

014防火涂层厚度检测原始记录

河北宏星检测技术服务有限责任公司

防火涂层厚度检测原始记录HBHX/YSJL014-2016A-0

第页共页工程名称统一编号

委托单位委托日期

样品名称检测日期

设计涂层

厚度μm

环境温度

仪器设备TT270A涂层测厚仪()量程0-1250μm,精度0.1μm。

样品状态

构件名称检测位置

厚度测量值(μm)同一截面

厚度平均

值μm占设

计厚度百

分比

所有测

点厚度

平均值

μm t

1

t

2

t

3

t

平均

依据标准《钢结构现场检测技术标准》GB50621-2010 《钢结构防火涂料应用技术规程》CECS24-1990

标准要求同一截面各测点厚度平均值≥设计厚度的85%,且所有测点厚度平均值≥设计厚度。

检测结论

审核:检测:。

结构防腐涂料涂层厚度检查记录

结构防腐涂料涂层厚度检查记录1.项目信息:项目名称:施工单位:检测单位:检测日期:2.检测工具:测厚仪型号:测温仪型号:3.试验设备:刷子螺旋混合器贴纸计量筒4.检测点设置:根据结构体的形状和大小,合理设置检测点。

大型平面结构体每15平方米设置一个检测点,大型结构体每20个墙面设置一个检测点。

小型结构体每10个墙面设置一个检测点。

5.检测前准备工作:5.1检测前,将结构表面的杂物、尘土清洗干净,确保表面干燥。

5.2检测前,将要检测的区域进行标记,方便后续数据整理。

6.检测步骤:6.1使用测厚仪,根据仪器说明书对仪器进行校准。

6.2将测厚仪传感器垂直贴附于结构表面,确保贴附牢固。

6.3根据结构防腐涂料涂层的要求,选择检测点开始测量。

6.4在每个检测点上,使用测厚仪测量至少三次,将测量结果记录在数据表格中。

7.检测结果记录:7.1记录每个检测点的实测涂层厚度。

7.2结合设计要求,计算涂层厚度与设计要求涂层厚度的偏差。

8.施工问题记录:8.1检测过程中发现施工不合格、缺陷等问题,及时记录。

8.2若发现施工问题,要及时通知施工单位,并将问题记录在书面文件中。

9.结果分析和处理:9.1将涂层厚度检测结果汇总,计算平均涂层厚度。

9.2若涂层厚度超过设计要求,需对施工单位进行整改,并进行复测。

9.3若涂层厚度低于设计要求,需对施工单位进行整改,并进行复测。

10.数据保存:10.1将检测记录整理成文件,并按项目进行保存。

10.2根据需要,将检测记录上报给相关单位或人员,并保存备份。

以上即是一份结构防腐涂料涂层厚度检查记录,关键是要准确测量、详细记录,并根据检测结果进行相应的处理。

及时发现和解决问题,能够保证结构物的长久使用。

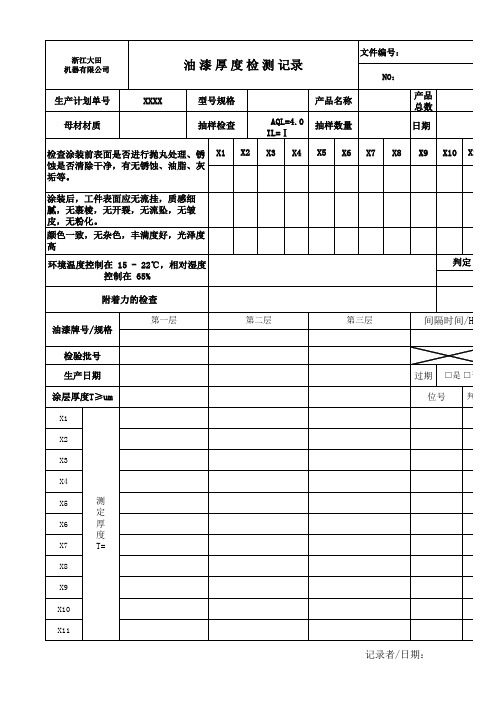

油 漆 厚 度 检 测 记录

判定

第二层

第三层

油漆牌号/规格 检验批号 生产日期 涂层厚度T≥um

X1 X2 X3 X4 X5 X6 X7 X8 X9 X10 X11

间隔时间/H

过期

□是 □否 判定

位号

测 定 厚 度 T=

记录者/日期:

X11

判定

间隔时间/H

□是 □否 判定

浙江大田 机器有限公司 内

文件编号:

油 漆 厚 度 检 测 记录

NO样检查 X1 X2 AQL=4.0 IL=Ⅰ X3 X4

产品名称 抽样数量 X5 X6 X7 X8

产品 总数 日期 X9 X10 X11

检查涂装前表面是否进行抛丸处理、锈 蚀是否清除干净,有无锈蚀、油脂、灰 垢等。 涂装后,工件表面应无流挂,质感细 腻,无裹棱,无开裂,无流坠,无皱 皮,无粉化。 颜色一致,无杂色,丰满度好,光泽度 高 环境温度控制在 15 - 22℃,相对湿 度控制在 65% 附着力的检查

钢结构防火涂料涂层质量检查记录

钢结构防火涂料涂层质量检查记录日期:xxxx年xx月xx日地点:xxxx项目一、前期准备工作1.将施工地点进行清理,确保无杂物及灰尘。

二、施工环境检查1.检查施工场地的温度和湿度,确保符合涂料施工要求。

2.检查场地通风情况,确保施工过程中有良好的通风。

三、涂料质量检查1.检查涂料容器是否密封完好,无任何破损或渗漏现象。

2.应根据涂料的类型、规格、颜色等与设计文件要求一致。

3.检查涂料的生产日期和保质期,确保在有效期内。

4.根据涂料的技术参数,检查涂料的PH值、固含率、密度等,确保符合要求。

四、涂装准备检查1.检查钢结构表面是否平整、干燥、清洁,并去除锈蚀、油污等异物。

2.检查涂装前是否进行了防腐处理,如除锈、除油等。

五、施工过程质量检查1.涂料搅拌:检查涂料在使用前是否进行了充分的搅拌,确保均匀混合。

2.涂料施工:检查施工人员的操作技术,确保涂料均匀、厚度一致,无滴漏、起泡、积聚等现象。

3.涂料干燥:根据涂料的干燥时间要求,检查涂料经过了充分的干燥时间。

六、涂装成品质量检查1.涂料厚度:使用涂料测厚仪检测涂层厚度,确保符合设计要求。

2.涂装表面质量:用肉眼检查涂层表面是否平整、光滑,无明显色差、气泡、麻点、破裂等缺陷。

七、检测记录1.记录涂料的品名、生产批号、规格、施工日期等基本信息。

2.记录施工人员的姓名、资质等相关信息。

3.填写涂料质量和施工过程的检查结果,将不符合的情况进行记录,包括问题描述、问题原因、整改措施等。

4.根据检测结果,对涂料质量和施工过程进行评估,得出合格或不合格的结论。

八、不合格处理1.对于发现的不合格情况,及时采取整改措施,并记录整改过程。

2.对整改后的涂料质量和施工过程进行重新检测,确保合格。

以上是钢结构防火涂料涂层质量检查记录的一般内容,具体可根据现场情况和要求进行调整。

通过严格的质量检查,确保防火涂料施工质量符合要求,提高钢结构的防火性能和安全性。

钢结构防腐涂料涂层厚度检查记录

钢结构防腐涂料涂层厚度检查记录日期:XXXX年XX月XX日地点:XXXX工地施工单位:XXXX有限公司监理单位:XXXX有限公司一、检查目的本次检查旨在确认在钢结构防腐涂料施工过程中,涂层的平均厚度是否符合设计要求,并提供合格的涂层厚度检查报告。

二、检查人员检查人员包括:施工单位现场负责人、监理单位现场工程师和本次检查的记录员。

三、检查工具和设备准备1.钢结构涂层厚度测量仪器(如电子涂层测厚仪)2.打尺或钢尺3.涂层厚度检查记录表格四、检查程序1.在施工前,检查人员查看设计图纸和规范要求,明确涂层的设计厚度和涂装方式。

2.施工单位进行钢结构防腐涂料施工。

3.检查人员在施工过程中进行随机抽样观察,并记录涂层施工情况,如铺涂方式、涂层是否均匀等。

4.在涂层施工完成后,检查人员使用涂层厚度测量仪器在不同位置进行涂层厚度测量,确保涂层的平均厚度符合设计要求。

5.根据测量结果,填写涂层厚度检查记录表格,包括涂层位置、测量数值、设计要求、合格情况等。

6.报告检查结果,并提出建议或要求,如对涂层不合格的位置进行修补或重新涂装。

五、检查结果根据本次涂层厚度检查,得出以下结论:1. 涂层平均厚度符合设计要求的位置:XXXX面积为XXX平方米,涂层平均厚度为XXX mm,合格。

2. 涂层平均厚度不符合设计要求的位置:XXXX面积为XXX平方米,涂层平均厚度为XXX mm,不合格。

根据规范要求,需要对该部分进行修补或重新涂装。

六、建议和要求1.施工单位应根据检查结果,对涂层不合格的位置进行修补或重新涂装,以确保涂层厚度符合设计要求。

2.监理单位应持续监督施工单位的涂层施工工艺,确保涂层施工质量符合规范要求。

七、备注本次检查记录仅涉及涂层厚度的检查。

不包括涂层的粘附力、硬度、耐磨性等其他性能的检查。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

176

10

9

90%

3

悬臂

174

165

168

175

169

159

179

162

175

174

10

9

90%

检查结论

合格

施工员:2012年12月04日

合格

检验员:2012年12月04日

检查合格,申请进入下道工序。

质量部:2012年12月04日

合格,同意进行下道工序施工。

监理工程师:2012年12月04日

涂层厚度检测记录

涂层厚度检测记录

工程名称

成都市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

环氧磷酸锌底漆+环氧云铁面漆

涂装遍数

2

设计厚度

(60)100μm

允许偏差

≥0μm

施工温度

8~10℃

产品名称

22联B段

执行标准

JTG/TF50-2011、JTGF80/1-2004

允许偏差

≥0μm

施工温度

8~10℃

产品名称

22联B段

执行标准

JTG/TF50-2011、JTGF80/1-2004

相对湿度

60%

检查部位

伸缩缝处钢箱梁端头

检查日期

2012年12月04日

序号

检查

部位

涂层检测处厚度值(单位:μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

1

梁端头

212

202

215

198

底板

63

57

62

68

65

63

67

62

63

62

10

9

90%

3

悬臂

63

61

63

67

69

64

58

64

68

69

10

9

90%

检查结论

合格

施工员:2012年12月02日

合格

检验员:2012年12月02日

检查合格,申请进入下道工序。

质量部:2012年12月02日

合格,同意进行下道工序施工。

监理工程师:2012年12月02日

相对湿度

60%

检查部位

钢箱梁内表面,腹板、底板、顶板、横隔板

检查日期

2012年12月06日

序号

检查

部位

涂层检测处厚度值(单位:μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

1

腹板

168

162

169

175

175

164

168

162

174

178

10

10

100%

2

底板

171

162

163

174

168

164

合格,同意进行下道工序施工。

监理工程师:2012年12月06日

涂层厚度检测记录

工程名称

成都市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

环氧富锌底漆

涂装遍数

1

设计厚度

60μm

允许偏差

≥0μm

施工温度

8~10℃

产品名称

质量部:2012年12月06日

合格,同意进行下道工序施工。

监理工程师:2012年12月06日

涂层厚度检测记录

工程名称

成都市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

环氧富锌底漆、环氧云铁中间漆、丙烯酸聚氨酯面漆

涂装遍数

264

10

10

100%

2

底板

271

273

271

269

264

268

274

271

276

275

10

10

100%

3

悬臂

273

275

274

271

272

271

274

276

274

271

10

10

100%

检查结论

合格

施工员:2012年12月06日

合格

检验员:2012年12月06日

检查合格,申请进入下道工序。

质量部:2012年12月06日

工程名称

成都市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

环氧磷酸锌底漆

涂装遍数

1

设计厚度

60μm

允许偏差

≥0μm

施工温度

8~10℃

产品名称

22联B段

执行标准

JTG/TF50-2011、JTGF80/1-2004

相对湿度

质量部:2012年12月02日

合格,同意进行下道工序施工。

监理工程师:2012年12月02日

涂层厚度检测记录

工程名称

成都市“两快两射两环”项目二环路西段工程项目EPC3合同段

施工单位

中国航空港建设第九

工程总队

分项工程名称

钢箱梁制造

专业分包单位

涂料名称

(底漆)环氧云铁中间漆

涂装遍数

3

设计厚度

(80)120μm

69

69

63

75

64

68

62

10

10

100%

4

横隔板

59

62

69

65

64

68

74

75

71

65

10

9

90%

检查结论

合格

施工员:2012年12月02日

合格

检验员:2012年12月02日

检查合格,申请进入下道工序。

质量部:2012年12月02日

合格,同意进行下道工序施工。

监理工程师:2012年12月02日

检查部位

伸缩缝处钢箱梁端头

检查日期

2012年12月06日

序号

检查

部位

涂层检测处厚度值(单位:μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

1

梁端头

313

320

207

322

317

335

320

321

315

330

10

10

100%

检查结论

合格

施工员:2012年12月06日

合格

检验员:2012年12月06日

60%

检查部位

钢箱梁内表面,腹板、底板、顶板、横隔板

检查日期

2012年12月02日

序号

检查

部位

涂层检测处厚度值(单位:μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

1

腹板

68

71

74

69

65

59

78

71

65

63

10

9

90%

2

底板

62

67

59

64

67

65

68

66

61

64

10

9

90%

3

顶板

62

63

71

176

179

168

164

10

10

100%

3

顶板

174

169

168

162

174

179

175

172

168

163

10

10

100%

4

横隔板

175

178

162

174

173

176

167

162

163

168

10

10

100%

检查结论

合格

施工员:2012年12月06日

合格

检验员:2012年12月06日

检查合格,申请进入下道工序。

检查部位

伸缩缝处钢箱梁端头

检查日期

2012年12月02日

序号

检查

部位

涂层检测处厚度值(单位:μm)

实测点数

合格点数

合格率

1

2

3

4

5

6

7

8

9

10

1

梁端头

93

86

84

82

91

89

96

79

87

92

10

9

100%

检查结论

合格

施工员:2012年12月02日

合格

检验员:2012年12月02日

检查合格,申请进入下道工序。

相对湿度

60%

检查部位