换热器出口温度设置

板式换热器设计温差原则

板式换热器设计温差原则同学们!今天咱们来聊聊板式换热器设计温差原则这个听起来有点复杂,但其实很有趣的话题。

咱们得搞清楚啥是板式换热器。

简单说,板式换热器就像是一个超级高效的热交换小能手,能让两种不同温度的流体在里面来来回回地跑,然后实现热量的传递。

那在设计板式换热器的时候,温差原则可是非常重要的哦!这就好比咱们搭积木,得按照一定的规则来,不然这“积木房子”可就容易塌啦。

温差原则的第一个要点就是要合理设置冷热流体的进出口温度差。

比如说,如果温差太小,那换热器的换热效果可能就不太理想,就好像你用小火慢慢煮水,半天都烧不开。

但要是温差太大呢,又可能会带来一些问题,比如说对换热器的材料要求会特别高,成本也就跟着上去啦,而且还可能会影响换热器的使用寿命。

给大家举个例子哈,假如咱们要设计一个用来冷却工业设备的板式换热器,如果把冷水的进口温度设得太低,和热流体的温差特别大,虽然冷却效果可能一下子看起来很棒,但长期这样,换热器可能会因为受不了这么大的温差变化而出现故障。

在考虑温差原则的时候,还得注意流体的性质。

不同的流体,它们的传热性能、比热容啥的都不太一样。

比如说,油和水,它们的传热特性就差别很大。

所以在设计温差的时候,就得根据流体的这些特性来调整,不能一概而论。

实际的工作环境也得考虑进去。

要是换热器工作的地方温度变化特别大,或者压力不稳定,那在设计温差的时候就得留有余地,不能把温差定得太死,不然稍微有点环境变化,换热器就可能“罢工”啦。

再比如说,如果这个换热器是用在一个长期连续运行的系统里,那温差的设计就得更谨慎,要保证它能稳定可靠地工作,不能三天两头出毛病。

板式换热器设计温差原则可不是随随便便就能定下来的。

得综合考虑好多因素,像冷热流体的温度、性质,工作环境,还有成本、使用寿命等等。

只有把这些都考虑周全了,咱们设计出来的板式换热器才能高效稳定地工作,为咱们的生产生活服务。

换热器出口温度单回路控制讲解

目录目录 (1)1、概述 (2)1.1设备的分类 (2)1.2换热设备的换热目的 (2)1.3 换热器的组成 (3)1.4 换热器的工作原理 (3)2、换热器温度控制原理以及控制方案的确定 (4)3、被控对象特性研究 (6)3.1 被控变量的选择 (6)3.2 操纵变量的选择 (6)3.3 被控对象特性 (6)4、过程检测控制仪表的选用 (8)4.1 测温元件及变送器 (8)4.2 执行器 (10)4.3 调节器 (12)4.4、仪表型号清单列表 (13)5、系统方块图 (14)6、调节控制参数,进行参数整定及系统仿真,分析系统性能 (14)6.1调节控制参数 (14)6.2 PID参数整定及系统仿真 (15)6.3 系统性能分析 (18)7、课程设计结论 (19)8、参考文献 (20)1、概述换热器又叫做热交换器(heat exchanger),是化工、石油、动力、食品及其它许多工业部门的通用设备,在生产中占有重要地位。

本次课程设计我要完成换热器出口温度单回路控制系统设计,单回路控制系统又称简单控制系统,是指由一个控制对象(换热器)、一个检测元件及变送器(温度传感器)、一个调节器(PID)和一个执行器(阀门)所构成的闭合系统,方框图如下:F干扰作用参比信号(设定点)控制信号操纵变量 (干扰变量)Ys 偏差e u m 被控变量Y -Ym图1、单回路控制系统方框图其中,被控变量:温度;操纵变量:流量[1]。

1.1设备的分类根据不同的使用目的,换热器可以分为四类:加热器、冷却器、蒸发器、冷凝器。

按照传热原理和实现热交换的形式不同可以分为间壁式换热器、混合式换热器、蓄热式换热(冷热流体直接接触)、有液态载热体的间接式换热器四种。

在石油、化工生产中间壁式换热器应用的最为广泛。

按冷、热流体进行热量交换的形式分为两类:一类是在无相变情况下的加热或冷却,另一种是在相变的情况下的加热或冷却。

按传热设备的结构形式来分,则有列管式、蛇管式、夹套式和套管式等[1]。

气气换热器进出口温度差

气气换热器进出口温度差气气换热器(air-to-air heat exchanger)是一种常用的热交换设备,用于在不同流体之间传递热量。

在工业和生活中,气气换热器被广泛应用于空调系统、暖通系统、工业生产过程中的废热回收等领域。

而气气换热器进出口温度差则是评估其性能的重要指标之一。

本文将以“气气换热器进出口温度差”为中心,围绕其意义、影响因素以及优化措施展开讨论。

首先,我们来看一下气气换热器进出口温度差的意义。

进出口温度差主要反映了气气换热器内部传热的效果。

温度差越大,说明换热器的传热效果越好,热量被更充分地传递。

而当进出口温度差较小时,则意味着换热器的传热效率较低,需要更大的表面积或更长的传热时间来实现所需的热量传递。

因此,进出口温度差的大小直接关系到气气换热器的热传递效果和能耗。

其次,我们来探讨一下影响气气换热器进出口温度差的因素。

首先,流体的传热性质是影响温度差的关键因素之一。

传热性质包括流体的热导率、比热容等,不同的流体在相同的工况下,其传热性质会有所差异,从而影响进出口温度差。

其次,气气换热器的设计参数也会对温度差产生影响。

例如,换热器的表面积、传热介质的流速等都会影响传热效果,从而影响进出口温度差的大小。

另外,气气换热器的工况条件,如进出口温度、流量等也会对温度差产生一定的影响。

为了优化气气换热器进出口温度差,我们可以采取一些措施。

首先,可以通过优化换热器的结构设计来提高进出口温度差。

例如,增加换热器的表面积,可以增加热量的传递面积,从而提高传热效果。

其次,可以通过调整流体的流速来控制温度差。

流速过大或过小都会导致传热效果不理想,因此需要通过合理的流速设计来实现最佳的进出口温度差。

此外,还可以通过优化传热介质的选择来提高进出口温度差。

选择传热性能较好的流体,可以提高换热器的传热效果,从而增大温度差。

最后,合理控制气气换热器的工况条件也是提高进出口温度差的重要手段。

通过调整进出口温度和流量等参数,可以实现最佳的传热效果,从而使进出口温度差达到最大化。

地埋管地源热泵地埋管换热器最佳出口温度的确定_secret

b

t(rb ,

)-t0=

ql 4

I ( rb2 4a

)

(2)

式中 I (x) 分;t0

为大地初始温度;ql

为线热源提供的恒定热流;

a 为土壤的导温系数。

孔壁 rb处的过余温度为

b

t(rb ,

)-t0=

ql 4

I ( rb2 4a

)

(3)

根据能量守恒方程,联立式(1)~(3),用 MATLAB 编程即可以求出单位管长每一天

土壤源热泵 98.16 14.72 10.8 15 138.68

注:初投资中未包括土壤源热泵地下换热器的投资。

(万元)

空气源热泵 166 24.9 0 16

206.9

地下换热器的投资费用可以按 80 元/米井深来计算,不同的地下换热器夏季出口温度

对应的土壤源热泵总投资见表 2。

5.2 运行成本的比较

0

2

4

6

8

10

地热换热器设计出口温度(℃)

图 4 冬季埋管长度百分比

夏季耗电量(kwh)

4.5

4

3.5

3

2.525

30

35

40

45

地热换热器设计出口温度(℃)

换热器设计出口温度(℃) 图 5 夏季耗电量与出口温度的关系

由于上海地区的夏季冷负荷远远大于冬季的热负荷,地下换热器的设计是根据夏季冷

负荷来选定的。当地下换热器的夏季出口温度选定的时候,压缩机的型号就能确定下来,

40

60

80

100

运行天数(天)

图 2 冬季单位管长换热量

埋管长度百分比(%)

100 90 80 70 60 50 40 26 28 30 32 34 36 38 40 42

换热器的温度自控

换热器的温度自控

1.调节换热介质流量

用流体1的流量作调节参数来控制流体2的出口温度。

这是一种广泛使用的调节方案,有无相变均可使用,但流体1的流量必须是工艺上允许改变的。

2.调节换热介质面积

它使用于冷凝器,调节阀安装在凝液管路上。

液体1的温度高于给定值时,调节阀关小使凝液积聚,有效冷凝面积减少传热量随之减少,直至平衡,反之亦然。

这种方案滞后性比较大,而且还要有较大的传热面积余量。

但使用这种方案调节时传热量的变化比较缓和,可以防止局部过热,对热敏性介质有好处。

3.分流调节

当两股流体的流量都不能改变时,可使用一股流体部分走旁路的办法来调节温度,三通阀可安装在换热器的进口处,用分流阀;也可安装在换热器的出口处用合流阀。

这个方案很迅速及时,但换热面积要有余量。

1化工原理课程设计(换热器)解析

一、设计题目:设计一台换热器二、操作条件:1、煤油:入口温度140℃,出口温度40℃。

2、冷却介质:循环水,入口温度35℃。

3、允许压强降:不大于1×105Pa。

4、每年按330天计,每天24小时连续运行。

三、设备型式:管壳式换热器四、处理能力:114000吨/年煤油五、设计要求:1、选定管壳式换热器的种类和工艺流程。

2、管壳式换热器的工艺计算和主要的工艺尺寸设计。

3、设计结果概要或设计结果一览表。

4、设备简图(要求按比例画出主要结构及尺寸)。

5、对本设计的评述及有关问题的讨论。

第1章设计概述1、1热量传递的概念与意义[1](205)1、1、1 传热的概念所谓的传热(又称热传递)就是间壁两侧两种流体之间的热量传递问题。

由热力学第二定律可知,凡是有温差存在时,就必然发生热量从高温处传递到低温处,因此传热是自然界和工程技领域中极普遍的一种传递现象。

1、1、2 传热的意义化工生产中的很多过程和单元操作,都需要进行加热和冷却,如:化学反应通常要在一定的温度进行,为了达到并保持一定温度,就需要向反应器输入或输出热量,又如在蒸发、蒸馏、干燥等单元操作中,都要向这些设备输入或输出热量。

所以传热是最常见的重要单元操作之一。

无论是在能源,宇航,化工,动力,冶金,机械,建筑等工业部门,还是在农业,环境等部门中都涉及到许多有关传热的问题。

此外,化工设备的保温,生产过程中热能的合理利用以及废热的回收利用等都涉及到传热的问题,由此可见;传热过程普遍的存在于化工生产中,且具有极其重要的作用。

归纳起来化工生产中对传热过程的要求经常有以下两种情况:①强化传热过程,如各种换热设备中的传热。

②削弱传热过程,如设备和管道的保温,以减少热损失。

1、2 换热器的概念与意义[2]1、2、1 换热器的概念在不同温度的流体间传递热能的装置称为热交设备,简称为换热器。

在换热器中至少要有两种不同的流体,一种流体温度较高,放出热量:另一种流体则温度较低,吸收热量。

换热器冷却水出口温度计算

换热器冷却水出口温度计算换热器冷却水出口温度是换热器工作过程中的一个重要参数,它直接影响着换热器的热效率和工作效果。

换热器冷却水出口温度的计算需要考虑多个因素,包括换热器的类型、换热介质的流量和温度、换热器的传热面积等等。

首先,换热器的类型对于冷却水出口温度的计算有着重要影响。

常见的换热器类型包括壳管式换热器、板式换热器和螺旋板式换热器等。

不同类型的换热器在传热效果和操作方式上存在差异,因此在计算冷却水出口温度时,需要考虑具体的换热器类型以及其传热特性。

其次,换热介质的流量和温度也是影响冷却水出口温度的重要因素。

换热介质的流量越大,其在换热器中的停留时间就会越短,换热效果也会相应减弱。

另外,换热介质的温度越高,其对冷却水的换热带来的热负荷也会增加。

因此,在进行冷却水出口温度的计算时,需要充分考虑换热介质的流量和温度。

此外,换热器的传热面积也是影响冷却水出口温度的重要因素。

传热面积的大小直接影响着换热器的传热效果,传热面积越大,换热效果就会越好。

因此,在计算冷却水出口温度时,需要根据实际情况确定换热器的传热面积,并结合其他因素进行综合考虑。

最后,为了更准确地计算换热器冷却水出口温度,还可以借助计算软件和模拟仿真技术。

通过建立合理的数学模型,结合实际工况参数,可以对换热器的工作过程进行全面分析和计算,从而得到更准确的冷却水出口温度结果。

综上所述,换热器冷却水出口温度的计算涉及多个因素,包括换热器的类型、换热介质的流量和温度、传热面积等等。

在实际应用中,需要根据具体的工况参数和计算方法,综合考虑这些因素,从而得到更为准确的换热器冷却水出口温度。

通过合理的计算和分析,可以指导实际操作中的换热器运行和优化,提高换热效率和工作效果。

06 换热器热流出口温度控制

15

实验步骤

整定控制器参数。

当比例增益Kc取1时,改变热流出口温度TI1104的SP,如从 120℃变为130℃,当TI1104稳定后再将SP从130℃改为 120℃,观察并记录TI1104的响应曲线。

控制器参数 Ti ----

0.85Tk 0.5Tk

Td ------0.13Tk

计算出控制器参数之后,先将K---c放在比计算值稍小一些

(一般小20%)的数值上,再依次放上Ti和Td的值,最后再

将K---c放回到计算值上即可。修改SP的值加入阶跃干扰,观

察1104的响应曲线,看衰减比是否达到4:1。

0.5Ts 0.3Ts

Td ------0.1Ts

计算出控制器参数之后,先将Kc放在比计算值稍小一些(一

般小20%)的数值上,再依次放上Ti和Td的值,最后再将Kc放

回到计算值上即可。施加扰动,观察换热器热流出口温度的

响应情况。

30

PID控制器参数的工程整定法

衰减振荡法

1.将TI1104设定值从120变为130,记录TI1104的响应曲线。 2.待TI1104稳定后,将TI1104设定值从130再变为120,记录 TI1104的响应曲线。 3.待系统稳定之后,手工将FV1105开度设置为40,观察 TI1104曲线的变化趋势。 4.当TI1104稳定后,再将FV1105开度调回到30,等待TI1104 稳定。

根据比例控制器的特点,不断修改Kc的值,每修改一次都要 通过改变SP来加入阶跃扰动,直到热流出口温度曲线出现4:1 衰减。观察并记录TI1104的响应曲线,同时记录下此时Kc的 值。

换热器冷却水出口温度计算

要计算换热器冷却水的出口温度,需要考虑以下几个关键因素:

1. 冷却水的入口温度(T1):这是冷却水进入换热器的温度。

通常通过测量或给定的方式获取。

2. 冷却水的流量(Q):这是冷却水在单位时间内通过换热器的体积或质量。

通常以升/分钟或千克/小时等单位给出。

3. 冷却水的热容量(Cp):这是冷却水的单位质量或单位体积在单位温度变化时所吸收或释放的热量。

冷却水的热容量可以根据其性质和温度范围进行估算。

4. 换热器的热传导系数(U):这是换热器的传热效率。

换热器的热传导系数取决于其设计、结构和材料等因素。

基于上述因素,可以使用热平衡方程来计算换热器冷却水的出口温度。

热平衡方程可以表示为:

Q = U × A × (T1 - T2)

其中,Q表示换热器中传递的热量,U表示热传导系数,A表示换热器的有效传热面积,T1表示冷却水的入口温度,T2表示冷却水的出口温度。

根据上述方程,可以进行T2的计算:

T2 = T1 - (Q / (U × A))

需要注意的是,该计算公式仅适用于简化的换热器模型,并且假设换热器内部没有其他热源或热损失。

实际情况中,还需要考虑换热器的实际效率、传热介质的性质以及其他可能影响换热过程的因素。

因此,在实际工程应用中,建议进行详细的换热器设计和计算,并根据实际情况进行修正和优化。

热交换器温度控制系统课程设计

热交换器温度控制系统一.控制系统组成由换热器出口温度控制系统流程图1可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵,变频器、涡轮流量传感器、温度传感器等设备。

图1换热器出口温度控制系统流程图控制过程特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测量并由温度变送器转换处理获得测量信号c,测量值c与给定值r的差值e送入调节器,调节器对偏差信号e进行运算处理后输出控制作用u。

二、设计控制系统选取方案根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

对于控制系统的选取,应当根据具体的控制对象、控制要求,经济指标等诸多因素,选用合适的控制系统。

以下是通过对换热器过程控制系统的分析,确定合适的控制系统。

换热器的温度控制系统工艺流程图如图2所示,冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

在换热器的冷热流体进口处均设置一个调节阀,可以调节冷热流体的大小。

在冷流体出口设置一个电功调节阀,可以根据输入信号自动调节冷流体流量的大小。

多级离心泵的转速由便频器来控制。

换热器过程控制系统执行器的选择考虑到电动调节阀控制具有传递滞后大,反应迟缓等缺点,根具离心泵模型得到通过控制离心泵转速调节流量具有反应灵敏,滞后小等特点,而离心泵转速是通过变频器调节的,因此,本系统中采用变频器作为执行器。

换热器冷却水出口温度计算

换热器冷却水出口温度计算换热器冷却水出口温度是指在换热器中冷却水通过换热器后的温度。

换热器是一种用于传递热量的设备,广泛应用于工业生产和能源系统中。

通过换热器,热量可以从热源传递到冷却介质上,以达到降低或调节温度的目的。

换热器冷却水出口温度的计算是工程设计和运行中的一个重要问题。

合理的出口温度可以保证换热器的正常运行,并且对于冷却介质的温度控制也有着重要的意义。

在计算换热器冷却水出口温度时,需要考虑以下几个因素:1. 冷却介质的入口温度:冷却介质从换热器的入口进入,其初始温度对于出口温度有着重要的影响。

通常情况下,冷却介质的入口温度越高,出口温度也会相应升高。

2. 热源的温度:换热器中的热源可以是各种各样的,比如燃煤锅炉、燃气锅炉、发电机组等。

热源的温度决定了换热器中传递热量的大小,从而影响冷却介质的出口温度。

3. 换热器的结构和传热特性:不同类型的换热器具有不同的结构和传热特性。

例如,壳管换热器和板式换热器的传热方式和效果都有所不同,因此对于出口温度的计算也会有所差异。

4. 换热器的工作条件:换热器的工作条件包括流体的流速、流量、换热面积等。

这些参数的变化都会对出口温度产生一定的影响。

在实际工程中,计算换热器冷却水出口温度通常采用热力学和传热学的基本原理。

通过建立换热器的热力学模型,可以对换热器内部的热量传递过程进行分析和计算。

一种常用的方法是采用热平衡方程来计算换热器的出口温度。

根据能量守恒定律,可以得到以下方程:m1 * c1 * (T1 - T2) = m2 * c2 * (T2 - T3)其中,m1和m2分别是冷却介质和热源的质量流率,c1和c2分别是冷却介质和热源的比热容,T1、T2和T3分别是冷却介质的入口温度、出口温度和热源的温度。

通过解这个方程,可以得到换热器冷却水的出口温度T2。

当然,在实际工程中,还需要考虑一些修正因素,比如换热器的效率、压降等,以获得更准确的计算结果。

除了热平衡方程,还有其他一些方法可以用来计算换热器冷却水的出口温度。

换热器热流出口温度控制

资料范本本资料为word版本,可以直接编辑和打印,感谢您的下载换热器热流出口温度控制地点:__________________时间:__________________说明:本资料适用于约定双方经过谈判,协商而共同承认,共同遵守的责任与义务,仅供参考,文档可直接下载或修改,不需要的部分可直接删除,使用时请详细阅读内容毕业设计说明书GRADUATE THESIS论文题目:换热器热流出口温度控制学院:电气工程学院摘要换热器作为一种标准工艺设备已经被广泛应用于动力工程领域和其他过程工业部门。

以工业上常用的列管式换热器为例,热流体和冷流体通过对流热传导达到换热的目的,从而使换热器物料出口温度满足工业生产的需求。

但由于目前制造工艺的限制,控制方式的单一性,换热器普遍存在控制效果差,换热效率低的现象,造成能源的浪费。

如何提高换热器的控制效果,提高换热效率,对于缓解我国能源紧张的状况,具有长远的意义。

本课题来源于对SMPT—1000实验平台换热器的研究,对于换热器热流出口温度的控制,使用PID控制来进行调节,通过不断的调整其参数,确定一个比较准确的参数值,通过调整冷水阀的开度调整其流量来控制热流的出口温度。

本设计利用PCS7来完成整个系统自动控制,通过PCS7软件对系统进行硬件和软件组态,完成控制出口温度的编程,最后通过人机界面监控维护控制系统正常运行。

关键词换热器;温度;PID控制;PCS7AbstractHeat exchanger as a standard process equipment has been widely used in the field of power engineering and other process industries. In the industry commonly used shell and tube heat exchanger, for example, the hot fluid and cold fluid heat transfer by convection heat transfer to achieve the purpose, so that the heat exchanger outlet temperature of the material to meet the needs of industrial production. However, as the manufacturing process constraints, control unity, common heat exchanger control is poor, the phenomenonof low heat transfer efficiency, resulting in waste of energy. How to improve the control performance of the heat exchanger to improve heat transfer efficiency, to ease China's energy shortage situation, have long-term significance.The design comes from the SMPT-1000 test platform research exchanger for heat exchanger outlet temperature control, the use of PID control to adjust, through continuous adjusting its parameters to determine a more accurate parameter values by adjusting opening of the cold water valve to control the flow of adjustment of the outlet temperature of the heat flow.This design uses PCS7 to complete the system of automatic control by PCS7 software on the system hardware and software configuration, complete control of the outlet temperature of the programming, the last operating normally by HMI monitoring and control system.Keywords Heat;temperature; PID control; PCS7目录 TOC \o "1-3" \h \z \uHYPERLINK \l "_Toc421781690" 摘要 PAGEREF_Toc421781690 \h IHYPERLINK \l "_Toc421781691" Abstract PAGEREF_Toc421781691 \h IIHYPERLINK \l "_Toc421781692" 目录 PAGEREF_Toc421781692 \h IIIHYPERLINK \l "_Toc421781693" 第1章绪论 PAGEREF_Toc421781693 \h 1HYPERLINK \l "_Toc421781694" 1.1换热器设备 PAGEREF_Toc421781694 \h 1HYPERLINK \l "_Toc421781695" 1.2 选题背景及意义 PAGEREF _Toc421781695 \h 1HYPERLINK \l "_Toc421781696" 1.3国内外研究现状及发展史PAGEREF _Toc421781696 \h 2HYPERLINK \l "_Toc421781697" 1.4本设计主要内容 PAGEREF_Toc421781697 \h 4HYPERLINK \l "_Toc421781698" 1.5 本章小结 PAGEREF_Toc421781698 \h 4HYPERLINK \l "_Toc421781699" 第2章系统工艺流程及算法控制PAGEREF _Toc421781699 \h 5HYPERLINK \l "_Toc421781700" 2.1 SMPT-1000实验平台及换热器PAGEREF _Toc421781700 \h 5HYPERLINK \l "_Toc421781701" 2.2 换热器 PAGEREF_Toc421781701 \h 6HYPERLINK \l "_Toc421781702" 2.2.1 高阶换热器 PAGEREF_Toc421781702 \h 6HYPERLINK \l "_Toc421781703" 2.2.2换热器工作原理 PAGEREF _Toc421781703 \h 6HYPERLINK \l "_Toc421781704" 2.3 PID控制 PAGEREF_Toc421781704 \h 7HYPERLINK \l "_Toc421781705" 2.3.1 PID基本介绍 PAGEREF_Toc421781705 \h 7HYPERLINK \l "_Toc421781706" 2.3.2 参数整定 PAGEREF_Toc421781706 \h 10HYPERLINK \l "_Toc421781707" 2.3.3 主要功能和应用 PAGEREF _Toc421781707 \h 12HYPERLINK \l "_Toc421781708" 2.4控制系统的设计 PAGEREF_Toc421781708 \h 13HYPERLINK \l "_Toc421781709" 2.4.1温度控制特点 PAGEREF_Toc421781709 \h 13HYPERLINK \l "_Toc421781710" 2.4.2 换热器温度控制系统PAGEREF _Toc421781710 \h 13HYPERLINK \l "_Toc421781711" 2.5本章小结 PAGEREF_Toc421781711 \h 15HYPERLINK \l "_Toc421781712" 第3章基于PCS7实现系统控制PAGEREF _Toc421781712 \h 16HYPERLINK \l "_Toc421781713" 3.1 PCS7简介 PAGEREF_Toc421781713 \h 16HYPERLINK \l "_Toc421781714" 3.2 PCS7作用 PAGEREF_Toc421781714 \h 16HYPERLINK \l "_Toc421781715" 3.3 PCS7控制系统结构 PAGEREF _Toc421781715 \h 17HYPERLINK \l "_Toc421781716" 3.4工程项目的建立 PAGEREF_Toc421781716 \h 18HYPERLINK \l "_Toc421781717" 3.5 控制系统硬件设计与组态PAGEREF _Toc421781717 \h 19HYPERLINK \l "_Toc421781718" 3.5.1 硬件系统组成 PAGEREF _Toc421781718 \h 19HYPERLINK \l "_Toc421781719" 3.5.2 硬件选型选型以及通讯PAGEREF _Toc421781719 \h 20HYPERLINK \l "_Toc421781720" 3.5.3 操作员站组态 PAGEREF _Toc421781720 \h 22HYPERLINK \l "_Toc421781721" 3.5.4 网络连接组态 PAGEREF _Toc421781721 \h 23HYPERLINK \l "_Toc421781722" 3.6软件组态 PAGEREF_Toc421781722 \h 23HYPERLINK \l "_Toc421781723" 3.6.1系统软件程序 PAGEREF_Toc421781723 \h 23HYPERLINK \l "_Toc421781724" 3.6.2与硬件地址的连接 PAGEREF _Toc421781724 \h 24HYPERLINK \l "_Toc421781725" 3.6.3系统报警软件程序 PAGEREF _Toc421781725 \h 25HYPERLINK \l "_Toc421781726" 3.7人机界面创建 PAGEREF_Toc421781726 \h 25HYPERLINK \l "_Toc421781727" 3.8 过程趋势画面的创建 PAGEREF _Toc421781727 \h 26HYPERLINK \l "_Toc421781728" 第4章控制系统的投运 PAGEREF _Toc421781728 \h 28HYPERLINK \l "_Toc421781729" 4.1运前的准备工作 PAGEREF_Toc421781729 \h 28HYPERLINK \l "_Toc421781730" 4.2副环参数整定 PAGEREF_Toc421781730 \h 28HYPERLINK \l "_Toc421781731" 4.3主环参数整定 PAGEREF_Toc421781731 \h 28HYPERLINK \l "_Toc421781732" 4.4控制系统的仿真运行 PAGEREF _Toc421781732 \h 29HYPERLINK \l "_Toc421781733" 4.4.1 热流出口温度 PAGEREF _Toc421781733 \h 29HYPERLINK \l "_Toc421781734" 4.4.2 系统扰动测试 PAGEREF _Toc421781734 \h 30HYPERLINK \l "_Toc421781735" 第5章总结 PAGEREF_Toc421781735 \h 31HYPERLINK \l "_Toc421781736" 参考文献 PAGEREF_Toc421781736 \h 32HYPERLINK \l "_Toc421781737" 谢辞 PAGEREF_Toc421781737 \h 34第1章绪论1.1换热器概述换热器是一种在不同温度的两种或两种以上流体间实现物料之间热量传递的节能设备,是使热量由较高的流体传递给温度较低的流体,使流体温度达到流程规定的指标,以满足过程工艺条件的需要,同时也提高能源利用率的主要设备之一。

适宜出口温度的确定

适宜出口温度的确定

1、冷却水的出口温度不宜高于60℃,以免结垢严重。

因为水高于60℃时,产生分解,出现宜结垢物质,如碳酸钙。

2、高温端的温度不应小于20℃,低温端的温度不小于5℃。

3、如果两介质为两工艺物流之间进行交换,低温端的温度不应小于20℃。

4、采用多管程、单壳程的管壳式换热器,并用水做冷却剂时,冷却水的出口温度不应高于工业物料的出口温度。

5、在冷却或者冷凝的工艺物料时,冷却剂的入口温度应高于工艺物料中易结冰的组分的冰点,一般高5℃。

6、在对反应物进行冷却时,为控制反应,应维持反应物料和冷却剂之间的温差不低于10℃。

7、在冷凝带有惰性气体的工艺物料时,冷却剂的出口温度低于工艺的露点,一般低于5℃。

8.换热器的设计温度应高于最大使用温度,一般高于15℃。

在换热器的设计中,被处理物料的出口温度一般是指定的,而加热剂或冷凝剂可以由设计者自己根据情况

进行选用。

加热剂及冷却剂的初温,一般由来而定,但它的终温(出口温度)的高低可由设计者适宜选择。

例如选择冷水作为物料的冷却剂时,选取较低的出口温度,则用水量大,操作费用多,但传热的水平温度差较大,所需传热面积会较少,因而设备费用也较少。

最经济的冷却水出口温度根据冷却水的消耗费及冷却设备投资费之和为最小来确定。

此外,对选用河水做冷却剂时,出口温度不宜超过50℃,否则机构显著增加,这是应该注意的。

PCS7换热器出口温度控制(高端培训)

3)按照下表所示对各块的参数进行设置

24

CFC组态

3)按照下表所示对各块的参数进行设置

25

CFC组态

7、编译和下载CFC

1)点击菜单栏【Chart】→【Compile】(编译)→【Charts as Program...】(将图表编译为程序),将会弹出Compile program(编译程序)对话框。

3

• 在目录中将会看到3个标签:

Blocks(块):可在此处找到按块系列分类的块。 Charts(图表):可在此处找到在工厂层级中创建的所有图表。 当前已打开并显示在CFC编辑器中的CFC图表以一个小的打开文 件夹进行标记。 Libraries(库):包括所有PCS7标准库和主数据库。

4

CFC组态

p 2)在Name(名称)和Comment(注释)输入框中输入TI1104。

11

3)按照下表所示更改其它块的名称。

12

4、为块组态外部I/O

1)左键点击TI1104块的VALUE参数,点击鼠标右键,选择 Interconnection to Address...(与硬件地址连接):

进入如下图的画面:

13

双击TI1104,给VALUE赋输入参数,连接之后如下图:

14

2)按照下表所示为其它的块的相关参数连接参数

15

5、将块与块互连,实现所需功能

1)鼠标点击第1页中TI1104块的输出参数V,然后点击TIC1104 块的输入参数PV_IN,将自动生成两个参数之间的连线。

2)点击TIC1104块的输出参数LMN,然后点击FV1103块的输入 参数U,连线将自动生成。

6)在工具栏Sheet/overview下拉栏中选择第3页,从DRIVER 文件夹拖入1个CH_AO [FC276: Analog Output]块,从 OPERATE文件夹拖入1个OP_A [FB45:Analog value operating]块。

列管式换热器出口温度控制系统的设计讲解

目录摘要 (1)1换热器过程控制概述、组成及特点 (2)1.1 概述 (2)1.2 换热器的组成 (2)1.3 系统控制过程的特点 (3)1.4 引起换热器出口温度变化的扰动因素 (3)2 换热器出口温度控制系统方案图 (4)2.1 换热器出口温度控制系统流程图 (4)2.2换热器出口温度控制系统方框图 (5)3 换热器过程控制系统分析 (4)3.1 系统介绍 (4)3.2 两极Smith预估补偿器 (6)3.3模糊控制器 (7)4 方案比较 (9)4.1 换热器一般温控系统 (9)4.2 Smith预估器的控制机理 (9)5 控制器的选择 (10)5.1 LDG型系列电磁流量计 (10)5.2 HR-WP-201TR/TC22W智能热电阻/热电偶温度变送器 (10)5.3 LWGB系列涡轮流量变送器 (11)5.4 KVHV电动V型调节球阀 (11)5.5 AI-7048型4路PID 温度控制器 (12)5.6 流量控制器:型号TLS11-LC (13)参考文献 (13)摘要换热器作为一种标准工艺设备已经被广泛应用于动力工程领域和其他过程工业部门。

这个对象的特点是:热流体和冷流体通过对流热传导进行换热,从而使换热器物料出口温度满足工业生产的需求。

本设计采用一带有Smith预估补偿的模糊串级控制器的控制系统,主控变量为换热管出口温度,副变量为冷水流量。

对换热器出口温度偏差、偏差变化率和冷流体的流量值模糊化,使换热器热流体出口温度控制过渡过程平稳,具有较传统PID串级控制算法过渡时间缩短,超调量减少,抗干扰能力强等特点。

列管式换热器出口温度控制系统的设计1换热器过程控制概述、组成及特点1.1 概述换热器作为一种标准工艺设备已经被广泛应用于动力工程领域和其他过程工业部门。

这个对象的特点是:热流体和冷流体通过对流热传导进行换热,从而使换热器物料出口温度满足工业生产的需求。

本设计采用一带有Smith预估补偿的模糊串级控制器的控制系统,主控变量为换热管出口温度,副变量为冷水流量。

基于DCS的换热器蒸汽出口温度控制

变给 定值 和 施 加 扰 动等 测试 实现 了 对 温度 参数 T I 1 0 4的 精 确 控 制 。

关键词 . P C S 7 蒸 汽 温度 控制 组 态

中图 分 类 号

T H 8 6 2 . 6

文 献 标 识 码 B

文 章 编 号 1 0 0 0 — 3 9 3 2 ( 2 0 1 3 ) 0 7 - 0 9 1 7 - 0 3

锅 炉 是 石 油 化 工 和 电 厂 工 业 过 程 中非 常 重 要

的动力 设备 , 换 热器是 锅 炉系统 的重 要设 备 之一 ,

换 热器 可分 为 加 热器 和冷 却 器 两类 , 加 热 器 主要 用 于冷 流 体 升 温 ; 冷却器则 用于热流体 降温…。 D C S是 计算 机技 术 、 控制 技 术 和 网络技 术 高度 结

点 J 。该 系统 的所 有 硬件 都 基 于 统 一 的 硬件 平

台, 所 有软 件也都 全 部集 成 在 S I MA T I C程 序 管理

器下。

图1 换 热 器 热 流 出 口温 度 控 制 流 程

1 温 度 控 制 流 程 简 述

模块 连接 到 P r o i f b u s 总 线 上送 至 主控 制 器 。从 结

往 现 场 的执 行 信 号 通 过4 8 5 通 信 由P M1 2 5 转 换

收稿 1 3期 : 2 0 1 3 - 0 5 . 1 5 ( 修改稿 ) 基金项目 : 国家 自然 科 学 基 金 资 助 项 目( 6 1 0 7 4 0 2 2 )

第 7期

王

燕等. 基于 D C S的换 热器 蒸 汽 出 口温度 控 制

9 1 9

3 控 制 效 果

换热器温度控制方案

换热器温度控制方案概述换热器温度控制是工业生产过程中非常重要的一部分,能够有效地控制换热器的温度可保证生产过程的稳定性和产品的质量。

本文档将介绍一种换热器温度控制的方案,以提高工艺过程中的换热效率和温度稳定性。

方案设计1. 温度传感器温度传感器是控制换热器温度的基础,良好的温度传感器能够准确地感知换热器内部的温度变化。

选择合适的温度传感器非常重要,目前市场上常用的温度传感器有热电偶和热敏电阻。

热电偶对高温环境有较好的适应性,而热敏电阻则适用于较低温度范围。

根据具体的工艺要求和环境条件,选择合适的温度传感器进行安装。

2. 温度控制器温度控制器是控制换热器温度的核心部件,能够根据传感器测量到的温度信号进行反馈控制。

根据具体的应用场景,可以选择PID控制器或者模糊控制器等不同类型的温度控制器。

PID控制器通过比较实际温度和设定温度来调节输出信号,具有响应速度快和稳态误差小的特点;而模糊控制器则能够根据温度变化趋势进行模糊推理和控制辨识,适用于非线性和复杂的控制系统。

根据具体的需求选择合适的温度控制器并进行参数调节,以实现对换热器温度的精确控制。

3. 温度调节阀温度调节阀作为温度控制系统的执行部件,通过控制工作介质的流量来调节换热器内部的温度。

温度调节阀的选择和设计需要考虑介质类型、流量要求以及工艺条件等因素。

常见的温度调节阀有旋塞阀、蝶阀和电动调节阀等,根据具体要求选择合适的类型和规格,并进行安装和调试。

方案实施1. 温度传感器安装首先,根据换热器的结构和布置确定合适的温度传感器安装位置。

通常情况下,温度传感器需要安装在换热器的进口和出口处,以便及时感知到换热器的温度变化。

安装时要注意传感器与换热介质的接触良好,并确保传感器固定牢固,避免发生松动或脱落。

2. 温度控制器调试将温度传感器与温度控制器连接,并进行调试。

首先,根据实际情况设置设定温度值,并观察温度控制器的输出信号和换热器的温度变化情况。

如果温度控制不准确,可以通过调整控制器的参数来提高控制精度。

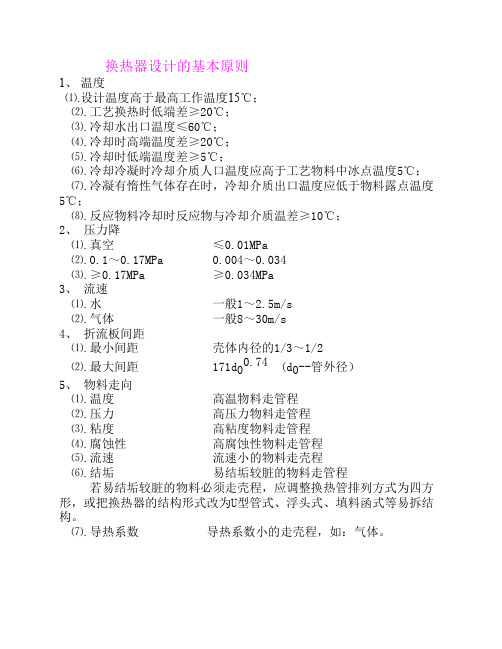

换热器设计的基本原则

换热器设计的基本原则

1、温度

⑴.设计温度高于最高工作温度15℃;

⑵.工艺换热时低端差≥20℃;

⑶.冷却水出口温度≤60℃;

⑷.冷却时高端温度差≥20℃;

⑸.冷却时低端温度差≥5℃;

⑹.冷却冷凝时冷却介质人口温度应高于工艺物料中冰点温度5℃;

⑺.冷凝有惰性气体存在时,冷却介质出口温度应低于物料露点温度5℃;

⑻.反应物料冷却时反应物与冷却介质温差≥10℃;

2、 压力降

⑴.真空 ≤0.01MPa

⑵.0.1~0.17MPa 0.004~0.034

⑶.≥0.17MPa ≥0.034MPa

3、 流速

⑴.水 一般1~2.5m/s

⑵.气体 一般8~30m/s

4、 折流板间距

⑴.最小间距 壳体内径的1/3~1/2

⑵.最大间距 171d00.74 (d0--管外径)

5、 物料走向

⑴.温度 高温物料走管程

⑵.压力 高压力物料走管程

⑶.粘度 高粘度物料走管程

⑷.腐蚀性 高腐蚀性物料走管程

⑸.流速 流速小的物料走壳程

⑹.结垢 易结垢较脏的物料走管程

若易结垢较脏的物料必须走壳程,应调整换热管排列方式为四方形,或把换热器的结构形式改为U型管式、浮头式、填料函式等易拆结构。

⑺.导热系数 导热系数小的走壳程,如:气体。

换热器温度控制方案

换热器温度控制方案换热器是工业生产中常见的设备,用于将热能从一个介质传递到另一个介质。

在实际应用中,为了确保换热器的效率和安全性,温度的控制是非常重要的。

本文将探讨几种常见的换热器温度控制方案,并对其优缺点进行分析。

首先,我们来介绍一种常见的控制方案——比例控制。

比例控制是通过调节冷却介质流量或加热介质流量的比例来控制换热器的温度。

这种方法简单直接,易于实施。

然而,由于比例控制只能调节流量,而不能对介质的温度进行直接控制,所以在某些情况下,可能无法满足精确控制的要求。

为了更好地控制换热器温度,反馈控制是一种更高级的控制方案。

反馈控制是通过测量换热器的出口温度,并根据测量结果调整加热或冷却介质的流量。

这种方式可以实现对温度的精确控制,提高系统响应速度和控制精度。

然而,反馈控制需要实时监测和计算,对硬件和算法要求较高,增加了系统的复杂性和成本。

除了比例控制和反馈控制,前馈控制也是一种常见的控制方案。

前馈控制是提前根据进口温度和流量变化预测出口温度的变化,并根据预测结果进行相应的调整。

这种方法可以在温度变化前就采取控制行动,提前消除变化带来的影响。

前馈控制在应对外部扰动和预测未来变化方面具有一定的优势。

然而,由于前馈控制无法准确预测所有变化情况,仍然需要与反馈控制结合使用。

在实际应用中,智能控制技术的发展也为温度控制带来了新的方案。

例如,基于人工智能的控制算法可以实时学习和优化系统的控制策略,在保证温度稳定的同时,提高系统的能效和自适应能力。

此外,传感器技术的进步也为温度控制提供了更多的数据来源,使得控制更加精确和可靠。

综上所述,换热器温度的控制方案多种多样,每种方案都有自己的优缺点。

在选择控制方案时,需要根据具体的应用需求、控制精度要求和系统复杂性等因素进行综合考量。

未来随着技术的进一步发展,相信会出现更多高效、智能的控制方案,为换热器温度控制提供更多选择和可能性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要目前,换热器控制中大多数仍采用简单控制系统及传统的PID控制,以加热(冷却)介质的流量作为调节手段,以被加热(冷却)工艺介质的出口温度作为被控量构成控制系统。

但是,由于换热系统这种被控对象具有纯滞后、大惯性、参数时变的非线性特点,传统的PID 控制往往不能满足其静态、动态特性的要求。

使换热器普遍存在控制效果差,换热效率低的现象,造成能源的浪费。

如何提高换热器的控制效果,提高换热效率,对于缓解我国能源紧张的状况,具有长远的意义本课题是针对换热器实验设备温度控制改进提出的。

设计中首先通过对现阶段换热器出口温度控制的特点进行分析,从而发现了制约控制效果进一步提高的瓶颈,为下一步改善换热器的控制效果提供了理论依据。

然后根据换热系统组成、控制流程的特点对换热器温度控制系统建立数学模型。

再根据所建立的数学模型,联系换热器温度控制的特点,给出了相应的控制策略,提出了串级控制及前馈控制或串级—反馈,前馈—反馈等复杂控制系统,来满足对于存在大的负荷干扰且和控制品质要求较高的应用场合。

关键字:换热器、数学模型、PID 、出口温度控制、串级控制前言换热器是国民经济和工业生产领域中应用十分广泛的热量交换设备。

随着现代新工艺、新技术、新材料的不断开发和能源问题的日趋严重,世界各国已普遍把石油化工深度加工和能源综合利用摆到十分重要的位置。

换热器因而面临着新的挑战。

换热器的性能对产品质量、能量利用率以及系统运行的经济性和可靠性起着重要的作用,有时甚至是决定性的作用。

在继续提高设备热效率的同时,促进换热设备的结构紧凑性,产品系列化、标准化和专业化,并朝大型化的方向发展。

随着我国工业化和城镇化进程的加快,以及全球发展中国家经济的增长,国内市场和出口市场对换热器的需求量将会保持增长,客观上为我国换热器产业的快速发展提供了广阔的市场空间。

从市场需求来看,在国家大力投资的刺激下,我国国民经济仍将保持较快发展。

石油化工、能源电力、环境保护等行业仍然保持稳定增长,大型乙烯项目、大规模的核电站建设、大型风力发电场的建设、太阳能光伏发电产业中多晶硅产量的迅速增长、大型环境保护工程的开工建设、海水淡化工程的日益成熟,都将对换热器产业产生巨大的拉动。

未来换热器将会朝着更加节能环保和美观实用的角度不断创新与发展,短时期钢制柱式散热器和铜铝复合散热器任将会是市场主流产品与选择。

1 换热器出口温度控制系统概述1.1设计目的换热器作为石油、化工、轻工业生产中重要的生产设备,除本身设计上应达到一定的性能指标外,在对它的控制上也应达到工艺的要求指标。

尤其是对它的出口温度控制,直接影响到产品的质量和生产过程的安全。

因此,设计出一套高性能的控制系统是解决这一问题的关键,本文正是基于这一目的,对换热器出口温度控制进行了研究。

当前,换热器出口温度控制还面临两大急需解决的问题:1、结构庞大,成本昂贵,极大地阻碍了换热器工业化应用进程;2、过渡段的衔接不合理,导致部分热管处于不工作和非正常工作状态。

要解决好上述问题的关键是优化换热器结构有两个途径:一是对换热器出口温度控制方案的强化研究;二是合理预测工业环境下对换热器出口温度的干扰因素,研制出新型的抗干扰方法,二者的优化组合研究是今后换热器出口温度控制优化技术发展的方向。

过渡段的强化传热对优化换热器出口温度起着非常重要的作用。

在生产过程中,由于换热器管板受水分冲刷、气蚀和微量化学介质的腐蚀,线路老化等原因导致成本的增加。

通过福世蓝高分子复合材料的耐腐蚀性和抗冲刷性,在以后的定期维修时,也可以涂抹福世蓝高分子复合材料来保护裸露的金属;即使使用后出现了渗漏现象,也可以通过福世蓝技术及时修复,避免了长时间的堆焊维修影响生产[2]。

正是由于此种精细化的管理,才使得换热器渗漏问题出现的概率大大降低,不仅降低了换热器的设备采购成本,更保证了产品质量、生产时间,提高了产品竞争力。

换热器出口温度控制在工业生产中的应用取得成功,并已收到了令人满意的实际效果。

根据现场测试的参数表明,因而在某些特定工况条件下的应用也是无法取代的。

回收利用六大耗能工业(冶金、化工、炼油、玻璃、水泥及陶瓷)的高温余热,使这些领域的能源利用率达到一个新的水平。

由以上可以预见,换热器出口温度控制将具有广阔的推广应用前景,对工业生产和节能技术的发展产生重大的影响。

通过大量资料获悉:目前在国内,对换热器出口温度的控制主要是双重控制和串级控制。

在一些要求不高的场合,则多采用单回路反馈控制,所采用的算法也多是常规的PID算法。

1.2设计主要内容本文首先介绍换热器的结构装置及换热器的工艺流程,然后根据换热器的特点选择控制方案并进行了PID算法的研究,最后进行仿真分析。

本论文的结构安排和主要内容如下:第一章首先指出了课题的背景、目的和主要研究内容。

第二章介绍了换热器工作原理及工艺流程,及换热器的类型。

第三章介绍了控制系统的组成,重点介绍怎样选择PID控制器,然后对其算法原理特点等一一做了介绍,并对其参数整定做了讲解以便之后的仿真工作,并在这章中进行了控制方案的设计。

第四章针对系统进行仿真工作。

首先介绍了MATLAB/simulink。

之后对单回路控制系统、串级控制系统、前馈-反馈控制系统建立simulink模型,仿真出图,观察控制系统的特性,进一步了解各个控制系统。

最后对所做工作进行总结得出结论。

2 换热器概述2.1.1换热器工艺流程换热器出口温度控制系统流程图2.1图2.1换热器出口温度控制系统图可以看出系统包括换热器、热水炉、控制冷流体的多级离心泵、变频器、涡轮流量传感器、温度传感器等设备。

根据控制系统的复杂程度,可以将其分为简单控制系统和复杂控制系统。

其中在换热器上常用的复杂控制系统又包括串级控制系统和前馈控制系统。

温度控制过程有如下特点:换热器温度控制系统是由温度变送器、调节器、执行器和被控对象(出口温度)组成闭合回路。

被调参数(换热器出口温度)经检验元件测温并由温度变送器转换处理获得测量信号,测量值与给定值的差值的送入调节器,调节器对偏差信号进行运算处理后输出控制作用。

2.1.2 换热器工作原理换热器的温度控制系统换热器工作原理工艺流程如下:冷流体和热流体分别通过换热器的壳程和管程,通过热传导,从而使热流体的出口温度降低。

热流体加热炉加热到某温度,通过循环泵流经换热器的管程,出口温度稳定在设定值附近。

冷流体通过多级离心泵流经换热器的壳程,与热流体交换热后流回蓄电池,循环使用。

2.1.3 换热器类型换热器的分类良多,可以按传热原理、结构和用途等进行分类,按其结构分类主要有管壳式和板式两种。

根据冷、热流体热量交换的原理和方式基本上可分三大类即:间壁式、混合式和蓄热式。

1、间壁式换热器的类型夹套式换热器这种换热器是在容器外壁安装夹套制成,结构简单;但其加热面受容器壁面限制,传热系数也不高.为提高传热系数且使釜内液体受热均匀,可在釜内安装搅拌器.当夹套中通入冷却水或无相变的加热剂时,亦可在夹套中设置螺旋隔板或其它增加湍动的措施,以提高夹套一侧的给热系数.为补充传热面的不足,也可在釜内部安装蛇管. 夹套式换热器广泛用于反应过程的加热和冷却。

沉浸式蛇管换热器这种换热器是将金属管弯绕成各种与容器相适应的形状,并沉浸在容器内的液体中.蛇管换热器的优点是结构简单,能承受高压,可用耐腐蚀材料制造;其缺点是容器内液体湍动程度低,管外给热系数小.为提高传热系数,容器内可安装搅拌器。

喷淋式换热器这种换热器是将换热管成排地固定在钢架上,热流体在管内流动,冷却水从上方喷淋装置均匀淋下,故也称喷淋式冷却器.喷淋式换热器的管外是一层湍动程度较高的液膜,管外给热系数较沉浸式增大很多.另外,这种换热器大多放置在空气流通之处,冷却水的蒸发亦带走一部分热量,可起到降低冷却水温度,增大传热推动力的作用.因此,和沉浸式相比,喷淋式换热器的传热效果大有改善。

套管式换热器套管式换热器是由直径不同的直管制成的同心套管,并由U形弯头连接而成.在这种换热器中,一种流体走管内,另一种流体走环隙,两者皆可得到较高的流速,故传热系数较大.另外,在套管换热器中,两种流体可为纯逆流,对数平均推动力较大。

套管换热器结构简单,能承受高压,应用亦方便(可根据需要增减管段数目). 特别是由于套管换热器同时具备传热系数大,传热推动力大及能够承受高压强的优点,在超高压生产过程(例如操作压力为3000大气压的高压聚乙烯生产过程)中所用的换热器几乎全部是套管式。

管壳式换热器管壳式(又称列管式) 换热器是最典型的间壁式换热器,它在工业上的应用有着悠久的历史,而且至今仍在所有换热器中占据主导地位。

管壳式换热器主要有壳体、管束、管板和封头等部分组成,壳体多呈圆形,内部装有平行管束,管束两端固定于管板上。

在管壳换热器内进行换热的两种流体,一种在管内流动,其行程称为管程;一种在管外流动,其行程称为壳程。

管束的壁面即为传热面。

为提高管外流体给热系数,通常在壳体内安装一定数量的横向折流档板。

折流档板不仅可防止流体短路,增加流体速度,还迫使流体按规定路径多次错流通过管束,使湍动程度大为增加。

常用的档板有圆缺形和圆盘形两种,前者应用更为广泛.。

流体在管内每通过管束一次称为一个管程,每通过壳体一次称为一个壳程。

为提高管内流体的速度,可在两端封头内设置适当隔板,将全部管子平均分隔成若干组。

这样,流体可每次只通过部分管子而往返管束多次,称为多管程。

同样,为提高管外流速,可在壳体内安装纵向档板使流体多次通过壳体空间,称多壳程。

在管壳式换热器内,由于管内外流体温度不同,壳体和管束的温度也不同。

如两者温差很大, 换热器内部将出现很大的热应力,可能使管子弯曲,断裂或从管板上松脱。

因此,当管束和壳体温度差超过50℃时,应采取适当的温差补偿措施,消除或减小热应力。

2、混合式换热器混合式热交换器是依靠冷、热流体直接接触而进行传热的,这种传热方式避免了传热间壁及其两侧的污垢热阻,只要流体间的接触情况良好,就有较大的传热速率。

故凡允许流体相互混合的场合,都可以采用混合式热交换器,例如气体的洗涤与冷却、循环水的冷却、汽-水之间的混合加热、蒸汽的冷凝等等。

它的应用遍及化工和冶金企业、动力工程、空气调节工程以及其它许多生产部门中。

按照用途的不同,可将混合式热交换器分成以下几种不同的类型:(1) 冷却塔(或称冷水塔)在这种设备中,用自然通风或机械通风的方法,将生产中已经提高了温度的水进行冷却降温之后循环使用,以提高系统的经济效益。

例如热力发电厂或核电站的循环水、合成氨生产中的冷却水等,经过水冷却塔降温之后再循环使用,这种方法在实际工程中得到了广泛的使用。

(2)气体洗涤塔(或称洗涤塔)在工业上用这种设备来洗涤气体有各种目的,例如用液体吸收气体混合物中的某些组分,除净气体中的灰尘,气体的增湿或干燥等。