金刚石刀具加工方法

金刚石刻蚀方法范文

金刚石刻蚀方法范文

金刚石刻蚀是一种先进的加工技术,它利用金刚石的硬度和耐腐蚀性来蚀刻材料表面,实现高精度和高效率的加工。

金刚石刻蚀主要用于加工陶瓷、玻璃、硅晶片等硬脆材料,广泛应用于光学、电子、航空航天等领域。

下面将详细介绍金刚石刻蚀的原理、方法和应用。

金刚石是目前已知最硬的材料之一,其硬度可达到10,而硬度最高的矿物石英仅为7、金刚石刻蚀的原理是利用金刚石的硬度将其与被加工材料产生物理摩擦,通过磨削作用去除材料表面的微小颗粒,从而实现刻蚀加工的目的。

1.机械刻蚀法

机械刻蚀法是通过将金刚石刀具与被加工材料表面进行摩擦磨削,使被加工材料的微小颗粒脱落,从而实现加工的目的。

在机械刻蚀中,金刚石刀具的粒度和形状选择非常重要。

一般来说,颗粒度越小、结晶度越高的金刚石刀具,切削效果越好,切削深度则由金刚石刀具的净切削厚度决定。

常见的机械刻蚀设备有金刚石椭圆剖切机、金刚石拉锯机等。

2.化学刻蚀法

化学刻蚀法是通过将含有腐蚀剂的溶液与被加工材料接触,使腐蚀剂与材料发生化学反应,从而刻蚀掉材料的表面。

在金刚石刻蚀中,常用的化学刻蚀方法有氧化铁刻蚀、氮化钪刻蚀等。

化学刻蚀具有加工速度快、加工精度高的特点,但需要严格控制刻蚀液的成分和浓度,以及加工过程中的温度和浸泡时间。

1.光学加工

2.电子加工

3.航空航天加工

总结

金刚石刻蚀是一种先进的加工技术,利用金刚石的硬度和耐腐蚀性实现高精度和高效率的加工。

金刚石刻蚀方法包括机械刻蚀和化学刻蚀,应用于光学、电子、航空航天等领域。

金刚石刻蚀的发展将进一步推动材料加工工艺的进步和应用领域的拓展。

金刚石刀具生产工艺

金刚石刀具生产工艺

金刚石刀具生产工艺是指将金刚石作为刀具材料进行加工和制造的工艺流程。

金刚石是目前已知最硬的物质,具有非常优异的耐磨性,因此被广泛应用于刀具制造领域。

下面将介绍金刚石刀具生产的一般工艺流程,包括原材料准备、金刚石刀具粗加工、精加工、热处理和涂层等步骤。

首先,金刚石刀具的生产需要准备好金刚石颗粒和刀具基体材料。

金刚石颗粒可通过化学合成或天然矿石提取得到,而刀具基体材料则根据需要选择合适的金属材料,如高速钢、硬质合金等。

接下来是金刚石刀具的粗加工。

将金刚石颗粒与刀具基体进行混合后,通过高温高压的方式使金刚石颗粒牢固地固结在刀具基体上。

这一步骤通常使用烧结或镶嵌的方法进行。

然后是金刚石刀具的精加工。

通过磨削、切割、抛光等方法对已固结金刚石的刀具基体进行修整和加工,以达到所需的外形和尺寸精度。

这一步骤需要使用高精度的机床和磨具进行操作。

完成精加工后,金刚石刀具需要经过热处理来提高其硬度和耐磨性。

热处理可以通过淬火、回火等方法进行,以改善金刚石与刀具基体之间的结合强度,并使其具有更好的耐磨性能。

最后是涂层工艺。

涂层是在金刚石刀具的表面形成一层保护膜,用于提高其耐高温、耐磨和耐腐蚀等性能。

常用的涂层材料有金属氮化物、碳化物等。

涂层工艺通常采用物理气相沉积或化

学气相沉积等方法进行。

综上所述,金刚石刀具的生产工艺包括原材料准备、金刚石刀具粗加工、精加工、热处理和涂层等步骤。

通过这些工艺流程,可以制造出耐磨耐用的金刚石刀具,用于各种切削加工和磨削工艺中。

飞秒激光对单晶金刚石刀具表面的加工

飞秒激光对单晶金刚石刀具表面的加工1. 引言1.1 飞秒激光简介飞秒激光是一种以飞秒激光器为发射源的激光加工技术,其工作原理是利用超短脉冲激光在材料表面产生等离子体,通过等离子体产生的高能粒子对材料进行加工,具有加工精度高、热影响小、无热裂纹、高效率等优点。

飞秒激光的原理是利用飞秒激光器产生的极短脉冲激光,脉冲宽度在飞秒(即10^-15秒)量级,能量密度极高,可以在纳秒级别内完成材料加工。

飞秒激光可以实现微米级别的加工精度,适用于对材料进行高精度加工的领域。

飞秒激光在单晶金刚石刀具表面加工中具有重要意义。

金刚石是一种硬度极高的材料,常用于制作刀具等工具。

通过飞秒激光对金刚石刀具表面进行加工,可以提高刀具的耐磨性和耐磨性,延长刀具的使用寿命,提高刀具的加工精度和效率。

飞秒激光加工还可以实现对金刚石刀具表面的精细加工,满足对刀具表面精度要求较高的应用需求。

1.2 单晶金刚石刀具表面加工意义单晶金刚石是一种非常硬的材料,广泛用于制造刀具和磨具。

其硬度高、耐磨性好的特点使得单晶金刚石刀具在加工高硬度材料、超硬合金和非金属材料时表现出色,被广泛应用于精密切削、磨削和加工领域。

在单晶金刚石刀具制造过程中,表面的加工质量对刀具的性能影响尤为重要。

优良的表面质量可以提高刀具的耐磨性和切削性能,延长刀具的使用寿命,提高加工效率。

而飞秒激光作为一种先进的加工技术,具有高精度、无热影响区、无刀具磨损等优点,为单晶金刚石刀具表面加工提供了新的途径。

通过飞秒激光对单晶金刚石刀具表面进行加工,不仅可以实现高精度的加工要求,还可以改善刀具表面的质量和性能。

这对于提高刀具的加工精度、延长刀具的使用寿命具有重要意义,为提高加工效率和降低加工成本提供了新的可能性。

因此,研究飞秒激光对单晶金刚石刀具表面的加工意义重大,对于推动刀具制造技术的发展具有重要意义。

2. 正文2.1 飞秒激光在金刚石刀具表面加工的应用飞秒激光在金刚石刀具表面加工的应用是一种高精度、高效率的加工方法,由于其非热性加工的特点,能够有效避免材料的熔化、氧化和残留应力等问题。

金刚石涂层刀具表面处理方法

金刚石涂层刀具表面处理方法随着世界经济的发展,人们对于金刚石涂层刀具表面处理方法的需求越来越多。

金刚石涂层刀具在它的使用过程中能够提供稳定的质量,有利于提高刀具的耐久性。

而金刚石涂层刀具表面处理方法的好坏,直接影响刀具的长期使用性能。

首先,涂层前的刀具必须经过精加工,以保证刀具在涂层过程中能够达到最佳效果。

其次,应采用热喷涂技术,来确保刀具表面的质量和耐磨性。

此外,在热喷涂之前,应进行喷涂前准备工作,以保证涂层的稳定和质量。

同时,还应采用正确的喷枪喷涂方法,以减少涂层的厚度,并保证涂层的均匀性。

此外,涂层过程中还应注意刀具表面的处理温度和热喷涂压力控制,以免涂层中产生裂缝,影响刀具表面的效果。

而且,应采用优质的刃具和高质量的涂料,以保证刀具在使用中的高性能。

最后,刀具涂层完成后,还应经过定期检查和维护,以保证刀具表面的质量和使用寿命。

本文介绍了金刚石涂层刀具表面处理的方法,以下内容介绍了如何更好地利用金刚石涂层刀具表面处理技术:首先,采用良好的刃具和涂料,结合精细的加工工艺,以保证刀具表面涂层的质量;其次,采用热喷涂技术,控制喷枪压力,以减少涂层的厚度;再次,对金刚石涂层刀具表面进行定期检查,以保证涂层的稳定性;最后,采取有效的保养措施,以确保刀具的耐久性。

从上述内容可以看出,金刚石涂层刀具表面处理是一个复杂的过程,需要采用合理的方法和技术,追求刀具表面处理的更好性能和更高质量。

金刚石涂层刀具在数据中心和工业领域中的广泛应用,也表明了其良好的性能。

金刚石涂层刀具表面处理方法的优化,有助于提高刀具的使用性能和耐久性,从而提高国家的经济效益。

总之,金刚石涂层刀具表面处理是一个复杂的过程,需要采用合理的方法和技术,以保证刀具表面的质量和性能。

这需要采用高质量的刃具和涂料,结合精细的加工工艺,以及正确的热喷涂方法,并按照规定定期检查和维护刀具表面。

以上内容概述了金刚石涂层刀具表面处理方法,为相关行业提供了有用的参考信息。

金刚石刀具镜面加工工艺流程

金刚石刀具镜面加工工艺流程英文回答:Diamond tool mirror processing is a complex and precise process that requires careful planning and execution. The process involves several steps, including rough grinding, fine grinding, polishing, and final finishing. Each step plays a crucial role in achieving the desired mirror-like finish on diamond tools.The first step in the process is rough grinding. This involves using a coarse diamond grinding wheel to remove excess material and shape the tool. The rough grinding stage is essential for creating the initial shape of the tool and removing any imperfections or irregularities.After rough grinding, the tool moves on to the fine grinding stage. This step involves using a finer diamond grinding wheel to further refine the shape and surface of the tool. Fine grinding helps to smooth out any remainingroughness and prepares the tool for the polishing stage.Polishing is the next step in the process. It involves using a polishing pad or wheel with a diamond abrasive to create a smooth and reflective surface on the tool. Polishing is a critical step in achieving the desired mirror-like finish. It requires precision and careful control of pressure and speed to ensure a consistent and high-quality result.Finally, the tool undergoes final finishing. This step involves inspecting the tool for any remaining imperfections and making any necessary adjustments ortouch-ups. It may involve using finer polishing pads or wheels to achieve the desired level of smoothness and reflectivity.Overall, the process of diamond tool mirror processing requires skill, precision, and attention to detail. It is a combination of art and science, with each step contributing to the final result. By carefully following the process and using the right tools and techniques, a mirror-like finishcan be achieved on diamond tools.中文回答:金刚石刀具的镜面加工是一个复杂而精确的过程,需要仔细的规划和执行。

金刚石刀具制作工艺流程

金刚石刀具制作工艺流程一、原料准备。

咱得先找好金刚石原料呀。

这金刚石可不好找呢,它可是超级硬的家伙。

一般都是从天然金刚石或者人工合成的金刚石里挑。

天然金刚石那可真是大自然的宝藏,不过数量有限而且贵得很。

人工合成的金刚石现在也很厉害啦,品质也很不错。

要选那些晶体结构比较好的金刚石,就像挑水果一样,要挑长得好看、没有啥缺陷的金刚石才行。

在这个过程中,还得考虑金刚石的粒度大小,不同的刀具用途可能需要不同大小的金刚石呢。

二、基体选择。

有了金刚石还不行,还得有个好的基体来搭配它。

基体就像是金刚石的家,得结实又靠谱。

一般会选择金属材料做基体,像硬质合金之类的就很常用。

这就好比给超级英雄(金刚石)找个坚固的基地一样重要。

要根据刀具的使用环境和要求来选择合适的基体材料。

如果是要做那种需要承受很大压力的刀具,那基体的硬度和强度就得足够高。

而且,基体的形状也要根据刀具的设计来确定,有圆形的、方形的等等各种形状呢。

三、金刚石的镶嵌。

接下来就是把金刚石镶嵌到基体上啦。

这可是个技术活呢。

就像给宝石镶嵌到戒指上一样,不过这个难度可大多了。

一种常见的方法是烧结法,把金刚石和基体材料放在一起,通过高温高压让它们融合在一起。

在这个过程中,要控制好温度和压力的参数,要是不小心弄错了,可能金刚石就镶嵌不好,刀具的性能就会大打折扣。

还有一种是电镀法,就像给东西镀上一层漂亮的金属外衣一样,把金刚石镶嵌在基体上。

这个方法可以让金刚石分布得比较均匀,不过也需要很精细的操作。

四、刀具的成型加工。

金刚石镶嵌好之后,刀具还不是最终的样子呢。

还需要进行成型加工。

这时候就需要用到各种加工设备啦,像磨床之类的。

要把刀具的刃口磨得锋利无比,就像给宝剑开刃一样。

这个过程中,要根据刀具的设计要求,精确地控制刃口的角度和形状。

如果刃口角度不对,那刀具在使用的时候就可能不好用,切东西就不顺畅。

而且在加工的时候,还得注意不要损伤到金刚石,毕竟金刚石是刀具的核心部分呀。

第二章 金刚石刀具精密切削加工

复习晶体结构

晶格模型

面心结构

晶体结构指晶体内部原子规则排列的方式.晶体结构不同, 其性能往往相差很大。为了便于分析研究各种晶体中原子 或分子的排列情况,通常把原子抽象为几何点,并用许多 假想的直线连接起来,这样得到的三维空间几何格架称为 晶格。

晶胞

Z

晶胞

c

b Y

a

X

晶格常数 a , b, c

人造单晶金刚石刀具 金刚石刀具 PCD刀具

多晶金刚石刀具

CVD金刚石薄膜涂层刀具

CVD金刚石刀具 金刚石厚度膜焊接刀具

金刚石刀具的性能特点

极高的硬度和耐磨性:硬度达HV10000,是自然界最硬的物质, 具有极高的耐磨性,天然金刚石耐磨性为硬质合金80-120倍,人 造金刚石耐磨性为硬质合金60-80倍。 各向异性能:单晶金刚石晶体不同晶面及晶向的硬度、耐磨性能 、微观强度、研磨加工的难易程度以及与工件材料之间的摩擦系 数等相差很大,因此,设计和制造单晶金刚石刀具时,必须进行 晶体定向。

二、典型机床简介

Pneumo 公司的MSG-325超精密车床

采用T形布局,机床空气主轴的径向圆跳动和轴向 跳动均小于等于0.05μm。床身溜板用花岗岩制造,导 轨为气浮导轨;机床用滚珠丝杠和分辨率为0.01μm的 双坐标精密数控系统驱动,用HP5501A双频激光干涉仪 精密检测位移。

DTM-3大型超精密车床

分为:液体静压和空气静压

供油压力恒定的液体静压轴承

主轴始终悬浮 在高压油膜上

液体静压轴承与气压轴承

1、液体静压轴承主轴

优点

回转稳定性好 刚度高 无振动

缺点

回转运动有温升 回油时有空气进入油源 注:空气静压轴承原理与静

超精密切削加工与金刚石刀具(精密加工

2.5 切削刃锋锐度对切削变形、加工表面质量的影 响

三、切削刃锋锐度对切削变形和切削力的影响

2021/5/1

锋锐车刀切削变形系数明显低于 较钝的车刀。 刀刃锋锐度不同,切削力明显不 同。刃口半径增大,切削力增大, 即切削变形大。背吃刀量很小时, 切削力显著增大。因为背吃刀量很 小时,刃口半径造成的附加切削变 形已占总切削变形的很大比例,刃 口的微小变化将使切削变形产生很 大的变化。所以在背吃刀量很小的 精切时,应采用刃口半径很小的锋 锐金刚石车刀。

(FN ) Ff cos FP sin

A点为极限临界点,极限最小切削厚度 hDmin 应为

hDmin rn(1 cos ) rn1

2021/5/1

第2章 超精密切削与金刚石刀具

2.1超精密切削时刀具的切削速度、磨损和耐用度 2.2超精密切削时积屑瘤的生成规律 2.3切削参数变化对加工表面质量的影响 2.4刀刃锋锐度对切削变形和加工表面质量的影响 2.5超精密切削时的最小切削厚度 2.6金刚石刀具晶面选择对切削变形和加工表面质

2021/5/1

2.2 超精密切削时刀具的磨损和寿命

后刀面 前刀面

2021/5/1

图2-2:切削刃正常磨损;

图 2-3 : 图 a 是 刀 刃 磨 损 的 正常情况,图b是剧烈磨损 情况,可以看到磨损后成 层状,即刀具磨损为层状 微小剥落;

图2-4:图中所示沿切削速 度方向出现磨损沟槽,由 于金刚石和铁、镍的化学 和物理亲和性而产生的腐 蚀沟槽;

2.3 超精密切削时积屑瘤的生成规律

2、进给量f和背吃刀量 p的影响

• 由图2-7可以看出在进给量很小时,积屑瘤的高度很大,在 f=5μm/r时,h0值最小,f值再增大时,h0值稍有增加。

金刚石刀具

金刚石的刀具发展与技术侯文文0840202211摘要:本文主要对金刚石刀具的分类、加工方法、金刚石刀具的发展现状及应用领域作了简单的介绍,对聚晶金刚石刀具的刃磨技术作了详细的研究分析。

1、引言:随着现代加工制造业对高速切削加工的要求不断提高,对于各种难切削复合材料、工程陶瓷材料等,传统的切削加工刀具已不能满足高速切削的需要,而超硬切削刀具是解决以上问题的有效手段,其中,金刚石刀具的应用较为广泛。

金刚石具有极高的硬度、良好的耐磨性和导热性、低摩擦系数和热膨胀系数,在现代切削加工中体现出难以替代的优越性,被誉为当代提高生产率最有希望的刀具材料之一。

目前,金刚石刀具在机械加工中的应用日渐普及,已成为现代材料加工中不可或缺的重要工具。

2、金刚石刀具的基本介绍2.1 天然金刚石(ND)刀具为天然金刚石拉蔓峰谱,具有以下特征:(1)1332尖锋处显示存在金刚石。

(2)波型幅度(FWHM)为4.1cm-1显示为纯金刚石。

ND是目前已知矿物中最硬的物质,主要用于制备刀具车刀。

天然金刚石刀具精细研磨后刃口半径可达0.01~0.002µm。

其中天然单晶金刚石(Single Crystalline Diamond,SCD)刀具切削刃部位经高倍放大1500倍仍然观察到刀刃光滑。

SCD车削铝制活塞时Ra可达到4µm,而在同样切削条件下用PCD 刀具加工时的表面粗糙时的Ra为15~50µm。

故采用SCD刀具配合精密车床进行精密和超精密加工,可获得镜面表面。

2.2 聚晶金刚石(PCD)刀具PCD是高温超高压条件下通过钴等金属结合剂将金刚石微粉聚集烧结合成的多晶体材料,又称烧结金刚石。

聚晶金刚石刀具整体烧结成铣刀,用于铣削加工,PCD晶粒呈无序排列状态,属各向同性,硬度均匀,石墨化温度为550℃。

刀具具有高硬度、高导热性、低热胀系数、高弹性模量和低摩擦系数。

刀刃非常锋利等特点。

超精密切削加工主要指金刚石刀具的超精密切削

超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削超精密切削加⼯主要指⾦刚⽯⼑具的超精密切削。

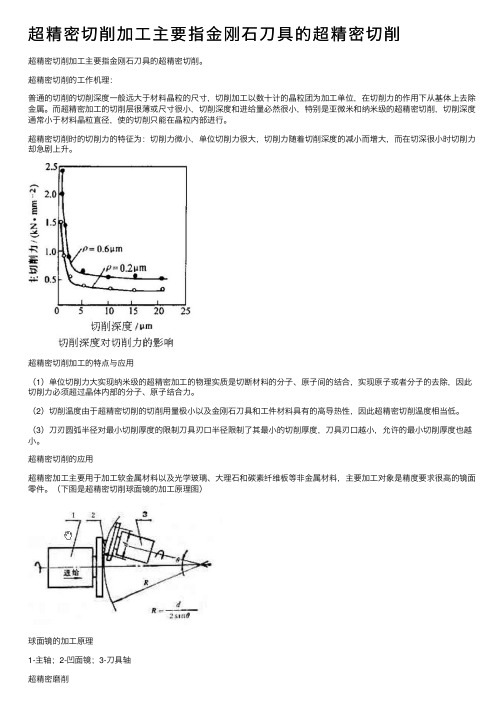

超精密切削的⼯作机理:普通的切削的切削深度⼀般远⼤于材料晶粒的尺⼨,切削加⼯以数⼗计的晶粒团为加⼯单位,在切削⼒的作⽤下从基体上去除⾦属。

⽽超精密加⼯的切削层很薄或尺⼨很⼩,切削深度和进给量必然很⼩,特别是亚微⽶和纳⽶级的超精密切削,切削深度通常⼩于材料晶粒直径,使的切削只能在晶粒内部进⾏。

超精密切削时的切削⼒的特征为:切削⼒微⼩,单位切削⼒很⼤,切削⼒随着切削深度的减⼩⽽增⼤,⽽在切深很⼩时切削⼒却急剧上升。

超精密切削加⼯的特点与应⽤(1)单位切削⼒⼤实现纳⽶级的超精密加⼯的物理实质是切断材料的分⼦、原⼦间的结合,实现原⼦或者分⼦的去除,因此切削⼒必须超过晶体内部的分⼦、原⼦结合⼒。

(2)切削温度由于超精密切削的切削⽤量极⼩以及⾦刚⽯⼑具和⼯件材料具有的⾼导热性,因此超精密切削温度相当低。

(3)⼑刃圆弧半径对最⼩切削厚度的限制⼑具刃⼝半径限制了其最⼩的切削厚度,⼑具刃⼝越⼩,允许的最⼩切削厚度也越⼩。

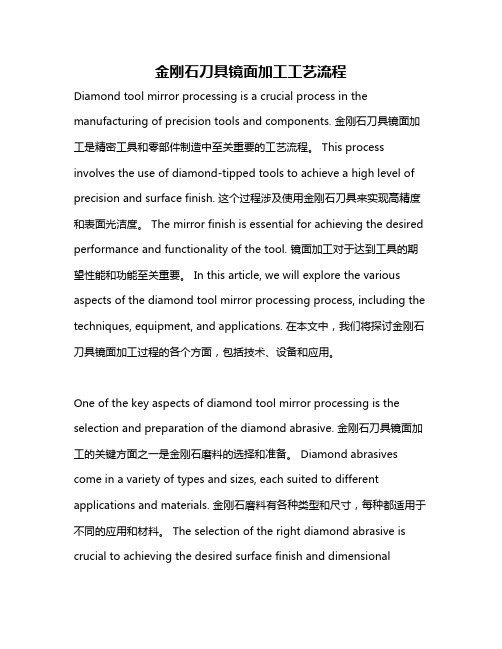

超精密切削的应⽤超精密加⼯主要⽤于加⼯软⾦属材料以及光学玻璃、⼤理⽯和碳素纤维板等⾮⾦属材料,主要加⼯对象是精度要求很⾼的镜⾯零件。

(下图是超精密切削球⾯镜的加⼯原理图)球⾯镜的加⼯原理1-主轴;2-凹⾯镜;3-⼑具轴超精密磨削超精密磨削是当代能达到最低磨削表⾯粗糙度值和最⾼加⼯精度的磨削⽅法。

超精密磨削去除量最薄,采⽤较⼩修整导程和吃⼑量来修整砂轮,是靠超微细磨粒等⾼微刃磨削作⽤,并采⽤较⼩的磨削⽤量磨削。

超精密磨削要求严格消除振动,并保证恒温及超净的⼯作环境。

超精密磨削的光磨微细摩擦作⽤带有⼀定的研抛作⽤性质。

1.超精密砂轮磨削的磨削超精密砂轮磨削机理:( 1 ) 超微量切除超精密磨削是⼀种极薄切削,切屑厚度极⼩,磨削深度可能⼩于晶粒的⼤⼩,磨削就在晶粒内进⾏,因此磨削⼒⼀定要超过晶体内部⾮常⼤的原⼦、分⼦结合⼒,从⽽磨粒上所承受的切应⼒就急速地增加并变得⾮常⼤,可能接近被磨削材料的剪切强度的极限。

金刚石刀具镜面加工工艺流程

金刚石刀具镜面加工工艺流程Diamond tool mirror processing is a crucial process in the manufacturing of precision tools and components. 金刚石刀具镜面加工是精密工具和零部件制造中至关重要的工艺流程。

This process involves the use of diamond-tipped tools to achieve a high level of precision and surface finish. 这个过程涉及使用金刚石刀具来实现高精度和表面光洁度。

The mirror finish is essential for achieving the desired performance and functionality of the tool. 镜面加工对于达到工具的期望性能和功能至关重要。

In this article, we will explore the various aspects of the diamond tool mirror processing process, including the techniques, equipment, and applications. 在本文中,我们将探讨金刚石刀具镜面加工过程的各个方面,包括技术、设备和应用。

One of the key aspects of diamond tool mirror processing is the selection and preparation of the diamond abrasive. 金刚石刀具镜面加工的关键方面之一是金刚石磨料的选择和准备。

Diamond abrasives come in a variety of types and sizes, each suited to different applications and materials. 金刚石磨料有各种类型和尺寸,每种都适用于不同的应用和材料。

金刚石刀具切削加工课件

1.谢谢聆 听

03

降低成本和提高经济效益

随着金刚石刀具材料的发展和新型切削工艺的应用,金刚 石刀具在难加工材料切削加工中的应用将会降低成本和提 高经济效益。

金刚石刀具切削加工案例分析

06

案例一

要点一

总结词

高效、高精度、高可靠性

要点二

详细描述

金刚石刀具在汽车零件切削加工中表现出高效、高精度和 高可靠性的优势。通过优化切削参数和刀具设计,能够实 现高效加工,提高生产效率。同时,金刚石刀具具有高硬 度和高耐磨性,可保证加工精度和延长刀具使用寿命。此 外,金刚石刀具切削过程中产生的热量较少,可减少工件 热变形和加工误差。

素有关。

通过合理的选择刀具材料和几何 参数,可以降低切削力,提高加

工效率。

金刚石刀具的切削热

金刚石刀具的切削热主要来自于切削刃与工件之间的摩擦和冲击。

切削热会导致刀具温度升高,从而影响刀具的硬度和耐磨性,甚至引起工件变形和 产生表面缺陷。

通过使用冷却润滑剂和选择合适的刀具材料和几何参数,可以降低切削热的影响。

特点

硬度高、耐磨性好、热稳定性优 异、抗粘结性好、导热性好、化 学稳定性好。

金刚石刀具切削加工的应用范围

01

难加工材料

如硬质合金、陶瓷、玻璃等硬脆材料。

02

高精度加工

如超精密切削、微细加工等。

03

高效率加工

如粗加工、重型切削等。

金刚石刀具切削加工的历史与发展

历史

金刚石刀具的发展可以追溯到20世纪初,当时人们开始利用天然金刚石进行手 工切削。随着科技的发展,人造金刚石的出现进一步推动了金刚石刀具的发展。

智能化控制

随着人工智能技术的发展,智能化控制技术在金刚石刀具切削加工中得到了广泛应用,通 过智能化控制技术,能够对切削过程进行实时监控和调整,从而提高加工精度和效率。

飞秒激光对单晶金刚石刀具表面的加工

飞秒激光对单晶金刚石刀具表面的加工飞秒激光是一种新型的激光加工技术,它利用超短脉冲激光进行材料加工,能够实现对材料表面的高精度加工和微纳加工。

在工业生产中,飞秒激光已经被广泛应用于材料加工、微加工和器件制造领域。

而在单晶金刚石刀具制造领域,飞秒激光技术也被广泛应用,由于其高精度和高效率的加工特性,飞秒激光已成为单晶金刚石刀具表面加工的重要工艺之一。

单晶金刚石是一种极硬、耐磨的材料,因此在刀具制造领域被广泛应用。

由于其硬度和脆性,单晶金刚石的加工难度较大。

传统的机械加工工艺需要耗费大量时间和成本,并且很难实现对单晶金刚石表面的精细加工。

而飞秒激光技术正是应运而生,它能够实现对单晶金刚石表面的高精度加工,可以实现对单晶金刚石切削工具的镶刀、表面贴片、加工具边等微细加工。

飞秒激光的工作原理是利用超短脉冲激光对材料表面进行非热加工。

飞秒激光的脉冲宽度极短,通常为10^-15s,脉冲能量高度集中,能够瞬间将材料表面的原子和分子激发起来,形成等离子体,然后通过等离子体的膨胀和冷却等过程,实现对材料表面的去除和微细加工。

与传统的激光加工技术相比,飞秒激光加工具有以下优势:1. 高精度:飞秒激光的脉冲宽度极短,能够实现对材料表面的高精度加工,可以实现微米级甚至纳米级的加工精度。

2. 高效率:飞秒激光的脉冲能量高度集中,能够在极短的时间内完成对材料表面的加工,因此具有较高的加工效率。

3. 无热影响:飞秒激光的脉冲宽度极短,能够实现非热加工,避免了材料表面的热影响区和热损伤,可以保持材料表面的原始性能。

1. 刀具镶刀:在单晶金刚石刀具的制造过程中,需要对刀具表面进行微细加工,以实现对刀具的尖端和刃口的精细加工。

飞秒激光可以实现对刀具表面的高精度加工,可以实现对刀具镶刀的加工,能够实现对刀具表面的微米级和纳米级加工精度。

2. 表面贴片:单晶金刚石刀具在使用过程中,由于其硬度和耐磨性,表面容易产生磨损和热损伤,需要进行表面贴片修复。

飞秒激光对单晶金刚石刀具表面的加工

飞秒激光对单晶金刚石刀具表面的加工1. 引言1.1 研究背景单晶金刚石作为硬度极高的材料,被广泛应用于刀具制造领域。

由于其表面特性的脆弱性和难加工性,传统的加工方法往往难以满足其高精度和高质量的加工需求。

随着飞秒激光技术的发展,其在材料加工中表现出了独特的优势。

飞秒激光具有极短的脉冲宽度和高能量密度,可以在纳米级别上对材料表面进行精细加工,同时几乎不产生热影响区,避免了材料的热变形和裂纹产生。

飞秒激光技术被认为是一种非常适合用于加工单晶金刚石刀具表面的方法。

通过对飞秒激光技术和单晶金刚石刀具的表面特性进行深入分析,可以找到最佳的加工参数和方法,实现对单晶金刚石刀具表面的高精度加工。

开展飞秒激光在单晶金刚石刀具表面加工中的研究具有重要的理论和应用意义。

本研究旨在探究飞秒激光在单晶金刚石刀具表面加工中的应用效果,为提高单晶金刚石刀具的加工质量和效率提供理论支持和技术指导。

1.2 研究目的单晶金刚石刀具在工业生产中具有广泛的应用,其表面质量对于刀具的性能和使用寿命具有重要影响。

传统的加工方法存在着加工精度低、加工效率低以及加工质量难以保障等问题。

本研究旨在探讨飞秒激光技术在单晶金刚石刀具表面加工中的应用效果,希望通过这项研究可以找到一种高效、高精度的加工方法,提高单晶金刚石刀具的表面质量和性能。

通过研究飞秒激光在单晶金刚石刀具加工中的影响因素,为进一步优化加工工艺提供理论依据。

本研究旨在为单晶金刚石刀具的加工技术提供新思路和方法,推动该领域的发展和进步。

2. 正文2.1 飞秒激光技术介绍飞秒激光是一种短脉冲、高能量的激光技术,其脉冲宽度在飞秒级别(1飞秒=10^-15秒)左右。

相比于传统的纳秒激光,飞秒激光具有更短的脉冲宽度和更高的能量密度,能够实现精细加工和微纳加工。

飞秒激光在材料加工领域有着广泛的应用,特别是在对硬脆材料进行微加工时表现出色。

飞秒激光的加工原理是利用短脉冲的高能量激光束,对材料表面产生极高的温度和压力,使其瞬间蒸发或产生等离子体,从而实现材料的去除和加工。

飞秒激光对单晶金刚石刀具表面的加工

飞秒激光对单晶金刚石刀具表面的加工飞秒激光是一种在极短时间内释放能量的激光,其脉冲宽度一般在飞秒(1秒=10^-15秒)量级,能量密度极高。

由于其脉冲时间极短,因此能够在局部区域内产生极高的能量密度,从而实现对材料的非热损伤加工。

在单晶金刚石表面加工中,飞秒激光能够产生微纳米级别的精细加工,同时避免了传统机械加工的缺点,大大提高了刀具表面的质量和加工效率。

飞秒激光对单晶金刚石表面的加工主要包括微结构加工、表面改性和纳米结构制备等方面。

首先是微结构加工,通过控制飞秒激光的参数,可以实现对单晶金刚石刀具表面微纳米级别的微结构加工,包括微孔加工、微纹理加工、微凹凸加工等。

这些微结构的形成可以大大提高刀具的表面摩擦性能和切削性能,有效提升其使用寿命和加工精度。

其次是表面改性,通过飞秒激光对单晶金刚石表面进行局部熔化和再结晶处理,可以改善其表面的化学成分和组织结构,从而提高其表面的抗磨性、耐腐蚀性和耐疲劳性。

这种方法不仅可以延长刀具的使用寿命,还可以使其适用于更加恶劣的加工环境和条件。

最后是纳米结构制备,通过飞秒激光诱导的表面激光等离子体和超声波等效应,可以实现对单晶金刚石表面纳米级别的纳米结构制备。

这些纳米结构的形成不仅可以提高刀具表面的光学性能和光催化性能,还可以赋予其一定的自清洁和抗菌功能,使其在一些特殊领域有着广泛的应用前景。

飞秒激光对单晶金刚石刀具表面的加工技术虽然取得了显著的成果,但仍面临着一些挑战。

首先是加工规模的扩大和加工效率的提高,虽然飞秒激光能够实现精密加工,但其加工效率相对较低,不适用于大规模生产。

其次是加工成本的降低,飞秒激光设备和耗材成本较高,增加了加工的成本。

最后是加工质量和稳定性的控制,飞秒激光加工对加工环境和加工参数的控制要求较高,而且易受到材料本身特性的影响,使其加工质量和稳定性难以保证。

为了克服这些挑战,各国科研机构和企业正在不断加大对飞秒激光技术的研发投入,改进飞秒激光加工设备和工艺,提高其加工效率和稳定性。

金刚石锯片的制造工艺

金刚石锯片的制造工艺金刚石锯片,一种普遍用于断桥铝、亚克力和石材切割的多刃工具。

在整个金属切削史上,金刚石锯片的出现,有力弥补了硬质合金锯片与碳素钢锯片诸多的不足。

出色的切削性能是金刚石锯片与生俱来的优势,同时由于锯片的锯齿采用了硬度更大,更耐高温的金刚石锯齿,这也就使得金刚石锯片的寿命很长。

那么制造金刚石锯片的常见方法有哪些?方法一:冷压烧结法采用冷压烧结法制造的金刚石锯片,限于制造的技术水平,金刚石锯片的直径一般会在400毫米以下。

同时,冷压烧结法具有生产成本低的优势,尤其是是一些湿式锯片,在制造的过程中,一般都会用到冷压焊接法。

而采用该种制造工艺的金刚石锯片,在切割花岗岩、混硬土、沥青等较难锯切型材时,往往能够确保锯片稳定地运行。

方法二:热压焊接法对于生产金刚石锯片的企业而言,为了能够保证产量的稳定,目前它们往往会选择热压焊接法。

此种制造金刚石锯片的方法,是目前最流行的方法。

同时,相比冷压焊接法,此种加工制造方法能够造出来的金刚石锯片的直径更大。

其直径的范围一般在350毫米至2200毫米之间,一些巨型的金刚石锯片,诸如锯切石料的金刚石锯片,在制造环节采用的就是此种工艺。

其基本的制造程序是混料、热压烧结、磨弧、焊接和开刃等。

方法三:滚压法采用滚压法制造的金刚石锯片,其制造成本相对较低,同时采用此种制造工艺制造出来的金刚石锯片一般用于锯切钟表、宝石、轴承等材料。

而采用此种方法制造的金刚石锯片,其锯身所采用的的材料一般为马口铁,其直径一般在80~120毫米之间,厚度在0.2~0.4毫米之间。

方法四:镶齿法顾名思义,镶齿法就是把金刚石锯齿镶嵌在锯片基体齿座上,采用此种制造工艺的方法制造出来的金刚石锯片较薄,锯齿在外圆呈不连续状,锯齿在轮缘中镶嵌牢固,切片锋利,切屑易于排出。

同时,切割效率高、材料损失小,又可以切割较薄的材料更是采用此种制造工艺锯片的优势所在,因为除了在石材领域,铝型材加工领域也会用到采用此种工艺制造的锯片。

金刚石刀具的制造方法

金刚石刀具的制造方法随着汽车、航空和航天技术的迅猛发展,材料性能及加工技术的要求不断提高。

碳纤维增强塑料、颗粒增强金属基复合材料(PRMMC)以及陶瓷材料等新型材料得到了广泛应用。

这些材料具有高强度、良好的耐磨性以及低热膨胀系数等特点,但也因此导致其机加工时刀具寿命较短。

为了应对这一挑战,许多高校、科研机构和企业纷纷致力于开发新型耐磨且稳定的超硬切削刀具。

金刚石因其集优异的力学、光学、热学、声学等性能于一身,具有极高的硬度、低摩擦系数、优异的导热性、低热膨胀系数和化学惰性,是理想的刀具制造材料。

本文综述了近年来金刚石刀具制造方法的最新发展。

1. 金刚石刀具的应用范围(1)难加工有色金属材料的加工:在加工铜、锌、铝等有色金属及其合金时,材料容易粘附于刀具,造成加工困难。

金刚石由于摩擦系数低且与有色金属的亲和力小,可以有效防止刀具与金属之间的粘结。

此外,金刚石的弹性模量大,切削时刃部变形较小,能够减少对有色金属的挤压变形,从而在小变形下完成切削,提升加工表面质量。

(2)难加工非金属材料的加工:在加工含有大量高硬度颗粒的非金属材料(如玻璃纤维增强塑料、填硅材料、硬质碳纤维/环氧树脂复合材料)时,硬质颗粒会导致刀具严重磨损,使用硬质合金刀具难以加工。

而金刚石刀具由于其高硬度和优良的耐磨性,能够显著提高加工效率。

(3)超精密加工:随着现代集成技术的发展,机加工逐渐向高精度方向迈进,对刀具性能提出了更高的要求。

金刚石的摩擦系数小、热膨胀系数低、导热率高,使其能够切削极薄的切屑,切屑易于流出,与其他物质的亲和力小,避免产生积屑瘤,且发热量低,有助于减少热量对刀刃和工件的影响,从而使刀刃不易钝化,切削变形小,获得更高质量的表面。

2. 金刚石刀具的制造方法目前,金刚石的主要加工方法包括四种:薄膜涂层刀具、厚膜金刚石焊接刀具、金刚石烧结体刀具和单晶金刚石刀具。

2.1 薄膜涂层刀具薄膜涂层刀具是在刚性及高温特性良好的基体材料上,通过化学气相沉积法(CVD)沉积金刚石薄膜而制成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)厚膜金刚石刀具的刃磨

金刚石厚膜刀具的加工方法有:机械磨削,热金属盘研磨,离子束、激光束和等离子体刻蚀等。

2.3 金刚石烧结体刀具

将金刚石厚膜用滚压研磨破坏的方法加工成平均粒度为32~37μm的金刚石晶粒或直接利用高温高压法制得金刚石晶粒,把晶粒粉末堆放到WC-16wt%Co合金上,然后用Ta箔将其隔离,在5.5GPa、1500℃条件下烧结60分钟,制成金刚石烧结体,用此烧结体制成的车刀具有很高的耐磨性。

3.结语

目前在金刚石的产业化中还存在一些关键问题函待解决,如高速大面积的金刚石厚膜沉积工艺、控制金刚石膜的晶界密度和缺陷密度、金刚石膜的低温生长,金刚石薄膜与基体结合力弱等。金刚石刀具优异的性能和广泛的发展前途吸引国内外无数的专家进行研究,有些已经取得了突破性进展,相信不久的将来金刚石刀具将广泛应用到现代加工中。

化学气相沉积法是采用一定的方法把含有C源的气体激活,在极低的气体压强下,使碳原子在一定区域沉积下来,碳原子在凝聚、沉积过程中形成金刚石相。目前用于沉积金刚石的CVD法主要包括:微波、热灯丝、直流电弧喷射法等。

金刚石薄膜的优点是可应用于各种几何形状复杂的刀具,如带有切屑的刀片、端铣刀、铰刀及钻头;可以用来切削许多非金属材料,切削时切削力小、变形小、工作平稳、磨损慢、工件不易变形,适用于工件材质好、公差小的精加工。主要缺点是金刚石薄膜与基体的粘接力较差,金刚石薄膜刀具不具有重磨性。

金刚石集力学、光学、热学、声学、光学等众多优异性能于一身,具有极高的硬度,摩擦系数小,导热性高,热膨胀系数和化学惰性低,是制造刀具的理想材料。本文对近年来金刚石刀具制造方法的发展作一概述。

1.金刚石刀具的应用范围

(1)难加工有色金属材料的加工

加工铜、锌、铝等有色金属及其合金时,材料易粘附刀具,加工困难。利用金刚石摩擦系数低、与有色金属亲和力小的特点,金刚石刀具可有效防止金属与刀具发生粘结。此外,由于金刚石弹性模量大,切削时刃部变形小,对所切削的有色金属挤压变形小,可使切削过程在小变形下完成,从而可以提高加工表面质量。

金刚石刀具加工方法.txt2008太不正常了,一切都不正常!在这个关键时刻,中国男足挺身而出,向全世界证明:中国男足还是正常的!金刚石刀具的制造方法

随着汽车、航空和航天技术的飞速发展,对材料性能及加工技术的要求日益提高。新型材料如碳纤维增强塑料、颗粒增强金属基复合材料(PRMMC)及陶瓷材料得到广泛应用。这些材料具有强度高、耐磨性好、热膨胀系数小等特性,这决定了对它们进行机加工时刀具的寿命非常短。开发新型耐磨且稳定的超硬切削刀具是许多高校、科研院所和企业研究的课题。

2.4 单晶金刚石刀具

单晶金刚石刀具通常是将金刚石单晶固定在小刀头上,小刀头用螺钉或压板固定在车刀刀杆上。金刚石在小刀头上的固定方法主要有:机械加固法(将金刚石底面和加压面磨平,用压板加压固定在小刀头上);粉末冶金法(将金刚石放在合金粉末中,经加压在真空中烧结,使金刚石固定在小刀头上);粘结和钎焊法(使用无机粘结剂或其它粘结剂固定金刚石)。由于金刚石与基体的热膨胀系数相差悬殊,金刚石易松动,脱落。

2.2 金刚石厚膜焊接刀具

金刚石厚膜焊接刀具的制作过程一般包括:大面积的金刚石膜的制备;将金刚石膜切成刀具需要的形状尺寸;金刚石厚膜与刀具基体材料的焊接;金刚石厚膜刀具切削刃的研磨与抛光。(1)金刚石厚膜的制备与切割

常用的制备金刚石厚膜的工艺方法是直流等离子体射流CVD法。将金刚石沉积到WC-Co合金(表面进行镜面加工)上,在基体的冷却过程中,金刚石膜自动脱落。此方法沉积速度快(最高可达930μm/h),晶格之间结合比较紧密,但是生长表面比较粗糙。金刚石膜硬度高、耐磨、不导电决定了它的切割方法是激光切割(切割可在空气、氧气和氩气的环境中进行)。采用激光切割不仅能将金刚石厚膜切割成所需要的形状和尺寸,还可以切出刀具的后角,具有切缝窄、高效等优点。

(1)金刚石厚膜刀具的焊接

金刚石与一般的金属及其合金之间具有很高的界面能,致使金刚石不能被一般的低熔点合金所浸润,可焊性极差。目前主要通过在铜银合金焊料中添加强碳化物形成元素或通过对金刚石表面进行金属化处理来提高金刚石与金属之间的可焊性。

①活性钎料法

焊料一般用含Ti的铜银合金,不加助熔剂在惰性气体或真空中焊接。常用的钎料成分Ag=68.8wt%,Cu=26.7wt%,Ti=4.5wt%,常用的制备方法是电弧熔炼法和粉末冶金法。Ti作为活性元素在焊接过程中与C反映生成TiC,可提高金刚石与焊料的润湿性和粘结强度。加热温度一般为850℃,保温10分钟,缓冷以减小内应力。

②表面金属化后焊接

金刚石表面的金属化是通过表面处理技术在金刚石表面镀覆金属,使其表面具有金属或类金属的性能。一般是在金刚石的表面镀Ti,Ti与C反应生成TiC,TiC与Ag-Cu合金钎料有较好的润湿性和结合强度。目前常用的镀钛方法有:真空物理气相沉积(PVD,主要包括真空蒸发镀、真空溅射镀、真空离子镀等),化学气相镀和粉末覆盖烧结。PVD法单次镀覆量低,镀覆过程中金刚石的温度低于500℃,镀层与金刚石之间是物理附着、无化学冶金。CVD法Ti与金刚石发生化学反应形成强力冶金结合,反应温度高,损害金刚石。

(2)难加工非金属材料的加工

加工含有大量高硬度质点的难加工非金属材料,如玻璃纤维增强塑料、填硅材料、硬质碳纤维/环氧树脂复合材料时,材料的硬质点使刀具磨损严重,用硬质合金刀具难以加工,而金刚石刀具硬度高、耐磨性好,因此加工效率高。

(3)超精密加工

随着现代集成技术的问世,机加工向高精度方向发展,对刀具性能提出了相当高的要求。由于金刚石摩擦系数小、热膨胀系数低、导热率高,能切下极薄的切屑,切屑容易流出,与其它物质的亲和力小,不易产生积屑瘤,发热量小,导热率高,可以避免热量对刀刃和工件的影响,因此刀刃不易钝化,切削变形小,可以获得较高质量的表面。

2.金刚石刀具的制方法

目前金刚石的主要加工方法有以下四种:薄膜涂层刀具、厚膜金刚石焊接刀具、金刚石烧结体刀具和单晶金刚石刀具。

2.1 薄膜涂层刀具

薄膜涂层刀具是在刚性及高温特性好的集体材料上通过化学气相沉积法(CVD)沉积金刚石薄膜制成的刀具。

由于Si3N4系陶瓷、WC-Co系硬质合金以及金属W的热膨胀系与金刚石接近,制膜时产生的热应力小,因此可作为刀体的基体材料。WC-Co系硬质合金中,粘结相Co的存在易使金刚石薄膜与基体之间形成石墨而降低附着强度,在沉积前需进行预处理以消除Co的影响(一般通过酸腐蚀去Co)。