过热器减温水流量大原因分析及对策

降低600MW超临界锅炉再热器事故减温水量分析

降低600MW超临界锅炉再热器事故减温水量分析摘要:如何降低再热器事故喷水量,提高循环效率,保证安全经济运行已经变成我们节能降耗的重要课题。

本文对减少再热器减温水量的途径多方面分析,以西柏坡电厂#6炉为例着重讨论再热器减温水量大的原因、对策、改进措施及效果,结果表明:加入掺烧煤,及时调整风煤配比,增加烟气挡板的联动,使过、再热器侧烟气调整合理化,能够有效改善再热汽温的调整效果,减少事故喷水。

关键词:烟气档板炉膛结焦再热器事故减温水1、引言河北西柏坡发电有限责任公司#5、#6锅炉为B&WB-1950/25.41-M型超临界直流锅炉。

再热器由高、低温再热器构成。

再热蒸汽温度调节以烟气分流挡板调整为主,并设有一级事故喷水减温装置,布置在低温再热器出口集箱与高温再热器进口集箱之间的交叉管道上,喷水取自给水泵的中间抽头。

再热器减温水量是运行监视的主要参数之一,也是衡量机组水耗的重要指标。

经过西柏坡电厂#6机组4年运行后,我们发现#6机组在减温水量的控制调整方面确实存在问题。

这个问题是怎么造成的?是设备原因?人为操作问题?或者其他方面原因?继而扩展到600MW机组在减温水量方面是否存在共性问题。

2、现状及目标2.1 现状调查再热器减温水流量大的原因有:机组负荷、给水温度、过量空气系数、火焰中心位置、受热面结焦、烟气侧烟气挡板的调节。

通过1-5月份各再热汽温影响因素占机组总运行小时数分析,可以看出给水温度、过量空气系数、火焰中心位置对再热汽温的影响在机组实际运行中占比重较小。

2.2 设定目标将6号机组再热器减温水量由11.22t/h降到目标值5t/h,提高机组经济性和安全性。

3、原因分析及确认影响再热器减温水量偏高的因素主要有以下七条:(1)减温水调整门故障,开度大;(2)烟气挡板卡涩;(3)受热面结焦;(4)烟气挡板开度不合理;(5)吹灰器故障;(6)热工温度测点故障;(7)值班员调整不当;通过综合考虑各个可能影响因素,逐条排查确认,得出主要影响因素有两条:(1)受热面结焦;(2)挡板开度不合理;4、对策及实施4.1 受热面结焦(1)对于受热面结焦,由于三期锅炉设计煤种就是挥发份较高,灰熔点较低,容易产生结焦现象的煤种,我们通过添加掺烧煤,严格控制风煤配比,减少锅炉结焦。

600 MW燃煤锅炉再热器减温水量波动原因分析及措施

Ke y wo r d s : r e h e a t e r ,d e s u p e r h e a t i n g wa t e r ,c o n s u mp t i o n,f l u c t u a t e ,l o a d r a t e ,c o a l q u a l i t y ,h e a t e d s u r f a c e ,i n d i c t o r

关键 词 : 再热 器; 减温水 ; 用量 ; 波动 ; 负荷 率 ; 煤质 ; 受热面 ; 指 标 平 衡

中图分类号 : T K 2 6 4 . 9 文献标识码 : A

Ana l y s i s a nd Me a s u r e s o f 6 0 0 MW Co a l — f i r e d Bo i l e r Re he a t e r

的长短及煤质 参数 的分析对比 , 从运行和设备特性 分析 了减温水用量 变化的原 因。3号锅 炉的烟气量大、 水冷壁 结

垢 严重造成 了减温水用量剧增 , 而 日负荷率 、 高 负荷 时段 的长短及 煤种 变化是 减 温水 用量 大幅波动 的主要 原 因。

针 对各种 因素制定 了改进措施 , 调 整运行状 态后 , 减 温水总量有 所下降 , 机组 经济性得到提 高。

6 0 0 MW 燃煤锅炉再热器减温 水量波动原因分析及措施

邢 希 东

( 天津大唐 国际盘 山发 电有 限责任公 司, 天津 蓟县 3 0 1 9 0 0 ) 摘 要: 某 3号锅炉再热 器减 温水 的用量大 , 且波动 幅度较 大。通过 对机组 日负荷 率、 日减 温水 总量、 高 负荷 时段

第3 4卷 第 4期

2 0 1 3年 1 2月

锅炉减温水量大的原因

锅炉减温水量大的原因

锅炉减温水量大的原因可能包括以下几个方面:

1. 锅炉负荷变化:当锅炉负荷突然减小时,限制燃料供给量或关闭燃烧器来调节燃料燃烧量,可能导致较大的减温水量。

2. 锅炉燃烧不完全:如果燃料燃烧不完全,会导致锅炉内产生较多的烟气和灰渣,为了防止烟气和灰渣对锅炉造成损害,需要加大排出的废气量和废灰量,从而造成减温水量大。

3. 管道泄漏:锅炉管道中存在泄漏,导致锅炉内循环水量减少,从而增加了减温水量。

4. 过量放水:有时为了保证锅炉的安全运行,会需要进行放水操作,如果操作不当或放水过度,可能导致减温水量增加。

5. 弱化水质:锅炉水质处理不当或循环水中含有过多的污染物,会导致锅炉内结垢增多,减温水量相应增加。

6. 锅炉过热:在某些情况下,锅炉内可能出现过热现象,为了降低水温,需要加大减温水量。

需要根据具体的情况进行分析和处理,避免减温水量过大带来的负面影响。

锅炉再热器减温水流量突然增大,导致负荷波动

1,运行方式机组负荷:281MW,煤量167T/H,风量:888T/H,ABCE磨煤机运行,AB空预器。

六大风机运行,主汽流量:865T/H CCS 一次调频FCB投入,主汽温度541℃,主汽压力,14.92MPa,蒸汽压力2.67Mpa,再热汽温544℃,再热蒸汽减温水流量:4T/H。

2.参数变化过程监盘人员发现,锅炉高温再热器金属测点温度5指示从560℃瞬间上升至574℃,由此判断,可能会导致金属壁温超温,于是将再热器事故减温水调节门,左右分别从3%/4%开至20%/18%,左右侧减温水流量,分别由2/2T/H上升至20/20T/H。

机组负荷从281MW上升至292MW,波动幅度11MW左右,发现负荷波动后,缓慢将减温水,开度关小,随着减温水调节门水逐渐关小,负荷逐渐恢复至正常值。

再热汽温由544℃下降至517℃,高温再热器金属低温金属壁温5由574℃下降至553℃,随后在调节过程中逐步恢复正常。

3.原因分析高温再热器出口金属壁温测点5温度发生较大的变化,存在超温的风险,监盘人员为控制超温,较大幅度的开启减温水调节阀,导致减温水流量突增,进入骑龙集中压缸的蒸汽流量较大幅度增加,从而造成机组负荷上升,虽然机组CCS协调控制投入状态,但是再次负荷下,中压缸调节门和中压缸主汽门门是处于全开状态,故无法对负荷进行较快的响应和调节,因此随着中压缸进气流量的增加,机组负荷会相应的出现上升现象。

4.心得总结1)在机组正常运行过程中,尤其是平时的正常调节中,要尽量避免大幅度的调节操作,尤其是对于调解过程中涉及影响到负荷,压力及温度的相关调节系统,在操作前要做好充分的预想。

2)当运行中参数发生突变时,必须综合判断是测点问题还是状态参数真的发生剧烈变化;切忌盲目的根据参数的变化进行大幅度调节,尤其是在未判明原因的情况下,对于调节后有滞后反应的参数,在调节后应观察一段时间,再进行调节,当某一参数发生剧烈变化,而其它参数会发生变化时,此时一般认为测点出现问题,或者特点受到干扰。

百万电厂过热器减温水调节阀故障原因分析

百万电厂过热器减温水调节阀故障原因分析张立德【摘要】皖能铜陵发电厂百万机组一、二级过热器减温水调节阀在运行中频繁出现填料函泄漏的问题。

对减温水调节阀进行分析,找出主要原因。

结果表明:填料函泄漏主要源于阀门结构。

通过实验找出最佳控制方案,采取相应措施后取得了很好的效果,可为处理电厂大容量机组过热器减温水系统调节阀故障提供参考借鉴。

%The one or two stage superheater desuperheating water regulating valve of the million power units has occurred the stuffing box leakage problems frequently in operation in Wenergy Tongling Power Generation Co ., Ltd..The desuperheating water regulating valves are analyzed , to find out the main rea-son .The results show that the stuffing box leakage mainly dues to the valve structure .The optimal control scheme is found through experiment .After taking corresponding measures , the good result is achieved , to provide a reference to handle the failure of the superheater desuperheating water regulating valve of large capacity units in power plant .【期刊名称】《安徽电气工程职业技术学院学报》【年(卷),期】2014(000)003【总页数】4页(P84-87)【关键词】过热器减温水系统;调节阀;填料函泄漏【作者】张立德【作者单位】皖能铜陵发电有限公司,安徽铜陵 244012【正文语种】中文【中图分类】TK223.3+20 引言火力发电厂为防止过热器系统管道超温,均在过热器系统上设置有减温水调节[1]系统,通过调节减温水流量的大小来控制过热器管内工质的温度。

锅炉减温水量大的原因

锅炉减温水量大的原因锅炉在工业生产中起到了至关重要的作用,它们负责产生高温高压的蒸汽,供给工艺设备使用。

然而,在实际运行中,有时我们会遇到锅炉减温水量过大的问题,这会对锅炉的正常运行造成一定的影响。

那么,造成锅炉减温水量大的原因有哪些呢?本文将对此进行详细阐述。

锅炉减温水量大的原因之一是水处理不当。

在锅炉中,水起到了冷却和输送热能的作用。

如果水处理不当,水中会含有大量的杂质和溶解物质,这些杂质会沉积在锅炉内壁上,形成水垢。

水垢的存在会导致锅炉传热效果下降,使得锅炉温度升高,从而减小了锅炉的工作效率,同时也会导致锅炉减温水量过大。

锅炉减温水量大的原因还可能是锅炉设计不合理。

锅炉在设计时需要考虑到其热负荷和工作压力,如果设计不合理,就会导致锅炉运行时出现问题。

例如,如果锅炉的炉膛容积过大,烟气停留时间过长,就会导致烟气温度下降不足,从而减少了热交换效果,使得锅炉减温水量过大。

锅炉减温水量大的原因还可能与锅炉燃烧系统有关。

燃烧系统在锅炉运行中起到了关键的作用,如果燃烧不充分,就会导致燃烧产生的烟气中含有大量的未燃烧物质,这些未燃烧物质会附着在锅炉内壁上,形成烟道结焦,减少了热交换效果,导致锅炉减温水量过大。

锅炉减温水量过大还可能与锅炉的负荷变化有关。

在工业生产中,锅炉的负荷是不断变化的,如果负荷突然减小,锅炉的燃烧热效率就会下降,导致锅炉减温水量过大。

因此,合理调整锅炉的负荷是保持锅炉正常运行的关键。

锅炉减温水量过大还可能与锅炉的维护保养有关。

锅炉在长时间运行后,会出现一些问题,例如管道堵塞、阀门失灵等,这些问题会导致锅炉的热交换效果下降,从而减小了锅炉的工作效率,使得锅炉减温水量过大。

因此,定期对锅炉进行维护保养是保证锅炉正常运行的必要措施。

锅炉减温水量大的原因有很多,包括水处理不当、锅炉设计不合理、锅炉燃烧系统问题、负荷变化以及维护保养不到位等。

为了保证锅炉的正常运行,我们需要对这些问题进行全面的分析和解决,采取相应的措施,如加强水处理、优化锅炉设计、改善燃烧系统、合理调整负荷以及定期进行维护保养等。

锅炉再热减与过热器减温水量、机组助燃油与启停用油问题原因及解决方法

锅炉再热减与过热器减温水量、机组助燃油与启停用油问题原因及解决方法一、再热减温水量(t/h):(一)、可能存在问题的原因:1、再热蒸汽温度过高。

2、再热减温水阀门内漏。

(二)、解决问题的方法:1、运行措施:①、人为调整负荷时,煤量增减幅度不能过大。

②、进行优化燃烧调整试验,确定锅炉最佳的氧量值,合理调节锅炉氧量。

③、调整燃烧器投运方式,通过燃烧调整保证锅炉的再热温度,尽量减少减温水量。

④、正常投入锅炉再热蒸汽温度自动控制。

⑤、加强监视再热器各段汽温,对汽温调整做到勤调、细调,减少喷水减温水量,控制再热蒸汽温度。

⑥、通过试验掌握制粉系统运行方式变化对再热蒸汽温度的影响规律,分析原因,做好预见性调整工作。

⑦、合理进行受热面吹灰。

⑧、按照燃烧调整试验结果,调整煤粒、粉的经济细度。

⑨、合理混配,使入炉煤接近设计煤种。

2、日常维护及试验:①、进行燃烧调整试验,确定锅炉最佳的运行方式。

②、及时消除吹灰器缺陷,保证吹灰器投入率。

③、提高自动调节品质。

④、及时发现和分析炉膛火焰中心发生偏移的原因,并采取针对性措施。

3、检修措施:①、减温水各阀门内漏治理。

②、停炉后检查清理受热面积灰、结渣。

③、受热面改造。

二、机组启停用油(t)。

(煤粉炉):(一)、可能存在问题的原因:1、机组启动用油量大:①、机组在启动过程中主、辅机或系统发生设备缺陷。

②、油、粉投运不合理,炉内燃烧不均匀,延长启动时间。

③、机、炉操作协调、配合不好,延长启动时间。

④、机组启动过程中未按启动曲线控制升温、升压速度。

⑤、给水温度较低。

⑥、汽水品质不合格,延长启动时间。

⑦、启动时试验安排不合理或运行与检修之间没有配合好,试验时间过长。

⑧、并网后低负荷煤粉燃烧不佳,延长投油助燃时间。

⑨、油枪存在缺陷,燃烧不良。

⑩、风量配比不合理,燃烧不良。

2、机组停运用油量大:①、油、粉投运不合理,炉内燃烧不均匀,增加用油量。

②、机组停用过程中未按曲线控制降温、降压速度。

过热器减温水流量大原因分析及对策

过热器减温水流量大原因分析及对策摘要:目前绝大多数300mw 等级锅炉,从机组运行情况表明,无论负荷水平高低,锅炉过热器减温水量都是设计值3~4倍。

引起过热器减温水量过大的原因很多,本文对其原因进行分析并采取可行性对策。

关键词:过热器减温水量原因分析1 概述锅炉运行过程中,蒸汽温度过高会降低蒸汽管道的使用寿命,影响安全运行,蒸汽温度过低,则会降低机组的循环效率,影响经济性。

运行中一般规定汽温偏离额定值范围是-10~+5℃。

通过汽温调节,维持稳定的过热汽温和再热汽温是锅炉运行的重要任务。

锅炉蒸汽温度调节分为烟气侧温度调节和蒸汽侧温度调节。

烟气侧调节是通过改变烟气同受热面之间换热量的大小来改变蒸汽吸热量,从而改变蒸汽温度,常用方法有摆动式燃烧器、分隔烟道挡板、改变炉膛出口过量空气系数等。

蒸汽侧温度调节主要通过改变蒸汽的焓来改变蒸汽温度,现在多采用喷水减温。

喷水减温是将减温水直接喷入过热蒸汽中,降低蒸汽的热焓,以达到调节过热汽温的目的。

鲁北发电有限责任公司1、2号锅炉为哈尔滨锅炉厂有限公司根据美国abb-ce燃烧工程公司设计制造的hg-1020/18.58-ym23型锅炉,该锅炉为亚临界参数、一次中间再热、单炉膛自然循环汽包锅炉。

设计燃用烟煤,采用平衡通风、中速磨煤机组成的直吹式制粉系统、摆动燃烧器四角切圆燃烧方式,固态排渣煤粉炉。

锅炉采用摆动式燃烧器,四角布置,切向燃烧方式,燃烧器一、二次风喷嘴均可上下摆动,最大摆角约±300。

过热蒸汽温度主要靠一、二级(各两点)喷水减温器调节,再热蒸汽温度主要以燃烧器摆动调节为主。

2 过热器减温水运行现状鲁北1.2号机组投产运行以来,锅炉过热器减温水量一直居高不下,远远大于设计值要求。

锅炉设计额定负荷工况时过热器减温水量是13.3t/h,75%负荷下过热器减温水量设计为59.1t/h。

实际1.2号锅炉减温水量过大,以鲁北2号机组炉运行参数为例,数据见下表:从以上数据可见,2号炉在不同负荷工况下,主蒸汽温度均能控制在设计值左右,但为保证受热面管壁不超温,必须采用大量减温水降温。

过热器减温水调节阀故障分析及处理

过热器减温水调节阀故障分析及处理摘要:本文主要通过某1000MW超超临界机组过热器减温水调节阀在运行过程中,出现阀门泄漏、卡涩、无法开关的情况。

针对这些问题,本文对造成调节阀泄漏、卡涩的原因进行分析,结合电厂实际检修情况对该类问题展开详细分析探讨,确认该调节阀泄漏、卡涩的主要原因,通过对该阀的检修,消除了该阀泄漏、卡涩无法开关的情况。

保证了系统汽温的稳定调节,为机组的稳定运行提供了可靠的保证。

关键词:电动调节阀;故障;分析;处理某发电厂#1机组是一台1000MW超超临界燃煤直流锅炉发电机组,锅炉型号为DG3024/28.35-Ⅱ1。

机组于2013年投产。

过热器减温水调节阀是调整减温水流量大小起到对锅炉过热器系统蒸汽温度的控制阀,该阀门连接方式为焊接,驱动方式为电动。

型号为ASNI2500.SPL;WC9:通径为1.5″。

该型号阀门为平衡笼式调节阀。

在机组运行过程中,阀门出现填料涵泄漏,过热器系统温度在调节阀关闭状态下汽温仍然下降,阀门在运行时出现卡涩,导致电动执行器力矩保护动作无法开关的情况。

严重影响了机组的运行经济性以及安全性。

本文通过对造成调节阀泄漏、卡涩的一般原因结合该阀门运行工况的分析,找到了造成阀门泄漏、卡涩的原因,提出了相应解决方案。

1电动调节阀卡涩的可能原因电动调节阀卡涩是机组运行过程中的一种较易出现的故障。

故障原因多种多样,可能会有多种故障原因同时出现,一般可以从电动执行器和阀体内部两方面来查找原因。

1.1电动执行器问题1)执行器在运行过程中,蜗轮蜗杆由于过载或质量问题造成损坏。

2)执行器控制系统由于高温,出现故障。

3)推力器出现故障。

1.2阀体内部问题1)阀门内有铁锈、焊渣、污物等造成阀塞与笼套卡涩。

2)由于安装或组合不当造成各种应力。

例如,高温介质产生热应力,安装时紧固力不平衡造成应力等。

应力的不平衡作用在调节阀上,导向支架变形、偏斜,使调节阀阀杆弯曲。

阀杆材质不对或加工质量(热处理工艺)不良造成弯曲形成卡涩。

降低锅炉减温水量技术交流1.

(1)使炉膛黑度减少,辐射传热略有下降,

导致炉膛出口温度略有升高;

(2)对流传热中因灰粒子的减弱系数降低,使辐 射传热部分受影响,但因对流部分与气压无关,在 对流受热面中对流传热占主要份额,因此影响较弱, 造成在对流受热面吸热量增大;

(3)海拔低气压使得燃烧反应速度降低,使着火燃尽 能力下降,因此对煤粉细度,炉膛容积都要作相应 的调整,以满足炉膛吸热量的要求;(4)炉内烟气体 积增大,使相同截面下流速增加,会缩短煤粉气流 在炉内平均停留时间,影响在炉膛内燃尽,导致飞 灰含碳量增加,降低锅炉效率,严重时会使残余煤 粉在对流区燃烧,直接影响锅炉的安全与经济运行。

量及排烟温度降低幅度有限,锅炉过热器减温水量 仅减少约20t/h左右,再热器减温水量、排烟温度基 本上没有变化。这说明对于目前的燃烧器改变其燃

烧强度幅度有限,通过这一思路不能作为解决托电 8号锅炉减温水量大问题的突破口 通过常规燃 烧调整手段分析、解决8号锅炉减温水量大问题, 其中包括:一次风率的调整、氧量的调整、各层二 次风配比、煤粉细度调整等方面,通过以上方法

4.5改造对再热器减温水量的影响 由于此次受热面改造在原#5机组受热面改造方案

的基础上进行了优化,针对锅炉再热器减温水量大 的问题去除了50%的低温再热器换热面积,这样大 大降低了再热器减温水量,从表1看出,在机组各 个负荷下再热器均无需再投入减温水,同时再热器 侧烟气调节挡板仍有一定的调节裕度,这样使机组 对再热蒸汽汽温调节手段增强,降低了过热器侧省 煤器的磨损程度,同时大大提高了机组的经济性。

3. 减温水量大的根本原因

托克托发电有限责任公司三四期锅炉为东方锅炉 (集团)股份有限公司与三井·巴布科克公司合作生 产亚临界锅炉,同样类型锅炉目前国内共8台且都 处于高海拔地区,其中托电四台、大同二电厂两台, 贵州盘南电厂两台,这8台锅炉自投产以来,存在 共同问题即锅炉减温水量大,排烟温度偏高,造成 整个机组经济性差。自2006年以来,针对此问题托 电协同东方锅炉厂、华北电科院锅炉研究所对此问 题进行了深入研究,分析根本原因为由于锅炉设计 时对准格尔劣质烟煤的燃烧特性和高海拔地区煤粉 燃烧特性考虑不足,炉膛结构尺寸、辐射和对流受 热面分配比例设计不合理,引起炉膛吸热量

锅炉减温水量大的原因

锅炉减温水量大的原因以锅炉减温水量大的原因为题,我们首先需要了解什么是锅炉减温水量。

锅炉减温水量是指在锅炉运行过程中,通过调整给水量来调节锅炉的温度。

当锅炉减温水量很大时,会对锅炉的正常运行产生一定的影响。

那么,锅炉减温水量大的原因有哪些呢?一种可能的原因是锅炉负荷下降。

当锅炉负荷下降时,锅炉的燃烧热量减少,如果给水量没有相应地调整,就会导致锅炉减温水量大。

这种情况下,可以通过调整给水量来解决,使得锅炉的温度保持在合适的范围内。

锅炉水位异常也可能导致锅炉减温水量大。

当锅炉水位过高或过低时,都会对锅炉的正常运行产生影响。

如果锅炉水位过高,会导致减温水量增大,因为锅炉需要通过排除多余的水分来保持正常的水位。

而如果锅炉水位过低,则可能导致供水不足,无法满足锅炉的正常工作需要,也会出现减温水量大的情况。

因此,保持锅炉水位的稳定是确保锅炉正常运行的关键。

锅炉的调节系统故障也可能导致锅炉减温水量大。

锅炉的调节系统包括控制阀、传感器等,用于监测和调节锅炉的温度和压力等参数。

如果这些调节设备出现故障,可能会导致锅炉减温水量大。

例如,当温度传感器损坏时,无法及时检测到锅炉的温度变化,从而无法及时调整给水量,导致锅炉减温水量过大。

因此,定期检查和维护锅炉的调节系统是确保锅炉正常运行的重要措施。

锅炉管道堵塞也可能导致锅炉减温水量大。

锅炉运行过程中,管道中会产生一定的杂质和沉积物,如果不及时清理,就会导致管道堵塞。

当管道堵塞时,水流会受到阻碍,导致减温水量增大。

因此,定期清洗锅炉管道,保持通畅是确保锅炉正常运行的重要步骤。

锅炉减温水量大的原因可能有锅炉负荷下降、锅炉水位异常、锅炉调节系统故障和锅炉管道堵塞等。

为了确保锅炉的正常运行,我们应该定期检查和维护锅炉的各个部分,及时处理故障,并保持锅炉的水位稳定和管道通畅。

只有这样,我们才能保障锅炉的正常运行,提高锅炉的效率和安全性。

300MW燃煤火电机组过热器减温水的影响因素及优化运行

温初压可以极大的提高热循环的效率袁 可以有效的降低低温过 热器出口温度袁从而降低过热器减温水量遥 这一条无疑义袁但是 汽压提升的原则应是汽温稳定达标遥升压过程应稳定柔和袁防止 因为升压过快导致减温水量暂时性剧烈增长遥

2.2 尽量开大底层风开度 在环保参数允许的前提下袁尽量增大底层风开度袁尽量提升 锅炉蒸发段热负荷袁在低氮燃烧改造之后袁锅炉燃烧较传统燃烧 方式而言袁同样风量的的情况下袁主燃烧区域严重缺风遥 在锅炉 热负荷降低的工况下袁炉膛燃烧温度较低环袁环保参数的维持本 身不是问题袁我们完全可以关小顶层风门袁这样造成燃烧中心的 事实下移袁 与主燃烧区域良好的燃烧遥 经观察在 C 磨停运时袁 700th 往下袁我们就可以将顶层风试探性关小袁多数情况下能达 到目的遥 2.3 加强对负荷变动的预判 对工况提前预判袁如加负荷尧涨主汽压等上升工况时袁提前 增大减温水量袁 尽可能避免为控制汽温超限而大幅度短暂性增 加减温水的情况遥 就青岛厂而言袁一般在早晨 6 点之后袁晚上 23 点之后袁多数会有一波规律性的负荷上涨过程遥在这之前一段时 间袁我们可以将温度适当放低袁将减温水的幅度转化为减温水的 时间广度袁从而保证了减温水的精确少量使用袁在总量上对减温 水实现减少应用遥 启动制粉系统和滑压到位的过程中也是同样 的操作袁这不仅仅降低了减温水的用量袁对机组的稳定运行也大 有裨益遥 2.4 合理调整燃烧器摆角位置 合理摆动燃烧器摆角位置袁就燃烧器摆角而言袁#3尧4 机组有 一定的共性袁当摆角往上摆动的时候减温水流量有明显的升高袁 但因为摆角对再热汽温的偏斜和壁温的不均衡有较大的影响袁 所以摆角无法长期放置在低位袁需要综合考虑各项因素的影响遥 一般而言在锅炉蒸发量 850th 以下时袁 燃烧器摆角我们倾向于 放置在低处遥 在进行此类调整时袁尤其应注意袁摆角长期处于低 位导致的锅炉底部渣船区可燃气体聚集的的危险袁 需要定期进 行摆角活动遥在四角切圆锅炉中袁摆角的位置对再热器温度和锅 炉管壁温度的偏斜有着巨大的影响袁 所以在调整中我们需要适 当的妥协以寻找锅炉效率的总体最优位置遥 2.5 合理调整燃尽风摆角位置 燃尽风摆角的位置以往而言我们是认知不够的袁由于燃尽

锅炉过热器减温水量大及排烟温度高问题分析与治理

Vol ·42 No·10 Oc t .2013

l

锅炉过热器减温水量大及排烟温度高 问题分析与治理

柳扣林,唐海宁,李名武

江苏国信扬州发电有限责任公司,江苏扬州 225131

[摘

要] 某 电厂 630 Mw机组锅炉存在过热器减温水量偏大和排烟温度高于设计值的问题,

严重 影响机 组的经济 运行。 对此, 采取减 少低温过 热器及 低温再 热器吸热 面积, 将

经多次试验分析发现根本原因在于锅炉炉膛设计容积偏小造成炉膛吸热量不足导致炉膛出口烟温高于设计值约200从而造成过热器减温水量严重偏大过再热器易发生超温导致高温过再热器内壁产生较厚的氧化皮氧化皮剥落会造成高温过热器爆管同时炉膛出口烟温偏高也会导致锅炉排烟温度高于设计值2

第42卷第10期

热力发电

20 13年10月THERM ALPOWER GENERATI ON

收稿日 期:2013—03—29 作者简介:柳扣林( 1968- - ),男,江苏泰州人,毕业于东南大学电厂热能动力工程专业,高级工程师,从事火电厂生产管理。 E- ma i l :t wi n kl e- s t a r @s ohu. eom

10 4

热力 发 电

耗增加约1.5 g/( kW·h) 。同时,过多的过热器减 温水 量会使 变负荷 时过热 蒸汽温度 调节特 性较差 , 易发生过热 器超温问题,同时也影 响机组AGC的 调节速率和精度以及机 组的安全经济运行。

L,Li Mi ngwu

Ji an gs u Guoxi n Yangzhou Power Ge ner a t i on Co .,Lt d.,Ya ngz hou 2251 3 1,Ch i na

Abs t r a ct :Pr obl e ms l i ke e xc es si ve des uper hea t i ng wa t e r f l ow and over hi gh e xha us t t emper at ur e

燃煤机组锅炉再热器减温水量大原因分析及处理

燃煤机组锅炉再热器减温水量大原因分析及处理作者:张学明来源:《科学与财富》2016年第28期摘要:印度古德罗尔项目一期工程建设2×600MW 亚临界燃煤机组,1号机组于2015年9月24日首次满负荷运行,在随后的可靠性运行中,发现机组再热器减温水流量大现象,经过调试单位牵头,组织锅炉制造厂家,运行,EPC等各方分析、检查发现:炉膛和分隔屏结焦过多是造成再热器减温水量偏大的主要原因,经过对锅炉结焦受热面进行清焦,并对燃烧器配风方式、吹灰频率、炉膛出口氧量、火焰中心等进行燃烧调整,使得再热汽温和减温水量维持在设计范围。

同时避免锅炉受热面结焦,提高了锅炉运行效率和机组运行的经济性和安全性。

关键词:减温水原因分析调整控制前言:印度古德罗尔一期 2×600MW 亚临界燃煤机组项目,位于印度泰米尔纳德邦古德罗尔镇,濒临孟加拉湾。

锅炉为亚临界压力、一次中间再热、控制循环锅筒炉,锅炉采用平衡通风、直流式燃烧器四角切圆燃烧方式,设计燃料为烟煤。

锅炉的最大连续蒸发量为2069t/h。

机组最大工况时(TMCR时),锅炉的蒸发量为1892.9t/h。

根据锅炉厂家说明书及业主与EPC签订的技术合同规定,锅炉负荷在50%-100%运行期间,再热蒸汽温度为538(±5℃)。

再热器的减温水量为0t/h。

但是在1号锅炉负荷在50%-100%BMCR试运行期间,再热器的减温水量最大达到76.8 t/h,最小也有12.7 t/h。

根据锅炉厂说明书:再热汽温度主要通过再热器烟气挡板调整,再热器事故喷水仅在再热器事故状态下投入,显然如此大的事故喷水量,使锅炉运行效率明显下降,也对再热器长期运行超温带来隐患。

处理前机组运行参数如下:处理前减温水DCS截图:针对该问题,调试人员进行试验分析、查找问题原因,根据调试人员所掌握的情况和运行数据,现对#1炉再热器减温水流量异常的原因进行分析如下:1. 磨煤机组合方式的影响图3为磨煤机组合方式由ABCDE磨切换到ABDEF磨后,减温水的变化趋势曲线,从图中可以看出,投运F磨后,再热器减温水量上升。

600 MW机组过热器减温水系统分析与改进

电 力 安 全技 术

J

6 0 0 MW 机组过热器减温水系统分析与改进

蒲树 晨 ,牛 东辉 , 张守 和 ,杨建 波 ,王 松 昌

( 元 宝 山发 电有 限责任 公 司, 内蒙古 赤峰 0 2 4 0 7 0 )

[ 摘 要 ]介 绍 了当前 6 0 0 MW 机 组减温 水 引 自给 水泵 出口和取 自最 高加 热 器出 口的 2种过 热 器减温方 式 ,分析 了这 2种 减温水 引 出方 式存 在 的问题 ,提 出了 2种 改进 方案并进行 了比较 ,评价

运行 方式 ,从而保 证机组 的安全性 。

在 高压 加热器 组进 出 口之 间找到一 点 ,使 得热

经济性 的降 低不大 ,且减 温水可 不经 过全部高 压加 热器 的压 降 ,在低 负荷 时能满足机 组安 全运行 。基 于 这个理 念 ,取消 原给水 泵 出 口供 过 热器减 温水管 路 ,将 取水 点改 到 2 号 高加 出 口 ( 见图 1 ) 。这 样 既 能增 加 回热抽汽量 ,减 少冷源 损失 ,提高机 组 的热 经济性 ;又能在 机组 低负荷 时 给水压 力降低 的情 况 下 ,满足过 热器 减温水 流量 的要求 ,同 时也兼顾 了 机组 的安全 性 。

若 减温水取 自 1 号高压 加 热器 出 口,与第 1 种 方式相 比较 ,虽 然增 加 了回热抽 汽量 ,减 少 了冷源

1 常用减 温方式存在 问题

喷 水减 温系 统是机 组 热力 系统 的一个 重要 组成 部 分 ,其设 计 结构 、调 温方 式会 直接 改变 热力 循环 的状 态 。 目前 6 0 0 MW 机 组 常 用 的 过 热 器 减 温 方 式分 为 2种 :一 是减 温水 引 自给 水泵 出 口,此 处给 水 压 力最 高 ,且给 水温 度最 低 ,能保证 减 温水 顺利 喷人 减温器 并 良好 雾化 ,且 需要 的减 温水量 小 ,调 温 灵敏 ;二 是减 温水 取 自最高 加 热器 出 口,这 种方 式不 影 响热力 循环 ,如 果忽 略喷 水调 节 时阀 门的节 流影 响 ,则 不 影响循 环效 率 。 1 . 1 减 温水 取 自给水 泵 出 口方式 存在 的 问题 元宝 山发 电有 限责 任公 司 3号机 组 的过热器 减

某300MW煤粉锅炉减温水量偏高的原因分析及改进

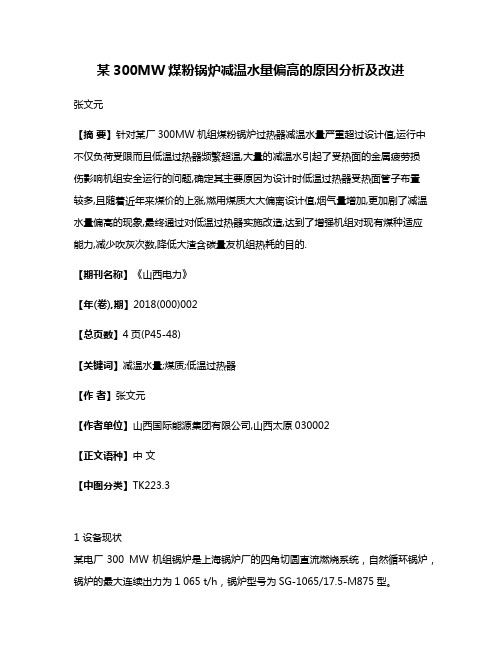

某300MW煤粉锅炉减温水量偏高的原因分析及改进张文元【摘要】针对某厂300MW机组煤粉锅炉过热器减温水量严重超过设计值,运行中不仅负荷受限而且低温过热器频繁超温,大量的减温水引起了受热面的金属疲劳损伤影响机组安全运行的问题,确定其主要原因为设计时低温过热器受热面管子布置较多,且随着近年来煤价的上涨,燃用煤质大大偏离设计值,烟气量增加,更加剧了减温水量偏高的现象,最终通过对低温过热器实施改造,达到了增强机组对现有煤种适应能力,减少吹灰次数,降低大渣含碳量友机组热耗的目的.【期刊名称】《山西电力》【年(卷),期】2018(000)002【总页数】4页(P45-48)【关键词】减温水量;煤质;低温过热器【作者】张文元【作者单位】山西国际能源集团有限公司,山西太原030002【正文语种】中文【中图分类】TK223.31 设备现状某电厂300 MW机组锅炉是上海锅炉厂的四角切圆直流燃烧系统,自然循环锅炉,锅炉的最大连续出力为1 065 t/h,锅炉型号为SG-1065/17.5-M875型。

某电厂的低温水平过热器全部布置于后烟井内及省煤器上方,共分4组水平蛇形管,每组为99排,最后由垂直出口段从炉顶引出。

每排蛇形管由5根联管圈套弯,管子外径Φ51 mm,横向节距140 mm,在水平蛇形管最下面一组的入口端,采用了分叉管结构。

水平过热器管子材料,下部及中下部管组全部为20 g,上部管组为15CrMoG。

过热器的主要设计参数见表1。

表1 过热器不同工况主要参数名称 BMCRBECR 高加全切过热蒸汽流量/(t·h-1)1 0651 014820.5过热器出口蒸汽压力/(MPa·g-1) 17.5 17.5 17.15过热器出口蒸汽温度/℃ 541 541 541末过蒸汽进口温度/℃ 506 506 499后屏蒸汽出口温度/℃ 511 512 505后屏蒸汽进口温度/℃ 454 454 437分隔屏蒸汽进口温度/℃412 410 391低过蒸汽出口温度/℃ 420 421 459过热器减温水温度/℃ 174 172 174过热器I级减温水量/(t·h-1)19.122.8101.5过热器II级减温水量/(t·h-1)6.47.55.3过热器I级减温水量(设计值)/(t·h-1)125.0过热器II级减温水量(设计值)/(t·h-1)25.02 减温水量偏大的主要原因及对机组产生的不利影响2.1 减温水量偏大的主要原因锅炉在运行中一直存在减温水量偏大的情况,尤其是2009年以来随着煤质的变化,烟气量增加,低温过热器对流换热增多,过热减温水投入量经常在80 t/h以上,甚至超过表计量程,大量的减温水喷入影响机组的经济性和安全性。

过热器减温水在机组运行中控制

过热器减温水在机组运行中控制锅炉蒸汽温度是影响锅炉生产过程安全性和经济性的最重要的参数之一,过热汽温过高导致金属温度过高、蠕胀增强,降低管道寿命,经常超温可导致过热器管道超温爆管。

过热蒸汽温度过低将会降低全厂热效率,一般过热器汽温每降低5—10℃热效率减低1%。

运行规程要求对过热蒸汽温度的控制不超过额定值(给定值)的-10—+5℃。

蒸汽温度控制对象具有惯性大、滞后大、非线性、强耦合的特性,另外影响汽温的因素很多例如锅炉负荷、燃料量、烟气扰动(启停制粉)、减温水量(给水压力)等。

因此使用减温水稳定、准确、快速的控制汽温是非常有必要的。

一、过热器减温器的概述及特点1、减温水概述过热器喷水减温又称为混合式减温器,其原理是将减温水直接喷入过热蒸汽中使其雾化,吸热蒸发,达到降低蒸汽温度的目的。

大型锅炉减温水一般分为一、二级两级,过热器一级减温水量比二级减温水多50%左右,主要用于保护屏式过热器防止其管壁超温,同时对过热汽温进行粗调;二级减温水是在中间点温度稳定的基础上对过热汽温进行细调,两级减温水有助于减少左右两侧的汽温偏差。

2、减温水调节汽温的特点利用高压给水喷入过热蒸汽中调节汽温,结构简单,调节灵敏,减温器出口汽温延迟的时间仅5—10s;调节幅度可达100℃;压力损失小,一般不超过50KPa。

但由于减温水喷入后与过热器混合,要求减温水的品质不能低于蒸汽品质。

一级减温水投入的原则是保护屏过不超温兼顾汽温调整在正常范围,二级减温水量在保证汽温正常的尽量少投或不投,同时由于二级减温水靠近过热器出口。

水量变化对汽温变化影响较快、较大,运行中禁止大幅度操作,防止汽温突升突降。

喷水减温造成的能量损失是必然的,系统设计时应尽力减少这种损失,在给水压力能够满足喷入过热蒸汽要求时,应尽量采用高温度的减温水,减少不可逆能量损失,同时也能减少对过热器热冲击。

减温水喷入量的大小一定要考虑到能否被完全汽化的问题,喷水后的蒸汽温度至少高于相应的饱和温度15℃。

再热器_过热器减温水过量的分析与改造

由于本模拟将重点考察炉膛燃烧火焰中心高度,根据对 的同时进行了大量试验和尝试,其中包括燃烧氧量校准、调

锅炉进行的 10 个工况的数值模拟计算结果[6],图 2(a)~(j) 整燃烧氧量试验、调整 OFA 配风方式试验、改变燃烧器中

0.50

F 层为 5%,OFA 增加 5%

1.07

0.50

F 层为 10%,OFA 增加 10%

由于燃烧器的结构和空间布置已经确定,锅炉燃烧设计

煤种时炉内煤粉燃烧工况将只受燃烧器出口气流的旋流强

度和二、三次风量及 OFA 风量和停用层燃烧器送风量的影

响。为了模拟不同风量配比时炉内温度场特性,使用

图 1 #8 锅炉结构简图

置的工况见表 1。 选取折焰角上部、屏区下部所在水平面的几何中心点为

参考观测点(即检测点)。锅炉数值模拟结果主要参数汇总 于表 2。

表 2 各工况参数参考点主要参数对比表

工况

说明

旋流数 二次风 三次风

温度

O2 浓度

CO 浓度 CO2 浓度

CM15

0.64

CM13

0.85

CM11

二次风旋流数变化

1.07

说明

1.07

0.50

当前燃烧器旋流数

1.28

0.50

二次风旋流增加 20%

0.85

0.50

二次风旋流减少 20%

1.07

1.0

三次风旋流增加 100%

0.64

0.50

二次风旋流减少 40%

1.50

0.50

二次风旋流增加 40%

1.0

1.0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过热器减温水流量大原因分析及对策摘要:目前绝大多数300mw 等级锅炉,从机组运行情况表明,无论负荷水平高低,锅炉过热器减温水量都是设计值3~4倍。

引起过热器减温水量过大的原因很多,本文对其原因进行分析并采取可行性对策。

关键词:过热器减温水量原因分析

1 概述

锅炉运行过程中,蒸汽温度过高会降低蒸汽管道的使用寿命,影响安全运行,蒸汽温度过低,则会降低机组的循环效率,影响经济性。

运行中一般规定汽温偏离额定值范围是-10~+5℃。

通过汽温调节,维持稳定的过热汽温和再热汽温是锅炉运行的重要任务。

锅炉蒸汽温度调节分为烟气侧温度调节和蒸汽侧温度调节。

烟气侧调节是通过改变烟气同受热面之间换热量的大小来改变蒸汽吸热量,从而改变蒸汽温度,常用方法有摆动式燃烧器、分隔烟道挡板、改变炉膛出口过量空气系数等。

蒸汽侧温度调节主要通过改变蒸汽的焓来改变蒸汽温度,现在多采用喷水减温。

喷水减温是将减温水直接喷入过热蒸汽中,降低蒸汽的热焓,以达到调节过热汽温的目的。

鲁北发电有限责任公司1、2号锅炉为哈尔滨锅炉厂有限公司根据美国abb-ce燃烧工程公司设计制造的hg-1020/18.58-ym23型锅炉,该锅炉为亚临界参数、一次中间再热、单炉膛自然循环汽包锅炉。

设计燃用烟煤,采用平衡通风、中速磨煤机组成的直吹式制粉

系统、摆动燃烧器四角切圆燃烧方式,固态排渣煤粉炉。

锅炉采用摆动式燃烧器,四角布置,切向燃烧方式,燃烧器一、二次风喷嘴均可上下摆动,最大摆角约±300。

过热蒸汽温度主要靠一、二级(各两点)喷水减温器调节,再热蒸汽温度主要以燃烧器摆动调节为主。

2 过热器减温水运行现状

鲁北1.2号机组投产运行以来,锅炉过热器减温水量一直居高不下,远远大于设计值要求。

锅炉设计额定负荷工况时过热器减温水量是13.3t/h,75%负荷下过热器减温水量设计为59.1t/h。

实际1.2号锅炉减温水量过大,以鲁北2号机组炉运行参数为例,数据见下表:

从以上数据可见,2号炉在不同负荷工况下,主蒸汽温度均能控制在设计值左右,但为保证受热面管壁不超温,必须采用大量减温水降温。

因为锅炉设计工况下,过热器的受热面积是超过蒸汽加热到额定汽温所需要的,只有通过减温的方法才能使之维持额定值。

并且锅炉过热器的汽温特性是呈现对流式的特征,当锅炉负荷增加时,锅炉的燃料消耗量和送风量都相应增加,对流烟道中的传热增强,过热器出口汽温将随之升高。

也需要采用喷水降温来控制主蒸汽温度。

3 过热器减温水对经济性的影响

锅炉的过热蒸汽是靠煤炭燃烧才达到一定的温度和压力的,而减温水的投入则抵消了部分煤炭对过热器的加热,因此必然降低了

锅炉的经济性。

过热器减温水从给水泵出口母管引出,未经过高压加热器,降低了回热程度,使机组经济性降低。

参照同类型300mw 机组的经济性指标计算结果,过热器减温水量的增大对机组经济性影响不大,过热器减温水量每增加10t/h,机组煤耗率约增加

0.1049g/kwh。

无论对于过热器还是再热器随着减温水量的增加,机组煤耗率都近似线性增加,再热器曲线的斜率大于过热器。

在减温水量增加相同的条件下,再热器减温水导致机组煤耗率增加值是过热器的10倍多。

因而,运行中应在保汽温、保安全的前提下,控制过热器减温水量。

4 过热器减温水量大的原因

4.1 煤质差。

由于公司燃煤平均低位发热量较低,偏离设计值很大,锅炉同负荷情况下燃煤量大增。

鲁北1.2炉设计额定工况下燃煤量是124.2t,实际确达到160t以上,这样就造成锅炉烟风量增大,烟气对流换热增强,主蒸汽温度升高。

减温水量随之必然增大。

4.2 炉膛受热面结焦或积灰,影响锅炉炉膛出口烟温升高,对流换热增强,过热器出口温度过高,减温水量增大。

4.3 锅炉燃烧器摆角缺陷无法消除,四角燃烧器在摆动调温时动作不同步,造成两侧烟气偏差较大,难以控制,升负荷时为控制壁温,减温水量增大。

4.4 给水温度低。

鲁北1.2机组设计给水温度额定为25

5.8℃,但是由于汽机高、低加存在缺陷,影响给水温度达不到设计要求。

实际330mw时只有240℃左右。

给水温度低造成主蒸汽温度过高,减温水量增大。

4.5 机组在设计时,过热器受热面积过大,对流受热面所占比例过大导致高负荷下蒸汽温度过高,也是减温水量长期偏高的一个重要原因。

5 采取降减温水量对策

5.1 燃料进煤时,尽量保证煤质热值稳定,降低与设计煤热值之间的偏差。

煤中灰分含量不能过大。

5.2 运行中一定要严格执行受热面吹灰管理制度,尤其是要加强水冷壁蒸汽吹灰。

每天检查受热面结焦情况,根据受热面壁温和锅炉烟气温度变化增加吹灰次数。

5.3 联系设备部利用停机机会消除燃烧器摆角缺陷缺陷,运行中在保证再热汽温的前提下,燃烧器摆角不宜调整过高。

5.4 利用机组大、小修对汽机高、低压加热器进行检查治理,保证给水温度运行时能达到或接近设计值。

5.5 锅炉燃烧调整时,炉膛氧量保持合适,二次风量不宜过大,尽量投用下排燃烧器,降低火焰中心高度。

6 结论

目前国内300mw机组,绝大多数存在运行中过热器减温水量大的问题,一般是设计值的3-4倍。

但从影响经济性的角度来看,过热器喷水减温是远远小于再热器喷水减温影响的。

所以在运行中,保证锅炉主、再热蒸汽温度及受热面壁温不超限是前提,同时加强

调整,维持主、再热汽温在设计值,保证机组经济运行。

必要时必须牺牲过热器减温水量以达到综合经济性的最大化。