(完整版)生产机加工件工艺流程图(可编辑修改word版)

生产机加工件工艺流程图

一、制造工艺流程表

NO

工程名称

作业内容

管理项目

记录

操作人员

1

原材料入库

原材料入库

先入Hale Waihona Puke 出原材料出库表仓库检验

保管员

2

原材料进口检查

实施进口检查

N/A

外部采购合同书,输入检验报告

3

原材料储存

移动至原材料仓库保管

分规格保管

作业日志

4

原材料分类

加工前原材料分类

按加工工艺分

原材料出库表

5

原材料加工

产品的加工

按顺序进行

作业日志

精工车间

技术人员

6

CNC加工

产品的精密加工

尺寸

生产作业指导书

7

零部件尺寸检验

测量零件尺寸

尺寸

生产作业指导书

8

氧化、着色、抛光

表面处理

表面管理

生产作业指导书

9

产品组装

产品组装

产品的结合性

作业日志

10

成品检查

最终检查

产品检验达标

检验报告

检验员

(完整版)生产机加工件工艺流程图

产品的加工

按顺序进行

作业日志

精工车间

技术人员

6

CNC加工

产品的精密加工

尺寸

生产作业指导书

7

零部件尺寸检验

测量零件尺寸

尺寸

生产作业指导书

8

氧化、着色、抛光

表面处理

表面管理

生产作业指导书

9

产品组装

产品组装

产品的结合性

作业日志

10

成品检查

最终检查

产品检验达标

检验报告

检验员

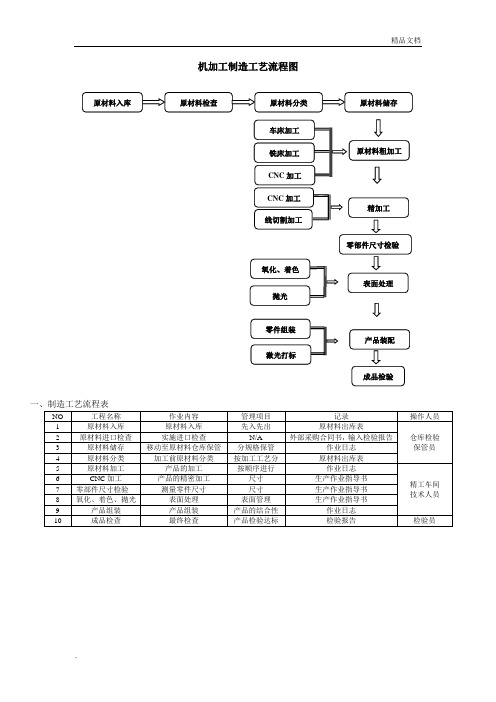

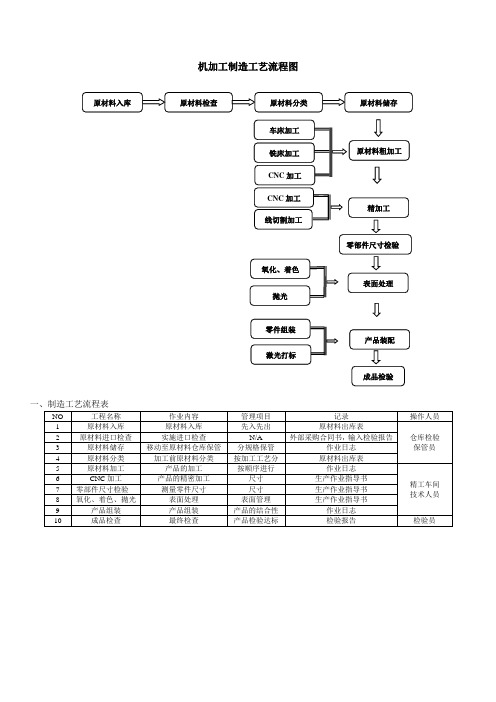

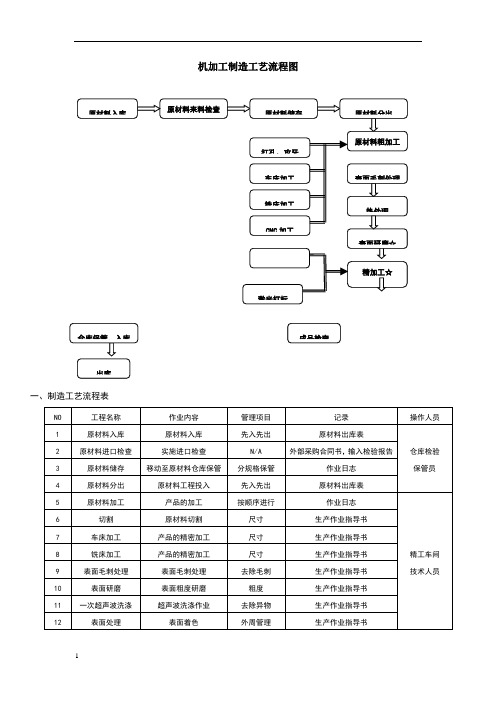

机加工制造工艺流程图

一、制造工艺流程表

NO

工程名称

作业内容

管理项目

记录

操作人员

1

原材料入库

原材料入库

先入先出

原材料出库表

仓库检验

保管员

2

原材料进口检查

实检验报告

3

原材料储存

移动至原材料仓库保管

分规格保管

作业日志

4

原材料分类

加工前原材料分类

按加工工艺分

原材料出库表

5

机加工工艺过程图解

→加工Rp3/8螺纹→铣凸台→ 精车(以内孔为 基准加工外圆)→磨→镀镍

举例:缸体孔工序尺寸与公差的确定

• 孔加工方案:粗车→半精车→磨→镀镍 设计 尺寸Ф70+0.07+0.05

• 加工余量: 1) 磨孔余量:0.5mm 2) 半精车余量:1.0mm 3) 粗车孔余量:3.5mm

• 各工序基本尺寸 1) 半精车:70-0.5=69.5 2) 粗车:69.5-1.0=68.5 3) 毛坯:68.5-3.5=65

• 各工序基本尺寸公差

1) 半精车:IT10=0.12 2) 粗车:IT12=0.4 • 各工序加工表面粗糙度

Ф69.5+0.120 Ф68.5+0.40

半精车 Ra3.2

大量生产 >50000

>5000

>1000

1

各种生产类型的工艺特征

工艺特征 零件的互换性

毛坯的制造方 法与加工余料

机床设备极其 布置形式

生产类型

单件小批

中批

用修配法钳工修配,缺乏 互换性

大部分具有互换 性。装配精度要 求高时,灵活应 用分组装配法和 调整法,同时还 保留某些装配法

木模手工造型或自由锻造, 部分采用金属模 毛坯精度低,加工余量大 铸造或模锻。毛

ΔC= ΔB- ΔA

ΔC< ΔB

1. 提高了加工精度(有时则需采用更高精度的加工方 法,如由铣改磨)

2. 如果精度太高,迫使重新考虑定位方案(使定位基 准与设计基准一致)

3. 改变加工方式(如放弃调整法改用试切法加工)

确定各表面的加工方法

加工方法的选择:

机加工工艺流程图

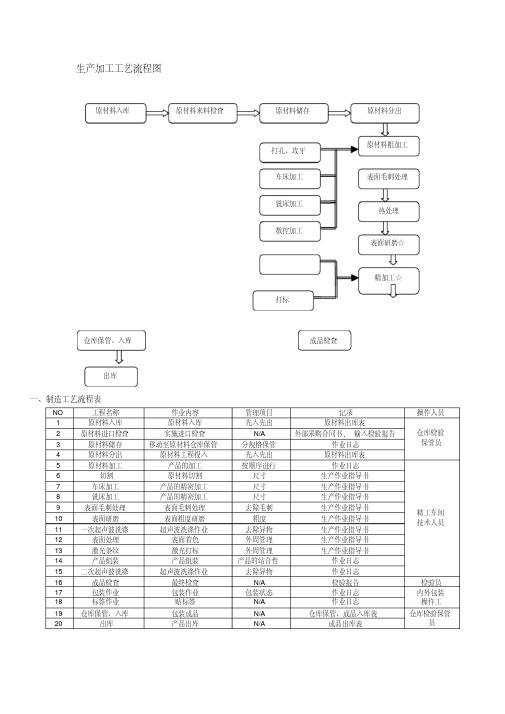

生产加工工艺流程图一、制造工艺流程表NO 工程名称作业内容管理项目记录操作人员1 原材料入库原材料入库先入先出原材料出库表仓库检验保管员2 原材料进口检查实施进口检查N/A 外部采购合同书,输入检验报告3 原材料储存移动至原材料仓库保管分规格保管作业日志4 原材料分出原材料工程投入先入先出原材料出库表5 原材料加工产品的加工按顺序进行作业日志精工车间技术人员6 切割原材料切割尺寸生产作业指导书7 车床加工产品的精密加工尺寸生产作业指导书8 铣床加工产品的精密加工尺寸生产作业指导书9 表面毛刺处理表面毛刺处理去除毛刺生产作业指导书10 表面研磨表面粗度研磨粗度生产作业指导书11 一次超声波洗涤超声波洗涤作业去除异物生产作业指导书12 表面处理表面着色外周管理生产作业指导书13 激光条纹激光打标外周管理生产作业指导书14 产品组装产品组装产品的结合性作业日志15 二次超声波洗涤超声波洗涤作业去除异物作业日志16 成品检查最终检查N/A 检验报告检验员17 包装作业包装作业包装状态作业日志内外包装操作工18 标签作业贴标签N/A 作业日志19 仓库保管、入库包装成品N/A 仓库保管、成品入库表仓库检验保管员20出库产品出库N/A成品出库表原材料来料检查原材料粗加工精加工☆成品检查打标打孔、攻牙车床加工出库仓库保管、入库铣床加工原材料入库原材料储存原材料分出热处理表面研磨☆表面毛刺处理数控加工二、注:在工艺流程图中带☆标记是主要控制项目和控制点及关键和特殊工序三、有关制造工艺流程图的详细说明○使用了通过STM F136机械性能和物理性能验证的不锈钢(17-4 PH)。

○将原材料切割成所需的大小及形状。

○利用切割机分料初步加工之后,再利用加工中心(机床)或者车床进行精密加工;加工尺寸要达到容许误差范围。

接着利用攻螺丝机加工螺孔,然后再用研磨机实施研磨加工。

该工艺属主要控制项目和控制点。

○加工后的材料做为产品以成形,但为了提高表面粗度,进行抛光。

机械制造工艺流程图范例

机械制造工艺流程图范例一、引言机械制造工艺流程图是指将机械制造过程中的各个环节和步骤以图形的形式展示出来,以便于工程师和操作人员更好地理解和掌握整个制造过程。

本文将以某机械零部件的制造工艺为例,介绍并展示一个机械制造工艺流程图的范例。

二、材料准备1. 确定所需材料种类和规格2. 采购合格的原材料3. 对原材料进行检验和质量控制三、零件加工1. 设计和制作零件加工工艺图2. 准备加工设备和工具3. 进行零件的车削、铣削、钻孔等加工操作4. 对加工后的零件进行检验和质量控制四、零件组装1. 根据设计要求,将加工好的零件进行组装2. 使用合适的工具和设备进行组装操作3. 对组装后的零件进行调试和测试五、表面处理1. 根据产品要求,选择合适的表面处理方法,如喷涂、镀铬等2. 进行表面处理操作3. 对表面处理后的产品进行检验和质量控制六、成品检验1. 对成品进行全面的检验和测试2. 检查产品的尺寸、外观和性能等方面是否符合要求3. 对不合格品进行返工或报废处理七、包装和出货1. 根据产品特点和运输方式,选择合适的包装材料和方法2. 进行产品的包装和标识3. 准备出货文件和相关手续4. 安排产品的运输和交付八、质量控制1. 在整个制造过程中,严格执行质量控制标准和流程2. 对每个环节和步骤进行记录和检查3. 及时发现和解决质量问题,确保产品质量九、总结机械制造工艺流程图是机械制造过程中的重要工具,能够帮助工程师和操作人员更好地理解和掌握制造过程。

通过本文所展示的机械制造工艺流程图范例,我们可以清晰地了解到机械制造的各个环节和步骤,从材料准备到成品出货,每个环节都有相应的操作和质量控制要求。

在实际生产中,我们可以根据具体产品的特点和要求,进行相应的调整和改进,以提高产品质量和生产效率。

生产机加工件工艺流程图

一、制造工艺流程表

NO

工程名称

作业内容

管理项目

记录

操作人员

1

原材料入库

原材料入库

先入先出

原材料出库表

仓库检验

保管员

2

原材料进口检查

实施进口检查

N/A

外部采购合同书,输入检验报告

3

原材料储存

移动至原材料仓库保管

分规格保管

作业日志

4

原材料分类

加工前原材料分类

按加工工艺分

原材料出库表

5

原材料加工

产品的加工

按顺序进行

作业日志

精工车间

技术人员

6

CNC加工

产品的精密加工

尺寸

生产作业指导书

7

零部件尺寸检验

测量零件尺寸

尺寸

生产作业指导书

8

氧化、着色、抛光

表面处理

表面管理

生产作业指导书

9产Biblioteka 组装产品组装产品的结合性

作业日志

10

成品检查

最终检查

产品检验达标

检验报告

检验员

机械加工工序图

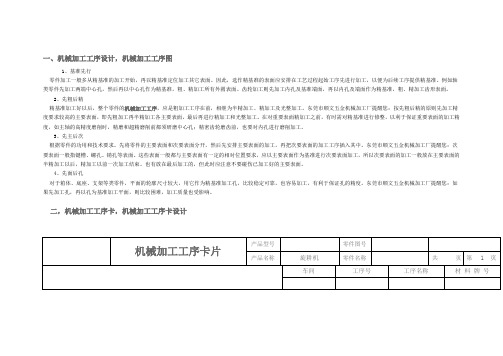

一、机械加工工序设计,机械加工工序图1、基准先行零件加工一般多从精基准的加工开始,再以精基准定位加工其它表面。

因此,选作精基准的表面应安排在工艺过程起始工序先进行加工,以便为后续工序提供精基准。

例如轴类零件先加工两端中心孔,然后再以中心孔作为精基准,粗、精加工所有外圆表面。

齿轮加工则先加工内孔及基准端面,再以内孔及端面作为精基准,粗、精加工齿形表面。

2、先粗后精精基准加工好以后,整个零件的机械加工工序,应是粗加工工序在前,相继为半精加工、精加工及光整加工。

东莞市顺文五金机械加工厂提醒您:按先粗后精的原则先加工精度要求较高的主要表面,即先粗加工再半精加工各主要表面,最后再进行精加工和光整加工。

在对重要表面精加工之前,有时需对精基准进行修整,以利于保证重要表面的加工精度,如主轴的高精度磨削时,精磨和超精磨削前都须研磨中心孔;精密齿轮磨齿前,也要对内孔进行磨削加工。

3、先主后次根据零件的功用和技术要求。

先将零件的主要表面和次要表面分开,然后先安排主要表面的加工,再把次要表面的加工工序插入其中。

东莞市顺文五金机械加工厂提醒您:次要表面一般指键槽、螺孔、销孔等表面。

这些表面一般都与主要表面有一定的相对位置要求,应以主要表面作为基准进行次要表面加工,所以次要表面的加工一般放在主要表面的半精加工以后,精加工以前一次加工结束。

也有放在最后加工的,但此时应注意不要碰伤已加工好的主要表面。

4、先面后孔对于箱体、底座、支架等类零件,平面的轮廓尺寸较大,用它作为精基准加工孔,比较稳定可靠,也容易加工,有利于保证孔的精度。

东莞市顺文五金机械加工厂提醒您:如果先加工孔,再以孔为基准加工平面,则比较困难,加工质量也受影响。

二,机械加工工序卡,机械加工工序卡设计三、机械加工工序划分的原则及方法把原材料转变为成品的全过程,称为生产过程。

东莞市顺文五金机械加工厂提醒您:生产过程一般包括原材料的运输、仓库保管、生产技术准备、毛坯制造、机械加工(含热处理)、装配、检验、喷涂和包装等。

机加工工艺流程图

创建日期: 责任人:工序号/SN 制造◇/MFG 搬运○/Transit 储存△/Store 检验□/Inspect过程特性控制/Process control point 示意图 / Picture 端面粗加工 (80° Nr1.2)A (外径粗加工)B端面精加工 (80° Nr0.8)A(外径精加工)B 内径粗加工(80° Nr0.8)C 内径精加工(55° Nr0.4)C Dia.18钻头加工D*430注意零件碰伤端面粗加工 (80° Nr1.2)E (外径粗加工)F端面精加工 (80° Nr0.8)E(外径精加工)F内径粗加工(80° Nr0.8)G(内径粗加工)H内径精加工(55° Nr0.4)G (内径精加工)H60注意零件碰伤钻孔(H1101 - H1111)钻孔(H3101 - H3104)钻孔(H3001 - H3002)钻孔(H3201)钻孔(H3201)钻孔(H3301)钻孔(H3201)倒角(H1101 - H1111)倒角(H3101 - H3104)倒角(H3001 - H3002)倒角(H3201)倒角(H3301)攻丝(H3101 - H3104)攻丝(H3201)立式车床车削加工90△上挂架80成品检验按抽样标准检验图纸尺寸/Inspect dimension per our AQL.吊装零件至下一道工序行车70钻孔+攻丝/Drilling and tapping加工中心50尺寸检验/FQC 3D 按抽样标准检验图纸尺寸/Inspect dimension per our AQL.吊装并将零件翻身行车40过 程 流 程 图Process flow chart零件号(料号)版本号/Part No.RVE.零件描述(品名)/Description:过程描述/ Process description 车削加工立式车床20设备/Equipment 按抽样标准检验图纸尺寸10尺寸检验/FQC 3D。

生产机加工件工艺流程图

机加工制造工艺流程图

一、制造工艺流程表

二、注:在工艺流程图中带☆标记是主要控制项目和控制点及关键和特殊工序

三、有关制造工艺流程图的详细说明

○使用了通过STM F136机械性能和物理性能验证的不锈钢(17-4 PH)。

○将原材料切割成所需的大小及形状。

○利用切割机分料初步加工之后,再利用加工中心(机床)或者车床进行精密加工;加工尺寸要达到容许误差范围。

接着利用攻螺丝机加工螺孔,然后再用研磨机实施研磨加工。

该工艺属主要控制项目和控制点。

○加工后的材料做为产品以成形,但为了提高表面粗度,进行抛光。

○抛光后进行表面研磨,使表面变得柔和。

○实施抛光处理。

○表面研磨后通过后处理,激光打标完成加工及进行最终检查。

○完成最终检查之后,再用超声波洗涤,成品检查然后结束包装,贴标签入库。

该工艺属关键和特殊工序。

※从原料入库到成品出库,根据产品标准书,ISO9001及YY/T0287标准要求的规定,全程记录及管理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原材料入库

原材料检查

原材料分类 原材料储存

车床加工

铣床加工 原材料粗加工

CNC 加工

CNC 加工

精加工

线切割加工

氧化、着色

表面处理

抛光

零部件尺寸检验

零件组装

激光打标

产品装配

成品检验

机加工制造工艺流程图

一、

制造工艺流程表

NO 工程名称 作业内容 管理项目 记录 操作人员 1 原材料入库 原材料入库 先入先出 原材料出库表

仓库检验保管员 2 原材料进口检查

实施进口检查

N/A 外部采购合同书,输入检验报

告 3 原材料储存 移动至原材料仓库保管 分规格保管 作业日志 4 原材料分类 加工前原材料分类 按加工工艺分 原材料出库表 5 原材料加工 产品的加工 按顺序进行

作业日志

精工车间技术人员 6 CNC 加工 产品的精密加工 尺寸 生产作业指导书 7 零部件尺寸检验 测量零件尺寸 尺寸 生产作业指导书 8 氧化、着色、抛光 表面处理

表面管理 生产作业指导书 9 产品组装 产品组装 产品的结合性 作业日志 10

成品检查 最终检查

产品检验达标

检验报告

检验员。