VPG汽车整车虚拟实验仿真

CAE-基于DYNA的新一代整车仿真技术

• VPG—虚拟试验场(Virtual Proving Ground )

汽车CAE行业

革命性进展

(五大进展)

进展一:整车非线性分析

• 分析对象:整车非线 性,使汽车零部件结 构分析中载荷难以确 定的难题得以解决。

• 载荷都是真实载荷, 更能满足汽车整车性 能分析要求,如舒适 性、行驶操纵稳定性 分析的要求。

• 一种模型,多种分析

• 零部件的结构分析 • 动力学分析 • 运动学分析 • 疲劳寿命分析

• 专业评价

• 依据FMVSS 和ECE 法规进行乘 员安全保护评价。

• 根据FFT变换进行NVH评价

VPG 疲劳寿命分析

应力数据

疲劳寿命评估

VPG NVH评价

• NVH — Noise, Vibration & Harshness

• 许可用户输入保存自己的路面数据。 • 准备录用海南汽车试验场路面数据。

进展四:分析过程专业化

• 多年汽车CAE仿真工作经验 基础。

• 吸取汽车CAE用户应用经验 和专家意见。

• 配置FMVSS(美国联邦机动 车安全标准)

• 配置ECE/EEC(欧洲经济委 员会/ 汽车排放系统)

进展五:分析评价多样化

频域数据

VPG技术—汽车CAE行业的革命性进展

传统过程

VPG 过程

构造 悬挂系统模型

构造 VPG 模型

试验生成 道路载荷

构造部件模型

有限元分析

实时分析

后处理 应力结果

后处理 应力结果

专业评价

VPG 前处理器

轮胎模型生成器 悬挂数据库

碰撞 & 安全性 模型

汽车虚拟试验技术

2. 全量取样法 全量取样法就是将汽车排气试验中的全部排气采集 到一个有足够大容积的气袋中以供分析。

2020/3/4

3. 定容取样(CVS)法 定容取样法是一种接近于汽车排气扩散到大气中的 实际状态的取样法。它是用经过滤的清洁空气对样气进 行稀释,经热交换器保持恒温,使稀释样气密度保持不 变,然后在定容泵作用下,抽取固定容积流量的样气送 入大气,在定容泵入口前的流路上,将稀释样气经滤清 器、取样泵、针形阀、流量计、电磁阀抽入气袋中。取 样气体和定容泵的流量之间有严格的比例关系。

2020/3/4

2. 与国际接轨的现行国家排放标准 国家技术监督局曾于1999年3月10日颁布了4项国家汽车排 放标准。分别是«汽车排放污染物限值及测试方法»(GB14761— 1999)、«压燃式发动机和装用压燃式发动机的车辆排放污染物 排放限值及测试方法»(GB17691—1999)、«压燃式发动机和装 用燃式发动机的车辆排气可见污染物排放限值及测试方法 »(GB3847—1999)、«汽车用发动机净功率测试验方法»(GB/ T 17692—1999)。

2020/3/4

2020/3/4

第三节 汽车排放标准

1 国外汽车排放法规与控制历程

汽车排放控制最早起源于美国的加利福尼亚州, 1960年,美国加利福尼亚州颁布了世界上第一部汽车排放 法规。 1963年美国政府制定了«大气清洁法»,其后进行 了多次修订和补充,逐步严格化。从1968年起美国才有了 联邦汽车排放标准,之后几乎是逐年严格化。

• 一、VPG技术简介 • 1995年ETA(Engineering Technology Associates,

Inc.)公司提出VPG(Virtual Proving Ground,汽 车虚拟试验场)技术,构制统一平台,简化建模 过程,引入虚拟试验场,从而只需建立一个整车 模型(过程简单),能在汽车真实试验条件(真 实路面载荷)下,进行整车非线性虚拟样机仿真, 达到动态参数设计的目的。

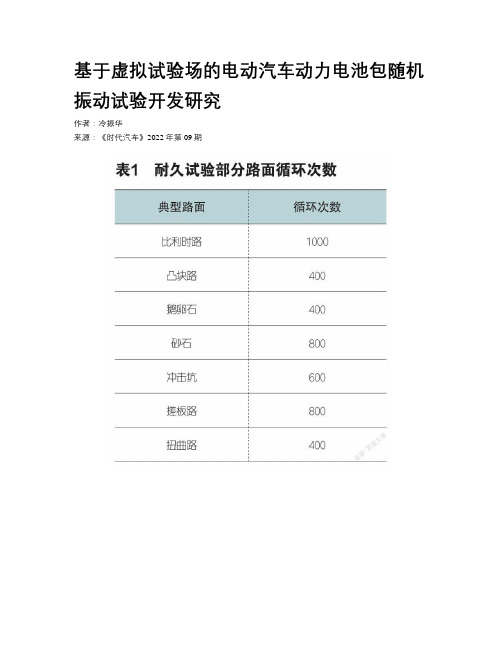

基于虚拟试验场的电动汽车动力电池包随机振动试验开发研究

基于虚拟试验场的电动汽车动力电池包随机振动试验开发研究作者:***来源:《时代汽车》2022年第09期摘要:电动车动力电池一般布置在汽车下部车身,在车辆完整的生命周期内承受路面传递的振动激励,因此振动试验是电池包设计开发中重要的一个环节。

目前主流主机厂和电池包生产厂家在进行振动试验时一般直接引用国内外主流电池包标准中指定的振动试验标准,但电池包承受的振动激励的大小与不同车型的车身和悬架结构强相关,这就导致振动试验的标准无法模拟电池包在整车上的真实使用情况。

本文介绍了一种基于虚拟试验场技术,可以无需试验样车仅通过仿真计算获得电池包实际载荷谱,然后基于损失等效原理获得电池包振动试验所需的PSD的方法,可以在项目前期开发出与整车耐久目标相匹配的电池包振动耐久试验,提高验证的精度。

关键词:虚拟试验场电池包振动试验Abstract:The electric vehicle power battery is generally arranged in the lower body of the vehicle, and bears the vibration excitation transmitted by the road during the complete life cycle of the vehicle. Therefore, the vibration test is an important part of the design and development of the battery pack. At present, mainstream OEMs and battery pack manufacturers generally directly refer to the vibration test standards specified in the domestic and foreign mainstream battery pack standards when conducting vibration tests, but the magnitude of the vibration excitation experienced by the battery pack is strongly related to the body and suspension structure of different models, which makes the vibration test standard unable to simulate the real use of the battery pack on the vehicle. This paper introduces a method based on the virtual test field technology, which can obtain the actual load spectrum of the battery pack through simulation calculation without the need for a test vehicle, and then obtain the PSD required for the vibration test of the battery pack based on the loss equivalence principle, which can be developed in the early stage of the project. A battery pack vibration durability test that matches the vehicle's durability target is carried out to improve the verification accuracy.Key words:virtual proving ground, battery pack, vibration test1 引言当前随着国家政策的支持以及电机、电池和电控三电技术的成熟发展,各大主机厂和新势力均加大了对电动智能汽车的布局和研发投入,并且销量占比也在持续增大。

汽车三维建模虚拟仿真实验.docx

汽车三维建模虚拟仿真实验

一、实验目的

二、实验内容

三、实验报告

四、实验过程

五、实验操作

BACK,

、实验目的和要求

目的:

通过汽车三维建模实验,使学生较清楚地了解汽车整体结构,各基本总成的作用、结构特点、工作原理等方面的知识,为学好本专业后续专业课打下良好的基础;并及时了解国内外汽车发展的新结构、新技术。

主要目的是在培养学生管好、用好、修好汽车的能力方面打下良好的基础,同时也为分析理解汽车新结构创造条件,培养学生动手、解决实际问题的能力。

要求:每个同学能独立完成底盘构造仿真(多次练习)

、实验内容

1、对所给的汽车三维部件模型,分析汽车各系统的工作原理。

2、对该汽车部件模型进二维草图绘制、三维造型模块的装配拆卸模

拟。

汽车三维建模仿真实验

三、实验报告

1、【实验记录、数据处理】部分:将应用proe软件实现汽车三维构造仿真实验的过程、主要操作写下来,文字和图(截屏)相结合的形式表示,注意简明扼要;

2、实验结果分析及思考题:

实验思考题:1、汽车部件模型二维草图绘制要求;

2、三维造型模块的装配关系。

汽车三维建模仿真实验a ■

四、实验过程

1、汽车部件模型二维草图的绘制;

2、三维造型模块的模拟拆装。

汽车三维建模仿真实验

五、实验操作

1、创建各零件模型

2、由“新建”-“组件”进入装配界面

3、创建装配体

4、移动、匹配、对齐、相切等操作关系

5、进行干涉检查。

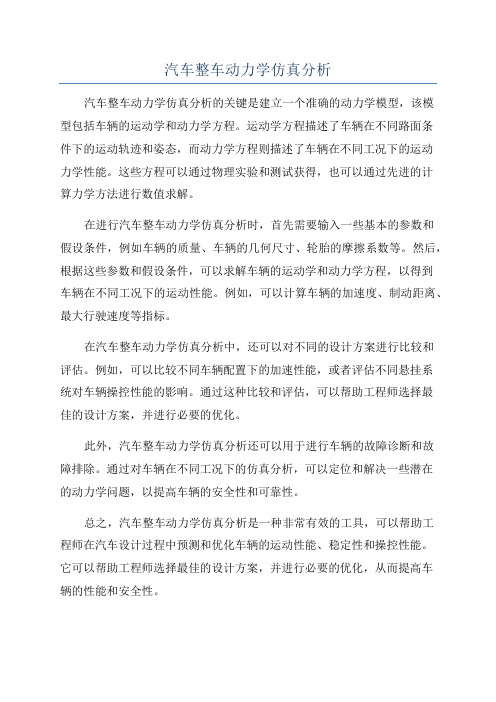

汽车整车动力学仿真分析

汽车整车动力学仿真分析

汽车整车动力学仿真分析的关键是建立一个准确的动力学模型,该模

型包括车辆的运动学和动力学方程。

运动学方程描述了车辆在不同路面条

件下的运动轨迹和姿态,而动力学方程则描述了车辆在不同工况下的运动

力学性能。

这些方程可以通过物理实验和测试获得,也可以通过先进的计

算力学方法进行数值求解。

在进行汽车整车动力学仿真分析时,首先需要输入一些基本的参数和

假设条件,例如车辆的质量、车辆的几何尺寸、轮胎的摩擦系数等。

然后,根据这些参数和假设条件,可以求解车辆的运动学和动力学方程,以得到

车辆在不同工况下的运动性能。

例如,可以计算车辆的加速度、制动距离、最大行驶速度等指标。

在汽车整车动力学仿真分析中,还可以对不同的设计方案进行比较和

评估。

例如,可以比较不同车辆配置下的加速性能,或者评估不同悬挂系

统对车辆操控性能的影响。

通过这种比较和评估,可以帮助工程师选择最

佳的设计方案,并进行必要的优化。

此外,汽车整车动力学仿真分析还可以用于进行车辆的故障诊断和故

障排除。

通过对车辆在不同工况下的仿真分析,可以定位和解决一些潜在

的动力学问题,以提高车辆的安全性和可靠性。

总之,汽车整车动力学仿真分析是一种非常有效的工具,可以帮助工

程师在汽车设计过程中预测和优化车辆的运动性能、稳定性和操控性能。

它可以帮助工程师选择最佳的设计方案,并进行必要的优化,从而提高车

辆的性能和安全性。

基于虚拟试验场技术的汽车平顺性仿真分析

基于虚拟试验场技术的汽车平顺性仿真分析

陈克;高洁;吕周泉

【期刊名称】《中国工程机械学报》

【年(卷),期】2010(008)002

【摘要】基于虚拟试验场(VPG)技术进行汽车平顺性仿真.建立了整车多体动力学虚拟仿真模型和随机输入路面模型,利用LS-DYNA对仿真结果进行计算,得到时域信号下的车身加速度曲线和频域信号下的车身加速度功率谱,采用总加权加速度均方根值法分析试验结果,并通过改变悬架刚度和阻尼大小,研究悬架系统对汽车平顺性影响,进一步对仿真车辆的平顺性进行评价.试验结果表明,基于VPG技术进行汽车平顺性仿真能够真实地反映实车试验工况,分析结果准确、可靠.

【总页数】5页(P208-212)

【作者】陈克;高洁;吕周泉

【作者单位】沈阳理工大学汽车与交通学院,辽宁,沈阳,110159;沈阳理工大学汽车与交通学院,辽宁,沈阳,110159;重庆长安汽车股份有限公司,重庆,400020

【正文语种】中文

【中图分类】U461.4

【相关文献】

1.基于虚拟样机的汽车平顺性仿真分析 [J], 周水清;何天明;赵礼东

2.基于虚拟样机的汽车平顺性仿真分析 [J], 李忠欣

3.基于虚拟试验场技术的汽车侧面碰撞仿真分析 [J], 陈克;高洁;何浩然;白雪峰

4.基于虚拟样机技术的汽车平顺性仿真分析 [J], 雷良育;周晓军

5.基于虚拟路面的汽车平顺性仿真分析 [J], 刘彪;叶昊;段敏;陈志强;沈澳;郑福民因版权原因,仅展示原文概要,查看原文内容请购买。

VPG技术在汽车中的应用

0 前言

随着人们生活水平不断提高, 汽车作为现代交 通工具越来越普及。车辆的急剧增加给人们带来方 便的同时也带来了一定的负面影响。据统计, 目前 全世界每年死于车祸的人数达 100 万, 伤残的人数 达到数千万, 国内每年车祸致死的人数超过 8 万, 致 伤者数百万。鉴于此, 我国已实施了部分强制性汽 车安全法规, 同时消费者也逐渐将汽车的安全性作 为选购汽车的一个重要考虑因素。汽车的安全性问 题 已 经 引 起 了 政 府 、企 业 和 消 费 者 等 社 会 各 界 的 高 度重视。

has parameterized collision experiment plan as well. It can simplify the modeling greatly and enhance the stan-

dardization of the virtual experiment.

Key Wor ds: virtual proving ground; vehicle crash; crew members protection; NVH

VPG 的分析对象不再是单个零部件, 而是包括 车身 FEM 模型、悬挂系统( 弹簧、减振器、动力控制 臂 ) 、转 向 梯 形 、车 轮 轮 胎 等 整 车 非 线 性 系 统 模 型 。 这样, 整车分析中避免了传统 CAE 分析部件间受力 关系难以明确确定的困难, 如在车身随机响应疲劳 分析中避免了分析者必须通过样车试验确定悬挂支 点对车身作用力谱, 再对这些作用力谱滤波、强化、 数字化和对车身支点施加谱载荷谱表等一系列复杂 工作( 对车身谱分析而言) 。对悬挂转向系统运动学 和动力学分析而言, 不必将车身简化为刚体, 车身对

图 4 搓板路路面的有限元模型

基于VPG技术的越野车辆通过性评价系统研究的开题报告

基于VPG技术的越野车辆通过性评价系统研究的开题报告一、研究背景及意义随着社会经济的发展和人们生活水平的提高,越野车越来越受到人们的青睐。

然而,在野外复杂的地形条件下,越野车的通过性常常遭遇到诸多问题,如陡坡、低洼、泥泞等地形障碍对车辆的影响。

因此,越野车的通过性能是影响车辆实际使用价值的重要因素。

在传统的越野车评价方法中,主要依靠人工观察和体验评价,但由于评价体系的不完善以及个人主观色彩的干扰,该方法往往难以准确地评价越野车的通过性能。

为了解决传统评价方法存在的问题,学者们提出了基于虚拟原型技术(VPG)的越野车通过性评价方法。

VPG技术是一种利用计算机模拟的方法来制作产品的虚拟原型,以辅助设计和评价产品的形状、尺寸、质量等特性的方法。

该技术可以提供更加科学、客观的评价方法,能够避免人为因素的干扰,符合越野车评价的实际需求。

因此,本研究旨在通过研究基于VPG技术的越野车通过性评价系统,探讨一种新的越野车通过性评价方法,为越野车行业提供更加准确、实用的评价系统。

二、研究内容及方法本研究将设计一个基于VPG技术的越野车通过性评价系统,主要研究内容包括:1. 构建越野车通过性能的评价指标体系:通过分析越野车在不同地形下的通过能力,建立一个包含多维度、多指标的评价指标体系。

2. 基于VPG技术构建越野车虚拟原型:使用计算机辅助设计软件,设计越野车的虚拟原型,并实现车辆在不同地形下的通过场景模拟。

3. 开发越野车通过性评价系统:在设计好的评价指标体系和越野车虚拟原型的基础上,开发一个基于VPG技术的越野车通过性评价系统。

4. 验证系统可行性和实用性:通过比对实验和模拟实验的结果,验证越野车通过性评价系统的可行性和实用性。

研究方法包括文献调研、实验验证、模拟实验等方法。

三、预期成果与贡献本研究旨在通过建立基于VPG技术的越野车通过性评价系统,为越野车行业提供一种可行的评价方法,主要预期成果包括:1. 建立一套多维度、多指标的越野车通过性能评价体系,为越野车的设计和使用提供指导。

汽车CAE技术的新进展——虚拟试验场(VPG)技术

汽车CAE技术的新进展——虚拟试验场(VPG)技术CAE技术在飞速发展,非线性软件功能有了很大的提高,计算机硬件也提供了足够的支持,所以CAE技术满足上述汽车现代设计要求是可能的。

美国工程技术合作公司(ETA公司)推出的虚拟试验场技术(VIRTUAL PROVING GROUND ,以下简称VPG技术)即是针对上述要求发展的实用软件。

一、概述现代汽车对结构设计提出了越来越高的要求,汽车结构分析已不满足于结构线性弹性分析。

实际上汽车结构系统中大量存在非线性结构,例如发动机、驾驶室橡胶支承、悬挂大变形、零部件间连接的能量缓冲等。

在产品要求精益设计的条件下,只应用线性分析普遍感到不足。

产品开发要求CAE更多地考虑非线性影响。

其次,汽车零部件结构分析的一个难点是分析载荷的不定因素,大量零部件结构实际所受到的载荷到底是多大,往往很难明确给出。

对此过去往往应用对比分析法,但这越来越不适应越来越高的设计要求。

第三,汽车产品设计已进入有限寿命设计阶段,这要求汽车在设计的使用期内,整车和零部件完好,不产生疲劳破坏,而达到使用期后(例如轿车一般设计寿命为八年),零部件尽可能多地达到损伤,以求产品轻量化,节约材料和节省能源。

这也对CAE分析提出了使用真实载荷的要求。

汽车整车性能,如舒适性、行驶操纵稳定性分析也不仅仅满足于结构刚性简化,还要求考虑结构变形刚度影响,进行整车非线性系统分析,以达到动态参数设计的目标。

CAE技术在飞速发展,非线性软件功能有了很大的提高,计算机硬件也提供了足够的支持,所以CAE技术满足上述汽车现代设计要求是可能的。

美国工程技术合作公司(ETA公司)推出的虚拟试验场技术(VIRTUAL PROVING GROUND ,以下简称VPG技术)即是针对上述要求发展的实用软件。

二、VPG技术VPG技术是汽车CAE技术领域中一个很有代表性的进展。

1.分析对象不再是分开的各个零部件,而是包括车身FEM模型、悬挂系(弹簧、减振器、动力控制臂)、转向梯形、车轮轮胎等整车非线性系统模型。

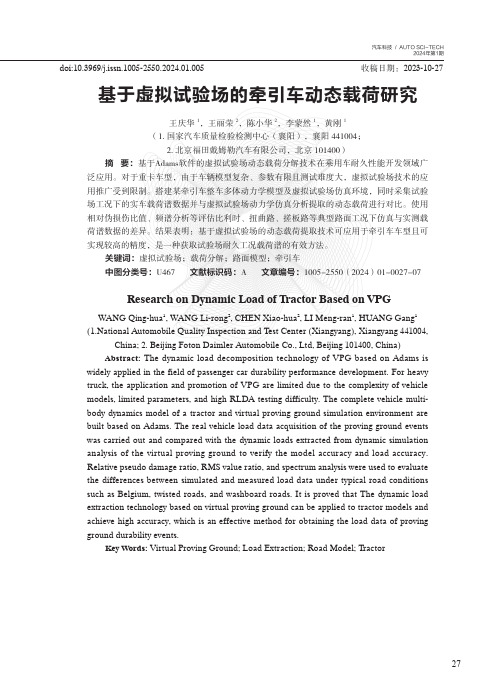

基于虚拟试验场的牵引车动态载荷研究

2024年第1期27doi:10.3969/j.issn.1005-2550.2024.01.005 收稿日期:2023-10-27基于虚拟试验场的牵引车动态载荷研究王庆华1,王丽荣2,陈小华2,李蒙然1,黄刚1(1.国家汽车质量检验检测中心(襄阳),襄阳441004;2. 北京福田戴姆勒汽车有限公司,北京 101400)摘 要:基于Adams软件的虚拟试验场动态载荷分解技术在乘用车耐久性能开发领域广泛应用。

对于重卡车型,由于车辆模型复杂、参数有限且测试难度大,虚拟试验场技术的应用推广受到限制。

搭建某牵引车整车多体动力学模型及虚拟试验场仿真环境,同时采集试验场工况下的实车载荷谱数据并与虚拟试验场动力学仿真分析提取的动态载荷进行对比。

使用相对伪损伤比值、频谱分析等评估比利时、扭曲路、搓板路等典型路面工况下仿真与实测载荷谱数据的差异。

结果表明:基于虚拟试验场的动态载荷提取技术可应用于牵引车车型且可实现较高的精度,是一种获取试验场耐久工况载荷谱的有效方法。

关键词:虚拟试验场;载荷分解;路面模型;牵引车中图分类号:U467 文献标识码:A 文章编号:1005-2550(2024)01-0027-07Research on Dynamic Load of Tractor Based on VPGWANG Qing-hua1, WANG Li-rong2, CHEN Xiao-hua2, LI Meng-ran1, HUANG Gang1(1.National Automobile Quality Inspection and T est Center (Xiangyang), Xiangyang 441004,China; 2. Beijing Foton Daimler Automobile Co., Ltd, Beijing 101400, China)Abstract: The dynamic load decomposition technology of VPG based on Adams is widely applied in the field of passenger car durability performance development. For heavytruck, the application and promotion of VPG are limited due to the complexity of vehiclemodels, limited parameters, and high RLDA testing difficulty. The complete vehicle multi-body dynamics model of a tractor and virtual proving ground simulation environment arebuilt based on Adams. The real vehicle load data acquisition of the proving ground eventswas carried out and compared with the dynamic loads extracted from dynamic simulationanalysis of the virtual proving ground to verify the model accuracy and load accuracy.Relative pseudo damage ratio, RMS value ratio, and spectrum analysis were used to evaluatethe differences between simulated and measured load data under typical road conditionssuch as Belgium, twisted roads, and washboard roads. It is proved that The dynamic loadextraction technology based on virtual proving ground can be applied to tractor models andachieve high accuracy, which is an effective method for obtaining the load data of provingground durability events.Key Words: Virtual Proving Ground; Load Extraction; Road Model; Tractor随着高精度路面扫描和轮胎力学模型建模等技术快速发展,基于虚拟试验场(V i r t u a l Proving Ground)的动态载荷提取技术在车型开发早期阶段即可开展,可有效缩短开发周期和试验成本[1-4]。

VPG在整车安全性分析中的特色

VPG在整车安全性分析中的特色作者:安世亚太(ANSYS-CHINA)当前,我国汽车行业面临着非常严峻的竞争形势,各汽车厂家必须提高自己的研发能力,同时还要努力降低开发和生产的成本。

与此同时,我国已发布了正面碰撞法规,并且将于2006年7月1日起正式实施侧面碰撞法规。

这些强制性法规的出台不仅对汽车的安全性提出了非常严格的要求,也不可避免地进一步导致了生产厂家开发、制造成本的提高。

CAE是可以协调这些矛盾的有效工具。

众所周知,采用CAE分析可在尚未做出样车之前模拟部件甚至整车的性能,避免了反复进行“设计—试制—测试—改进—再试制”的过程,因此大大缩短了开发周期,提高了设计质量,降低了开发成本,VPG(Virtual Proving Ground,汽车虚拟试验场)就是其中一个广受欢迎的仿真工具。

VPG——汽车虚拟试验场汽车产品开发过程中的CAE分析主要包括:一般性结构分析(刚度、强度等);噪声、振动、平顺性分析及操纵稳定性分析;结构耐久性分析;碰撞模拟分析;计算流体动力学分析;钣金成形分析等。

图1 VPG软件界面VPG是ETA公司与各大汽车厂商(如FORD、GM、DAIMLER -CHRYSLER、KIA等)经过近20年的合作,积累了丰富的汽车业CAE技术服务经验之后开发出的整车仿真软件(图1),是专门针对整车分析而开发的CAE仿真环境,可以进行整车的防撞性、安全性、NVH和耐久性等分析。

VPG提供的模型库、工具库及固化专家经验的自动化技术可将整车仿真过程中的人员数量及其工作量降到最低。

目前最新版的VPG3.0分为三个模块:VPG/PrePost、VPG/Structure、VPG/Safety。

VPG/PrePost拥有一套完整的网格划分工具以及相应的一些方便用户建模的工具。

VPG/PrePost 100%支持LS-DYNA、NASTRAN和RADIOSS,即所有的求解参数设置都可以在VPG界面中输入,无需用户额外手工编辑;提供了与多种主流CAD软件的直接接口,用户可以直接导入各种CAD数据文件;先进的后处理工具可以直接读取各种计算结果文件,并且能够进行动画演示或以X-Y曲线形式表示;自动焊点生成功能允许用户采用各种方法自动创建车身的焊点,使用户的工作效率得到进一步提高。

VPG汽车整车虚拟实验仿真

VPG汽车整车虚拟实验仿真概述VPG(Virtual Proving Ground)通过构制统一平台,简化建模过程,引入虚拟试验场,只需建立一个整车模型,就能够在汽车真实试验条件下,进行整车非线性虚拟样机仿真,达到动态参数设计的目的。

VPG技术可用于当前汽车产品开发的前沿,涵盖NVH、疲劳寿命、道路载荷预测、整车、子系统和部件的动力学和运动学分析。

并针对碰撞安全法规的要求,内置欧美碰撞安全法规和各种碰撞模型(假人、壁障、安全带等),轻松进行碰撞安全仿真。

来源于多年汽车CAE仿真应用经验的VPG技术和优秀的LSDYNA求解器,保证了VPG具有先进、专业、可靠的仿真能力,其丰富的数据库为用户提供了极大的方便,软件应用方法简单标准,以其易用性和专业性领导汽车CAE行业的最新发展趋势。

特色功能行业性最强∙专业用于汽车行业整车碰撞及乘员安全性分析的软件∙具备欧美等碰撞法规、汽车模型库等∙具备用于汽车行业分析的向导式设置方式,操作简便∙具备大量汽车行业客户友好的专业化图形界面∙具备专业化、向导式的操作界面,简单易用∙具备汽车行业专用后处理器,直接获取法规分析结果∙具备参数化建模方式,实现根据用户产品结构需求的汽车模型建模∙支持LSDYNA的所有关键字功能功能最为全面∙可进行汽车整车碰撞、乘员安全性、操纵稳定性、NVH分析∙可进行整车及子系统非线性动力学、疲劳耐久性等分析∙可进行特种车辆的防爆及动力学分析∙可进行全面的LSDYNA求解程序的前后处理强大的行业模型库∙具备多种汽车悬挂模型∙具备多种行业路面模型∙具备多种汽车轮胎模型∙具备多种碰撞假人及航空航天假人模型∙具备多种碰撞工具模型∙具备安全带模型相关模块VPG/Prepost提供适用于各种流行的MCAE求解器的网格划分和建模工具。

先进的Topology自动网格划分技术,能够满足当今最为苛刻的用户产品开发要求,可以显著减少因CAD模型修补而花费的时间。

Topology技术显著缩短了用户的建模时间。

汽车虚拟仿真实验报告心得

汽车虚拟仿真实验报告心得# 汽车虚拟仿真实验报告心得## 引言汽车虚拟仿真实验是计算机辅助设计与仿真专业的一门重要课程,通过模拟现实世界中汽车的运行与行驶过程,帮助我们学习汽车的原理、结构与性能,提高我们的设计能力和实践能力。

在本次实验中,我通过使用虚拟仿真软件对汽车进行了设计与测试,并在此过程中获得了很多宝贵的经验与心得。

## 正文### 1. 基本概念的理解在实验中,我首先对汽车的基本概念有了更深入的理解。

比如,汽车的传动系统、悬挂系统以及刹车系统等。

通过对虚拟汽车的设计和调整,我更加熟悉了这些系统的工作原理和互动关系。

这使我能够更好地理解汽车运行中各个系统之间的联系,对于以后的汽车设计和维护工作有很大的帮助。

### 2. 分析和解决问题的能力在进行汽车虚拟仿真实验时,我们可能会面临一些问题,例如汽车在行驶过程中出现的偏移、不平稳等情况。

针对这些问题,我们需要能够分析问题的原因并提出解决方案。

通过实验,我不断调整和优化汽车的参数,比如悬挂系统的刚度、汽车的重心位置等,以最大程度地减少不稳定因素,并提高汽车的行驶稳定性。

这种分析和解决问题的能力对于我今后的工作也非常重要。

### 3. 团队合作与沟通在实验过程中,我们需要与团队成员进行密切的合作与沟通。

我们需要共同讨论和确定汽车的设计参数,并通过不断的调整和改进来达到理想的效果。

这个过程需要我们有良好的团队合作意识和沟通能力。

通过与团队成员共同努力,我学会了倾听他人的意见,与他人进行有效的沟通,并在团队中提供自己的建议和方案。

这让我认识到了在实际工作中,与他人的合作和沟通是取得成功的关键。

### 4. 工程实践能力的提升通过进行汽车虚拟仿真实验,我深刻地意识到理论学习和实际应用的紧密结合是非常重要的。

在实验中,我需要运用学到的知识来解决实际问题,同时也会遇到一些理论上没有涉及到的新问题。

这就要求我需要具备一定的工程实践能力,能够从实际问题出发进行分析、推理和解决。

整车系统CAE分析软件VPG

整车系统CAE分析软件VPG

蒋宜群

【期刊名称】《轻型汽车技术》

【年(卷),期】2003(000)005

【摘要】以LS-DYNA为求解器的VPG软件作为世界领先的整车系统非线性分析一体化软件,具有强大的非线性动力学仿真功能.本文对该软件作一简要介绍.

【总页数】3页(P12-14)

【作者】蒋宜群

【作者单位】南京汽车集团有限公司技术中心

【正文语种】中文

【中图分类】U4

【相关文献】

1.基于VB和ANSYS软件的气动钉枪CAE辅助分析系统 [J], 吴海平;姜献峰;游嘉

2.运用华铸CAE/InteCast工艺分析软件优化铸钢件补缩系统 [J], 刘霄

3.华中科技大学材料学院——华铸CAE/InteCAST-铸造工艺分析软件集成系统[J],

4.华铸CAE/InteCAST铸造工艺分析软件集成系统 [J],

5.华中科技大学材料学院华铸CAE/InteCAST-铸造工艺分析软件集成系统 [J],因版权原因,仅展示原文概要,查看原文内容请购买。

基于ADAMS的虚拟试验场自动化仿真系统

基于ADAMS的虚拟试验场自动化仿真系统作者:杨志岱来源:《电脑知识与技术》2020年第09期摘要:虚拟试验场(VPG)是解决道路疲劳载荷数据采集(RIDA)问题的关键方法之一。

然而,该方法的应用面临着多路况仿真周期长、载荷结果处理繁杂、数据查找与提取不便等难点。

为了提高车辆仿真优化效率,本文设计一种基于ADAMS的虚拟试验场自动化仿真系统。

通过分析虚拟试验场的应用难点,介绍了该系统实现批量化、自动化和可视化的处理方法,并在此过程中进行任务监督和仿真管理,保证了鲁棒性。

仿真测试结果表明虚拟试验场的多路况仿真效率显著提升,进一步验证了该系统的有效性。

关键词:虚拟试验场;道路疲劳载荷数据;ADAMS;自动化仿真中图分类号:TP391.9文献标识码:A文章编号:1009-3044(2020)09-0260-04车辆零部件疲劳分析的道路载荷数据采集( Road Load Da-to Acquisition,RLDA),其传统方法需要组装物理样车,安装与调试传感器以及到试验场采集现场信号,成本高、周期长,难以满足底盘配置与调教优化的需求[1]。

而利用虚拟样车代替物理样车进行车辆测试、评估的虚拟试验场( Virtual Proving Ground。

VPG),成为解决传统道路载荷数据采集问题的新方法,被越来越多的汽车主机厂采用,如VOLVO、吉利和上汽等[2-4]。

虚拟试验场通过构建三维数字路面模型、高精度轮胎模型与全面的悬挂子系统模型,建立模型数据库,有效地保证了车辆动力学仿真结果的准确率与可信度。

在此基础上,便于用户开展结构疲劳、全频率振动噪声分析和碰撞历程仿真,降低成本与缩短周期[5][6]。

另一方面,虚拟试验场配合完备的路面库进行多路况仿真测试可预测车辆的最大有效颠簸行程和车身最大负荷,进而降低后期的潜在风险和研究成本[1]。

国内外汽车主机厂主要采用集建模、求解、可视化技术为一体的动力学仿真软件ADAMS 构建虚拟试验场,该软件是目前世界上使用范围最广、最负盛名的机械系统仿真分析软件[7]。

基于虚拟试验场技术的汽车侧面碰撞仿真分析

基于虚拟试验场技术的汽车侧面碰撞仿真分析

陈克;高洁;何浩然;白雪峰

【期刊名称】《中国工程机械学报》

【年(卷),期】2010(008)004

【摘要】以显式动态有限元理论为基础,基于虚拟试验场(VPG)技术,对汽车侧面碰撞进行计算机仿真研究.在VPG环境下,对整车CAD模型划分了单元网格,定义了单元类型和材料参数,创建了焊点、接触和约束.参照ECE R95安全法规,加载移动壁障车模型,并设置碰撞初始条件.调用显示动态有限元软件LS DYNA对仿真模型进行计算求解,得到汽车碰撞过程中应力分布和车身变形云图,以及碰撞能量和加速度曲线.通过仿真可预测出汽车碰撞的安全性能,从而为汽车质量的评价提供了依据.【总页数】6页(P449-454)

【作者】陈克;高洁;何浩然;白雪峰

【作者单位】沈阳理工大学,汽车与交通学院,辽宁,沈阳,110159;沈阳理工大学,汽车与交通学院,辽宁,沈阳,110159;锦州美联桥汽车部件有限公司,辽宁,锦州,121000;沈阳华晨汽车控股有限公司,辽宁,沈阳,110159

【正文语种】中文

【中图分类】TP391.9

【相关文献】

1.基于正交实验法汽车B柱侧面碰撞仿真分析 [J], 王帅;廉哲满

2.基于仿真分析的汽车B柱侧面碰撞性能设计 [J], 鲁后国;李铁柱;阚洪贵

3.基于虚拟试验场技术的汽车平顺性仿真分析 [J], 陈克;高洁;吕周泉

4.某微卡汽车侧面碰撞仿真分析与优化设计 [J], 郑龙月; 王吉忠; 杨科彪; 吕林; 尘帅

5.纯电动汽车侧面碰撞试验及仿真分析 [J], 郝琪; 潘文杰; 肖琪; 刘卫斌

因版权原因,仅展示原文概要,查看原文内容请购买。

基于H-VPG技术的整车虚拟验证

基于H-VPG技术的整车虚拟验证马亮;袁志丹【摘要】新一代的H-VPG技术(虚拟试验场混合模型,Hybrid-Virtual Proving Ground),考虑计算量的原因首先将整车模型考虑为柔性梁结构,可精确反映实车系统的结构特点;然后用柔性梁结构的整车模型的仿真结果与实车试验数据进行对标,当两者的结果匹配后,再把柔性梁替换成柔性体结构,这样就可以通过标定后的柔性体结构的整车模型直接获得零件准确的应力结果,从而使仿真更为真实、全面与快捷。

【期刊名称】《智能制造》【年(卷),期】2018(000)008【总页数】6页(P39-44)【关键词】虚拟试验场;整车模型;技术;验证;仿真结果;柔性梁;梁结构;混合模型【作者】马亮;袁志丹【作者单位】[1]上海信聚信息技术有限公司;[1]上海信聚信息技术有限公司;【正文语种】中文【中图分类】U467.51新一代的H-VPG技术(虚拟试验场混合模型,Hybrid-VirtualProvingGround),考虑计算量的原因首先将整车模型考虑为柔性梁结构,可精确反映实车系统的结构特点;然后用柔性梁结构的整车模型的仿真结果与实车试验数据进行对标,当两者的结果匹配后,再把柔性梁替换成柔性体结构,这样就可以通过标定后的柔性体结构的整车模型直接获得零件准确的应力结果,从而使仿真更为真实、全面与快捷。

一、引言在现代机械工业中,有80%以上的结构强度破坏是由疲劳破坏所造成的。

随着机械产品运转速度的提高,疲劳破坏更加普遍。

车身是汽车的主要承载部件,尤其轿车、客车等承载式车身,是悬架、发动机和车身附件的安装基础,承受来自路面、发动机等的各种交变载荷,其疲劳强度性能对保证汽车产品的安全性和可靠性至关重要。

近年来,车身耐久性CAE分析研究已经取得了较大进展。

但是,如何高效、准确地提取整车中各个连接点的载荷仍然是其中的一个关键问题。

传统的载荷提取方法首先需要通过实车的整车道路试验,提取轮胎中心的载荷,再利用多体动力学分析,将轮胎中心的载荷分解,从而获取各个连接安装点的载荷。

虚拟试验场(VPG)技术

虚拟试验场(VPG)技术虚拟试验场(VPG)技术-汽车CAE技术的最新进展一前言现代汽车工程对结构设计提出了越来越高的要求,汽车结构CAE分析已不满足于结构线弹性分析。

实际上汽车结构系统中的确存在大量非线性结构问题,汽车产品精益设计要求CAE分析更多地考虑非线性系统的影响。

其次,零部件分析虽然是最普遍的分析,但是汽车是一个由成千上万个零部件组成的大型系统,部件间存在极为复杂的力和变形作用关系,人为地假定这个受力关系显然不能满足现代汽车设计要求。

第三CAE分析结果和加载直接相关,没有统一的载荷标准就无法准确评价分析结果。

汽车系统的工作条件是随机的,CAE分析中引进统一地、标准的道路载荷是行业的普遍要求。

第四,分析对象大型化,分析工作迫切要求提高建模效率和模型精度,特别是标准部件(例如轮胎)模型标准化和数据库化。

第五,系统分析已经不能满足于刚体模型,需要考虑系统部件的柔度进行动力学仿真。

强度分析也需要知道在结构运动过程中的应力响应。

这就提出在非线性系统分析模型中同时存在刚体、柔体、铰、弹簧和阻尼部件,同时进行显式和隐式有限元分析。

最后,随着汽车产品对安全、节能、清洁、舒适化的更高要求,分析内容从过去的结构分析、优化设计向碰撞仿真、NVH评价、有限寿命方面发展,汽车系统全面仿真已进入实用阶段,虚拟样机开始普及。

现代汽车工程对CAE 提出了新的要求,并且将提出更高的要求。

CAE 行业只有适应这种挑战才能得到发展。

二现代非线性软件述评面对前述汽车工程对CAE软件的要求,CAE 软件业的第一个应对是纷纷发展大型高度非线性软件。

目前在世界范围内,发展最早、理论最坚实、方法最完全、能够同时进行显式和隐式有限元分析、采用超并行处理、在汽车业中用户最多的当数LS-DYNA 。

鉴于汽车CAE界对大型高度非线性软件LS-DYNA已有全面了解,这里就不多重述。

大型商业化通用高度非线性软件,一般是面对全工程界的。

从道理上讲,功能虽然有别,但是大体上是可以满足本文第一节所提及的汽车CAE 分析要求,或部分要求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

VPG汽车整车虚拟实验仿真

概述

VPG(Virtual Proving Ground)通过构制统一平台,简化建模过程,引入虚拟试验场,只需建立一个整车模型,就能够在汽车真实试验条件下,进行整车非线性虚拟样机仿真,达到动态参数设计的目的。

VPG技术可用于当前汽车产品开发的前沿,涵盖NVH、疲劳寿命、道路载荷预测、整车、子系统和部件的动力学和运动学分析。

并针对碰撞安全法规的要求,内置欧美碰撞安全法规和各种碰撞模型(假人、壁障、安全带等),轻松进行碰撞安全仿真。

来源于多年汽车CAE仿真应用经验的VPG技术和优秀的LSDYNA求解器,保证了VPG具有先进、专业、可靠的仿真能力,其丰富的数据库为用户提供了极大的方便,软件应用方法简单标准,以其易用性和专业性领导汽车CAE行业的最新发展趋势。

特色功能

行业性最强

∙专业用于汽车行业整车碰撞及乘员安全性分析的软件

∙具备欧美等碰撞法规、汽车模型库等

∙具备用于汽车行业分析的向导式设置方式,操作简便

∙具备大量汽车行业客户

友好的专业化图形界面

∙具备专业化、向导式的操作界面,简单易用

∙具备汽车行业专用后处理器,直接获取法规分析结果

∙具备参数化建模方式,实现根据用户产品结构需求的汽车模型建模∙支持LSDYNA的所有关键字功能

功能最为全面

∙可进行汽车整车碰撞、乘员安全性、操纵稳定性、NVH分析∙可进行整车及子系统非线性动力学、疲劳耐久性等分析

∙可进行特种车辆的防爆及动力学分析

∙可进行全面的LSDYNA求解程序的前后处理

强大的行业模型库

∙具备多种汽车悬挂模型

∙具备多种行业路面模型

∙具备多种汽车轮胎模型

∙具备多种碰撞假人及航空航天假人模型

∙具备多种碰撞工具模型

∙具备安全带模型

相关模块

VPG/Prepost

提供适用于各种流行的MCAE求解器的网格划分和建模工具。

先进的Topology自动网格划分技术,能够满足当今最为苛刻的用户产品开发要求,可以显著减少因CAD模型修补而花费的时间。

Topology技术显著缩短了用户的建模时间。

自动焊点生成功能允许用户采用各种方法自动创建车身的焊点,使用户的工作效率得到进一步提高,该功能在车型的改进中尤为突出。

VPG/Prepost对LSDYNA的功能支持是100%,所有的求解参数设置都在VPG 界面中完成,无需用户额外手工编辑。

VPG/Structure

提供一种与众不同的功能,可以分析机械系统的动力学行为,其中包括部件的柔性行为,可使用户的分析进行得更深入。

∙疲劳耐久性分析环境

∙悬架模板

∙轮胎模型和路面库

∙信号处理和疲劳分析

∙特种车辆分析

VPG/Safety

提供了完备的基于FMVSS或是ECE规范的汽车碰撞和安全性工具,可以自动处理大部分建模工作,同时也根据分析人员需要赋予其很大的灵活性,让用户可以定制自己的碰撞工具,或是采用VPG本身的障碍和假人等工具来创建分析模型,精确高效地进行各种汽车的防撞性和安全性分析。

∙过程向导工具

∙假人

∙假人定位系统

∙安全带

∙气囊

∙壁障

∙冲击锤

∙碰撞评测标准

∙乘员安全分析

∙使用方法简单

VPG/ALEFSI

VPG/ALEFSI是计算涉及爆炸等流固耦合问题的专业模块:

强大的流体与固体相互耦合的功能可以广泛应用于各种爆炸(水下、空中、建筑物和土壤中)、气囊展开、罐内液体晃动等分析中。

用户可以比较方便的进行ALE和SPH方面的数值仿真工作,可以自动生成ALE网格,定义炸药的大小、位置,并进行炸药单元的网格划分。

能方便的进行炸药、土壤、空气、水等ALE模型的生成和网格的划分,同时也比较方便地控制网格密度,定义ALE各种材料的材料参数、状态方程和流固耦合的定义,定义ALE控制选项卡。

流固耦合问题可以通过VPG/ALEFSI模块方便准确的进行模拟。

用户可以充分利用LSDYNA的单元库和材料库来生成复杂的结构模型,模拟类似爆炸载荷下的结构破坏及动态响应等流固耦合问题。