公司供应链管理计划流程模型

SCOR模型介绍

SCOR模型介绍SCOR模型是一种供应链管理工具,全称为供应链运作参考模型(Supply Chain Operations Reference Model)。

它是由Supply Chain Council(SCC)于1996年开发的,旨在提供一个共有的语言和框架,帮助企业理解、改进和优化其供应链运作。

SCOR模型基于五个核心流程,即计划、采购、供应、制造和送货,通过定义和衡量这些核心流程中的关键性能指标,帮助企业识别和解决供应链中的问题,提高供应链效率和灵活性。

下面将详细介绍SCOR模型的各个方面。

1.核心流程:-计划:包括协调销售和市场需求预测、制定生产计划和资源规划等。

目标是确保供应链能够适应市场需求,同时最大限度地降低库存和运营成本。

-采购:涵盖物料采购、供应商评估和合同管理等。

目标是确保供应链能够获得所需的原材料和产品,同时最大限度地降低采购成本。

-供应:涉及供应商选择、成分管理和供应协调等。

目标是确保供应链能够及时地提供所需产品和服务,同时最大限度地降低供应风险。

-制造:包括生产规划、产能管理和生产控制等。

目标是确保供应链能够高效地生产所需产品,同时最大限度地降低生产成本。

-送货:涵盖订单处理、运输计划和货运执行等。

目标是确保供应链能够准时、正确地交付产品给客户,同时最大限度地降低运输成本。

2.性能指标:在每个核心流程中,SCOR模型定义了一系列关键性能指标(KPIs),用于度量供应链的表现和效率。

例如,在计划流程中,常用的KPIs包括销售预测准确率、库存周转率和生产计划完成率等。

这些KPIs帮助企业量化供应链的问题和瓶颈,为改进提供数据支持。

3.流程分类:除了核心流程,SCOR模型还将供应链运作分为两个主要的管理流程和四个支撑流程。

-管理流程:包括战略决策和战术执行两个层次。

战略决策层面的管理流程涉及供应链战略、网络设计和合作伙伴选择等;而战术执行层面的管理流程涉及供应链规划和执行等。

供应链运作参考模型(scor)详细介绍(scc)

利用SCC模型中的风险评估工具,识别供应链中的潜 在风险。

风险量化

运用定量分析方法,对识别出的风险进行量化和排序, 确定优先处理的风险。

风险应对

根据风险性质和严重程度,制定相应的风险应对策略 和措施。

SCC与SCOR模型的融合发展趋势

模型整合

将SCC与SCOR模型进行整合,形成一个更全面的供应链管理框 架。

全面性

SCOR模型涵盖了供应链管理的各个方面,包括计划、采购、生产、 配送和退货等,有助于企业全面了解自身供应链运作情况。

可衡量性

SCOR模型提供了一套可量化的绩效指标,使得企业可以对供应链运 作进行更加客观、准确的评估。

SCOR模型的局限性

灵活性不足

SCOR模型较为固定,难以适应不同行业和企业的特殊需求,可能 导致某些特定情况下的不适用。

面的表现。

04

供应链最佳实践

协同计划、预测与补货(Collaborative Planning, Forecasting and Replenishment, CPFR):通过 供应链成员间的协同合作,提高需求预测和补货计 划的准确性。

敏捷供应链(Agile Supply Chain):通过快速响 应市场变化和客户需求,提高供应链的灵活性和竞 争力。

SCOR模型的应用实践

许多企业已经成功地将SCOR模型应用于实际运作中,通过实施供应链管理改进项目,取得了显著的成效, 如降低成本、提高客户满意度、缩短交货周期等。

对未来研究的展望

• 深化SCOR模型的理论研究:尽管SCOR模型已经在实践中得到了广泛应用, 但关于其理论基础和内在逻辑的研究仍不够深入。未来研究可以进一步探讨 SCOR模型的理论框架、核心概念和逻辑关系,为其应用提供更加坚实的理论 支撑。

供应链管理分析模型

供应链管理分析模型1. SCOR模型(供应链操作参考模型):SCOR模型是由供应链管理协会(Supply Chain Council)开发的一种供应链管理分析框架。

它包含了一个综合的供应链流程模型,涵盖规划、采购、制造、交付和返修等方面。

SCOR模型可帮助企业识别和消除供应链中的瓶颈,提高供应链的可靠性和灵活性。

2. Bullwhip效应模型:Bullwhip效应指的是供应链上出现的需求波动和信息扭曲现象。

这种现象会导致供应链的库存水平不稳定、产能利用率下降和交付延迟等问题。

Bullwhip效应模型可以帮助企业分析和预测需求变化,优化库存管理和生产计划,从而减少Bullwhip效应的影响。

3.EOQ模型(经济订货批量模型):EOQ模型是根据供应链中的订货成本和持有成本等因素,确定最优订货批量的模型。

通过使用EOQ模型,企业可以平衡订货成本和持有成本之间的关系,避免过高或过低的库存水平,减少库存损失和资金占用。

4.RFID技术应用模型:射频识别(RFID)技术可以实时追踪和监控供应链中的物流流动和库存变化。

RFID技术应用模型可以帮助企业实现供应链的可见性和追踪能力,提高物流效率和准确性。

通过使用RFID技术,企业可以更好地管理库存、跟踪产品流向和优化交付过程。

5.敏捷供应链模型:敏捷供应链是一种具有快速响应能力和灵活调整能力的供应链模式。

敏捷供应链模型可以帮助企业实现根据市场需求快速调整生产计划、缩短交货周期和提高客户满意度的目标。

敏捷供应链模型侧重于信息的及时共享和合作伙伴的协同作业,以更好地适应市场的变化和客户的需求。

综上所述,供应链管理分析模型是供应链管理的重要工具,能够帮助企业识别和解决供应链中的问题,提升供应链的绩效和运作效率。

企业可以根据实际情况选择合适的模型,并结合实际数据和情况进行分析和优化。

第三节供应链管理环境下的生产计划与控制系统总体模型

第三节供应链管理环境下的生产计划与控制系统总体模

型

供应链管理环境下的生产计划与控制系统总体模型是由一个专门生产

计划与控制系统构成的,即PCS,它是一个可以实现供应链管理环境下的

生产计划与控制的总体系统模型。

模型由企业内部产品开发、设计、生产、物流和销售等运营环节构成,各环节之间形成了一个理想的供应链,并且

允许企业在面对不断变化的市场需求时,及时响应变化,并以最佳方式完

成生产。

PCS系统模型的核心是它的两个子系统,生产计划子系统和控制子系统。

生产计划子系统主要负责企业外部市场需求的数据收集和分析,以及

对需求的变化作出及时调整、优化生产计划,以确保企业可以及时响应各

类市场需求变化。

控制子系统则是一个实时的系统,它依据企业内部的订单、生产数据、物料库存信息、交货时间等信息,对生产过程进行实时调

度和管控,确保每项生产作业可在规定的时间内完成,以提高整个生产的

效率。

此外,PCS系统模型还包含企业内部其他各部门和子系统的信息集成,如招标采购系统、工艺设计系统、生产仓储系统、财务管理系统等,以实

现企业内部各子系统之间的数据共享和信息共享,以便实施向PCS系统模

型中提供必要的指导和规范。

供应链管理的8流程模型的特点

供应链管理的8流程模型的特点1、客户关系管理客户关系管理过程提供了如何发展和维护与客户关系的方法。

客户关系管理流程包括了一系列活动,包括客户定位、潜在获利性评估、决定产品和服务以建立和维护忠诚客户群等等。

过程需要来自研发、制造、销售、物流、财务等部门的跨职能团队与客户一起工作。

通过这个步骤,管理者能辨认关键客户和客户群,并把他们作为公司商业计划的一部分。

目的是根据客户价值将他们分类,并通过为客户提供专门针对不同客户的个性化的服务来提升顾客的忠诚度。

2、客户服务管理客户服务管理表示公司对客户的态度,可以保持客户的满意度和忠诚度。

这是在客户关系管理步骤中由客户小组开发产品服务包的关键步骤。

客户服务中通过与职能部门比如制造和物流部门联系,为客户提供他们想了解的关于运输日期和产品实用性等方面的实时信息。

客户服务过程还包括帮助客户了解产品的应用。

3、需求管理需求管理是一个平衡客户需求和供应能力的过程。

通过在正确的地方使用正确的程序,这种管理能有预见性地使需求和供给相匹配并能使计划更有效执行。

必须注意到这个过程不仅仅是指预测。

它还包括协调供给和需求、增强弹性,减少波动。

成功的需求管理,能够减少不确定性,保持需求和供应的平衡,有效地协调市场需求和生产,并对整个供应链提供有效支持。

4、订单执行优秀的订单执行流程就是能够按照对的数量在对的时间提交对的产品。

订单执行不仅仅指下达订单指令,它还包括定义客户需求,设计网络,采购管理,在最小化配送成本的基础上满足客户需求等一系列活动。

它的目的是建立一个从供应商到公司,再从公司到不同客户的无缝衔接的系统。

5、制造流程管理制造流程处于制造供应链的中心,包括:原材料的取得、生产、管理供应链的生产环节和将产品运出工厂,产品、信息和现金都会流经制造流程。

一个运行良好的制造流能够按计划保质保量地生产出所需要的产品。

这个过程的目的就是在既定时间内以尽可能低的成本生产出尽可能多的产品。

为了达到预期的生产要求,计划和执行就需要寻求供应链参与者的合作。

供应链管理模型与案例分享

供应链管理模型与案例分享随着全球化和信息化的发展,供应链管理在企业运营中扮演着越来越重要的角色。

供应链管理模型是一种用于优化供应链流程的理论框架,通过对供应链各个环节的规划、组织、控制和改进,提高企业的运营效率和竞争力。

本文将介绍供应链管理的基本模型,并分享一些成功的案例,以期能为读者对供应链管理的理解提供帮助和启示。

供应链管理的核心模型可以分为三个层级:战略层、战术层和操作层。

战略层主要涉及供应链的整体规划和策略制定,包括确定供应链的目标、选择合作伙伴、确定产品组合和定价等。

战略层的决策对整个供应链的运行和效果具有重要的影响。

战略层模型的一个典型案例是苹果公司的供应链管理策略。

苹果公司通过垂直整合和合理的合作伙伴选择,实现了供应链的高度集中化管理。

这种管理模式使得苹果公司能够更好地掌控供应链的质量、成本和交货期。

战术层是指在战略层制定的框架下,通过具体的运营计划和资源配置来实现供应链的目标。

在战术层,供应链管理模型主要涉及供应链网络的设计、库存管理、运输计划和供应商合作等。

一个典型的成功案例是亚马逊的供应链管理模型。

亚马逊通过建立全球物流网络和自动化的仓储系统,实现了高效的订单处理和产品配送。

亚马逊的供应链管理模型具有高度的灵活性和适应性,能够快速适应市场需求的变化,提供快速、准确的配送服务。

操作层是指供应链管理的具体执行层面,包括采购管理、生产计划、物流管理和售后服务等。

在操作层,供应链管理模型主要着重于各个环节的协调和执行。

操作层的关键在于优化供应链流程,提高效率和准确性。

近年来,华为公司通过有效的供应链管理模型取得了卓越的成绩。

华为建立了全球化的供应商网络,通过供应链合作伙伴的紧密协作和信息共享,实现了供应链的高度整合和协同。

这种供应链管理模型使得华为能够灵活、高效地满足客户需求,提高产品的交付速度和质量。

除了上述的供应链管理模型,近年来新的模型也在不断涌现,以满足不断变化的市场需求。

例如,可持续供应链管理模型强调对环境和社会问题的关注,通过采取环保措施和社会责任实践,提高企业的可持续发展能力。

供应链管理分析模型

供应链管理分析模型供应链管理分析模型1:前言供应链管理是指在整个供应链网络中协调和优化各个环节,以实现高效的物流、库存和生产管理。

供应链管理分析模型是一种用于分析、评估和优化供应链的工具,能够帮助企业从全局视角进行决策,并提供数据支持。

2:供应链战略规划2.1 目标设定2.1.1 定义供应链目标2.1.2 确定关键绩效指标(KPIs)2.2 供应链策略选择2.2.1 垂直一体化 vs:横向合作2.2.2 集中采购 vs:分散采购2.2.3 本地化 vs:全球化供应链2.3 供应链网络设计2.3.1 网络拓扑结构2.3.2 节点位置选择2.3.3 运输模式选择3:供应链协同规划3.1 需求预测与计划3.1.1 数据收集和分析3.1.2 预测方法选择3.1.3 需求计划制定3.2 库存管理3.2.1 安全库存设置3.2.2 订单点和经济批量计算3.2.3 周转率和库存周转天数控制3.3 生产调度与协调3.3.1 计划排程3.3.2 生产调度算法选择3.3.3 产能优化分析4:供应链执行与监控4.1 供应链执行4.1.1 订单处理流程4.1.2 物流管理4.1.3 质量控制4.2 供应链监控4.2.1 关键绩效指标监控4.2.2 实时信息反馈和报警4.2.3 问题解决和持续改进5:供应链风险管理5.1 风险识别与评估5.1.1 供应风险5.1.2 震荡风险5.1.3 需求风险5.2 风险控制与应对5.2.1 多源供应商策略5.2.2 库存缓冲策略5.2.3 供应商合作与备选计划6:附件本文档中使用的附件可以从以下:[附件2:需求预测方法选择指南]()[附件3:生产调度算法对比表]()7:法律名词及注释7.1 供应链:指涉及原材料供应商、制造商、分销商和零售商等各个环节的商业活动网络。

7.2 KPIs:关键绩效指标,即衡量供应链绩效的重要指标。

7.3 垂直一体化:指企业整合自身内部的供应链环节,实现纵向的一体化管理。

常见的几种供应链体系结构模型

常见的几种供应链体系结构模型供应链管理是现代企业中极为重要的一环,它涉及到物流、采购、生产、销售等多个环节,需要合理且高效地组织和管理。

为了满足企业对供应链管理的需求,出现了许多不同的供应链体系结构模型。

本文将介绍几种常见的供应链体系结构模型,以帮助读者更好地理解供应链管理的相关概念。

一、集中式供应链模型集中式供应链模型是指企业的物流、采购、生产和销售等环节都由总部统一管理和控制的供应链模式。

在这种模型下,企业拥有自己的生产基地和物流中心,通过集中统一的决策机构来实现各个环节的协调与管理。

这种模型的优点是能够实现资源的集中配置和统一管理,有利于提高生产效率和降低成本。

二、分散式供应链模型分散式供应链模型是指企业将物流、采购、生产和销售等环节分散到不同地区或不同子公司进行独立管理的供应链模式。

在这种模型下,各个子公司或地区拥有一定的自主权,可以根据当地市场情况进行独立决策和运营。

这种模型的优点是能够更好地适应不同地区的市场需求,增加企业的灵活性和响应速度。

三、虚拟式供应链模型虚拟式供应链模型是指企业通过与合作伙伴建立紧密的合作关系,通过合作进行资源共享和风险分担的供应链模式。

在这种模型下,企业不再局限于自身的资源和能力,而是与其他企业合作,在利益共享的基础上实现供应链的高效运作。

这种模型的优点是能够依靠合作伙伴的优势来实现资源的最优配置,提高企业的竞争力和市场地位。

四、网络式供应链模型网络式供应链模型是指企业通过建立网络化的合作关系,将物流、采购、生产和销售等环节有效地连接起来的供应链模式。

在这种模型下,企业利用信息技术和互联网等手段,实现供应链各环节的信息共享和协同工作。

这种模型的优点是能够实现供应链各环节的实时监控和快速反应,提高交付速度和客户满意度。

综上所述,供应链管理是现代企业必须要重视和关注的重要环节,不同的供应链体系结构模型适用于不同的企业和市场环境。

企业需要根据自身的需求和特点选择合适的供应链模型,并灵活调整和优化,以实现供应链的高效运作和持续发展。

供应链管理的8流程模型

供应链管理的8流程模型供应链管理的8流程模型是指供应链管理中的8个关键流程步骤。

这些步骤包含了供应链的每个环节,涉及到采购、生产、物流和销售等方面。

通过有效地管理这些流程,企业可以提高供应链的效率和灵活性,最终实现更好的业务绩效和顾客满意度。

第一步:需求管理和计划需求管理和计划是供应链管理的第一步。

在这个步骤中,企业需要了解市场需求和客户需求,以便根据需要进行生产和采购计划。

这包括对市场趋势的分析、销售预测和库存管理等。

第二步:采购和供应商管理采购和供应商管理是供应链管理的下一步。

在这个步骤中,企业需要与供应商进行有效的合作,确保及时供应原材料和零部件,并降低采购成本。

这包括供应商选择、谈判和合同管理等。

第三步:生产和制造生产和制造是供应链管理的核心步骤。

在这个步骤中,企业需要有效地安排生产和制造流程,以确保按时交付产品,并提高生产效率和品质。

这包括生产排程、生产计划和质量控制等。

第四步:库存管理库存管理是供应链管理的另一个关键步骤。

在这个步骤中,企业需要合理管理库存,以避免过多或过少的库存,并避免资金占用和产品过期等问题。

这包括库存跟踪、定期盘点和库存优化等。

第五步:物流和分销物流和分销是供应链管理的重要组成部分。

在这个步骤中,企业需要有效地管理产品的运输、仓储和配送等环节,以确保产品按时送达客户,并提高客户满意度。

这包括运输选择、仓库管理和配送网络优化等。

第六步:售后服务售后服务是供应链管理中容易被忽视但同样重要的一步。

在这个步骤中,企业需要及时回应客户的投诉和问题,并提供售后支持,以维护客户关系和品牌形象。

这包括客户服务热线、保修期限和维修网络等。

第七步:数据分析和优化数据分析和优化是供应链管理的关键步骤。

在这个步骤中,企业需要收集和分析供应链相关的数据,以便识别问题和改进机会,并制定更有效的供应链策略和决策。

这包括运输时间分析、生产效率评估和库存周转率等。

第八步:绩效评估和持续改进绩效评估和持续改进是供应链管理的最后一步。

先进供应链运作管理模式——SCOR模型介绍

原料退 货

支持

产品退 货

3

完善供应链带来的效益

供应链一体化产生的典型量化效益

配送性能 减低存货 满足订单周期 预测的精确度 综合生产力 降低供应链成本 完成率 提高后能力的真正实现

提高绩效 16% – 28% 提高绩效 25% – 60% 提高绩效 30% – 50% 提高绩效 25% – 80% 提高绩效 10% – 16% 提高绩效 25% – 50% 提高绩效 20% – 30% 提高绩效 10% – 20%

P0 .5 .4 Ma n a g e Field Co n fig u ra tio n s

P0 .5 .5 Field Ch a n g e Ma n a g em en t

P0 .7 .1 Perfo rm S u p p ly

Ch a in Ben ch Ma rk in g

P0 .8 .1 Va lu es a n d Prin cip les

S0 .9 .2 Tech n o lo g y Ma n a g em en t Tea m s (TMT)

S0.10 .3 S u p p lier In v en to ry

S0.10 .6 Cy cle Co u n t

S0 .5 M an ag e In co min g

Data

S0 .1 0 M an ag e M aterial

In v en to ry

S0 .3 .1 S u p p lier PCN

Pro ced u re

S0 .9 .1 S tra teg y Dev elo p m en t

S0.10 .2 S to ck Ro o m In v en to ry Mg m t.

供应链分析:模型与技巧

供应链分析:模型与技巧在供应链管理中,有效的分析是确保业务流程顺畅的关键。

通过深入理解供应链分析的模型与技巧,企业可以更好地预测市场需求,优化库存管理,降低运营成本,并提高客户满意度。

一、供应链分析的模型1. 供应链网络设计模型供应链网络设计模型主要用于确定最佳的设施位置和运输策略。

该模型考虑到原材料采购、生产、库存管理、销售等多个环节,通过优化网络结构,降低整体运营成本。

常用的模型有:设施选址模型、运输路径优化模型等。

2. 库存管理模型库存管理模型旨在确定最优的库存水平和补货策略。

通过对需求预测、供应商交货时间、库存成本等因素的分析,企业可以有效地控制库存,提高库存周转率。

常见的库存管理模型有:经济订货量模型(EOQ)、周期库存模型、连续库存模型等。

3. 需求预测模型4. 供应链风险管理模型供应链风险管理模型旨在识别和评估供应链中的潜在风险,并制定相应的应对策略。

通过对供应商风险、运输风险、市场风险等多方面因素的分析,企业可以提高供应链的韧性,降低风险带来的损失。

常见的供应链风险管理模型有:供应市场风险评估模型、供应链脆弱性分析模型等。

二、供应链分析的技巧1. 数据收集与处理在进行供应链分析时,要收集相关数据,如销售数据、库存数据、供应商交货数据等。

还需要关注行业动态、市场趋势、政策变化等方面的信息。

在收集数据后,要对数据进行整理和处理,确保分析结果的准确性。

2. 运用适当的分析工具3. 跨部门协同供应链分析涉及多个部门和环节,需要各相关部门协同合作,共享信息和资源。

例如,销售部门需要提供市场动态和客户需求信息,生产部门需要提供产能和生产计划,物流部门需要提供运输和配送信息等。

通过跨部门协同,可以确保分析结果更加全面和准确。

4. 持续优化与改进供应链分析是一个持续的过程,需要不断地收集新数据、调整分析模型和策略。

通过对分析结果的评估和反馈,及时发现存在的问题和不足,并进行优化和改进。

例如,根据需求预测结果,调整生产计划和库存策略;根据供应链风险分析,加强供应商管理和风险防范等。

6种供应链模型(上篇)(两篇)

引言概述:供应链是指将原材料从供应商转化为最终产品交付给客户的整个流程。

供应链的设计和管理对企业的运作和竞争力起着至关重要的作用。

在本系列的文章中,我们将介绍6种供应链模型,并分析每种模型的特点和适用场景。

上篇文章中,我们已经介绍了三种供应链模型,包括集中式模型、分散式模型和网络式模型。

在本篇文章中,我们将继续介绍另外三种供应链模型。

正文内容:四、跨国公司垂直一体化模型1. 概述跨国公司垂直一体化模型是一种将供应链各个环节纳入到同一个公司控制下的模型。

这种模型通常适用于大型跨国公司,其通过与供应商和分销商建立合作伙伴关系,整合整个供应链的资源和能力。

2. 优点- 提高整个供应链的效率和协同能力,降低成本。

- 加强对供应商和分销商的控制,提高交付准确性和可靠性。

- 通过共享信息和资源,加快创新速度和市场响应能力。

3. 缺点- 需要在各个环节建立高效的合作伙伴关系,这需要跨国公司有强大的管理和协调能力。

- 集中控制可能导致信息不对称和反应不灵敏。

- 可能面临政治和法律风险。

5. 合作伙伴模型1. 概述合作伙伴模型是一种建立在合作伙伴关系上的供应链模型。

在此模型中,企业与供应商和分销商等伙伴之间建立长期稳定的合作关系,共同分享风险和利益。

2. 优点- 提供了灵活性和创新性,通过充分发掘合作伙伴的专业知识和能力。

- 可以实现资源共享,提高效率和降低成本。

- 减少了库存和运输成本,同时提高了客户服务水平。

3. 缺点- 合作伙伴关系的构建需要时间和成本,并且需要建立相互信任。

- 可能面临合作伙伴的不可控因素,如质量问题或交付延迟等。

六、供应链金融模型1. 概述供应链金融模型是一种以金融服务为核心的供应链模型。

通过金融机构的支持和服务,优化供应链的资金流动和风险管理。

2. 优点- 提供供应链融资解决方案,缓解供应链上各个环节的资金压力。

- 通过供应链金融工具,降低企业的融资成本。

- 可以提高供应链的透明度和风险控制能力。

供应链运作参考模型(简称SCOR模型)

供应链运作参考模型(Supply-Chain Operations Reference model,简称SCOR模型)什么是SCOR模型?SCOR (Supply-Chain Operations Reference-model) 是由国际供应链协会(Supply-Chain Council) 开发支持,适合于不同工业领域的供应链运作参考模型。

1996年春,两个位于美国波士顿的咨询公司——Pittiglio Rabin Todd & McGrath (PRTM) 和AMR Research (AMR) 为了帮助企业更好地实施有效的供应链,实现从基于职能管理到基于流程管理的转变,牵头成立了供应链协会(SCC) ,并于当年底发布了供应链运作参考模型(SCOR)。

SCOR是第一个标准的供应链流程参考模型,是供应链的诊断工具,它涵盖了所有行业。

SCOR使企业间能够准确地交流供应链问题,客观地评测其性能,确定性能改进的目标,并影响今后供应链管理软件的开发。

流程参考模型通常包括一整套流程定义、测量指标和比较基准,以帮助企业开发流程改进的策略。

SCOR不是第一个流程参考模型,但却是第一个标准的供应链参考模型。

SCOR模型主要由四个部分组成:供应链管理流程的一般定义、对应于流程性能的指标基准,供应链“最佳实施” (best practices) 的描述以及选择供应链软件产品的信息。

SCOR(供应链运作参考)模型把业务流程重组、标杆比较和流程评测等著名的概念集成到一个跨功能的框架之中。

SCOR是一个为供应链伙伴之间有效沟通而设计的流程参考模型,是一个帮助管理者聚焦管理问题的标准语言。

作为行业标准,SCOR帮助管理者关注企业内部供应链。

SCOR用于描述、量度、评价供应链配置:规范的SCOR流程定义实际上允许任何供应链配置;量度;规范的SCOR尺度能使供应链绩效本衡量和标杆比较;供应链配置可以被评估以支持连续的改进和战略计划编制。

供应链的结构模型,特征与类型,流程分析

供应链的结构模型,特征与类型,流程分析下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!供应链的结构模型、特征与类型:深度流程分析供应链,作为现代商业运营的核心组成部分,是产品和服务从原材料到最终消费者的流动过程。

供应链运作参考模型(SCOR)简介

优化供应链管理流程,降 低企业运营成本。

通过优化供应链运作,提 高客户服务水平和客户满 意度。

采用标准化的SCOR模型, 便于企业间交流和合作, 共同改进和优化供应链。

02

SCOR模型结构解析

五个基本流程

采购(Source)

涉及供应商选择、采购订单管理 、收货和验货等环节,确保供应 链资源的稳定供应。

发展历程

SCOR模型于1996年由美国供应链协会(SCC)开发,最初是作为一套标准化的供应链流程描述、测量和评价指 标体系。随着供应链理论和实践的不断发展,SCOR模型也在不断更新和完善,逐渐从单一的流程参考模型发展 成为一个综合性的供应链管理框架。

核心理念与特点

核心理念

跨行业适用性

标准化描述

综合性

,确保采购活动的顺利进行。同时,根据实际情况及时调整采购计划,

以应对市场变化和不确定性因素。

04

执行环节剖析

生产排程与物料控制

生产计划制定

根据销售预测和订单需求,制 定主生产计划和详细的生产排

程,确保按时交付。

物料需求计划

依据生产计划和产品结构( BOM),计算所需物料数量和 时间,生成物料需求计划。

供应商管理库存(VMI)

库存信息共享

供应商能够实时了解零售商的库存情况,为补货和生产提 供准确的数据支持。

01

需求预测与补货

供应商根据零售商的历史销售数据和市 场需求预测,主动安排生产和补货,减 少库存积压和缺货现象。

02

03

持续改进

通过定期评估和调整库存策略,不断 优化供应链运作,提高客户满意度和 降低运营成本。

电子商务在供应链中应用

电子商务平台

构建电子商务平台,实现供应链各环节的无缝对接和信息共享,提 高供应链的透明度和协同效率。

[全]供应链 SCOR模型

![[全]供应链 SCOR模型](https://img.taocdn.com/s3/m/1e229d57dd88d0d232d46a88.png)

供应链SCOR模型SCOR模型一般指供应链运作参考模型供应链运作参考模型是由美国供应链协会发布的跨行业标准供应链参考模型和供应链诊断工具。

全面、准确、优化地提供适用于各种规模和复杂程度的供应链的标准化术语和流程。

由4部分组成:(1)供应链管理流程一般定义,包括计划、供应、制造和交付,是企业确立供应链性能和目标的基础;(2)对应于这些流程的性能指标基准;(3)供应链“最佳实践”的描述,为企业提供在改善供应链时,要成功规划和确定目标所需要的信息;(4)选择供应链软件产品信息,实施已配置的特定供应链。

定义:SCOR模型将供应链界定为计划(Plan)、采购(Source)、生产(Make)、配送(Deliver)、退货(Return)五大流程,并分别从供应链划分、配置和流程元素三个层次切入,描述了各流程的标准定义、对应各流程绩效的衡量指标,提供了供应链"最佳实施" 和人力资源方案。

运用SCOR可以使企业内部和外部用同样的语言交流供应链问题、客观地评测其绩效、明确供应链改善目标和方向。

分类:·战略发展- 识别并部署全公司供应链战略·并购、收购或拆分(公司或供应链)- 通过合并或拆分供应链来实现并购、收购或拆分的目标。

·供应链优化及重组- 改善个体、整体或供应链网络。

·流程标准化–通过使核心流程标准化来改善运营管理及成本标准化管理工具。

·管理协同性–创造标准化管理工具、报告及组织结构。

·新公司创业(公司及供应链新建)- 创建并配置供应链·行业标杆–定性与定量的竞争力评估。

·流程外包–识别并外包无附加价值的流程。

改善:SCOR通过标准语言、标准指标及促进商业变化和改善绩效的常见商业行为,帮助企业管理常见商业问题。

使用SCOR模型的企业缩减的成本将相当于营收的3%。

请参见SCOR指数(左图),使用过SCOR的企业的市值明显优于道琼斯以及标准普尔指数。

供应链管理图库(流程图、框架图、优化图、供应商管理)

值

在 降低供应成本,而非仅仅

增 是采购价格

加

,

对 能

保证有料合适的价格

力

要

求

也

更

高

保证有料

管理需求

全成本

采购降价

确保供料

把供应管理转化为竞争优势 客户管理,影响需求/规范 管理供应商分析成本和供应市场

谈判、砍价、保供

询价跟单打杂

采购管理发展的五个阶段

需求分析

现有方案 内部流程现状 定量分析方法现状

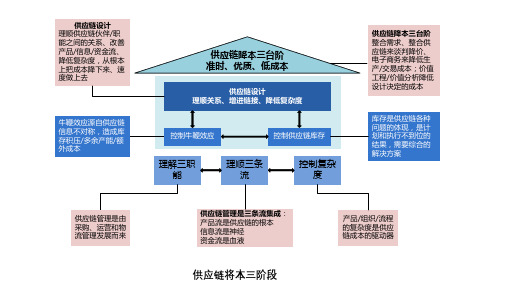

理顺三条 流

控制复杂 度

供应链降本三台阶 整合需求、整合供 应链来谈判降价、 电子商务来降低生 产/交易成本;价值 工程/价值分析降低 设计决定的成本

库存是供应链各种 问题的体现,是计 划和执行不到位的 结果,需要综合的 解决方案

供应链管理是由 采购、运营和物 流管理发展而来

供应链管理是三条流集成: 产品流是供应链的根本 信息流是神经 资金流是血液

供应商管理 旷日持久的挣 扎过程,不仅 是供应商,而 且是采购方。

“一切都跟投骰子一样”

供应商选择无依据

战略 供应

商

优选供应商

资格未定

消极淘汰

积极淘汰

决定公司生死存亡和 关键技术。替代困难

绩效表现好,有潜力, 但公司决定优先合作

新供应商或“留校察看”

不给新生意,也不主动淘汰 不给新生意,主动淘汰

基于绩效的供应商管理方案

➢冷冻食品批发商

➢包装 ➢纸品供应商

➢农业原料 ➢面粉厂 ➢酵母

➢奶制品

➢便利店

➢面类食品厂

➢粘合剂

➢包装

➢报社

➢报纸批发商

以零售商为主的供应链

供应商

供应链流程基本模型

供应链流程基本模型

供应链流程基本模型通常包括以下几个主要环节:

1. 计划环节:企业根据市场需求和销售预测,制定生产计划和采购计划。

2. 采购环节:根据生产计划,采购原材料、零部件或成品。

3. 生产环节:企业按照生产计划组织生产,进行加工、装配等活动。

4. 物流环节:包括仓储、运输和配送,将生产的产品从工厂运送到客户手中。

5. 销售环节:通过各种渠道将产品销售给客户,实现销售收入。

6. 客户服务环节:为客户提供售后服务和支持,处理客户投诉和退货等问题。

7. 回收环节:对废旧产品进行回收和处理,实现资源的循环利用。

8. 资金流环节:涉及各个环节的支付和收款,保证供应链的正常运转。

以上是供应链流程基本模型的主要环节,每个环节都与其他环节相互关联、相互影响。

一个高效的供应链应该保证各个环节之间的协调和顺畅,以提高效率、降低成本、满足客户需求。

同时,现代供应链管理还注重信息技术的应用,通过电子数据交换(EDI)、企业资源规划(ERP)等系统实现信息的共享和协同,提高供应链的可视化和可控性。

总之,供应链流程基本模型是企业管理和运营的重要基础,通过优化供应链流程,企业可以提高竞争力、降低风险、实现可持续发展。

供应链运作参考模型定义的主要流程

供应链运作参考模型定义的主要流程供应链运作参考模型是指在供应链管理中,为了实现高效、协同和可持续的供应链运作,所制定的一种流程框架。

该模型涵盖了供应链的各个环节,包括供应商管理、采购、生产、物流、库存管理、销售和售后服务等。

下面将详细介绍供应链运作参考模型的主要流程。

一、需求管理需求管理是供应链运作的第一步。

在这一阶段,企业需要准确地了解市场需求、顾客需求和内部需求。

通过市场调研和销售预测等手段,企业可以预测和规划未来的需求,并制定相应的采购和生产计划。

二、供应商管理供应商管理是指与供应商进行有效合作的过程。

在这一阶段,企业需要选择合适的供应商,并与其建立长期稳定的合作关系。

通过与供应商的沟通和协商,企业可以确保供应商能够按时提供高质量的物资和服务,并与其共同推动供应链的优化和协同。

三、采购采购是指企业从供应商处购买所需的物资和服务。

在这一阶段,企业需要根据需求计划和供应商选择,进行物资采购和价格谈判。

采购过程中,企业还需要关注物资的质量、交付时间和供应风险等因素,以确保采购的物资能够满足生产和销售的需求。

四、生产生产是供应链运作的核心环节。

在这一阶段,企业需要根据需求计划和采购到的物资,进行生产调度和物料管理。

通过合理安排生产计划、优化生产流程和提高生产效率,企业可以实现生产成本的降低和产品质量的提升。

五、物流管理物流管理是指对物流活动进行有效控制和管理的过程。

在这一阶段,企业需要根据销售订单和库存情况,进行运输计划和配送安排。

同时,企业还需要关注运输成本、运输时间和运输风险等因素,以确保物资能够按时、安全地到达目的地。

六、库存管理库存管理是指对库存进行有效控制和管理的过程。

在这一阶段,企业需要根据销售预测和库存水平,制定合理的库存策略和库存管理措施。

通过优化库存规模、降低库存成本和提高库存周转率,企业可以实现库存的最优化和供应链的高效运作。

七、销售管理销售管理是指对销售活动进行有效控制和管理的过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SECTION 1SCM TEMPLATE WORKFLOW3 / 132SCM Template WorkflowRelease 4.2.1Copyright 2000 i2 Technologies, Inc.This notice is intended as a precaution against inadvertent publication and does not imply any waiver of confidentiality. Information in this document is subject to change without notice. No part of this document may be reproduced or transmitted in any form or by any means, electronic or mechanical, including photocopying, recording, or information storage or retrieval systems, for any purpose without the express written permission of i2 Technologies, Inc. The software and/or database described in this document are furnished under a license agreement or5 / 132nondisclosure agreement. It is against the law to copy the software on any medium except as specifically allowed in the license or nondisclosure agreement. If software or documentation is to be used by the federal government, the following statement is applicable:In accordance with FAR 52.227-19 Commercial Computer Software — Restricted Rights, the following applies: This software is Unpublished—rights reserved under the copyright laws of the United States.The text and drawings set forth in this document are the exclusive property of i2 Technologies, Inc. Unless otherwise noted, all names of companies, products, street addresses, and persons contained inthe scenarios are designed solely to document the use of i2 Technologies, Inc. products.The brand names and product names used in this manual are the trademarks, registered trademarks, service marks or trade names of their respective owners. i2 Technologies, Inc. is not associated with any product or vendor mentioned in this publication unless otherwise noted.The following trademarks and service marks are the property of i2 Technologies, Inc.: EDGE OF INSTABILITY; i2 TECHNOLOGIES; ORB NETWORK; PLANET; and RESULTS DRIVEN METHODOLOGY.The following registered trademarks are the property of i2 Technologies, Inc.: GLOBAL SUPPLY CHAIN7 / 132MANAGEMENT; i2; i2 TECHNOLOGIES and design; TRADEMATRIX; TRADEMATRIX and design; and RhythmLink. February, 2000ContentsSCM PROCESSES OVERVIEWSCM P ROCESSESDEMAND PLANNINGD EMAND F ORECASTINGTop-Down ForecastingBottom-Up ForecastingLife Cycle Planning – New Product Introductionsand Phase-In/Phase-OutEvent PlanningConsensus ForecastAttach-Rate Forecasting/Dependent DemandForecasting in Configure-to-Order environmentsD EMAND C OLLABORATION9 / 132Flex Limit PlanningF ORECAST N ETTINGForecast ExtractionMASTER PLANNINGS UPPLY P LANNINGEnterprise Planning: Inventory Planning Enterprise planning: Long term capacity planning Enterprise planning: Long term material planning Facility Planning: Supply plan for enterprise managed componentsCollaboration Planning for Enterprise and Factory Managed Components – Procurement Collaboration Collaboration Planning with Transportation Providers - Transportation CollaborationA LLOCATION P LANNINGDEMAND FULFILLMENTO RDER P ROMISINGPromising new ordersConfigure to Order (CTO) OrdersBuild to Order (BTO) OrdersO RDER P LANNINGFactory PlanningTransportation PlanningSCM Processes OverviewThe following figure briefly describes the solution architecture for the core processes that constitute the SCM solution.11 / 132SCM ProcessesThe SCM template as a whole performs the following functions:1.Demand Planning: Forecasting and demandcollaboration. Sales forecasts are generated using various statistical models and customer collaboration.2.Master Planning: Long term and medium term masterplanning for material as well as capacity. Master planning can be done at both the enterprise level (for critical shared components) and the factory level. In addition, decisions relating to material procurement and capacity outsourcing can be made. 3.Allocation Planning: Reserving product supply forchannel partners or customers based on pre-specified rules. Also, managing the supply so that orders that have already been promised can be fulfilled in the best possible manner (on the promised dates and in the promised quantities).4.Order Promising: Promising a date and quantity tocustomer orders. These promises are made looking at the projected supply. In addition, sourcing13 / 132decisions are also made here after considering such variables as lead-time, product cost, shipping cost, etc.5.Order Planning: Detailed order planningencompassing multiple factories. In addition detailed transportation planning is also done which can handle such complex requirements as merging two shipments from different locations during transit.Information flows seamlessly between all these functions. The inputs to the system are the static data (supply chain structure, supplier relationships, seller and product hierarchies, supplier relationships, etc), some forecast data and actual orders. The output is a comprehensive and intelligent supply chain plan which takes all the supply chain delivery processes into consideration in order to maximize customer satisfaction, at the same time reducing order fulfillment lead times and costs.The scope of this document is to describe the scenarios modeled as a part of the current release of the template (Hitech2). For any planning system, the place to begin planning is demand forecasting. We15 / 132look at this in more detail in the next section. Demand PlanningThe objective of the Demand Planning process is to develop an accurate, reliable view of market demand, which is called the demand plan. The Demand Planning process understands how products are organized and how they are sold. These structures are the foundation of the process and determine how forecast aggregation and disaggregation is conducted. A baseline statistical forecast is generated as a starting point. It is improved with information directly from large customers and channel partners through collaboration. The forecast is refined with the planned event schedule, so the demand plan issynchronized with internal and external activities. Each product is evaluated based on its lifecycle, and continually monitored to detect deviation. New product introductions are coordinated with older products, pipeline inventories, and component supply to maximize their effectiveness. Attach rates are used to determine component forecasts given the proliferation of products. The result is a demand plan that significantly reduces forecast error and calculates demand variability, both of which are used to determine the size of the response buffers. The specific response buffers and their placement are different based on the manufacturing model employed, therefore the Demand Planning process must represent17 / 132those differences.The following figure identifies the key processesthat constitute demand planning and the scenarios that are modeled in the template.Demand ForecastingTop-Down ForecastingDefinitionTop down forecasting is the process of taking an aggregate enterprise revenue target and converting this revenue target into a revenue forecast by sales unit/product line. This allocation process of revenue targets can be done using historical19 / 132performance measures or using rule based allocation techniques. The revenue targets can further be broken down into unit volume forecasts by using Average Selling Price information for product lines.Historical information is typically more accurate at aggregate levels of customer/product hierarchies. Therefore, statistical forecasting techniques are typically applied at these aggregate levels. At levels where historical information might not be very relevant or is not perceived to be accurate, this allocation can be done with a rule-based approach. Frequency: This process is typically performed at a monthly/quarterly frequency, with the forecast being generated for the next several months/quarters.Scenario DescriptionBased upon historical bookings at an aggregate level across the entire company (for all products and geography’s), the sy stem will automatically generate multiple forecasts using different statistical techniques. The statistical techniques will account for such things as seasonality, trends, and quarterly spikes. Each statistical forecast will be compared with actuals to calculate a standard error. This will automatically occur at every branch (intersection) in the product and geographic hierarchies. The aggregate statistical forecast generated for the entire company will be automatically disaggregated at every intersection21 / 132using the statistical technique with the smallest standard error. The outcome of this process will be a “Pickbest” statistically generated forecast at every level in the product and geography hierarchies. This forecast is then used as a baseline or starting point.InputsHistorical Bookings by unitsHistorical Statistically based Bookings Forecast OutputsMultiple Statistical forecastsStatistical “Pickbest” forecastForecast committed to top-down forecast database row.BenefitsEasy disaggregation of data means faster, more accurate forecastingSimple alignment of revenue targetsUses top down statistical advantages to easily tie lower level forecasts to revenue targetsi2 Products UsedTRADEMATRIX Demand Planner23 / 132Bottom-Up ForecastingDefinitionThis process enables the different sales organizations/sales reps/operations planners to enter the best estimate of the forecast for different products. This process consolidates the knowledge of sales representatives, local markets, and operational constraints into the forecasting process. This forecast can be aggregated from bottom up and compared to the targets established by the top-down forecasting process at the enterprise level. This will enable easy comparison between sales forecasts and financial targets.Frequency: This is a weekly process. However, there is continuous refinement of the forecast at an interval determined by the forecasting cycle time and/or nature of the change required.Scenario DescriptionIn parallel with the top-down forecast, the sales force/operational planners will enter forecasts for independent demand for a particular SKU or product series by customer or region as is pertinent to a particular Product / Geography combination. This data will automatically be aggregated and compared to the targets established by the top-down forecasting process. Using the Average Selling Price for a unit,25 / 132the unit based forecasts can be converted to revenue dollars and automatically aggregated.The bottom-up forecast can also be generated using collaborative demand planning with a customer. In this case, the consensus forecast for a product/product series for a customer is aggregated and compared to the top-down target.Input☐Sales force input☐Operations Planning Input☐Average Selling Price (ASP)☐Customer forecast (from the Demand Collaboration process)Outputs☐Aggregated Sales forecast by unit☐Aggregated Sales Forecast by Dollars☐Aggregated Operations Plan by unitBenefits☐Automatic aggregation of data means faster, more accurate forecasting☐Simple alignment of lower level Sales plans to higher level revenue targetsi2 Products UsedTRADEMATRIX Demand Planner, TRADEMATRIX Collaboration Planner27 / 132Life Cycle Planning – New Product Introductions and Phase-In/Phase-OutDefinitionForecasting product transitions plays a critical role in the successful phasing out and launch of new products. New Product Introduction (NPI) and phase In/phase out forecasting allows the enterprise to forecast ramp downs and ramp ups more accurately. Ramping can be defined in terms of either a percentage or as units. Typically new products are difficult to forecast because no historical information for that product exists. NPI planning must allow for new product to inherit historical information from other product when it is expectedthat a new product will behave like the older product. In situations where a new product will not behave like any other older product, NPI planning allows a user to predict a life cycle curve for a product, and then overlay lifetime volume forecasts across that curve.Scenario DescriptionGiven a forecast for two complimentary products, the user can change the ramping percentage of both to reflect the ramping up of one product and the ramping down of another. Given a New Product Introduction that is predicted to behave like an older product, the user can utilize historical data from the older product to be used in predicting the forecast for the29 / 132new product. The scenarios for this process are executed in TradeMatrix Demand Planner. Future releases of the template will use TradeMatrix Transitional Planner to do product life cycle planning.Inputs☐Historical bookings☐New product and association with the older part☐Product ramping information for a new product OutputsAdjusted Forecast ramping broken out by %New product forecast based on a similar products historyNew product forecast based on life cycle inputBenefitsThe ability to forecast a new product using history from an another productThe ability to forecast using product life cycle curvesCleaner product transitions allowing for decreased inventory obsolescencei2 Products UsedTRADEMATRIX Demand Planner, TRADEMATRIX Transition Planner31 / 132Event PlanningDefinitionThis process determines the effect of future planned events on the forecast. The marketing forecast is adjusted based on events related factors. A promotional campaign or price change by the company or the competition is an example of an event related factor that may influence demand. The marketing forecast is adjusted up or down by a certain factor. The factor can be increased or decreased across periods to simulate a ramp-up or a ramp-down in sales depending upon the nature of the event.Frequency: Event BasedScenario DescriptionAn event row will model the influence of the event that will change the marketing forecast. A promotional campaign or price change by the company or the competition is an example of a factor that may influence demand. The user will populate the Event row with scalar values which when multiplied by the Marketing statistical forecast will adjust the Marketing forecast up or down by a factor (0.90 for a 10% decline or 1.05 for a 5% increase etc.). Event row can be increased or decreased across periods to simulate a ramp-up or a ramp-down in sales depending upon the nature of the event.33 / 132Inputs☐Event – constant factor typically☐Historical Bookings☐Marketing forecastOutputs☐Adjusted Marketing ForecastBenefits☐The ability to allow events to dynamically influence forecastI2 Products UsedTRADEMATRIX Demand PlannerConsensus ForecastDefinitionThe consensus process is one in which the multiple forecasting processes thus far used are brought together to arrive at one single forecast. All information critical to reaching consensus on the forecast will be brought together for analysis and facilitation of the consensus process. The level at which the consensus process is performed is typically at an intermediate level, where the forecast is most meaningful for the different stakeholder organizations. Thus, top-down forecast, bottom-up forecast, marketing forecast and collaborative forecast will be used to arrive at a consensus35 / 132forecast.Scenario DescriptionThe different forecasts including the top-down, bottom-up, marketing, operations and sales are compared and contrasted by the various forecast owners and based on considerations such as revenue targets, life-cycle considerations and capacity a consensus forecast is determined. This is the final forecast that is used by the supply planning process. InputsTop down forecasts, bottom up forecasts, etc. at a specific node (intersection of product and geography) in the hierarchy.Outputs☐Consensus forecastBenefits☐Communication between different organizations is achieved☐Multiple data points can be displayed, allowing for analysis, comparisons and metrics☐Emphasizes data analysis and reduced data gathering I2 Products UsedTRADEMATRIX Demand Planner37 / 132Attach-Rate Forecasting/Dependent Demand Forecasting in Configure-to-Order environmentsDefinitionIn a Configure To Order (CTO) manufacturing environment, a particular product model can be sold with several options. The customer chooses the exact configuration at the time of placing an order. However, for the purpose of procuring these parts, the enterprise will need to forecast the mix of options that will potentially be sold. The forecast percentage mix of options is called “attach rates”. The consensus process essentially determines the forecast at the product model level. This process performs the option mix analysis to forecast attachrates. The ‘attach rates’ can be varying by time and/or geography. Product or Product-series level forecasts will be broken down into the components or options that comprise them by using attach rates. Attach rates can be manually input or forecasted based upon history.Scenario DescriptionInputs☐Model to options mapping☐Relationship to determine dependent forecast Outputs☐Attach Rates☐Dependent Forecast39 / 132Benefits☐Easy way to determine dependent forecasts in a CTO environment☐Attach Rates can be forecast across time and geographyI2 Products UsedTRADEMATRIX Demand Planner, RHYTHM PRODemand CollaborationDefinitionIn situations where the customers of the enterprise have their own forecasting processes, demand collaboration will enable more accurate forecasting by ensuring rapid transmission of any downstream demand pattern changes to the enterprise. Furthermore, in the absence of such a workflow, every node in the supply chain invariably tends to put in “sandbagging” inventory to compensate for the lack of fast information flow.Scenario DescriptionThe Internet enables the rapid collaborative demand forecasting process. A workflow can originate at41 / 132either the enterprise or the customer, i.e., the enterprise could initiate a baseline forecast to submit to the customers for feedback, or a baseline forecast could be initiated by a customer and submitted to the enterprise for review and collaboration. The workflow used can differ depending on either the customer or product. The collaborative communication will be over the World Wide Web. Customers will only be able to see “their” forecasts, not those of other customers. In addition to forecast, information regarding sell through rates, inventory levels etc. can also be communicated between enterprise and customers.Inputs☐Enterprise initiated baseline forecast or customer initiated baseline forecast☐Revisions to the forecast by customer and enterpriseOutputs☐ A consensus forecast agreed upon between customer and enterprise for different product lines.BenefitsCollaborative forecasting over the Internet reduces cycle time between forecast information propagation. Hence enterprise gets more real time updates of changes in downstream demand patterns.43 / 132Collaborative forecasting processes will enable improving honest information exchange between enterprise and customers thereby reducing the “sandbagging” inventory in the supply chain.I2 Products UsedTRADEMATRIX Collaboration PlannerFlex Limit PlanningDefinitionContracts between the enterprise and their customers place restrictions on how much flexibility is provided to the customers in terms of varying forecast numbers from one time period to another. Based on the collaboration process with channel partners / customers, flex limits on the forecast values are established. These flex limits will then drive the amount of inventory that the enterprise needs to position to cover for the anticipated variation in demand.45 / 132Scenario DescriptionThis process is currently not a part of the template. Future releases will incorporate this process as a standard workflow in the template.InputsOutputsBenefitsI2 Products UsedTRADEMATRIX Collaboration PlannerForecast NettingForecast netting as a process can be done outside of Demand Planning or within demand planning. The decision as to where to perform this process would vary by industry. The template supports both types of workflow.DefinitionThe consensus forecast is used as input for supply planning for the enterprise. As customer orders / confirmed orders (order backlog) are realized in a short term (few weeks to few months), the orders are netted against the forecast for the supply planning purpose. The supply planning process, thus, plans for the netted forecast and the order backlog. It is47 / 132important to distinguish between forecast and orders in supply planning because orders are firm demand that the enterprise has committed to the customers. Therefore, it translates directly into revenue for the enterprise. By providing the orders and netted forecast as inputs to the supply planning process, we can allocate constrained material and supply first to the actual orders and then to the forecast, thereby ensuring that the orders are planned first..Scenario Description1.Forecast Netting for BTS and BTO productsForecast netting for a BTS product is done at aseller product level. Consider a particular seller-product combination. We know the forecast for thebucket. From the actual orders, we can determine the actual orders for the seller-product combination that fall in each bucket. These orders can then be netted against the forecast using pre-specified business rules.2.Forecast Netting for CTO productsForecast for CTO products is done at a model level. However, unlike for BTS and BTO, actual orders for CTO come in at component level. The customer will specify a set of components that would be assembled into a model. Because of this discrepancy between the level at which forecasting is done (model level) and the level at which actual demand comes in (component level), forecast netting for CTO is not so49 / 132straightforward. So for CTO, we send—not a netted forecast but —an adjusted forecast to Master Planning. To arrive at an adjusted forecast, the gross forecast can be adjusted at two levels: a) The total forecast for the bucket at a seller-product combination node can be changed, and/or b) The forecasted attach rates (between the CTO model and the components) can be changed by looking at the way demand actually materialized. For instance, if most CTO orders came in with the requirement for a 6GB hard disk whereas it had been forecasted that they would usually be for a 8GB hard disk, then the attach rates would now have to be changed to reflect the wayactual demand materialized and the way actual demand is expected to materialize in future.A simplistic case: Demand materialized exactly in the same way as had been forecasted for a CTO product. In this case, we would not adjust the CTO gross forecast at all, and send the entire forecast to Master Planning.It may be noted here that Master Planning never reads the actual orders for CTO products (unlike for BTO and CTO). Actual orders for CTO are only read by Order Planning.51 / 132。