分压在真空热处理中的应用

(工艺技术)真空热处理工艺

真空热处理工艺屠恒悦目录前言 (1)一、真空热处理工艺原理和真空热处理和加热特点 (1)1、工艺原理 (1)2、真空热处理的加热特点: (3)二、真空热处理工艺参数的确定 (3)1、真空度: (3)2、加热和预热温度: (4)3、真空淬火加热时间 (4)三、真空热处理的冷却方法 (5)1、气淬 (5)2、真空油淬 (7)3、为减小工件变形采用的分级冷却。

(9)4、真空水淬。

(9)5、真空硝盐淬火。

(9)6、炉冷或控速冷却。

(9)四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范 (9)1、真空退火目的 (9)2、真空淬火: (14)3、真空回火 (19)四、常用金属材料的真空淬火、回火工艺规范。

(20)(1)合金结构钢和超高强度钢 (20)(2)弹簧钢 (22)(3)轴承钢 (22)(4)合金工具钢 (22)(5)高速钢 (23)(6)不锈耐热钢 (24)前言所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点1、工艺原理(1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

真空热处理工艺及操作方法

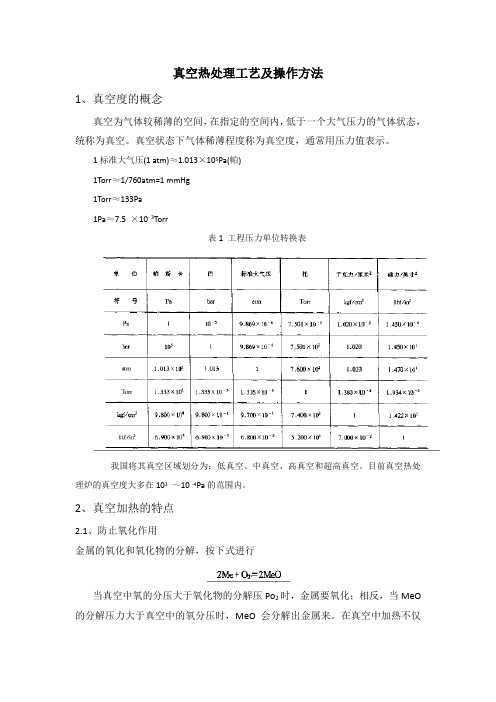

真空热处理工艺及操作方法1、真空度的概念真空为气体较稀薄的空间,在指定的空间内,低于一个大气压力的气体状态,统称为真空。

真空状态下气体稀薄程度称为真空度,通常用压力值表示。

1标准大气压(1 atm)≈1.013×105Pa(帕)1Torr≈1/760atm=1 mmHg1Torr≈133Pa1Pa≈7.5 ×10- 3Torr表1 工程压力单位转换表我国将其真空区域划分为:低真空、中真空、高真空和超高真空。

目前真空热处理炉的真空度大多在103~10 -4Pa的范围内。

2、真空加热的特点2.1、防止氧化作用金属的氧化和氧化物的分解,按下式进行当真空中氧的分压大于氧化物的分解压Po2时,金属要氧化;相反,当MeO 的分解压力大于真空中的氧分压时,MeO会分解出金属来。

在真空中加热不仅使金属本身不氧化,而且使原来已氧化的金属进行还原分解,这便是除锈作用。

2.2、真空脱气作用采用真空熔炼难熔金属、活拨金属,达到充分去除H2,N2,O2的目的。

目前广泛使用的钢液真空脱气处理,使钢液更纯净,钢材更致密.提高了钢的质量。

固态金属在真空下进行热处理,同样有脱气作用。

金属的脱气,可提高它的塑性和强度。

真空度愈高,温度愈高,脱气时间愈长,有利于金属的脱气。

2.3、脱脂作用真空热处理炉,已广泛应用于易损伤的金属箔、拉丝线材和精密的带有小孔筛眼之类金属零件的脱脂处理。

因为附着在这些物件上的油脂属普通脂肪族,是碳、氢、氧化合物,蒸气压较高,在真空中加热时被挥发或分解,随即被真空泵抽走。

真空热处理虽有脱脂作用,但不能认为真空热处理前的工件可不经清洗就装人炉中,因为大量的油脂不仅污染了炉子,还会污染真空泵油损坏真空泵的性能。

2.4、真空下元素的蒸发在热处理温度范围内,常压下,金属与合金的蒸发是微不足道的。

然而,真空热处理时工件表面层中某些元素的蒸发,有时是很严重的。

常用的合金元素Zn、Mg、Mn、Al、Cr等的蒸气压较高,易蒸发,造成表面合金元素贫乏。

真空热处理工艺.

真空热处理工艺目录前言 A一、真空热处理工艺原理和真空热处理和加热特点 11、工艺原理 12、真空热处理的加热特点: 3二、真空热处理工艺参数的确定 31、真空度: 32、加热和预热温度: 43、真空淬火加热时间 4三、真空热处理的冷却方法 51、气淬 52、真空油淬 73、为减小工件变形采用的分级冷却。

94、真空水淬。

95、真空硝盐淬火。

96、炉冷或控速冷却。

9四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范 91、真空退火目的 92、真空淬火: 143、真空回火 20四、常用金属材料的真空淬火、回火工艺规范。

20(1)合金结构钢和超高强度钢 20(2)弹簧钢 22(3)轴承钢 22(4)合金工具钢 23(5)高速钢 23(6)不锈耐热钢 24所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点1、工艺原理(1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

表一各种金属的蒸气压-td金属达到下列蒸气压的平衡温度(℃)熔点(℃)10-2Pa10-1Pa1Pa10Pa133PaCu103511411273142216281038 Ag848936104711841353961 Be102911301246139515821284 Mg301331343515605651 Ca463528605700817851 Ba406546629730858717 Zn248292323405-419 Cd180220264321-321Hg-5.5134882126-38.9 Ae80888999611231179660Li377439514607725179Na19523829135643798K12316120726533864In74684095210881260157C22882471268129263214-Si111612231343148516701410Ti1249138415461742-1721Zr166018612001221225491830Sn9221042118913731609232Pb548625718832975328V158617261888207922071697 Nb23552539--2415 Ta25992820---2996Bi536609693802934271 Cr99210901205134215041890 Mo209522902533--2625 Mn791873980110312511244 Fe119513301447160217831535 W276730163309--3410 Ni125713711510167918841455 Pt174419042090231325821774 Au119013161465164618671063(5)表面净化作用,实现少无氧化和少无脱碳加热。

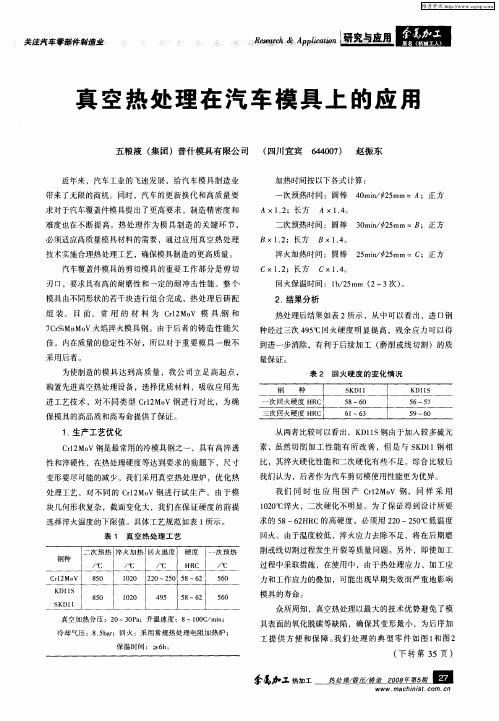

真空热处理在汽车模具上的应用

次预热 时间 :圆棒

A×14 .。

4 mn ̄5 0 i 2 mm:A;正方 /

A×12 .;长方

二次预热 时间:圆棒

B×12 . ;长 方 B×14 .。

3 mi  ̄ 5 0 n 2 mm=B;正 方 /

淬火加热 时间:圆棒 2 mi  ̄ 5 5 n 2 mm=C;正 方 /

C×12 . ;长方 C×14 .。

表 1 真 空热 处 理 工 艺

二 次预 热 火 加热 淬 回火 温 度 硬度 一 次 预 热 钢 种

/℃

C l r 2MO V

K Dl S l 8 0 5 SKDl l l2 0 0 4 5 9 5 8— 6 2 5 0 6

比 ,其淬火硬化性 能和二次硬化有些不 足。综合 比较后

近 年来 ,汽车工业 的飞速 发展 ,给 汽车模具制造业

加热时间按 以下各式计算 :

一

带来了无限的商机 。同时 , 车的更新换代 和高质量要 汽

求对于汽车覆盖件模具提 出了更高要求 ,制造精密度 和 难度也在不断提 高。热 处理作为模 具制造 的关键环 节 , 必须适应高质量模具材料 的需要 ,通过 应用真空热处理 技术实施合理热处理工艺 ,确保模具制造的更高质量 。 汽车覆盖件模具 的剪切模 具的重要 工作部分是剪 切 刃 口,要求具有高的耐磨性和一定的耐 冲击性能 。整个・

损 由7 4 W 增加到 83 W,增加 了 1 %;另一方面 ,从 .k .k 1

削或线切割过程发生开 裂等质 量问题 。另 外,即使加 工 过程中采取措施 ,在使用 中,由于热处理 应力 、加工应 力和工作应力 的叠加 ,可能 出现早期失效而严重地 影响 模具的寿命 。 众所周知 ,真空热处理 以最大 的技术优势避免 了模

真空热处理淬火和普通常规热处理有什么区别

真空热处理淬火和普通常规热处理有什么区别真空热处理是真空技术与热处理相结合的综合技术,指在真空状态下进行的热处理过程的全部和部分。

真空热处理几乎可以实现淬火、退火、回火、碳化、铬、氮化等几乎所有的热处理过程,可以实现气体淬火、油淬火、硝酸盐淬火、水淬火等,与普通热处理相比具有以下优点。

不会氧化,不会脱碳。

工件表面无碳是对工件内表面有很好的保护作用:氧化层使金属表面没有了原本的金属光泽,增加表面粗糙度,减低精度,形成疏松层。

钢表面氧化皮一般都是淬火时的软点和淬火开裂的直接原因,减低了钢件的强度等机械性能。

工件脱碳是指钢加热时表面碳的含量减低的现象。

正常情况下,钢的氧化脱碳是同时进行的。

由于脱碳层被氧化,碳的含量的减低会明显减低钢的淬火硬度、耐磨性和疲劳性,高速钢的脱碳会减低红硬度。

真空热处理由于金属在一定真空度下加热,工件避免与氧接触,工件不氧化,不脱碳,能获得明亮的表面和更好的热处理质量。

同时,在真空的状态下,不会发生还原反应,也不会发生增碳。

2.提高整体机械性能。

脱气和促进金属表面的净化:真空对液态金属有明显的除气作用,也能很好地消除固态金属中溶解的气体。

金属中最有害的气体是氢。

真空加热时,金属和合金中的氢能迅速降到最低,消除氢脆,从而提高材料的塑性、韧性和疲劳强度,提高工件的整体机械性能。

当金属和合金在真空中加热时,如果真空度低于相应氧化物的分解压力,氧化物就会分解,形成的游离氧会立即排出真空室,进一步提高金属表面质量,甚至使表面达到活化的状态,起到净化作用。

3.工件变形小一般来说,处理后的工件在炉内通过热辐射加热,内外温差小,热应力小,决定了真空热处理过程中处理的零件变形小。

同时在真空下加热淬火,自动完成,避免了热态下工件在空气中的搬运(虽然盐浴处理和气氛保护处理在绝氧环境中加热,但仍在空气或含氧分子的淬火介质中淬火),减少了人工加工变形。

比如Cr12MoV 材质的滚丝轮,分别是真空热处理和盐浴处理。

真空热处理工艺原理..

1600 43.1

铜

温度℃

溶解度s

1000 1.58

1083(熔点) 1100 2.10(固态) 6.3 6.10(液态)

1200 8.1

溶解度s的单位为每100g金属对标准态气体容积单位为cm3的溶解量

13

气体原子在金属中的扩散

由吸附变为收附是和金属表面原子与吸附气体分子 (原子) 之间的表面反应及气体原子(或质子) 在金属中的扩散两个基本过程有关。

在αFe {100} 断裂平面上断裂核心 的形成过程

-a/2[111]+a/2[111]a[001]

18

氢脆

断裂核心的形成是晶体中产 生局部塑性变形,a/2<111>

型位错在滑移面上移动是由 于屈服应力的作用。

屈服应力对温度敏感断裂 强度对温度敏感

对含氢的钢:变形速度越小、

温度越高,脆断成分高;

态; 按前述除气过程使气体从金属表面除去。

25

真空加热技术特点

优点:

缺点:

1. 防止氧化作用、无氢脆 1. 真空中蒸发较大的元素

2. 真空脱气、脱脂作用

2. 设备一次性投资较大

3. 淬火变形小、节约能源

4. 工艺稳定、重复性好

5. 生产成本低、耗电少

6. 操作安全、自动化程度高。

26

真空状态下金属表面的氧化及分解

MO = M+1/2O2 ΔG=ΔG0+RTlnpO21/2

ΔG 吉布斯函数的改变ΔG0标准吉布斯函数的改变R为气体常数T温度;

常压下ΔG0>0, ΔG>0,金属氧化物一般不分解;高 温下仅有少数HgO,Ca2O,Ag2O等氧化物分解;

真空状态下高温ΔG<0则氧化物分解。

真空热处理

真空热处理

1. 什么是真空热处理

真空热处理是指在真空环境中,根据材料的性能和特性,改变非金属材料的物理和机械性能的一种特殊的热处理工艺。

它可以改变金属材料和其他物料的组织,从而改变其物理性能,因此,真空热处理工艺具有良好的应用前景。

2. 真空热处理优势

3. 真空热处理应用

4. 小结

总之,真空热处理是改变非金属材料的物理和机械性能的一种特殊的热处理工艺,应用非常广泛,可以加快加工周期,可以节约能源,还可以获得精确的控制效果。

它可以改善电子、机械、航空航天以及汽车行业的产品性能,帮助企业提高生产效率、降低成本,受到越来越多企业的青睐。

真空热处理的工艺

真空热处理的工艺

真空热处理是将材料加热到一定温度,然后在真空环境中保温一段时间,最后以合适的速率冷却材料的工艺。

真空热处理的工艺包括以下几个步骤:

1. 加热:将待处理的材料放入真空炉中,通过电阻加热器或感应加热器加热材料到设定的温度。

加热过程需要控制加热速率和最终温度,以确保材料达到所需的热处理效果。

2. 保温:在材料达到设定温度后,保持一段时间进行保温处理。

在真空环境下进行保温,可以避免材料表面的氧化或其他化学反应。

3. 冷却:保温结束后,需要将材料迅速冷却到室温。

冷却速率可以影响材料的组织结构和性能,因此需要精确控制冷却速度。

4. 排放:冷却完毕后,打开真空炉,将热处理过的材料取出。

真空热处理的目的是改善材料的硬度、强度、韧性、耐腐蚀性和其他性能。

常见的真空热处理方法包括退火、淬火、回火和固溶处理等。

不同材料和热处理目的需要采用不同的真空热处理工艺和参数。

真空热处理具有许多优点,例如可以避免氧化、减少变形、提高材料品质、确保加热和冷却的均匀性等。

因此,真空热处理在航空航天、汽车制造、电子产业和其他高端制造领域得到广泛应用。

真空炉热处理工艺

真空炉热处理工艺引言:真空炉热处理工艺是一种广泛应用于金属材料加工领域的热处理技术。

它通过在高温下将材料置于真空环境中进行处理,以改变材料的物理和化学性质,从而提高材料的性能和品质。

本文将详细介绍真空炉热处理工艺的原理、应用和优势。

一、真空炉热处理工艺的原理真空炉热处理工艺是在无氧或低氧环境中进行的,由于真空环境中几乎没有气体分子,因此可以避免材料在高温下与氧气发生反应,防止材料表面氧化和变质。

在真空炉中,通过加热和冷却等步骤,对材料进行控制加热和冷却,以实现材料的相变、组织结构改变和性能提升。

二、真空炉热处理工艺的应用1. 金属材料的强化处理:真空炉热处理工艺可以通过控制加热和冷却速度,改变金属材料的晶体结构,提高其强度、硬度和耐磨性。

2. 金属材料的退火处理:真空炉热处理工艺可以通过控制温度和保温时间,使金属材料内部的应力得到释放,消除材料的变形和裂纹。

3. 金属材料的淬火处理:真空炉热处理工艺可以通过控制加热和冷却速度,将金属材料迅速冷却至室温,使其快速形成马氏体结构,提高材料的硬度和强度。

4. 金属材料的回火处理:真空炉热处理工艺可以通过控制温度和保温时间,使金属材料内部的脆性组织转变为韧性组织,提高材料的韧性和抗冲击性。

三、真空炉热处理工艺的优势1. 高精度控制:真空炉热处理工艺可以精确控制加热、保温和冷却过程的温度和时间,以满足不同材料和工艺要求。

2. 无氧环境:真空炉热处理工艺在无氧或低氧环境中进行,可以避免材料表面的氧化和变质,保持材料的原有性能。

3. 均匀加热:真空炉热处理工艺通过辐射加热和对流传热相结合的方式,可以实现对材料的均匀加热,避免温度梯度过大引起的变形和裂纹。

4. 环保节能:真空炉热处理工艺中不需要使用传统的加热介质,如气体或液体,减少了能源的消耗和污染的排放。

结论:真空炉热处理工艺作为一种先进的热处理技术,广泛应用于金属材料加工领域。

它通过在无氧或低氧环境中对材料进行控制加热和冷却,改变材料的物理和化学性质,提高材料的性能和品质。

真空热处理六大优势

真空热处理六大优势

1.真空热处理过程中无氧化、无脱碳并有除锈作用,工件的变形量小,不需要进行二次加工,从而可以有效地节约资源,减少成本。

为精密工件提供了保障。

2.脱气作用。

在常压下有些气体会溶入到金属的组织内部,在真空状态下会大大降低气体的溶解度,使气体从内部向表面扩散,从而溢出金属表面,达到脱气的效果,使材料纯净度提高,提高了工件的抗疲劳度、塑性、韧性、耐腐蚀性等各种综合性能。

3.有利于去除工件表面残留油污,真空状态下使其易分解挥发,减少对工件品质的污染,提高产品质量。

4.真空状态下被处理的工件无氢脆现象,防止钛和难溶金属出现表面脆化。

5.热处理工件畸变小。

由于在一个完全密闭的空间内缓慢加热,使炉体各处的温度比较均匀化,工件内外温差小;真空热处理加热一般预热1-2次,每次预热都进行保温一定的时间使其温度充分均匀化,产生的热应力也比较小,因此不会因应力作用而产生变形。

6.真空淬火工艺稳定,工件的机械性能比较稳定,重复性好,操作安全,自动化程度高,工作环境好、无污染、无公害。

真空热处理工艺

真空热处理工艺张雨090201前言:所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点工艺原理(1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

(5)表面净化作用,实现少无氧化和少无脱碳加热。

(6)金属实现无氧化加热所需的真空度。

二、真空热处理工艺参数的确定1、真空度:表1.各种材料在真空热处理时的真空度(1)在900℃以前,先抽0.1Pa以上高真空,以利脱气。

(2)10-1Pa进行加热,相当于1PPM以上纯度惰性气体,一般黑色金属就不会氧化。

(3)充入惰性气体时,如充133Pa,(50%N2+50%H2)的氮氢混合气体,其效果比10-2~10-3Pa真空还好。

此时氧分压66.5Pa是安全的。

(4)真空度与钢表面光亮度有对应关系。

(5)一般10-3~133Pa真空范围内,真空度温差为±5℃,如气压上升,温度均匀性下降,所以充气压力应尽量可能低些。

2、加热和预热温度:表2 预热温度参考表800~900 550-600-600 800-8501200以上550-60 -10503、真空淬火加热时间图1真空加热时的特性曲线图2炉温和被加热工件表面与中心温度t总=t均+t保t均=a`×ht保为相变时间,t均为均热时间,a`为透热系数(分/mm),h为有效厚度(mm)。

真空热处理对材料性能的影响研究

真空热处理对材料性能的影响研究近年来,随着工业技术的不断发展,材料加工与处理技术也得到了极大的改进和突破。

其中,真空热处理作为一种重要的材料处理方法,被广泛应用于各个领域。

本文将对真空热处理对材料性能的影响进行深入研究。

首先,对于金属材料来说,真空热处理可以显著改善其力学性能。

通过真空热处理,材料的晶粒尺寸得到细化,晶界得到清晰化,这些都会对材料的强度和硬度产生积极影响。

此外,真空热处理还能够降低材料的残余应力,提高其抗疲劳性能和耐腐蚀性。

因此,真空热处理成为提高金属材料性能的重要手段之一。

除金属材料外,非金属材料如陶瓷、塑料等同样受益于真空热处理。

例如,在陶瓷材料中,真空热处理可以改善其致密化程度,提高其化学稳定性和机械强度。

在塑料材料中,真空热处理能够消除材料中的气泡和空隙,提高其韧性和耐磨性。

可以说,真空热处理对非金属材料的性能改善同样具有重要意义。

值得一提的是,真空热处理还对材料的表面性能有着显著的影响。

在真空条件下加热处理材料,可以使材料表面发生一系列化学反应,形成致密的保护层。

该保护层能有效提高材料的耐磨性、耐蚀性和附着力,为各类工业应用提供了极大的便利。

同时,通过合理调控真空热处理的温度和时间等参数,还可以实现表面硬化和表面改质,进一步提升材料的使用价值。

除了上述直接的影响,真空热处理还对材料的晶体结构和组织性能起到了重要的调控作用。

在真空环境下进行高温处理,能够使材料发生晶界迁移、枝晶生长和相变等重要现象。

这些现象不仅能改善材料的晶体结构,还会对其导电性、热传导性等基本性能产生深远影响。

因此,真空热处理不仅仅是一种表面处理技术,更是一种能够从根本上改变材料性能的金牌手段。

需要注意的是,真空热处理并不是适用于所有材料的通用技术。

不同材料在真空热处理过程中的行为和响应可能存在差异。

因此,在实施真空热处理前,必须对材料的特性进行全面了解和评估,以确保处理效果的可控和可预测性。

此外,真空热处理还需要严格控制处理条件,以避免材料在高温下发生氧化、劣化等不良现象。

真空热处理和形变热处理

真空热处理和形变热处理真空可以指压力小于正常一个大气压(负压)的任何气态空间。

当金属的热处理过程是置于真空中进行时,就称为真空热处理。

真空热处理几乎可实现全部热处理工艺,如淬火、退火、回火、渗碳、渗铬、氮化和沉淀硬化等;在淬火工艺中可实现气淬、油淬、硝盐淬火、水淬、脱气等,在通入适当介质后,也可用于化学热处理。

形变热处理(thermal-mechanical treatment)是将形变强化和相变强化相结合的一种综合强化工艺。

它包括金属材料的范性形变和固态相变两种过程,并将两者有机地结合起来,利用金属材料在形变过程中组织结构的改变,影响相变过程和相变产物,以得到所期望的组织与性能。

形变热处理的主要优点是:?将金属材料的成形与获得材料的最终性能结合在一起,简化了生产过程,节约能源消耗及设备投资。

?与普通热处理比较,形变热处理后金属材料能达到更好的强度与韧性相配合的机械性能。

有些钢特别是微合金化钢,唯有采用形变热处理才能充分发挥钢中合金元素的作用,得到强度高、塑性好的性能。

?采用形变热处理工艺不仅可以获得由单一强化方法难以达到的良好的强韧化效果,而且还可大大简化工艺流程,使生产连续化,获得良好的经济效益。

12. 1 真空在热处理中的作用12.1.1 真空基本概述真空状态下负压的程度称为真空度。

真空度最常用的单位是Pa和托(Torr,1Torr=133.3Pa)。

气压越低,真空度越高;气压越高,真空度则越低。

根据真空度的大小,-2-3-4-5真空通常被分为低真空(10,10×1333.3Pa);中真空(10,10×1333.3Pa);高真空(10,-7-810×1333.3Pa)和超高真空(>10×1333.3Pa)四级。

另外,真空度还常用真空状态内水蒸气的露点来表示,它们的关系如表11-1所示:表11-1 真空度和露点的关系-1-2-3-4-5真空度(×133.3Pa) 100 10 1 10 10 10 10 10露点(?) 11 18 -40 -59 -74 -88 -101真空炉中的气体包括残留空气、炉体,工件内释放的气体;润滑油蒸发气体和外界渗入气体等,非常复杂,必须要用真空泵不停排气以保证达到所需要的真空度。

合理配置真空热处理设备确保可靠使用和高效率

( 接第 2 上 7页) 4 低真空变压热处理技术及特点 .

广东佛山杨戈炉业有 限公 司研制 开发 了低真空 变压 热处理技术 ,在真空 度 为 l 14 2 0P 的低真 空 ×0 ×14a

真空泵抽 出的废气经水处理后排 出,从 而避 免大气 污染 , 属清 洁热处理 。采用陶瓷纤维搁丝垛 炉衬 ,升温 快 ,电耗少 。炉气采用静态 自动控制 ,其他工艺 参数全

维普资讯

合 理 配 置 真 空热处 理 设 备 确保 可靠 使 用和 高 效 率

五粮液集团普什模具有限公司 ( II IJ宜宾  ̄I

近年来,随着精密机械产品技术要求的迅速提高, 其加工难度也逐步加大,尤其是中高硬度状态的精密件 加工 , 要求尺寸稳定、变形尽可能减少。因此,对精密 热处理质量提出了更高要求 ,而传统的常规热处理 已经 难以满足其要求。 近年来,我公司购置了多台真空热处理设备 ( 见图 1,为模具制造的高质量提供了可靠保证。 )

真空炉 的冷 却有 油冷 和气 冷 。 目前使 用 以气 冷 为 主,因为气冷对热处理零件无 任何污染和不 良影 响 ( 油

5 控制系统 .

× 0 。 。一般情况下 ,真空达 到一 定程度后 ,要充入 1_ P a

一

高合金钢,回火温度较高,并且淬火后不出炉直接进行

回火十分方便 。如果是在较低温度 回火 ,考虑真空炉加 热特点 ,必需增加气流搅拌系统。

定量的氮气 ( 分压处理)降低真空度,以防止元素的

挥发 和粘接。

2 冷却形式 .

可达 ±l ℃,主 回路 采用 过零 和移相互 换 ,对 电 网干扰 较小 ;炉衬 采用新 的绝热 材料 ,内壁 涂红 外辐 射涂料 、 升温快 、电耗少 。

采用低真空涂层氧化处理的高速钢齿刀,可以剃削 高频淬火后齿面硬度为 4 5H C的齿轮,剃齿后齿 8 5R 面最高精度达 76 6 级,剃齿刀性能指标优异,广泛应用

真空热处理工艺原理

真空热处理工艺原理

首先,真空中的传热是真空热处理的基础原理之一、真空环境中没有气体分子的传导和对流作用,因此传热效率较低。

在真空环境下加热材料时,主要通过辐射传热来向材料传递热量。

材料表面的高温会通过辐射的方式向材料内部传递热量,从而使整个材料均匀加热。

其次,真空环境中的化学反应主要指的是材料的氧化和脱气反应。

在高温下,材料表面容易发生氧化反应,形成氧化物薄膜。

而真空热处理中通过维持低氧分压,可以减少材料的氧化反应,避免表面氧化膜的生成,保证材料的纯净度。

另外,真空热处理还可以有效地去除材料中的气体,即脱气过程。

在真空环境下加热材料,材料内部的气体会由于压力梯度的存在而逸出。

同时,加热也会促使材料中固溶体或固溶体间的气体扩散出来。

这种脱气过程可以减少材料内的气体含量,改善其性能。

此外,真空热处理还可以通过物理过程来改变材料的组织和性能。

例如,真空中加热材料可以使晶界扩散速率增加,晶粒尺寸减小,从而提高材料的强度和硬度。

另外,通过真空中的快速冷却(淬火),可以使材料快速经历相变,从而获得较高的韧性和强度。

总之,真空热处理通过在真空环境下对材料进行加热和冷却,改变材料的组织和性能。

其原理包括真空中的传热、化学反应、物理过程等。

真空热处理具有无氧、无污染、无气体等优点,广泛应用于金属材料、陶瓷材料和复合材料等的制备和改性。

热处理对真空熔烧ni-wc涂层组织及性能影响

3实验结果与分析3.1热处理对涂层、过渡层、基体组织的影响首先将试样的纵截面用砂纸进行粗磨、细磨,然后在抛光机上抛光,再用腐蚀液腐蚀,腐蚀液成分为酒精、浓盐酸和硫酸铜,添加量的比例为5:5:1,腐蚀时间为30S。

然后分别用金相显微镜、扫描电子显微镜和能谱仪进行观察和分析。

3.1.1热处理对涂层组织的影响由于在熔覆后冷却时冷却速度很慢,基材的硬度和强度都很低。

为了提高基材的硬度和强度,对涂层试样分别进行正火和调质处理。

其工艺见2.2.3。

图3.1是成分分别为添加和不添加Ce02的试样经不同热处理方法后得到涂层组织。

(a)1.O%Ce02正火(b)0.0%Cc02正火(c)1,0%Ce02调质(d)0.O%Ce02调质18(e)1.0%Ce02熔烧(f)O.O%Ce02熔烧图3.1不同成分不同热处理涂层组织图片ofdifferentcomponentanddifferentheattreatmentcoatingsFig.3.1Thepictures图3.1(a)、(b)为正火状态下添加Ce02和未添加CeOz的涂层组织示意图,从图中可以看出,添加Ce02的涂层中WC颗粒更加细小,由大片的块状变成细窄的条状,甚至星球状,WC发生偏聚;图3.1(c)、(d)为调质状态下添加Ce02和未添加Ce02的涂层组织示意图,由图中可知,添加Ce02的涂层组织分布均匀,熔渣、气孔等杂质变少,WC颗粒细化;图3.1(e)、(f)为熔烧状态下添加Ce02和未添加Ce02的涂层组织示意图,从图中可以看出,添加Ce02的涂层组织分布均匀,WC颗粒细化。

再观察同一成分时不同的热处理方法下的涂层组织,先观察图3.1(a)、(c)、(e)是添加Ce02的涂层组织,仔细观察图片,经过热处理以后的涂层组织稍有改善,缺陷减少;再观察图3.1(b)、<d)、(f)是来添翘CeOz的涂层组织,仔细观察图片,经过热处理以后的涂层组织比热处理以前的要均匀一些,WC颗粒的尺寸变小。

真空热处理技术在航空领域的应用与发展研究

真空热处理技术在航空领域的应用与发展研究发布时间:2021-06-10T10:13:24.967Z 来源:《基层建设》2021年第6期作者:王康王和士王强力范博雯[导读] 摘要:真空热处理具有NO氧化,不脱碳,脱气,脱脂,表面质量好,变形小,零件热处理性能好,整体性能稳定,无污染,无污染,自动化程度高的优点。

中航西安飞机工业集团股份有限公司陕西西安 710000摘要:真空热处理具有NO氧化,不脱碳,脱气,脱脂,表面质量好,变形小,零件热处理性能好,整体性能稳定,无污染,无污染,自动化程度高的优点。

近年来,它得到了迅速的发展并被广泛使用。

根据国际展望热处理与表面工程和统计联合会(IFHT)的说法,真空热处理零件在欧洲发达国家中的占比30%。

在美国,真空热处理占30%。

自从1975年在第一家内部研发的真空固化炉中成立以来,到1989年迅速发展为一年,大约50年来,包括引进一套设备,向台湾大约500个配备了真空热处理的组设备。

1996年之前,在中国约1500个单位有一个真空热处理设备,对热处理设备的中国1.2%的占比。

下一个10〜20在一年,真空热处理设备每年200〜300单元的速度增加。

热处理设备增幅最大。

高速领域。

当前,真空热处理包括真空退火,真空油淬火,真空水淬火,真空空气淬火,真空压力空气淬火,真空淬火,真空渗碳,真空脱气,真空成型,真空铸造,真空钎焊,真空烧结以及真空喷涂等领域。

关键词:真空热处理技术;航空领域引言由于真空热处理已经从那以后,开发了50多年的,真空热处理技术的经过四个阶段的发展:真空油淬或空气淬火,空气冷却真空热和压力下加热,高压空气冷却真空对流加热,对流真空加热和真空控制冷却还开发了真空化学热处理,例如真空渗碳和真空磁场热处理。

真空热处理技术在航空领域的应用合金结构钢和超高强度钢的真空热处理超高强度钢的真空热处理主要是真空油淬火。

材料具有良好的淬透性,只有零件的横截面厚度薄时,才可以使用真空淬火。

分压的原理

分压的原理分压是一种常见的物理现象,它是指在一个封闭的容器中,气体分子在容器的不同部分产生的压力不同的现象。

这种现象可以通过分子的热运动来解释。

在一个封闭的容器中,气体分子不断地做无规则的热运动,它们在容器内不同的位置产生了不同的压力。

分压的原理是由波尔的假设和理想气体状态方程来解释的。

波尔的假设认为气体分子是一个个非弹性的小球,它们在容器内做无规则的热运动。

当气体分子在容器内运动时,它们会不断地与容器壁和其他分子发生碰撞,这些碰撞会产生一个压力。

根据波尔的假设,气体分子在容器内的热运动是无规则的,因此在任何一个时间点,容器内的气体分子的热运动状态是不同的。

这就导致了在容器的不同部分产生了不同的压力。

理想气体状态方程是用来描述理想气体的性质的方程。

根据理想气体状态方程,气体的压力与其体积和温度成正比。

也就是说,当气体的体积增大时,其压力会减小;当气体的温度增大时,其压力也会增大。

根据理想气体状态方程,我们可以得出一个结论,在一个封闭的容器中,气体分子的热运动状态不同,导致了容器内的气体产生了不同的压力。

分压的原理在实际生活中有着广泛的应用。

例如,在汽车的制动系统中,分压的原理被用来实现制动效果。

在汽车的制动系统中,通过踩下制动踏板,使制动液产生压力,这个压力会传递到制动器上,从而实现制动效果。

在这个过程中,分压的原理起到了至关重要的作用。

因为制动液在制动系统中会产生不同的压力,这些不同的压力会传递到不同的制动器上,从而实现了分别制动的效果。

除了在汽车制动系统中的应用,分压的原理还被广泛地应用在化学实验中。

在化学实验中,实验室通常会使用气体收集瓶来收集气体。

在气体收集瓶中,通过水柱的高度来实现气体的分压。

当气体进入到气体收集瓶中时,它会推动水柱上升,从而实现了气体的分压。

这种方法被广泛地应用在化学实验中,例如在制备氢气、氧气等气体时。

总的来说,分压的原理是一个重要的物理现象,它是由波尔的假设和理想气体状态方程来解释的。

真空度 水蒸气分压

真空度水蒸气分压真空度是指在一定条件下,空间中气体的压力较低的程度。

而水蒸气分压是指在一定温度下,水蒸气在气体混合物中所占的压力比例。

本文将探讨真空度和水蒸气分压之间的关系。

一、真空度的定义真空度是以标准大气压为参考,将气体的压力与标准大气压进行比较的结果。

标准大气压是指海平面上的大气压力,为1个大气压,约为101325帕斯卡(Pa)。

二、真空度的单位真空度的常用单位有帕斯卡(Pa)、毫巴(mbar)、托(Torr)等。

其中,1托等于133.322帕斯卡,1毫巴等于100帕斯卡。

三、真空度的分类根据真空度的高低,可以将真空度分为以下几个等级:1. 高真空:真空度高于10^-3 Pa,常用单位为托或帕斯卡。

2. 中真空:真空度介于10^-3 Pa至10^3 Pa之间,常用单位为帕斯卡。

3. 低真空:真空度低于10^3 Pa,常用单位为帕斯卡。

4. 大气压:真空度等于标准大气压,约为101325帕斯卡。

四、真空度的应用真空度在许多领域都有着广泛的应用,例如:1. 真空技术:真空度的控制对于光学薄膜沉积、半导体制造、真空冷冻等领域至关重要。

2. 实验室研究:在一些科学实验中,需要在特定的真空度下进行材料的研究和测试。

3. 工业生产:在一些生产过程中,需要通过调节真空度来控制物质的性质和反应过程。

五、水蒸气分压的定义水蒸气分压是指在一定温度下,水蒸气在气体混合物中所占的压力比例。

水蒸气分压与温度有关,温度升高时水蒸气分压也会增大。

六、水蒸气分压的计算水蒸气分压的计算可以通过饱和蒸汽压力表或者水蒸气分压计来实现。

饱和蒸汽压力表可以给出在不同温度下水蒸气的饱和压力值,从而计算出水蒸气分压。

七、真空度与水蒸气分压的关系在真空度较高的环境中,气体的压力较低,水蒸气分压也相应较低。

因此,在高真空环境中,水蒸气的存在对实验或生产过程的影响可以忽略不计。

八、真空度控制中的水蒸气分压在一些需要严格控制真空度的应用中,水蒸气的存在可能会对实验或生产过程产生影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

分压在真空热处理中的应用

新乡市新利净化技术有限公司赵文祥

引言

真空热处理是近几年才被广泛应用的一种热处理手段,经过真空退火的不锈钢丝网具有组织均匀,表面洁净等特性,其优异的被加工性是丝网界所公认的,但在真空热处理过程中也有诸多因素会影响到被处理零件的特性,现就分压在真空热处理中的应用作一阐述。

请业界人士共同商讨指正。

在真空条件下进行的热处理称为真空热处理。

真空热处理是一种理想的无氧化、无脱碳的光亮热处理技术。

但是,在真空热处理过程中金属元素的蒸发、零件表层合金元素的贫化、抗腐蚀性能的下降以及提高零件的表面光亮度等难题是不可避免要出现的,如何减少这些问题的出现是该论文要讨论的话题。

一.真空热处理下金属元素的蒸发

纯金属及合金中的金属元素在一定的温度及真空度下会产生蒸发。

它对零件的真空热处理质量、对真空加热室的污染均有着不可忽视的有害影响。

根据相平衡理论,在不同温度下,金属蒸发作用于金属表面上的平衡压力(蒸气压)是不同的。

随着温度的升高,蒸气压也升高。

当外界压力小于该温度下金属元素的蒸气压时,金属元素就会产生蒸发(升华)。

外界压力越小,即真空度越高,金属元素就越容易蒸发。

在相同的条件下蒸气压高的元素比蒸气压低的元素更容易蒸发。

合金中(包括零件材料、真空加热室的结构材料及工夹具材料)或者绑扎零件用的铁丝的表面,如果含有蒸气压高的金属元素(如Ag、Al、Mn、Cr、Si、Pb、Zn、Mg、Cu等),在真空中加热时,当真空度高于金属元素的蒸气压,则金属元素将产生蒸发,蒸发出来的金属元素,呈气体形态围绕在固体金属的周围,粘附并污染金属表面,冷却时造成零件之间或零件与料筐之间的相互粘接,严重时会造成加热元件与炉体间的短路。

蒸发严重时,引起零件表层合金元素贫化而影响性能,并且造成表面粗糙,影响零件的表面光亮度。

因此,在真空中加热,真空度的选择是一个相当重要的问题,必须给予足够的重视。

二.低压气体保护可减少金属元素蒸发

为减少或避免合金元素的蒸发,可以采取向真空加热室内回充高纯中性或惰性气体(如氮气、氩气、氦气等)的方法来提高压强。

将真空室内的压强调节在0.1~650Pa的范围内。

这种真空保护气氛热处理方法(又称为低压气体保护法),既可防止合金元素的蒸发,又可获得光亮的表面。

这种方法的另一个好处是增加了对流传热作用,更有利于零件的均匀加热。

真空保护气氛热处理法所使用的气体纯度一般应大于99.99%。

若回充的中性或惰性气体的纯度不够,不仅不会降低合金元素的蒸发速度,反而会使之增加,造成零件表层合金元素贫化,抗腐蚀能力下降。

不锈钢含有大量的Cr、Ni、AL、Mn、Ti等合金元素,其蒸气压都比较高。

真空固溶处理要求在较高的真空度(1.33×10-2~1.33×10-3Pa)下进行;为防止合金元素的蒸发,应采用真空分压处理,即先将加热室的真空抽至1.33×10-2~1.33×10-3Pa,然后回充高纯中性或惰性气体,使充气压强保持在133~13.3Pa 或者更高。

高纯中性或惰性气体要始终保持向加热室内回充,一是使气体充分起

到保护作用,提高压强减少金属元素蒸发;二是增加气体对流传热作用,更有利于零件的均匀加热。

真空时效可采用较高的真空度(1.33×10-2~1.33×10-3Pa)。

由于时效时间较长,所以,真空炉的压升率最好小于或等于0.67Pa/h,否则,不易保证零件的表面光亮度。

三.回充气体的选择

真空保护气氛热处理方法回充气体的选择。

真空热处理采用分压加热时回充气体应选择高纯度的中性或惰性气体,氢、氦、氮、氩等气体常见气体,其四种气体的冷却速度由快至慢依次为氢、氦、氮、氩。

如以空气的冷速为1,则氢、氦、氮、氩与空气的冷速之比分别为7、6、0.99、0.7。

氢气在任何压强下都具有最大的热传导能力及最大的冷速,可以用于石墨作为加热和隔热元件的真空炉。

但是,对含碳量高的钢种,在冷却的高温阶段(1050℃以上)有可能造成轻微脱碳;用于高强度钢则有氢脆的危险。

用氢作冷却介质的供气系统应密闭可靠,完成冷却操作后,应及时排出氢气,并充入氮气,方可打开炉门,否则,有引起爆炸的危险。

氦气的价格最高。

由于它在低压下也有一定的冷却能力,所以,一般在1×104Pa以下的充气压强下使用。

氮气是最常用的气体,也最便宜。

在略低于大气压压强下进行强制循环冷却,冷却烈度值可上升约20倍。

在200~1200℃范围内,氮气对一般钢呈中性,对钛合金、不锈钢、高温合金等呈一定的活性,若在氮气分压下进行真空加热和冷却,零件表面有Cr2N形成,导致表面性能变坏,即抗拉强度增加,断面收缩率下降,抗腐蚀性也会受到一定的影响。

所以不宜用氮气。

氩气较为常见,价格比氦气便宜,但比氮气贵,在不宜使用氮气的场合,如不锈钢,高温合金与钛合金的真空加热和冷却,都需要使用氩气。

四.真空度的选择

真空热处理后零件的表面光亮度与加热时的真空度、加热温度等因素密切相关。

在一定的温度下,真空热处理后零件的表面光亮度,随真空度的提高而提高,如图1所示。

但是,当加热温度较高,引起蒸气压高的合金元素产生蒸发时,零件的表面光亮度就会下降,如图2所示。

光亮度(%)

100 光亮度(%

4×10 1×108 900 1000 1100 1200

压力(Pa)温度(℃)图1 0Cr18Ni9不锈钢退火的真空度与光亮度图2 0Cr18Ni9不锈钢真空退火温度与的关系表面光亮度的关系真空度的选择原则是:在一定温度下,在保证得到无氧化、无脱碳的光亮表面的条件下,选择较低的真空度或较高的真空充气压强。

工作真空度与真空充气压强统称为真空工作压强。

航空结构钢、不锈钢真空热处理的真空工作压强与气氛要求推荐按表2进行选择。

其它材料也可参考该表的原则确定真空工作压强与气氛要求。

注:①加热前应将加热室真空度抽至13.3Pa以下。

②不锈钢、高温合金、钛合金等不宜回充氮气。

五.总结

真空热处理过程中向加热室回充高纯中性或惰性气体,从而提高加热室内真空工作压强,减少金属元素的蒸发,避免引起零件表面合金元素贫化而影响热处理后零件的抗腐蚀性能。

所以在真空热处理中分压压强的选择以及何时分压必须

选择适当,才能达到减少蒸发,又可获得表面光亮的效果。