真空热处理工艺

真空热处理工艺精选全文完整版

可编辑修改精选全文完整版真空热处理工艺前言:所谓真空热处理是工件在真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

工艺原理(1)金属在真空状态下的相变特点。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

(5)表面净化作用,实现少无氧化和少无脱碳加热。

表1.各种材料在真空热处理时的真空度(1)在900℃以前,先抽0.1Pa以上高真空,以利脱气。

(2)10-1Pa进行加热,相当于1PPM以上纯度惰性气体,一般黑色金属就不会氧化。

(3)充入惰性气体时,如充133Pa,(50%N2+50%H2)的氮氢混合气体,其效果比10-2,10-3Pa真空还好。

此时氧分压66.5Pa是安全的。

(4)真空度与钢表面光亮度有对应关系。

(5)一般10-3~133Pa真空范围内,真空度温差为±5℃,如气压上升,温度均匀性下降,所以充气压力应尽量可能低些。

2、加热和预热温度: 表2 预热温度参考表3、真空淬火加热时间图1真空加热时的特性曲线图2炉温和被加热工件表面与中心温度t总=t均+t保 t均=a`×ht保为相变时间,t均为均热时间,a`为透热系数(分/mm),h为有效厚度(mm)。

三(真空淬火冷却在淬火时我们都要考虑到所热处理工件的材质、形状、技术要求,以及该材质“5” 曲线来选择合理的淬火冷速,一般情况下有真空油淬和真空气淬( 在这里主要分析真空油淬)。

真空炉热处理工艺

真空炉热处理工艺一、引言真空炉热处理工艺是一种在无氧或低氧环境下进行的热处理方法。

它通过将金属材料置于真空炉中,加热到一定温度并保持一定时间,以改善材料的物理和化学性能。

本文将介绍真空炉热处理工艺的基本原理、应用范围以及优缺点。

二、基本原理真空炉热处理工艺的基本原理是在真空条件下进行热处理。

真空炉内的气体压力远低于大气压,这样可避免材料表面和内部受氧化、脱氢等反应的影响。

同时,真空炉中的气氛可以由纯净气体(如氩气)或活性气体(如氢气)组成,以进一步控制材料的热处理过程。

三、热处理工艺真空炉热处理工艺可分为以下几个步骤:1. 预处理:在将材料放入真空炉前,需要对材料进行预处理,如去除表面油脂、氧化皮等杂质,以保证热处理效果。

2. 加热:将预处理后的材料放入真空炉中,通常使用电加热或感应加热的方法,逐渐加热至目标温度。

加热速度需控制在合适的范围,以避免材料变形或产生应力。

3. 保温:将材料保持在目标温度下一定时间,以使材料内部结构发生相应的变化,如相变、晶粒长大等。

4. 冷却:将热处理后的材料从真空炉中取出,并进行适当的冷却处理。

冷却速度也需控制在合适的范围,以避免材料产生应力或变形。

四、应用范围真空炉热处理工艺广泛应用于金属材料的制造和加工过程中。

以下是一些常见的应用领域:1. 轴承制造:真空炉热处理可以提高轴承的硬度、耐磨性和抗疲劳性能,延长轴承的使用寿命。

2. 工具制造:真空炉热处理可提高工具的硬度和耐磨性,改善切削性能,提高工具的使用寿命。

3. 钢铁冶炼:真空炉热处理可用于钢铁冶炼过程中的脱气、脱硫、脱氮等处理,提高钢铁的质量和纯度。

4. 航空航天:真空炉热处理可应用于航空航天领域的航空发动机叶片、涡轮盘等关键零部件的制造和处理。

五、优缺点真空炉热处理工艺具有以下优点:1. 可控性强:真空炉热处理过程中的温度、气氛、压力等参数可精确控制,以满足不同材料的热处理要求。

2. 无氧环境:真空炉热处理过程中的无氧或低氧环境可避免材料受氧化、脱氢等反应的影响,降低材料的损失。

真空热处理工艺参数的选取

真空热处理工艺参数的选取

真空热处理是一种重要的金属热处理工艺,可以改变金属材料的组织结构和性能,改

善金属的性能特征。

选择合适的真空热处理工艺参数可以增强金属材料的强度、韧性和耐

腐蚀性能,使其具有结构特性,从而满足具体应用需求。

通常情况下,真空热处理工艺参数包括真空度、处理温度、时间、气氛和保护气氛等。

真空度是真空热处理的一个重要参数,可以用真空计或分子泵测量。

一般来说,常温

下的真空度越高,热处理效果就越好,但是太高的真空度可能导致空气漏入,导致金属损坏。

处理温度是指真空热处理工艺中处理的温度范围,它可以用热工表温度计测量。

该参

数直接关系到金属凝固和软化的速度,其大小直接影响金属材料的机械性能。

时间指在指定温度下放置金属材料的时间,也可以称为处理时间。

一般情况下,处理

时间越长,金属晶粒越来越小,并且金属组织结构也会变得更加稳定和有序,从而可以改

善材料的机械性能。

添加气氛指的是在真空热处理工艺中添加的气体,它可以有效地控制金属凝固的速度,以改善材料的性能特征。

保护气氛是一种在进行真空热处理时向真空腔内引入的气体,能够很好地保护金属免

受氧化和腐蚀作用的损害。

一般来说,常用的保护气氛可以是氩气、氩/氦混合气、氩/氦

/氢混合气和另外一种管内气体。

真空渗碳热处理工艺流程

真空渗碳热处理工艺流程温馨提示:该文档是小主精心编写而成的,如果您对该文档有需求,可以对它进行下载,希望它能够帮助您解决您的实际问题。

文档下载后可以对它进行修改,根据您的实际需要进行调整即可。

另外,本小店还为大家提供各种类型的实用资料,比如工作总结、文案摘抄、教育随笔、日记赏析、经典美文、话题作文等等。

如果您想了解更多不同的资料格式和写法,敬请关注后续更新。

Tips: This document is carefully written by the small master, if you have the requirements for the document, you can download it, I hope it can help you solve your practical problems. After downloading the document, it can be modified and adjustedaccording to your actual needs.In addition, the store also provides you with a variety of types of practical information, such as work summary, copy excerpts, education essays, diary appreciation, classic articles, topic composition and so on. If you want to know more about the different data formats and writing methods, please pay attentionto the following updates.真空渗碳热处理工艺流程是一种常见的表面强化处理方法,通过将工件放置在真空环境中,在高温下通过扩散作用使碳原子渗入金属表面,提高金属的表面硬度和耐磨性能。

真空热处理工艺及操作方法

真空热处理工艺及操作方法1、真空度的概念真空为气体较稀薄的空间,在指定的空间内,低于一个大气压力的气体状态,统称为真空。

真空状态下气体稀薄程度称为真空度,通常用压力值表示。

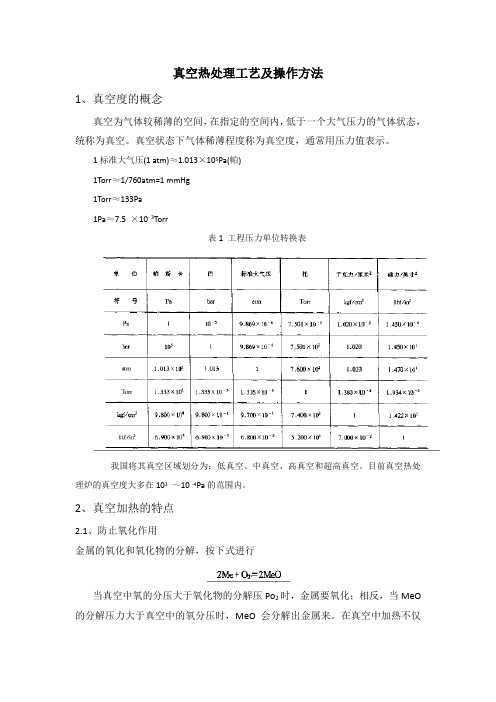

1标准大气压(1 atm)≈1.013×105Pa(帕)1Torr≈1/760atm=1 mmHg1Torr≈133Pa1Pa≈7.5 ×10- 3Torr表1 工程压力单位转换表我国将其真空区域划分为:低真空、中真空、高真空和超高真空。

目前真空热处理炉的真空度大多在103~10 -4Pa的范围内。

2、真空加热的特点2.1、防止氧化作用金属的氧化和氧化物的分解,按下式进行当真空中氧的分压大于氧化物的分解压Po2时,金属要氧化;相反,当MeO 的分解压力大于真空中的氧分压时,MeO会分解出金属来。

在真空中加热不仅使金属本身不氧化,而且使原来已氧化的金属进行还原分解,这便是除锈作用。

2.2、真空脱气作用采用真空熔炼难熔金属、活拨金属,达到充分去除H2,N2,O2的目的。

目前广泛使用的钢液真空脱气处理,使钢液更纯净,钢材更致密.提高了钢的质量。

固态金属在真空下进行热处理,同样有脱气作用。

金属的脱气,可提高它的塑性和强度。

真空度愈高,温度愈高,脱气时间愈长,有利于金属的脱气。

2.3、脱脂作用真空热处理炉,已广泛应用于易损伤的金属箔、拉丝线材和精密的带有小孔筛眼之类金属零件的脱脂处理。

因为附着在这些物件上的油脂属普通脂肪族,是碳、氢、氧化合物,蒸气压较高,在真空中加热时被挥发或分解,随即被真空泵抽走。

真空热处理虽有脱脂作用,但不能认为真空热处理前的工件可不经清洗就装人炉中,因为大量的油脂不仅污染了炉子,还会污染真空泵油损坏真空泵的性能。

2.4、真空下元素的蒸发在热处理温度范围内,常压下,金属与合金的蒸发是微不足道的。

然而,真空热处理时工件表面层中某些元素的蒸发,有时是很严重的。

常用的合金元素Zn、Mg、Mn、Al、Cr等的蒸气压较高,易蒸发,造成表面合金元素贫乏。

真空热处理工艺.

真空热处理工艺目录前言 A一、真空热处理工艺原理和真空热处理和加热特点 11、工艺原理 12、真空热处理的加热特点: 3二、真空热处理工艺参数的确定 31、真空度: 32、加热和预热温度: 43、真空淬火加热时间 4三、真空热处理的冷却方法 51、气淬 52、真空油淬 73、为减小工件变形采用的分级冷却。

94、真空水淬。

95、真空硝盐淬火。

96、炉冷或控速冷却。

9四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范 91、真空退火目的 92、真空淬火: 143、真空回火 20四、常用金属材料的真空淬火、回火工艺规范。

20(1)合金结构钢和超高强度钢 20(2)弹簧钢 22(3)轴承钢 22(4)合金工具钢 23(5)高速钢 23(6)不锈耐热钢 24所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点1、工艺原理(1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

表一各种金属的蒸气压-td金属达到下列蒸气压的平衡温度(℃)熔点(℃)10-2Pa10-1Pa1Pa10Pa133PaCu103511411273142216281038 Ag848936104711841353961 Be102911301246139515821284 Mg301331343515605651 Ca463528605700817851 Ba406546629730858717 Zn248292323405-419 Cd180220264321-321Hg-5.5134882126-38.9 Ae80888999611231179660Li377439514607725179Na19523829135643798K12316120726533864In74684095210881260157C22882471268129263214-Si111612231343148516701410Ti1249138415461742-1721Zr166018612001221225491830Sn9221042118913731609232Pb548625718832975328V158617261888207922071697 Nb23552539--2415 Ta25992820---2996Bi536609693802934271 Cr99210901205134215041890 Mo209522902533--2625 Mn791873980110312511244 Fe119513301447160217831535 W276730163309--3410 Ni125713711510167918841455 Pt174419042090231325821774 Au119013161465164618671063(5)表面净化作用,实现少无氧化和少无脱碳加热。

真空热处理

真空热处理真空热处理是一种重要的金属材料加工技术,在各个领域都有广泛的应用。

本文将从定义、原理、工艺流程、优点和应用领域等方面进行详细介绍,希望能够帮助读者更好地了解真空热处理。

一、定义真空热处理是一种在低气压或真空条件下进行的加热和冷却的金属材料处理方法。

通过控制加热温度、时间和降低环境气氛,使金属材料在特定条件下改变其组织结构和性能。

二、原理真空热处理的基本原理是利用真空环境中的低气压,降低氧、氮等气体对金属材料的影响,从而避免气氛冷却过程中产生的氧化、氮化和硫化等表面缺陷。

另外,真空热处理还可利用较高的加热速率,通过快速升温保持材料表面的清洁度和均匀性。

三、工艺流程真空热处理的工艺流程可以分为加热、保温和冷却三个阶段。

1. 加热阶段:在真空炉中将金属材料加热到目标温度。

加热速率应适中,过快容易导致表面气化和过烧,过慢则影响生产效率。

2. 保温阶段:将金属材料保持在目标温度下一段时间,使其达到均匀加热。

保温时间一般根据材料的厚度、型号和热处理要求来确定。

3. 冷却阶段:将金属材料迅速冷却至室温。

冷却方式可以采用自然冷却或强制冷却,具体根据材料和热处理要求来选择。

四、优点真空热处理具有以下几个显著的优点:1. 优秀的表面质量:真空热处理能够有效避免金属材料的氧化、氮化和硫化等表面缺陷,保证材料的表面质量。

2. 较高的加热速率:真空热处理中的加热速率相对较高,可以实现快速加热和保温,提高生产效率。

3. 均匀的加热效果:真空热处理具有良好的温度均匀性和恒温性能,可以使金属材料达到均匀加热的效果,避免因加热不均导致的质量问题。

4. 可控性强:真空热处理过程中可以根据具体需要调节加热温度、时间和气压等参数,提高处理的可控性和灵活性。

五、应用领域真空热处理广泛应用于航空航天、汽车制造、机械制造、电子设备和医疗器械等领域。

1. 航空航天领域:真空热处理可应用于制造航空发动机叶片、涡轮叶片、航空零件等高温、高强度要求的金属材料。

真空热处理的特点与应用及工艺

真空热处理的特点与应用及工艺来源:网络将金属工件在1个大气压以下(即负压下)加热的金属热处理工艺。

20世纪20年代末﹐随著电真空技术的发展﹐出现了真空热处理工艺﹐当时还仅用於退火和脱气。

由於设备的限制﹐这种工艺较长时间未能获得大的进展。

60~70年代﹐陆续研製成功气冷式真空热处理炉﹑冷壁真空油淬炉和真空加热高压气淬炉等﹐使真空热处理工艺得到了新的发展。

在真空中进行渗碳﹐在真空中等离子场的作用下进行渗碳﹑渗氮或渗其他元素的技术进展﹐又使真空热处理进一步扩大了应用范围。

特点金属零件在真空中的热处理能防止氧化脱碳并具有脱气效应﹐但金属元素可能蒸发。

防止氧化脱碳真空热处理炉的加热室在工作时处於接近真空状态﹐仅存在微量一氧化碳和氢气等﹐它们对於加热的金属是还原性的﹐不发生氧化脱碳的反应﹔同时还能使已形成的氧化膜还原﹐因此加热后的金属工件表面可以保持原来的金属光泽和良好的表面性能。

脱气效应金属零件在真空环境中加热时﹐金属中的有害气体﹐例如鈦合金中的氢和氧﹐会在高温下逸出﹐有利於提高金属的机械性能。

金属元素蒸发各种元素都有自身的蒸气压﹐如果环境中的压力低於某种元素的蒸气压﹐这种元素就会蒸发。

在真空热处理时﹐应根据钢中所含合金元素的蒸气压来选择加热时的真空度或温度﹐以避免合金元素蒸发。

工艺真空热处理可用於退火﹑脱气﹑固溶热处理﹑淬火﹑回火和沉淀硬化等工艺。

在通入适当介质后﹐也可用於化学热处理。

真空中的退火﹑脱气﹑固溶处理主要用於纯净程度或表面质量要求高的工件﹐如难熔金属的软化和去应力﹑不锈钢和镍基合金的固溶处理﹑鈦和鈦合金的脱气处理﹑软磁合金改善导磁率和矫顽力的退火﹐以及要求光亮的碳钢﹑低合金钢和铜等的光亮退火。

真空中的淬火有气淬和液淬两种。

气淬即将工件在真空加热后向冷却室中充以高纯度中性气体(如氮)进行冷却。

适用於气淬的有高速钢和高碳高铬钢等马氏体临界冷却速度较低的材料。

液淬是将工件在加热室中加热后﹐移至冷却室中充入高纯氮气并立即送入淬火油槽﹐快速冷却。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

真空热处理工艺屠恒悦目录前言 (1)一、真空热处理工艺原理和真空热处理和加热特点 (1)1、工艺原理 (1)2、真空热处理的加热特点: (3)二、真空热处理工艺参数的确定 (3)1、真空度: (3)2、加热和预热温度: (4)3、真空淬火加热时间 (4)三、真空热处理的冷却方法 (5)1、气淬 (5)2、真空油淬 (7)3、为减小工件变形采用的分级冷却。

(9)4、真空水淬。

(9)5、真空硝盐淬火。

(9)6、炉冷或控速冷却。

(9)四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范 (9)1、真空退火目的 (9)2、真空淬火: (14)3、真空回火 (19)四、常用金属材料的真空淬火、回火工艺规范。

(20)(1)合金结构钢和超高强度钢 (20)(2)弹簧钢 (22)(3)轴承钢 (22)(4)合金工具钢 (22)(5)高速钢 (23)(6)不锈耐热钢 (24)前言所谓真空热处理是工件在10-1~10-2Pa真空介质中进行加热到所需要的温度,然后在不同介质中以不同冷速进行冷却的热处理方法。

真空热处理被当代热处理界称为高效、节能和无污染的清洁热处理。

真空热处理的零件具有无氧化,无脱碳、脱气、脱脂,表面质量好,变形小,综合力学性能高,可靠性好(重复性好,寿命稳定)等一系列优点。

因此,真空热处理受到国内外广泛的重视和普遍的应用。

并把真空热处理普及程度作为衡量一个国家热处理技术水平的重要标志。

真空热处理技术是近四十年以来热处理工艺发展的热点,也是当今先进制造技术的重要领域。

一、真空热处理工艺原理和真空热处理和加热特点1、工艺原理(1)金属在真空状态下的相变特点。

在与大气压只差0.1MPa范围内的真空下,固态相变热力学、动力学不产生什么变化。

在制订真空热处理工艺规程时,完全可以依据在常压下固态相变的原理。

完全可以参考常压下各种类型组织转变的数据。

(2)真空脱气作用,提高金属材料的物理性能和力学性能。

(3)真空脱脂作用。

(4)金属的蒸发:在真空状态下加热,工件表面元素会发生蒸发现象。

表一各种金属的蒸气压Ti 1249 1384 1546 1742 - 1721Zr 1660 1861 2001 2212 2549 1830Sn 922 1042 1189 1373 1609 232Pb 548 625 718 832 975 328V 1586 1726 1888 2079 2207 1697Nb 2355 2539 - - - 2415Ta 2599 2820 - - - 2996Bi 536 609 693 802 934 271Cr 992 1090 1205 1342 1504 1890Mo 2095 2290 2533 - - 2625Mn 791 873 980 1103 1251 1244Fe 1195 1330 1447 1602 1783 1535W 2767 3016 3309 - - 3410Ni 1257 1371 1510 1679 1884 1455Pt 1744 1904 2090 2313 2582 1774Au 1190 1316 1465 1646 1867 1063(5)表面净化作用,实现少无氧化和少无脱碳加热。

图一各种金属氧化物的分解压力金属的氧化反应是可逆的:Mo≒2M+2O 2O→O2↑取决于气氛中氧的分压和金属氧化物的分压的大小。

当氧分压大于金属氧化物的分压时,反应向左进行,金属表面产生氧化。

反之,如氧化物的分解压大于氧的分压,反应向右进行,其结果是氧化物分解。

亚氧化物理论和真空炉中碳元素存在,使炉内氧的分压低于金属氧化物的分压,使金属不会氧化。

表二真空度和相对杂质及相对露点关系真空度Pa 1.33×104 1.33×103 1.33×102 1.33×10 1.33 1.33×10-1 1.33×10-2 1.33×10-3托100 10 1 10-110-210-310-410-5相对杂质含量% 13.2 1.32 0.132 1.32×10-2 1.32×10-3 1.32×10-4 1.32×10-5 1.32×10-6 PPM(百万分比)1320 132 13.2 1.32 0.132 0.0132相对露点(℃)+11 -18 -40 -59 -74 -88 -101 (6图二为不同金属无氧化加热温度和真空度的关系曲线2、真空热处理的加热特点:两个显著特点:一是空载时炉子的升温速度快,二是工件的加热速度慢。

二、真空热处理工艺参数的确定1、真空度:表三各种材料在真空热处理时的真空度材料真空热处理时真空度Pa 合金工具钢、结构钢、轴承钢(淬火温度在900℃以下)1~10-1含Cr、Mn、Si等合金钢(在1000℃以上加热)10Pa(回填高纯氮)不锈钢(析出硬化型合金)、Fe、Ni基合金,钴基合金10-1~10-2钛合金10-2高速钢1000℃以上充666~13.3Pa N2Cu及其合金133~13.3Pa高合金钢回火 1.3~10-2(1)在900℃以前,先抽0.1Pa以上高真空,以利脱气。

(2)10-1Pa进行加热,相当于1PPM以上纯度惰性气体,一般黑色金属就不会氧化。

(3)充入惰性气体时,如充133Pa,(50%N2+50%H2)的氮氢混合气体,其效果比10-2~10-3Pa真空还好。

此时氧分压66.5Pa是安全的。

(4)真空度与钢表面光亮度有对应关系。

(5)一般10-3~133Pa真空范围内,真空度温差为±5℃,如气压上升,温度均匀性下降,所以充气压力应尽量可能低些。

2、加热和预热温度:表四预热温度参考表淬火加热温度(℃)预热温度(1)(℃)预热温度(2)(℃)预热温度(3)(℃)800~900 550-6001000-1100 550-600 800-8501200以上550-600 800-850 1000-10503、真空淬火加热时间图三真空加热时的特性曲线图四炉温和被加热工件表面与中心温度t总=t均+t保t均=a`×ht保为相变时间,t均为均热时间,a`为透热系数(分/mm),h为有效厚度(mm)。

表五a`透热系数的确定加热温度(℃)600 800 1000 1100~1200a`(分/mm) 1.6~2.2 0.8~1.0 0.3~0.5 0.2~0.4 预热情况600℃预热600、800℃预热600、800、1000℃预热注:没有预热,直接加热,a`应增大10~20%表六t保时间确定钢材碳素工具钢低合金钢高合金钢t保(分)5~10 10~20 20~40三、真空热处理的冷却方法1、气淬(1)各种冷却气体的性质表七各种冷却气体的性质(100℃时)气体密度(Kg/m3)普朗特数粘度系数(Kg.s/m3)热传导率(kcal/m.h.℃)热传导率比N20.887 0.70 2.5×10-60.0269 1Ar 1.305 0.69 2.764 0.0177 0.728He 0.172 0.72 2.31 0.143 1.366H20.0636 0.69 1.048 0.189 1.468图五氢、氦、氮、氩的相对冷却性能为保证工件表面不氧化,具有高的光亮度,对冷却气体N2纯度有一定要求。

表八氮气纯度标准表九热处理用氩气、氢气、氮气的行业标准②高纯氮、纯氮不适合用于沉淀硬化不锈钢,马氏体时效钢,高温合金、钛合金等真空热处理回充和冷却气之用。

③氢气不适用于高强度钢、钛合金、黄铜的热处理保护。

④液态氮不规定水的含量。

(2)提高气体冷却能力的方法牛顿公式:Q=k(t w-t f)·F(kcal/h)Q为传热量;t w为工件温度;t f为气体温度;F为工件表面积;k为对流传热系数。

K=(λ/d)·C(wdp/η)md为工件直径,C为因雷诺系数范围不同而异的常数,m为幂指数,一般0.62~0.805w为流速,p为密度的函数(亦可视为气压),λ为气体导热系数,η为粘滞系数。

从公式中可见,提高冷却气体的密度(压力)和流速可以成比例地加大对流传热效率。

①提高冷却气体压力。

②提高气体的流速。

图六气体压力和淬火速率间的关系曲线表十各种淬火介质对热传导系数的比较介质和淬火参数热导率(w/m2.k)盐浴 550℃350~450液态床400~500油 20~80℃不流动1000~1500油 20~80℃搅拌循环的1800~2200水 15~25℃3000~3500空气、无强力循环50~801000毫巴(1×105Pa)N2循环的100~1506×105Pa N2快速循环300~40010×105Pa N2快速循环400~5006×105Pa He 快速循环400~50010×105Pa He 快速循环550~65020×105Pa He 快速循环900~10006×105Pa H2快速循环450~60010×105Pa H2快速循环~75020×105Pa H2快速循环~130040×105Pa H2快速循环~2200 2、真空油淬(1)真空淬火油的条件。

(2)真空淬火油的主要技术指标表十一(a)国产真空淬火油质量指标真空油淬时注意的几个问题:①真空油淬压力填充纯N40kPa~67kPa。

2②淬火油量:工件:油重量 1:10~15,油池比油与工件体积之和大15~20%。

③油中不许有水分。

当达0.03%时,工件变暗;0.3%时,冷速明显变化。

④真空淬火油的调制。

⑤工件入油前应充分脱气。

⑥油温在40~80℃使用。

⑦油应有搅拌。

静止油冷却强度为0.25~0.30;激烈搅拌油冷却强度为0.8~1.1。

⑧真空油淬时的高温瞬时渗碳现象。

3、为减小工件变形采用的分级冷却。

点以上→风冷。

①油冷却到MS②延时油淬,先预冷30~70秒→(1090℃)入油。

③风冷至550℃→在油中淬火。

④气体分级淬火,气冷到马氏体转变点以上→停风扇→表面温度均匀后再开风扇快冷。

⑤工件在硝盐浴中等温淬火。

4、真空水淬。

5、真空硝盐淬火。

6、炉冷或控速冷却。

四、真空退火、真空淬火、真空回火及常用金属材料的真空淬火、回火工艺规范。

1、真空退火目的:获得洁净光亮的表面,省去或减少加工工序;使金属材料软化,消除内应力和改变结构,提高材料性能。

(1)铜及其合金表十三青铜真空热处理参数表十四紫铜和黄铜真空热处理参数表十五铍青铜时效工艺参数材料牌号时效温度(℃)真空度(Pa)时间(小时)QBe2 QBe2.5 3002853201~10-23~53~42(2)金属和合金的除气处理。