环氧增韧

环氧树脂E51改性增韧研究

环氧树脂E51改性增韧研究以雙酚改性环氧树脂E51(EP),达到改性增韧的目的。

进行了一系列实验,对比了用单一环氧树脂、混合树脂与自制混合胺,在相同和不同环氧当量下所得固化物的粘结强度、韧性和硬度。

实验表明,混合树脂固化产物硬度96.6HSD,拉伸强度16.053MP,断裂拉力5114.97N,变形量5.63mm,韧性增加16%。

标签:环氧树脂;增韧;韧性;硬度;粘结强度0 引言E51型环氧树脂粘度低,环氧值高,固化效果,不足之处在于脆性大,韧性低;E20和E12型环氧树脂粘结度高,韧性好的优点,不足之处在于硬度低。

把三种环氧树脂按比例混合,新得到的混合树脂既有E51树脂活性高,固化效果好及高硬度的特点,又有E20和E12中长分子链韧性好的优点,与自制混胺固化后,提高固化物性能,克服了使用单一环氧树脂固化后综合性能差的弊端。

1 实验部分(1)主要试剂。

环氧树脂E12、E20、E51,聚醚胺、聚醚二胺、固化剂促进剂,江苏三木化工;二甲苯,上海泰正化工有限公司;正丁醇,扬州市华香化工有限公司。

(2)主要仪器。

环氧树脂高速分散机,上海机电设备有限公司;电子秤,上海信衡电子有限公司,深圳盛美仪器有限公司;UTM4000系列微机控制电子万能试验机;热重差热分析仪EXSTAR6300,精工盈司电子科技(上海)有限公司。

(3)实验测试。

1)配制溶剂:在二甲苯中加入正丁醇,搅拌均匀。

2)配制树脂:按比例在溶剂中加入环氧树脂E12、E20,高速搅拌二十分钟,待树脂溶解后加入环氧树脂E51,高速搅拌混合均匀,按三种环氧树脂的不同比例制作4种混合液,编号为树脂A、B、C、D。

配制三种单一环氧树脂的溶液。

3)样品测试:以环氧当量:胺当量=1:0.6、1:0.7、1:0.8、1:0.9分别将树脂与固化剂混合,在室温下实干后,涂抹于马口铁片上进行弯折观察,粘结20mm圆柱用拉力试验机进行测试,用邵氏硬度计进行硬度测量,用差热分析仪进行差热分析。

关于环氧树脂胶黏剂增韧改性的分析

关于环氧树脂胶黏剂增韧改性的分析[摘要]环氧树脂胶黏剂,它属于固化剂、基体树脂、溶剂、增韧剂、增塑剂、填料等各种组分经由化学及物理混合多种方法,所形成有着良好功能性、黏结性,在工程领域当中所需用到的黏胶剂。

那么,为更进一步了解此类黏胶剂的增韧改性具体方法及其情况,鉴于此,本文主要探讨环氧树脂胶黏剂自身增韧改性情况,仅供业内相关人士参考。

[关键词]胶黏剂;环氧树脂;增韧改性前言:因环氧树脂胶黏剂,它和其余胶黏剂所具备优势特点较为不同,故其现阶段在众多行业领域当中实现较为广泛的应用。

但因其呈较大脆性及较弱韧性,因而,对环氧树脂胶黏剂自身增韧改性情况开展综合分析较为必要。

1、简述环氧胶内部成分及其增韧改性基本机理情况1.1在主要成分层面针对环氧胶内部成分,通常以基体树脂、固化剂、增塑剂及增韧剂、溶剂为主。

针对基体树脂层面,现阶段以纯环氧树脂及改性之后的环氧树脂为主。

环氧树脂,其自身黏结强度及抗压性、黏结性及力学性能相对较好,但韧性弱;针对固化剂,其属于环氧胶内部重要成分。

生产过程当中,通常需结合生产条件及其性能指标等,合理选定固化剂;针对增塑剂即增韧剂,其主要是因基体树脂与固化剂相互间经化学反应之后所形成一种固化物,呈现出较脆质地、较差韧性及其抗冲强度。

故生产过程当中需要向着固化物内部添加一定量的增塑剂及增韧剂等,确保其韧性及耐冲性能可得到增强;针对溶剂层面,其属于聚合物的反应介质。

实际应用当中,可以与具体需求结合予以合理选用。

1.2在基本机理层面一是,针对分散相撕裂及塑性拉伸基本机理层面。

此项理论观点,即外部力作用至改性树脂之后,使得裂纹形成,且处于环氧树脂内部持续增长情况下,橡胶会以颗粒形式渗入裂纹内部,连接好裂纹两端位置。

外力持续增强情况下,橡胶颗粒将部分能量吸收,其自身会被逐渐拉长或撕裂,对环氧树脂后期被撕裂整个进度可起到减缓作用,环氧树脂则更具韧性[1];二是,针对微裂纹的钝化增韧基本机理层面。

环氧树脂增韧剂CYH277S的性能与应用

表2中数据表明,以CYH-277-S对环氧树脂进行活性稀释、增韧,不仅可以降低成本,而且提高 涂膜的附着力和韧性,改善综合性能。

2.6 CYH一277-S在无溶剂建筑结构胶中的应用 对胶粘剂进行胶体性能及粘结能力测试,与《混凝十结构加固设计规范》GB50367-2006标准比较,

采用C1fH一277一S作为增韧剂稀释剂配制的无溶剂建筑结构胶达到相关要求,具体如表3所示。 表3粘钢灌注胶的粘接性能

图2不同古晕的CYH一277一S与E一51混合浒液照片(a:towt%b:20*t% 从以上囤中我们可以看出增韧剂CYH-277一S与环氧树脂混合捏均匀.没有看到明显的蹲相.相律性 报好,混合物经30∞转/分高速离心30分钟后未出现分层。 2 3 CYH-277_s与同化剂的相挥性

(c)

(d)

图3不同冉鼍的CYH一277一S与固化荆混合溶液照片(c:2嘶t%.d:40wt¥

将环氧树脂与一定晕cn}277_s充分混合,加^配合景的同化剂,充分混合,按照GB/T1727—192 巾r喷滁法制备样板,室温周化7天后进行筹项性能测试。

将环氟树脂与。定量CYH 277 S充分混合,加入配合量的固化剂,充分混合,置^模具巾,室温同 化7天后进彳]:各项性能测试。

将环氧树脂、cY}【一277 S、填料、助剂按照J定比例混合,充分研磨得到无溶剂建筑结构胶甲组分, 待用。将无浒剂建筑结构胶甲组分与同化剂按照定比例混合制样.充分固化后根据相关杯准进},测试。

从以上图,1哦们可虬看出增韧剂cYH_277{与同化剂混合很均匀.没有看到明显的两相,相容性报

好,混合物经3000转/分高速离心30分钟后来出现分层。

2 4降枯性能

图4增韧剂CYH·277-S的用罱对枯度的影响

环氧树脂胶粘剂增韧改性的研究

环氧树脂胶粘剂增韧改性的研究一、本文概述Overview of this article环氧树脂胶粘剂是一种广泛应用于工业生产和日常生活中的重要材料,因其优异的机械性能、良好的化学稳定性和较强的粘附力而备受关注。

然而,随着科技的发展和应用领域的不断拓展,传统的环氧树脂胶粘剂在某些特定场合下已无法满足使用需求,尤其是在需要更高柔韧性和抗冲击性的场合。

因此,对环氧树脂胶粘剂进行增韧改性研究具有重要的现实意义和应用价值。

Epoxy resin adhesive is an important material widely used in industrial production and daily life, which has attracted attention due to its excellent mechanical properties, good chemical stability, and strong adhesion. However, with the development of technology and the continuous expansion of application fields, traditional epoxy resin adhesives can no longer meet the usage needs in certain specific situations, especially in situations where higher flexibility and impact resistance are required. Therefore, studying the tougheningmodification of epoxy resin adhesives has important practical significance and application value.本文旨在探讨环氧树脂胶粘剂的增韧改性方法,以提高其柔韧性和抗冲击性。

环氧树脂的改性与增韧研究

环氧树脂的改性与增韧研究引言环氧树脂是一种重要的聚合物材料,具有优异的力学性能和化学稳定性,在工业领域中广泛应用。

然而,传统的环氧树脂存在一些固有的缺点,如脆性、易开裂和低冲击韧性等。

为了提高环氧树脂的性能,研究人员不断努力开展改性与增韧研究,以满足不同领域对材料性能的需求。

一、环氧树脂的改性方法1. 添加剂改性添加剂是改善环氧树脂性能的常见方法之一。

通过添加不同类型的添加剂,如填料、增塑剂和稀释剂等,可以调整环氧树脂的硬度、抗冲击性和粘附性等性能。

填料的加入可以增加环氧树脂的强度和硬度,同时降低成本。

增塑剂的加入可以提高环氧树脂的柔韧性和延展性,改善其加工性能。

稀释剂的加入可以调节环氧树脂的粘度,降低粘度有利于涂层的施工。

2. 聚合物改性聚合物改性是另一种常见的环氧树脂改性方法。

将其他聚合物与环氧树脂共混,可以改变其力学性能和热性能。

常用的聚合物改性剂包括丙烯酸酯、苯乙烯和聚酰胺等。

通过共混聚合,可以在环氧树脂中引入新的相,从而改善其力学性能和耐热性。

此外,聚氨酯改性剂也常用于环氧树脂的改性,可以提高其抗冲击性和抗裂性。

二、环氧树脂的增韧方法1. 纤维增韧纤维增韧是一种常用的增韧方法,主要通过引入纤维增强相来增加环氧树脂的韧性。

常用的纤维增韧剂包括玻璃纤维、碳纤维和芳纶纤维等。

这些纤维增韧剂具有高强度和高模量的特点,可以增加环氧树脂的拉伸强度和韧性。

此外,纤维增韧还能提高环氧树脂的热稳定性和抗老化性能。

2. 橡胶增韧橡胶增韧是另一种常见的增韧方法,通过在环氧树脂中引入橡胶颗粒,可以提高其冲击韧性和拉伸韧性。

常用的橡胶增韧剂包括丁苯橡胶、丙烯酸酯橡胶和乙烯-丙烯橡胶等。

橡胶颗粒能吸收冲击能量,从而有效阻止环氧树脂的开裂和断裂。

此外,橡胶增韧还能提高环氧树脂的耐热性和耐溶剂性。

三、环氧树脂的改性与增韧研究进展随着科学技术的不断发展,环氧树脂的改性与增韧研究取得了显著的进展。

一方面,研究人员通过改变添加剂的类型和含量,实现了对环氧树脂性能的精确调控。

环氧树脂的增强增韧

李健民:环氧树脂的增强增韧第29卷第12期粘接 Adhesi on i n Ch i na环氧树脂的增强增韧李健民 编译中图分类号:TQ 433.4+37 文献标识码:B文章编号:1001-5922(2008)12-0050-031 前言环氧树脂(EP)问世60年以来以其优异性能至今保持着高性能高分子材料的地位。

但是与热塑性树脂相比,环氧树脂最大缺点是其脆性。

所以对EP 的增韧研究由来已久,改性方法也多种多样,如用液态弹性体增韧;用交联的橡胶粒子增韧;用有机弹性体 无机填料复合改性;用核/壳型橡胶粒子改性;用热塑性工程合金塑料改性等。

最近又出现了介晶体(m esogen ic)为主链的EP ,由于其网络链的取向而使自身增韧,介晶型环氧结构如式(1)。

(1)本文介绍EP 增强增韧的方法、机理,及新近取得的进展。

2 EP 通过弹性体增强增韧2.1 CTBN 增韧EP 中加入弹性体增韧的同时,为防止其耐热性降低,应使弹性体在EP 中是呈亚微米粒子分布。

A F YEE 等人研究过用CTB N 改性EP 的机理。

认为:1)在裂缝附近,橡胶相由于应力集中而向着裂纹的前端膨胀并引起空穴化;2)与膨胀的CTBN 橡胶相连接的EP 基体发生剪切变形;3)EP 基体相的交联密度越低,CTBN 改性效果越好;4)在断裂面周边可观察到空穴化及剪切变形,从而可证明韧性得以提高。

此结果说明,增韧的原因不仅靠橡胶分散相而且靠EP 相的剪切变形。

2.2 中空粒子增韧由于增韧机理是因EP 基体的变形,不难想象,就不一定非要弹性体不可。

Baghere 和Ke ifer 等人,通过在EP 体系中引入微细的中空粒子增韧,加入了这种中空粒子的EP 破坏韧性与粒子间基体的厚度间的关系见图1。

引入中空粒子的EP 与加入弹性体的EP 破坏韧性值基本相同,两者的破坏断面的形态也基本相同。

这一结果表明,EP 的增强增韧不一定非加弹性体不可,假若能把EP 基体横向的约束解除,也是能够增强增韧的。

环氧树脂增韧途径与机理

环氧树脂增韧途径与机理环氧树脂(EP)是一种热固性树脂,因其具有优异的粘结性、机械强度、电绝缘性等特性,而广泛应用于电子材料的浇注、封装以及涂料、胶粘剂、复合材料基体等方面。

由于纯环氧树脂具有高的交联结构,因而存在质脆、耐疲劳性、耐热性、抗冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定限制。

因此对环氧树脂的共聚共混改性一直是国内外研究的热门课题。

一、序言目前环氧树脂增韧途径,据中国环氧树脂行业协会专家介绍,主要有以下几种:用弹性体、热塑性树脂或刚性颗粒等第二相来增韧改性;用热塑性树脂连续地爨穿于热固性树脂中形成互穿网络米增韧改性;通过改变交联网络的化学结构以提高网链分子的活动能力来增韧;控制分子交联状态的不均匀性形成有利于塑性变形的非均匀结构来实现增韧。

近年来国内外学者致力于研究一些新的改性方法,如用耐热的热塑性工程塑料和环氧树脂共混;使弹性体和环氧树脂形成互穿网络聚合物(IPN)体系;用热致液晶聚合物对环氧树脂增韧改性;用刚性高分子原位聚合增韧环氧树脂等。

这些方法既可使环氧捌脂的韧性得到提高,同时又使其耐热性、模量不降低,甚至还略有升高。

随着电气、电子材料及其复合材料的飞速发展,环氧树脂正由通用型产品向着高功能性、高附加值产品系列的方向转化。

中国环氧树脂行业协会专家表示,这种发展趋势使得对其增韧机理的研究H益深入,增韧机理的研究对于寻找新的增韧方法提供了理论依据,因此可以预测新的增韧方法及增韧剂将会不断出现。

采用热塑性树脂改性环氧树脂,其研究始于20世纪80年代。

使用较多的有聚醚砜(PES)、聚砜(PSF)、聚醚酰亚胺(PEI)、聚醚醚酮(PEEK)等热塑性工程塑料,人们发现它们对环氧树脂的改性效果显著。

据中国环氧树脂行业协会专家介绍,这些热塑性树脂不仪具有较好的韧性,而且模量和耐热性较高,作为增韧剂加入到环氧树脂中同样能形成颗粒分散相,它们的加入使环氧树脂的韧性得到提高,而且不影响环氧固化物的模量和耐热性。

环氧树脂增韧改性技术的研究进展

3 刚性纳 米粒 子增韧 环氧树 脂 利用 化 学 、物 理 方法 ,在 环氧 树脂 中引人 细

有 比原来 较好 的拉 伸 强度 : 同时体 系形成 刚 柔相

问、密 度较 高的 网络 ,提高 了冲击 强度 。 张 宏 元 等 l合 成 了 一 种 侧 链 型 液 晶聚 合 物 5 】

树 脂粘接 性 强度 高 ,电绝缘 性优 良,机械 强度 高, 收缩 率低 ,尺 寸稳定 ,耐化 学试 剂 以及 加 工性 良

好 。总之环 氧树 脂 具有优 良的综 合性 能 ,因而 在

中,而 导致材料 模量 和玻璃 化温 度 的下 降。

武渊 博等 【 用端 环氧 基丁腈 橡胶 ( T N) 1 1 采 EB 对环 氧 树脂 进行 增韧 ,研 究 了增 韧环氧 树 脂浇注

有 序 、深度 分 子交 联 的聚合 物 网络 ,它 融合 了液 晶有序 与 网络 交联 的优 点 ,具有 更高 的力 学性 能 和 耐热 性 。 L P增韧 环氧树 脂 是通过 原位复 合 的 TC 方法 来 实施 的 , 其机 理可概括 为银 纹一 剪切带 的银

但液氮 温度 下可 使冲 击韧性 增加 5%。液 氮温 度 9

析 ( C)和 偏光 显微镜 ( O )对聚合 物 结构 DS PM 和液 晶性 能进行 表 征 ,探 讨其 对环 氧 树脂共 混 物 力学 性 能的影 响 , 并分 析共混 物 的微 相分 离结 构 。 结果 表 明, T 1 固化剂 时 , L P对环 氧树脂 用 3作 SC

有较 好 的增 强增 韧效 果 ,在 强度和 玻璃 化温 度不 降低 的情 况 下 ,断裂伸 长 度 比未 改性 固化物 最大 提高 26倍 ,但用 三 乙醇胺作 固化 剂 时,S C . L P对

环氧树脂类增韧剂种类

环氧树脂类增韧剂种类环氧树脂是一种重要的工程塑料,具有优异的物理机械性能、耐化学腐蚀性能和电气绝缘性能等特点。

然而,环氧树脂的脆性使其在一些应用中存在一定局限性。

为了改善环氧树脂的韧性,常常需要添加一些增韧剂。

增韧剂能够在环氧树脂中形成一种柔性的、弹性的相,从而增加其韧性和强度。

根据不同的增韧机制,环氧树脂的增韧剂可以分为以下几类。

1.弹性体类增韧剂弹性体类增韧剂是环氧树脂增韧剂的主要种类之一、弹性体类增韧剂通常由聚丁二烯橡胶、乙烯-丙烯橡胶、聚氨酯等材料制成。

这些增韧剂在环氧树脂中形成弹性相,能够有效地吸收冲击能量,并且在破裂时能够形成均匀细小的韧性断裂。

弹性体类增韧剂能够显著提高环氧树脂的韧性和耐冲击性能。

常见的弹性体类增韧剂包括丁苯橡胶、硅橡胶、聚脲醚弹性体等。

2.高分子树脂类增韧剂高分子树脂类增韧剂是一种常见的环氧树脂增韧剂。

这类增韧剂通常由硬而脆的树脂制成,如聚碳酸酯、聚酰亚胺等。

高分子树脂类增韧剂在环氧树脂中形成一种形状复杂的相,能够起到承载应力、分散裂纹、阻碍裂纹扩展等作用,从而提高材料的韧性。

高分子树脂类增韧剂的常见型号有聚碳酸酯(PCT)、聚酰亚胺(PI)、聚苯醚(PES)等。

3.纳米颗粒类增韧剂纳米颗粒类增韧剂是一种比较新型的环氧树脂增韧剂。

这类增韧剂通常是由纳米级颗粒制成,如纳米硅粉、纳米黄金、纳米银等。

纳米颗粒类增韧剂具有较高的比表面积和良好的增韧效果。

纳米颗粒类增韧剂在环氧树脂中能够形成一种大量分散的强化相,能够有效地嵌入环氧树脂中的各向异性相,在裂纹尖端形成桥梁效应,从而提高材料的韧性和强度。

4.其他增韧剂除了上述几种主要的增韧剂外,还有一些其他类型的增韧剂,如微胶囊增韧剂、纤维增韧剂、共混增韧剂等。

微胶囊增韧剂是通过包覆一层核-壳结构的微胶囊,在环氧树脂中形成一种多孔结构,能够接受外部应力并释放被壳包围的物质,从而提高材料的韧性。

纤维增韧剂是通过添加纤维增强材料,如碳纤维、玻璃纤维等,来增加环氧树脂的韧性。

环氧树脂建筑结构胶粘剂的增韧机理

环氧树脂建筑结构胶粘剂的增韧机理张炜刘宇星赵世琦摘要简述了环氧树脂建筑结构胶增韧的必要性;环氧树脂增韧与传统的增柔之间的区别,环氧树脂增韧的结构特征;综述了环氧树脂增韧的历史及现状,并对不同弹性体增韧方法的特点进行了评述;通过具体实例论述了胶粘剂本体韧性的提高与粘接强度的提高的对应关系,举例介绍了在建筑结构胶中广泛使用的典型环氧树脂/胺类固化剂体系的增韧方法,并简要说明了使用原位分相型增韧技术时的注意事项。

关键词 环氧树脂;建筑结构胶;增韧;原位分相一、建筑结构胶增韧的必要性许多双酚A型环氧树脂/胺类固化剂组成的配方体系可以在室温条件下固化,因而被广泛用做建筑结构胶粘剂的基料。

但是目前的建筑工程对建筑结构胶粘剂提出了越来越高的性能要求,不仅希望结构胶具有更高的粘接强度(拉伸剪切强度、正拉强度),更好的耐低温、耐疲劳性能,而且不能使结构胶的耐热性、抗压强度等下降过多。

通常双酚A型环氧树脂固化物质地硬脆,耐开裂和冲击性能较差,如果仅在环氧树脂、固化剂种类、配比方面进行调配是难于满足以上要求的。

采用环氧树脂增韧技术,将环氧树脂均相固化物转变为具有多相结构的环氧树脂合金,是当前制备高性能建筑结构胶粘剂的极为有力的技术手段,受到了广泛的重视。

二、环氧树脂的增韧提到增加韧性,往往令人想到向树脂中加邻苯二甲酸二丁酯或邻苯二甲酸二辛酯等非活性的增塑剂,它们与树脂间没有任何化学键相连接,存在于树脂交联网络中,在分子链段相互运动之中起某种“润滑”作用,因而使树脂固化物柔化,而且增塑剂有可能会随时间慢慢迁移到树脂固化物的表面。

此外,使用一些具有柔性分子链的固化剂如长链脂肪族胺类、柔性环氧树脂如聚丙二醇二缩水甘油醚等,它们能够通过反应连接到交联网络之中,从而增加交联网链的柔性,这一类物质不会象二丁酯、二辛酯那样有迁移析出到固化物表面的可能。

这些物质都是使材料整体的分子结构柔性化,而且柔化后的树脂仍然是均相体系,胶粘剂增加了柔性粘接强度虽有了某种程度的提高,但耐热性例如热变形温度HDT或玻璃化转变温度T g往往下降几十度,所以也就大大降低了高温下的性能。

环氧树脂增韧

普通环氧树脂在固化后交联密度会变高,呈三维网状结构,存在内应力大、质脆、耐疲劳性、耐热性、冲击性能差等不足,加之表面能高,在很大程度上限制了它在某些高技术领域的应用,但在更多领域有需要用到环氧树脂,因此进行环氧树脂增韧,这也是一个重要的研究课题。

关于一些具体的环氧树脂增韧研究问题,络合高新材料(上海)有限公司为大家带来解答,希望能帮到大家。

目前,环氧树脂增韧的方法主要有以下几种:1、用弹性体、热塑性树脂或刚性颗粒等第二相来增韧改性;2、用热塑性树脂连续地爨穿于热固性树脂中形成互传网络来增韧改性;3、通过改变简练网络的化学结构以提高网链分子的活动能力来增韧;4、控制分子交联状态的不均匀性形成有利于塑性变形的非均匀结构来实现增韧。

弹性体增韧环氧树脂由丁腈橡胶、聚氨酯弹性体、有机硅弹性体、聚丙烯酸酯弹性体等改性环氧树脂制得。

端羧基液体丁腈橡胶(CTBN)增韧环氧树脂开发最早、效果最好,其中预反应法最优。

先将CTBN与催化剂(三苯基膦等)反应生成羧酸盐,然后快速与环氧树脂反应(环氧树脂与CFBN的摩尔比为8~10),形成橡胶含量约55%的预聚体,再以同种或不同品种的环氧树脂稀释得到所需浓度和储存稳定的增韧环氧树脂。

获得最佳增韧效果的CTBN含量为12%~18 %。

除了CTBN之外,还可用端羟基、端氨基、端乙烯基丁腈橡胶增韧环氧树脂。

聚氨酯弹性体增韧环氧树脂有端氨基液体橡胶、端羟基聚氨酯预聚体、封闭异氰酸酯及聚氨酯/环氧树脂接枝共聚等改性环氧树脂。

目前多以聚氨酯和环氧树脂形成半互穿网络(SIPN)和互穿网络(IPN)聚合物,使聚氨酯的高弹性与环氧树脂的良好耐热性和粘接性融为一体,获得优异的增韧效果。

聚丙烯酸酯弹性体增韧环氧树脂是通过引入核一壳粒子,而使体系的冲击强度明显提高,达到增韧效果。

有机硅弹性体增韧环氧树脂是采用硅氧烷与甲基丙烯酸甲酯接杖共聚物引入与环氧树脂相容性好的链段。

还可将羟基封端的聚硅钒烷低聚物作为改性剂,以甲苯二异氰酸酯扩链合成IPN结构的仃机硅一环氧树脂复合体系,而使有机硅弹性体与环氧树脂相容,令其韧性显著提高。

浅谈环氧树脂的增韧改性

浅谈环氧树脂的增韧改性摘要: 综述了环氧树脂的增韧改性技术,着重讨论了橡胶弹性体、热塑性树脂增韧环氧树脂的增韧机理和发展现状,并简要介绍了热致液晶聚合物、柔性链段固化剂和互穿网络结构等环氧树脂增韧改性新技术。

关键词: 环氧树脂; 增韧; 改性环氧树脂是由具有环氧基的化合物与多元羟基化合物(双酚A、多元醇、多元酸、多元胺) 进行缩聚反应而制得的产品。

环氧树脂具有高强度和优良的粘接性能,可用作涂料、电绝缘材料、增强材料和胶粘剂等。

但因其固化物质脆,耐开裂性能、抗冲击性能较低,而且耐热性差,使其应用受到了一定的限制。

为此国内外学者对环氧树脂进行了大量的改性研究工作,以改善环氧树脂的韧性。

目前环氧树脂的增韧研究已取得了显著的成果,其增韧途径主要有三种: ①在环氧基体中加入橡胶弹性体、热塑性树脂或液晶聚合物等分散相来增韧。

②用热固性树脂连续贯穿于环氧树脂网络中形成互穿、半互穿网络结构来增韧。

③用含有“柔性链段”的固化剂固化环氧,在交联网络中引入柔性链段,提高网链分子的柔顺性,达到增韧的目的。

1 橡胶弹性体增韧环氧树脂橡胶弹性体通过其活性端基(如羧基、羟基、氨基) 与环氧树脂中的活性基团(如环氧基、羟基等)反应形成嵌段;正确控制反应性橡胶在环氧树脂体系中的相分离过程是增韧成功的关键。

自Mc Garry发现端羧基丁腈橡胶(CTBN) 能使环氧树脂显著提高断裂韧性后的几十年间,人们在这一领域进行了大量的研究。

据文献报道,已经研究过的或应用的对环氧树脂增韧改性的橡胶有端羧基聚醚、聚氨酯液体橡胶、聚硫橡胶、含氟弹性体、氯丁橡胶、丁腈橡胶、丙烯酸丁酯橡胶等。

通过调节橡胶和环氧树脂的溶解度参数,控制凝胶化过程中相分离形成的海岛结构,以分散相存在的橡胶粒子中止裂纹、分枝裂纹、诱导剪切变形,从而提高环氧树脂的断裂韧性。

目前用液体橡胶增韧环氧树脂的研究有两种趋势。

一种是继续采用CTBN 增韧环氧树脂体系,重点放在增韧机理的深入探讨;另一种是采用其它的合适的液体橡胶,如硅橡胶、聚丁二烯橡胶等。

对环氧树脂增韧改性方法的研究

对环氧树脂增韧改性方法的研究X吴庆娜(黑龙江中盟化工有限公司,黑龙江安达 151400) 摘 要:介绍了环氧树脂增韧改性的一些新方法,包括热塑性树脂增韧、互穿网络增韧、热致性液晶增韧、原位聚合增韧、核壳结构聚合物增韧等,并对其中的增韧机理作了简浅的总结分析。

关键词:环氧树脂;增韧;改性 中图分类号:T E38 文献标识码:A 文章编号:1006—7981(2012)08—0008—01 环氧树脂(EP)是一种热固性树脂,因具有优异的粘接性、机械强度、电绝缘性等特性,而广泛应用于电子材料的浇注、封装以及涂料、胶粘剂、复合材料基体等方面。

由于纯环氧树脂具有高的交联结构,因而存在质脆,耐疲劳性、耐热性、抗冲击韧性差等缺点,难以满足工程技术的要求,使其应用受到一定限制,因此对环氧树脂的改性工作一直是各方研究的热门课题。

1 热塑性树脂增韧环氧树脂采用热塑性树脂改性环氧树脂,其研究始于80年代。

使用较多的有聚砜醚(PES)、聚砜(P SF)、聚酰亚胺醚(PEI)、聚酮醚(PEK)、聚苯醚(P PO)等热塑性工程塑料,人们发现它们对环氧树脂的改性效果显著。

这些热塑性树脂不仅具有较好的韧性,而且模量和耐热性较高,作为增韧剂加入到环氧树脂中同样能形成颗粒分散相,它们的加入使环氧树脂的韧性得到提高,而且不影响环氧固化物的模量和耐热性。

热塑性树脂增韧环氧树脂的机理和橡胶增韧环氧树脂的机理没有实质性差别,一般仍可用孔洞剪切屈服理论或颗粒撕裂吸收能量理论。

但是,热塑性树脂增韧环氧树脂时,基体对增韧效果影响较小,而分散相热塑性树脂颗粒对增韧的贡献起着主导作用。

2 使环氧树脂形成互穿网络聚合物(IP N)国内外对环氧树脂的互穿网络聚合物体系进行了大量的研究,其中包括:环氧树脂-丙烯酸酯体系、环氧树脂-聚氨酯体系、环氧树脂-酚醛树脂体系和环氧树脂-聚苯硫醚体系等,增韧效果满意。

主要表现在环氧树脂增韧后,不但抗冲击强度提高,而且抗拉强度不降低或略有提高,这是一般增韧技术无法做到的。

环氧树脂增韧研究进展

—

随着 电子 、 电气材料 、 现 代航空航天材 料和复合材 料 的飞速发 展 , 以及现代科 学技术发展 的需要 , 对环氧

l

树脂的综合性能的要求也越来越高。但环氧树脂本身

存在质脆的缺点 , 不能满足这些 领域 以及某些尖端高技

建 键

术领域的要求, 使用受到限制。 针对环氧树脂固化物韧 性差、 脆性大的缺点, 材料学者及科研人员对其改性和

环氧树脂和粒子填充环氧树脂的改性作用 , 加入 5 %左

右的 P N M,环 氧树脂 拉伸强 度从纯 环氧树脂 的 5 0 . 9 1 M P a 和粒子填 充 ( 3 0 %) 环氧树脂 的 6 9 . 2 1 M P a , 分 别提

高到 9 4 . 2 5 M P a 和9 1 . 8 5 M P a ; 断裂韧性 从纯环 氧树脂

尊§

于它是一种非定型的液体预聚体 ,故在固化剂的作用

下, 聚合物分子会 发生主链增长 和交 联 , 形成三维交联

网络结构, 赋予材料橡胶弹性。 人们对于这种橡胶微粒 分散在脆性连续相( 环氧树脂母体) 体系的力学行为进

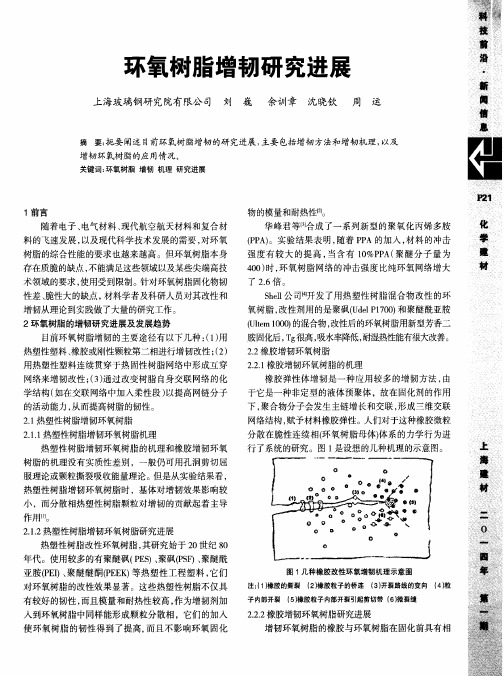

行 了系统 的研究 。图 1 是设想 的几种机理 的示意图 。

服理论或颗粒撕裂 吸收能量理论 。 但 是从实 验结果看 , 热塑性树脂增 韧环氧树脂 时 ,基体对增韧 效果影响较 小 ,而分散相 热塑性树脂颗 粒对增韧 的贡献起着主导 作用【 ” 。

( 5) 橡胶粒子内部开裂引起剪切带 ( 6) 微裂缝

2 . 2 . 2 橡胶增韧环氧树脂研究进展

增韧环氧树脂的橡胶与环氧树脂在固化前具有相

科 技

上 海 建 材

前

沿

容性 , 并且分 散性好 , 环氧 树脂 固化 时 , 橡 胶能够顺 利 析 出, 呈两相结构。这些弹性体通常具有 可以与环氧树 脂 中的环氧基 反应形 成嵌段 的活性端基 。这种增韧方 法 又以端羧基丁腈橡胶 ( C T B N) 增韧 方法较 为广泛 , 理

阳离子固化环氧增韧剂

阳离子固化环氧增韧剂全文共四篇示例,供读者参考第一篇示例:阳离子固化环氧增韧剂是一种能够有效提高环氧树脂韧性的材料。

它通过在环氧树脂中引入阳离子基团,形成阳离子相互作用,从而提高了环氧树脂的柔韧性和抗冲击性能。

与传统的增韧剂相比,阳离子固化环氧增韧剂具有更好的增韧效果和更广泛的应用领域。

一般来说,阳离子固化环氧增韧剂主要有两种类型:一种是基于聚芳醚酮的阳离子固化环氧增韧剂,另一种是基于胺基化合物的阳离子固化环氧增韧剂。

这两种类型的阳离子固化环氧增韧剂在提高环氧树脂韧性方面都有良好的效果,但具体使用哪种取决于不同的应用场景和要求。

在实际应用中,阳离子固化环氧增韧剂主要用于制备高性能复合材料、结构胶和粘接剂等工程材料。

通过合理选择增韧剂种类和使用方法,可以有效改善环氧树脂的性能,满足不同工程领域对材料性能的要求。

除了提高环氧树脂韧性外,阳离子固化环氧增韧剂还具有一些其他优点。

它们可以提高环氧树脂的耐热性、耐候性和化学稳定性,使其在恶劣环境下仍然能够保持良好的性能。

阳离子固化环氧增韧剂还可以提高环氧树脂的加工性能,减少生产过程中的能耗和成本,具有较好的经济效益。

阳离子固化环氧增韧剂是一种具有广阔应用前景的新型增韧剂。

它不仅可以提高环氧树脂的韧性,还可以改善其其他性能,满足不同工程领域对材料性能的要求。

未来,随着科技的不断发展和应用需求的不断增加,阳离子固化环氧增韧剂必将在更多领域展现出其优越性能,为工程材料领域的发展注入新的活力。

第二篇示例:阳离子固化环氧增韧剂是一种常用的环氧树脂增韧材料,它可以有效提高环氧树脂的韧性和耐冲击性,使其在使用过程中更加耐磨耐用。

本文将对阳离子固化环氧增韧剂的相关知识进行介绍,并探讨其在工业生产中的应用。

一、阳离子固化环氧增韧剂的原理阳离子固化环氧增韧剂是一种基于阳离子交联技术的增韧剂,其原理是通过阳离子交联剂与环氧树脂中的基团发生化学反应,使得环氧树脂分子之间形成交联结构,从而提高环氧树脂的强度和韧性。

环氧树脂的增韧改性研究进展

1环 氧树 脂 的 增 韧方 法 .

张 凯 等 利 用 聚 丙 烯 酸 丁 醋 / 甲 基 丙烯 酸 甲 酯 核 壳 型 粒 子 增 韧 聚 E , 究表 明: 用量为 E P研 当 P用 量 2 %时 , 冲击 强 度 有 明 显 提 高 。 抗

科技信息

0职校论坛0

S INC CE E&T C O O YI F R TO E HN L G O MA I N N

20 0 9年

ห้องสมุดไป่ตู้第3 5期

环氧树脂的增韧改性研究进展

陈 晓 松 刘 日鑫 ( 常州 工程职 业技术 学院 江苏 常 州

【 摘

23 6 1 1 4)

要 】 文 总 结 对 比 了 国 内 外有 关环 氧 树 脂 的 各 种 增 韧 技 术 的 增 韧 机 理 、 究 发 展 现 状 及 优 缺 点 , 对 环 氧 树 脂 增 韧 技 术 的 发展 趋 势 本 研 并

与 其 它 增 韧 方法 相 比 , 壳 增 韧 可 控 性 强 , 过 控 制 粒 子 尺 寸 及 核 通 11 胶 增 韧 .橡 P可 8 】 。 橡胶类弹性体增韧 E P是 较 早 开 始 的 环 氧 树 脂 增 韧 方 法 , 增 韧 改 变 核 壳 聚 合 物 组成 来 改 性 E , 以 获 得 显 著 的增 韧 效 果【 其 15刚 性 粒 子增 韧 . 机理 主要 是 “ 纹一 锚 ” 银 钉 机理 和 “ 纹 一 切 带 ” 理 。 韧效 果 不 仅 取 银 剪 机 增 刚 性 粒 子在 塑 性 变 形 时 , 伸 应 力 能有 效 地 抑 制基 体 树 脂 裂 纹 的 拉 决 于 橡 胶 与 环 氧树 脂 连 接 的 牢 固 强度 , 与 二 者 的相 容 性 和 分 散 性 以 也 及 E P的 固化 过 程 有关 [] 2。 - 3 扩展 , 同时 吸 收 部 分 能 量 , 而 起 到 增 韧 作 用 。适 当 添 加 刚 性 二 氧 化 从

纳米核壳增韧环氧

环氧树脂(Epoxy Resin)是一类重要的热固性树脂,由于它具有优异的粘合性、耐化学性和耐热性,以及优异的力学性能和良好的电绝缘性能,固化过程收缩率低、树脂固化物无毒、易加工成型和成本低廉等优点,在粘合剂、涂料、电子封装、航天航空以及先进复合材料等领域得到广泛应用。

但是由于其众所周知的脆性,环氧树脂的疲劳强度和冲击韧性难以满足现代工业技术的发展要求,因而如何改进环氧树脂的韧性成为化工行业的一大研究方向,其增韧研究一直是本领域技术人员的研究热点。

目前,环氧树脂胶黏剂的增韧途径有以下3种:①用橡胶弹性体、超支化聚合物和热致性液晶(TL-CP)聚合物等第二相来增韧改性;②热塑性塑料连续贯穿于环氧树脂网络中,形成半互穿网络型聚合物(Semi.IPN)增韧改性;③通过改变交联网络的化学结构组成(如在交联网络中引入“柔性段”),以提高交联网链的活动能力来增韧。

经过国内外广大学者的共同研究,已经取得了很多进展。

但这些改性方法在提高韧性的同时,存在着降低材料模量和耐热性不足等缺点,限制了它在一些高新领域的应用。

为此,国内外学者开始致力于研究与开发一些新型改性方法,用来实现既提高环氧树脂韧性,又不降低其模量和耐热性的目的。

核壳聚合物(Core-Shell Polymer,CSP)是由2种或2种以上单体通过种子乳液聚合而得到的一类聚合物复合粒子核壳聚合物内部和外部分别富集不同成分,显示出特殊的双层或多层结构特性,见图1。

通过控制粒子尺寸和核壳组分,用于环氧树脂改性,具有减小内应力、提高粘接强度和冲击性能,同时能保持材料耐热性能基本不变的优点。

通过改变壳结构,是核壳粒子与环氧树脂具有优异的相容性,可以均匀稳定的分散于环氧树脂基体中,形成亚微米级均一稳定的产品体系,具有优越的提高强度的能力,同时在不影响固化物耐热性的前提下,有效提升了固化物的韧性,剪切强度、撕裂强度,抗冲击性能。

图1 典型核壳粒子的结构Fig 1 Typical structure of core-shell particles利用四种环氧树脂体系,分别为无增韧添加的环氧树脂(EP)、CSP-SP增韧的环氧体系(CSP-SP/EP)、CSP-BM 增韧的环氧体系(CSP-BM/EP)以及CSP-PP 增韧的环氧体系(CSP-PP/EP) 为例,做对比测试。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

柔韧性环氧树脂体系的配方设计、性能、制备与应用(一)2004-6-10摘要:介绍实现环氧树脂配方体系柔性化的几种方法,比较了各自的优缺点,重点介绍缩水甘油醚型柔韧性环氧树脂的品种、合成、性能、特点与应用。

关键词:环氧树脂柔韧性缩水甘油在环氧树脂配方设计中,人们采用由双酚A环氧树脂与常规固化剂(胺类、酸酐类)构成的配方体系,在许多使用场合往往会碰到脆性过高、易于开裂问题。

如浇注制品因脆性过大、延伸率低,导致产品开裂报废;作为涂料胶粘剂使用时,因刚性大、延伸率低,导致接合面剥离强度低,直接影响其使用效果。

解决上述问题行之有效的手段是使环氧树脂柔性化或是使整个配方体系柔性化。

通过降低交联密度,在固化产物的分子结构中引入柔性链段,或简单地添加惰性小分子物质使固化物刚性下降,通过降低固化物玻璃化温度、增加延伸率来实现配方体系柔性化。

虽然这种办法对固化物耐热性与模量有所降低,但在许多场合,这方面的要求并不高,因此,配方体系柔性化是解决脆性开裂问题的有效方法。

实现环氧树脂体系柔性化的方法主要有物理添加法与化学改性法,或二者的结合。

物理添加法主要是加入增韧剂或增塑剂,化学改性既可对固化剂也可对环氧树脂进行改性,而以后者效果较好。

1、添加增韧剂或增塑剂添加增韧剂或增塑剂的优点是价格低,在以前的许多涂料、胶粘剂、浇注料配方中都有采用。

采用最多的增塑剂是邻苯二甲酸酯类。

这类增塑剂虽然可增加韧性,但因为它们本身不参与固化反应,因而易于析出与迁移,可被溶剂溶出;其小分子的存在,将给制品的电性能与耐化学性能带来影响。

此外,由于增塑剂未参与大分子网络的形成,因而对固化物抗冲强度提高不明显,而对热变形温度有较大下降。

另一类分子中带羟基与醚键的长脂肪链增韧剂,由于其分子量较大,因此可起到较好的增柔作用。

其端羟基可参与固化反应,也可称之为活性增韧剂。

但这种活性增韧剂的羟基与环氧基的反应活性远比胺类固化剂低,因而在胺类固化剂体系中很难起到活性增韧作用,而基本是物理混合。

在酸酐体系中高温固化条件下,这种活性增韧剂既可与环氧基反应也可与酸酐反应,因此,应注意固化剂的合适用量才可起到最好效果。

2、采用柔韧性固化剂柔韧性酸酐主要有长脂肪链酸酐,如聚癸二酸酐、壬二酸酐、顺丁二烯酸酐、十二烯基琥珀酸酐及其改性物,如桐油酸酐。

这类柔性酸酐的固化物具有良好的耐冷热冲击性,但固化物热变形温度较低,固化反应速度也较一般酸酐固化剂慢,这类固化剂既可单独使用也可与其他酸酐混合使用。

常用柔性酸酐性状与固化物性能如表一。

表1常用柔性酸酐性状与固化物性能这类聚醚胺类固化剂颜色浅,粘度低;可在室温下固化,但固化速度慢;其固化物在低温也具有较好柔韧性,耐冷热冲击性良好,表面光泽好,保色性好,主要性状与固化物性能如表二。

表2聚醚胺固化剂主要性状与固化物性能此外,引入柔韧性脂肪链结构对普通胺类固化剂进行改性,也可使固化剂的柔性增加。

如利用长碳链脂肪酸或酯与胺类反应形成聚酰胺,利用长碳链脂肪族缩水甘油醚(酯)型环氧化物与胺类反应,形成各种改性胺类固化剂,均可形成柔韧性的固化产物。

3、弹性体增韧环氧树脂利用弹性体增韧环氧树脂的工作早在上世纪60年代就已进行,其增韧原理可用经典的海岛结构理论解释。

根据弹性体海岛结构在树脂分散相的形成先后不同,可分为添加法与原位生成法。

所采用的弹性体主要有丁腈橡胶,近年来,除丁腈橡胶外,聚氨酯、有机硅、聚丙烯酸酯等弹性体都有采用。

研究较早、最引人注目的是端羧基丁腈橡胶(CTBN)增韧环氧树脂,所采用的聚合物中丙烯腈含量从0-26%,溶解度参数8.4-9.4,数均分子量3400-4000,平均官能度1.8-2.3。

制备丁腈橡胶增韧环氧树脂的方法有添加法与预反应法。

添加法中,CTBN用作环氧树脂的酸固化剂。

研究发现,橡胶中丁二烯与丙烯腈的比列、固化条件、固化剂种类对橡胶相的分离都有影响,达到好的增韧效果,既要求在未固化前橡胶与环氧树脂良好混溶,又要求在固化后能析出橡胶相,产生微观相分离。

因此,原材料与制备条件的微细变化,都将影响到海岛结构橡胶增韧环氧树脂的制备稳定性。

效果较好的是预反应法,即先将丁腈橡胶在催化剂作用下与环氧树脂加成反应,然后以更多的环氧树脂稀释以获得所需浓度、储存稳定的改性环氧树脂。

通常,这种预聚物中环氧树脂与CTBN摩尔比为8-10,CTBN先与催化剂(三苯基磷及季磷盐与位阻胺)反应形成羧酸盐,然后快速与环氧树脂反应,形成橡胶含量约55%的预聚体,然后以同种或不同种环氧树脂稀释至所需橡胶含量,最终产物的性质可通过变化橡胶相与环氧树脂而改变。

CTBN的选择取决于相容性与官能度,CTBN 与双酚A环氧树脂相容性随丙烯腈含量增加而增加,不同含量CTBN对增韧结果的影响如表3,最好增韧作用CTBN含量在12-18%。

除了端羧基丁腈橡胶外,端羟基、端胺基、端乙烯基丁腈橡胶增韧,近年也有报道。

这些增韧环氧树脂除用于结构胶粘剂外,在环氧树脂涂料、密封胶、复合材料等方面也得到了应用。

表3不同水平CTBN对增韧结果的影响聚氨酯增韧环氧树脂的主要方式有:端胺基液体橡胶作环氧树脂增韧剂;端羟基聚氨酯预聚体改性环氧树脂、封闭异氰酸酯改性环氧树脂以及聚氨酯、环氧树脂接枝共聚改性环氧树脂等。

目前研究较多的是以聚氨酯和环氧树脂形成半互穿网络(SIPN)和互穿网络(IPN)聚合物,SIPN与IPN结构可取“强迫互容”与“协同作用”使聚氨酯的高弹性与环氧树脂的良好耐热性与粘接性有机地结合在一起,取到良好的增韧效果。

有机硅弹性体增韧改性环氧树脂的最大困难是二者相容性差。

硅烷溶解度参数7.4-7.8而环氧树脂为10.9,相差很大,难以互溶,固化前就易分离。

解决相容性是增韧的关键。

采取的办法是利用增容剂增进体系的相容性,通过与硅氧烷接枝引入与环氧树脂相容性好的链段,如采用硅氧烷与甲基丙烯酸甲酯的接枝共聚物作为相容剂,降低硅氧烷分散相与环氧树脂基体间的界面张力,使体系的稳定性提高。

此外,以羟基封端的聚硅氧烷低聚物作为改性剂,以甲苯二异氰酸酯作扩链剂合成具有IPN结构的有机硅-环氧树脂复合体系,可使有机硅弹性体与环氧树脂完全相容,使体系的断裂韧性显著提高。

近年来以具有核-壳结构的聚丙烯酸酯弹性体作为增韧剂来降低环氧树脂体系的内应力的研究十分活跃。

核-壳粒子的加入可使体系的抗冲强度明显提高,通过改变粒子的大小与核-壳组成可达到不同增韧效果。

据称,在丙烯酸酯共聚物中引入环氧基(如与GMA共聚),由于环氧基团的存在,固化时通过交联将丙烯酸酯共聚物嵌入到环氧树脂网络中可使体系的拉伸强度提高;通过控制共聚物中环氧基含量可获得不同长度的柔性链,形成紧密疏松相间的两相网络结构。

弹性体改性环氧树脂目前国内尚无商品化生产,国外已有系列化产品,主要生产商有日本ACR、东都化成、韩国国都化学、台湾南亚等。

以韩国国都化学产品较具代表性,主要牌号与性能如表4。

表4韩国国都化学生产的弹性体改性环氧树脂*加德纳-霍德粘度,40%乙二醇丁醚溶液*1175℃熔融粘度*240℃粘度4、合成柔韧性环氧树脂弹性体改性环氧树脂虽有较强的增韧作用,特别是对固化体系的耐热性影响较小,但这类改性环氧树脂普遍存在粘度高,工艺性差、成本高等缺陷,在一些需要高延伸率而对耐热性要求并不很高的应用场合仍不能满足其要求,而合成柔韧性环氧树脂在很大程度上弥补了上述不足。

合成柔韧性环氧树脂主要品种有缩水甘油醚与缩水甘油酯类环氧树脂。

4.1 缩水甘油酯型柔韧性环氧树脂缩水甘油酯型柔韧性环氧树脂主要品种有二聚酸的缩水甘油酯以及二聚酸与环氧树脂的部分加成物。

二聚酸的缩水甘油酯的合成方法与经典的缩水甘油酯型环氧树脂合成方法基本相同。

通常是由二聚酸与环氧氯丙烷在催化剂作用下反应形成氯醇物,然后在碱作用下脱氯化氢形成缩水甘油酯。

合成的主要难点在于体系碱量与水量的控制,碱量过少,脱氯化氢不完全,碱量过多极易导致缩水甘油酯键的碱性水解。

二聚酸缩水甘油酯及其改性环氧树脂的固化物具有较好弹性,又称为可挠性环氧树脂。

在日本东都化成、韩国国都、台湾南亚等公司都有此类产品,主要指标如表5。

表5二聚酸缩水甘油酯及二聚酸改性环氧树脂柔韧性环氧树脂体系的配方设计、性能、制备与应用(二)2004-7-104.2 开发缩水甘油醚型柔韧性环氧树脂采用长链脂肪醇或在刚性酚类结构中引入柔性长链脂肪醇,可合成出不同柔性的缩水甘油醚型环氧树脂。

这类环氧树脂具有粘度低,色泽浅,增柔效果好等特点。

特别是刚性与柔性链共聚物的缩水甘油醚,可通过共聚比列的调节,达到不同的柔韧性。

国外直链型脂肪族柔韧性环氧树脂代表物为美国道化公司的的DER-732与DER-736,主要指标见表6。

表6 直链型脂肪族柔韧性环氧树脂近年,道化公司推出了牌号为XZ92465.00与XZ02466.00的两种新型柔性环氧树脂。

其中,XZ92465.00是环氧端基的脂肪族二醇结构的柔性链环氧树脂;XZ02466.00是芳香族环氧封端的脂肪族二醇结构的环氧树脂以及与脂肪族缩水甘油醚活性稀释剂、芳香族环氧树脂的复配物。

此外,还有一种新型柔性环氧树脂牌号为DER755,结构为环氧氯丙烷、双酚A、聚丙二醇的反应产物。

主要物性指标如表7表7 道化公司新型柔韧性环氧树脂新型柔韧性环氧树脂与胺类固化剂的反应活性低于双酚A型环氧树脂,与普通环氧树脂具有良好相容性,即可单独使用也可与其他环氧树脂混合使用,其柔韧性介于双酚A环氧树脂与聚氨酯之间,具有耐高低温冲击、耐化学腐蚀性。

不同配方的固化产物性能如表8。

表8 不同柔韧性环氧树脂配方性能对比*1 美国气体公司产品牌号1618#*2 3mil厚膜用B-K型干燥试验机测试*3 0.125inch 厚无填料浇铸体按ASTMD624法测定,样品固化,60℃ 15小时.*4 无填料浇注体ASTMD638为了缩小在特种环氧树脂品种方面与国外的差距,满足国内市场对柔韧性环氧树脂的急需,常熟佳发化学有限责任公司经过几年努力,已成功开发出系列缩水甘油醚型柔韧性环氧树脂,并在电子电气、涂料、胶粘剂等方面得到了广泛应用,主要品种如表9。

表9 常熟佳发公司生产的几种缩水甘油醚型柔韧性环氧树脂5、柔韧性环氧树脂的应用柔韧性环氧树脂的出现,将改变人们长期以来认为环氧树脂是脆性材料的概念,开发出环氧树脂许多新的用途,如在某些领域替代聚氨酯、硅橡胶等,可增加其粘接性与耐化学腐蚀性能。

柔韧性环氧树脂应用于传统的环氧树脂应用领域,可使产品性能大大提高。

在电工绝缘方面,柔韧性环氧树脂用于电工绝缘浇注料,有助于解决长期困扰变压器、互感器、电抗器、开关等电气产品制造过程中的开裂与局放问题,提高产品的合格率。

在电子产品灌封、包封料、胶粘剂中,柔韧性环氧树脂可提高环氧树脂与壳体、导线、元件间的粘接力,消除因机械、温度应力变化引起的开裂、绝缘性能下降现象,提高产品长期运行的可靠性。