【精品】自动钻床的总体方案设计

立式八轴组合钻床总体方案及主轴箱设计

摘要专用机床是专门用于加工一种工件或工件的一定工序的机床,它可以同时用许多刀具进行切削,机床的辅助动作部分地实现了自动化,生产效率高。

本篇论文所设计的多轴钻床属于专用机床的范畴,即八轴扩—铰专用机床,它是根据工件(车轮)的特点,采用多把刀具同时加工出多个孔(八个孔),其所要完成的工艺范围是扩—铰,操作方便,效率高。

全文共分四章:第一章为总体设计;第二章为机床总体布局;第三章为主轴箱及传动件的设计;第四章为主轴箱体的设计。

其中主轴箱及传动件的设计,特别是主轴箱的设计是本文的主要部分。

多轴钻床的部件设计就是在总体设计的基础上,开展机床各部件的设计,然后进行零件的设计。

关键词:专用机床多轴钻床主轴箱目录前言 (1)1 总体设计 (2)1.1概述 (2)1.2工艺方案的制定 (2)1.2.1 制定工艺方案的原始条件分析 (3)1.2.2 工艺基准的选择——定位基准 (3)1.2.3 工艺定路线的制定 (5)1.3刀具的选择及切削用量的确定 (7)1.3.1 刀具的选择 (7)2 机床总体布局 (9)2.1机床总体布局的基本要求 (9)2.2机床总体布局方案分析 (9)2.2.1 同类机床总体布局方案分析 (9)2.2.2 汽车轮辐钻孔及扩孔加工专用机床总体布局方案分析. 93 主轴箱及传动件的设计 (12)3.1主轴箱传动系统设计的一般要求 (12)3.2动力部件的选择 (12)3.3电动机的选择计算 (13)3.3.1 电动机功率的估算 (13)3.3.2 选择电动机的型号 (14)3.4传动方案的选择 (14)3.5主轴箱齿轮的分布..................... 错误!未定义书签。

3.6.1高速级齿轮的设计 (15)3.6.2中间传动齿轮的设计 (15)3.7初步估算各轴径....................... 错误!未定义书签。

3.8轴的设计............................. 错误!未定义书签。

【精品】自动钻床的总体方案设计

1=绪论1.1问题分析及其对策1.1。

1现代制造业的发展状况金属切削加工是指利用刀具切除被加工零件多余材料的方法,是机械制造行业中最基本的加工方法,金属切削加工过程是由金属切削机床来实现的。

金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器.在现代机械制造行业中,随着加工零件方式多样化及工艺合理化的发展的要求,加工零件的方法也呈现出多样化,如:除切削加工外,还有铸造、锻造、焊接、冲压、挤压和辊轧等,在这其中机床切削加工的工作量约占总制造工作量的40%~60%(其中钻床占11。

2%),所以在目前的机械制造行业中金属切削机床是主要的加工设备。

而机床的技术性能又直接影响机械制造行业的产品质量和劳动生产率,所以为了提高国家的工业生产能力和科学技术水平,必须对机床的发展作出新的要求。

随着机械工业的扩大和科学技术的进步,尤其是计算机的出现和数控技术的发展,我国的机械制造行业正朝着自动化、精密化、高效率和多样化的方向发展。

我国机床工业自1949年建立以来,虽然在短短的时间内取得了很大的成就,但与世界先进水平相比还有较大的差矩。

就现状看,主要表现在:我国机床工业起步晚、技术不成熟;大部分高精度和超精度机床的性能还不能满足要求,精度保持度也差,特别是高效自动化和数控机床的产量、技术水平和质量等方面都明显落后。

据有关部门统计我国数控机床的产量仅是全部机床产量的 1.5%,产值数控化仅为8。

7%(至1990年底);我国数控机床基本上是中等规格的车床、铣床和加工中心等,而精密、大型、重型或小型数控机床还远远不能满足要求;另外我国机床在技术水平和性能方面的差矩也很明显,机床理论和应用技术的研究也明显落后。

所以我们要不断学习和引进国外先进科学技术,大力发展研究,推动我国机床工业的发展。

1。

1.2问题的提出由以上现状分析我们可以看出,在机床加工中钻床的加工工作量在总制造工作量中占有很大的比重。

钻床为孔加工机床,按其结构形式不同可以分为摇臂钻床、立式钻床、卧式钻床、深孔钻床、多轴钻床等.主要用来进行钻孔、扩孔、绞孔、攻丝等。

多轴钻床传动系统设计

目标导学七:探索文本虚词,把握文言现象虚词“而”的用法用法

文本举例表并列

1.蔚然而深秀者;2.溪深而鱼肥;3.泉香而酒洌;4.起坐而喧哗者表递进

1.而年又最高;2.得之心而寓之酒也表承接

1.渐闻水声潺潺,而泻出于两峰之间者;2.

若夫日出而林霏开,云归而岩穴暝;3.野芳发而幽香,佳木秀而繁阴;4.水落而石出者;5.临溪而渔;6.太守归而宾客从也;7.人知从太守游而乐表修饰

股清幽的香味,好的树木枝叶繁茂,形成浓郁的绿荫。天高气爽,霜色洁白,泉水浅了,石底露出水面,这是山中四季的景色。意译法:太阳升起,山林里雾气开始消散,烟云聚拢,山谷又开始显得昏暗,清晨自暗而明,薄暮又自明而暗,如此暗明变化的,就是山中的朝暮。春天野花绽开并散发出阵阵幽香,夏日佳树繁茂并形成一片浓荫,秋天风高气爽,霜色洁白,冬 日水枯而石底上露,如此,就是山中的四季。【教学提示】翻译有直译与意译两种方式,直译锻炼学生用语的准确性,但可能会降低译文的美感;意译可加强译文的美感,培养学生的翻译兴趣,但可能会降低译文的准确性。因此,需两种翻译方式都做必要引导。全文直译内容见《我的积累本》。目标导学四:解读文段,把握文本内容1.赏析第一段,说说本文是如何引

送料杆的行程取工件的两倍

Hs 100 mm

2019/9/5

工作循环图

送料杆 送料

静止

工作台

停止 快 进

单孔钻

凸轮转角 0

90º

180º

三孔钻 270º

送料 快退

360º

2019/9/5

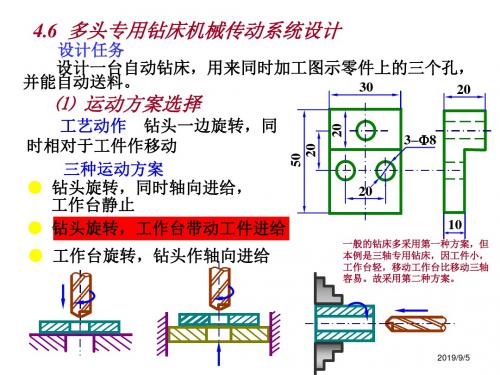

⑶ 原动机的选择

由机床的工作要求确定

类型—交流异步感应电动机 转速—额定转速 nn 1440 rpm

为了减少原动机的数量,三个钻头共用一个原动机。

小型钻床设计.

目录摘要 (1)关键词 (1)Abstract (1)Key words (1)引言 (1)1钻床的总体方案 (1)2 关键问题的解决 (2)2.1 主轴确定 (2)2.2 主轴箱与机床的联结及进给方式 (3)2.3 机床固定 (3)3 钻床规格 (4)3.1 钻孔能力 (4)3.2 工件的材料 (4)3.3 钻床精度 (4)3.4 切削要素 (4)3.5 切削速度及进给率 (5)3.5.1 切削速度 (5)3.5.2 钻头进给量 (5)3.6 主轴转速 (6)3.7 钻削力与钻削功率 (6)3.8 电机选取 (8)3.9 磁性底座选取 (8)3.10 钻床电气控制 (8)4 驱动部分的设计校核 (9)4.1 主轴校核 (9)4.2 小齿轮轴齿条的校核 (9)4.2.1 模数 (9)4.2.2 齿数 (10)4.2.3 手柄 (10)4.2.4 小齿轮轴 (10)4.3 涡线弹簧 (10)4.4 键 (11)致谢 (12)参考文献 (13)小型钻床设计摘要:为了解决在各类大型机械及不方便移动的大型零件上加工孔及螺纹等要素的问题。

针对该问题,本文主要介绍了一种带有磁性底座的便于移动和加工的小型钻床的设计思路、方法。

并列举解决有关实际设计中的各项关键技术问题。

如总体方案的确定,主轴设计要领及顺序,机床不加工时主轴自动回复原位的解决方法,主轴箱与机体连接的问题以及磁性底座的选择设计布局等。

关键词:钻床,磁力系统,移动加工,大型零件引言在大型零件的制造和维修中,需要对其上的孔、螺纹等结构进行加工。

如在锅炉等设备的维修中,常因拆卸问题导致原螺钉孔报废而需重新加工螺钉孔。

由于零件外形尺寸大,普通机床无法加工。

因此,需要设计一种能适应这种加工情况的多功能简易机床,能方便移动,又能够方便控制加工。

其次,家庭使用拖拉机及辗米机等农业机械由于经常维修的需要,鉴于维修及运输成本考虑,也需要一种能够方便移动适应这种加工情况的简易机床,可方便对其进行加工维修。

自动钻床毕业设计论文

自动钻床毕业设计论文自动钻床毕业设计论文摘要:自动钻床是一种广泛应用于工业生产中的自动化设备,其具有高效、精确、稳定等特点,对于提高生产效率和产品质量具有重要意义。

本文以自动钻床为研究对象,通过对其结构、工作原理以及控制系统的分析和研究,设计了一种新型的自动钻床,并对其性能进行了测试和评估。

研究结果表明,该自动钻床具有较高的加工精度和稳定性,能够满足实际生产需求,具有一定的应用前景。

1. 引言自动钻床是一种常见的工业生产设备,广泛应用于金属加工、电子制造、汽车制造等领域。

传统的手动钻床存在劳动强度大、生产效率低等问题,而自动钻床通过引入自动化控制系统,可以实现工件的自动定位、自动进给和自动加工,大大提高了生产效率和产品质量。

2. 自动钻床的结构和工作原理自动钻床主要由钻头、主轴、工作台、进给系统和控制系统等组成。

其中,钻头负责进行钻孔操作,主轴提供驱动力,工作台用于固定工件,进给系统实现工件的定位和进给,控制系统对整个加工过程进行控制和监测。

3. 自动钻床的控制系统设计自动钻床的控制系统是实现自动化加工的核心部分,其设计直接影响到加工精度和稳定性。

本文设计了一种基于PLC(可编程逻辑控制器)的自动钻床控制系统,通过对加工过程的分析和建模,确定了合适的控制策略和参数设置,实现了工件的自动定位、自动进给和自动钻孔。

4. 自动钻床的性能测试和评估为了验证设计的自动钻床的性能,本文进行了一系列的性能测试和评估。

通过对加工精度、加工效率和稳定性等指标的测试和分析,得出了该自动钻床在加工精度和稳定性方面优于传统手动钻床的结论,并且能够满足实际生产需求。

5. 自动钻床的应用前景自动钻床具有广泛的应用前景,可以应用于各个领域的工业生产中。

随着科技的不断进步和自动化技术的不断发展,自动钻床将会越来越智能化和高效化,为工业生产带来更多的便利和效益。

6. 结论本文以自动钻床为研究对象,通过对其结构、工作原理以及控制系统的分析和研究,设计了一种新型的自动钻床,并对其性能进行了测试和评估。

数控钻床X—Y数控工作台设计

数控钻床X—Y数控工作台设计引言:数控钻床是一种应用数控技术进行钻孔加工的机床。

X—Y数控工作台是数控钻床中的一个重要部件,它能够提供X轴和Y轴方向的运动,实现工件的精确定位和加工。

本文将对数控钻床X—Y数控工作台的设计进行讨论和探索。

一、需求分析:在进行数控钻床X—Y数控工作台的设计之前,我们首先需要对其需求进行全面的分析。

数控钻床X—Y数控工作台主要用于钻孔加工,因此需要具备以下功能和性能:1.能够实现X轴和Y轴方向的精确运动,并能够快速定位;2.具备高精度定位和加工能力,满足不同工件的加工需求;3.高刚度和稳定性,能够承受较大的切削力;4.操作简单、易于维护。

二、设计方案:基于需求分析,我们可以提出以下设计方案:1.结构设计:选用高刚度的结构设计,采用铸铁或钢材作为材料,增加机床的稳定性和刚度。

2.运动系统设计:采用直线导轨和滚珠丝杠作为定位和传动机构,实现X轴和Y轴的准确运动控制。

3.控制系统设计:采用数控系统进行控制,通过编程控制钻孔的位置、进给速度等参数。

4.电气系统设计:选用高品质驱动器和电机,确保工作台的平稳运行。

5.人机界面设计:设计直观、易操作的人机界面,方便操作员进行钻孔程序的编写和工作台的操作控制。

6.安全设计:设置安全装置,如急停按钮、防护罩等,确保操作人员的人身安全。

三、具体实施:1.结构设计:针对工作台的刚性需求,选用铸铁作为主要结构材料,通过有限元分析等方法进行结构优化设计,确保机床的稳定性和刚度。

2.运动系统设计:选用高精度直线导轨和精密滚珠丝杠,通过传感器和编码器实时反馈位置信息,实现更精确的定位和运动控制。

3.控制系统设计:选用先进的数控系统,通过编程控制钻孔位置、进给速度等参数,实现自动化运行和高效率加工。

4.电气系统设计:选用高品质电机和驱动器,结合合适的减速装置,确保工作台的平稳运行和高速加工。

5.人机界面设计:设计直观、易操作的人机界面,可以通过触摸屏或键盘等方式进行操作,方便操作员进行加工参数的设置和调整。

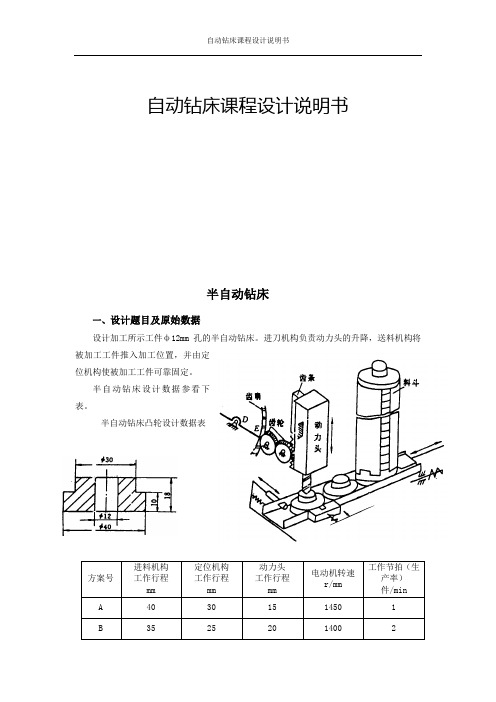

自动钻床课程设计说明书

自动钻床课程设计说明书半自动钻床一、设计题目及原始数据设计加工所示工件ф12mm 孔的半自动钻床。

进刀机构负责动力头的升降,送料机构将被加工工件推入加工位置,并由定位机构使被加工工件可靠固定。

半自动钻床设计数据参看下表。

半自动钻床凸轮设计数据表二、设计方案提示1.钻头由动力头驱动,设计者只需考虑动力头的进刀(升降)运动。

2. 除动力头升降机构外,还需要设计送料机构、定位机构。

各机构运动循环要求见下表。

机构运动循环要求表3. 可采用凸轮轴的方法分配协调各机构运动。

三、设计任务1.半自动钻床至少包括凸轮机构、齿轮机构在内的三种机构;2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;3. 图纸上画出半自动钻床的机构运动方案简图和运动循环图;4.凸轮机构的设计计算。

按各凸轮机构的工作要求,自选从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

对盘状凸轮要用电算法计算出理论廓线、实际廓线值。

画出从动件运动规律线图及凸轮廓线图;5.设计计算其他机构;6.编写设计计算说明书;目录第一章:所设计的机构述 (1)1.1功能要求 (1)1.2设计任务要求 (2)1.3原动机的选择原理 (2)1.4传动机构的选择和工作原理 (2)第二章:功能分解图,执行机构动作 (4)2.1功能分解 (4)2.2执行构件的选择 (4)第三章:运动方案的选择与较 (5)3.1进刀机构 (5)3.2送料机构 (6)3.3定位机构 (8)3.4减速机构 (9)3.5绘制系统运动转换功能 (10)3.6 用形态学矩阵法创建机械系统运动方案 (10)第四章:工作循环图 (11)第五章:执行机构设计过程及尺寸计算 (12)5.1送料机构分析 (12)5.2 凸轮摆杆机构的设计 (13)5.3 凸轮推杆机构的设计 (14)5.4 行星轮系的计算 (15)第六章:机构运动总体方案图 (17)附录. 凸轮设计分段图轮廓图和设计结果 (18)定位凸轮图形 (18)进刀凸轮图形 (19)夹紧凸轮图形 (21)机构三维图形 (22)总结 (29)参考文献 (30)第一章:所设计的机构概述1.1功能要求该系统由电机驱动,通过变速传动将电机的1400/min降到主轴的2r/min,计要求的机床的进料机构工作行程等于35mm,动力钻头工作行程大于18mm,与传动轴相连的各机构控制送料,定位,和进刀等工艺动作,最后由凸轮机通过齿轮传动带动齿条上下平稳地运动,这样动力头也就能带动刀具平稳地上下移动从而保证了较高的加工质量半自动钻床机能够实现送料、定位、和孔的一体化功能。

高端自动钻孔机施工方案

高端自动钻孔机施工方案前言自动钻孔机是一种专门用于钻孔作业的机械设备,它能够提高工作效率、降低劳动强度,是现代建筑施工中常用的设备之一。

本文将介绍一种高端自动钻孔机的施工方案,旨在帮助施工方高效、安全地使用自动钻孔机进行钻孔工作。

1. 设备准备在使用自动钻孔机进行施工前,施工方需进行一系列的设备准备工作,包括但不限于以下几点:•自动钻孔机调试:确保自动钻孔机正常工作、无故障。

•钻孔机刀具检查:检查钻孔机刀具的磨损程度,如有需要,及时更换。

•施工区域准备:清理施工区域,确保工作环境整洁,避免因杂物而影响施工质量。

•安全设施设置:设置必要的安全标识、警示带等设施,确保施工现场的安全。

2. 钻孔位置选择在选择钻孔位置时,施工方需要考虑以下因素:•结构强度:钻孔位置应避免地质强度较差的区域,以确保施工安全。

•施工方便性:选择位置时,应考虑到设备的运输和施工过程中的便利性。

•规划布局:根据工程需要,合理规划钻孔位置,确保钻孔之间的距离合理,避免相互干扰。

3. 钻孔参数设定在进行钻孔工作之前,施工方需要根据具体需要设定钻孔的参数,主要包括以下几个方面:•钻孔直径:根据工程要求,合理选择钻孔直径。

•钻孔深度:根据实际情况,设定钻孔的深度,确保满足设计要求。

•钻孔速度:根据具体情况,选择合适的钻孔速度,以提高施工效率。

4. 施工操作步骤在进行钻孔施工时,施工方需按照以下步骤进行操作:步骤一:安装钻头将合适直径的钻头安装在自动钻孔机上,并确保安装牢固。

步骤二:设置钻孔参数根据前面设定的钻孔参数,将其输入自动钻孔机,并确保参数设定正确。

步骤三:定位钻孔位置将自动钻孔机定位到预先选择好的钻孔位置,并确保机器稳定。

步骤四:进行钻孔作业启动自动钻孔机,开始进行钻孔作业。

操作人员需监控机器运行情况,确保施工过程中的安全。

步骤五:完成钻孔根据设定的钻孔深度,当自动钻孔机到达设定深度后,停止钻孔操作。

步骤六:拆卸钻头当完成钻孔作业后,将钻头从自动钻孔机上拆卸,并进行必要的清洁和保养。

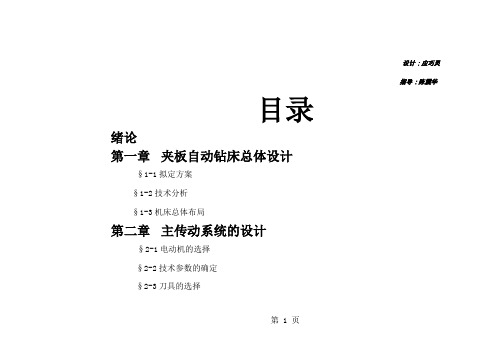

夹板自动钻床设计书-29页精选文档

设计:应巧灵指导:陈震华目录绪论第一章夹板自动钻床总体设计§1-1拟定方案§1-2技术分析§1-3机床总体布局第二章主传动系统的设计§2-1电动机的选择§2-2技术参数的确定§2-3刀具的选择第 1 页§2-4皮带与皮带轮的设计第三章弹簧的设计第四章轴承的设计第五章键的选择第六章润滑与密封设计小结参考文献绪论随着社会的不断发展,对机械加工产品的质量和生产率的要求越来越高。

机械加工过程的自动化是实现这个要求的主要措施。

自动化生产广泛采用自动机床、组合机床和专用机床以及自动生产线,以实现高自动化和高效率。

钻床为孔加工机床,按其结构形式不同可以分为摇臂钻床、立式钻床、卧式钻床、深孔赞成、多轴钻床等。

主要用来进行钻孔、扩孔、绞孔、攻丝等。

对钻削加工,目前国内所采用的钻床大第 2 页多仍为普通钻床。

这种钻床的特点是手动进给,进给速度由手动控制。

这样一方面难以实现高效率的自动化生产,另一方面,工人劳动强度较大,加工质量也难以保证。

另外,对于某些有进给量要求的加工,例如在进行钻削加工实验时,要研究进给量的影响规律,采用现有的普通钻床则无法实现。

本设计的重点是自动立式多轴钻床的设计,包括了机械结构设计、机械传动系统的设计,并对工作台及定位夹紧元件进行了选择和设计:包括主运动系统的设计、进给运动的设计、机床整体结构的设计。

在设计过程中,进过我们自己的分析与陈震华老师的指导,充分考虑了机床的经济性、工艺性和实用性等要求,选择了较佳的方案,达到了较佳的效果。

第一章夹板自动钻床总体设计§1-1 拟定方案确定方案我们小组在接到夹板自动钻床的设计课题后,进行了工艺方案的拟定。

为了使工艺方案制定第 3 页的先进、合理,我们在陈震华老师的指导下,从认真分析被加工——主夹板零件图开始,先后4次深入到杭州手表等单位调查研究,全面了解该夹板零件的结构特点。

精品Z3132移动万向摇臂钻床设计-定

第一章移动万向摇臂钻床的总体设计Z3132移动万向摇臂钻床的设计是为适应在大中型零件上完成任何角度的钻孔,铰孔,锪孔,平面及攻螺纹等工作,以及为适应钻孔前后各种平面的微量铣削。

该机床可用于小批量,单件生产,是机械制造行业特别是机械维修部门常用的机床之一。

在对待特大工件附进或吊装在零件上进行加工。

要求该机床机动灵活,节省工时,适用于重型机械,机床,内燃机,电机,船舶制造及军工行业。

一机床设计应满足的基本要求1工艺范围z3132的设计要求完成在各种零件上完成任何角度的孔加工。

包括钻孔,扩孔,铰孔,锪平面,加工螺纹等。

还要求其能完成立铣床所能完成的部分工艺范围,以适应部分修配厂机床单一的需要。

Z3132属于摇臂钻床组。

按设计要求,用标准高速钢麻花钻钻头在中等抗拉强度的刚才上钻孔,最大钻孔直径为32mm,最小钻孔直径为5mm.2自动化程度:为了提高劳动生产率,减轻工人的劳动强度和更好地保证加工精度和稳定性,机床应尽量提高自动化程度。

但是Z3132钻床用途较广,工件变化较大,不容易实现全面自动化。

同时,Z3132机床的设计要面向的对象是机器修配厂。

提高机床的自动化程度必然提高机床的价格。

这对机床的销路不利。

所以综合各种考虑因素,Z3132的进给系统设计成机动进给。

于是,手动微量进给及快速手动进给。

摇臂在水平方面的移动拟订为手动,靠手柄转动实现小齿轮转动,通过齿轮齿条传动实现摇臂水平移动。

摇臂水平移动到位后同样用手动方式实现摆臂夹紧。

主轴绕立柱中心回转,主变速轴绕摇臂中心旋转,由于并不经常运动,拟定用手工即可。

为了适应机床般运的灵活性,本机床不打地基固定,在机床下面设四个千斤顶。

用四个千斤顶触地支撑机床即可。

机床下面安装滚轮。

移动机床时,只需滚轮着地,靠人工推动机床即可。

3机床寿命对机床寿命的要求,由于Z3132属于小型通用机床,要求其寿命约为8年左右。

机床中齿轮和轴承寿命定为T=15000小时。

滚动轴承T=10000小时。

自动钻床PLC控制系统的设计毕业设计

毕业设计成果(产品、作品、方案)设计题目: 自动钻床PLC控制系统的设计二级学院航空电子设备维修学院专业电气自动化班级学号姓名指导教师诚信声明本人郑重声明:所呈交的毕业设计,是本人在老师的指导下,独立完成所取得的成果。

尽我所知,设计中除特别加以标注的地方外,不包含其他人已经发表或撰写过的研究成果。

本声明的法律结果由本人承担。

学生签名:指导教师签名:2016年12 月25 日2016 年 12 月 25 日目录1 概述 (5)1.1自动钻床概述 (5)1.2 PLC的特点 (5)1.3自动钻床的结构 (2)1.4 PLC的工作原理 (7)2 自动钻床PLC控制系统的总体设计思路 (4)2.1 自动钻床PLC设计要求 (4)2.2 自动钻床PLC整体设计 (11)3 自动钻床PLC控制硬件设计 (13)3.1 自动钻床PLC的I/O分配表 (13)3.2 自动钻床PLC接线图 (15)4 自动钻床PLC控制程序设计 (16)4.1 自动钻床PLC SFC程序图 (16)5 自动钻床PLC控制系统软硬件仿真及调试 (19)5.1 自动钻床PLC SFC程序仿真调试 (19)5.2 自动钻床系统接线与调试 (22)6 总结 (25)7 参考文献 (26)1 概述1.1自动钻床概述自动钻床是一种自动化钻孔平台,是指利用比目标物更坚硬、更锐利的工具通过旋转切削或旋转挤压的方式,在目标物上留下圆柱形孔或洞的机械和设备统称。

也有称为打孔机、钻孔机、打眼机、通孔机等。

通过对精密部件进行钻孔,来达到预期的效果,自动钻床有自动钻床和手动钻床,随着人力资源成本的增加;大多数企业均考虑自动钻床作为发展方向。

随着时代的发展,自动钻床的钻孔技术的提升,采用自动钻床对各种五金模具表带钻孔表带钻孔首饰进行钻孔优势明显。

1.2 PLC的特点采用模块化结构为了适应各种工业控制需要,除了单元式的小型PLC以外,绝大多数PLC均采用模块化结构。

z515小型台式钻床设计

z515小型台式钻床设计摘要本设计对小型台式钻床进行自动化改造,目的是提高钻床加工精度,用电驱动来代替传统手摇进给,电机接入控制系统实现了多刀量进给提高了加工精度。

同时也将驱动主轴的电机接入控制,使转速选择更多样,钻床工作更精细,钻床进行自动化改造后无加工精度和生产效率都有提高。

具有较高的生产价值和良好的发展前景。

关键词:钻床;台式;电气控制;改造;结构设计ABSTRACTThe purpose of the design is to improve the machining accuracy of the small bench drilling machine. The electric drive is used to replace the traditional hand feed. The motor is connected to the control system to realize multi tool feed and improve the machining accuracy. At the same time, the motor of the driving spindle is connected to the control, so that the rotation speed can be selected more, the work of the drilling machine is more precise, and the machining accuracy and production efficiency are improved after the automatic transformation of the drilling machine. It has high production value and good development prospect.Key words: Drill;Bench Drill;Electric control;Reform;Structural design前言用电动机替代传统手摇进给方式,并将电机接入控制系统实现多刀量进给提高加工精度。

钻床的多轴头设计总体方案

总体方案设计2.1 设计前的准备工作2.1.1 字符说明v---切削速度f----每转进给量D---钻头直径HB----零件的布氏硬度值----修正系数kvd----计算截面处轴的直径,单位为mm;P----功率n---转速τ]材料的许用扭转切应力A0----A0Tτ]----材料的许用扭转切应力[TT---扭距W T----轴的抗扭截面系数C---基本额定动载荷p---当量动载荷f h---寿命系数f m---力矩载荷因数,力矩较小时取f m=1.5,力矩较大时取f m=2 f d---冲击载荷系数f T---温度系数f n---速度系数C r---轴承尺寸及性能表所列径向基本额定动载荷C a---轴承尺寸及性能表所列轴向基本额定动载荷F r---径向载荷F a---轴向载荷X---径向动载荷系数Y---轴向动载荷系数A---最小载荷常数F amin----最小轴向力ξ---指数,对于球轴承,ξ=3;对于滚子轴承,ξ=10/3Lh---轴承寿命f----度系数tG----重力J----夹紧力f---摩擦系数2.1.2 夹具的相关说明机械制造过程中用来固定加工对象,使之占有正确的位置,以接受施工或检测的装置,又称卡具。

从广义上说,在工艺过程中的任何工序,用来迅速、方便、安全地安装工件的装置,都可称为夹具。

例如焊接夹具、检验夹具、装配夹具、机床夹具等。

其中机床夹具最为常见,常简称为夹具。

在机床上加工工件时,为使工件的表面能达到图纸规定的尺寸、几何形状以及与其他表面的相互位置精度等技术要求,加工前必须将工件装好(定位)、夹牢(夹紧)。

夹具通常由定位元件(确定工件在夹具中的正确位置)、夹紧装置、对刀引导元件(确定刀具与工件的相对位置或导引刀具方向)、分度装置(使工件在一次安装中能完成数个工位的加工,有回转分度装置和直线移动分度装置两类)、连接元件以及夹具体(夹具底座)等组成。

夹具种类按使用特点可分为:①万能通用夹具。

夹板自动钻床总体设计任务书

夹板自动钻床总体设计任务书第一章夹板自动钻床总体设计§1-1 拟定方案确定方案我们小组在接到夹板自动钻床的设计课题后,进行了工艺方案的拟定。

为了使工艺方案制定的先进、合理,我们在陈震华老师的指导下,从认真分析被加工——主夹板零件图开始,先后4次深入到杭州手表等单位调查研究,全面了解该夹板零件的结构特点。

我们了解到手表厂加工的零件形状是圆形的,而我们所加工的零件是个类似半圆的。

于是我们先考虑到圆形工作台,但最后经组员一起讨论,结合陈震华老师的指导意见,我们还是决定用直线式的工作台。

手表厂加工的是24个孔,圆形工作台,而我们加工的孔数是15个,这样当我们采用直线式时机床总体尺寸势必有所增加。

我们根据所加工孔的尺寸精度、表面粗糙度等方面的技术要求,采用的定位装置、工艺方法及生产率要求等,跟厂里有多年制造经验的楼老师和工人一起分析它们的优点和缺点。

总结设计等方面的内容,在手表厂的调研讨论,同时在与陈震华老师的反复讨论后,拟定了工艺方案。

我们也大量收集了相关书籍和资料,到各大书店、图书馆查阅了有关资料,这给我们以后的设计带来了许多的方便。

在拟定加工孔的方案时,我们分析了以下几种方案:1、钻削:对一般孔的加工可用钻削方案,对我们这种薄形盘类零件上的孔更适合加工,而且这种加工机床的运动形式简单,工序集中,提高生产率,在大批量生产中,采用多轴钻。

2、镗削:一般是对孔径较大的毛坯进行加工,而我们所加工的孔径很小,不适合我们的方案。

3、铣削:由于孔径很小,铣刀无法对孔的内表面进行加工,而且铣削最主要还是用于加工平面。

分析了以上几种方案,比较后得出结论:选用第1种方案,钻削后,对精度较高的孔再进行忽油槽。

§1-2技术分析通过第一阶段的调查研究,根据现有机床同类使用特点,以及有关技术方面等要求,依据定制总体设计方案,确定分析过程。

一、工件分析1、被加工工件见主夹板零件图。

2、工件材料选用H62铜,直径Φ48.5,厚度1mm,为盘类零件,工件体积小,重量轻(附铜合金性能表)二、加工工艺分析因孔径较小,采用钻削方案即可。

Z3040-H型钻床的总体设计毕业设计(150521立柱夹紧和升降)

摘要此次设计为Z3040-H型摇臂钻床的机械设计。

设计主要介绍了Z3040-H型钻床的设计原理、调整方法及设计计算过程。

通过预先给定的加工要求可确定所需的计算参数,进而依据Z3040-H型钻床的设计原理来设计计算并校核各个部位的零件,然后进行组装。

本次设计可从五大方面进行设计,Z3040-H型摇臂钻床总体布局设计、摇臂夹紧机构,摇臂升降机构,摇臂钻床电气控制系统的设计,摇臂钻床液压系统设计等。

Z3040型摇臂钻床,融高性能、低价位两大特点于一身,占地面积小,加工功能全面。

采用先进结构和新技术、新工艺、性能完善、结构简单,操作灵活、工作可靠、精度高、寿命长、维修方便,广泛应用于机加工中的钻孔、扩孔、铰孔及攻螺纹等。

关键词:摇臂钻床;夹紧机构;升降机构;机构总体布局设计ABSTRACTThe machine design is to devise the Z3040-H Radial Drilling. the design mainly introduced the design principle, adjusting and design calculation process for devise the Z3040-H Radial Drilling. Through the processing requirements given in advance can determine the computation parameters, then based on the design principle, which is about Z3040-H Rocker drilling, to design ,calculate and check each place parts, and then to assemble all the parts. The design carried out from five aspects, Z3040-H radial drilling machine overall layout design, clamping mechanism design, lifting mechanism design ,electrical control system, hydraulic system. Z3040 radial drilling machine, into a high-performance, low-cost two features in a small footprint, processing and full-featured. The use of advanced structures and new technologies, new processes, improve performance, simple structure, flexible operation, reliable, high precision, long life, easy maintenance, widely used in the machining of drilling, reaming and tapping, etc.Key words:Radial Drilling; clamping mechanism ,lifting mechanism; overall layout目录摘要 (1)ABSTRACT (2)1 前言 (4)1.1 本课题的背景和研究意义 (4)1.2 本课题解决的问题和设计时主要的工作 (5)2摇臂钻床结构设计的总体方案 (7)2.1钻床总体结构 (7)2.2设计方案选择 (7)3摇臂钻床夹紧机构的设计 (10)3.1摇臂钻床夹紧机构的简介 (11)3.2夹紧菱形块的选择优化 .................................................... 错误!未定义书签。

数控钻床设计方案

数控钻床设计方案数控钻床设计方案一、设计原则1. 提高钻床的自动化水平,减少人力投入,提高生产效率;2. 保证钻孔加工的精度和质量;3. 提高钻孔的稳定性和可靠性。

二、设计内容1. 机械设计a. 选择高精度的导轨滑块,保证钻床的运动精度;b. 选用高刚性的工作台和机床床身,提高整体刚性;c. 设计双主轴结构,实现同时加工两个工件,提高生产效率。

2. 控制系统设计a. 选用数控系统,实现钻床的自动化控制;b. 设计合理的控制算法,提高钻孔加工的精度;c. 增加编码器反馈回路,实时监测并校正加工误差。

3. 液压系统设计a. 选用高品质的液压元件,保证系统的可靠性和稳定性;b. 设计合适的液压缸结构,实现工作台和主轴的运动控制;c. 增加压力传感器和温度传感器,实时监测液压系统的工作状态。

4. 电气控制系统设计a. 选用高品质的电气元件,提高系统的可靠性和稳定性;b. 设计合理的电气接线图和电气控制箱布局,提高系统的安全性;c. 增加故障报警器和断电保护装置,保证钻床的安全运行。

5. 系统性能测试和优化a. 进行钻孔加工的模拟实验和试验加工,检测钻床的加工精度;b. 对系统进行连续工作测试和负载测试,检测系统的稳定性和可靠性;c. 根据测试结果对系统进行调整和优化,提高钻床的性能和工作效率。

三、预期效果1. 钻床整体性能提升,加工精度和质量得到保证;2. 降低人力成本,提高生产效率,提高经济效益;3. 提高工作环境的安全性,减少事故发生的可能性;4. 增加钻床的使用寿命,降低维修和保养成本。

综上所述,这份数控钻床设计方案将通过机械设计、控制系统设计、液压系统设计、电气控制系统设计等方面对钻床进行全面改造和优化,提高钻孔加工的精度、稳定性和自动化水平,以此来提高钻床的生产效率和经济效益。

Z535立式钻床总体布局及主轴箱设计任务书

任务书学生姓名系部专业、班级指导教师姓名职称从事专业是否外聘□是□否题目名称Z535立式钻床的总体布局及主轴箱设计一、设计(论文)目的、意义1、设计目的:立式钻床是机械制造业的一种基础设备,其应用涉及国民经济的各个领域。

目前,在国内钻床设计中,其本体和结构不仅企业与企业之间千差万别,即使同一企业内,同一产品,设计者不同,设计结果也可能存在较明显的差别。

因此,设计质量的高低在很大程度取决于设计者的设计方法。

立式钻床在我国机械制造行业中占有非常重要的地位,然而我国对现在多数的钻床都存在效率低和锻造精度低等缺点,本课题就是对传统立式钻床的设计和改造开展的调研。

2、设计意义目前,在国内钻床设计中,其本体和结构不仅企业与企业之间千差万别,即使同一企业内,同一产品,设计者不同,设计结果也可能存在较明显的差别。

因此,设计质量的高低在很大程度取决于设计者的设计方法。

自由立式钻床在我国机械制造行业中占有非常重要的地位,然而我国对现在多数的钻床都存在效率低和锻造精度低等缺点,本课题就是对传统立式钻床的设计和改造开展的调研。

二、设计(论文)内容、技术要求(一)设计内容对Z535立式钻床主轴箱及其整体布局的关键结构进行了解和分析,改进主轴箱和各部件之间的结构设计。

(二)技术要求Z535立式钻床主要规格及技术参数: 钢料最大钻孔直径:35mm;主轴行程:225mm转速范围:68—1100r/min;变速级数: 9 设计计算的正确性;主要构件的结构具有经济性、合理性;设计的工艺性,装配的可行性,主要装配精度的合理性,主要参数的可检查性。

三、设计(论文)完成后应提交的成果(一)计算说明部分说明书1份。

(二)图纸部分1. Z535立式钻床总体布局0号一张;主轴变速箱展开图0号一张2. 传动系统图1号一张。

轴承端盖A2一张。

3. 齿轮零件图3号一张,花键轴零件图3号一张,空心轴零件图2号一张。

四、设计(论文)进度安排3月01日~3月07日查阅资料;3月08日~3月14日消化资料;3月15日~3月21日撰写开题报告;3月22日~4月11日方案设计、写说明书草稿;4月12日~4月25日画草图、写说明书草稿;4月26日~5月23日画CAD图、整理说明书;5月24日~5月30日打印说明书5月31日~6月13日准备答辩。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1=绪论1.1问题分析及其对策1.1。

1现代制造业的发展状况金属切削加工是指利用刀具切除被加工零件多余材料的方法,是机械制造行业中最基本的加工方法,金属切削加工过程是由金属切削机床来实现的。

金属切削机床是用切削的方法将金属毛坯加工成机器零件的机器.在现代机械制造行业中,随着加工零件方式多样化及工艺合理化的发展的要求,加工零件的方法也呈现出多样化,如:除切削加工外,还有铸造、锻造、焊接、冲压、挤压和辊轧等,在这其中机床切削加工的工作量约占总制造工作量的40%~60%(其中钻床占11。

2%),所以在目前的机械制造行业中金属切削机床是主要的加工设备。

而机床的技术性能又直接影响机械制造行业的产品质量和劳动生产率,所以为了提高国家的工业生产能力和科学技术水平,必须对机床的发展作出新的要求。

随着机械工业的扩大和科学技术的进步,尤其是计算机的出现和数控技术的发展,我国的机械制造行业正朝着自动化、精密化、高效率和多样化的方向发展。

我国机床工业自1949年建立以来,虽然在短短的时间内取得了很大的成就,但与世界先进水平相比还有较大的差矩。

就现状看,主要表现在:我国机床工业起步晚、技术不成熟;大部分高精度和超精度机床的性能还不能满足要求,精度保持度也差,特别是高效自动化和数控机床的产量、技术水平和质量等方面都明显落后。

据有关部门统计我国数控机床的产量仅是全部机床产量的 1.5%,产值数控化仅为8。

7%(至1990年底);我国数控机床基本上是中等规格的车床、铣床和加工中心等,而精密、大型、重型或小型数控机床还远远不能满足要求;另外我国机床在技术水平和性能方面的差矩也很明显,机床理论和应用技术的研究也明显落后。

所以我们要不断学习和引进国外先进科学技术,大力发展研究,推动我国机床工业的发展。

1。

1.2问题的提出由以上现状分析我们可以看出,在机床加工中钻床的加工工作量在总制造工作量中占有很大的比重。

钻床为孔加工机床,按其结构形式不同可以分为摇臂钻床、立式钻床、卧式钻床、深孔钻床、多轴钻床等.主要用来进行钻孔、扩孔、绞孔、攻丝等。

长期以来我国的机械机械制造工业中孔类加工多数由传统钻床来完成,但是传统的钻床在大批量生产时存在许多的不足之处:(1)自动化程度不高。

,难以进行大批量的生产;(2)工作效率低,且工人的工作环境恶劣;(3)占用人力较多,操作固定不变易出错;(4)精度不高,工件装夹费时;(5)加工产品质量不高;针对以上传统钻床的不足之处及生产中存在的问题,我们有必要对传统钻床进行结构改进。

通过对传统钻床手动的进给系统、夹紧系统及人工送料系统的改进和设计,从而提高产品质量和生产效率,实现自动化,降低劳动强度及工作量。

1.1。

3问题的分析以及解决方案当前传统钻床问题的存在主要在于自动化程度、生产效率、工作环境及产品质量.在生产过程中,手动的操作、繁锁的装夹、大量生产力的投入和单一的生产流程导致了钻床加工的自动化程度低、生产效率低、工作环境恶劣和产品质量不高,因此,我们要解决的问题在于如何实现钻床加工的自动化、减少生产力的投入生产和与其它工艺流程相结合,同时也要考虑经济问题。

经过分析,我们可以从机构设计和控制系统两方面去考虑。

通过对钻床机构的改造来实现自动化控制的要求,提高产品的加工精度及质量;通过导入先进的控制系统来进行自动操控,从而实现自动化,便于导入到其它生产流程中去。

为了解决问题和便于设计改造,我们将钻床分为传动系统、进给系统、夹紧系统、送料系统和控制系统五个部分,下面分别对各部分的问题提出解决方案:(1)传动系统为满足改进后的加工及工作要求,在作出相应的计算后对传动系统进行改进和调整.(2)进给系统传统的钻床主轴进给系统主要由主轴、主轴套筒、主轴套筒镶套、齿轮齿条和轴承等组成。

主轴在加工时即要作旋转运动,也要作轴向的进给运动。

机床主轴被装置在主轴套筒内,套筒放置在主轴箱体孔的镶套内,主轴上侧由花键连接.机床加工时,旋转运动由花键传入,而进给运动则由齿轮通过齿条带动套筒在镶套内运动。

为了实现自动化控制的要求,主轴进给机构改进主要有:主轴旋转运动依然由电动机传入,而进给则由液压传动替代手动的齿条传动,通过液压控制系统来实现进给动作。

亲,由于某些原因,没有上传完整的毕业设计(完整的应包括毕业设计说明书、相关图纸CAD/PROE、中英文文献及翻译等),此文档也稍微删除了一部分内容(目录及某些关键内容)如需要的朋友,请联系我的叩扣:2215891151,数万篇现成设计及另有的高端团队绝对可满足您的需要.(3)夹紧系统传统钻床的夹紧主要是手工操作,由夹具夹紧工件。

为了便于实现自动化控制,工件夹紧由夹具完成,动力源由夹紧液压缸导入,通过液压控制系统来实现夹紧动作的自动化。

(4)送料系统在生产过程中,钻床的送料主要由人工输入,这使得投入了大量的生产力,消耗了大量的工时,使的生产率不高,为此我们通过导入自动送料系统来减少生产力的投入和工时的消耗.自动送料系统机构传动要根据生产的需求作出相应的设计需求,动力源可由电机或液压系统传入,二者均可实现自动化控制。

(5)控制系统当前机床控制系统主要由计算机数控、继电器电气控制和PLC控制等,由于继电器电气控制系统,其联动关系复杂,维修困难,故障率高,经常影响正常生产,计算机数控造价高、系统复杂,而PLC控制系统可靠性好、造价低、抗干扰能力强、柔性好、编程简单、使用方便、扩充灵活、功能完善,所以我们利用PLC控制技术来实现对进给系统、夹紧系统和送料系统的液压控制系统的控制。

1.2本文研究的内容及目标本文主要是通过应用机床设计的一般方法对传统钻床的机构和控制系统进行设计及改进。

研究的主要内容是普通台式钻床传动系统的改进、进给系统的设计、进给系统液压缸的设计和PLC控制系统的设计等四个方面。

其中重点在于进给系统、进给系统液压缸和PLC控制系统的设计。

进给系统设计主要是解决主轴高速旋转与轴向进给两个自由度的实现;进给系统液压缸设计包括液压缸的设计、液压缸与主轴的配合和液压缸油路控制;PLC控制系统的设计主要是通过应用PLC控制程序来实现对液压油路的动作控制及钻床加工过程的动作控制。

我们通过对传统台式钻床的改进及设计,要达到的目标在于通过改进钻床能够实现工作自动化,最终能满足以下要求:(1)能实现自动化连续生产,改善产品加工质量,提高生产效率;(2)降低工作人员劳动强度和工作量;(3)钻床系统工作平稳,满足工作要求;(4)经济因素合理;1。

3本章小结本章节主要对现代机械制造业作了简单的总概括,并对机床切削加工作出分析。

提出当前金属切削加工中存在的一些问题,以及针对钻床加工现存的缺点作出剖析,提出对传统钻床改造的必要性和可行性,并对改造的任务和目标作出简述。

通过对改造任务和目标简述,为设计方案的确定了设计对象。

2自动钻床的总体方案设计总体方案设计的构思和方案拟定关系到产品的功能是否齐全、性能是否优良、经济效益是否显著,因此,我们要确定良好的总体方案设计思想,保证产品的功能、经济效益和实用性能。

总体方案设计的内容主要包括以下几个方面:(1)执行系统的方案设计;(2)原动机类型的选择和传动系统的方案设计;(3)控制系统的方案设计;(4)总体布局设计;(5)辅助系统的设计;为了完成普通台式钻床的改造及进给系统的设计,我们依循机床设计的一般步骤确定自动钻床的总体方案设计。

2.1自动专用钻床已知条件和设计要求的概述本文对普通台式钻床的自动化改造及进给系统设计是以某五金工具厂钢丝钳生产线的自动化改造为背景。

已知:加工对象为钢丝钳,加工工序为在钢丝钳上钻削直径为φ12mm(钻床最大钻削直径)的通孔,钢丝钳材料为Q235。

改造后的全自动钻床应满足以下设计要求:(1)满足自动连续生产,且生产率为3把/分钟;(2)自动化改造应是机械、电气和液压的有机结合;(3)传动系统设计应包含切削力计算、电动机选择、传动装置设计、床身结构设计等;(4)设计重点为钻床液压进给系统之进给油缸设计;(5)自动控制系统应以PLC与手动相结合的方式实现;2.2自动钻床的工艺路线分析与确定与传统台式钻床的加工工艺路线相比较,改造后的全自动钻床基本动作有很大的调整,这其中主要是导入了自动化加工动作。

结合设计及生产要求,确定工艺路线如下:启动(电源及控制模块)→自动送料→自动夹紧→主轴快进→主轴工进→主轴停留→主轴快退→夹具松开→出料→为了完成自动化加工,自动钻床按照上述工艺路线进循环行动作来完成成批工件的加工过程。

根据工艺流程,可确定自动钻床的动作流程图如下(图2—1):2.3执行系统的方案设计执行系统是机械系统中的重要组成部分,直接完成机械系统预期工作任务.机械执行系统的方案设计是机械系统总体方案设计的核心,是整个机械设计工作的基础。

本文自动钻床的执行系统主要包括钻头加工和进给液压缸驱动进给。

2.3。

1执行系统的功能原理设计功能原理设计决定产品的技术水平、工作质量、传动方案、结构型式、制造成本等.因此在进行钻床的功能原理设计时,我们应当考虑钻床功能的可行性、先进性和经济性.普通台式钻床的改造主要是实现自动化功能。

改造后全自动钻床能实现自动化连续生产,提高了生产率,符合了工厂的生产需求,适应了现代机械加工业的发展要求。

2.3。

2执行系统的运动规律本文设计的重点在于钻床液压进给系统之进给油缸设计,也就是用液压缸驱动来替代手动进给。

根据设计,我们要分析的运动规律包括钻头切削运动和进给液压缸驱动进给运动。

钻头加工运动包括旋转切削运动和钻头直线进给运动。

进给液压缸驱动进给运动要完成驱动主轴进给,为直线运动。

钻床执行系统的运动规律如下图示(图2-2):2。

3.3在进行执行机构的形式设计时,要遵循以下原则:满足执行构件的工艺动作和运动要求、尽量简化和缩短运动链、尽量减小机构尺寸、选择合适的运动副形式、考虑动力源的形式、使执行系统具有良好的传力和动力特性、使机械具有调节某些运动参数的能力和保证机械的安全运转。

考虑以上设计原则,在实现钻头的旋转切削运动时,动力源与主轴之间的执行机构我们选择带轮传动;在实现钻头的直线进给运动时,我们选择能够往复运动的液压缸。

2.3.4执行系统的协调设计执行系统协调设计原则:满足各执行机构动作先后的顺序性要求、满足各执行机构动作在时间上的同步性要求、满足各执行机构在空间布置上的协调性要求、满足各执行机构在操作上的协同性要求、各执行机构的动作安排要有利于提高劳动生产率、各执行机构的的布置要有利于系统的能量协调和效率的提高。

自动钻床的主轴带轮传动减少了传动链,且可过载保护;液压缸驱动进给不需要改变运动形式,且易于实现自动化控制。

2.3.5执行系统方案评价与决策自动钻床执行系统在功能上能满足钻床加工的工作要求,主轴带轮传动能起到过载保护作用。