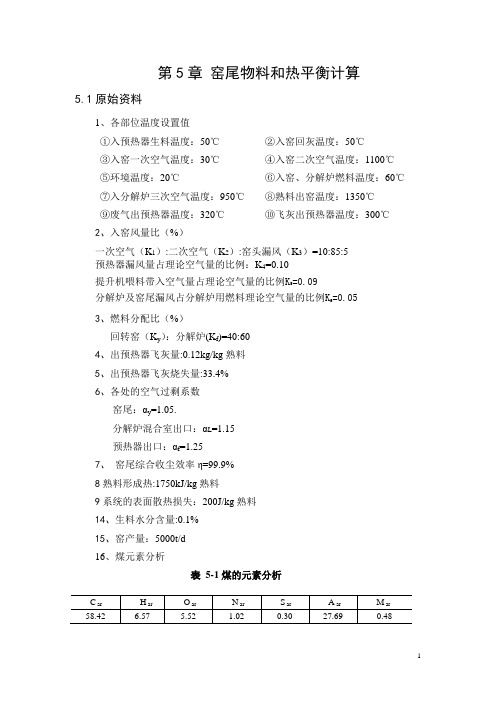

第5章 窑尾物料和热平衡计算

2019年物料平衡与热平衡计算.doc

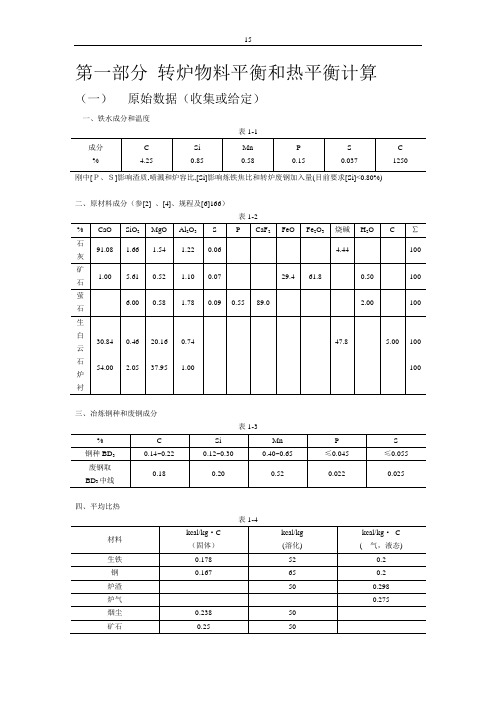

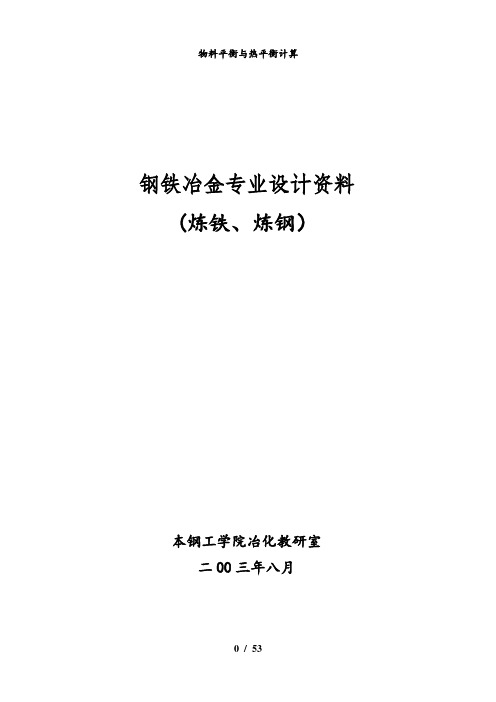

钢铁冶金专业设计资料(炼铁、炼钢)本钢工学院冶化教研室二00三年八月第一章物料平衡与热平衡计算物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。

它以转炉作为考察对象,根据装入转炉内或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1-1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算。

通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”。

对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义。

由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。

物料平衡和热平衡计算,一般可分为两面种方案。

第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测。

本计算是采用第一种方案。

目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0.40%)和中磷的(0.40~1.00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。

因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算。

1.1原始数据1.1.1铁水成分及温度表1-1-11.1.2原材料成分表1-1-2 原材料成分2表铁水成分与温度2-1-1转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD3钢考虑,其成分见表2-1-331.1.4平均比热表1-1-41.1.5冷却剂用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。

(见表1-1-3) 1.1.6反应热效应虽然炉内化学反应,实际上是在炉料温度和炉内上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法。

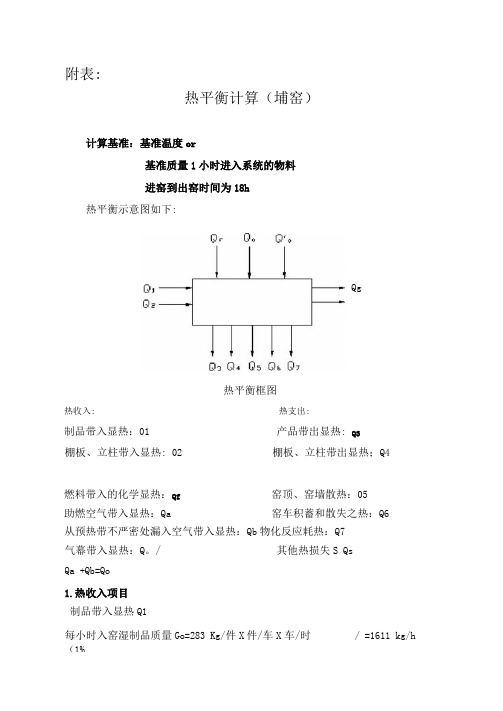

热平衡计算附表

制品带入显热:01 产品带出显热: Q3棚板、立柱带入显热: 02 棚板、立柱带出显热;Q4燃料带入的化学显热: 助燃空气带入显热:Qa 从预热带不严密处漏入空气带入显热:Qb 物化反应耗热:Q7Qf 窑顶、窑墙散热:05窑车积蓄和散失之热:Q6气幕带入显热:Q 。

/ 其他热损失S QsQa +Qb=Qo1.热收入项目制品带入显热Q1每小时入窑湿制品质量Go=283 Kg/件X 件/车X 车/时 / =1611 kg/h (1%热平衡计算(埔窑)计算基准:基准温度or基准质量1小时进入系统的物料进窑到出窑时间为18h热平衡示意图如下:附表:热收入: 热支出:热平衡框图Qg体进窑水分) 入窑制品温度ti=4or ,此时制品的比热C1= kJ/ ( kg・・C) 则:Qi= GoxCixti=1611 kg/hx Id/ ( kg・“C)x40°C二(kJ/h)棚板、立柱带入显热Q每小时入窑棚板、立柱质量Gb=300X=1260 kg/h(每辆窑车的火道支柱,横梁,支柱,硅板以及棚板共車约300 kg)入窑棚板.立柱温度ti=40*C ,则此时棚板、立柱的比热Ci= kJ/ ( kg・C)则:Q2=GbxC2Xt2=1260 kg/hx kJ/ ( kg・°C ) x40°C= (kJ/h)燃料带入的化学显热QfQd=36000 kJ/ Nm^ (天然气热值)入窑天然气温度:tf=20*C,此时天然气平均比热Cf= kJ/(Nm3弋)设每小时消耗的燃料量为XmVh则:Qf=x(Qd+CfXtf)=x(36000+x20)= x (kJ/h)助燃空气带入显热Q全部助燃空气作为一次空气与燃气配比,燃料燃烧所需实际空气量求得: Va= NmV NrrP助燃空气温度ta=2or,此时空气平均比热Ca= kJ/(NmW)WJ:Qa= VaXCaXta =xx20= ( kJ/h )从预热带不严密处漏入空气带入显热Q>取预热带烟气中的空气过剩系数a广,已求单位体积理论空气量V/= NmV Nm?V/=xx (ag-af) xVa°=x< N m'/h)烧成带燃料燃烧时空气过剩系数a尸。

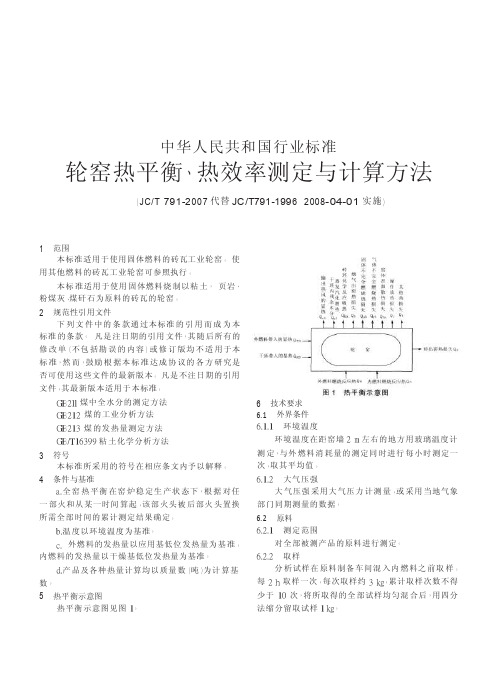

中华人民共和国行业标准轮窑热平衡_热效率测定与计算方法

图 1 热平衡示意图中华人民共和国行业标准轮窑热平衡、热效率测定与计算方法(JC/T 791-2007代替JC/T791-1996 2008-04-01实施)1 范围本标准适用于使用固体燃料的砖瓦工业轮窑。

使 用其他燃料的砖瓦工业轮窑可参照执行。

本标准适用于使用固体燃料烧制以粘土, 页岩、 粉煤灰、煤矸石为原料的砖瓦的轮窑。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本 标准的条款。

凡是注日期的引用文件,其随后所有的 修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是 否可使用这些文件的最新版本。

凡是不注日期的引用 文件,其最新版本适用于本标准。

GB2ll 煤中全水分的测定方法 GB212 煤的工业分析方法 GB213 煤的发热量测定方法 GB/T16399 粘土化学分析方法 3 符号本标准所采用的符号在相应条文内予以解释。

4 条件与基准a.全窑热平衡在窑炉稳定生产状态下,根据对任一部火和从某一时间算起,该部火头被后部火头置换 所需全部时间的累计测定结果确定。

b.温度以环境温度为基准。

c. 外燃料的发热量以应用基低位发热量为基准。

内燃料的发热量以干燥基低位发热量为基准。

d.产品及各种热量计算均以质量数(吨)为计算基数。

5 热平衡示意图热平衡示意图见图 1。

6 技术要求 6.1 外界条件 6.1.1 环境温度环境温度在距窑墙 2 m 左右的地方用玻璃温度计 测定,与外燃料消耗量的测定同时进行每小时测定一 次,取其平均值。

6.1.2 大气压强大气压强采用大气压力计测量,或采用当地气象 部门同期测量的数据。

6.2 原料6.2.1 测定范围对全部被测产品的原料进行测定。

6.2.2 取样分析试样在原料制备车间混入内燃料之前取样。

每 2 h 取样一次,每次取样约 3 kg ,累计取样次数不得 少于 10 次,将所取得的全部试样均匀混合后,用四分 法缩分留取试样 1 kg 。

【精品】物料平衡与热平衡计算

钢铁冶金专业设计资料(炼铁、炼钢)本钢工学院冶化教研室二00三年八月第一章物料平衡与热平衡计算物料平衡和热平衡计算是氧气顶吹转炉冶炼工艺设计的一项基本的计算,它是建立在物质和能量不灭定律的基础上的。

它以转炉作为考察对象,根据装入转炉内或参与炼钢过程的全部物料数据和炼钢过程的全部产物数据,如图1—1-1所示的收入项数据和支出项数据,来进行物料的重量和热平衡计算.通过计算,可以定量地掌握冶炼工重要参数,做到“胸中有数”.对指导生产和分析研究改进冶炼工艺,设计转炉炼钢车间等均有其重要意义.由于转炉炼钢过程是一个十分复杂的物理化学过程,很显然,要求进行精确的计算较为困难,特别是热平衡,只能是近似计算,但它仍然有十分重要的指导意义。

物料平衡和热平衡计算,一般可分为两面种方案.第一种方案是为了设计转炉及其氧枪设备以及相应的转炉炼钢车间而进行的计算,通常侧重于理论计算,特别是新设计转炉而无实际炉型可以参考的情况下;另一种方案是为了校核和改善已投产的转炉冶炼工艺参数及其设备参数或者采用新工艺新技术等,而由实测数据进行的计算,后者侧重于实测.本计算是采用第一种方案。

目前,我国顶吹转炉所采用的生铁基本上为低磷的(0.10~0。

40%)和中磷的(0.40~1。

00%)两种,对这两种不同含磷量生铁的冶炼工艺制度也不相同。

因此,下面以50吨转炉为例,分别就低磷生铁和高磷生铁两种情况,进行物料平衡和热平衡计算.1.1原始数据1。

1.1铁水成分及温度表1—1—11.1.2原材料成分表1-1—2原材料成分2 / 563 / 563 / 56表2—1-1铁水成分与温度转炉冶炼钢种常为普通碳素钢和低合金钢,在此以要求冶炼BD 3钢考虑,其成分见表2—1—31。

1。

4平均比热表1-1-41.1。

5冷却剂用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。

(见表1-1-3)1。

1。

6反应热效应虽然炉内化学反应,实际上是在炉料温度和炉内上部气相温度之间的任一温度发生的,但反应热效应通常仍采用25℃作为参考温度,值得指出的是,反应热还与组分在铁水中存在形态有关,至今对参与化学反应有关的实际组成物还有不同的看法.但是,比较常用的反应热数据见表1-1—5。

窑炉设计计算书2010

5物料和热平衡计算5.1.原始资料1.窑型:Ф4.8×52m 短窑2.生产产品品种:PS42.5水泥3.物料的化学成分表5.1 原料的化学成分(%)Loss SiO2Al2O3Fe2O3CaO MgO SO3R2O石灰石43.41 0.12 0.21 0.04 53.39 0.60 / 0.30粘土 4.38 68.42 13.85 4.85 2.52 2.00 0.85 3.20铁粉0.00 34.42 11.53 48.27 3.53 0.09 / /石膏20.84 3.61 0.57 0.28 31.94 2.04 40.53 /矿渣/ 35.06 14.28 2.40 41.34 8.43 0.03 /煤灰/ 50.29 39.63 3.26 4.54 1.33 0.00 /表5.2 煤的工业分析表A y V y F.C y Mad Q y net(KJ/Kg)27.69 26.43 48.27 0.48 240384.各部位温度设置值a.入预热器物料的温度:50℃b.入窑回灰的温度:50℃c.入窑一次空气的温度:30℃d.入窑二次空气的温度:1000℃e.环境温度:25℃f.入窑、分解炉燃料温度:60℃g.入分解炉三次空气温度:900℃h.空气斜槽输送物料的温度:50℃i.熟料出窑温度:1310℃j.废气出预热器温度:310℃k.飞灰出预热器温度:310℃5.入窑风量比(%)本设计采用PYRO-JET型燃烧器,其一次风量仅为6%—9%,减少一次风量可以增加二次风的热量回收,并且可以减少设备的规格,还可以降低NO x的排放量,一次空气(K1):二次空气(K2):窑头漏风(K3)=8:88:46.燃料分配比(%)回转窑(K y):分解炉(K f)=40:607.出预热器飞灰量m fh=0.1(Kg/Kg熟料)8.出预热器飞灰烧失量L fh=35.20%9.各处的空气过剩系数窑尾:αy=1.05.分解炉混合室出口:αL=1.10预热器出口:αf=1.35其中:预热器漏风量占理论空气量的比例K4=0.2510.分解炉及窑尾漏风占分解炉用燃料理论空气量的比例K6=0.0511.窑尾综合收尘效率η=99.6%12.系统的表面散热损失:380KJ/Kg熟料13.生料水分含量W s=0.05%14.窑产量:3200t/d,133.3t/h15.熟料形成热耗的计算:计算基准:1Kg熟料;0℃(1)原料由0℃→900℃升温吸热Q1Q1=m生C生(900-0)=1.52×1.086×900=1485.648( KJ)式中:Q1——原料由0℃→900℃升温吸热,KJ;m生——理论料耗,1.52Kg生料/Kg熟料;C生——生料热容,1.086KJ/Kg生料·℃;(2)CaCO3、MgCO3分解及粘土矿物分解共耗热Q2Q2=2985CaO+2458MgO+2358Al2O3 =2091.723 (KJ/Kg熟料) 式中:2985表示CaCO3分解产生1KgCaO所需热量KJ数;2458表示MgCO3分解产生1KgMgO所需热量KJ数;2358表示粘土分解产生1KgAl2O3所需热量KJ数。

转炉热平衡和物料平衡的计算

第一部分转炉物料平衡和热平衡计算(一)原始数据(收集或给定)一、铁水成分和温度表1-1刚中[P、S]影响渣质,喷溅和炉容比,[Si]影响炼铁焦比和转炉废钢加入量(目前要求[Si]<0.80%)二、原材料成分(参[2] 、[4]、规程及[6]166)表1-2三、冶炼钢种和废钢成分表1-3四、平均比热表1-4五、反应热效率(认为25℃与炼铁温度下两者数值近似)表1-5*参氧气转换炉炼钢原理(美),冶金工业出版社74年版75页六、有关参数的选用1、渣中铁珠占渣重的8%;2、金属中90%[C] →CO 10%[C]→CO2;3、喷溅铁损占铁水量的1%;4、炉气平均温度1450℃;含自愿氧0.5%;烟尘量占铁水量的1.6% 其中有77%FeO和20%Fe2O3;(作课程设计时刻改为;烟尘量占铁水量的1.16%。

参[4]31)5、炉衬侵蚀占铁水量的0.5%;6、氧气成分为98.5%O2和1.5%N;(作课程设计时可改为:99.5%O2和0.5%N2,参[4]31)。

(二)物料平衡计算由铁水成分冶炼钢种可选用单渣发不留渣的操作。

为简化计算,物料平衡以100kg铁水为计算基础。

一、炉渣量及炉渣成分的计算炉渣来自元素的氧化,造渣材料和炉衬侵蚀等。

1.铁水中各元素的氧化量%表1-6说明:[Si]——碱性渣操作时终点[Si]量为痕迹;[P]——单渣发去磷约90%(±5%);[Mn]——终点余锰量约30~40%,这里实测为30%;[S]——转炉去硫约30~50%,这里取40%;[C]——终点碳与钢种及磷量有关,要求出钢后加铁合金增碳的量能满足钢的规格中限,即:[C]终点=[C]中限—[C]增碳这里取[C]终=0.15%,可满足去磷保碳与增碳两个条件。

2、铁水中各元素的氧化量,耗氧量和氧化产物量的计算。

表1-73.造渣剂成分及数量:(选自国内有关生产炉)1)矿石成分及重量的计算(1.0kg矿石/100kg铁水)表1-8S*:反应式为[S]+( CaO)= (CaS)+[O]其中:(CaS)重为0.001×7232=0.002[㎏][S]消耗(CaO) 重为0.001×5632=0.002[㎏][O]微量,可不计。

回转窑热平衡计算

回转窑热平衡计算回转窑热平衡计算是工业生产过程中常见的一种热工计算方法。

回转窑常用于水泥生产过程中的煅烧环节,通过应用热平衡计算,可以确定回转窑的热效率,进一步指导工业生产过程的优化。

本文将详细介绍回转窑热平衡计算的原理和步骤,并以一个实际应用案例进行说明。

回转窑是一种长圆筒形的设备,通常由砌筑的耐火材料和传热设备组成。

在回转窑中,水泥熟料通过滚动和旋转的运动方式逐渐完成水泥熟化过程。

在这个过程中,因为有化学反应的进行和传热,会产生大量的热量。

为了保证回转窑的正常运行和热能的高效利用,需要进行热平衡计算。

回转窑热平衡计算的基本原理是根据能量守恒定律,在回转窑内各部分之间建立热平衡方程组。

热平衡方程组包含两个方程:供热方程和传热方程。

供热方程描述了燃烧器燃料和回转窑材料之间的热量传递关系,传热方程描述了回转窑内部各部分之间的热量传递关系。

1.确定各热能输入和输出项:计算回转窑内的热阻、热流量、热能产生和热能损失等。

2.确定各热平衡系数:根据回转窑的物料流动、气流输送、燃料燃烧等特点,确定各热平衡系数,包括传热系数、比热容、热传导系数等。

3.建立热平衡方程组:根据能量守恒定律,建立回转窑内各部分的热平衡方程组。

这些方程包括供热方程和传热方程。

4.求解热平衡方程组:通过求解热平衡方程组,得到回转窑内各部分的温度分布和能量平衡。

5.分析结果和优化设计:根据计算结果,分析回转窑的热效率和能量损耗,进一步优化设计,提高热能利用效率和降低生产成本。

下面以一个实际应用案例来说明回转窑热平衡计算的具体步骤。

假设一个回转窑,长度为50米,内径为3.6米。

假设该回转窑的热风温度为1200摄氏度,燃料燃烧温度为1800摄氏度。

假设回转窑内的物料和气体都是均匀分布的,且无温度梯度。

回转窑内的热传导系数和比热容分别为0.5 W/(m2·K)和1.0 kJ/(kg·K)。

根据上述假设,可以依次进行以下计算:1.确定各热能输入和输出项:根据回转窑的热能输入和输出情况,计算回转窑内的热阻、热流量、热能产生和热能损失等。

水泥回转窑物料平衡热平衡与热效率计算方

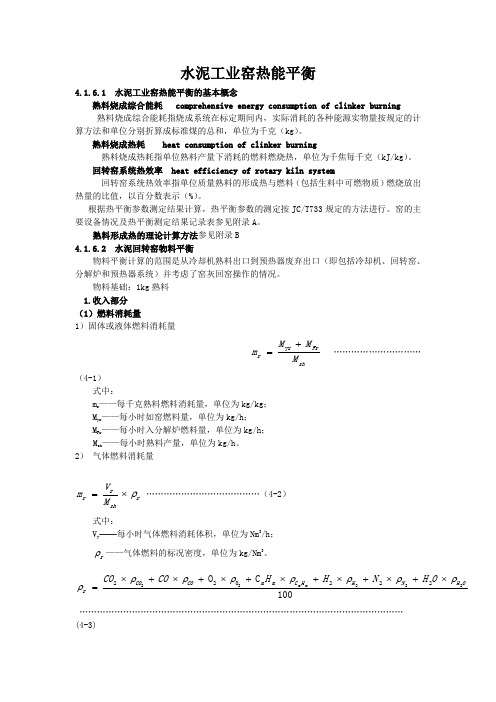

水泥回转窑物料平衡热平衡与热效率计算方This model paper was revised by the Standardization Office on December 10, 2020水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg)。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg)。

回转窑系统热效率 heat efficiency of rotary kiln system回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A。

熟料形成热的理论计算方法参见附录B4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg熟料1.收入部分(1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1)式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ;M yr ——每小时如窑燃料量,单位为kg/h ;M Fr ——每小时入分解炉燃料量,单位为kg/h ;M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2)式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ;ρr ——气体燃料的标况密度,单位为kg/Nm 3。

第5章 窑尾物料和热平衡计算

第5章窑尾物料和热平衡计算5.1原始资料1、各部位温度设置值①入预热器生料温度:50℃②入窑回灰温度:50℃③入窑一次空气温度:30℃④入窑二次空气温度:1100℃⑤环境温度:20℃⑥入窑、分解炉燃料温度:60℃⑦入分解炉三次空气温度:950℃⑧熟料出窑温度:1350℃⑨废气出预热器温度:320℃⑩飞灰出预热器温度:300℃2、入窑风量比(%)一次空气(K1):二次空气(K2):窑头漏风(K3)=10:85:5预热器漏风量占理论空气量的比例:K4=0.10提升机喂料带入空气量占理论空气量的比例K=0.095=0.05 分解炉及窑尾漏风占分解炉用燃料理论空气量的比例K63、燃料分配比(%)回转窑(K y):分解炉(K f)=40:604、出预热器飞灰量:0.12kg/kg熟料5、出预热器飞灰烧失量:33.4%6、各处的空气过剩系数窑尾:αy=1.05.分解炉混合室出口:αL=1.15预热器出口:αf=1.257、窑尾综合收尘效率η=99.9%8熟料形成热:1750kJ/kg熟料9系统的表面散热损失:200J/kg熟料14、生料水分含量:0.1%15、窑产量:5000t/d16、煤元素分析表5-1煤的元素分析5.2物料平衡及热量平衡计算5.2.1物料平衡计算基准:1kg 熟料,温度0℃1收入项目①燃料的总消耗量:r m = m yr +m Fr (g/kg 熟料) 式中 m yr ——窑用燃料量, 0.4 m r (kg/kg 熟料);M Fr ——分解炉用燃料量, 0.6 m r (kg/kg 熟料) ②生料消耗量、入预热器的物料量⑪ 、干生料的理论消耗量gsL m =ad 100A α100r m Ls --=128.34-100mr127.69-100⨯⨯=1.518 -0.420r m (Kg/kg 熟料)式中:gsL m ----干生料理论消耗量, kg/kg 熟料A ad ---煤应用基灰分含量,%Ls ---生料的烧失量,34.128%α---燃料灰分的掺入量,取100%⑫、出收尘器的飞损量及回灰量0001.0)999.0-1(12.0)η-1(=⨯==fh Fh m m 2(kg/kg 熟料) 11988.000012.0-12.0-===Fh fh yh m m m (kg/kg 熟料) 式中:yh m ---入窑回灰量, kg/kg 熟料fh m ---出预热器飞灰量, kg/kg 熟料Fh m ---出收尘器飞灰损失量, kg/kg 熟料η---收尘器,增湿塔综合收尘效率,%⑬、考虑飞损后干生料的实际消耗量m gs =sfhFh gsl L L m m -100-100⨯+=(1.518 -0.420r m )+0.00012128.34-1004.33-100=1.518 -0.420r m (kg/kg 熟料)式中: m gs ---考虑飞损后干生料实际消耗量, kg/kg 熟料fh L ---出预热器飞灰烧失量 (%),33.4⑭考虑飞损后的生料实际消耗量s m = m gs ×100100-M s=(1.518 -0.420r m )×100100-0.1=1.520-0.420r m (kg/kg 熟料)式中: s m ---考虑飞损后生料实际消耗量, kg/kg 熟料M s ---生料中水分含量, 0.1%,⑮入预热器物料量入预热器物料量=s m +yh m=1.520-0.420r m +0.11988=1.640-0.420r m (kg/kg 熟料)③、入窑系统空气量⑪燃料燃烧理论空气量'0.0890.2670.033(-)Lk ar ar ar ar V C H S O =++=0.089×58.42+0.267×6.57+0.033(0.30-5.52)=6.78(Nm 3/kg 煤)Lk Lk V m ''293.1==1.293×6.78=8.766(kg/kg 煤)式中: Lk V '---燃料燃烧理论干空气量, Nm 3/kg 煤Lk m '---燃料燃烧理论干空气量, kg/kg 煤。

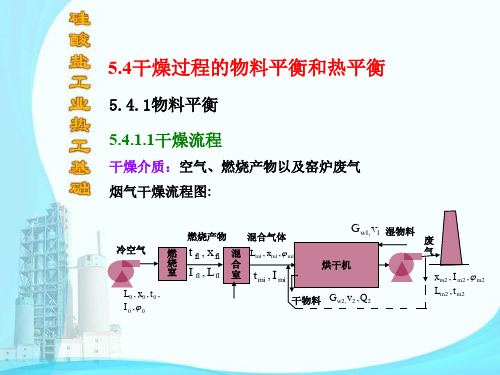

5.4--干燥中的物料平衡及热平衡

5.4.1物料平衡 5.4.1.1干燥流程

干燥介质:空气、燃烧产物以及窑炉废气 烟气干燥流程图:

燃烧产物 冷空气 燃 烧 室 混合气体 合 室

Lm1 , xm1 , m1

G w1, v1 湿物料

烘干机

t fl , x fl 混

I fl , L fl

废 气

xm2 , I m2 , m2

l a nl fl

5.4.2热量平衡

补充热量q ad

干燥介质带入热量q1

物料带入热量qm1

废气带走热量q2

干燥器

物料带走热量

干燥器表面散热ql

烘干机热平衡示意图

5.4.2.1热平衡项目

以物料排除1kg水分,温度以0℃为基准。 (1)收入的热量 1)干燥介质带入的热量

q1 lI 1

(KJ/kgH2O)

W 100% Gw

100v u (%) 100 v

或

v

100u (%) 100 u

5.4.1.3干燥过程中水分蒸发量计算

(1)用干基水分计算 蒸发水量=进干燥器物料中的水分-出干燥器物料中水分

mw u1 u 2 Gd 100

(2)用湿基水分计算

干燥前后绝对干燥物料量不变。

mw Gw1 v1 v2 v v Gw 2 1 2 100 v2 100 v1

(kg干空气 / h)

(2)用烟气作干燥介质 干燥介质中增加水气的量等于物料中水分的蒸发量。 1)蒸发1Kg水干混合气的用量:

l m1 Lm1 1 mw x 2 x1

2)蒸发1Kg水时高温烟气(燃烧产物)的用量为:

l fe l m1 1 n

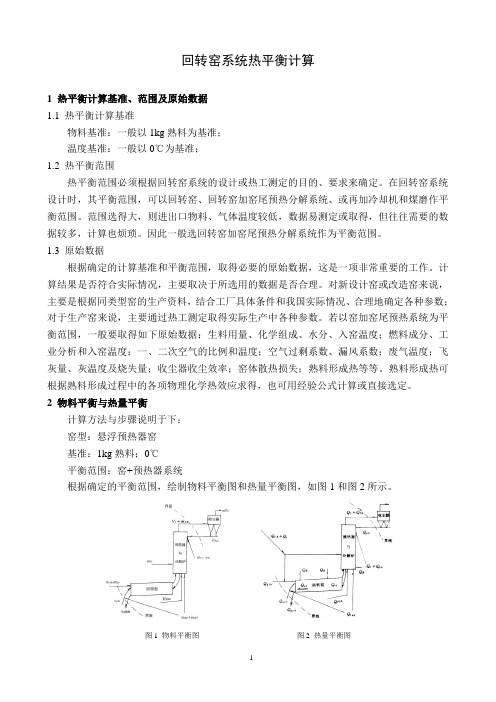

(完整版)回转窑系统热平衡计算

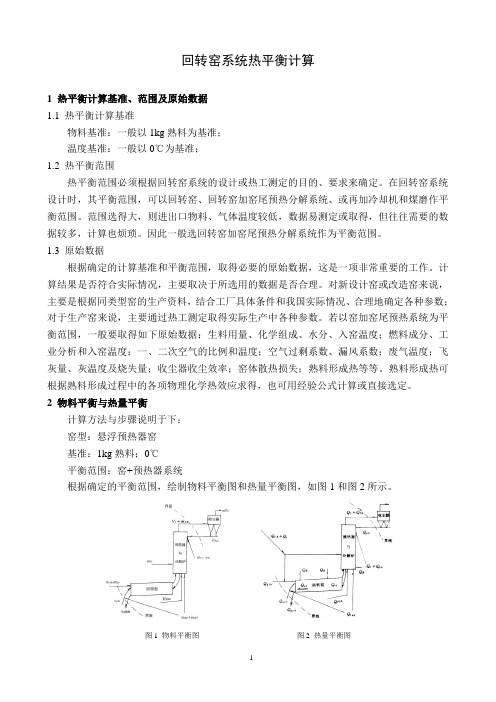

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

回转窑系统热平衡计算

回转窑系统热平衡计算回转窑是一种重要的热工设备,广泛应用于水泥生产中。

对于回转窑系统的热平衡计算是评估系统运行状态和发现问题的重要工作。

本文将介绍回转窑系统热平衡计算的基本原理和方法。

物料热量输入是指物料在回转窑中的煅烧过程中释放的热量。

物料热量输入可以通过测量物料的热容量和温度差来计算,即Q=mcΔT,其中Q为热量,m为物料质量,c为物料比热容,ΔT为温度差。

燃料热量是指在回转窑系统中燃烧燃料产生的热量。

燃料热量计算需要考虑燃料的组成、燃烧产生的反应热和燃料的热值等因素。

常用的燃料有煤、天然气和重油等。

计算燃料热量时需要知道燃料的热值和燃烧效率,燃烧效率可以通过燃烧后排放物的含碳量和燃料的理论热值来计算。

烟气热量是指燃料燃烧后剩余的烟气中的热量。

烟气热量计算需要考虑燃料的完全燃烧和燃烧产生的烟气成分等因素。

烟气热量可以通过烟气的排放量、温度和烟气的比热容来计算,即Q=mcΔT。

在回转窑系统的热平衡计算中,还要考虑到热量的传递和损失。

热量的传递主要通过辐射、对流和传导等方式进行,但同时也会有一定的传热损失。

传热损失主要包括窑体表面的散热、未被物料吸收的辐射热量和烟气中的热量损失等。

为了准确计算回转窑系统的热平衡,需要获取系统各个部件的热参数和系统运行数据。

热参数可以通过实验和测试获得,如物料的比热容、燃料的热值和烟气的排放量等。

而系统运行数据则需要通过检测和监控来获取,如物料流量、燃料消耗量和烟气温度等。

在热平衡计算中,还需要考虑到系统的能量守恒原理。

即系统的输入热量等于输出热量,即Qin=Qout。

如果系统的输入热量大于输出热量,则系统处于热超负荷状态;如果系统的输入热量小于输出热量,则系统处于热负荷不足状态。

回转窑系统的热平衡计算是通过上述原理和方法进行的。

通过对系统的热量输入和输出进行计算和分析,可以评估系统的热平衡状态、检测问题和优化系统运行等。

同时,对于不同类型的回转窑系统,还可以通过比较和分析来确定最佳燃料和操作参数等。

回转窑热平衡计算方法

回转窑热平衡计算方法回转窑是一种常见的烧结设备,广泛应用于水泥、冶金、化工等行业。

在回转窑的运行过程中,能否保持热平衡对于窑炉的运行效果和生产效率至关重要。

本文将介绍回转窑的热平衡计算方法。

回转窑的热平衡计算主要包括以下几个步骤:1.确定窑壁的传热方式:回转窑的传热方式主要有辐射传热、对流传热和传导传热。

辐射传热是指通过电磁波辐射传递热量,对流传热是指通过气体流动传递热量,传导传热是指通过物体间的直接接触传递热量。

不同的传热方式对应不同的热平衡计算方法。

2.计算窑内各区域的热量输入和输出:根据窑内各区域的工艺参数和物料参数,可以计算出每个区域的热量输入和输出。

其中,热量输入包括燃料燃烧产生的热量和物料中的化学反应产生的热量,热量输出包括窑壁的热辐射、对流和传导损失以及物料的热辐射、对流和传导损失。

3.利用能量平衡方程计算热平衡:根据能量守恒定律,可以得到回转窑的能量平衡方程。

能量平衡方程的左边表示窑内的热量输入,右边表示窑内的热量输出和热损失。

通过解能量平衡方程,可以得到窑内的热平衡状态。

4.修正热平衡计算结果:热平衡计算通常使用一些经验公式和参数,所以计算结果可能存在一定的误差。

为了提高计算的准确性,可以通过对实际数据的监控和测量,对计算结果进行修正。

需要注意的是,回转窑的热平衡计算涉及到诸多参数和变量,如窑壁的材料、厚度和热导率,物料的数量和性质,燃料的类型和热值等。

这些参数和变量的准确性对于热平衡计算结果的准确性有着重要的影响。

在实际应用中,为了方便热平衡计算,通常会使用一些软件工具,如MATLAB、ANSYS等,通过建立数学模型和计算仿真的方式进行热平衡计算。

利用这些软件工具,可以更加方便快捷地进行热平衡计算,并得到准确的结果。

综上所述,回转窑的热平衡计算方法主要包括确定传热方式、计算热量输入和输出、利用能量平衡方程计算热平衡,并修正计算结果。

热平衡计算是回转窑运行过程中的一项重要工作,对于保证窑内的热平衡状态和窑炉的运行效果具有重要意义。

物料平衡与热平衡计算

5889.4

2616。9

8250.7

6767.2

4522.6

1677。9

1200。1

1150。5

1758.1

1594.6

495.0

1162。1

80.6

107.2

C

Si

P

Mn

Fe

Fe

Fe

Fe

SiO2

P2O5

FeO

MnO

﹡通常近似认为是Fe+ O2=FeO

1.1。7其它数据的选取(根据国内同类转炉的实测数据选取)

2CaO+SiO2=2CaO·SiO2

4CaO+P2O5=4CaO·P2O5

FeO+SiO2=FeO·SiO2

MnO+SiO2=MnO·SiO2

31397。0

99063.5

190015。2

280133.5

92007。4

63727。3

64430。0

196910.0

267243。4

29780。2

165013。2

熔化潜热

千卡/公斤

液态或气态平均比热

千卡/公斤·度

生铁

钢

炉渣

烟尘

矿石

炉气

CO2

SO2

O2

N2

H2O

0。178

0.167

0.238

52

655050 Nhomakorabea0.20

0。20

0。298

0.349

0.558

0。555

0。365

0。346

0。489

1.1。5冷却剂

用废钢作冷却剂,其成份与冶炼钢种成份的中限相同。(见表1—1-3)

(完整版)回转窑热平衡计算

Vo(m3/kg Vo(k)g/kg

)

7.216 6.504

空气过剩系数a 1.3 空气过剩系数a 1.3

固体燃料烟气生成量(m3/kg):Vy=VCO2+VSO2+VH2O+VO2+VN2

VCO2=0.01866*Car

1.396

VSO2=0.007*Sar

VH2O=0.111*Har+0.0124*Mar+0.00124*Vn

0.22

密度g/cm3

3.9

3.25-3.38 2.32

分子量

102

62

56

60

组分mol

2.073

1.807

5.748

2.507

反应热(kcal)

69.672

83.040

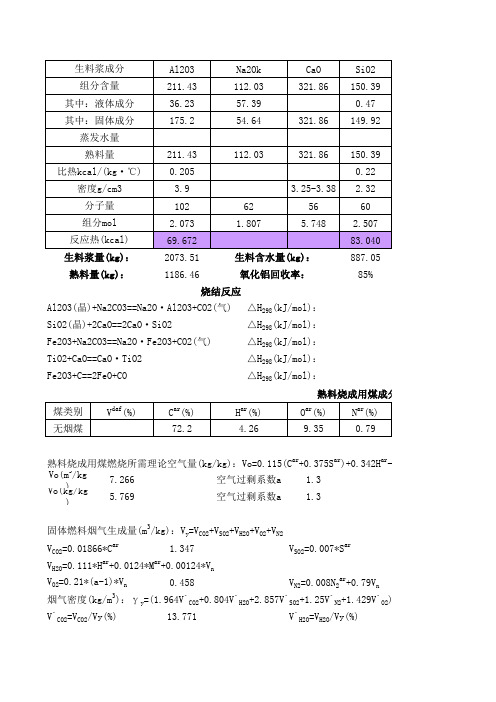

生料浆量(kg):

2073.51

生料含水量(kg):

887.05

熟料量(kg):

1186.46

氧化铝回收率:

85%

烧结反应

Al2O3(晶)+Na2CO3==Na2O·Al2O3+CO2(气) SiO2(晶)+2CaO==2CaO·SiO2 Fe2O3+Na2CO3==Na2O·Fe2O3+CO2(气) TiO2+CaO==CaO·TiO2 Fe2O3+C==2FeO+CO

Vo(m3/kg Vo(k)g/kg

)

7.266 5.769

空气过剩系数a 1.3 空气过剩系数a 1.3

固体燃料烟气生成量(m3/kg):Vy=VCO2+VSO2+VH2O+VO2+VN2

VCO2=0.01866*Car

(完整版)回转窑系统热平衡计算

回转窑系统热平衡计算1 热平衡计算基准、范围及原始数据1.1 热平衡计算基准物料基准:一般以1kg熟料为基准;温度基准:一般以0℃为基准;1.2 热平衡范围热平衡范围必须根据回转窑系统的设计或热工测定的目的、要求来确定。

在回转窑系统设计时,其平衡范围,可以回转窑、回转窑加窑尾预热分解系统、或再加冷却机和煤磨作平衡范围。

范围选得大,则进出口物料、气体温度较低,数据易测定或取得,但往往需要的数据较多,计算也烦琐。

因此一般选回转窑加窑尾预热分解系统作为平衡范围。

1.3 原始数据根据确定的计算基准和平衡范围,取得必要的原始数据,这是一项非常重要的工作。

计算结果是否符合实际情况,主要取决于所选用的数据是否合理。

对新设计窑或改造窑来说,主要是根据同类型窑的生产资料,结合工厂具体条件和我国实际情况、合理地确定各种参数;对于生产窑来说,主要通过热工测定取得实际生产中各种参数。

若以窑加窑尾预热系统为平衡范围,一般要取得如下原始数据:生料用量、化学组成、水分、入窑温度;燃料成分、工业分析和入窑温度;一、二次空气的比例和温度;空气过剩系数、漏风系数;废气温度;飞灰量、灰温度及烧失量;收尘器收尘效率;窑体散热损失;熟料形成热等等。

熟料形成热可根据熟料形成过程中的各项物理化学热效应求得,也可用经验公式计算或直接选定。

2 物料平衡与热量平衡计算方法与步骤说明于下:窑型:悬浮预热器窑基准:1kg熟料;0℃平衡范围:窑+预热器系统根据确定的平衡范围,绘制物料平衡图和热量平衡图,如图1和图2所示。

图1 物料平衡图图2 热量平衡图2.1 物料平衡计算 2.1.1 收入项目(1)燃料消耗量 m r (kg/kg 熟料)设计新窑或技术改造时,m r 是未知量,通过热平衡方程求得,已生产的窑,通过热工测定得到。

(2)入预热器物料量 ① 干生料理论消耗量sar r gsL 100100L aA m m --=式中,m gsL —干生料理论消耗量,kg/kg 熟料;A ar —燃料收到基灰分含量,%;a —燃料灰分掺入熟料中的量,%;L s —生料的烧失量,%。

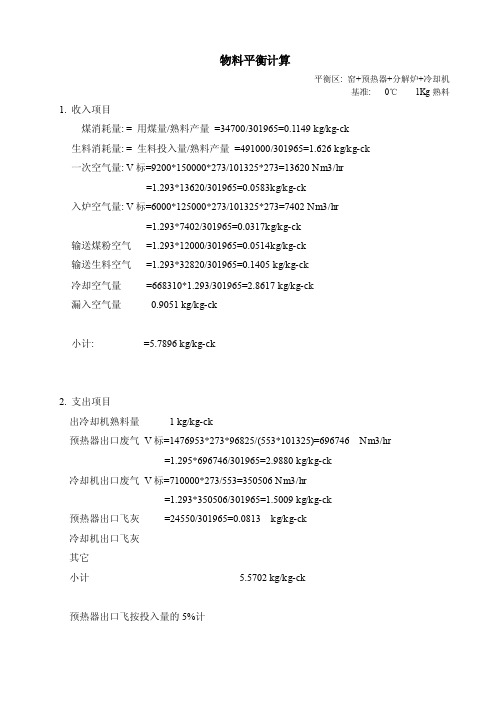

窑+预热器+分解炉+冷却机物料平衡计算

物料平衡计算平衡区: 窑+预热器+分解炉+冷却机基准: 0℃1Kg熟料1.收入项目煤消耗量: = 用煤量/熟料产量=34700/301965=0.1149 kg/kg-ck生料消耗量: = 生料投入量/熟料产量=491000/301965=1.626 kg/kg-ck一次空气量: V标=9200*150000*273/101325*273=13620 Nm3/hr=1.293*13620/301965=0.0583kg/kg-ck入炉空气量: V标=6000*125000*273/101325*273=7402 Nm3/hr=1.293*7402/301965=0.0317kg/kg-ck输送煤粉空气=1.293*12000/301965=0.0514kg/kg-ck输送生料空气=1.293*32820/301965=0.1405 kg/kg-ck冷却空气量=668310*1.293/301965=2.8617 kg/kg-ck漏入空气量0.9051 kg/kg-ck小计: =5.7896 kg/kg-ck2.支出项目出冷却机熟料量 1 kg/kg-ck预热器出口废气V标=1476953*273*96825/(553*101325)=696746 Nm3/hr=1.295*696746/301965=2.9880 kg/kg-ck冷却机出口废气V标=710000*273/553=350506 Nm3/hr=1.293*350506/301965=1.5009 kg/kg-ck预热器出口飞灰=24550/301965=0.0813 kg/kg-ck冷却机出口飞灰其它小计 5.5702 kg/kg-ck预热器出口飞按投入量的5%计计算热平衡时所采用的物料比热如下:热平衡计算平衡区: 窑+预热器+分解炉+冷却机基准: 0℃1Kg熟料热收入项目煤燃烧热: 0.1149*6800*4.18=3266 KJ/Kg-ck煤显热: 1.213*0.1149*50=7 KJ/Kg-ck生料显热: 0.899*480000*80/301965=114 KJ/Kg-ck回灰显热: 0.878*11000*200/301965=6 KJ/Kg-ck空气显热: 0小计: 3393 KJ/Kg-ck热支出项目:熟料形成热: 由JIS 公式求得: 1788 KJ/Kg-ck出冷却机熟料显热: =0.782*1*100=78 KJ/Kg-ck预热器废气显热: =1.117*2.9880*280=935 KJ/Kg-ck冷却机废气显热: =1.016*1.5009*260=396 KJ/Kg-ck飞灰显热: =0.878*0.0813*280=20 KJ/Kg-ck生料水分蒸发热: =1.917*480000*0.2*280/301965*100=2 KJ/Kg-ck系统表面热损失: 339 KJ/Kg-ck (根据经验在热收入的10%)不完全燃烧热损失:其它:小计: 3558 KJ/Kg-ck计算气体标准体积: V标=V*273*P/(273+T)*101325V: 实际观测的风量T: 气体温度℃计算物料的显热: Q = C*m*ΔTC: 物质的比热ΔT: 相对于基准温度的物质的温度燃烧理论空气量:煤的元素计算结果: (%)C: 69.1654 ; H: 4.5505 ; O: 11.2921 ; N: 1.5503 ; S: 0.2080理论空气量: V0= (22.4/21)*(C/12.01+H/4.03+S/32.06-O/32)=6.97 Nm3/kg-coal理论烟气量:G0=0.79*V0+ (C/1201+H/202+S/3206+N/2801+TM/1802)*22.4=7.33 Nm3/kg-coal煤燃烧理论空气量: V=6.97*35000=243950 Nm3/hr实际空气量: V= 一次风量+输送煤风+冷却风- 冷却风机排风量=353039Nm3/hr空气过剩系数: a=实际空气量/理论空气量=1.45理论排出烟气量: G=理论烟气量+过剩空气量+碳酸盐分解空气量+空气中水汽量+物料中结晶水量+生料水分量+输送生料空气量=7.33*35000+(353039-243950)+84300+1418+1194+32820=485371 Nm3/hr实际排烟量: 696746 Nm3/hr漏风量: =实际排烟量–理论排烟量=696746-485371=211375 Nm3/hr热效率:1. 分解炉和预热器的热效率: 测定记录项目热收入: 入炉空气显热: Q1=1.295*365639*1000*1.306=618394272 KJ/hr 入预热器生料显热 : Q2=491000*80*0.899=35312720KJ/hr 热支出: 入窑生料显热: Q3=320404*850*1.129=307475699 KJ/hr 出预热器废气显热: Q4= 696746*280*1.295*1.117=282198991 KJ/hr出预热器粉尘显热: Q5=24550*0.9944*280=6835506 KJ/hr表面散热损失: Q6=120KJ/Kg-ck * 301965 kg-ck/hr =36235800KJ/hr 生料水分蒸发热: Q7 热损失Q 损= Q4+Q5+Q6 热收入 Q 收=Q1+Q2热效率 η= (Q 收-Q 损)/Q 收 =50.24%冷却机热效率:热效率 η= Q 二/Q 熟 =。

水泥回转窑物料平衡、热平衡与热效率计算方法

水泥工业窑热能平衡4.1.6.1 水泥工业窑热能平衡的基本概念熟料烧成综合能耗 comprehensive energy consumption of clinker burning 熟料烧成综合能耗指烧成系统在标定期间内,实际消耗的各种能源实物量按规定的计算方法和单位分别折算成标准煤的总和,单位为千克(kg )。

熟料烧成热耗 heat consumption of clinker burning熟料烧成热耗指单位熟料产量下消耗的燃料燃烧热,单位为千焦每千克(kJ/kg )。

回转窑系统热效率 heat efficiency of rotary kiln system 回转窑系统热效率指单位质量熟料的形成热与燃料(包括生料中可燃物质)燃烧放出热量的比值,以百分数表示(%)。

根据热平衡参数测定结果计算,热平衡参数的测定按JC/T733规定的方法进行。

窑的主要设备情况及热平衡测定结果记录表参见附录A 。

熟料形成热的理论计算方法参见附录B 4.1.6.2 水泥回转窑物料平衡物料平衡计算的范围是从冷却机熟料出口到预热器废弃出口(即包括冷却机、回转窑、分解炉和预热器系统)并考虑了窑灰回窑操作的情况。

物料基础:1kg 熟料 1.收入部分 (1)燃料消耗量1)固体或液体燃料消耗量+=yr Frr shM M m M …………………………(4-1) 式中:m r ——每千克熟料燃料消耗量,单位为kg/kg ; M yr ——每小时如窑燃料量,单位为kg/h ; M Fr ——每小时入分解炉燃料量,单位为kg/h ; M sh ——每小时熟料产量,单位为kg/h 。

2) 气体燃料消耗量ρ=⨯rr r shV m M …………………………………(4-2) 式中:V y ——每小时气体燃料消耗体积,单位为Nm 3/h ; ρr ——气体燃料的标况密度,单位为kg/Nm 3。

ρρρρρρρρ⨯+⨯+⨯+⨯+⨯+⨯+⨯=2222222O 222O C 100m m CO CO m m C H H N H Or CO CO H H N H O ………………………………………………………………………………………………… (4-3)CO 2、CO 、O 2、C m H m 、H 2、N 2、H 2O ——气体燃料中各成分的体积分数,以百分数表示(%); ρ2CO 、ρCO 、ρ2O 、ρm mCH 、ρ2H 、ρ2N 、ρ2H O ——各成分的标况密度,单位为kg/m 3N,参见附录C 。

窑尾热平衡计算

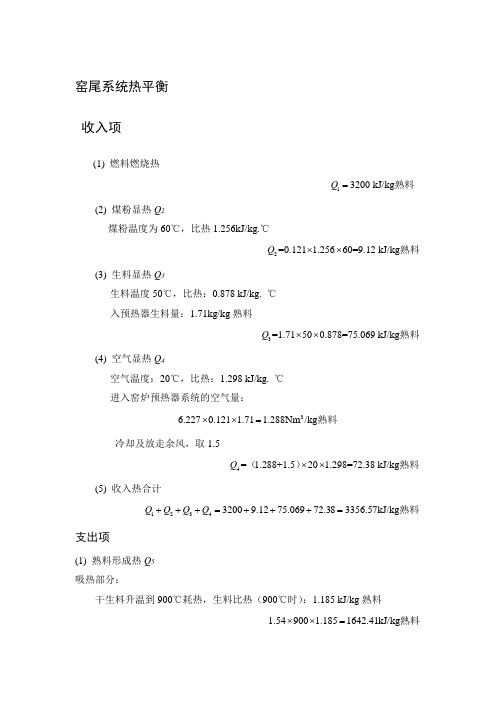

窑尾系统热平衡收入项(1) 燃料燃烧热13200 kJ/kg =Q熟料(2) 煤粉显热Q2煤粉温度为60℃,比热1.256kJ/kg.℃2=0.121 1.25660=9.12 kJ/kg ⨯⨯Q熟料(3) 生料显热Q3生料温度50℃,比热:0.878 kJ/kg. ℃入预热器生料量:1.71kg/kg熟料3=1.71500.878=75.069 kJ/kg ⨯⨯Q熟料(4) 空气显热Q4空气温度:20℃,比热:1.298 kJ/kg. ℃进入窑炉预热器系统的空气量:36.2270.121 1.71 1.288Nm/kg⨯⨯=熟料冷却及放走余风,取1.54= 1.288+1.520 1.298=72.38 kJ/kg⨯⨯Q()熟料(5) 收入热合计123432009.1275.06972.383356.57kJ/kg+++=+++=Q Q Q Q熟料支出项(1) 熟料形成热Q5吸热部分:干生料升温到900℃耗热,生料比热(900℃时):1.185 kJ/kg熟料1.54900 1.1851642.41kJ/kg⨯⨯=熟料碳酸盐分解及高岭土分解热耗:2989.3867.75%2457.650.86%2361.36 5.00%2164.51kJ/kg ⨯+⨯+⨯=熟料分解后的生料从900℃升温到1450℃时的热耗分解后的生料比热:0.980 kJ/kg ℃(900℃时);1.11 kJ/kg ℃(1450℃)1.1114500.98900727.5kJ/kg ⨯-⨯=熟料吸热合计:31642.412164.51727.54534.42Nm /kg ++=熟料放热部分:熟料矿物的生成热:按Nacken 资料)取100kJ/kg 熟料 900℃时生料分解出的CO 2及水蒸气的显热:782.9267.75%1096.940.86%665.75%573.15kJ/kg ⨯+⨯+⨯=熟料1450℃时熟料的显热:(熟料比热:1.107 kJ/kg ℃)1 1.10714501605.15kJ/kg ⨯⨯=熟料放热合计:3100573.151605.152278.30Nm /kg ++=熟料熟料形成热:54534.422278.302256.12kJ/kg =-=Q 熟料(2) 生料物理水蒸发热耗Q 66 1.450.5%2512.0818.21kJ/kg =⨯⨯=Q 熟料(3) 熟料出冷却机带走热Q 7 出熟料冷却机熟料的温度:室温+65℃=90℃,比热:0.775 kJ/kg 熟料70.7759069.75kJ/kg =⨯=Q 熟料(4) 冷却机余风带走热Q 8取Q 8=150 kJ/kg 熟料 (5) C 1废气带走热Q 9废气量:31.362Nm /kg 熟料 ,废气温度:320℃ 废气比热:1.47kJ/kg ℃9 1.47320 1.362640.68kJ/kg =⨯⨯=Q 熟料(6) 飞灰带走热Q 10出C1的飞灰量为 0.074kg/kg 熟料 飞灰温度:320 ℃,飞灰比热:0.92 kJ/kg ℃100.923200.07522.08kJ/kg =⨯⨯=Q 熟料(7) 表面热损失Q 111180kJ/kg =Q 熟料(8) 其它热损失Q 121213.03kJ/kg =Q 熟料(9) 支出热合计567891011122256.1218.2169.75150640.6822.088013.033249.87kJ/kg +++++++=+++++++=Q Q Q Q Q Q Q Q 熟料(10) 热平衡汇总表表 热平衡汇总表(单位kJ/kg 熟料)收入项支出项序号 项目 数量 % 序号 项目 数量 % 1燃料燃烧320095.771熟料形成热 2256.1269.682 煤灰显热 9.12 0.28 2 生料物理水蒸发 18.21 0.563 生料显热 75.069 1.93 3 熟料带走热 69.75 2.164 空气显热 72.38 2.02 4 冷却机余风带走热 150 4.645 废气带走热 640.68 19.416飞灰带走22.080.67热7 表面热损失 80 2.47 8 其它 13.03 0.40 合计3356.97100.0合计3249.87100.0分解炉的主要形式及选型(在这部分要自己查各种分解炉的优缺点以及自己选择的依据,至少查5种以上的分解炉)分解炉和三次风管尺寸的计算 分解炉尺寸的计算3600g gV S W =炉D ===炉式中: S 炉—分解炉的有效界面积,m 2D 炉—分解炉的有效直径,mg W —分解炉的断面风速,m/s(取9m/s) g V —通过分解炉的工况风量,3/h m31.306 4.3 1.0821510001303988m /h =⨯⨯⨯⨯=g V0.01887.16D ==炉 物料停留时间为:2.5s9 2.522.5m ==⨯=H wt取喉部风速为:28m/s0.0188 4.05m ==D 喉 CDC 炉炉衬材料和耐火材料的厚度取 240mm ,则CDC 炉外部尺寸为:716024027640mm =+⨯=D 炉 405024024530mm =+⨯=D 喉缩口出风速取为 18m/s ,则缩口处的直径为:0.0188 5.060m ==D 缩口 缩口处的炉衬材料和耐火材料厚度为240mm ,则缩口处的外部尺寸为:506024025540mm =+⨯=D 缩口C 5和CDC 炉的烟道内部风速为20m/s0.0188 3.394m ==D 烟道此处窑衬材料和耐火材料厚度为240mm ,则烟道外部尺寸为:339424023874mm =+⨯=D 烟道三次风管尺寸的计算三次风管的标况风量为:30.5402/Nm kg 温度: 830 o C 压力:620pa三次风管的工况风量为:3⨯⨯⨯⨯=0.5402 1.01 3.752151000439891.6m/H一般要求三次风管的风速要达到20m/s左右,则三次风管的内径为:D==0.0188 2.788m三次风管三次风管的内衬材料和耐火材料厚度为:180mm,则三次风管的外径为:D278818023148mm=+⨯=三次风管。

五级旋风筒的物料平衡

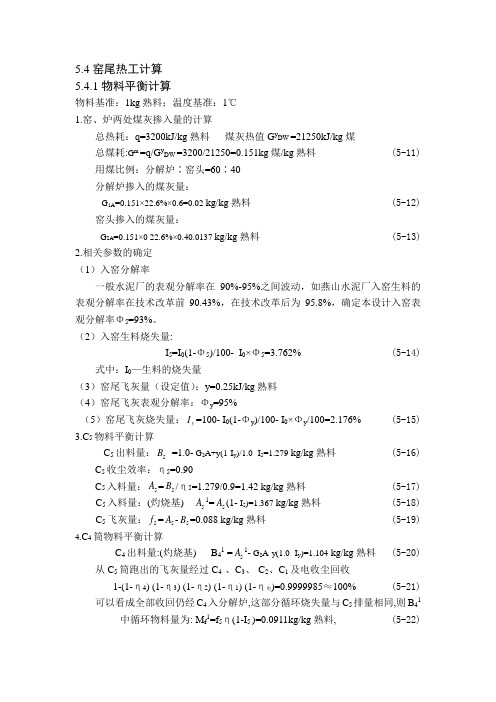

5.4窑尾热工计算 5.4.1物料平衡计算物料基准:1kg 熟料;温度基准:1℃ 1.窑、炉两处煤灰掺入量的计算总热耗:q=3200kJ/kg 熟料 煤灰热值G y DW =21250kJ/kg 煤总煤耗:G m =q/G y DW =3200/21250=0.151kg 煤/kg 熟料 (5-11) 用煤比例:分解炉∶窑头=60∶40 分解炉掺入的煤灰量:G 1A =0.151×22.6%×0.6=0.02 kg/kg 熟料 (5-12)窑头掺入的煤灰量:G 2A =0.151×0 22.6%×0.40.0137 kg/kg 熟料 (5-13)2.相关参数的确定 (1)入窑分解率一般水泥厂的表观分解率在90%-95%之间波动,如燕山水泥厂入窑生料的表观分解率在技术改革前90.43%,在技术改革后为95.8%,确定本设计入窑表观分解率Φ5=93%。

(2)入窑生料烧失量:I 5=I 0(1-Φ5)/100- I 0×Φ5=3.762% (5-14)式中:I 0—生料的烧失量(3)窑尾飞灰量(设定值):y=0.25kJ/kg 熟料 (4)窑尾飞灰表观分解率:Φy =95%(5)窑尾飞灰烧失量:y I =100- I 0(1-Φy )/100- I 0×Φy /100=2.176% (5-15) 3.C 5物料平衡计算C 5出料量:5B =1.0- G 2A+y(1-I y )/1.0- I 5=1.279 kg/kg 熟料 (5-16) C 5收尘效率:η5=0.90C 5入料量:5A =5B /η5=1.279/0.9=1.42 kg/kg 熟料 (5-17) C 5入料量:(灼烧基) 5A 1=5A (1- I 5)=1.367 kg/kg 熟料 (5-18) C 5飞灰量:5f =5A -5B =0.088 kg/kg 熟料 (5-19)4.C 4筒物料平衡计算C 4出料量:(灼烧基) B 41 =5A 1- G 2A-y(1.0- I y )=1.104 kg/kg 熟料 (5-20) 从C 5筒跑出的飞灰量经过C 4 、C 3、 C 2、C 1及电收尘回收1-(1-η4) (1-η3) (1-η2) (1-η1) (1-η电)=0.9999985≈100% (5-21) 可以看成全部收回仍经C 4入分解炉,这部分循环烧失量与C 5排量相同,则B 41中循环物料量为: M f 1=f 5η(1-I 5 )=0.0911kg/kg 熟料, (5-22)B4中原始生料量为(灼烧基) M f= M f=B41- M f1=0.961 kg/kg熟料(5-23) B4中原始生料量为: M f/1-I0=1.163 kg/kg熟料(5-24) B41=1.163×0.142=1.305 kg/kg熟料C4出料烧失量为:I4=B4 I0+f I5/ B4=36% (5-25)5C4物料表观分解率:φ4=(100-(100- I0)×I4×100/(100- I4)×I0)%=15.9%(5-26) C4入料量A4=B4/η4=1.163/0.86=1.352 kg/kg熟料C4飞灰量:f4 =A4-B4=0.189 kg/kg熟料5.C3筒物料平衡计算C3出料量:B3=A4-f5=1.352-0.088=1.264kg/kg熟料C3入料量:A3 =B3/η3=1.264/0.86=1.47 kg/kg熟料C3飞灰量: f3=A3-B3=1.47-1.2640.206 kg/kg熟料C3物料烧失量: I3=((B4+f4)I4-f5I5)/B3%=35.3%Φ3=[100-(100-I0)× I3×100/(100- I3)× I0]%=2.29%6.C2筒物料平衡C2出料量:B2 =A3-f4=1.47-0.189=1.281kg/kg熟料C2进料量:A2=B2/η2=1.281/0.85=1.507 kg/kg熟料C2飞灰量:f2=A2-B2=1.507-1.281=0.226 kg/kg熟料7.C1筒物料平衡C1出料量:B1 =A2-f3=1.507-0.206=1.301kg/kg熟料C1进料量:A1=B1/η1=1.301/0.95=1.369 kg/kg熟料C1飞灰量:f1=A1-B1=1.507-1.281=0.226 kg/kg熟料C1喂料量B O=A1-f2=1.369-0.226=1.143 kg/kg熟料8.电收尘:(η点=99%)= f1η点=0.068×99%=0.068 kg/kg熟料(5-27)收回飞灰量:B电烟囱飞灰量:fc= f1- B电=0.068-0.067=0.001 kg/kg熟料(5-28) 9.全系统物料平衡不用增湿塔及电收尘时,实际物料消耗是1.143 kg/kg熟料全部回灰时,实际物料消耗B O-B电=1.143-0.067=1.076 kg/kg熟Φy=95%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第5章窑尾物料和热平衡计算5.1原始资料1、各部位温度设置值①入预热器生料温度:50℃②入窑回灰温度:50℃③入窑一次空气温度:30℃④入窑二次空气温度:1100℃⑤环境温度:20℃⑥入窑、分解炉燃料温度:60℃⑦入分解炉三次空气温度:950℃⑧熟料出窑温度:1350℃⑨废气出预热器温度:320℃⑩飞灰出预热器温度:300℃2、入窑风量比(%)一次空气(K1):二次空气(K2):窑头漏风(K3)=10:85:5预热器漏风量占理论空气量的比例:K4=0.10提升机喂料带入空气量占理论空气量的比例K=0.095=0.05 分解炉及窑尾漏风占分解炉用燃料理论空气量的比例K63、燃料分配比(%)回转窑(K y):分解炉(K f)=40:604、出预热器飞灰量:0.12kg/kg熟料5、出预热器飞灰烧失量:33.4%6、各处的空气过剩系数窑尾:αy=1.05.分解炉混合室出口:αL=1.15预热器出口:αf=1.257、窑尾综合收尘效率η=99.9%8熟料形成热:1750kJ/kg熟料9系统的表面散热损失:200J/kg熟料14、生料水分含量:0.1%15、窑产量:5000t/d16、煤元素分析表5-1煤的元素分析5.2物料平衡及热量平衡计算5.2.1物料平衡计算基准:1kg 熟料,温度0℃1收入项目①燃料的总消耗量:r m = m yr +m Fr (g/kg 熟料) 式中 m yr ——窑用燃料量, 0.4 m r (kg/kg 熟料);M Fr ——分解炉用燃料量, 0.6 m r (kg/kg 熟料) ②生料消耗量、入预热器的物料量⑪ 、干生料的理论消耗量gsL m =ad 100A α100r m Ls --=128.34-100mr127.69-100⨯⨯=1.518 -0.420r m (Kg/kg 熟料)式中:gsL m ----干生料理论消耗量, kg/kg 熟料A ad ---煤应用基灰分含量,%Ls ---生料的烧失量,34.128%α---燃料灰分的掺入量,取100%⑫、出收尘器的飞损量及回灰量0001.0)999.0-1(12.0)η-1(=⨯==fh Fh m m 2(kg/kg 熟料) 11988.000012.0-12.0-===Fh fh yh m m m (kg/kg 熟料) 式中:yh m ---入窑回灰量, kg/kg 熟料fh m ---出预热器飞灰量, kg/kg 熟料Fh m ---出收尘器飞灰损失量, kg/kg 熟料η---收尘器,增湿塔综合收尘效率,%⑬、考虑飞损后干生料的实际消耗量m gs =sfhFh gsl L L m m -100-100⨯+=(1.518 -0.420r m )+0.00012128.34-1004.33-100=1.518 -0.420r m (kg/kg 熟料)式中: m gs ---考虑飞损后干生料实际消耗量, kg/kg 熟料fh L ---出预热器飞灰烧失量 (%),33.4⑭考虑飞损后的生料实际消耗量s m = m gs ×100100-M s=(1.518 -0.420r m )×100100-0.1=1.520-0.420r m (kg/kg 熟料)式中: s m ---考虑飞损后生料实际消耗量, kg/kg 熟料M s ---生料中水分含量, 0.1%,⑮入预热器物料量入预热器物料量=s m +yh m=1.520-0.420r m +0.11988=1.640-0.420r m (kg/kg 熟料)③、入窑系统空气量⑪燃料燃烧理论空气量'0.0890.2670.033(-)Lk ar ar ar ar V C H S O =++=0.089×58.42+0.267×6.57+0.033(0.30-5.52)=6.78(Nm 3/kg 煤)Lk Lk V m ''293.1==1.293×6.78=8.766(kg/kg 煤)式中: Lk V '---燃料燃烧理论干空气量, Nm 3/kg 煤Lk m '---燃料燃烧理论干空气量, kg/kg 煤。

ar C ar H ar S ar O ---燃料应用基元素分析组成,% ⑫入窑实际干空气量y r Lk y yk K m V V 'α==1.05×6.78×0.40×r m=2.85r m (Nm 3/kg 熟料)yk yk V m 293.1==1.293×2.85r m=3.685r m (kg/kg 熟料)式中: yk V ---入窑实际干空气量,Nm 3/kg 熟料yk m ---入窑实际干空气量,kg/kg 熟料αy ---窑尾空气过剩系数,1.05Ky---回转窑的燃料分配比例,40%其中,入窑一次空气量,入窑二次空气量,漏风量分别为yk yk V K V 11==0.10yk V =0.285r myk yk V K V 22==0.85yk V =2.42r myk Lok V K V 31==0.05yk V =0.142r m式中: K1---入窑一次空气所占比例K2---入窑二次空气所占比例K3---漏风作占比例④分解炉从冷却机抽取空气量⑪出分解炉混合室过剩空气量1V =r Lk l m V ')1(-α=(1.15-1)×6.78r m =1.02r m (Nm 3/Kg 熟料) ⑫分解炉燃料燃烧所需空气量r F Lk Fr Lk m K V m V V ''2===6.78×0.6r m=4.07r m (Nm 3/kg 熟料)式中: K F ---入分解炉燃料比例,0.6⑬窑尾过剩空气量r y Lk y m V V '3)1-α(==(1.05-1)×6.78×0.4r m=0.136r m (Nm 3/kg 熟料)⑭分解炉及窑尾漏入空气量''466Lk Fr Lk F r V K V m K V K m ===0.05×6.78×0.6r m=0.203r m (Nm 3/kg 熟料)式中: K 6---分解炉及窑尾漏风占分解炉用燃料理论空气量的比例K 6=0.05⑮分解炉从冷却机抽取空气量k F V 2=1V +2V -3V -4V=(1.03+4.13 -0.138-0.206)r m=(1.02+4.07-0.136-0.203)r m=4.751r m ( Nm 3/kg 熟料)k F m 2=1.293×4.751r m =6.143r m (kg/kg 熟料)⑤提升机喂料带入空气量:sk V =r LK m V K ⨯⨯/5=0.09×6.78r m=0.61r m式中: K 5---提升机喂料带入空气量占理论空气量的比例K 5=0.09,折合成料风比为19.8kg/Nm 3sk m =1.293×V sk=1.293×0.61r m=0.776r m⑥漏入空气量⑪预热器漏入空气量:'54Lk r V K V m ==0.10×6.78r m=0.678r m (Nm 3/kg 熟料) ⑫窑尾系统漏入总空气量:254Lok V V V =+=(0.678+0.203)r m=0.881r m (Nm 3/kg 熟料) ⑬全系统漏入空气量:21Lok Lok Lok V V V +==0.05yk V +0.881r m r m= 0.05×2.85r m +0.881r m=1.024r m ( Nm 3/kg 熟料)Lok Lok V m 293.1==1.024r m ×1.293=1.324r m (kg/kg 熟料)2支出项目①熟料:sh m =1Kg②出预热器废气量⑪生料中物理水含量ws m = m s ×100sM=(1.520-0.420r m )×0.1%=0.002-0.0004r m (kg/kg 熟料)804.00004.0002.0804.0rws ws mm V -===0.0025-0.0005r m (Nm 3/kg 熟料)式中: ws m ---考虑实际飞灰后生料实际消耗的量,kg/kg 熟料ws V ---生料中物理水含量,Nm 3/kg 熟料0.804---为水蒸气密度,kg/ Nm 3⑫生料中化学水含量3200353.0s s hs O Al m m ==0.00353×(1.520-0.420r m )×3.066=0.0164-0.00454r m804.000454.00164.0804.0r hshs m m V -===0.0204-0.00565r m (Nm 3/kg 熟料) 式中: hs m ---生料中化学水含量,kg/kg 熟料 hs V ---生料中化学水含量,Nm 3/kg 熟料32s O Al ---生料中三氧化铝含量,3.066%⑬生料分解放出的CO 2气体量MgOCO s CaO CO s M M MgOM M CaO CO 222+= =43.208×4456+1.493×4440=35.59m s CO2 = 1002CO m gs — 100fhFs L m=()100420.0518.159.35r m -⨯ -1004.3300012.0⨯=0.540-0.149r m (kg/kg 熟料)2s CO V =21.977s CO m =0.273-0.075r m (Nm 3/kg 熟料)式中: 2CO ---干生料中2CO 含量,%s CaO 、 s MgO ---分别为生料中CaO 和MgO 的含量,% 2CO M 、CaO M 、MgO M ---分别为2CO 、CaO 、MgO 的分子的相对质量 2CO s m ---生料中分解出的2CO 气体量,kg/kg 熟料 2CO s V ---生料中分解出的2CO 气体量,Nm 3/kg 熟料1.977---为2CO 密度,kg/ Nm 3⑭燃料燃烧生成理论烟气量121004.222r arCO r m C V ××= =1242.58×22.4100r m=1.0905r m (Nm 3/kg 熟料)2'22.40.7928100r arN r Lk r N V m V m =⨯+ =2802.1×22.4100r m +0.79×6. 78r m=5.364r m (Nm 3/kg 熟料)222.4() 218100rararH O r H M V m =+⨯ =(257.6+1848.0)×22.4100r m=0.742r m (Nm 3/kg 熟料)1004.22322r ar SO r m S V ×= = 1004.223230.0r m ⨯=0.0021r m (Nm 3/kg 熟料)2222SO r O H r N rCO r r V V V V V +++==(1.0905+5.364+0.742+0.0021)r m=7.1986r m (Nm 3/kg 熟料)r arLk r m A m m )100-1('+= =(8.766+1-10069.27)×r m=9.489r m (kg/kg 熟料)式中: r V ---煤燃烧理论烟气量,Nm 3/kg 熟料r m ---煤燃烧理论烟气量,kg/kg 熟料⑮烟气中过剩空气量)1-α(/r lk f k m V V ==(1.25-1) ×6. 78r m=1.695r m (Nm 3/kg 熟料)k m =1.293k V =1.293×1.695r m =2.192r m (kg/kg 熟料)其中: 20.79k k N V V ==0.79×1.695r m =1.339r m (Nm 3/kg 熟料) 222822.4kk N N m V =⨯=1.339×2822.4r m =1.674r m (kg/kg 熟料) 2k O V =0.21k V =0.21×1.695r m =0.356r m (Nm 3/kg 熟料) 223222.4kk O O m V =⨯=0.356r m ×3222.4=0.508r m (kg/kg 熟料) ⑯总废气量 22222SO O O H N CO f V V V V V V ++++==(0.273-0.075r m +1.0905r m )+(5.364r m +1.339r m )+(0.0025-0.0005r m +0.0204-0.00565r m +0.742r m )+0.356r m +0.0021r m=0.296+8.812r m (Nm 3/kg 熟料)③出预热器飞灰量:fh m =0.120(kg/kg 熟料)5.2.2.热量平衡计算1收入项目①燃料燃烧生成的热量:.rR r net ar Q m Q ==24368r m (kJ /kg 熟料)式中:Q net.ar ---煤收到基低位发热量,kJ /kg 煤②燃料带入的显热:r r r r t C m Q ==1.176×60×r m =70.56r m (kJ/kg 熟料) 式中:r C ---60℃挥发分为27.69%时煤的平均比热,r C =1.176kJ/kg•℃(参见《新型干法水泥厂工艺设计手册》P 774,表14-5,)r t ---煤入窑温度,℃③生料带入的热量s w ws s gs s t C m C m Q )(+==[(1.518-0.420r m )×0.878+(0.002-0.0004r m )×4.182] ×50 =67.058-19.274r m (kJ/kg 熟料)式中:w C 50℃时水的比热,4.182kJ/kg•℃s C 50℃时干生料的比热,0.878kJ/kg•℃s t ---生料入窑温度,℃④入窑回灰带入的热量:016.550836.012.0=⨯⨯==yh yh yh yh t C m Q (kJ/kg 熟料)式中:yh C 50℃时,回灰的比热,yh C =0.836kJ/kg•℃yh t ---回灰入窑温度,℃,50⑤空气带入热量⑪入窑一次空气带入的热量k y k y k y k y t C V Q 1111=k y k y yk t C V 111.0==0.1×2.89r m ×1.298×30=11.21r m (kJ/kg 熟料)式中:k y C 130℃时空气平均比热,为k y C 1=1.298kJ/ Nm 3•℃k y t 1--- 一次空气入窑温度,℃,30⑫入窑二次空气带入的热量k y k y k y k y t C V Q 2222==k y k y yk t C V 2285.0=0.85×2.42r m ×1.403×1100=3174.568r m (kJ/kg 熟料)式中:k y C 2---1100℃时空气比热,为k y C 2=1.403kJ/ Nm 3•℃k y t 2---二次空气入窑温度,℃,1100℃⑬入分解炉三次空气带入的热量k F k F k F k F t C V Q 2222==4.751r m ×1.366×950=6165.373r m (kJ/kg 熟料)式中:2F k C ---950℃时空气比热, 2F k C =1.366 kJ/ Nm 3•℃k F t 2---三次空气入窑温度,℃⑭系统漏风带入的热量LOk LOk LOk LOk t C V Q ==1.024 r m ×1.297×20=26.562r m (kJ/kg 熟料)式中:LOk C ---0℃~30℃时空气平均比热为LOk C =1.298 kJ/ Nm 3•℃(见《水泥工艺热工设备》P 160附表2)LOk t ---漏入空气温度,℃,20⑮ 提升机喂料空气带入的热量:sk sk sk sk Q V C t=0.776r m ×1.299×50=50.401r m式中:sk C ---0℃~850℃时空气平均比热, sk C =1.299 kJ/ Nm 3•℃sk t ---提升机喂料空气(生料)温度,℃,50总收入热量:lok k F k y k y yh s r rR zs Q Q Q Q Q Q Q Q Q +++++++=221+sk Q =24368r m +70.56r m +67.058-19.274r m +5.016+11.21r m +3174.568r m+6165.373r m +26.562r m +50.401r m =72.074+33847.40r m (kJ/kg 熟料)2支出项目①熟料的形成热:sh Q =1750(kJ/kg 熟料)②蒸发生料中水分耗的热量:qh hs ws ss q m m Q )(+==(0.002-0.0004r m +0.0164-0.00454r m )×2380 =43.792-9.853r m (kJ/kg 熟料)式中:qh q ---50℃时水的汽化热,qh q =2380kJ/kg 水③废气带走的热量f SO SO O O O H O H N N CO CO f t C V C V C V C V C V Q )(2222222222++++= =[(0.273-0.075r m +1.0905r m )×1.884+(5.364r m +1.339r m )×1.308 +(0.0025-0.0005r m +0.0204-0.00565r m +0.742r m )×1.536+0.356r m ×1.361+0.0021r m ×1.971] ×320=175.842+3935.887r m (kJ/kg 熟料) 式中:C 气体---320℃各气体的比热,单位kJ/kg•℃2CO C =1.8842N C =1.308,2H O C =1.5362O C =1.361,2SO C =1.971(参见《新型干法水泥厂工艺设计手册》P774表14—4)f t ---废气温度,℃,320 ④出窑熟料带走的热量6.14521350076.111=⨯⨯=⨯=sh sh ysh t C Q (kJ/kg 熟料)式中: sh C 为1350℃时熟料的比热,为1.076 kJ/kg•℃(参见《新型干法水泥厂工艺设计手册》P 776表14-6)sh t ---出窑熟料温度,1350℃ ⑤出预热器飞灰带走热量fh fh fh fh Q m C t ==0.12×0.900×300=32.4(kJ/kg 熟料) 式中: fh C 为300℃时熟料的比热=0.861kJ/kg•℃(参见《新型干法水泥厂工艺设计手册》P 775表14-6)fh t ---飞灰温度,300℃⑥系统表面散热损失:200=B Q (kJ/kg 熟料)总支出热量:B fh ysh f ss sh zc Q Q Q Q Q Q Q +++++==1750+(43.792-9.853r m )+(175.842+3935.887r m )+1452.6+32.4+200 =3654.634+3926.034r m列出收支热量平衡方程式:zc zs Q Q =72.074+33847.40r m =3654.634+3926.034r m求得:r m =0.120(kg/kg 熟料)即烧成1kg 熟料需要消耗0.120kg 的煤。