凸轮机构的设计计算和运动分析

凸轮机构的设计和计算

凸轮机构的设计和计算凸轮机构是机械传动中常用的一种机构,它可以将旋转运动转化为直线或者非圆轨迹运动。

在机械设计中,凸轮机构的设计和计算是一个重要的环节,下面将从凸轮的选择、轮廓线的设计、凸轮刚度的计算以及凸轮与连接杆的配合等方面进行详细探讨。

一、凸轮的选择凸轮的选择主要考虑两个因素,一是工作台速度要求,二是工作台运动规律要求。

根据工作台速度要求,可以确定凸轮直径或转速,并结合工作台的惯性力矩计算,选取合适的凸轮惯量。

根据工作台运动规律要求,可以确定凸轮的轮廓线类型,如简单凸轮、非圆滚子凸轮等。

二、凸轮轮廓线的设计凸轮的轮廓线设计可以按照几何法或图形法进行。

几何法常用于简单凸轮的设计,通过几何学原理计算得到凸轮的轮廓线。

图形法常用于复杂凸轮的设计,通过图形法绘制凸轮的轮廓线。

对于简单凸轮的设计,可以先确定凸轮的中心轴线,然后根据工作台的运动规律要求,计算得到凸轮相对于中心轴的偏置量。

根据几何关系,可以发现工作台特定点的运动与该点到凸轮中心轴的距离成正比关系,因此可以画出凸轮轮廓线。

对于复杂凸轮的设计,可以根据工作台的运动规律要求,通过图形法绘制凸轮的轮廓线。

首先,在平面上绘制凸轮的中心轴线和工作台的运动轨迹,然后根据几何关系,绘制工作台各点与凸轮中心轴的距离曲线,最后得到凸轮的轮廓线。

三、凸轮刚度的计算凸轮机构在工作过程中会受到惯性力矩的作用,因此需要进行凸轮刚度的计算。

凸轮刚度可以通过应力分析的方法进行计算,可以分为弹性刚度和塑性刚度。

弹性刚度计算可以根据凸轮的材料及几何尺寸进行,通过几何学和材料力学的知识,可以得到凸轮的弹性变形及应力分布。

而塑性刚度计算则需要根据凸轮的材料本构关系及极限变形条件,通过材料损伤理论及极限分析法进行计算。

四、凸轮与连接杆的配合凸轮与连接杆的配合是凸轮机构中的关键问题。

凸轮与连接杆之间要保持一定的配合间隙,以确保运动的精度。

配合间隙的大小应根据凸轮的制造及组装精度、工作台的运动精度要求等因素进行综合考虑。

凸轮机构的设计和计算详解

凸轮机构的设计和计算详解1. 引言凸轮机构是一种常见的机械传动装置,通过凸轮的运动来实现对其他部件的控制和驱动。

凸轮机构广泛应用于发动机、机械加工、自动化设备等领域。

在本文中,我们将详细介绍凸轮机构的设计和计算方法。

2. 凸轮机构的基本原理凸轮机构由凸轮、从动件和控制件组成。

凸轮通过旋转或移动的方式,驱动从动件进行线性或旋转运动。

不同凸轮形状和运动方式将实现不同的功能。

3. 凸轮的设计要点凸轮的设计涉及凸轮形状、凸轮面积、凸轮运动规律等方面。

在进行凸轮设计时,需要考虑以下要点:•运动要求:根据从动件需要的运动类型(线性或旋转)、速度和加速度要求,确定凸轮的形状和运动规律。

•动态负载:凸轮在运动过程中所承受的动态负载应被考虑在内,以确保凸轮的强度和耐久性。

•材料选择:根据凸轮的工作条件和负载要求,选择适当的材料来制造凸轮,以保证其可靠性和寿命。

4. 凸轮机构的计算方法4.1 凸轮剖面的计算凸轮剖面的计算是凸轮机构设计中的重要一环。

根据凸轮的运动规律和从动件的运动要求,可以进行凸轮剖面的计算。

常用的凸轮剖面计算方法有:•凸轮剖面生成法:根据从动件的运动要求,通过几何构造和插值计算,生成凸轮剖面。

•凸轮运动分析法:通过分析凸轮的运动规律和从动件的运动要求,推导出凸轮剖面的数学表达式。

4.2 凸轮机构的运动学分析凸轮机构的运动学分析是确定凸轮机构各部件的运动规律和参数的过程。

通过运动学分析,可以计算凸轮机构的几何关系、速度和加速度等。

常用的凸轮机构运动学分析方法有:•图形法:通过绘制凸轮机构的运动示意图和运动曲线,分析凸轮机构的运动规律。

•解析法:通过建立凸轮机构的运动学方程,推导出各部件的运动参数,并进行计算。

4.3 凸轮机构的强度计算凸轮机构的强度计算是为了确定凸轮所承受的载荷是否安全,并选择适当的材料和结构来满足设计要求。

在强度计算中,需要考虑凸轮的静载荷、动载荷和疲劳载荷等。

常用的凸轮机构强度计算方法有:•静态强度计算:通过分析凸轮在静态载荷下的应力和变形情况,确定凸轮的强度和刚度。

凸轮机构的设计和计算

B0 B1 ω e O B2 r0

−ω

B9 η'

η'' B8 η

设计滚子从动件凸轮机构时, 凸轮的基圆半径是指理论轮廓 曲线的基圆半径。

B7

B6 B3 B5 B4

B0 B1 ω e O B2 r0

−ω

B9 η'

η'' B8 η

B7

B6 B3 B5 B4

3、平底从动件 (1)取平底与导路的交点B0为参考点 (2)把B0看作尖底,运用上述方法找到B1、B2… (3)过B1、B2…点作出一系列平底,得到一直线族。 作出直线族的包络线,便得到凸轮实际轮廓曲线。

s B C h (b) ϕ's h A ϕ r0 O ϕs ϕ' D A ϕ's 2π ϕ,t B1 C B C1

运休止角:φS=∠BOC=∠B1OC1

ω

B' e

A

D ϕ ϕs ϕ'

从动件位移线图:从动件速度线图,加速度线图

三、常用从动件运动规律

1、匀速运动规律(推程段)

s h ϕ v v0 ϕ,t

∂ dx dy f ( x1 , y1 , ϕ ) = −2( x1 − x) − 2( y1 − y) =0 dϕ dϕ ∂ϕ

联立求解x1和y1,即得滚子从动件盘形凸轮的实际廓线参数方程:

x1 = x ± rT dy / dϕ dx dy dϕ + dϕ dx / dϕ

s

r θ

B

s 2 3

A A0 1 v

ϕ

4

5

6

h ϕ,t

ϕ,t a

运动特征:没有冲击

ϕ,t

凸轮机构运动分析的原理

凸轮机构运动分析的原理凸轮机构是一种常见的机构,用于将旋转运动转化为直线运动或者变化其运动轨迹。

其基本原理是通过凸轮的几何形状和凸轮与其它运动部件的相对位置,实现运动传递和控制。

凸轮机构的运动分析是通过分析凸轮的几何特性和与其它机构部件的作用关系,推导出机构的运动规律和性能参数,包括凸轮的运动学状态、凸轮轮廓的设计,以及机构的运动周期和速度等。

凸轮机构的关键是确定凸轮的几何特性和轮廓形状。

凸轮的几何形状通常是由其运动部位(如凸轮轴)和运动部件(如滑块、摇臂等)的相对位置关系来确定。

在运动分析过程中,可以通过几何图形的绘制和计算,以及几何和尺寸的转换,来确定凸轮的轮廓和运动状态。

其中,常见的凸轮形状有圆形凸轮、椭圆凸轮、伞形凸轮和曲线凸轮等。

凸轮机构的运动分析主要包括以下几个方面的内容:第一,凸轮的转动及滚动运动分析。

根据凸轮与其它运动部件的相对运动关系,可以推导出凸轮的转动规律和速度,并确定凸轮是否有滚动条件。

滚动条件是指凸轮与其它运动部件接触点的相对速度为零,这样可以避免由于滑动产生的摩擦和磨损等问题。

第二,凸轮轮廓的设计与绘制。

通过运动分析和计算,可以确定凸轮的运动规律和性能参数,然后根据这些参数来设计凸轮的轮廓形状。

常用的方法有图解法、计算法和仿真法等。

其中,图解法是最简单直观的方法,通过手绘几何图形来确定凸轮的轮廓形状;计算法则是通过数学模型和计算公式,来计算凸轮的几何参数和轮廓形状;仿真法主要是利用计算机辅助设计(CAD)或仿真软件,来模拟凸轮的运动状态和绘制轮廓图形。

第三,凸轮机构的运动周期与传动比分析。

凸轮机构通常是用来实现特定的工作循环或运动行程,所以需要分析凸轮的运动周期和传动比。

运动周期是指凸轮从一个状态到另一个状态所需的时间,可以通过几何图形和时距图来表示和计算;传动比是指输入轴和输出轴的转速之比,可以通过几何和动力学分析来计算。

第四,凸轮机构的运动状态分析与优化。

通过运动分析,可以得到凸轮机构的运动规律和性能参数,如加速度、速度和位置等。

凸轮机构中从动件计算公式

凸轮机构中从动件计算公式在机械设计中,凸轮机构是一种常用的传动机构,它通过凸轮的运动来驱动从动件进行运动。

凸轮机构的设计涉及到很多参数的计算,其中包括从动件的运动规律和计算公式。

本文将从动件的计算公式作为标题,详细介绍凸轮机构中从动件的计算方法。

1. 从动件的运动规律。

在凸轮机构中,从动件的运动规律可以通过凸轮的运动规律来确定。

通常情况下,凸轮的运动规律可以用曲线来描述,而从动件的运动规律则可以通过凸轮曲线的参数方程来确定。

假设凸轮的曲线方程为x=f(θ),y=g(θ),其中θ为凸轮的转动角度,x和y分别为凸轮曲线上点的坐标。

则从动件的运动规律可以通过以下步骤确定:1)确定从动件的起始位置和终止位置;2)根据凸轮的曲线方程,确定从动件在整个运动过程中的位置;3)根据从动件的位置,确定从动件的运动规律。

2. 从动件的计算公式。

在确定了从动件的运动规律后,就可以通过计算公式来确定从动件的运动参数。

常见的从动件运动参数包括位移、速度和加速度。

下面将分别介绍这些参数的计算公式。

2.1 位移。

从动件的位移可以通过凸轮曲线的参数方程来确定。

假设从动件在运动过程中的位置为(x,y),则从动件的位移可以通过以下公式计算:s=∫√(dx^2+dy^2)。

其中s为从动件的位移,dx和dy分别为从动件在x和y方向上的位移。

通过对位移的积分,可以得到从动件在整个运动过程中的位移。

2.2 速度。

从动件的速度可以通过位移对时间的导数来确定。

假设从动件的位移为s(t),则从动件的速度可以通过以下公式计算:v=ds/dt。

其中v为从动件的速度,ds/dt为从动件位移对时间的导数。

通过对速度的计算,可以确定从动件在不同时间点的速度大小。

2.3 加速度。

从动件的加速度可以通过速度对时间的导数来确定。

假设从动件的速度为v(t),则从动件的加速度可以通过以下公式计算:a=dv/dt。

其中a为从动件的加速度,dv/dt为从动件速度对时间的导数。

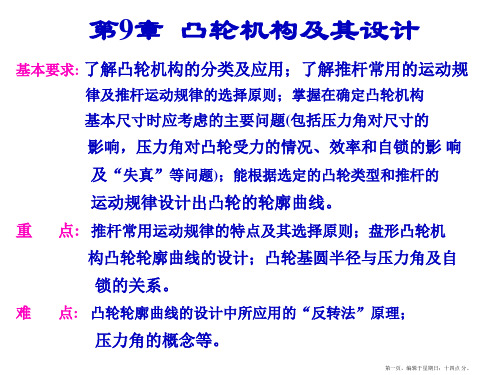

机械原理第9章凸轮机构及其设计

第二十一页,编辑于星期日:十四点 分。

②等减速推程段:

当δ =δ0/2 时,s = h /2,h/2 = C0+C1δ0/2+C2δ02/4 当δ = δ0 时,s = h ,v = 0,h = C0+C1δ0+C2δ02

0 = ωC1+2ωC2δ ,C1=-2 C2δ0 C0=-h,C1= 4h/δ0, C2=-2h/δ02

如图所示,选取Oxy坐标系,B0 点为凸轮廓线起始点。当凸轮转过δ 角度时,推杆位移为s。此时滚子中 心B点的坐标为

x (s0 s) sin e cos

y

(s0

s) cos

A7

C8 A6 C7

w

A8

-w

A9

C9 B8 B9 B7 r0

C10

B12100 ° B0

O

B1 a B2

C1 L C2φ1φ0

A10 A0

φ

Φ

o

2

1

2 3 456

180º

7 8 9 10

60º 120º

δ

(1)作出角位移线图;

(2)作初始位置;

A5

C6

B6 B1580°B4

C4

C5

φ3

φC23

A1

↓对心直动平底推杆盘形凸 轮机构

↑偏置直动尖端推杆盘形凸轮机 构

第十一页,编辑于星期日:十四点 分。

↑尖端摆动凸轮机构

↓平底摆动凸轮机构

↑滚子摆动凸轮机构

第十二页,编辑于星期日:十四点 分。

(4)按凸轮与从动件保持接触的方式分

力封闭型凸轮机构

利用推杆的重力、弹簧力或其他外力使推杆与凸轮保持接

触的

此外,还要考虑机构的冲击性能。

凸轮机构自由度计算

凸轮机构自由度计算

凸轮机构自由度计算

凸轮机构是一种较为典型的机构,它具有独特的功能和优秀的性能。

它能够在满足要求的前提下实现更多的动力作动,对于机械系统的实际运行也有着重要的作用。

在有关凸轮机构设计过程中,需要计算凸轮机构的自由度数,以便更好地了解和确定它的运动性能。

凸轮机构的自由度计算包括圆锥自由度和滚轮自由度,它们分别对应凸轮机构的圆锥部分和滚轮部分。

(1)圆锥自由度:凸轮机构的圆锥部分由圆锥和它的固定点组成,根据相互作用的原理,可以得到圆锥的自由度计算公式:

F=2(n-1)

其中,n是凸轮机构中的圆锥轮数。

(2)滚轮自由度:滚轮部分由滚子和与它的约束共同组成,根据相互作用的原理,可以得到滚轮的自由度计算公式:

F=2(m-1)

其中,m是凸轮机构中的滚轮轮数。

上述公式可以用来计算凸轮机构的总自由度,它是凸轮机构的性能和运动性能的重要指标。

总之,凸轮机构的总自由度可以通过计算圆锥部分和滚轮部分的自由度来获得。

此外,它还可以提供有关凸轮机构的设计和分析的重要参考,使其可以更好地服务于机械系统的实际运行。

- 1 -。

机械原理课程设计凸轮机构设计说明书

全面探究凸轮机构设计原理及方法凸轮机构是一种常用的机械传动装置,通过凸轮和摆杆的配合组成,具有可逆性、可编程性和高精度的特点。

本文将从设计原理、设计方法和优化策略三个方面探究凸轮机构设计的要点。

一、设计原理

凸轮机构的设计原理是在摆杆与凸轮配合时,摆杆可以沿凸轮轮廓实现规定的运动规律,如直线运动、往返运动和旋转运动等。

凸轮可以根据运动轨迹、运动频率和运动速度等要求,通过凸轮轮廓的设计来完成。

凸轮轮廓的设计包括了初步设计、动力学分析、运动规划等步骤。

二、设计方法

凸轮机构的设计方法包括手工绘图及设计软件辅助。

手工绘图是传统的凸轮轮廓设计方法,适用于简单的凸轮机构,如往复式转动机构、转动转动机构等;而对于复杂的凸轮机构,可以利用计算机辅助设计软件,如ProEngineer、CATIA、AutoCAD等,进行三维建模、运动模拟和优化设计。

此外,对于凸轮机构的设计还需要考虑到强度计算、可靠性分析等相关问题。

三、优化策略

凸轮机构的设计优化策略主要包括凸轮轮廓的形状优化、摆杆的长度优化和机构传动效率的优化等。

凸轮轮廓的形状优化通常是通过

Cycloid、Involute、Bezier等曲线的拟合来实现;摆杆的长度优化可以通过数学模型来建立,利用遗传算法、粒子群算法等优化算法进行

求解;传动效率的优化可以通过轮廓优化、材料优化、润滑优化等途

径来进行。

凸轮机构的设计是机械工业中非常重要的一环,它涉及到运动学、动力学、力学等多个学科的知识,需要学习者在多方面进行深入研究

和实践。

通过对凸轮机构的深入探究,我们可以更好地理解机械原理

的精髓,提高机械设计的水平和能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

% ******** 偏置移动从动件盘形凸轮设计绘图和运动分析******** disp ' ######## 已知条件########'disp ' 凸轮作逆时针方向转动,从动件偏置在凸轮轴心的右边'disp ' 从动件在推程作等加速/等减速运动,在回程作余弦加速度运动' % 基圆半径;滚子半径;从动件偏距;从动件升程rb=40;rt=10;e=15;h=50;% 推程运动角;远休止角;回程运动角;推程许用压力角;凸轮转速ft=100;fs=60;fh=90;alpha_p=35;n=200;% 角度和弧度转换系数;机构尺度hd=pi/180;du=180/pi;se=sqrt(rb^2-e^2);w=n*pi/30; omega=w*du; % 凸轮角速度(°/s)fprintf(' 基圆半径rb = %3.4f mm \n',rb)fprintf(' 滚子半径rt = %3.4f mm \n',rt)fprintf(' 推杆偏距 e = %3.4f mm \n',e)fprintf(' 推程升程h = %3.4f mm \n',h)fprintf(' 推程运动角ft = %3.4f 度\n',ft)fprintf(' 远休止角fs = %3.4f 度\n',fs)fprintf(' 回程运动角fh = %3.4f 度\n',fh)fprintf(' 推程许用压力角alpha_p = %3.4f 度\n',alpha_p) fprintf(' 凸轮转速n = %3.4f r/min \n',n)fprintf(' 凸轮角速度(弧度) w = %3.4f rad/s \n',w)fprintf(' 凸轮角速度(度) omega = %3.4f 度/s \n',omega) disp ' 'disp ' 计算过程和输出结果'disp ' '% (1)---校核凸轮机构的压力角和轮廓曲率半径'disp ' *** 计算凸轮理论轮廓的压力角和曲率半径***'disp ' 1 推程(等加速/等减速运动)'for f=1:ftif f<=ft/2s(f)=2*h*f^2/ft^2;s=s(f); % 等加速-位移方程ds(f)=4*h*f*hd/(ft*hd)^2;ds=ds(f);d2s(f)=4*h/(ft*hd)^2;d2s=d2s(f);vt(f)=4*h*omega*f/ft^2; % 等加速-速度方程elses(f)=h-2*h*(ft-f)^2/ft^2;s=s(f); % 等减速-位移方程ds(f)=4*h*(ft-f)*hd/(ft*hd)^2;ds=ds(f);d2s(f)=-4*h/(ft*hd)^2;d2s=d2s(f);vt(f)=4*h*omega*(ft-f)/ft^2; % 等减速-速度方程endalpha_t(f)=atan(abs(ds-e)/(se+s)); % 推程压力角(弧度)alpha_td(f)=alpha_t(f)*du; % 推程压力角(度)pt1=((se+s)^2+(ds-e)^2)^1.5;pt2=abs((se+s)*(d2s-se-s)-(ds-e)*(2*ds-e));rho_t(f)=pt1/pt2; % 推程曲率半径st(f)=s;endalpha_tm=max(alpha_td);fprintf(' 推程最大压力角alpha_tm = %3.4f 度\n',alpha_tm)for f=1:ftif alpha_td(f)==alpha_tm;ftm=f;break;endendfprintf (' 对应的位置角ftm = %3.4f 度\n',ftm)if alpha_tm>alpha_pfprintf(' * 凸轮推程压力角超过许用值,需要增大基圆!\n')endrho_tn = min(rho_t);fprintf (' 最小曲率半径rho_tn = %3.4f mm\n',rho_tn)for f=1:ftif rho_t(f)==rho_tn;ftn=f;break;endendfprintf(' 对应的位置角ftn = %3.4f 度\n',ftn)if rho_tn<rt+5fprintf(' * 凸轮推程轮廓曲率半径小于许用值,需要增大基圆或减小滚子!\n') enddisp ' 2 回程(余弦加速度运动-简谐运动)'d1=ft+fs;d2=ft+fs+fh; % 回程运动角围for f=d1:d2k=f-d1;s(f)=0.5*h*(1+cos(pi*k/fh));s=s(f); % 简谐运动-位移方程ds(f)=-0.5*pi*h*sin(pi*k/fh)/(fh*hd);ds=ds(f);d2s(f)=-0.5*pi^2*h*cos(pi*k/fh)/(fh*hd)^2;d2s=d2s(f);alpha_h(f)=atan(abs(ds+e)/(se+s)); % 回程压力角(弧度)alpha_hd(f)=alpha_h(f)*du; % 回程压力角(度)ph1=((se+s)^2+(ds-e)^2)^1.5;ph2=abs((se+s)*(d2s-se-s)-(ds-e)*(2*ds-e));rho_h(f)=ph1/ph2; % 回程曲率半径sh(f)=s;vh(f)=-0.5*pi*h*omega*sin(pi*f/fh)/fh; % 简谐运动-速度方程ah(f)=-0.5*pi^2*h*omega^2*cos(pi*f/fh)/fh^2; % 简谐运动-加速度方程endalpha_hm = max(alpha_hd(d1:d2));fprintf(' 回程最大压力角alpha_hm = %3.4f 度\n',alpha_hm)for f=d1:d2if alpha_hd(f)==alpha_hm;fhm=f;break;endendfprintf(' 对应的位置角fhm = %3.4f 度\n',fhm)rho_hn=min(rho_h(d1:d2));fprintf(' 最小曲率半径rho_hn = %3.4f mm\n',rho_hn)for f=d1:d2if rho_h(f)==rho_hn;fhn=f;break;endendfprintf(' 对应的位置角fhn = %3.4f 度\n',fhn)if rho_hn<rt+5fprintf(' * 凸轮回程轮廓曲率半径小于许用值,需要增大基圆或减小滚子!\n') enddisp ' '% (2)---计算凸轮机构的从动件运动参数'disp ' *** 计算凸轮机构从动件的运动参数***'disp ' 1 推程(等加速/等减速运动)'disp ' 凸轮转角位移s(mm) 速度v(mm/s)'for f=10:10:ftydcs_t=[f st(f) vt(f)];disp(ydcs_t)endat_1=4*h*omega^2/ft^2;at_2=-4*h*omega^2/ft^2;fprintf(' 等加速上升的加速度at_1 = %3.4f (mm/s^2) \n',at_1)fprintf(' 等减速上升的加速度at_2 = %3.4f (mm/s^2) \n',at_2)disp ' 2 回程(余弦加速度运动-简谐运动)'disp ' 凸轮转角位移s(mm) 速度v(mm/s) 加速度a(mm/s^2)'for f=d1:10:d2ydcs_h=[f sh(f) vh(f) ah(f)];disp(ydcs_h)end% (3)---绘制凸轮机构的从动件运动线图figure(1);subplot(3,2,1) % 推程位移线图f=1:ft;plot(f,st);xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it s / \rm(mm)')title('从动件推程位移线图');subplot(3,2,2) % 回程位移线图f=d1:d2;plot(f,sh(d1:d2));xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it s / \rm(mm)')title('从动件回程位移线图');subplot(3,2,3) % 推程速度线图f=1:ft;plot(f,vt);xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it v / \rm(mm/s)')title('从动件推程速度线图');subplot(3,2,4) % 回程速度线图f=d1:d2;plot(f,-vh(d1:d2));xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it v / \rm(mm/s)')title('从动件回程速度线图');subplot(3,2,5) % 推程加速度线图line([0,ft/2],[at_1,at_1]);line([ft/2,ft/2],[at_1,at_2]); % 等加速等减速之间的突变垂线line([ft/2,ft],[at_2,at_2]);xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it a / \rm(mm/s^2)')title('从动件推程加速度线图');subplot(3,2,6) % 回程加速度线图f=d1:d2;plot(f,-ah(d1:d2));xlabel ('凸轮转角\it \phi / \rm( °)')ylabel ('\it a / \rm(mm/s^2)')title('从动件回程加速度线图');disp ' '% (4)---计算凸轮理论廓线与实际廓线的直角坐标和向径'disp ' ****** 凸轮理论轮廓与实际轮廓的直角坐标******'nd=360;for f=1:ndif f<=ft/2 % 等加速运动s(f)=2*h*f^2/ft^2;s=s(f);ds(f)=4*h*f*hd/(ft*hd)^2;ds=ds(f);elseif f>ft/2 & f<=ft % 等减速运动s(f)=h-2*h*(ft-f)^2/ft^2;s=s(f);ds(f)=4*h*(ft-f)*hd/(ft*hd)^2;ds=ds(f);elseif f>ft & f<=d1 % 远休止角s=h;ds=0;elseif f>d1 & f<=d2 % 简谐运动k=f-d1;s(f)=0.5*h*(1+cos(pi*k/fh));s=s(f);ds(f)=-0.5*pi*h*sin(pi*k/fh)/(fh*hd);ds=ds(f);elseif f>d2 & f<=nds=0;ds=0;endxx(f)=(se+s)*sin(f*hd)+e*cos(f*hd);x=xx(f); % 理论轮廓横坐标yy(f)=(se+s)*cos(f*hd)-e*sin(f*hd);y=yy(f); % 理论轮廓纵坐标dx(f)=(ds-e)*sin(f*hd)+(se+s)*cos(f*hd);dx=dx(f);dy(f)=(ds-e)*cos(f*hd)-(se+s)*sin(f*hd);dy=dy(f);xp(f)=x+rt*dy/sqrt(dx^2+dy^2);xxp=xp(f); % 实际轮廓横坐标yp(f)=y-rt*dx/sqrt(dx^2+dy^2);yyp=yp(f); % 实际轮廓纵坐标r(f)=sqrt(x^2+y^2); % 理论轮廓向径rp(f)=sqrt(xxp^2+yyp^2); % 实际轮廓向径enddisp ' 1 推程(等加速/等减速运动)'disp ' 凸轮转角理论x 理论y 实际x 实际y'for f=10:10:ftnu=[f xx(f) yy(f) xp(f) yp(f)];disp(nu)enddisp ' 2 回程(余弦加速度运动)'disp ' 凸轮转角理论x 理论y 实际x 实际y'for f=d1:10:d2nu=[f xx(f) yy(f) xp(f) yp(f)];disp(nu)enddisp '*** 凸轮理论轮廓与实际轮廓的向径***'disp ' 1 推程(等加速/等减速运动)'disp ' 凸轮转角理论r 实际r'for f=10:10:ftnu=[f r(f) rp(f)];disp(nu)enddisp ' 'disp ' 2 回程(余弦加速度运动)'for f=d1:10:d2nu=[f r(f) rp(f)];disp(nu)end% (5)---绘制凸轮的理论轮廓和实际轮廓figure(2);plot(xx,yy,'r-.') % 理论轮廓(红色,点划线)axis ([-(rb+h-10) (rb+h+10) -(rb+h+10) (rb+rt+10)]) % 横轴和纵轴的下限和上限axis equal % 横轴和纵轴的尺度比例相同text(rb+h+3,0,'X') % 标注横轴text(0,rb+rt+3,'Y') % 标注纵轴text(-5,5,'O') % 标注直角坐标系原点title('偏置移动从动件盘形凸轮轮廓') % 标注图形标题hold on; % 保持图形plot([-(rb+h) (rb+h)],[0 0],'k') % 横轴(黑色)plot([0 0],[-(rb+h) (rb+rt)],'k') % 纵轴(黑色)plot([e e],[0 (rb+rt)],'k--') % 初始偏置位置(黑色,虚线)ct=linspace(0,2*pi); % 画圆的极角变化围plot(rb*cos(ct),rb*sin(ct),'g') % 基圆(绿色)plot(e*cos(ct),e*sin(ct),'c--') % 偏距圆(青色,虚线)plot(e + rt*cos(ct),se + rt*sin(ct),'m') % 滚子圆(品红色)plot(xp,yp,'b') % 实际轮廓(蓝色)******** 偏置移动从动件盘形凸轮设计绘图和运动分析********######## 已知条件########凸轮作逆时针方向转动,从动件偏置在凸轮轴心的右边从动件在推程作等加速/等减速运动,在回程作余弦加速度运动基圆半径rb = 40.0000 mm滚子半径rt = 10.0000 mm推杆偏距 e = 15.0000 mm推程升程h = 50.0000 mm推程运动角ft = 100.0000 度远休止角fs = 60.0000 度回程运动角fh = 90.0000 度推程许用压力角alpha_p = 35.0000 度凸轮转速n = 200.0000 r/min凸轮角速度(弧度) w = 20.9440 rad/s凸轮角速度(度) omega = 1200.0000 度/s计算过程和输出结果*** 计算凸轮理论轮廓的压力角和曲率半径***1 推程(等加速/等减速运动)推程最大压力角alpha_tm = 34.2666 度对应的位置角ftm = 50.0000 度最小曲率半径rho_tn = 35.2303 mm对应的位置角ftn = 51.0000 度2 回程(余弦加速度运动-简谐运动)回程最大压力角alpha_hm = 30.9248 度对应的位置角fhm = 213.0000 度最小曲率半径rho_hn = 30.3591 mm对应的位置角fhn = 250.0000 度*** 计算凸轮机构从动件的运动参数***1 推程(等加速/等减速运动)凸轮转角位移s(mm) 速度v(mm/s)10 1 24020 4 48030 9 72040 16 96050 25 120060 34 96070 41 72080 46 48090 49 240100 50 0等加速上升的加速度at_1 = 28800.0000 (mm/s^2)等减速上升的加速度at_2 = -28800.0000 (mm/s^2)2 回程(余弦加速度运动-简谐运动)凸轮转角位移s(mm) 速度v(mm/s) 加速度a(mm/s^2) 160 50 673 -33602170 48 358 -41220180 44 0 -43865190 37 -358 -41220200 29 -673 -33602210 21 -907 -21932220 12.5 -1031.3 -7617.1230 5.8 -1031.3 7617.1240 2 -907 21932250 0 -673 33602****** 凸轮理论轮廓与实际轮廓的直角坐标******1 推程(等加速/等减速运动)凸轮转角理论x 理论y 实际x 实际y 10.0000 21.3848 34.8977 18.7440 25.2527 20.0000 28.1459 33.4732 26.5660 23.5988 30.0000 36.0309 32.4073 34.7788 22.4860 40.0000 45.6105 31.0206 43.9004 21.1679 50.0000 57.1986 28.4142 54.4870 18.7889 60.0000 69.0579 22.5501 63.1030 14.5165 70.0000 78.5024 12.6099 70.2060 7.0270 80.0000 84.4235 -0.3453 74.7846 -3.0083 90.0000 86.0810 -15.0000 76.0894 -14.5890 100.0000 83.1533 -29.8936 73.7429 -26.51052 回程(余弦加速度运动)凸轮转角理论x 理论y 实际x 实际y 160.0000 15.6881 -86.9597 13.9127 -77.1185 170.0000 0.0875 -86.8780 1.9206 -77.0474 180.0000 -15.0000 -81.2321 -9.9808 -72.5829 190.0000 -27.7230 -70.8432 -20.2897 -64.1539 200.0000 -36.8131 -57.2861 -27.8219 -52.9092 210.0000 -41.8603 -42.5041 -32.0770 -40.4336 220.0000 -43.3607 -28.3394 -33.3609 -28.2733 230.0000 -42.5280 -16.1041 -32.6176 -17.4398 240.0000 -40.9188 -6.3040 -31.0634 -7.9985 250.0000 -39.9750 1.4129 -29.9813 1.0597*** 凸轮理论轮廓与实际轮廓的向径***1 推程(等加速/等减速运动)凸轮转角理论r 实际r10.0000 40.9287 31.449020.0000 43.7338 35.533930.0000 48.4609 41.414840.0000 55.1597 48.737350.0000 63.8674 57.635560.0000 72.6465 64.751270.0000 79.5088 70.556880.0000 84.4242 74.845190.0000 87.3781 77.4754 100.0000 88.3634 78.36342 回程(余弦加速度运动)160.0000 88.3634 78.3634 170.0000 86.8780 77.0714 180.0000 82.6054 73.2660 190.0000 76.0745 67.2859 200.0000 68.0948 59.7783 210.0000 59.6564 51.6121 220.0000 51.8003 43.7302 230.0000 45.4750 36.9872 240.0000 41.4015 32.0766 250.0000 40.0000 30.0000。