呋喃树脂铸造工艺的设计说明

铸造用自硬呋喃树脂固化剂的合成工艺研究

华中科技大学硕士学位论文国内同类固化剂产品。

(6)对自硬呋喃树脂砂的硬化特性K值的分析表明,其值随固化剂总酸度的增大而呈下降趋势;在本研究条件下,气温因素大于环境湿度因素,在选用固化剂时,应首先根据气温确定合适型号的固化剂,再根据环境湿度情况调整固化剂加入量;最后对本研究开发的系列固化剂分别适用的温度湿度范围,以及综合使用的工艺方法做了总结和归纳。

关键词:自硬呋喃树脂固化剂二甲苯磺酸硫酸氢甲酯磺化酯化红外光谱分析华中科技大学硕士学位论文AbstractDue to the advantages of high sand mold strength, great dimensional accuracy, fast curing rate, high efficiency, low production costs, low labor intensity, perfectly conforms to the requirements of modern casting technology, no-bake furan resin sand molding process has been widely used in production, and considered to be the main process of foundry industry in the future. At the same time, curing agent for no-bake furan resin, the quality of which is an important guarantee for the development of no-bake furan resin sand molding, is a decisive factor to the performance of furan resin sand.In this investigation, a series of casting furan resin curing agents, xylene sulfonic acid and methyl hydrogen sulfate as the main active ingredient, were synthesized via concentrated sulfuric acid liquid phase sulfonating method. Besides, lots of researches on curing mechanism of no-bake furan resin, characteristics and using technology of curing agents have been done. The conclusions are as following:(1) Compared with the synthesis of similar products in the market, this series of curing agents get advantages of low synthesis temperature(the sulphonation temperature was dropped from about 120℃ to 80℃), short reaction time(the sulphonation time was cutted from 8h to 4h).(2) Combination of sulfonation and esterification was achieved in this synthesis. So, there are both xylene sulfonate and dimethyl sulfate in these curing agents. It turned out that sand molds hardened by this series of products got higher initial strength and final strength. Besides, this series of curing agents illustrated better moisture resistance, and met producing demands with less dosage under varieties of environmental conditions.(3) The active ingredients in this series of products are confirmed as aryl sulfonic acid, sulfonate and dimethyl sulfate by infrared spectroscopy, which means that reactions during the synthesis process occurred in the manner envisaged. The synthesis process was divided into two parts, sulfonation and esterification. How synthesis factors affected the reaction was figured out by analyzing the infrared spectra.(4) In reference to related literatures, based on the results of experiments and SEM images, the curing mechanism of no-baking furan resin was discussed, including the role curing agents played in the curing process and how to measure the properties of curing agents.(5) To compare with the synthesis of similar products in the market, experiments on using life time and curing rate of molding sand mixed with different curing agents were done. Hardening coefficient K was introduced into this thesis to investigate the hardening华中科技大学硕士学位论文properties of curing agents comprehensively. The results showed that our productions had better performances.(6) Relationship between acidities of curing agents and hardening coefficient K was discussed. It appeared that K decreased with the increase of acidity. Besides, it was proved that temperature influenced the curing rate of molding sand deeper than humidity, which indicated the choice of curing agent should be firstly based on temperature to determine appropriate type of curing agents and then adjust the dosage of them according to humidity condition. At last, proper range of temperature and humidity conditions for this series of curing agents and the process for synthetically using them were summarized.Keywords: No-bake furan resin, Curing agents, Xylene sulfonate, Dimethyl sulfate, Sulfonation, Esterification, Infrared spectroscopy独创性声明本人声明所呈交的学位论文是我个人在导师指导下进行的研究工作及取得的研究成果。

【坛友分享】浅析呋喃树脂自硬砂铸造的生产技术和应用

【坛友分享】浅析呋喃树脂自硬砂铸造的生产技术和应用1、自硬呋喃树脂砂铸造中所需原材料的选用1) 铸造用砂的要求原砂对呋喃树脂砂的性能粘结剂用量以及铸件表面质量的影响很大,要求原砂中的SiO2含量要高,含泥量和酸耗值要低。

建议粒度:大件42或30组别,中件21组别,小件15或10组别。

2) 呋喃树脂呋喃树脂是由糠醇生产而成的树脂,其糠醇含量较高,树脂的存放性能得以改善,热强度高但增加了成本。

树脂中的游离甲醛是生产中产生刺激性气体的来源,也是恶化环境的因素之一,应加控制(如铸造厂效率较好建议选用低甲醛呋喃树脂,保护环境)。

铸铁件生产应选用低氮或无氮树脂,实际应用根据铸件的技术要求和结构来选择。

3) 固化剂一般采用有机磺酸溶液按其水溶液或醇溶液的浓度来调节固化速度,铸造厂可以根据自己的工艺要求进行固化时间的调节,十分方便。

4) 添加剂(硅烷作偶联剂)为改善呋喃树脂自硬砂的性能,配比中常加入一些添加剂。

加入少量的硅烷作偶联剂,可显著的提高树脂砂强度,但随着时间的延长作用逐渐减弱,一般两个月将消失。

因此在国内由用户在使用之前加入并搅拌均匀,应尽快用完,也有部分呋喃树脂生产厂家为了方便客户,出厂之前便已经添加了硅烷。

(因此使用的时候必须注意时效问题)2、旧砂的再生和回收利用(降低成本)旧砂能很好的回收与再生是呋喃树脂砂的一大优点之一。

如何控制好再生砂的质量,是生产出高质量树脂砂铸件的关键质量树脂砂铸件的关键。

1) 砂温调节稳定砂温是呋喃树脂自硬砂的关键,尤其是再生砂的砂温,因此砂温调节是必不可少的。

如果砂温能控制好的话,它即可提高生产效率,可减少数珠加入量,又可减少砂型损坏和铸造缺陷,降低成本。

2) 关于呋喃树脂再生砂的质量指标@再生砂的酸耗值和PH值对于用酸作固化剂的呋喃树脂,酸耗值通常取负值;PH值过高就较难确定酸固化剂合适的加入量,一般PH值控制在3~6的范围。

@再生砂的灼减量和发气量灼减量是衡量树脂砂型中硬化粘结剂的残留量的大致标准。

双液改性低成本铸造呋喃树脂的生产工艺

本研究用生产多元醇的蒸馏残液可称为多缩醇和改性多羟基醛液来代替部分糠 醇。多缩醇通常作为废液来处理,因此不需要购买,只产生收集和运输费用,还可 以实现废物利用。多羟基醛为农副产品,价格只有糠醇的1/10左右,通过适当改性可 代替部分糠醇。此两者合用的价格只有糠醇的1/20左右。如果能代替5%~10%的糠醇 用量,成本降低就会非常明显。通过优化配比和工艺,用多聚甲醛代替部分甲醛, 在树脂制作过程中不需要脱水,这样不污染环境,不损害操作人员健康,还节约了 环保费用,减少了工时水电费用,提高了制作效率[2]。

1.2 制作工艺 所用的多缩醇采用的是某石化公司的多元醇蒸馏

残液,其结构大致可表示为HO(C2H2O)xH,含有双羟 基。其中,x变化范围很大,为2~100左右,是不同分 子量多缩醇的混合物,颜色为黑棕色液体,粘度范围 在室温下为200~300 mPa·s。多羟基醛采用工业级产 品,其结构式为R(OH)xCHO,含有多羟基和醛基, 为无毒白色固体粉末,密度1.54 g/cm3,纯度为99%。 多聚甲醛(HO(CH2O)nH)采用工业一级品,固体甲 醛含量95%。还可以采用三聚甲醛(C3H6O3),容易确 定配比,但是价格高。 1.2.1 多缩醇的预处理

由于环保政策的严格执行,造成呋喃树脂的主要原材料之一糠醇的价格昂贵, 这是呋喃树脂成本高的主要因素。最大限度地降低树脂成本,是树脂生产厂家和使 用厂家的共同目标。以尿素、甲醛和糠醇为主要原料制作的呋喃树脂,如果降低含 氮量,通常需增加糠醇含量。在相同的树脂含氮量下,如果能降低糠醇含量,则能 降低树脂的成本[1]。

呋喃树脂铸造工艺讲解

树脂砂工艺第一章/ 概论1 — 1 自硬呋喃树脂砂的概念自硬呋喃树脂砂的命名来源于英语的Furan No-Bakeprocess,它表示以呋喃树脂为粘结剂,并加入催化剂混制出型砂,不需烘烤或通硬化气体,即可在常温下使砂型自行固化的造型方法。

通常被简称为“冷硬树脂砂”,甚至“树脂砂”。

以下介绍两个基本概念。

一、呋喃树脂的概念由碳原子和其它元素原子(如O、S、N等)共同组成的环叫做杂环、组成杂环的非碳原子叫杂原子。

含有杂环的有机化合物叫做杂环化合物。

所谓“呋喃”,是含有一个氧原子的五员杂环有机化合物,它是表示一族化合物的基本结构总称。

在呋喃系中不带取代基的杂环作为母体,叫做“呋喃”,它的衍生物则根据母体来命名。

呋喃本身在互业上并无什么用途,但它的衍生物——糠醛和糠醇,却是互业上的重要原料,它们是最重要的呋喃衍生物,糠醛学名叫α——呋喃甲醛,糠醇学名叫呋喃甲醇。

它们的分子结构如下:含有糠醇的树脂称为呋喃树脂。

作为铸造粘结剂用的呋喃树脂一般是用糠醇(FA)与尿素、甲醛或苯酚等缩合而成的,如尿醛呋喃树脂(UF/FA)、酚醛呋喃树脂(PF/FA)、酚脲醛呋喃树脂(UPF-FA)和甲醛——糠醇树脂(F/FA)等。

二、呋喃树脂的硬化机理根据呋喃树脂的组成不同,分别可以通过加热、通入硬化气体或添加酸催化剂等方法使其固化。

酸催化(即“自硬”)的呋喃树脂一般糠醇含量都超过50%。

其硬化机构很复杂,现在还未完全弄清楚,但基本的树脂化反应包括了糠醇的第一醇基和呋喃环的第五位氢之间的脱水缩合,此外呋喃环的断裂生成乙酰丙酸,第一醇基间脱水生成醚和醛等等的反应。

1 — 1自硬呋喃树脂砂的优缺点一、自硬呋喃树脂砂具有以下优点:1 .铸件表面光洁、棱角清晰、尺寸精度高。

这是由于树脂砂造型可以排除许多使型(芯)变形的因素。

1.1型砂流动性好,不需捣固机紧实,减少了模样(芯盒)的伤损和变形。

1.2砂型(芯)固化后起模,减少了因起模前松动模样和起模时碰坏砂型(芯)引起的变形。

呋喃树脂[指南]

![呋喃树脂[指南]](https://img.taocdn.com/s3/m/955e0ad7a0c7aa00b52acfc789eb172ded63996b.png)

呋喃树脂一、概述呋喃树脂是指以具有呋喃环的糠醇和糠醛作原料生产的树脂类的总称,其在强酸作用下固化为不溶和不熔的固形物,种类有糠醇树脂、糠醛树脂、糠酮树脂、糠酮—甲醛树脂等。

二、现状与发展方向我国糠醇树脂的生产始于1960年代,有关单位对树脂的原材料、生产工艺、固化剂、制芯工艺、生产设备等都进行了广泛、细致的研究,取得了丰富的一手资料。

国内广州、南通、辽阳等地最先建厂生产糠醇树脂,由于生产工艺和设备简单,易操作糠醇树脂的生产发展很快。

改革开放以后,随着糠醛工业和糠醇工业的发展,很多乡镇和个体糠醛厂以产品深加工的形式开始了糠醇树脂的生产,总产量大约在15 kt左右。

随着机械工业的发展,我国对糠醇树脂的需求量应在20 kt/a以上,目前并有少量出口,若以糠醇树脂出口代替糠醛和糠醇出口(我国每年出口糠醛和糠醇量约50 kt~60 kt,而这些出口的糠醛和糠醇绝大部分是用来生产糠醇树脂),糠醇树脂生产的前景更为广阔。

不断改进产品质量,增加产品品种,优化产品性能,扩大产品性能,扩大出口量,将会有力地促进我国呋喃树脂工业的发展。

由于呋喃树脂具有突出的耐蚀性、耐热性以及其原料来源广泛、生产工艺简单等优点,早已引起了人们的重视。

但是,长期以来由于呋喃树脂的脆性大、粘结性差以及施工工艺差等缺点,在很大程度上限制了它在防腐领域中的应用,而且其应用范围仅局限于胶泥、地坪和浸渍石墨等领域。

到了70年代中期以后,由于合成技术和催化剂应用技术的突破,基本上克服了呋喃树脂的以上缺点后,它才在防腐领域中得到较大的发展,且开始用于耐蚀玻璃钢的制造。

目前,国外呋喃树脂在防腐领域中的应用量已超过了传统使用的酚醛树脂的量,特别是在一些温度高、腐蚀性强的环境下,它发挥了很大的作用。

三、分类0国内防腐所用的呋喃树脂有几种,即糠醇型呋喃树脂、糠醇酚醛型呋喃树脂、糠醇尿醛树脂、糠酮复合型呋喃树脂和糠醇糠醛树脂。

呋喃又称糠醇本身进行均聚或与其它单体进行共缩聚而得到的缩聚产物,糠醇与脲醛、酚醛、酮醛、糠醛合成多种产物,习惯上称为糠醇呋喃树脂。

铸造用高强度低气味呋喃树脂合成工艺

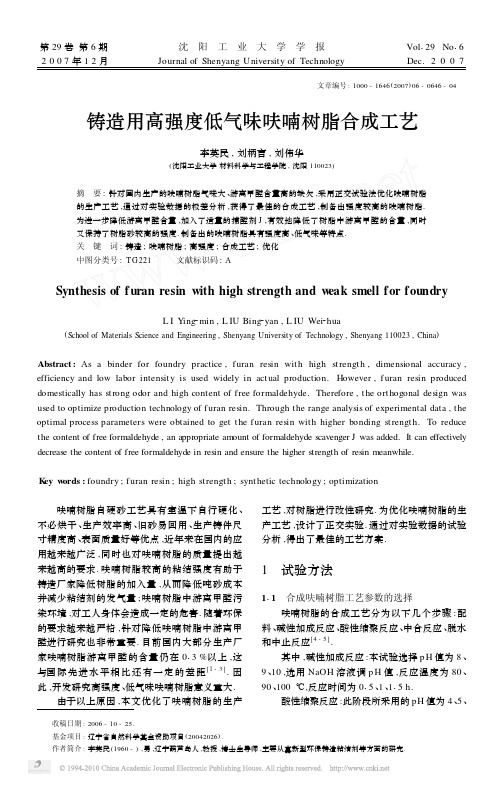

收稿日期:2006-10-25.基金项目:辽宁省自然科学基金资助项目(20042026).作者简介:李英民(1960-),男,辽宁葫芦岛人,教授,博士生导师,主要从事新型环保铸造粘结剂等方面的研究.文章编号:1000-1646(2007)06-0646-04铸造用高强度低气味呋喃树脂合成工艺李英民,刘柄言,刘伟华(沈阳工业大学材料科学与工程学院,沈阳110023)摘 要:针对国内生产的呋喃树脂气味大、游离甲醛含量高的缺欠,采用正交试验法优化呋喃树脂的生产工艺,通过对实验数据的极差分析,获得了最佳的合成工艺,制备出强度较高的呋喃树脂.为进一步降低游离甲醛含量,加入了适量的捕醛剂J ,有效地降低了树脂中游离甲醛的含量,同时又保持了树脂砂较高的强度.制备出的呋喃树脂具有强度高、低气味等特点.关 键 词:铸造;呋喃树脂;高强度;合成工艺;优化中图分类号:TG 221 文献标识码:ASynthesis of f uran resin with high strength and w eak smell for foundryL I Y ing 2min ,L IU Bing 2yan ,L IU Wei 2hua(School of Materials Science and Engineering ,Shenyang University of Technology ,Shenyang 110023,China )Abstract :As a binder for foundry practice ,furan resin with high strength ,dimensional accuracy ,efficiency and low labor intensit y is used widely in actual production.However ,furan resin produced domestically has strong odor and high content of free formaldehyde.Therefore ,the orthogonal design was used to optimize production technology of furan resin.Through the range analysis of experimental data ,the optimal process parameters were obtained to get the furan resin with higher bonding strength.To reduce the content of free formaldehyde ,an appropriate amount of formaldehyde scavenger J was added.It can effectively decrease the content of free formaldehyde in resin and ensure the higher strength of resin meanwhile.K ey w ords :foundry ;furan resin ;high strength ;synthetic technology ;optimization 呋喃树脂自硬砂工艺具有室温下自行硬化、不必烘干、生产效率高、旧砂易回用、生产铸件尺寸精度高、表面质量好等优点,近年来在国内的应用越来越广泛,同时也对呋喃树脂的质量提出越来越高的要求.呋喃树脂较高的粘结强度有助于铸造厂家降低树脂的加入量,从而降低吨砂成本并减少粘结剂的发气量;呋喃树脂中游离甲醛污染环境,对工人身体会造成一定的危害.随着环保的要求越来越严格,针对降低呋喃树脂中游离甲醛进行研究也非常重要.目前国内大部分生产厂家呋喃树脂游离甲醛的含量仍在013%以上,这与国际先进水平相比还有一定的差距[1-3].因此,开发研究高强度、低气味呋喃树脂意义重大.由于以上原因,本文优化了呋喃树脂的生产工艺,对树脂进行改性研究.为优化呋喃树脂的生产工艺,设计了正交实验.通过对实验数据的试验分析,得出了最佳的工艺方案.1 试验方法111 合成呋喃树脂工艺参数的选择呋喃树脂的合成工艺分为以下几个步骤:配料、碱性加成反应、酸性缩聚反应、中合反应、脱水和中止反应[4-5].其中,碱性加成反应:本试验选择p H 值为8、9、10,选用NaOH 溶液调p H 值,反应温度为80、90、100℃,反应时间为015、1、115h.酸性缩聚反应:此阶段所采用的pH 值为4、5、第29卷第6期2007年12月沈 阳 工 业 大 学 学 报Journal of Shenyang University of TechnologyVol 129No 16Dec.20076,选用HCl 溶液进行pH 值的调节[6-7].温度在80~100℃之间,时间分别是015、1、115h.脱水:树脂中水分来自于两个方面,即原料带入的水分和缩合形成的水分,采用真空脱水的方法.112 呋喃树脂砂抗拉强度的测定称量1kg 试验用标准砂,放入混砂机中,开动后立即加6175g 对甲苯磺酸水溶液,搅拌1min ,加入15g 树脂再混制1min 后,倒入“8”字型芯盒里,每组打样10块.已打好的试样,放在空气中自然固化,分别经1、4、24h ,在SW Y 2型砂万能强度试验机上测定其抗拉强度[8-9].113 呋喃树脂游离甲醛含量的测定采用氯化铵法,用称量瓶称取试样1~112g ,置于250mL 带塞三角瓶中,加入95%乙醇25mL 使试样溶解,再加入10%氯化铵溶液10mL ,然后用移液管准确加入当量浓度为015的氢氧化钠溶液25mL ,塞紧瓶塞,摇匀,放置1h 后,加3~4滴溴麝香草酚兰指示剂,用当量浓度为015的盐酸标准溶液滴定至溶液由兰变黄为终点.然后在一称量瓶中不放入试样,重复其余步骤,做一空白试验.游离甲醛含量X %按下式计算[10]X %=(V 1-V 2)N ×01045045×100G式中:V 1———空白试验消耗盐酸标准溶液毫升数;V 2———滴定试样消耗盐酸标准溶液毫升数;N ———盐酸标准溶液的当量浓度;G ———试样重,g ;01045045———甲醛的毫克当量.2 试验结果及分析211 树脂合成工艺的正交试验结果及分析选择碱性反应温度、碱性反应时间、碱性反应p H 值、酸性反应温度、酸性反应时间、酸性反应PH 值、脱水量7个因素,并选择相应的水平进行了正交试验.具体正交因素的设计以及水平的选取见表1.正交实验的极差分析见图1.正交试验结果见表2.通过正交试验的结果分析可以看出:碱性反应温度、p H 值、酸性反应温度对树脂砂抗拉强度的影响较小,碱性反应时间、酸性反应时间以及脱水量对树脂的抗拉强度的影响较大.在碱性反应阶段,如果p H 值选用过大,甲醛就会发生副反应生成甲酸,过多地消耗甲醛,加成反应速度就会变慢,生成的树脂放置会分层,影响树脂的强度和使用寿命,也延长了生产周期,增加了成本.表1 正交试验因素的水平设计T ab 11 Level design of orthogonal factors水平碱性反应温度℃碱性反应时间h 碱性反应p H 值酸性反应温度℃酸性反应时间h 酸性反应p H 值脱水量%180015880015460290110990110565310011510100115670图1 各因素对树脂砂抗拉强度的影响Fig 11 E ffect of various factors on extension strength of resin sand746第6期李英民,等:铸造用高强度低气味呋喃树脂合成工艺 表2 正交试验数据T ab.2 R esults of orthogonal experiment序号碱性反应温度℃碱性反应时间hp H值酸性反应温度℃酸性反应时间hp H值脱水量%抗拉强度MPa1A1B1C1D1E1F1G12108 2A1B2C2D2E2F2G12116 3A1B3C3D3E3F3G12128 4A2B1C1D2E2F3G12180 5A2B2C2D3E3F1G12122 6A2B3C3D1E1F2G12109 7A3B1C2D1E3F2G12112 8A3B2C3D2E1F3G11197 9A3B3C1D3E2F1G11190 10A1B1C3D3E2F2G12136 11A1B2C1D1E3F3G12115 12A1B3C2D2E1F1G12157 13A2B1C2D3E1F3G11182 14A2B2C3D1E2F1G12142 15A2B3C1D2E3F2G12112 16A3B1C3D2E3F1G12105 17A3B2C1D3E1F2G12116 18A3B3C2D1E2F3G12186 k12125211621202125211021142128k22121211521252121213821172102k32115212821172112211321302132R0110011301080113012801160130 在酸性反应阶段,如果p H值选用过小,容易生成不溶于水的亚甲基脲的衍生物,且p H值越小,亚甲基脲的衍生物的生成量越多,最终形成较大的分子,出现凝胶现象.通过以上分析,以树脂砂24h抗拉强度为考察指标,呋喃树脂合成工艺优化的结果为:A1, B3,C3,D1,E1,F3,G3.即:碱性反应温度80℃,碱性反应p H值9,碱性反应时间115h,酸性反应温度80℃,酸性反应p H值6,酸性反应时间1h,脱水量占甲醛加入量70%.按照此合成工艺合成的树脂砂强度及游离甲醛含量如表3所示.表3 试样性能参数T ab.3 Perform ances of samples合成序号树脂游离甲醛含量/%24h抗拉强度/MPa 101492153201442148301482152平均值01472151212 捕醛剂对游离甲醛的影响为降低呋喃树脂中游离甲醛含量,可以适量地加入捕醛剂.捕醛剂的机理就是使之与甲醛发生化学反应,将甲醛反应掉.在与游离甲醛反应的同时,要尽可能地不破坏树脂的性能.此次试验选用的捕醛剂J为一种酯,可以与甲醛反应,生成的产物可以用磺酸固化,所以是一种非常理想的降醛物质.具体降醛方法是按照上述正交试验优化的工艺合成树脂,在合成的后期,加入J并搅拌均匀,就获得了降醛后的树脂.J对游离甲醛的含量的影响见表4.表4 J对游离甲醛含量的影响T ab.4 E ffect of J on content of free form aldehyde降醛剂加入量%游离甲醛含量%树脂抗拉强度MPa010*********015001232143018001082136 降醛剂可以明显地起到捕捉游离甲醛的作用.随着J的加入量的增加,树脂的抗拉强度略有下降,但强度足以满足实际生产的要求.如果继续846 沈 阳 工 业 大 学 学 报第29卷增加J的加入量,游离甲醛的含量还会减少,但是变化幅度较小,需要加入大量的捕醛剂,不但增加了成本,同时也降低了树脂的强度,所以选择加入018%的捕醛剂为宜.3 结 论1)通过对呋喃树脂合成工艺的优化,当碱性反应温度为80℃,碱性反应p H值为9,碱性反应时间为115h,酸性反应温度为80℃,酸性反应p H值为6,酸性反应时间为1h,脱水量占甲醛加入量的70%时制得的呋喃树脂砂强度最高.2)通过加入捕醛剂J,降低了树脂中游离甲醛的含量,最终将树脂游离甲醛的含量降低到0108%.参考文献:[1]黄仁和,王力.低氮低游离醛自硬化呋喃树脂的研究[J].中国铸造装备与技术,2002(4):18-19.(HUAN G Ren2he,WAN G Li.Study on a self2hardenfuran resin of low nitrogen and free formaldehyde[J].China Foundry Machinery and Technology,2002(4):18-19.)[2]陆文龙.呋喃低氮树脂砂试验与应用[J].现代铸铁,1994(2):44-46.(LU Wen2long.Inwestigation and application of thefuran2bonded sand with low nitrogen content[J].Modern Cast Iron,1994(2):44-46.)[3]李英民,任玉艳,刘伟华.铸造用CO2硬化碱性酚醛树脂合成工艺的研究[J].沈阳工业大学学报,2005,27(6):612-614.(L I Y ing2min,RE Yu2yan,L IU Wei2hua.Optimumsynthesizing technology of CO2cured alkaline phenolicresin for foundry[J].Joumal of Shenyang Universityof Technology,2005,27(6):612-614.)[4]张力平.改性呋喃树脂的研究[J].陕西化工,1994(4):16-17.)(ZHAN G Li2ping.Development of modificate furfuralresins[J].Shanxi Chemistry,1994(4):16-17.) [5]Lemon P H R B.High temperature properties of furanresins[J].Foundry Trade Journal,1973(4):423. [6]高绣纺,刘贵华,姚安庆.铸造用自硬树脂的合成研究[J].湖北农学院学报,1997,2(17):122-124.(G AO Xiu2fang,L IU Gui2hua,Y AO An2qing.Studyon synthesis of the harden2self casting resin[J].Jour2 nal of Hubei Agricultural College,1997,2(17):122-124.)[7]冯拉俊.适用于铸造的中氮呋喃树脂的应用研究[J].铸造技术,1999(2):18-19.(FEN G La2jun.Study on mid2nitrogen furan resin incasting industry[J].Foundry Technology,1999(2):18-19.)[8]陆文龙.用于中小型铸铁件的呋喃树脂自硬砂[J].现代铸铁,1995(2):49-52.(LU Wen2long.Furan resin self2setting sand for smalliron castings[J].Modern Cast Iron,1995(2):49-52.)[9]佘跃惠,林晓红,张小平,等.改性呋喃树脂固砂剂试验研究[J].江汉石油学院学报,1995,17(1):64-66.(SHE Yue2hui,L IN Xiao2hong,ZHAN G Xiao2ping,et al.Development and application of modified furanresin as a sand consolidation agent[J].Journal ofJianghan Petroleum Institute,1995,17(1):64-66.)[10]傅英芳,樊祥林.降低人造板中脲醛树脂游离甲醛含量的几种方法[J].木材加工机械,2001(2):1-3.(FU Y ing2fang,FAN Xiang2lin.S ome ways of reduc2 ing urea2formaldehyde free formaldehyde content forMDF[J].Wood Processing Machinery,2001(2):1-3.)(责任编辑:王艳香 英文审校:陈立佳)946第6期李英民,等:铸造用高强度低气味呋喃树脂合成工艺 。

铸造呋喃树脂配方及生产工艺流程

铸造呋喃树脂配方及生产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor. I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!铸造呋喃树脂是用于铸造行业中的一种粘结剂,主要用于粘结铸件中的细小颗粒、砂粒等,以提高铸件的质量。

呋喃树脂自硬砂生产大型铸钢件

铬铁矿砂

Cr2O3>46% 粒度40/70目 细粉含量≤1.0% 酸耗值≤5ml 水分含量≤0.2% 灼减量≤0.5%

当然,再生砂性能指标与铸件质量也有直接关系!

呋喃树脂自硬砂生产大型铸钢件工艺▪树脂和固化剂的选择

树脂:无氮高糠醇呋喃树脂

固化剂:对甲苯磺酸或二甲苯磺酸

呋喃树脂自硬砂生产大型铸钢件工艺▪砂温控制

20℃~30℃

呋喃树脂自硬砂生产大型铸钢件工艺▪砂型强度

一般要求: 型砂终强度:0.6MPa~0.8MPa 芯砂终强度:0.8MPa~1.0MPa 复杂芯砂终强度:1.6~2.0MPa

呋喃树脂自硬砂生产大型铸钢件工艺▪树脂和固化剂加入量

实际树脂加入量:1.0%~1.2% 固化剂加入量:树脂加入量的30%~50%

参考文献

参考文献: [ 1 ]李远才 . 铸型材料基础 [M]. 北京:化学工业出版社, 2009 [ 2 ]于洪岩,周俊珍 . 呋喃树脂自硬砂生产大型铸钢件工 艺控制要点[J].铸造设备与工艺,2011(3):22-24 [ 3 ]李小军,江国栋,等 . 一种快速测定铸造用自硬呋喃 树脂含氮量的方法[J].铸造,2014,63(4):360-362

呋喃树脂自硬砂生产大型铸钢件工艺▪工艺设计原则

多组芯造型 朝铸件表面填砂 铬铁矿面砂

慎重铸造缩尺

冒口树脂自硬砂生产大型铸钢件工艺▪生产操作注意事项

严控生产操作

举措

型芯紧实

涂料涂刷

型芯排气

砂型芯退让

结论

合格大型铸 有毒气体 发气量大 钢件

不利因素 增碳

热裂倾向 大 退让性差

疏漏之处,恳请指正!

谢谢!

材控XXXX班 XX XXX XXX

铸造呋喃树脂自硬砂工艺

目前,世界上最常用的自硬性呋喃树脂有以下三种类型:(1) 脲醛呋喃树脂;(2) 酚醛呋喃树脂;(3) 酚 脲醛呋喃树脂。现分述于下。

1. 脲醛呋喃树脂(UF/FA) 它是由尿素、甲醛和糠醇三种组分缩合而成的。可以认为是糠醇改性的脲醛树脂。不含糠醇的脲醛树 脂常温和高温强度都较低,只能用作轻金属的型砂粘结剂。而100%糠醇的树脂需要加入较多的硬化剂,才 能有良好的硬化性能,型芯比较脆。一般用的酸自硬呋喃树脂,其糠醇含量都大于50%。糠醇含量越高,树 脂的高温强度也越高,耐高温冲刷和浸蚀性能越好,但树脂的价格则越贵。然而,随糠醇含量增加,树脂 的粘度降低,容易包覆在砂粒表面从而减少树脂加入量。反之,糠醇含量低,树脂中的含氮量相应提高, 铸件产生气孔类缺陷的倾向就越大。树脂中的含氮量基本能反映出树脂中脲醛的含量。因为氮的含量是脲 醛的1/4~1/5。例如,呋喃树脂中脲醛含量30%时,含氮量约为 7%。糠醇量低的 UF/FA树脂只用于铝、镁 合金用的自硬树脂粘结剂,可使出砂性良好。铸铁和铸钢件树脂自硬砂用粘结剂中糠醇含量应较高,大多 数铸铁工厂使用含氮量4~5%的UF/FA树脂。脲醛呋喃树脂为淡黄色到深褐色的粘稠液体。 由于分子中含有羟甲基、活性氢原子,以及呋喃环上的不饱和双键等活性基团,在酸性催化剂作用 下,分子间可以进一步发生失水缩聚和双键间聚合等交联反应,变成体型结构而迅速硬化。 2. 酚醛呋喃树脂(PF/FA) 它是由苯酚、甲醛和糠醇三种组分缩合成的。树脂中不含氮,或含极少量氮,适合生产铸钢件。在酚 醛呋喃树脂中,增加糠醇含量,可提高型芯的常温强度,高温强度也高,能够耐钢水的冲刷和压力。树脂 中糠醇含量相等的 UF/FA 和 PF/FA 树脂相比较,后者的常温强度较低,硬透性较差,树脂的脆性增加,有 增加铸件表面飞刺脉纹缺陷的倾向。但酚醛呋喃树脂砂的高温强度却是很好的。 3. 酚脲醛呋喃树脂(UF/PF/FA) 是由尿素、苯酚、甲醛和糠醇四种组分缩合成的共聚物树脂。它既有脲醛呋喃树脂的优点,又有酚醛 呋喃树脂的优点,同时又避免两种树脂的缺点。在合成树脂时,用苯酚代替一部分尿素制得的。

呋喃树脂自硬砂生产大型铸钢件工艺控制要点概要

2011年第3期Jun.2011№3铸造设备与工艺呋喃树脂自硬砂是指常温下呋喃树脂在固化剂的作用下发生化学反应,使铸型(芯获得固化成型的一种工艺方法。

它具有许多优点,如铸件尺寸精度高,表面粗糙度好,生产工艺简单,生产效率高,劳动强度低,尤其是铸型(芯溃散性好,铸件清砂容易,旧砂通过再生可反复回用,再生率在90%以上,且再生后的旧砂性能与新砂相似,有些性能指标甚至优于新砂,既可作背砂,也可作面砂。

采用呋喃树脂自硬砂工艺生产铸钢件时,由于呋喃树脂自硬砂发气量大且迅速、铸型导热性差、高温强度高、退让性差,造成铸钢件质量难以控制,表现在:易产生侵入性的皮下气孔;铸钢件的热裂倾向性大;浇注后砂型的导热性差,不利于形成铸件的顺序凝固。

但是,只要通过对造型原辅材料进行科学合理的控制,采用符合呋喃树脂自硬砂生产要求的铸造工艺方法,并严格控制生产操作过程,呋喃树脂自硬砂完全能够生产出满足使用要求的高质量铸钢件。

我厂2007年所上的呋喃树脂自硬砂生产线,目前已经形成规模性的生产。

1造型用原辅材料的合理控制1.1原砂的选择我厂生产大型铸钢件的原砂主要是石英砂和铬铁矿砂。

作为生产大型铸钢件用砂,要求原砂必须具有一定的耐火度和热稳定性,不与金属液发生反应,选择适合铸钢件生产的高品位擦洗烘干原砂,并控制好再生砂的相关指标。

通过我厂几年来的生产实践,石英砂的SiO 2含量应大于97%,粒度30/70目(集中度≥85%,含泥量≤0.3%,细粉含量≤1.0%,酸耗值≤5ml ,水分含量≤0.2%,酌减量≤0.5%,粒形:采用椭球形的天然石英砂或者多边形的人工破碎石英砂,避免使用尖角砂。

原砂应具有良好的抗破碎性,以便于进行再生。

铬铁矿砂中Cr 2O 3含量应大于46%,粒度40/70目,细粉含量≤1.0%,酸耗值≤5ml ,水分含量≤0.2%,酌减量≤0.5%。

在铸钢件的生产过程中,再生砂的性能指标与铸件质量有直接关系,特别是灼减量和微粉含量直呋喃树脂自硬砂生产大型铸钢件工艺控制要点于洪岩1,周俊珍2(1.天津市天重江天重工有限公司,天津300400;2.西北工业集团有限公司,陕西西安710043摘要:结合多年呋喃树脂自硬砂生产大型铸钢件的经验,针对常出现发气量大、退让性差、热裂倾向大的问题,摸索出合理的解决办法,实践证明通过科学控制造型原辅材料,采用符合呋喃树脂自硬砂生产要求的铸造工艺方法,并严格控制生产操作过程等措施,即可以生产出满足用户要求的合格产品。

呋喃树脂说明书(修改)

呋喃树脂说明书(修改)XLZ-2高粘结型呋喃树脂产品说明书●产品性能XLZ-2型呋喃树脂能耐酸、碱及酸碱交替腐蚀。

●产品组成XLZ-2型呋喃树脂胶泥,由XLZ-2型呋喃树脂和XLZ-2型呋喃泥粉组成。

●用途用于有酸、碱及酸碱交替腐蚀的环境。

XLZ-2型呋喃树脂胶泥:用于衬砌耐酸砖板。

●产品技术指标1、XLZ-2型呋喃树脂项目指标外观棕褐色液体粘度(涂—4粘度计、20℃)20~30S2、XLZ-2呋喃胶泥粉项目指标外观均匀的灰白色粉末硬化时间(与XLZ-2型呋喃树脂混合,20℃)<24h体积安定性合格●XLZ-2型呋喃树脂胶泥制品的主要指标项目指标抗压强度(Mpa)≥70抗压强度(Mpa)≥6粘结强度(Mpa,小型砖)≥2.5收缩率(%)≤0.4硬化时间<24h最高使用温度(℃)140℃●XLZ-2型呋喃树脂产品参考配合比(重量比)材料名称呋喃树脂呋喃胶泥粉用量100 200~300●产品检验检验标准1、XLZ-2型呋喃树脂项目指标外观棕褐色液体粘度(涂-4粘度计、20℃)20~30S2、XLZ-2型呋喃胶泥粉项目指标外观均匀的灰白色粉末硬化时间(与XLZ-2型呋喃树脂液混合、20℃)<24h体积安定性合格XLZ-2resistance to Hydrofluoric acid furan resinProduct specification●Product propertyXLZ-2 furan resin can anticorrosion Hydrofluoric acid and fluorine salt environment●Product composingXLZ-2 furan resin glue mud is composed of XLZ-2 furan resin andXLZ-2 furan glue mud powder●UseXLZ-2 furan resin glue mud is used for carbon brick tile cushion gap●Product technical standard1、XLZ-2 furan resinItem StandardAppearance Brown liquid Viscosity(imbruement-4Viscosimeter、20℃)20~30S2、XLZ-2 furan resin glue mud powderItem 指标Appearance Even gray powder Time of indurations(XLZ-2furan resin liquid mix20℃)≤24hV ol.stability OK●XLZ-2 furan resin product main technical standardItem StandardCompressive(Mpa)≥70Tensile(Mpa)≥6 Adhesive to carbon bricks(Mpa)≥2.5Coefficient of change(%)≤0.4 Time of indurations (20℃,hour)<24h Maximum operating temperature(℃)140℃●XLZ-2 furan resin product reference proportion(weight proportion)Name of material Furan resin Furan glue mud powderUsed quantity 100 200~300●Produet test standard1、XLZ-2furan resinItem StandardAppearance Brown liquid Viscosity(imbruement-4Viscosimeter、20℃)20~30S2、XLZ-2 furan resin glue mud powderItem StandardAppearance Even gray powder Time of indurations XLZ-2 furan resin liquid<24hmix20℃)V ol.Stability Qualified。

论呋喃树脂砂铸造过程中应注意的问题及影响因素

论呋喃树脂砂铸造过程中应注意的问题及影响因素呋喃树脂砂铸造是一种常用的铸造工艺,可以用来生产各种复杂形状的金属零件。

在呋喃树脂砂铸造过程中,有一些问题和影响因素需要注意。

本文将从以下几个方面进行详细的解析。

呋喃树脂砂铸造过程中需要注意的问题是模具的设计和制作。

模具的设计应符合零件的形状和尺寸要求,保证铸件的准确度和表面质量。

模具的制作应注意选择适合的模具材料,并采取合适的模具制作工艺,避免模具破裂、变形等问题。

铸件的质量问题也是呋喃树脂砂铸造中需要重视的问题。

铸件的质量受到多个因素的影响,如模具的制作质量、铸造工艺参数的控制、金属液的质量等。

如果模具不合适或者制作质量较差,会导致铸件形状不准确、表面粗糙等问题。

如果铸造工艺参数控制不好,可能会导致铸件内部存在缺陷,如气孔、夹杂等。

而如果金属液的质量不好,也会影响铸件的质量。

呋喃树脂砂铸造中还需要注意的问题是砂型的制作和砂化条件的控制。

砂型的制作应注意砂质的选择和配比,使得砂型具有足够的强度和良好的透气性。

对砂型的硬化条件进行控制,保证砂芯或砂壳的质量。

如果砂型制作和砂化条件控制不好,会导致砂芯或砂壳断裂、变形等问题,进而影响铸件的质量。

呋喃树脂砂铸造还需要考虑到环境因素的影响。

铸造过程中的温度、湿度、压力等环境因素对砂型、金属液和铸件的质量都有一定的影响。

高温和湿度会加速树脂的热解,导致砂型和铸件表面出现热裂纹等问题。

在呋喃树脂砂铸造过程中,应注意环境因素的控制,保持适宜的工作环境。

呋喃树脂砂铸造过程中需要注意的问题有模具的设计和制作、铸件的质量问题、砂型的制作和砂化条件的控制以及环境因素的影响。

只有综合考虑和控制这些因素,才能保证呋喃树脂砂铸造的质量和效果。

铸造用呋喃树脂砂

第一章铸造用呋喃树脂砂概述、自硬呋喃树脂砂的特点1.优点:1)铸件表面光洁、棱角清晰、尺寸精度高;2)型砂的溃散性好,清理、打磨容易,从而减少了落砂清铲修整工序中对铸件形状精度的损害;3)由于在各个工序中都最大限度的排除了影响铸型、铸件变形和损坏的因素,所以树脂砂铸件的铸件表面质量、铸件几何尺寸精度方面比黏土可以提高1~2级,达到了CT7~9级精度和1~2mm/600mm的平直度,表面粗糙度大有改观;4)减轻劳动强度大大改善了劳动条件和工作环境,尤其是减轻了噪声、矽尘等,减少了环境污染;5)树脂砂型(芯)强度高(含高温强度高)、成型性好发气量较其它有机铸型低、热稳定性好、透气性好,可以大大减少铸件的粘砂、夹砂、砂眼、气孔、缩孔、裂纹等铸件缺陷,从而降低废品率,可以制造出用黏土砂难以做出的复杂件、关键件;6)旧砂回收再生容易可以达到90%左右的再生回收率。

在节约新砂、减少运输、防止废弃物公害方面效果显著。

2.缺点:1)对原砂要求较高,如粒度、粒形、SiO2含量、微粉含量、碱金属盐及黏土含量等都有较严格要求;2)气温和湿度对硬化速度和固化后强度的影响较大;3)与无机类黏结剂的铸型相比,树脂砂发气量较高,如措施不当,易产生气孔类缺陷;4)与黏土砂相比,成本仍较高;5)对球铁件或低碳不锈钢等铸件,表面因渗硫或渗碳可能造成球化不良或增碳,薄壁复杂铸钢件上易产生裂纹等缺陷;6)浇注时有刺激性气味及一些有害气体发生,CO气发生量较大,需要良好的通风条件。

二、自硬呋喃树脂砂原辅材料1.原砂:原砂品质对树脂用量,树脂砂强度以及铸件质量影响很大,某些工厂由于忽视对原砂质量的严格要求,给生产带来很多麻烦。

表1列举了不同大小和材质的铸件采用原砂的技术指标。

表1树脂自硬砂用原砂的技术指标(质量分数,%)①微粉:对30/50、40/70筛号的原砂、140筛号以下为微粉;对50/100、70/140 筛号的原砂,200筛号以下为微粉;对100/200筛号的原砂,270筛号以下为微粉。

铸造用呋喃树脂新说明书1

铸造用呋喃树脂

铸造用呋喃树脂是环保型产品,适用于大、中型铸件的砂模制作,外观是淡黄色

至棕红色液体。

一、产品特点

1、粘度低,游离甲醛含量低<0.5﹪,改善了工人生产条件,减少了环境污染;

2、比强度高,可减少树脂加入量15-20﹪,降低生产成本;

3、型砂溃散性好,减少清砂工作量;

4、生产的铸件尺寸精度高,轮廓清晰,表面光洁。

二、使用方法推荐

1、混砂,树脂加入量一般为砂重的1-2%(占砂重);固化剂加入量一般为树脂的30%-60%

(占树脂重);

2、树脂加入量:由各厂根据不同型砂增减、以满足工艺条件即可;

3、脱模时间:脱模时间一般为20-60分钟,也应根据各厂要求试验确定;

4、固化速度:固化速度过慢可适当增加固化剂用量,或更换固化速度更快的固化剂。

固化

速度过快,适当减少固化剂加入量或更换固化速度更慢的固化剂

三、注意事项

1、严禁树脂与固化剂直接混合,以防止爆炸;

2、树脂与皮肤接触时个别人会有轻微刺激作用,此时应用大量清水清洗即可;

3、树脂需保存于阴凉、干燥处、不可日光照射。

四、技术指标。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

树脂砂工艺第一章 / 概论1 — 1 自硬呋喃树脂砂的概念自硬呋喃树脂砂的命名来源于英语的 Furan No-Bakeprocess,它表示以呋喃树脂为粘结剂,并加入催化剂混制出型砂,不需烘烤或通硬化气体,即可在常温下使砂型自行固化的造型方法。

通常被简称为“冷硬树脂砂”,甚至“树脂砂”。

以下介绍两个基本概念。

一、呋喃树脂的概念由碳原子和其它元素原子 (如 O、 S、 N等)共同组成的环叫做杂环、组成杂环的非碳原子叫杂原子。

含有杂环的有机化合物叫做杂环化合物。

所谓“呋喃”,是含有一个氧原子的五员杂环有机化合物,它是表示一族化合物的基本结构总称。

在呋喃系中不带取代基的杂环作为母体,叫做“呋喃”,它的衍生物则根据母体来命名。

呋喃本身在互业上并无什么用途,但它的衍生物——糠醛和糠醇,却是互业上的重要原料,它们是最重要的呋喃衍生物,糠醛学名叫α——呋喃甲醛,糠醇学名叫呋喃甲醇。

它们的分子结构如下:含有糠醇的树脂称为呋喃树脂。

作为铸造粘结剂用的呋喃树脂一般是用糠醇 (FA)与尿素、甲醛或苯酚等缩合而成的 ,如尿醛呋喃树脂(UF/FA)、酚醛呋喃树脂 (PF/FA)、酚脲醛呋喃树脂( UPF- FA)和甲醛——糠醇树脂 (F/FA)等。

二、呋喃树脂的硬化机理根据呋喃树脂的组成不同,分别可以通过加热、通入硬化气体或添加酸催化剂等方法使其固化。

酸催化(即“自硬”)的呋喃树脂一般糠醇含量都超过50%。

其硬化机构很复杂,现在还未完全弄清楚,但基本的树脂化反应包括了糠醇的第一醇基和呋喃环的第五位氢之间的脱水缩合,此外呋喃环的断裂生成乙酰丙酸,第一醇基间脱水生成醚和醛等等的反应。

1 — 1自硬呋喃树脂砂的优缺点一、自硬呋喃树脂砂具有以下优点:1 .铸件表面光洁、棱角清晰、尺寸精度高。

这是由于树脂砂造型可以排除许多使型(芯)变形的因素。

1.1型砂流动性好,不需捣固机紧实,减少了模样(芯盒)的伤损和变形。

1.2砂型(芯)固化后起模,减少了因起模前松动模样和起模时碰坏砂型(芯)引起的变形。

1. 3无需修型,减少了修型时引起的变形。

1. 4无需烘烤,减少了因烘烤造成的铸型(芯)变形。

1.5 铸型强度高、表面稳定性好,故芯头间隙小、分型负数小,减少了下芯、配模过程中铸型的破损和变形,保证了配模精度。

1.6铸型(芯)硬度高,热稳定性好,可以有效地抵御浇注时的型壁退让、迁移现象,减少了铸型的热冲击变形(如胀砂等)。

1.7型砂的溃散性好,清理、打磨容易,从而减少了落砂清铲修整工序中对铸件形状精度的损害。

综上所述,由于在各个工序中都最大限度地排除了影响铸型、铸件变形和损坏的因素,所以树脂砂铸件的铸件表面质量、铸件几何尺寸精度方面比粘土烘模砂可以提高 1— 2级,达到 CT7-9级精度和 1- 2mm / 600mm的平直度,表面粗糙度更大有改观。

2 .造型效率高,提高了生产率和场地利用率,缩短了生产周期。

这是由于。

2.1、型砂流动性好,不需捣固机紧实,节省了大量的捣固工作量,使造型操作大为简化;2. 2.铸型强度高,节约了起模后修型工作量。

2.3.型(芯)上醇基涂料点干后可省去烘干工序,节约了工时和场地;2. 4.旧砂回收后干法机械再生,使砂处理为封闭系统,便于机械化,可以节约大量旧砂处理,型砂混制、运输等辅助劳动。

2.5.型砂的溃散性好,落砂容易,修整工作量少。

2.6节约了一些造型(芯)前的准备工作量。

如插芯固等。

根据一般统计,用自硬呋喃树脂砂代替粘土烘模砂后,生产效率可提高 40— 100%,单位造型面积产量可提高 20— 50%。

3 .减轻劳动强度,大大改善了劳动条件和工作环境,尤其是减轻了噪音、粉尘等,减少了环境污染。

4 .节约能源。

这表现在取消了烘窑和水力清砂,提高了铁水成品率,大大降低了压缩空气消耗,从而在节水、节电、节煤(焦)等方面效果显著。

5 .树脂砂型 (芯 )强度高 (耐高温)、成型性好、发气量较其它有机铸型低、热稳定性好、透气性好,可以大大减少铸件的粘砂、夹砂、砂眼、气孔、缩孔、裂纹等铸件缺陷,从而降低废品率,可以制造出用粘土砂难以做出的复杂件、关键件。

6 .旧砂回收再生容易,可以达到 90—95%的再生回收率。

在节约新砂、减少运输、防止废弃物公害等方面效果显著。

二、自硬呋喃铸型有一些缺点,应采取相应对策。

1 .对原砂要求较高,如粒度、粒形、 SI0 2含量、微粉含量、碱金属盐及粘土含量等都有较严格要求;2 .气温和湿度对硬化速度和固化后强度的影响较大;3 .与无机类粘结剂的铸型相比,树脂砂发气量较高,如措施不当,易产生气孔类缺陷;4 .由于硬化机理是脱水缩合型,故硬化反应需一定时间,模样的周转率较低,不易适应于大批量铸件的生产;5 .与粘土砂相比,成本仍较高;6 .对球铁件或低 C不锈钢等铸件,表面因渗硫或渗碳可能造成球化不良或增碳,薄壁复杂铸钢件上易产生裂纹等缺陷;7 .浇注时有剌激性气味及一些有害气体发生, CO 气发生量较大,需有良好的通风条件。

1 — 3 自硬呋喃树脂砂的发展概况呋喃树脂最早作为铸型用粘结剂是 1958年在美国开始使用的,当时是作为热芯盒粘结剂使用的。

把它作为自硬性铸型进行研究是 1963年- 1971年在英国进行的。

这个期间从基础研究到生产大铸件都作了扎实的实用化研究。

其结果,报导了用少量粘结剂能获得很高的强度,铸型溃散性好,铸件尺寸精度高,生产效率提高等一系列优点。

为获得今天这样的发展奠定了基础。

在欧美, 70— 80年代是自硬呋喃砂取得飞跃发展的时期。

在日本将自硬呋喃砂用于生产一般铸件是从1973年开始的,约十年左右,全国多品种小批量的中、大铸件生产中有一大半过渡到用自硬呋喃铸型来生产。

这种发展趋势至今方兴未艾,尽管其他有机自硬铸型开发了更多种类,然而现在占首位的仍然是自硬呋喃树脂砂。

在我国,七十年代开始研究自硬树脂砂,但仅限于个别厂家和研究单位搞试验。

从八十年代初,尤其是1982年以后,随着改革开放政策的贯彻,我国与国外合作生产的工厂增多,不少合作生产的外国厂家都对铸件生产提出来用自硬树脂砂的要求,否则无法合作。

对国来说,以出口产品为主,对铸件质量的要求也越来越高。

于是在这种社会生产发展的新形势下,在国外树脂砂热的推动下,迫使我国广大铸造工作者们认识到应用自硬树脂砂是造型工艺上的一场革命,是提高铸件和机械产品质量的重要途径,是振兴铸造行业改变后面貌的必由之路,是机械产品跃入国际市场的基本保证。

因此八十年代我国铸造生产战线上形成了“树脂砂热”。

由于自硬树脂砂最适合于多品种小批量的铸件生产,所以机床行业、水泵行业、阀门行业和造船、石化等行业在树脂砂推广应用中走在最前面。

迄今为止,据不完全统计,我国已引进树脂砂处理生产线不下五十家,国有三大铸机厂(、、)已正式生产成套树脂砂设备。

另外,生产原辅助材料的厂家遍布各省,原辅助材料的质量进步很快,有些已接近或达到国外同类产品的水平。

事实表明用树脂砂工艺取代粘土烘模砂生产多种小批量铸件是今后国铸造业界的发展方向之一。

第二章自硬呋喃树脂砂的原辅材料组成自硬呋喃树脂砂的主要原材料有作为型砂骨料的原砂,作为粘结剂用的呋喃树脂,作为催化剂用的酸类固化剂和作为添加剂的硅烷偶联剂等,树脂砂造型中必须的辅助材料有涂料、脱模剂、粘合剂、浇口管、分型剂等。

原辅材料的好坏对树脂砂铸件质量的影响很大,本章对以上主要原辅材料作一简单介绍。

2 — 1 原砂一般仍选用天然石英砂。

对于部分高合金钢铸件或特殊需要的情况下,也有选用铬矿砂或锆砂等特殊骨料的。

这里我们主要讨论树脂砂对石英砂的要求。

一、矿物成分与化学成分原砂的主要矿物成分是石英(即 SiO 2)、长石和云母,还有一些铁的氧化物和碳化物。

石英比重 2.55,莫氏硬度七级,熔点 1713℃,具有耐高温、耐磨损等优点。

若原砂中石英( SiO 2)含量高,则原砂的耐火度和复用性都好。

长石是铝硅酸盐,常见的有钾长石( K 2O、 AI 2O 3、SiO 2)钠长石( Na 2O、 AI 2O 3 SiO2)和钙长石( 2CaO、 AI 2O 3、 SiO 2) ,长石比重 2.54-2.76,莫氏硬度 6- 6.5级,熔点 1100- 1250℃,因其熔点低、硬度低、不耐磨、易粉碎,会降低树脂砂的复用性和耐火度。

云母是种含铝硅酸盐,有黑白云母之分,白云母的成分为( 3AI 2O 3、 6SiO 2、 H 2O)。

云母的熔点为 1145-1270℃,比重 2.7-3.2。

硬度很低,极易破碎,它在砂中的含量多少对原砂的复用性很有影响。

总之,在选择原砂时, SiO 2含量应尽量高一些,不纯物要少,当然还与金属的熔点和浇注温度,铸件壁厚等因素有关。

一般来说,铸钢用原砂SiO 2含量应大于 95%,铸铁应大于 92%,有色金属可以低一些。

杂质允许含量还与旧砂是否再生回用以及下面谈到的耗酸量有关。

二、粒形和表面光滑度对于粒形,要求园形或类园形,砂粒表面应光洁平整,没有孔洞或裂纹。

这样的砂粒表面积小,砂粒表面涂上一层薄膜所需的树脂量少些。

一般用角形系数表示砂粒形园整度,人造石英砂虽然SiO 2含量高,但粒形为多角形甚至尖角形,角形系数太大,需经研磨处理,一般不采用。

天然砂中角形系数最小的要算风积砂,如蒙一带的大林标准砂,角形系数小于1.2,呈圆形。

为了改善粒形,对原砂最好进行擦磨处理。

目前我国唯一生产擦磨砂的是星子砂矿。

该矿对原砂经擦磨处理后,角形系数从1.47减少到 1.35,与此同时, SiO 2含量也从 93%(水洗砂)提高到 95%( 45/75目)砂样抗拉强度也由 12.2Kg /cm 2增加到 16.3Kg /Cm 2。

原砂的粒形不仅影响树脂砂加入量,同时还影响到树脂砂的流动性及紧实程度,砂粒表面空洞裂纹不仅无效消耗树脂,而且砂粒易碎,影响复用性及粒度保持性。

三、粒度分布及微粉含量粒形相同的原砂,以粒度较粗的总表面积小,树脂用量少,透气性好,耐火度高。

粗砂的缺点是抗机械粘砂能力低。

一般多选用 30/50目、40/70目为宜,为提高综合性能,本厂采用 30/70目的多筛号分布的砂。

微粉及含泥量严重恶化树脂砂性能。

由于微粉表面积很大,消耗树脂及固化剂影响透气性及强度,原砂中的泥份中碱土金属含量较高,据介绍细粉状比粒状耗酸值要大3— 10倍。

一般要求原砂含泥量应小于 0.3%。

四、含水量树脂砂的硬化是放热反应,原砂含水量严重影响树脂的固化强度与固透性,实验证明,含水量由 0.2%升高到 0.4%,型砂的抗拉强度可从13.2kg /cm 2降低到 8.6kg /cm 2,固化时间也从 30分钟延长到 70分钟。

国外一般要求原砂含水量小于0.1%,国一般要求小于 0.2%。

所以对树脂砂用原砂应进行干燥处理。