齿轮技术参数

齿轮齿条技术参数

齿轮齿条技术参数齿轮和齿条是机械传动中常用的元件,用于转动和传递力矩。

它们的技术参数包括齿轮的模数、压力角、齿数、齿宽等,以及齿条的模数、齿轮模数、齿数等。

下面将对这些技术参数进行详细解释:1. 齿轮的模数(Module):齿轮的模数是指齿轮齿数与齿轮直径的比值。

它是用来表征齿轮尺寸的重要参数,通常用毫米表示。

模数越大,齿轮的尺寸越大。

2. 齿轮的压力角(Pressure Angle):压力角是指传动时接触点的切线与法线之间的夹角。

常见的压力角有20°、14.5°等。

压力角越大,齿轮的齿面强度越高,但齿轮的效率会降低。

3. 齿轮的齿数(Number of Teeth):齿数是指齿轮上齿的数量。

齿数决定了齿轮的传动比,也影响齿轮的尺寸和强度。

一般情况下,齿数越多,齿轮的传动比越大。

4. 齿轮的齿宽(Face Width):齿宽是指齿轮的齿面宽度,也就是齿面的长度。

齿宽是齿轮承受力的重要参数,它的大小要根据传动系统的要求来确定。

5. 齿条的模数(Module):齿条的模数是指齿条齿数与齿条宽度的比值。

它与齿轮的模数是对应的。

齿条的模数越大,齿条的尺寸越大。

6. 齿条的齿轮模数(Gearing Module):齿条的齿轮模数是指齿条上齿槽与齿顶的距离与齿轮的模数的比值。

齿条的齿轮模数决定了齿条与齿轮的配合性能。

7. 齿条的齿数(Number of Teeth):齿数是指齿条上的齿槽数量。

齿数决定了齿条的传动比,也影响齿条的尺寸和强度。

以上是齿轮和齿条的一些常见的技术参数的解释。

根据具体的应用和设计要求,这些参数可能会有所不同。

在实际应用中,还需要考虑到齿轮和齿条的材料、制造精度等因素,以确保传动系统的稳定性和可靠性。

2745棒磨机小齿轮技术参数

2745棒磨机小齿轮技术参数【最新版】目录1.引言2.棒磨机小齿轮的技术参数3.参数的具体数值和意义4.参数的选择和调整5.结论正文【引言】本文主要介绍 2745 棒磨机小齿轮的技术参数。

棒磨机是一种常用的矿山设备,其工作原理是通过高速旋转的磨盘对物料进行磨碎。

在这个过程中,小齿轮起着至关重要的作用。

因此,了解小齿轮的技术参数对于优化棒磨机的工作效果具有重要意义。

【棒磨机小齿轮的技术参数】棒磨机小齿轮的技术参数主要包括以下几个方面:1.齿数:齿数是指小齿轮上齿的数量。

在棒磨机中,齿数通常为偶数,以保证良好的对称性。

2.模数:模数是衡量齿轮大小的一个参数,它反映了齿轮的齿高和齿厚的比值。

在棒磨机小齿轮中,模数一般为 8-12。

3.压力角:压力角是指齿轮齿面受力方向与齿面法线间的夹角。

在棒磨机小齿轮中,压力角通常为 20°-25°。

4.齿宽:齿宽是指齿轮齿顶到齿根的距离。

在棒磨机小齿轮中,齿宽一般为 10-20mm。

5.齿厚:齿厚是指齿轮齿顶到齿底的距离。

在棒磨机小齿轮中,齿厚一般为 2-5mm。

6.中心距:中心距是指小齿轮的轴心到磨盘轴心的距离。

在棒磨机中,中心距一般为 100-300mm。

【参数的具体数值和意义】以上参数的具体数值是根据棒磨机的工作条件和物料特性来选择的。

合理的参数数值可以保证小齿轮的耐用性和工作效率。

例如,适当的齿数和模数可以降低齿轮的磨损和噪音;适当的压力角可以提高齿轮的承载能力;适当的齿宽、齿厚和中心距可以保证齿轮的稳定性和可靠性。

【参数的选择和调整】在选择和调整棒磨机小齿轮的参数时,需要考虑以下几个因素:1.物料的硬度和粒度:物料的硬度和粒度会影响小齿轮的磨损和工作效率,因此需要根据实际情况选择合适的参数。

2.棒磨机的规格和型号:不同规格和型号的棒磨机对小齿轮的参数要求不同,需要根据具体设备选择合适的参数。

3.工作环境和负荷:工作环境和负荷会影响小齿轮的耐用性和稳定性,因此需要根据实际情况选择合适的参数。

齿轮传动的主要参数

机械设计

表4-1 齿轮传动精度等级的选择与应用

6

一对齿轮

d (节圆直径) d(分度圆直径)

ha、hf 改变了

角度变位

角度变位: x1+x2≠0,

啮合角α’ ≠α,

dd

机械设计

5

精度等级选择

GB/T10095.1-2008规定:共13个等级 0(最高)→12(低)

0~2级:待发展,少数企业目前可以制造2级精度; 3~5级:高精度; 6~8级:中等精度; 9~12级:低精度

机械设计数

机械设计

2

主要参数

1)基本齿廓、模数(GB/T1957-2008) 、中心距、分度圆压力角 2)传动比i、齿数比u

n1 d 2 z 2 (从动轮) i n 2 d 1 z(主动轮) 1

减速传动:i>1

增速传动:i<1

u

z 大齿轮 z 小齿轮

1

减速传动:u=i

增速传动:u=1/i

机械设计 3)变位系数

变位齿轮应用日益广泛,加工方法简单,但通过变位可适应不

3

同要求。 径向变位齿轮:加工时标准刀具从标准位置移动一径向距离xm。 刀具移远

正变位

齿 根 变 厚

刀具移近 负变位

齿 根 变 薄

机械设计 x1+x2=0、 x1= -x2≠0。

高度变位

4

啮合角=α’(α’=分度圆压力角α)

标准齿轮参数

标准齿轮参数首先,我们来介绍一下齿轮的模数。

模数是指齿轮的参数之一,它是齿轮齿数与分度圆直径的比值。

在实际应用中,常用的模数有0.5、1、1.5、2等。

模数的选择与齿轮的传动比、齿轮的强度和制造成本等因素有关,不同的传动要求会对模数的选择提出不同的要求。

其次,齿数是指齿轮上的齿的数量,它决定了齿轮的传动比。

齿数的选择需要考虑到传动比的要求、齿轮的强度和噪音等因素。

一般来说,齿数较多的齿轮传动平稳,但制造成本较高;齿数较少的齿轮传动成本低,但传动平稳性较差。

压力角是指齿轮齿面上的压力方向与法线方向的夹角。

常用的压力角有20°和14.5°两种。

压力角的选择与齿轮的传动能力、噪音、齿轮的强度等因素有关。

一般来说,20°压力角的齿轮传动能力较强,但噪音较大;14.5°压力角的齿轮传动噪音较小,但传动能力较弱。

齿宽是指齿轮齿面的宽度,它决定了齿轮的传动能力和强度。

齿宽的选择需要考虑到传动功率、齿轮的受载能力等因素。

一般来说,齿宽较大的齿轮传动能力和强度较强,但制造成本较高;齿宽较小的齿轮传动成本低,但传动能力和强度较弱。

除了以上介绍的参数外,齿轮的精度、材料、齿形等也是影响齿轮性能的重要因素。

在实际应用中,需要综合考虑这些参数,进行合理的选择和设计,才能保证齿轮的正常运转和传动效果。

总的来说,标准齿轮参数是齿轮设计和制造中的重要内容,合理的参数选择和设计可以保证齿轮的传动效果和使用寿命。

希望本文的介绍能够为相关领域的工程师和设计师提供一些参考和帮助,促进齿轮传动技术的发展和应用。

标准齿轮主要参数及其计算

[串点成面·握全局]

一、近代交通业发展的原因、特点及影响 1.原因 (1)先进的中国人为救国救民,积极兴办近代交通业,促 进中国社会发展。 (2)列强侵华的需要。为扩大在华利益,加强控制、镇压 中国人民的反抗,控制和操纵中国交通建设。 (3)工业革命的成果传入中国,为近代交通业的发展提供 了物质条件。

c * = 0.25

短齿制: ha* = 0.8 标准齿轮

c * = 0.3

分度圆上齿厚与齿槽宽相等,且齿顶高和 齿根高为标准值的齿轮称为标准齿轮。

根据齿轮所承 受的载荷大小等条 件,选定了模数, 并选定了齿顶高系 数、顶隙系数、压 力角,并确定了齿 轮的齿数后,标准 齿轮各部分的尺寸 就能够利用公式进 行计算。

2.特点 (1)近代中国交通业逐渐开始近代化的进程,铁路、水运和 航空都获得了一定程度的发展。 (2)近代中国交通业受到西方列强的控制和操纵。 (3)地域之间的发展不平衡。 3.影响 (1)积极影响:促进了经济发展,改变了人们的出行方式, 一定程度上转变了人们的思想观念;加强了中国与世界各地的 联系,丰富了人们的生活。 (2)消极影响:有利于西方列强的政治侵略和经济掠夺。

(2)特点:进程曲折,发展缓慢,直到20世纪30年代情况才发生变 化。

3.交通通讯变化的影响 (1)新式交通促进了经济发展,改变了人们的通讯手段和 ,出行 方式转变了人们的思想观念。

(2)交通近代化使中国同世界的联系大大增强,使异地传输更为便 捷。

(3)促进了中国的经济与社会发展,也使人们的生活 多。姿多彩

外啮合标准直齿圆柱齿轮计算公式

名称 代 号

计算公式

模数 压力角 齿数

m 通过计算定出 α α=200 z 由传动比计算求得

齿距

标准直齿圆柱齿轮参数

标准直齿圆柱齿轮参数

标准直齿圆柱齿轮参数通常包括以下内容:

1.齿轮模数(Module):表示齿轮齿数与齿轮圆直径的比值,单位为毫米(mm)。

2.压力角(PressureAngle):表示齿轮齿面上与齿轮基圆相切处的角度,通常为20度或25度。

3.齿数(NumberofTeeth):表示齿轮上的齿数。

4.分度圆直径(PitchDiameter):表示齿轮齿数、模数和压力角等参数确定后,根据公式计算得出的齿轮的有效直径,单位为毫米(mm)。

5.齿顶高度(Addendum):表示齿轮齿顶到分度圆的距离,单位为毫米(mm)。

6.齿根高度(Dedendum):表示齿轮齿根到分度圆的距离,单位为毫米(mm)。

7.全齿高(WholeDepth):表示齿轮齿顶到齿根的距离,单位为毫米(mm)。

8.齿侧间隙(Backlash):表示相邻两个齿轮之间的间隙,通常为齿厚的0.1倍左右,单位为毫米(mm)。

以上是一些常见的标准直齿圆柱齿轮参数,实际使用中还可能涉及到其他参数。

1/ 1。

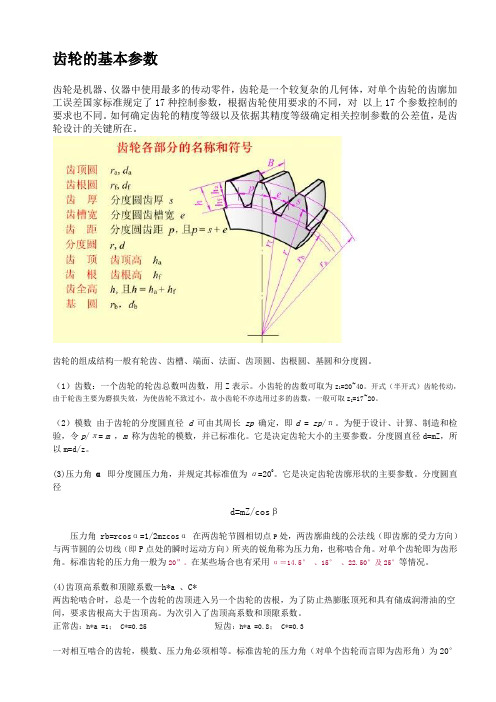

齿轮的基本参数

齿轮的基本参数齿轮是机器、仪器中使用最多的传动零件,齿轮是一个较复杂的几何体,对单个齿轮的齿廓加工误差国家标准规定了17种控制参数,根据齿轮使用要求的不同,对以上17个参数控制的要求也不同。

如何确定齿轮的精度等级以及依据其精度等级确定相关控制参数的公差值,是齿轮设计的关键所在。

齿轮的组成结构一般有轮齿、齿槽、端面、法面、齿顶圆、齿根圆、基圆和分度圆。

(1)齿数:一个齿轮的轮齿总数叫齿数,用Z表示。

小齿轮的齿数可取为z1=20~40。

开式(半开式)齿轮传动,由于轮齿主要为磨损失效,为使齿轮不致过小,故小齿轮不亦选用过多的齿数,一般可取z1=17~20。

(2)模数由于齿轮的分度圆直径d可由其周长zp确定,即d = zp/π。

为便于设计、计算、制造和检验,令p/π= m,m称为齿轮的模数,并已标准化。

它是决定齿轮大小的主要参数。

分度圆直径d=mZ,所以m=d/z。

(3)压力角α即分度圆压力角,并规定其标准值为α=200。

它是决定齿轮齿廓形状的主要参数。

分度圆直径d=mZ/cosβ压力角 rb=rcosα=1/2mzcosα在两齿轮节圆相切点P处,两齿廓曲线的公法线(即齿廓的受力方向)与两节圆的公切线(即P点处的瞬时运动方向)所夹的锐角称为压力角,也称啮合角。

对单个齿轮即为齿形角。

标准齿轮的压力角一般为20”。

在某些场合也有采用α=14.5°、15°、22.50°及25°等情况。

(4)齿顶高系数和顶隙系数—h*a 、C*两齿轮啮合时,总是一个齿轮的齿顶进入另一个齿轮的齿根,为了防止热膨胀顶死和具有储成润滑油的空间,要求齿根高大于齿顶高。

为次引入了齿顶高系数和顶隙系数。

正常齿:h*a =1;C*=0.25 短齿:h*a =0.8;C*=0.3一对相互啮合的齿轮,模数、压力角必须相等。

标准齿轮的压力角(对单个齿轮而言即为齿形角)为20°。

齿轮计量泵技术参数

齿轮计量泵技术参数1. 引言齿轮计量泵是一种常用于输送粘稠液体的设备,其主要原理是通过齿轮的转动来实现液体的定量输送。

本文将详细介绍齿轮计量泵的技术参数,包括流量范围、压力范围、精度等。

2. 流量范围齿轮计量泵的流量范围通常由其设计参数和结构决定。

一般来说,齿轮计量泵的流量范围较小,适用于输送低流速、高粘度液体。

常见的流量范围为0.1-1000mL/min。

3. 压力范围齿轮计量泵的压力范围取决于其结构和密封性能。

一般来说,齿轮计量泵适用于低压力工况,常见的压力范围为0-10 MPa。

如果需要更高压力范围,可以选择其他类型的泵。

4. 精度齿轮计量泵的精度是指其输出流量与设定值之间的偏差程度。

精度通常由泵的结构和控制系统决定。

一般来说,齿轮计量泵的精度较高,可以达到0.5%以内。

5. 温度范围齿轮计量泵的温度范围取决于其材料和密封性能。

一般来说,齿轮计量泵可以适用于-20℃至+120℃的温度范围。

6. 材料齿轮计量泵的主要材料通常为不锈钢或特殊合金,以确保其耐腐蚀性和耐磨性。

此外,密封件通常采用耐高温、耐腐蚀的材料,如聚四氟乙烯(PTFE)。

7. 驱动方式齿轮计量泵的驱动方式通常有电机驱动和气动驱动两种。

电机驱动适用于需要连续输送液体的场合,而气动驱动适用于需要间歇输送液体或在特殊环境中使用的场合。

8. 接口类型齿轮计量泵通常具有标准接口,便于与其他设备连接。

常见的接口类型有法兰接口、螺纹接口等。

9. 控制方式齿轮计量泵的控制方式通常有手动控制和自动控制两种。

手动控制需要操作人员根据实际需要调整泵的流量,而自动控制可以通过外部信号或内部传感器实现对泵的自动调节。

10. 防护等级齿轮计量泵通常具有较高的防护等级,以保证其在恶劣环境下的正常运行。

常见的防护等级有IP65、IP67等。

11. 其他特殊要求根据不同应用场景和需求,齿轮计量泵可能还需要满足一些特殊要求,如防爆性能、耐高温性能等。

在选择齿轮计量泵时,需要根据实际需求考虑这些特殊要求。

齿轮5个基本参数

齿轮5个基本参数齿轮是机械传动中常见而重要的元件,它具有传递动力和运动的作用。

齿轮的性能与其五个基本参数密切相关,这五个参数分别是齿数、模数、压力角、齿宽和齿向闭合度。

首先,齿数是指齿轮上的齿的数量。

齿数的大小直接影响到齿轮的传动比和传动效果。

一般来说,齿数越多,传动比越大,传动效率越高。

在实际应用中,我们需要根据所需传动比来选择合适的齿数。

其次,模数是指齿轮齿廓曲线的一个参数,它决定了齿轮的尺寸和形状。

模数越大,齿轮的直径越大,承载能力也越强。

同时,模数还决定了齿轮的制造成本和精度,因此在设计中需要综合考虑到这些因素。

第三,压力角是指齿轮啮合齿面上压力方向与法线之间的夹角。

压力角的选择直接影响到齿轮的传递能力和传动效率。

一般来说,较小的压力角可以使齿轮的载荷更均匀分布,从而提高齿轮的寿命和运行平稳性。

第四,齿宽是指齿轮啮合齿面上的有效齿宽。

齿宽的大小决定了齿轮的承载能力和传动效果。

较大的齿宽可以提高齿轮的承载能力,但也会增加摩擦损失。

因此,在设计中需要根据实际需求和制造条件来选择合适的齿宽。

最后,齿向闭合度是指齿轮齿面上的齿向间隙的大小。

齿向闭合度的选择直接影响到齿轮的啮合性能和工作噪声。

较小的齿向闭合度可以提高齿轮的传动效率和工作精度,但也会增加齿轮的制造难度。

因此,在设计中需要综合考虑到这些因素来确定合适的齿向闭合度。

总之,齿数、模数、压力角、齿宽和齿向闭合度是齿轮的五个基本参数,它们相互影响,共同决定着齿轮的性能和传动效果。

在实际应用中,我们需要根据具体情况来选择合适的参数,以达到理想的传动效果和使用寿命。

同时,对于齿轮的制造和维护也要有一定的技术和经验支持。

只有全面理解和掌握这些参数,才能更好地设计和应用齿轮,提高机械传动的效率和可靠性。

斜齿轮的基本参数表

斜齿轮的基本参数表斜齿轮是机械传动中常用的一种齿轮类型,其基本参数对于齿轮的设计和性能具有重要影响。

以下是斜齿轮的基本参数表,包含了模数(m)、压力角(α)、齿数(z)、螺旋角(β)、齿宽(b)、齿顶高(ha)、齿根高(hf)和基圆半径(rb)等方面的信息。

1. 模数(m):模数是决定齿轮尺寸的一个基本参数,它表示了齿轮轮齿的大小。

模数的定义是:一个轮齿的顶圆与根圆之间的径向距离。

通常用单位mm(毫米)表示。

在设计斜齿轮时,模数的选择需要根据传动要求、齿轮强度和结构限制等因素来确定。

2. 压力角(α):压力角是决定轮齿切向力的一个重要参数,它表示了作用在轮齿上的切向力与齿轮中心线之间的夹角。

压力角的大小对于齿轮的承载能力和传动效率有着显著的影响。

常用的斜齿轮压力角有14.5°、20°和25°等。

3. 齿数(z):齿数是决定齿轮大小的一个重要参数,它表示了齿轮上轮齿的数量。

齿数的选择对于齿轮的传动比、转速和承载能力都有一定的影响。

在确定齿数时,需要综合考虑传动要求、机械限制和结构限制等因素。

4. 螺旋角(β):螺旋角是决定斜齿轮齿面倾斜程度的参数,它表示了轮齿与轴线之间的夹角。

螺旋角的大小对于斜齿轮的传动性能、重合度和噪声都有一定的影响。

较大的螺旋角可以提高斜齿轮的重合度,减小传动噪声,但过大的螺旋角会使得齿轮承载能力降低。

5. 齿宽(b):齿宽是决定齿轮厚度的参数,它表示了齿轮的有效长度。

齿宽的选择需要综合考虑轮齿的刚性、传动的平稳性和制造要求等因素。

适当的齿宽可以提高斜齿轮的承载能力和传动的平稳性。

6. 齿顶高(ha):齿顶高是指从齿轮的齿顶到基圆平面的距离。

在斜齿轮中,齿顶高通常不等于模数,需要进行特定的计算和设计。

齿顶高的选择对于齿轮的承载能力和传动的平稳性有一定的影响。

7. 齿根高(hf):齿根高是指从齿轮的齿根到基圆平面的距离。

与齿顶高类似,在斜齿轮中,齿根高也不等于模数,需要进行特定的计算和设计。

齿轮参数总汇

齿轮参数总汇一、齿轮的定义和分类齿轮是一种重要的机械传动元件,广泛应用于各个领域。

它主要由齿片组成,可实现两个或多个轴之间的转动传递。

齿轮根据其不同的特性和用途可以分为多种类型,包括直齿轮、斜齿轮、渐开线齿轮等。

每种类型的齿轮有着不同的参数要求和设计准则。

二、齿轮参数的基本概念1. 齿轮的模数(或分度圆模数)模数表示齿轮齿数与其分度圆直径的比值,常用符号为m。

模数的大小直接影响到齿轮的尺寸和传动性能。

2. 齿轮的齿数齿数是指齿轮上齿的数量,常用符号为z。

齿数的大小决定了齿轮的传动比和工作特性。

3. 齿轮的螺旋角度(斜齿轮)螺旋角度是指斜齿轮齿面与轴线的夹角,常用符号为β。

它影响着齿轮的噪音和传动效率。

4. 齿轮的齿宽齿宽是指齿轮齿面宽度的大小,常用符号为b。

齿宽的选择需考虑到齿轮受力和传动功率等因素。

5. 齿轮的公法线长度公法线长度是指在齿轮传动时两齿轮接触点的轨迹长度。

它与齿轮的模数和齿数有关,对齿轮的接触性能和耐磨性能具有重要影响。

三、不同类型齿轮的参数要求1. 直齿轮直齿轮是最基本的齿轮类型,其参数设计需考虑到齿数、模数、齿宽等因素。

根据具体使用条件和传动性能要求,可选择合适的齿轮材料和热处理工艺。

2. 斜齿轮斜齿轮与直齿轮相比,具有更好的传动性能和噪音特性。

在设计斜齿轮时,需要确定螺旋角度、齿数、齿宽等参数,并进行强度校核和噪声计算。

3. 渐开线齿轮渐开线齿轮是一种常用的高效率齿轮传动形式。

其参数设计主要包括模数、齿数、螺旋角度和齿宽等。

同时,还需考虑到齿轮的啮合性能和运动平稳性。

四、齿轮参数的计算方法齿轮参数的计算涉及到复杂的几何和力学问题,需要依据具体的设计要求和计算方法进行。

常用的计算方法有几何法、强度校核法和噪声计算法等。

结论齿轮参数是齿轮设计的基础,合理选取和优化各个参数对于齿轮传动性能和工作可靠性具有重要影响。

在设计过程中,要充分考虑齿轮的材料、热处理工艺以及传动功率等因素,以确保齿轮能够满足实际工作条件和使用要求。

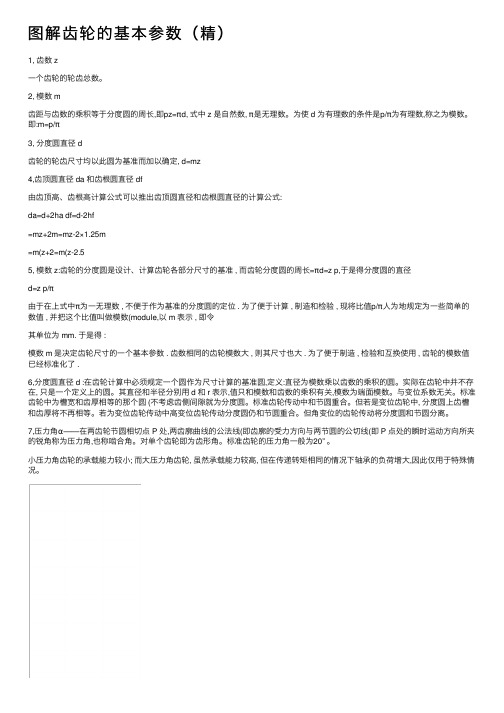

图解齿轮的基本参数(精)

图解齿轮的基本参数(精)1, 齿数 z⼀个齿轮的轮齿总数。

2, 模数 m齿距与齿数的乘积等于分度圆的周长,即pz=πd, 式中 z 是⾃然数, π是⽆理数。

为使 d 为有理数的条件是p/π为有理数,称之为模数。

即:m=p/π3, 分度圆直径 d齿轮的轮齿尺⼨均以此圆为基准⽽加以确定, d=mz4,齿顶圆直径 da 和齿根圆直径 df由齿顶⾼、齿根⾼计算公式可以推出齿顶圆直径和齿根圆直径的计算公式:da=d+2ha df=d-2hf=mz+2m=mz-2×1.25m=m(z+2=m(z-2.55, 模数 z:齿轮的分度圆是设计、计算齿轮各部分尺⼨的基准 , ⽽齿轮分度圆的周长=πd=z p,于是得分度圆的直径d=z p/π由于在上式中π为⼀⽆理数 , 不便于作为基准的分度圆的定位 . 为了便于计算 , 制造和检验 , 现将⽐值p/π⼈为地规定为⼀些简单的数值 , 并把这个⽐值叫做模数(module,以 m 表⽰ , 即令其单位为 mm. 于是得 :模数 m 是决定齿轮尺⼨的⼀个基本参数 . 齿数相同的齿轮模数⼤ , 则其尺⼨也⼤ . 为了便于制造 , 检验和互换使⽤ , 齿轮的模数值已经标准化了 .6,分度圆直径 d :在齿轮计算中必须规定⼀个圆作为尺⼨计算的基准圆,定义:直径为模数乘以齿数的乘积的圆。

实际在齿轮中并不存在, 只是⼀个定义上的圆。

其直径和半径分别⽤ d 和 r 表⽰,值只和模数和齿数的乘积有关,模数为端⾯模数。

与变位系数⽆关。

标准齿轮中为槽宽和齿厚相等的那个圆 (不考虑齿侧间隙就为分度圆。

标准齿轮传动中和节圆重合。

但若是变位齿轮中, 分度圆上齿槽和齿厚将不再相等。

若为变位齿轮传动中⾼变位齿轮传动分度圆仍和节圆重合。

但⾓变位的齿轮传动将分度圆和节圆分离。

7,压⼒⾓α——在两齿轮节圆相切点 P 处,两齿廓曲线的公法线(即齿廓的受⼒⽅向与两节圆的公切线(即 P 点处的瞬时运动⽅向所夹的锐⾓称为压⼒⾓,也称啮合⾓。

齿轮参数及配合设计

铸造加工

总结词

铸造加工是一种通过将熔融金属浇注 到模具中,冷却凝固后形成齿轮毛坯 的加工方式。

详细描述

铸造加工适用于生产大型、结构复杂 的齿轮,具有材料利用率高、生产成 本低等优点。铸造齿轮的精度和表面 质量相对较低,需要进行后续的加工 和修整。

粉末冶金加工

总结词

粉末冶金加工是一种通过压制和烧结金 属粉末的方式,制造出齿轮毛坯的加工 方式。

VS

详细描述

粉末冶金加工具有材料性能优异、精度高 、表面质量好等优点,适用于制造具有特 殊性能要求的齿轮。粉末冶金加工的成本 较高,且对于大型齿轮的制造存在一定的 限制。

04

齿轮配合设计

轴向位移

轴向位移是指齿轮在轴向方向的移动,通常用于调整齿轮 的啮合位置,以补偿齿轮制造误差、装配误差以及温度变 化引起的位移。

齿轮参数及配合设计

• 齿轮参数 • 齿轮材料 • 齿轮加工工艺 • 齿轮配合设计 • 齿轮设计中的注意事项

01

齿轮参数

模数

01

模数是决定齿轮尺寸的关键参数 ,它表示了齿轮轮齿的大小。模 数越大,轮齿越大,齿轮的承载 能力越强。

02

选择模数时需要考虑齿轮的工作 载荷、转速以及材料等因素,以 确保齿轮的强度和寿命。

轴向位移的设计需要考虑齿轮的轴向载荷、轴承的承载能 力和齿轮的轴向刚度等因素,以确保齿轮的稳定运行和良 好的啮合状态。

径向位移

径向位移是指齿轮在径向方向的移动, 通常用于调整齿轮的啮合位置,以补 偿齿轮制造误差、装配误差以及温度 变化引起的位移。

径向位移的设计需要考虑齿轮的径向 载荷、轴承的承载能力和齿轮的径向 刚度等因素,以确保齿轮的稳定运行 和良好的啮合状态。

05

标准齿轮参数表

标准齿轮参数表齿轮是一种常见的传动装置,广泛应用于机械设备中。

标准齿轮参数表是对齿轮的各项参数进行统一规定和整理,以便于工程师和设计师在设计和选择齿轮时能够快速准确地找到所需的参数信息。

下面将介绍标准齿轮参数表中的常见参数及其含义,以便读者更好地理解和应用这些参数。

1. 齿轮类型,标准齿轮参数表中通常包括齿轮的类型,如直齿轮、斜齿轮、蜗杆齿轮等。

不同类型的齿轮适用于不同的传动场合,因此在选择齿轮时需要根据实际情况进行合理的选择。

2. 齿轮模数,齿轮模数是指齿轮的模数,它是齿轮齿数与分圆直径的比值。

在标准齿轮参数表中,通常会列出不同模数的齿轮参数,以便用户根据实际需要进行选择。

3. 齿数,齿数是指齿轮上的齿的数量,它直接影响到齿轮的传动比和传动效果。

在标准齿轮参数表中,会列出不同齿数的齿轮参数,以便用户根据实际需要进行选择。

4. 压力角,压力角是指齿轮齿廓上的压力线与法线的夹角,它是齿轮齿廓形状的重要参数。

在标准齿轮参数表中,会列出不同压力角的齿轮参数,以便用户根据实际需要进行选择。

5. 齿轮材料,齿轮材料是指齿轮的制造材料,不同的材料具有不同的强度和耐磨性。

在标准齿轮参数表中,会列出不同材料的齿轮参数,以便用户根据实际需要进行选择。

6. 齿轮精度,齿轮精度是指齿轮的加工精度和传动精度,它直接影响到齿轮的传动效果和使用寿命。

在标准齿轮参数表中,会列出不同精度等级的齿轮参数,以便用户根据实际需要进行选择。

7. 齿轮硬度,齿轮硬度是指齿轮的硬度水平,它直接影响到齿轮的耐磨性和使用寿命。

在标准齿轮参数表中,会列出不同硬度等级的齿轮参数,以便用户根据实际需要进行选择。

总结,标准齿轮参数表是工程师和设计师在设计和选择齿轮时的重要参考依据,它包括齿轮类型、齿轮模数、齿数、压力角、齿轮材料、齿轮精度和齿轮硬度等参数。

通过合理选择这些参数,可以确保齿轮在传动过程中具有良好的传动效果和使用寿命,从而保证机械设备的正常运行和使用安全。

齿轮基本参数中英对照及解释

一、齿轮的基本参数 P1二、齿轮参数英文 P4三、齿轮参数解释 P8一、齿轮的基本参数10.1.2直齿圆柱齿轮的基本参数、各部分的名称和尺寸关系当圆柱齿轮的轮齿方向与圆柱的素线方向一致时,称为直齿圆柱齿轮。

表10.1.2-1列出了直齿圆柱齿轮各部分的名称和基本参数。

表10.1.2-1 直齿圆柱齿轮各部分的名称和基本参数名称符号说明示意图齿数z模数m πd=zp, d=p/πz, 令m=p/π齿顶圆da 通过轮齿顶部的圆周直径齿df 通过轮齿根部的圆周直径模数m是设计和制造齿轮的重要参数。

不同模数的齿轮要用不同的刀具来加工制造。

为了便于设计和加工,模数数值已标准化,其数值如表10.1.2-2所示。

表10.1.2-2 齿轮模数标准系列(摘录GB/T1357-1987)注:选用模数时,应优先选用第一系列;其次选用第二系列;括号内的模数尽可能不用。

标准直齿圆柱齿轮各部分的尺寸与模数有一定的关系,计算公式如表10.1.2-3。

表10.1.2-3 标准直齿圆柱齿轮轮齿各部分的尺寸计算一对相互啮合的齿轮,模数、压力角必须相等。

标准齿轮的压力角(对单个齿轮而言即为齿形角)为20°二、齿轮参数英文EXTERNAL SPUR GEAR DATA(外圆柱齿轮参数)manufacturing data(制造参数)part number(零件号)tooth form(齿面)gear type(齿轮类型)number of teeth(齿数)normal module(法向模数)normal pressure angle (at ref circle)法向压力角(在分度圆上)helix angle (at ref circle)螺旋角(在分度圆上)helical lead(螺旋导程)hand of helix(旋向)reference face width(参考齿宽)outside diameter(齿顶圆直径)chamfer diameter(倒圆直径)reference(pitch)circle diameter(分度圆直径)或节圆start of active profile diameter有效渐开线起始圆直径form diameter 展成直径root diameter齿根圆直径base circle diameter基圆直径whole depth全齿高normal circular tooth thickness (at reference circle)法向弧齿厚(在分度圆上)root type齿根形式root fillet radius 齿根圆角半径lead crown齿向鼓形HOB DATA滚刀参数pressure angle压力角tooth thickness at reference line分圆齿厚protuberance凸角tip radius齿顶圆半径reference part number 零件号INSPECTION DATA检验数据profile tolerance and modifications齿形公差和修形profile hollow齿形中凹refernce pitch circle runout节圆跳动pitch variation齿距偏差lead variation齿向偏差lead hollow齿向中凹profile surface finish渐开线齿面精加工ball diameter量球直径dimension over two balls in same plane跨棒距REFERENCE DATA-MATING GEAR对啮齿的参考参数normal center distance 中心距mating gear part number对啮齿轮零件号mumber of teeth on mating gear对啮轮齿数backlash (nominal CD ,ROOM TEMP)侧隙(法线方向,室温)general notes(通用技术要求)1.DO not scale drawing(不要在图上量取尺寸)2.all surfaces corners and edges must be free from burrsand sharp edges-break 0.075 MM MAX(所有面,角和边不能有毛刺,锐边倒钝不超过0.075mm)3.unless otherwise stated(除非特别注明,否则)A.all dimensions and toleranceing are in millimeters perchinese standard(所有以毫米为单位的尺寸和公差均按中国标准)B.all surface finishes to be 3.2 micrometer or better(所有表面粗糙度不应低于3.2)C.all dimension are finished dimensions;no allowance has beenmade for any change in maximum or leastmaterial conditiondue to heat treatment(所有尺寸均为最终尺寸;热处理导致的最大或最小实体条件的变化不应超出允差)D linear dimensions to be +/- 0.25 MM(线性尺寸偏差为+/- 0.25 MM)E angular dimensions to be +/- 0.5º(角度尺寸偏差为+/- 0.5º)4.mark part number as shown(如图作零件号)5.mark serial number as shown(如图作系列号)6.heat treatment to be applied to all surfaces(整体热处理)gear notes(齿轮技术要求)1.do not grind roots and fillets after heat treatment(热后不得磨及齿根和圆角)2.no steps or grooves permissible in root and fillet region afterhoning or grinding(珩磨后,齿根和圆角区域不允许有台阶或凹痕)3.profile tolerance based upon floating band fit(齿形误差应以公差带为计)4.gear must be free from grind burns and tempering(齿面不得烧伤)5.pitch line runout and other tooth tolerances are with respect todatum A(节圆跳动和其它齿轮公差均以基准A为测量基准)6.profile tolerance to be measured between form and chamfer(齿形误差应由渐开线起始(或终止)圆测量至齿顶倒角)7.min hardness must be achieved in tooth root and fillet region(齿根和圆角处的硬度不得低于硬度下差)8.root radius tangent to profile not to extend above form diameter(齿根圆角要与齿面相切,而且不能超过渐开线起始(或终止)圆)9.do not thru harden tooth tips(齿尖不得淬透)三、齿轮参数解释1) 什么是「模数」?★模数表示轮齿的大小。

标准直齿圆柱齿轮参数

标准直齿圆柱齿轮参数标题:标准直齿圆柱齿轮参数——完整的参数列表及解释引言:标准直齿圆柱齿轮是一种常见的机械传动元件,广泛应用于各个领域的机械设备中。

了解和掌握标准直齿圆柱齿轮的参数对于正确选择和设计齿轮传动系统至关重要。

本文将详细介绍标准直齿圆柱齿轮的各项参数,包括齿轮模数、齿数、齿轮宽度、齿距系数、压力角、齿顶高、齿根高等。

一、齿轮模数:齿轮模数是指每公厘的模齿的数量,通常用"M"表示。

它是齿轮传动中的一个重要参数,决定了齿轮齿数和齿轮尺寸的大小。

齿轮模数的选择应根据传动功率、转速、齿轮类型、材料强度等因素进行合理的计算和选择。

二、齿数:齿数是指齿轮上的齿的数量,通常用"Z"表示。

齿数是齿轮传动中一个关键参数,决定了齿轮的传动比和运动形式。

齿数的选择应根据齿轮传动的要求和实际应用进行计算和选择。

三、齿轮宽度:齿轮宽度是指齿轮齿面宽度的大小,通常用"b"表示。

齿轮宽度的选择应根据传动扭矩和转速、齿轮材料强度等因素进行计算和选择,以确保齿轮传动的稳定性和可靠性。

四、齿距系数:齿距系数是指齿轮齿距与模数的比值,通常用"x"表示。

齿距系数直接关系到齿轮传动的运动平稳性和噪声水平。

其选择应根据实际应用需求和齿轮类型进行合理的计算和选择。

五、压力角:压力角是指齿轮齿面上与法线方向的夹角,通常用"α"表示。

压力角的选择应根据齿轮材料强度、齿轮传动形式等因素进行计算和选择,以确保齿轮传动的可靠性和效率。

六、齿顶高:齿顶高是指齿轮齿顶到齿距上沿的距离,通常用"ha"表示。

齿顶高的选择应根据齿轮传动的承载能力、齿轮材料强度等因素进行计算和选择,以确保齿轮传动的稳定性和可靠性。

七、齿根高:齿根高是指齿轮齿根到齿距下沿的距离,通常用"hf"表示。

齿根高的选择应根据齿轮传动的承载能力、齿轮材料强度等因素进行计算和选择,以确保齿轮传动的稳定性和可靠性。

齿轮五大基本参数

齿轮五大基本参数

齿轮的五大基本参数包括:

1. 模数(M):模数是决定齿轮尺寸的基本参数,它等于齿距除以圆周率π。

当齿轮的齿数相同时,模数越大,齿轮的尺寸也越大。

模数的单位是毫米(mm)。

2. 齿数(z):齿数是齿轮整个圆周上轮齿的数量,它取决于直径和模数等

因素。

3. 分度圆压力角(a):分度圆压力角是齿轮齿廓曲线和分度圆交点处的速

度方向与该点的法线方向之间的夹角。

通常采用的压力角是20°。

4. 齿顶高系数(ha):齿顶高系数是计算齿顶高的重要参数,其标准值为1或。

齿顶高是齿轮圆到分度圆的距离。

为了使车辆的齿形匀称,齿顶高和齿根高与模数成正比。

对于标准齿轮,规定ha=ham。

5. 顶隙系数(C):顶隙系数是计算齿根高和全齿高的重要参数,其标准值为或。

在齿轮啮合时,为了防止一个齿轮的齿顶面与另一个齿轮的齿槽底面相抵触,需要留有一定的径向间隙(顶隙C)。

对于标准齿轮,规定C=Cm。

以上是齿轮的五大基本参数,这些参数决定了齿轮的尺寸、形状和功能。

齿轮的基本参数

齿轮的基本参数

齿轮的基本参数是衡量齿轮质量的重要因素。

它们主要包括以下内容:

(1)齿轮轮廓尺寸。

它指齿轮的外形尺寸,包括齿面宽度、压齿弦齿宽、压齿直径、反面齿宽、反面压齿直径等。

(2)齿轮的工作参数。

主要指齿数、压力角、齿面宽度和反向马达动量系数等。

(3)齿轮的准确性。

主要包括各参数精度、精度等级、相对增级等。

(4)其它参数。

如齿轮表面孔径、精密度、尺寸公差、表面质量等。

上述参数的选定和控制是为了确保齿轮的正确安装、均匀接触,从而达到良好的运行

性能。

它关系到齿轮的整体使用寿命,也会影响设备的经济性和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

●齿轮参数定义:

1、齿轮压力角:渐开线上任一点法向压力的方向线(即渐开线在该点的法线)和该点

速度方向之间的夹角称为该点的压力角。

2、模数:是指相邻两轮齿同侧齿廓间的齿距p与圆周率π的比值(m=p/π),以毫米为

单位。

3、分度圆:在齿顶圆和齿根圆之间,规定一定直径为d的圆,作为计算齿轮各部分

尺寸的基准,并把这个圆称为分度圆。

3、齿顶圆:齿轮顶部的圆。

4、齿根圆:齿轮根部的圆。

5、基圆(渐开线):把一条直线在一个圆上做纯滚动,则这条直线上的一个定点的轨

迹称为齿轮的渐开线(即齿轮轮廓线),那么这个圆就叫齿轮的基圆。

6、齿距:分度圆上相邻两齿的对应点之间的弧长P。

7、齿高:齿顶圆与齿根圆径向距离h,齿顶圆与分度圆径向距离为齿顶高ha,齿根与

分度圆径向距离为齿根高hf。

8、传动比:传动比是机构中两转动构件角速度的比值,也称速比。

9、中心距:两个互相啮合的齿轮的圆心距离称为中心距。

10、在分度圆的圆周上,一个轮齿两侧齿廓间的弧长,称为该轮齿的齿厚,用S表示。

齿厚的计算公式:s=π*m/2 (其中s为齿厚,m为齿轮模数,π圆周率)

m=P/π, s=π*P/2π=P/2 (P为齿距)

计算公式为a=m(z1+z2)/2

●计算公式

齿顶高ha ha=m

齿根高hf hf=1.25m

齿高h h=ha+hf=1.25m

分度圆直径d d=mz

齿顶圆直径da da=d+2ha=m(z+2)

齿根圆直径df df=d-2hf=m(z-2.5)

中心距a a=(d1+d2)/2=m(z1+z2)/2

例子:压力角A=20,变位系数O=0,齿高系数T=1,齿顶隙系数B=0.25,过度圆弧系数=0.38 基圆半径rb=mz/2*cos(A)

齿顶圆半径rt=mz/2+m*(T+O)

齿根圆半径rf=mz/2-m*(T+B-O)。