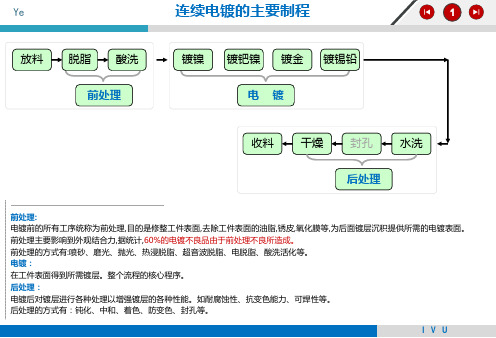

连续电镀生产工艺流程图

电镀车间工艺流程图

电镀车间工艺流程图一、引言电镀车间是制造业中常见的一个环节,用于给产品表面镀上一层金属或合金,以提高产品的耐腐蚀性、装饰性和导电性。

本文将详细介绍电镀车间的工艺流程图,包括前处理、电镀、后处理等环节。

二、前处理1. 清洗a. 将待镀产品放入清洗槽中,清除表面的油污和杂质。

b. 使用清洗剂和机械刷等工具进行清洗,确保表面干净无污染。

2. 酸洗a. 将清洗后的产品放入酸洗槽中,用酸性溶液清除表面的氧化物和锈蚀。

b. 酸洗时间和酸浓度根据产品材质和要求进行调整。

3. 洗涤a. 将酸洗后的产品放入洗涤槽中,用水洗净酸洗液和残留物。

b. 可使用多次清洗,确保产品表面不含有任何酸洗液。

4. 预处理a. 将洗涤后的产品放入预处理槽中,进行表面活化处理。

b. 预处理可采用化学方法或机械方法,提高产品表面的粗糙度和附着力。

三、电镀1. 电解液配置a. 根据产品和要求,配置适当的电解液。

b. 电解液包括金属盐溶液、添加剂和稳定剂等。

2. 阴极处理a. 将产品作为阴极,放入电镀槽中。

b. 通过电流作用,将金属离子还原到产品表面,形成金属镀层。

3. 电镀时间和电流密度a. 电镀时间和电流密度根据产品和要求进行调整。

b. 电镀时间过长可能导致镀层厚度不均匀,电流密度过大可能导致镀层结构不良。

4. 电镀层厚度检测a. 通过仪器检测电镀层的厚度,确保符合要求。

b. 可使用X射线荧光光谱仪、电子显微镜等设备进行检测。

四、后处理1. 清洗a. 将电镀后的产品放入清洗槽中,去除电解液和杂质。

b. 清洗后的产品表面应干净无污染。

2. 干燥a. 将清洗后的产品进行干燥处理,去除水分。

b. 可采用空气干燥、烘干炉等方法,确保产品表面干燥。

3. 检验a. 对电镀后的产品进行外观检查,确保镀层无气泡、无裂纹等缺陷。

b. 可使用目视检查、显微镜等设备进行检验。

4. 包装a. 将检验合格的产品进行包装,防止镀层受损。

b. 包装材料可采用泡沫塑料、纸箱等。

电镀车间工艺流程图

电镀车间工艺流程图一、概述电镀是一种常见的表面处理工艺,通过在金属表面形成一层金属或合金的薄膜,可以提高材料的耐腐蚀性、美观性和机械性能。

电镀车间工艺流程图是对电镀车间中各个工艺环节的流程进行图示,以便于工作人员了解整个电镀过程的顺序和各个环节之间的关系。

二、工艺流程图以下是一个典型的电镀车间工艺流程图,包括了常见的电镀步骤和相关设备。

1. 准备工作a. 清洗工件:将待镀件进行清洗,去除表面的油污、灰尘等杂质。

b. 酸洗工件:使用酸性溶液对工件进行酸洗,去除表面的氧化层和锈蚀物。

c. 钝化处理:对工件进行钝化处理,增加工件表面的耐腐蚀性。

2. 镀前处理a. 确定镀层材料:根据工件的要求和应用环境,选择适合的镀层材料。

b. 表面处理:对工件进行机械或化学处理,以提高镀层附着力。

c. 预处理:对工件进行预处理,如除油、除锈等。

3. 镀层过程a. 镀液配制:根据镀层材料的要求,配制合适的镀液。

b. 镀液调节:调节镀液的温度、PH值、浓度等,以确保镀层质量稳定。

c. 电解槽设置:设置电解槽的电流、电压、时间等参数。

d. 镀层过程:将工件浸入镀液中,通过电流的作用,在工件表面形成金属镀层。

4. 镀后处理a. 清洗工件:将镀好的工件进行清洗,去除表面的残留镀液。

b. 干燥处理:对工件进行干燥处理,以防止水分对镀层的影响。

c. 检验:对镀层进行质量检验,如厚度、附着力、外观等。

d. 包装:对合格的镀件进行包装,以便运输和保护。

5. 设备维护a. 清洗设备:定期对电镀设备进行清洗和维护,以保证设备的正常运行。

b. 更换镀液:根据镀液的使用寿命和质量要求,定期更换镀液。

c. 检修设备:定期对电镀设备进行检修和维护,以延长设备的使用寿命。

三、数据示例以下是一个电镀车间工艺流程图的数据示例,仅供参考。

1. 准备工作a. 清洗工件:使用清洗液清洗工件,去除表面杂质。

b. 酸洗工件:使用硫酸酸洗液酸洗工件,去除氧化层。

c. 钝化处理:使用钝化剂对工件进行钝化处理。

电镀工艺生产流程资料

电镀工艺生产流程安排在12号厂房内,主要有16个镀种、19项工艺流程,主耍有电镀俗、熬化镀铜、祖化镀银、辄化镀锌、电镀和化学镀擁、钾盐镀锌、猛酸阳极化、草酸阳极化、铜氧化、不锈钢钝化以及电抛光等。

机械抛光产生的粉尘,设迓吸尘室对粉尘有效的吸收,并定期清理吸尘室。

电镀处理全部采用槽边回收和逆流漂洗工艺,减少物料消耗和废水生成量。

现将具有代表性的7个电镀工艺流程分别列出。

图3・3含給镀银(23道工序)表3.1-2含徹镀银关键工序原料成分及年消耗图37钢件報化镀铜(19道工序)表图3・5铜件精密钝化(20道工序)表3.1-4铜件精密钝化关键工序原料成分及年组成图3-6 钢、铜件电镀傑(18道工序)表3.1-5 电镀傑关键工序原料成分及年组成图3・7俗酸阳极化(19道工序)图3・8铝件硫酸阳极化(17道工序)图3・9钢、铜件电镀辂(17道工序〉表3.1-8电镀锯关键工序原料成分及年组成3.1.4电镀处理工艺手段简介1、化学除油化学除油是利用热碱溶液对油脂的皂化和乳化作用,以除去皂化性油脂;利用表面活性剂的乳化作用,以除去非皂化性油脂。

本项目电镀工序的化学除油应用的是碱液除油。

2、电化学除油电化学除油,是将零件挂在碱性电解液的阴极或阳极上,利用电解时电极的极化作用和产生的大量气体将油污除去的方法。

电极的极化作用,能降低油一溶液界面的表面张力。

电化学除油过程的实质是水的电解,当金属制品做为阴极时,其表面进行的是还原过程,析出的是氢;当金属制品做为阳极时,其表面进行的是氧化过程,析出的是氧。

电极上所析出的氢气或氧气泡,对油膜具有强烈地撕裂作用和对溶液的机械搅拌作用,从而促使油膜更迅速地从零件表面上脱落转变为细小的油珠,加速、加强了除油过程。

析出的氢气或氧气泡,当电接触不良而打火花时,易引起小规模的氢氧反应(鸣爆),导致溶液溅出,危及安全。

要选择低泡表面活性剂(例如水玻璃),以免产生的大量泡沫浮在溶液表面上,阻碍氢气和氧气的顺利溢出。

电镀车间工艺流程图

电镀车间工艺流程图电镀车间工艺流程图是指通过图形化的方式展示电镀车间的工艺流程和操作步骤。

下面是一个标准格式的电镀车间工艺流程图的示例:1. 准备工作1.1 检查设备和工具的完好性,确保其正常运行。

1.2 准备所需的化学药品和电镀材料,并按照规定的比例混合。

1.3 检查安全设备,如防护眼镜、手套和防护服,并确保其正常使用。

2. 表面处理2.1 清洗工件,去除表面的污垢和油脂,可以使用溶剂或者碱性清洗剂。

2.2 酸洗工件,去除表面的氧化物和锈蚀,可以使用酸性清洗剂。

2.3 中和工件,使其表面中和并去除残留的酸性或者碱性物质。

3. 预处理3.1 除脱活化,将工件浸泡在除脱活化剂中,去除表面的有机物和活性金属。

3.2 活化处理,将工件浸泡在活化剂中,使其表面具有活性,以便于电镀液的吸附。

3.3 催化处理,将工件浸泡在催化剂中,使其表面具有催化活性,以促进电镀层的形成。

4. 电镀4.1 选择适当的电镀液和电镀方法,如镀铬、镀镍、镀锌等。

4.2 调整电镀液的温度、PH值和电流密度,以确保电镀层的质量和均匀性。

4.3 将工件浸泡在电镀液中,通过施加电流使金属离子在工件表面沉积形成电镀层。

4.4 控制电镀时间,以达到所需的电镀层厚度。

5. 后处理5.1 清洗电镀层,去除电镀液和残留的化学药品。

5.2 中和电镀层,使其表面中和并去除残留的酸性或者碱性物质。

5.3 干燥工件,以防止电镀层受潮和腐蚀。

6. 检验和包装6.1 对电镀层进行质量检验,如厚度、硬度、附着力和耐腐蚀性等。

6.2 进行外观检查,确保电镀层的光洁度和无明显缺陷。

6.3 包装电镀工件,以防止其受到机械损伤和氧化。

以上是一个典型的电镀车间工艺流程图的示例。

实际情况中,具体的工艺流程和步骤可能会有所不同,根据不同的电镀材料和要求进行调整。

同时,为了确保生产过程的安全和环保,还需要遵守相关的法律法规和操作规范。

连续电镀制程各工序最详细说明--原创 图文

Ye

电解脱脂工站

主要对工件 表面除油

4

工

件

原理: 在碱性电解液中金属工件受直流电的作用发生极化作用,使金属-溶液界面张力降低,溶液易于润湿并 渗入油膜下的工件表面。同时,析出大量氢或氧(阴极 2H++2e→H2↑,阳极:4OH--→2H2O+O2↑)对 油膜猛烈地撞击和撕裂,对溶液产生强烈搅拌,加强油膜表面溶液的更新,油膜被分散成细小油珠 脱离工件表面而进入溶液中形成乳浊液,从而达到脱脂的目的。电解除油分阴极除油(除油能力强、 速度快、效果好,但易引起氢脆)和阳极除油(无氢脆,但除油慢、效果较差)。 条件设定: 氢氧化钠、磷酸三钠、碳酸钠、硅酸钠和低泡表面活性剂。温度:70 ± 2ºC 作 用: 去除料带表面及毛细孔油污的油脂和水。 注意事项: 导轮是否冒火花(造成前处理不良脱皮)、電流电压范围、油分浓度的管理限度范围等。温 度需控制在60℃以上,因为零件在碱性溶液中脱脂后,表面会残留碱液以及被乳化、皂化的油污, 这些油污遇冷水后会凝聚在零件表面,使清洗不彻底。

I V U

Ye

热水浸洗

17

原理: 热水有助增加水洗活性及取得一定的封孔效果。 作用: 清洗产品表面上工站残留药液,避免药液随料带进入下 一站,导致上一工站减弱药性或将杂质带入下一工站使 药水成分改变。 条件设定: 50±5ºC

注意事項:提高镀件的温度,可使镀件脱水速度加快, 有效防止水迹或水斑的形成。对于镀镍零件,还可以有 效防止黄点(锈点)的产生。钝化后的零件应采用不超过 60 °C的温水进行清洗。如温度过高,刚刚形成的钝化 膜容易破裂,并且钝化后的零件膜薄色浅,耐蚀性差; 温度过低,则不利于将零件彻底清洗干净。因此,镀锌 后的零件应选用温度适宜的温水烫洗,这样不但清洗得 更干净,而且可使膜层封孔,大大提高膜层的耐蚀性能。

电镀工艺流程介绍ppt课件

SYT-870(碱) 3~7g/L, 55±5 ℃,过滤器开 水洗(2×) 热水洗( 60±10 ℃ )

22

挂镀重要管理项目

各环节单进单出避免混料 软化参数及作业方法正确性 水刀操作人员培训及绩效 酸处理药水设计及变更 电镀电流,时间,挂具变更控制 下挂,检验搬运及产品摆放管理 镀层厚度检测

4

喷沙机

吸入式 压力式 单室

压力式喷沙机, 双室压力式喷 沙机 使用环境:必须 有良好的通风 (负压),除尘设 备(健康),设在 专门的喷沙室.

5

电化学软化槽

通常是由钢槽体,加蒸汽加热装置组成,工作温度一 般为60~70.可以加超声装置提高工作效率

6

电化学除油槽,超声波除油

与软化槽基本上相同,仅溶剂浓度偏小 有机溶剂初油,化学初油,电化学初油中,通常

15

龙门式,悬臂式,环型自动线

16

基本制造流程介绍

授 装篮/ 电解 水 上 入 上挂 除胶 刀 挂

电镀 线

烤箱烘 烤

下挂 目视

QA Gate

挑选,退回 不良重工

重工线

(上挂,退镀,电镀)

出货

17

电解除胶 水刀 电镀线 重工线

重要站别

18

电解除胶

参数: 时间:30±2min,温度:40~65 ℃ 电流:180~240A 溶液:CA-S(45-90G/L) NaOH NaHCO3 2-8A/dm2(6~8v) 工具:电解篮,导电钢刷 水刀压力:100~150kg

电镀工艺流程简介

1

摘要

电镀设备介绍 基本制造流程介绍 挂镀重要管理项目

2

电镀设备介绍

喷沙机 电化学软化槽 导电装置 水刀机 电化学除油槽,超声波除油 导电装置 水刀机

电镀过程示意图

鹼性浴的均一性良好,不易和類金屬不純物共析;中性浴可共 析形成合金鍍層;酸性浴亦可形成合金鍍層,可厚鍍,具較佳 之封孔性,硬度及耐磨性均較優異,特別適合電子零件之要求 。

浸渍镀(Immersion Plating)

•阳极氧化(Anodizing)

•化学转化层(Chemical Conversion Coating) 钢铁发蓝(Blackening),俗称"煲黑" 钢铁磷化(Phosphating) 铬酸盐处理(Chromating) 金属染色(Metal Colouring)

第10页,共18页。

活化

•一般底材活化亦稱酸洗、酸中和或蝕刻,視其處理之產品和材 質而定。其可將金屬表面之氧化物、鹽加以去除,使金屬表面容 易與後續電鍍金屬密合。但需慎選合適的酸液及緩蝕劑,避免過 度浸蝕底材,造成後續電鍍之困擾。

第11页,共18页。

电镀

電鍍過程即是將一層金屬薄層沉積在導電體表面上,來裝飾鍍件或 防止生銹。香港常見的金屬電鍍包括鎳、銅、黃銅、鉻、鋅、銀及 金等。除了電鍍,常見的金屬表面處理有無電電鍍、陽極氧化及塗 漆等。

阴极溅射 真空镀(Vacuum Plating)

离子镀(Ion Plating)

CVD 化学气相沈积法(Chemical Vapor Deposition)

第4页,共18页。

什么是电镀?

简单来说,电镀指借助外界直流电的作用,在溶液中进行电 解反应,使导电体例如金属的表面沉积一金属或合金层。

的粗糙、所需的厚度、以及要求的光澤度和平整性而定。鍍液 應定期分析並補充,時時維持鍍液中各成份之有效濃度,才能 保持鍍層之品質。

电镀生产流程示意图

电镀生产流程示意图

镀镍铬:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍→微孔镍→预浸→铬

镀镍青:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍→青铜

镀青古铜:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍→青古铜→黑镍→钝化

镀镍:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍

镀红古铜:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→黑镍→钝化

镀镍铬:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍→微孔镍→铬

镀镍铬:热脱→超音波→电解(+)→酸浸→氰化铜→半光镍→全光镍→微孔镍→预浸→铬

镀镍:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍

镀镍:热脱→超音波→电解(+)→酸浸→氰化铜→半光镍→全光镍

镀青古铜:热脱→超音波→电解(+)→酸浸→黑镍→钝化

镀红古铜:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→黑镍→钝化

镀镍铬:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→半光镍→全光镍→微孔镍→预浸→铬

镀镍铬:热脱→超音波→电解(+)→酸浸→氰化铜→半光镍→全光镍→微孔镍→预浸→铬

镀青古铜:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→青古铜→黑镍→钝化

镀红古铜:热脱→超音波→电解(+)→酸浸→氰化铜→聚磷酸→焦磷酸铜→硫酸铜→黑镍→钝化

镀镍:热脱→超音波→电解(+)→酸浸→氰化铜→半光镍→全光镍。