塑胶模具设计 斜顶中走运水规范修改

塑胶模具的制作规范(精)

塑胶模具的制作规范塑胶模具的制作规范一﹑确认图面﹕A.水路﹕1.公模&母模﹕依成品形状来决定﹐水路循环的路径与数量﹐公模&母模的水路需相互配合.2.脱料板x 2 cycle。

3.上述水孔接头处需做沉孔,沉孔尺寸$35*L25mm。

4.模具的水栓处,必需上IN﹑OUT且编号。

5.需附铜制水栓﹐A01&A07为塑料的水栓﹐A09铜水栓的尺寸为1/4” PT。

6.侧面止水栓之做法﹐2PCS止水栓或1PCS止水栓+铜块。

7.若有喷水孔﹐使用铜片做隔板。

B.料沟﹕依成品进料达到平衡﹐来设计料沟的路径﹑形状﹑尺寸…等。

C.进点﹕依成品的外观形状&要求重点﹐来决定进点的型式﹐为针点﹑侧针点﹑侧边状﹑锥型状…等。

D.顶出方式﹕1.PIN顶出﹐需使用DME规范(依不同客户决定。

2.顶针成品面有形状时﹐需做方向性之定位。

3.顶出环(特别注意打水环之拔模斜度或顶出块。

E.定位块X 4﹕于公母模板360度/4﹐加长方型之定位块﹐增加基准面之精度(材质:SKD-61中国塑料模具网F.模仁方式﹕1.锁公母模仁之螺丝﹐设计时愈多愈好﹐且需平均分配﹐使模仁与模座接触面更密合﹐锁螺丝时需封称锁入﹐且扭力一致。

2.公母模仁均须有卡入模座之定位梢。

3.所有insert之模仁形状为圆形时需做定位﹐且只能单方向组装﹐避免组装时方向错误。

G.4支导柱需有1pcs做偏心﹐X﹑Y轴各偏10mm。

H.模具的螺丝孔及螺丝﹐须为DME的公制规范。

I.回位销封边要有耐顶板﹐材质为TDAC+氮化处理。

J.若有斜销及滑块﹐三面需加耐磨板﹐且必须有油槽(材质﹕TDAC+氮化处理。

K,需安装计数器﹐INSERT的型式(A09客户才需要。

L.模具的长﹑宽﹑高﹑定位环与KO孔﹐需配合客户的机台尺寸。

M.若为三板模﹐A09为外部开闭器﹐A为内部开闭器。

N,CHECK母模与脱料板间﹐分开的距离是否足够﹐机械手取出料头﹐考虑LGP的长度&机台的最大行程。

非常经典的塑模顶出系统设计标准

1顶针、扁顶针顶出

1.2 顶针位的布置原因

合理布置不合理布置

1—镶件2—扁顶针尖、薄钢

碰前模面

1—前模 2—顶针 3—后模

(5)防止尖钢、薄钢,特别是顶针顶面不可碰触前模面。

如上右图

1.3.顶针选用原因

1.4 顶针、扁顶针配合间隙

1.5顶针固定

固定顶针一般是在面针板加工台阶固定,为防止顶针转动,常用方式有两种:一种顶

回针

推板

边钉

垫块

台阶(猪嘴形)柱位

推板型芯

推板型芯

固定板

配合锥面

型芯产生过切

线切割

加工线

型芯锥面采用线切割加工时,注意线切割和型芯顶部应有的间隙,如图

延迟顶出

在一些模具中,某些顶针需要延迟顶出,以到达较理想的顶出效果。

如下列图所示,由于潜水浇口离塑件边很近,假设采用同步顶出,潜水浇口弹出时有可能会弹伤塑件,因此,顶针

用延迟顶出。

在顶出初始阶段,顶针3 并不动,当顶出行程到达

7,再推动顶针3 开场顶出流道,从而防止了浇口弹伤塑件的现象。

图中

程,顶针3 的顶出行程为H-S,其中S 的大小取决于潜水浇口的形状及其和塑件的远近程度等。

东江模具图样的标准化要求及尺寸公差要求

2.2.3 运水示意图 所有冷却运水路线都必须画出示意图,用轴测图方式表达。一般分为上模

运水示意图,下模运水示意图,行位运水示意图,斜顶运水示意图等。

模厂技术部标准化组

标准化基础培训系列

模厂技术部标准化组

标准化基础培训系列

三、对模具零件图的要求

3.1.4 侧视图 侧视图一般应紧跟在主视图旁边,因位置局限不能跟在旁边时,应

做向视图的标识。 3.1.5 向视图、局部切图、局部放大图等

当主视图和切图仍不能清楚表达到某些局部位置和形状时,可以采 用向视图、局部切图、局部放大图等形式进行表达。 3.1.6 视图表达的要求

2、模具零件图的“审核”栏由另一位同级设计师签名,“批准” 栏由设计组长签名。

3、所有图样在送标准化审查之前,除“工程”,“批准”栏外, 其余各栏均应签署齐全。

模厂技术部标准化组

标准化基础培训系列

一、 通用要求

1.4 图样名称栏 模具装配图的名称栏内,必须以固定的格式表达清楚型腔数及产品名

称(字高为5mm)、产品编号(字高为4mm)、本张图样所出现的视图(字 高为5mm)。型腔数及产品名称的标准中文写法为:“出(X)件(产品名 )模具”, 标准英文写法为:“(X)CAVITIES MOLD FOR(英文产品名) ”。填写范例见下图:

* 零件名称命名应符合Q/TKM2《模具零件的中 英文标准命名》之规定。

模厂技术部标准化组

标准化基础培训系列

一、 通用要求

1.5 胶料及缩水率 对于模具装配图及东江产品图,此两项必须认真填

写清楚,对于零件图,此两项可以不填。

模具运水设计原则

Page 1

一、模具运水设计目的: 一般的塑料均是在200-280ºC左右的熔融状态下,注射入塑胶模具中,塑件冷却固

化到60ºC左右顶出,这个过程中所散发的热量只有极小部分是对流和辐射到大气环境 中,大部分都是靠冷却介质(水)带走,模具温度的控制对塑件的变形、收缩、以及 尺寸稳定性均有较大的影响,且冷却时间在整个模具注塑周期中占约2/3的时间,所以 模具需要设计最优化的运水,以便在最短的时间内生产出质量最好的产品 二、模具运水设计原则: 1.水路的直径通常公制有Φ6、Φ8、Φ10、Φ12、Φ15、Φ18,排运水时需根据产品大小

Page 3

图COOL-3 9.一模多腔时,尽量每个型腔布置单独的运水,以便调整产品变形和尺寸; 10.大产品的运水需分区域排布,600MM*300MM左右的区域布置一组单独的运水(如图

COOL-4所示)

图COOL-4

Page 4

11.热嘴需要设置单独的运水。如热嘴进胶不是在产品上,而是进胶在模板上转冷流道进 产品时,其冷却水可以同冷却产品的运水是同一条或是以水井冷却,热嘴冷水需靠近 热嘴前端配合位(如图COOL-5所示);

图COOL-7

三、模具水井设计原则: 1.水井大小需根据水路直径选择,Φ8、Φ10的水路用Φ15水井,Φ12水路用Φ18水井, Φ15水路用Φ24水井,Φ18水路用Φ30水井,水井、水孔与隔水片关系请参考\\srv7\ 模具事业部\CAD资料\公司内部标准\12-隔水片标准\QB-研-M-D-020-A0.隔水片标准; 2.水井需排布在运水无法靠近胶位的地方,水井中心间距常取3d(d为水井直径)左右; 3.水井顶部到胶位的距离常留到20-30MM,水井侧壁到胶位壁常留1d; 4.水井侧壁到镶件、顶针、螺丝的距离尽量做到8MM以上; 5.一条水路上水井不可太多,欧美模具常需保证在7个水井以内; 6.国产模和日系模具可多排水井,欧美模具常用斜水路冷却而少用水井;

塑胶模具斜顶工艺流程

塑胶模具斜顶工艺流程英文回答:Plastic mold slant roof process refers to a specific technique used in the production of plastic molds. This process involves creating a slanted or angled roofstructure on the mold, which helps in the easy release ofthe molded plastic part from the mold cavity.The slant roof process is particularly useful when dealing with complex and intricate mold designs, where it becomes difficult to remove the molded part without causing damage. By incorporating a slanted roof structure, the mold designers ensure that the molded part can be easily ejected from the mold cavity, without any distortion or deformation.The process of creating a slant roof on a plastic mold involves several steps. Firstly, the mold designers need to analyze the part design and identify the areas where a slanted roof structure would be beneficial. This analysishelps in determining the angles and dimensions of the slant roof.Once the design is finalized, the mold designers create the slant roof structure using computer-aided design (CAD) software. They modify the mold cavity and core toincorporate the slanted roof feature. This step requires precision and accuracy to ensure that the slant roof is aligned correctly with the mold cavity.After the design is complete, the mold designersproceed to manufacture the mold using various machining techniques. The mold is typically made from high-quality steel or aluminum, depending on the production requirements.During the machining process, the slant roof feature is carefully machined into the mold cavity and core. This step requires skilled operators and precise machining equipmentto achieve the desired slant angle and finish.Once the mold is manufactured, it is prepared for the production process. The mold is mounted onto an injectionmolding machine, and the plastic material is injected into the mold cavity. The slant roof structure allows the molded part to be easily released from the mold without anysticking or deformation.After the molding process is complete, the mold is opened, and the molded part is ejected from the mold cavity. The slant roof structure ensures a smooth and easy ejection process, reducing the risk of part damage or distortion.In summary, the plastic mold slant roof process is a specialized technique used in the production of plastic molds. It involves creating a slanted roof structure on the mold to facilitate the easy release of the molded part.This process requires careful analysis, design, and machining to ensure the desired slant angle and finish. The slant roof feature improves the overall efficiency and quality of the molding process.中文回答:塑胶模具斜顶工艺流程是指在塑胶模具生产过程中使用的一种特定技术。

塑料模具设计与制作要求

塑料模具设计与制作要求1 范围本标准规定了本公司塑料模具的设计与制作要求。

本标准适用于本公司的塑料模具制作与验收。

2规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准。

凡是不注日期的引用文件,其最新版本适用于本部分。

Q/MB05.003-2003 塑料模具设计制造规范3 技术要求3.1模具的设计要求3.1.1模具分类根据模架尺寸将模具分为大、中、小三类。

a)模架尺寸6060以上称为大型模具;b)模架尺寸3030~6060之间为中型模具;c)模架尺寸3030以下为小型模具。

3.1.2模架选用与设计的要求3.1.2.1优先选用标准模架,具体按《龙记标准模架》执行。

3.1.2.2若选用非标准模架,应优先选用标准板厚,具体参照《龙记标准模架》。

3.1.2.3大型非标模架,导柱直径不小于φ60mm,导套孔壁厚不得小于10mm,回针孔壁厚为 35~40mm,回针直径不小于φ30mm。

3.1.2.4大型非标模架A板、B板起吊螺丝孔为M36~M48。

3.1.2.5如有可能产生较大侧压力时(型腔深度超过50mm),非标大型模架应设计原身止口,以后模套住前模。

3.1.2.6模架3030以上就必须增加顶针板导柱2-4个。

3.1.2.7订购模架时必须注意方铁的高度。

3.1.3注塑参数校核方法3.1.3.1容模尺寸校核a)模具厚度+顶出距离+取出产品的距离<最大开模距离;b)模具厚度>注塑机模板最小闭合距离,而<注塑机模板最大闭合距离;c)码模板尺寸小于注塑机模板的最大装夹尺寸。

3.1.3.2锁模力:F≥P.A.S10-²其中F:注射机的公称锁模力(t);P:模内平均压力(25~40Mpa);A:投影面积(包括产品、流道)cm²。

3.1.4型腔排位要求3.1.4.1型腔排位有利于各腔同时、均匀进胶;3.1.4.2多腔模各腔间距不小于20mm,大产品深腔根据强度面增加,模腔与镶件边不得少于20~25mm,多胶模的同一个产品保证进胶位置一致。

塑料模具运水孔规则

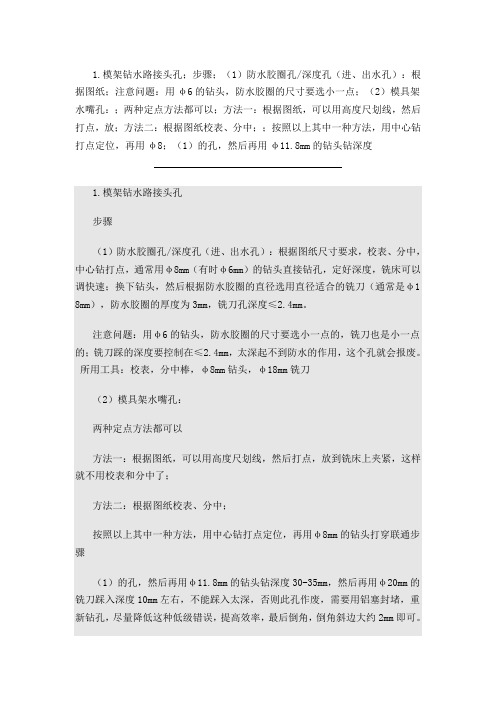

1.模架钻水路接头孔;步骤;(1)防水胶圈孔/深度孔(进、出水孔):根据图纸;注意问题:用φ6的钻头,防水胶圈的尺寸要选小一点;(2)模具架水嘴孔:;两种定点方法都可以;方法一:根据图纸,可以用高度尺划线,然后打点,放;方法二:根据图纸校表、分中;;按照以上其中一种方法,用中心钻打点定位,再用φ8;(1)的孔,然后再用φ11.8mm的钻头钻深度1.模架钻水路接头孔步骤(1)防水胶圈孔/深度孔(进、出水孔):根据图纸尺寸要求,校表、分中,中心钻打点,通常用φ8mm(有时φ6mm)的钻头直接钻孔,定好深度,铣床可以调快速;换下钻头,然后根据防水胶圈的直径选用直径适合的铣刀(通常是φ1 8mm),防水胶圈的厚度为3mm,铣刀孔深度≤2.4mm。

注意问题:用φ6的钻头,防水胶圈的尺寸要选小一点的,铣刀也是小一点的;铣刀踩的深度要控制在≤2.4mm,太深起不到防水的作用,这个孔就会报废。

所用工具:校表,分中棒,φ8mm钻头,φ18mm铣刀(2)模具架水嘴孔:两种定点方法都可以方法一:根据图纸,可以用高度尺划线,然后打点,放到铣床上夹紧,这样就不用校表和分中了;方法二:根据图纸校表、分中;按照以上其中一种方法,用中心钻打点定位,再用φ8mm的钻头打穿联通步骤(1)的孔,然后再用φ11.8mm的钻头钻深度30-35mm,然后再用φ20mm的铣刀踩入深度10mm左右,不能踩入太深,否则此孔作废,需要用铝塞封堵,重新钻孔,尽量降低这种低级错误,提高效率,最后倒角,倒角斜边大约2mm即可。

所在模具部位:一般前、后模都有水路孔。

所用工具:高度尺/(校表,分中棒),φ8mm钻头,φ11.8钻头,φ20mm 铣刀,倒角钻头2.模芯水路根据图纸,同样可以用高度尺划线或者分中校表定点,都要中线钻打点定位,一般模具都是用φ8mm的钻头钻孔,并且钻头要足够长度,确保能打穿,一般都采取两端钻的方式打穿,也就是说钻孔的深度最少能确保模芯的的1/2,然后用一把直径大2mm的钻头踩入深度大约10mm左右深度的大孔,这个孔不能倒角,这是用来塞入铝塞的(铝塞的直径通常有φ6/8/10/14等等尺寸)进出水口在背面,跟模架进出水孔是对应的,不能有偏差,否则对不上,通常也是φ8的孔,不能倒角,深度不能太深,否则会钻穿模芯。

顶出下落斜顶的计算及规范应用

模具设计中,如遇到用常规斜顶脱出产品倒扣时斜顶侧向滑动与产品胶位仍有倒扣时,可以考虑顶出下落斜顶结构形式。

一、适用场合:

产品沿顶出方向和沿分型面方向均有倒扣;相对于产品来说,此时斜顶沿水平H 和垂直V 方向均无法脱出,斜顶只能沿图示P 方向脱出,见图一。

如遇以上情况,可以考虑顶出下

落斜顶结构形式。

二、结构形式:

顶出下落斜顶结构形式如图二、三所示(这里仅示出带斜顶杆的较大斜顶,不带斜顶杆的较小斜顶可简化):

斜顶:

三、行程计算:

据运动分析, 以地面做参考系,斜顶座(与顶针板,顶针托板相连,导向斜面与产品运动状态,方向一致),斜顶滑块(与斜顶杆或斜顶相连)运动状态存在如下三角关系,(如图三):

图三、顶出下落斜顶结构形式

L≥S1+3mm:

避免斜顶滑块在滑动过程中与顶针板干涉。

根据以上公式,当Y=90度时,顶出下落斜顶衍化为东江标准斜顶形式,此时斜顶顶出行程:H=S/tg(X)。

四、设计要点:

1、Y=Y1 避免斜顶沿斜顶座导向斜面滑动时有倒扣出现。

2、S≥K+3mm( 安全量) 。

3、L≥S1+3mm,避免斜顶滑块在滑动过程中与顶针板干涉。

4、H1≥H+5mm,避免斜顶垫块与B板干涉。

5、有运水时注意接头的避空。

6、其它要求与标准斜顶相同。

本标准生效日期为:2004年9月20日。

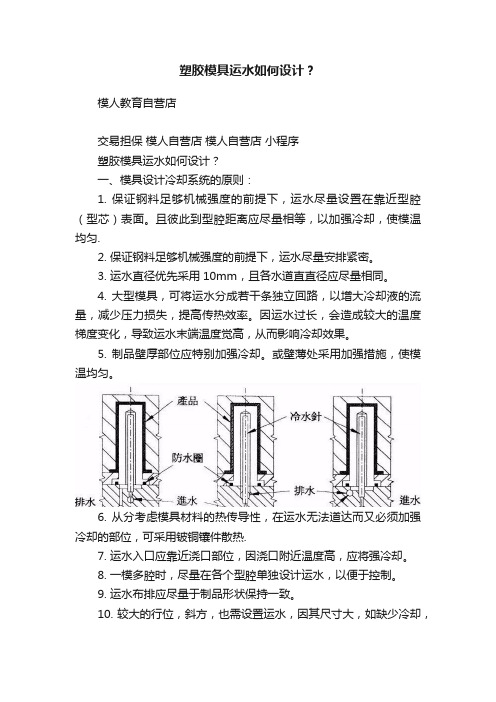

塑胶模具运水如何设计?

塑胶模具运水如何设计?模人教育自营店交易担保模人自营店模人自营店小程序塑胶模具运水如何设计?一、模具设计冷却系统的原则:1. 保证钢料足够机械强度的前提下,运水尽量设置在靠近型腔(型芯)表面。

且彼此到型腔距离应尽量相等,以加强冷却,使模温均匀.2. 保证钢料足够机械强度的前提下,运水尽量安排紧密。

3. 运水直径优先采用10mm,且各水道直直径应尽量相同。

4. 大型模具,可将运水分成若干条独立回路,以增大冷却液的流量,减少压力损失,提高传热效率。

因运水过长,会造成较大的温度梯度变化,导致运水末端温度觉高,从而影响冷却效果。

5. 制品壁厚部位应特别加强冷却。

或壁薄处采用加强措施,使模温均匀。

6. 从分考虑模具材料的热传导性,在运水无法道达而又必须加强冷却的部位,可采用铍铜镶件散热.7. 运水入口应靠近浇口部位,因浇口附近温度高,应将强冷却。

8. 一模多腔时,尽量在各个型腔单独设计运水,以便于控制。

9. 运水布排应尽量于制品形状保持一致。

10. 较大的行位,斜方,也需设置运水,因其尺寸大,如缺少冷却,会影响成型的制品质量。

11. 安装发热管或模温高的模具,根据情况需要对水口边,导柱设置运水将强冷却,防止它们被高温烧毁和运动时发生咬食现象。

12.管接头与喉塞同一方向时,中心最近距离不小于25MM,运水边距与产品料位边距一般不少于10MM,尽可能设计在10MM—12MM之间;合金模一般在25MM。

确定冷却水孔的直径应注意的问题是,无论多大的模具,水孔的直径不能大于14mm,否则冷却难以形成乱流状况。

一般水孔的直径可根据制品的平均肉厚来确定。

平均肉厚小于2mm时,水孔的直径取8~10mm;平均肉厚为2~4mm时,水孔的直径取10~12mm;平均肉厚为4~6mm时,水孔的直径取10~14mm。

手机塑件壁多为很薄﹐水孔直径多取8mm,当成品很小时也可取4mm。

二、.水路设计的具体要求:1.冷却水到胶位尽可能相等,距离10—15mm较为合宜,冷却水的中心距约为3D--5D左右。

塑胶模具斜顶涉设计及注意事项

斜顶机构设计重点和细节斜顶是模具的机构之一,设计前先对产品结构作一系统分析,根据产品结构,为处理一些倒勾而引入的机构(处理倒勾的机构还有行位)那么行位与斜顶的不同在哪里呢?斜顶与行位的基本原理都是将模具开模时垂直方向的运动换为水平方向的运动, 其最大的不同﹐在于其动作的驱动力来源不同: 斜顶主要靠顶针板运动而动作﹐并非像行位是靠公母模开闭的运动而动作. 因此斜顶的设计与顶针板行程有关系, 这就是斜顶设计与行位设计最大的不同点.斜顶设计参数(Parameter)A.斜顶行程=倒勾距离+安全值(安全值0.8~1.5产品大可适当增加)B.斜顶角度tanθ(5。

~15。

)= 斜顶行程/顶出行程hC.检查斜顶后退时是否有干涉。

1.EH>H2.[endif]EH*tanθ>S3.[endif]PH-CH>EH4.[endif]PW=LW+(2~4)mm斜顶设计要点设计要点:斜顶基本上属于顶出系统的一种变形,因此斜顶设计第一考虑为顶出行程EJH。

顶出行程要考虑三个要项:1、顶出行程EJH必须能够将成品顶出分模面,因此其距离必须大于成品高度H;2、顶出行程不能太长,太长的话会让斜顶掉出模具。

因此实际顶出行程EH必须小于斜顶高度。

为了安全,设计者可以在顶针板上安装限位块,确保顶出时其顶出距离只有EH;3、顶出行程配合斜顶角度,必须能够让成品倒勾位脱离模具,因此实际顶出距离EH * tan(斜顶角度θ) 必须大于倒勾行程S;4、为了确保成品顶出时斜顶留在模具内的距离足够长,不会让斜顶脱离模具,因此斜顶高度LH 至少要是成品高度H 的两倍。

顶针式斜顶(两段式)实例一(顶针式)我们在设计斜顶时,首先考虑的是采用何种方式更适于把倒勾顶出,如左图倒勾处较多,但成品倒勾行程不大,成品高度不深。

用顶针式在公模板和顶针板占用面种小,不会使各斜顶产生干涉,因此我们可以采用如下图设计方式。

如下图“a”:成品大小:240*287*7.4斜顶:22支倒勾行程:0.65mm实例二(顶针式)用顶针式的斜顶,斜顶一般都做导向槽,在无干涉的情况下,顶针使用直径为6以上为宜,顶针在公模板上不能避空!如下图所示:A:道向槽的宽度(3~8)mmB:斜顶的宽度=倒勾位的宽度+(5~8)mmC:直身位的深度(5~10)mm,PL面取整为宜!D:斜顶的斜度(3。

塑胶模具设计注意事项

29;订原身留模架注意导柱和导套的长短及吊环孔的位置(有要求的模架需出2D模架图)。

30;设计人员后期与钳工模具跟踪工作要融洽,第一时间为钳工服务,不能有怠慢,拖延,不理不管等态度,相互尊重;对钳工所提 出的模具质疑要认真对待,分析,从中吸取经验和不足。

31;设计人员以后出模具新图纸时,一定要把司筒或镶针高度及大小,以及镶针或司筒是否要定位(异形),多根镶针或司筒要用编号 标注并在模仁中对号入座 这些都在图纸中表示出来,也减少日后查数.

32; 3030以上的模具都加边锁(模具定位) 4040以上的模具都加防压块(保护分型面) 4040以上模框要做方形精定位(模架定位) 3030以上三板模A板与托料板要加弹簧(辅助开模、减轻尼龙棒阻力),并且唧嘴要做斜度1-2度斜度(减轻唧嘴摩擦阻力及寿 命),采购模具标准件按照《苏州慈泓模具配件》里标准采购(公司自建有3D标准零件库)

刀具半 径R

R1

R1.5 R2 R3

R4Байду номын сангаас

R5 R8

加工深 度mm

4以下 10以下

15

30

40 50 100 以下 以下 以下

电极注意事项

1. 注意基准、取数方向(四面分中还是单边取数、分型面碰数 还是底面取数)。

2. 根据胶位的深度、宽度,确认精粗公(一般精工单边火花位 0.1mm,粗工单边火花位0.2mm,特殊情况0.3mm)

27;2D线割图需简单明了,把不要割的多余线条全部删除(如图形复杂需放简单的形状线,以便区分方向和线割位置),线割图形必 须有基准角表示,我们必须严格规定;红色为线割线 绿色为分中或单边靠线;模具线割图必须出到位,不要出现漏割、错割现 象,以免给线割人员带来返工,浪费加工时间,(如出现以上线割投诉将按绩效扣分)。

塑胶模具斜顶涉设计及注意事项

斜顶机构设计重点和细节斜顶是模具的机构之一,设计前先对产品结构作一系统分析,根据产品结构,为处理一些倒勾而引入的机构(处理倒勾的机构还有行位)那么行位与斜顶的不同在哪里呢?斜顶与行位的基本原理都是将模具开模时垂直方向的运动换为水平方向的运动, 其最大的不同﹐在于其动作的驱动力来源不同: 斜顶主要靠顶针板运动而动作﹐并非像行位是靠公母模开闭的运动而动作. 因此斜顶的设计与顶针板行程有关系, 这就是斜顶设计与行位设计最大的不同点.斜顶设计参数(Parameter)A.斜顶行程=倒勾距离+安全值(安全值0.8~1.5产品大可适当增加)B.斜顶角度tanθ(5。

~15。

)= 斜顶行程/顶出行程hC.检查斜顶后退时是否有干涉。

1.EH>H2.[endif]EH*tanθ>S3.[endif]PH-CH>EH4.[endif]PW=LW+(2~4)mm斜顶设计要点设计要点:斜顶基本上属于顶出系统的一种变形,因此斜顶设计第一考虑为顶出行程EJH。

顶出行程要考虑三个要项:1、顶出行程EJH必须能够将成品顶出分模面,因此其距离必须大于成品高度H;2、顶出行程不能太长,太长的话会让斜顶掉出模具。

因此实际顶出行程EH必须小于斜顶高度。

为了安全,设计者可以在顶针板上安装限位块,确保顶出时其顶出距离只有EH;3、顶出行程配合斜顶角度,必须能够让成品倒勾位脱离模具,因此实际顶出距离EH * tan(斜顶角度θ) 必须大于倒勾行程S;4、为了确保成品顶出时斜顶留在模具内的距离足够长,不会让斜顶脱离模具,因此斜顶高度LH 至少要是成品高度H 的两倍。

顶针式斜顶(两段式)实例一(顶针式)我们在设计斜顶时,首先考虑的是采用何种方式更适于把倒勾顶出,如左图倒勾处较多,但成品倒勾行程不大,成品高度不深。

用顶针式在公模板和顶针板占用面种小,不会使各斜顶产生干涉,因此我们可以采用如下图设计方式。

如下图“a”:成品大小:240*287*7.4斜顶:22支倒勾行程:0.65mm实例二(顶针式)用顶针式的斜顶,斜顶一般都做导向槽,在无干涉的情况下,顶针使用直径为6以上为宜,顶针在公模板上不能避空!如下图所示:A:道向槽的宽度(3~8)mmB:斜顶的宽度=倒勾位的宽度+(5~8)mmC:直身位的深度(5~10)mm,PL面取整为宜!D:斜顶的斜度(3。

富士康塑胶模具设计标准

注射模具设计標准从11页到46页文件號:版次:B执行日期:产品一、抄图--------------------------------------------------------------------------------1-2二﹑产品分析与检测-----------------------------------------------------------------3-4 三﹑常用塑料分析(一)常用塑料缩水率-------------------------------------------------------------5 (二)常用塑料成型性能----------------------------------------------------------5 (三)常用塑料壁厚值-------------------------------------------------------------6 (四)常用塑料拔模角度----------------------------------------------------------6模具一、排位----------------------------------------------------------------------------------7二﹑模具系统设计(一)浇注系统1.1主流道------------------------------------------------------------------------81.2分流道------------------------------------------------------------------------81.3冷料井------------------------------------------------------------------------91.4浇口--------------------------------------------------------------------10-121.6典型产品流道浇口布置----------------------------------------------12-13 (二)内模结构------------------------------------------------------------------14-16 (三)行位系统3.1行位----------------------------------------------------------------------17-233.2斜顶----------------------------------------------------------------------23-24 (四)顶出系统4.1顶出系统设计要点--------------------------------------------------------254.2顶出机构的基本方式4.2.1顶针--------------------------------------------------------------------25-274.2.2司筒--------------------------------------------------------------------28-294.2.3扁顶针---------------------------------------------------------------------294.2.4直顶--------------------------------------------------------------------30-314.2.5推板------------------------------------------------------------------------314.3先复位机构-------------------------------------------------------------31-32(五) 冷却系统5.1.运水位置----------------------------------------------------------------33-345.2.水路大小--------------------------------------------------------------------345.3.水路与模胚位置关系-------------------------------------------------34-355.4.水井--------------------------------------------------------------------------35(六) 导向定位系统------------------------------------------------------------------36(七) 排气系统7.1产品排气--------------------------------------------------------------------377.2导套排气槽-----------------------------------------------------------------387.3尼龙螺丝排气孔-----------------------------------------------------------38 (八)模胚结构件8.1撑头---------------------------------------------------------------------------398.3锁模机构---------------------------------------------------------------------39 三﹑细水口模设计-------------------------------------------------------------------40-41四、模具零部件材料选择----------------------------------------------------------42-43五、典型产品结构设计1.中层---------------------------------------------------------------------------442.CD门--------------------------------------------------------------------------45 3.CD机底壳--------------------------------------------------------------------464.Discman底壳----------------------------------------------------------------475.面壳---------------------------------------------------------------------------486.手挽-----------------------------------------------------------------------------497.电池门--------------------------------------------------------------------------508.镜件-----------------------------------------------------------------------------519.布网架--------------------------------------------------------------------------5210.CD座--------------------------------------------------------------------------5311.钮组----------------------------------------------------------------------------5412.卡门----------------------------------------------------------------------------5513.DVD面壳---------------------------------------------------------------------5614.DVD门------------------------------------------------------------------------5715.音箱底壳----------------------------------------------------------------------58六、分模(一)模具档分模--------------------------------------------------------------------59 (二)组立档分模-----------------------------------------------------------------60-61七、注射机选择--------------------------------------------------------------------------62八、其他-----------------------------------------------------------------------------------63图档一、出图要求-------------------------------------------------------------------------64-651.排位图-------------------------------------------------------------------------65 2.装配图-------------------------------------------------------------------------65 3.顶针图---------------------------------------------------------------------65-66 4.线割图-------------------------------------------------------------------------66 5.零件图-------------------------------------------------------------------------66 6.分模图-------------------------------------------------------------------------66 7.爆炸图-------------------------------------------------------------------------66 二、图纸管理与进度控制(一)图纸管理------------------------------------------------------------------------68(二)审图------------------------------------------------------------------------------68 (三)进度------------------------------------------------------------------------------69 三、电脑图档管理--------------------------------------------------------------------70-71附录一、标准件------------------------------------------------------------------------74二、工程表格---------------------------------------------------------------------1.3.6.1012141516.17202223242627 .28。

塑胶模具设计规范

模具设计规范(此规范主要应用于手机模具)一、模具排位1、根据产品大小、结构、产量、精密程度、材料或客户要求等因素确定模穴,如1X1、1X2等。

2、当几个产品出在同一套模具中时,考虑进胶的均匀性,应将大的产品排在中间位置,小的产品置于两边。

确保冲胶平衡,保证产品尺寸的精确性。

3、当几个分型面不规则的产品在同一模具中时,排位必须充分考虑其分型面连接的顺畅,且容易加工。

4、一模多穴模具中,当有镶拼,行位等结构时,不得使其发生干涉。

5、排位多时应综合模具每一方面,对流道,是否镶拼,行位,顶出,运水等结构要有一个全局性思考。

6、排位时产品在模上的定位基准要和产品图的基准一致,当一模出一件时,可以考虑以产品对称方向处分中。

7、内模钢料和模胚的大小尺寸如下图所示。

8.产品大小和胶位厚度有较大相差时尽量不要出在同一套模具中。

9.模具方铁高度尽量订做标准高度。

10.模胚型号和中托司使用情况一定要写清楚(细水口需注明SP长度)11.必要时需注明模胚吊模孔移位情况12.考虑需不需开精框及内模料材料和规格(确定后模要不要镶大呵,如需要则一起订料,此为粗料.)二、模具系统设计一)、行位系统当塑胶产品确定前后模开模方向后,有下列情况时一般会采用行位或斜顶等结构:1)、相对出模方向塑胶产品上有倒扣或零度面;2)、产品的出模斜度不够蚀纹的角度;3)、保证特殊的外观面不能有夹线。

1、后模行位:1)、后模行位统一做镶件压块,行位压块用螺丝固定,行位压块材料为油钢淬火至HRC48-52°。

2)、所有与行位相对运动的零部件的滑动面(包括行位底耐磨片,压条,铲基斜面)须锣(磨)油坑,油坑可为平行四边行、V形或圆环形。

3)、行位铲机钢材整体采用738H,在铲机斜面上镶耐磨片,耐磨片可突出斜面0.5mm,耐磨片厚度为6mm(如下图),材料为油钢,淬硬至HRC48-52°。

康铨公司的铲基采用国产S136淬硬至HRC46-50°。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一.概述:

1.1斜顶头双杆固定的,都需要通冷却水.

1.2斜顶头单杆固定的,单杆直径大于40的,需要通冷却水.

1.3斜顶头单杆固定的,单杆直径25,30,根据实际情况和客户特殊要求来确定是否设计斜顶头通水,不

推荐通水.

二.通水斜顶设计案例

2.1斜顶杆侧面引水,如图1、图2所示

此结构因为引水不方便,且斜顶杆的引水水嘴连接处强度不好,斜顶杆易断,易漏水,故不推荐采用。

客户特殊要求的除外。

图1(参考B1718)图2

2.2.斜顶杆底面引水

2.2.1图3为双杆引水底面引水

图3(参考B2387)

2.2.2图4为顶块双杆引水。

图4(参考B2149)

2.2.3图5为单杆引水,水孔中间用隔水片分成2路水。

(此种方式不推荐使用,技师装配不方便)

图5(参考B1362)放大图

2.2.4图6为单杆引水。

具体设计设计参数如图7所示:

图6

图7

2.2.5图8为单杆引水,双孔型圆杆料

图8(参考B2523)

备注:通水斜顶杆订购

1)订购单/双孔圆杆料,回厂改制标准件。

2)不允许附图订购双孔圆杆料,可以订购圆杆料,回厂改制标准件,深孔钻加工引水孔。

2.3.采用引水杆引水,大型模具采用,引水杆材料:S45C,发黑处理.

如图9、图10示:

图9(参考B2319)图10(参考B1674)

三.通水斜顶头部固定密封方式

斜顶杆头部密封方式一共四种,优先采用起级从侧面收楔形块的方式,次之选用顶面密封圈从侧面收楔形块的方式,其次选用起级用销钉固定的方式,最后选用顶面密封圈用销钉固定的方式。

3.1采用起级从侧面收楔形块的方式,如图11所示:

图11(参考B2319)

3.2选用顶面密封圈从侧面收楔形块的方式,如图12所示:

图12(参考B1718)

3.3选用起级用销钉固定的方式,如图13所示:

图13

3.4选用顶面密封圈用销钉固定的方式,如图14所示:

图14

注意:

1.密封圈在安装时受挤压。

易损坏。

侧面密封圈必须在斜顶头孔端加工15°-20°倒角。

2.模板要留足够的空间接水管。

3.校核斜顶出模时,避免水嘴与B0板干涉。

四.斜顶杆和导滑块的固定方式

4.1.1单杆采用隔水片的的形式,如图15所示:

图15(参考B1362)

4.1.2单杆采用喷水形式,如图16所示

图16(参考B2353)4.2.1双杆引水底部导滑和固定方式,如图17所示

图17(参考B2387)。