LCD常见不良检查条件判定标准介绍版本

手机LCD检验标准

手机LCD检验标准1 目的统一本公司的LCD来料标准,作为指导测试人员、生产人员和检验人员对产品检验的依据,用以规范和统一LCD检验标准。

同时可作为批量生产前的评审依据。

2 适用范围适用于手机LCD标准的规范和统一公司内部、供应商、协作生产厂对部件等检查。

注:若新产品不断出现或本标准中的项目涉及不到,应根据公司要求在本标准中加入未涉及到的项目或修正更新本标准。

3参考文件参考相关手机电池成品图纸4定义4.1 缺陷类别及名词定义:4.1.1 A类致命缺陷Critical Defect:对产品使用者人身与财产安全构成威胁的缺陷;4.1.2 B类主要缺陷Major Defect:制品的性能不能满足该产品预定的功能或严重影响该产品正常使用性能或可导致客户退机的外观等缺陷;4.1.3 C类次要缺陷Min,Minor Defect:对产品外观产生轻微影响的缺陷;4.1.4 可接受缺陷Acc,Acceptable Defect:可以接受的缺陷,在产品制程质量评估时使用,在产品出货抽样检验中仅供参考;4.1.5 封样Golden Sample,也称为样板:由设计部门或品质部门或市场部签名认可的、用于确认和鉴别各种订制结构件来料批量供货质量的样品;一般可分为标准样板和/或上限样板、下限样板(上/下限样板一般需征求市场部意见)、结构样板等。

4.2表面等级及不良定义CBC B A B CBCA区:信息显示区域(点亮后灯光能看到的区域)B区:(除A区外)最小的可视区域(装上手机后可以从机壳中看到的最大区域C区:视区外围(装上手机看不到的区域)5 检验标准5.1 检验条件及环境A 在自然光或60W-100W(照度达600~800Lux)冷白荧光灯照明条件下检验;B观察距离:300-350mm;光源距被测物表面500~550mm ;C观察角度:水平方位45°±15°;D检验时按正常要求的距离和角度扫描整个被检测面:10S±5S;E检验人员裸视或矫正视力1.0以上,不能有色盲、色弱者。

LCD检验规范

LCD液晶屏检验规范

一,适用范围

本标准规定了LCD液晶屏的像素缺陷,杂质不良,偏光片不良以及漏光的定义及规格

二,一般要求

2.1 像素缺陷

2.1.1 定义液晶屏由正方形的像素组成,每一组像素有R/G/B三个子像素组成;如图1或图2所示

暗点:由于MOS管失效,造成一个子像素点一直不发光,称为暗点

暗点的判定:当不发光的子像素面积大于子像素面积的1/2时,判定为一个暗点,反之则不计。

如图3,图4

亮点;由于MOS管失效,造成一个子像素一直发光,称为亮点

亮点的判定;当发光的子像素面积大于子像素面积的1/2时,判定为一个亮点如图5,图6所示

微亮点:由于液晶屏内两个电极间侵入了可导电的杂质微粒,造成像素内部分区域一直发亮,符合下面条件时判为微亮点 如图7

A,发光面积小于或等于子像素面积的1/2;

B,在64灰阶下能看到的亮点,称为微亮点(液晶屏共有256灰阶)

三,屏幕划区

A.B区:

四,杂质不良

杂质不良是液晶屏内背光模组部分或偏光片两面等部位侵入杂质引起的不良,杂

质不良形状不规则,与像素没有必然的联系,分为圆形和线形,如下图

五,偏光片缺陷

液晶屏表面有划伤,凹痕,起泡,气泡等从外表可以看到的不良现象

六,漏光

在黑场,或者蓝场的界面下(有专用测试LCD的颜色软件)能看到有泛白的区域,

如图14

对于漏光可以根据自己以及客户的接受界限来判定,像上图的大面积漏光且于周

围有明显的分别是不允许接受的

如漏光区面积小且与正常区过渡平缓,无明显的分界(如图15)可以适量的接

受。

LCD常见不良检查条件判定标准介绍版本

LCD主要组件

01

02

03

04

液晶层

液晶材料构成显示区域,通过 电场改变排列状态以显示图像

。

偏振片

控制光线透过方向,使图像清 晰可见。

彩色滤光片

用于产生不同颜色的光,以显 示丰富多彩的图像。

导光板

将背光光源均匀分布到整个显 示区域,提高亮度。

显示异常

总结词

显示异常表现为屏幕上的图像出现扭曲、闪烁、色彩失真等现象。

详细描述

显示异常可能是由于LCD的信号处理电路、背光灯管、彩色滤光片、驱动IC等部件出现故 障或不良引起的。这些异常现象可能会在屏幕的任何区域出现,影响观看效果。

判定标准

根据异常现象的严重程度和范围,判定为A、B、C三个等级。A级为轻微显示异常,不影 响整体观看效果;B级为中等显示异常,影响部分区域的观看效果;C级为严重显示异常 ,严重影响整体观看效果。

显示效果检查标准

总结词

显示效果检查是评估LCD质量的关键环节,主要检查LCD的显示亮度、色彩、对 比度等是否符合要求,是否存在亮线、暗线、色彩失真等问题。

详细描述

显示效果检查包括测试LCD在不同亮度下的显示效果,观察是否存在亮度不均、 漏光等现象;测试LCD在不同色彩模式下的表现,观察是否存在色彩失真、偏色 等问题;同时也要检查LCD的响应速度,观察是否存在拖影现象。

LCD常见不良检查条件判 定标准介绍

• LCD基础知识介绍 • LCD常见不良现象 • LCD不良检查条件判定标准 • LCD不良原因分析 • LCD不良改善建议

01

LCD基础知识介绍

LCD工作原理

显示屏检验规范及缺陷判定标准

一、目的:规定LCD液晶显示屏的检验项目、检验方法及判定规格,为IQC、OQC、IPQC、QA检验人员提供判定依据。

二、适用范围:适用本公司各供应商及无特殊要求顾客提供的液晶屏的检验判定。

三、抽样水准:进行全检四、使用工具:1、VGA信号发生器2、测屏治具3、静电环、静电手套4、卷尺、放大镜、游标卡尺;五、检验条件:1、照明条件:日光灯600~800LUX;2、目光与被测物距离:30~45CM;3、常温条件下六、PANEL等级:6.1像素缺陷6.1.1定义液晶屏由正方形的像素组成,每一组像素有R/G/B三个子像素组成,如图1或图2所示6.1.2暗点:由于MOS管失效,造成一个子像素点一直不发光,称为暗点暗点的判定:当不发光的子像素面积大于像素面积的1/2时,判定为一个暗点,反之则不计。

如图3,图46.1.3亮点:由于MOS管失效,造成一个子像素一直发光,称为亮点亮点的判定;当发光的子像素面积大于子像素面积的1/2时,判定为一个亮点如图5,图6所示6.1.4微亮点:由于液晶屏内两个电极间侵入了可导电的杂质微粒,造成像素内部分区域一直发亮,符合下面条件时判为微亮点如图76.1.5杂质不良:杂质不良是液晶屏内背光模组部分或偏光片两面等部位侵入杂质引起的不良,杂质不良形状不规则,与像素没有必然的联系,分为圆形和线形,如下图6.1.6偏光片缺陷:液晶屏表面有划伤,凹痕,起泡,气泡等从外表可以看到的不良现象;6.1.7漏光:在黑场,或者蓝场的界面下(有专用测试LCD的颜色软件)能看到有泛白的区域,如图14对于漏光可以根据自己以及客户的接受界限来判定,像上图的大面积漏光且于周围有明显的分别是不允许接受的,如漏光区面积小且与正常区过渡平缓,无明显的分界(如图15)可以适量的接受。

七、屏幕划区:A/B区:八、检验项目及判定标准:1、外包装检查:检查外包装是否完好无损.(全检/批)2、规格型号、等级检查:按入库单号及采购定单,核对每批来料的规格型号、等级是否与实物一致(5PCS/批).3、外形尺寸检测:检测其长度、宽度、厚度与及灯管线的长度,以工程研发提供相应的规格书为标准,确保所有检测的数据符合要求.(5PCS/批)4、显示画面缺陷判定:通电,用专用检测设备对各个画面进行检九、液晶屏等级判定:9.1 A+ 级等级判定规格备注A+级亮点N=0所有缺陷不可同时存在微亮点N≤3 Windows桌面不可见暗点N≤3 暗点间距≥5cm连点不允许微暗点忽略污点A区不允许;B区≤1;C区≤2;A区+B区+C区N≤3;且Φ≤0.3mm或W≤0.3,L≤1.0mm;间距≥5cm Windows桌面显示为暗点白点(团)不可见.暗斑无9.2 A级9.3 B 级9.4 C 级十.相关记录:QR-H-02 A/0 --- IQC检验记录表。

LCD检验标准(3.5及以上)

1.0目的指导员工按照此检验标准严格检验,为检验提供统一标准 2.0适用范围本检验标准适合于3.5”及以上所有TFT 。

3.0定义可视区:有效的显示区域,如下图所示。

4.0 抽样标准 参照MIL-STD-105E LEVEL=II AQL 允收标准:致命缺陷(CR )AC=0,主要缺陷(MAJ )=0.25 次要缺陷(MIN )=0.65 致命缺陷是指影响TFT 产品严重功能性不良,如串笔,漏笔等;主要缺陷是指影响TFT 产品质量的严重不良,如内刮等;次要缺陷是指对TFT 产品的质量影响轻微的不良,如条纹PI ,亮点等.5.0 检验条件及方法5.1 外观检查方法在光照度为1000±200lux 的日光灯下,眼睛距离待检玻璃30CM ±10 CM ;观察角度从垂直方向前后左右偏45度:5.2 除表面外观部分,ITO 走线部分用显微镜检验(参照6.2判断标准)5.3外观检查项目祥述及判定标准 5.3.1 点大小D 计算(X+Y)/2=点大小 5.3.2 若缺陷长为宽的2.5倍以上,则视为划痕和线状缺陷C 区:视区外 B 区:视区(V.A ) A 区:(A.A ) 边框ITO 引线边封口6.0 主要检验项目检测项目不良问题描述缺陷级别判断标准主要检测位置检测工具不良现象相应不良图片1.表面质量(抽样标准MIL-STD-105E LEVEL=II AQL 允收标准:致命缺陷(CR)AC=0,主要缺陷(MAJ)=0.25 次要缺陷(MIN)=0.65)a.表面脏点、线不良(能用酒精擦拭掉的不良将不作不良记录)MIN 参考表1整个TFT 眼睛、菲林尺b.ITO短路、断路断路短路CR 0 IC、FPC压贴部位显微镜c.ITO划伤划伤划伤CR 0 IC、FPC压贴部位显微镜d.ITO脱落脱落脱落CR 0 IC、FPC压贴部位显微镜e.ITO腐蚀腐蚀腐蚀CR 0 IC、FPC压贴部位显微镜f.玻璃缺陷参照6.2 整个TFT 眼睛2.外型尺寸以及可视区尺寸参照6.3 菲林尺、卡尺3.边框胶抽样标准:AQL=0.25 LEVEL=Ⅱ参照6.3 菲林尺、显微镜4.封口胶抽样标准:AQL=0.25 LEVEL=Ⅱ参照6.3 眼睛、显微镜5.功能测试参照7.06.1 外观点、线缺陷判断标准(包括:划伤、黑线、白线、异物、气泡、腐蚀、凹凸点等所有的点状、线状不良,此类未伤到线路外观缺陷按轻缺陷级别判定)检验项目内容缺陷级别判定标准TFT LCD检验标准(3.5〞及以上)文件编号WI-Q-016编写人朱林森版本A页数第3页共5页审批人刘伏波生效日期2013-6-56.2 玻璃破损检验项目检查判定标准X:破损的长 Y:破损的宽 Z:破损的厚度 T:单片玻璃的厚度 D:导电面的宽度 W:ITO 宽度缺点外观检验项目检验标准1.LCD破损1.X ,Y 破损不超过可视区(此项属玻璃表面破损) 容许2.破损造成导通点或框胶1/2 以上外露(此项属玻璃间之破损) 不容许2.切裂不良1.长度不计2. B > 1/2 导电层宽度或 B > 0.8mm 不容许3.切裂不良以工程图之尺寸为准4.切裂不良1.X,Y 触及框胶 1/2 以上或使导通点 1/2 以上外露.2. A > 1/2 导电层宽不容许类别视区内允许数点状缺陷可视区内D=(a +b)/2 MIND≤0.15 不限0.15<D≤0.25 20.25<D≤0.50 1D>0.50 0线状缺陷可视区内MINa≤0.05 b≤0.3 不限0.05<a≤0.10.3<b≤2.0 2a≥0.1按点状缺陷判断亮点子像素损坏MIN 1/2个子像素<D≤1个子像素 1 暗点子像素损坏MIN 1/2个子像素<D≤1个子像素 2X TYAY ZWXT6.3 外形尺寸/密封胶状态/封口状态检验标准检验项目 判 定 标 准外形尺寸参照相应型号的规格书。

LCD检验标准.doc

1 目的:与供应商端明确LCD标准,规范LCD物料的检验,确保进料的质量。

2 范围:适用于我司IQC所有LCD屏之物料检验(自购料、客供料)。

3 检验要求:3.1 抽样标准3.1.1采样类型正常抽查一次方案;3.1.2抽样表:MIL-STD-105E-II 。

3.2 AQL可接受水准CR=0,Major = 0.65,Minor = 1.0。

3.3 不良品分类3.3.1.主要缺陷:a. 功能缺陷影响正常使用;b. 性能参数超出规格标准;c. 漏元件、配件及主要标识;d. 多出无关标识及其他可能影响产品性能的物品。

3.3.2 次要的缺陷:主要缺陷之外的为次要缺陷。

3.4 .可接受程度和不能接受程度按AQL为主要的和次要缺陷数的取样中发现等于或小于AQL(可接受的质量水平),此批次被接受,缺陷数的取样中发现的大于AQL,这批应当予以驳回。

3.4.1 接受批次:每批次抽检按AQL接收水平接收或者全检单项次缺陷占总比例3%以内接受。

3.4.2 不合格:每批次抽检按AQL接收水平超出不接收或全检单项次缺陷占总比例5%以内接收。

a. IQC应出份检验不合格报告并知会供应商处理。

b. 供应商应及时对不良品进行维修或更换,返回后IQC应再次检验。

4 检测方法:4.1.环境a.温度: 25±5 ℃b.湿度: 65 ±10 % RHc.照明: (400 to 800 Lux),LCD显示检验时100-150Lux。

4.2.检测观看距离:检测者应和屏幕保持的距离为30厘米。

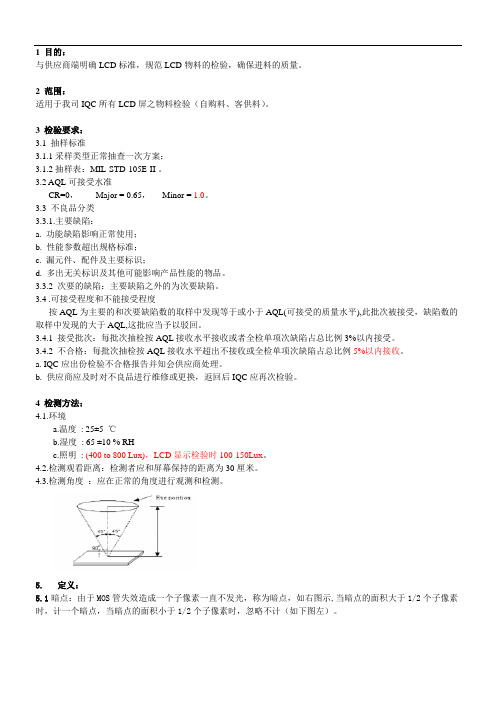

4.3.检测角度:应在正常的角度进行观测和检测。

5. 定义:5.1暗点:由于MOS管失效造成一个子像素一直不发光,称为暗点,如右图示,当暗点的面积大于1/2个子像素时,计一个暗点,当暗点的面积小于1/2个子像素时,忽略不计(如下图左)。

5.2 亮点:由于MOS管失效造成一个子像素一直发光,称为亮点,如右图所示。

当亮点的面积大于1/2个子像素时,计一个亮点(如上图中)。

LCD常见不良检查条件判定标准介绍(版本1.

3

Sub Bright Pixel (SBP) (碎亮点)

Waste Elimination by All Employees !

6 / 12

LCD 不良现象介绍及检查方法

不良名 NO 大分类 小分类 不良现象

挑战 883!

不良现象介绍以及检测方法 在全黑画面下可发现彩色发光点,颜色 随视觉角度变化而变化.

B/L

白场模式下屏上有黑点,有的轻拍后可 移动,一般是背光与CELL之间的义务 引起 . 判断标准:按照IIS

3

B/L F/M (背光异物)

Light leakage 4

白场模式下从侧面看有光从屏与铁框架 缝隙中露出,老化30分钟后 判断标准:45度左右偏视角不可见为 OK

Waste Elimination by All Employees !

挑战 883!

LCD常见不良检查条件判定标准介绍(Ver1.3)

Contents

1

2 3 4

Mura B/L Cosmetic Function

LGEND / SQA Group

2008.08.30 Dou Kun

Waste Elimination by All Employees ! 0 / 12

4 / 12

LCD 不良现象介绍及检查方法

不良名 NO 大分类 小分类 不良现象

挑战 883!

不良现象介绍以及检测方法

1

No raster (背光点不亮)

第一次开机电源灯亮, 屏不亮

第一次开机电源灯亮,屏不亮,再次开 机正常,低温下容易出现。 屏灯管不良,灯管内铯成分不足

2

B/L

3

4

Waste Elimination by All Employees !

LCD行业产品质量检验标准A1

LCD 检验标准版本V1.5页码第2页共9页1.目的本标准为统一公司与客户LCD 成品验收、出货时的品质标准,保证产品质量满足客户要求.2.范围2.1适用于本公司提供的LCD 成品或散件中含LCD 成品的场合。

3.检验使用设备电测架、游标卡尺、显微镜、目视放大镜、防静电腕、指套、标签、高低温实验箱、冰箱、稳压电源(DC),台灯等。

4.抽样计划和引用标准4.1.1根据GB/T 2828.1---2003/ISO2859-1:1999,正常检查一次抽样方案,一般检验水平II。

4.1.2GB/T 2828.1---2003/ISO2859-1:1999逐批检查计数抽样程序及抽样表。

4.1.3GB/T 1619.96扭曲向列型液晶显示器件测试方法。

4.1.4GB/T 12848.91超曲向列型液晶显示器件总规范。

4.1.5GB2421-89电工电子产品基本环境实验规程。

5.检验条件和检验依据5.1外观:通常在25±5℃,45±20%RH 的环境,有足够的光线下(200~300cd/cm2),检验员的眼睛与LCD 之间的距离为30cm-40cm,正常应以反光方式进行检查,同时检查负图及全透/半透产品时LCD 下面需有背光源或灯箱进行透光检查。

5.2外观检验方法:正视角90°、上下左右30°±5°每个视角方向3-5秒、检验距离30-40cm。

检验项目抽检数AQL 判定LCD LCM 外观II 一次抽样MA=0.65MI=1.0MA=0.4MI=1.5尺寸N=3C=0C=0功能II 一次抽样MA=0.65MI=1.0MA=0.4MI=1.5LCD 检验标准版本V1.5页码第3页共9页5.2视区定义(具体见图纸)VA 区:有效可视范围非VA 区:非有效可视范围5.3采用裸眼检查(利用放大镜辅助进行缺陷大小测量除外)。

5.3.1如外观缺陷位于显示区外而又不影响装配及功能,则可作接受。

LCM常见不良检查条件判定标准介绍

不良现象

不良现象介绍以及检测方法

在全黑画面下,用无尘布左右横向擦拭或轻 拍过后出现白色斑块,且不消失或消失时间 较长(2~3秒). 判定标准:轻拍后消失,正视角不可见为合格. 新开发的屏以不可见为合格要求

在低灰阶(64gray)模式下上视角可见有块状 黑影. 判定标准:64gray模式下正常视角(上下 左右+/-20°)内不可见,有限度样本的可参照.

屏幕划伤,铁框变形,PCB 破损等

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

8

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Greenish

(闪绿)

2

Function 功能

3

Light Leakage (屏下部漏光)

Light Leakage (屏上下边缘漏光)

Light Leakage

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Low luminance

(亮度低)

2

B/L

3

4

B/L Off (背光不亮)

B/L F/M (背光异物)

Light leakage 漏光

不良现象

不良现象介绍以及检测方法

屏幕上下半边或左右半边暗,一般是灯 管不良引起 判定标准:参考样板

开机后瞬间背光灭或 闪烁后灭或点亮持续 一段时间灭

在正常画面下屏上有白色mura,一般是长时 间使用后出现 判定标准:不可见为合格。(HSD,LPL)

在正常画面下屏上有水波纹一样,俯视更为 明显 判定标准:不可见为合格。(CPT)

LCD检验标准

12.彩虹次要) 13.ITO 底 影 ( 次 要)

14.磨角(次要)

不能装入模具或装入模具后 D≥0.3mm 不允许

15.磨边(次要)

电表类、车载等高可靠性产品磨损高度 H≥0.2mm ;其它要求 H ≥0.1mm ,具体要求的见限度样板。

16.玻璃边麻点 (次要) 偏光片损伤 偏光片贴歪 17.偏光片(次要) 贴片气泡

黑底白字方式(负显) 长(L) 宽(W) 不限 W≦0.02 L≦3.0 0.02≦W≦0.03 L≦2.0 0.03≦W≦0.05 W >0.05

允许个数 不计 3 依点状

(1) L 是指线状不良最长处; (2) 若线状有弯曲来回重复,则 W 计算所有来回线宽总和; (3) 两个线状物间距必须大于 10mm。 08.封口宽、(次要) 高 09.封口污染(次 要) 有封口挡板:超出封口档板或边框内边缘位置不允许; 超出在 ECN 规定尺寸范围,不允许;

06.玻璃突出(次 要)

超出设计尺寸不允许

1.D≤ 0.25 且 D≤ K1/4 2.在设计尺寸范围之内 3.同一边不良不超过 2 处

07. 线 状 不 良 ( 纤 维,玻璃和偏光片 刮伤,黑线,划痕 等)(B 区不计)(次 要)

L

普通方式(正显) 长(L) 宽(W) 不限 W≦0.02 L≦4.0 0.02≦W≦0.03 L≦3.0 0.03≦W≦0.05 W >0.05

2

08.笔段变形(次 要) W: 显示笔段的 标准值

09.贴合歪(主要)

5.3.外形尺寸 5.3.1.外形尺寸公差: 玻璃厚度为 1.1mm 的 LCD 公差:± 0.20mm 玻璃厚度为 0.7mm 的 LCD 公差:± 0.20mm 玻璃厚度为 0.55mm 的 LCD 公差:± 0.20mm 5.4.可靠性测试

LX-QA-003LCD类通用检验标准

文件名: LCD类通用检验规范生效日期:20111201 页码:共6页 /第1页

1目的

为确保LCD材料的品质而制定本规范,以作为IQC检验之依据。

2适用范围

适用于本公司手机LCD来料检验。

3职责

品质部:来料的品质进行检验,并作记录“IQC来料检验记录表”。

4定义

4.1抽样计划参照公司的《抽样检验管理规定》进行检验。

4.2允收水准(AQL值)

4.2.1严重缺陷(Critical简称“CR”) AQL=0

4.2.2主要缺陷(Major简称“MAJ”) AQL=0.4

4.2.3次要缺陷(Minor简称“MIN”) AQL=1.O

注:如有特别要求,由公司品质经理批示为准。

4.3缺陷定义

4.3.1严重缺陷:产品存在对使用者的安全造成伤害、违反法律规定或造成功能完全失

效的不良品,包括导致功能失效的外观不良品。

4.3.2主要缺陷:影响产品的使用功能,或性能参数超出规格范围。

4.3.3次要缺陷:上述缺陷以外,其它功能不影响产品使用的缺陷。

4.3.4封样:由本公司项目工程师签名认可的样品,及用于来料检验及确认批量供货质

量的样品,样品可分为标准样(承认书)、色差上限量样板。

5检验坏境:

5.1温度范围:一般室温下进行(15℃~35℃;湿度:45%~75%)

5.2目视距离:距离被检物约40CM

5.3目视角度:15-90度

5.4检验时间:最多 30秒

5.5照明度:室内常规间接荧光灯光源600-800lux。

6检验工具

测试冶具、电源、卡尺、亮度计。

液晶屏质量检验标准

不允许

不允许

不允许

见限度样品

见限度样品

见限度样品

可接受数 2 0 0

次缺陷

主缺陷 主缺陷 主缺陷 主缺陷 主缺陷 主缺陷 主缺陷

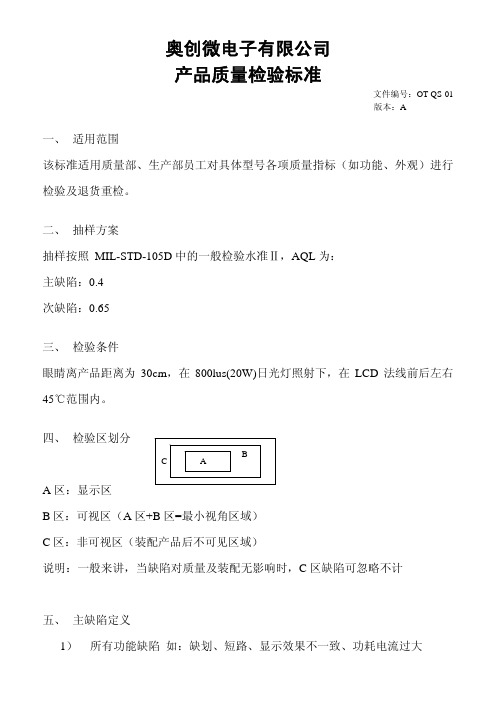

奥创微电子有限公司

产品质量检验标准

OT-QS-01/A

第 1 页(共 8 页)

拟制:

日期:

审核:

日期:

批准:

日期:

修改提示

修改 修改 修改 修改 修改 修改 修改 修改

≤2

宽a

a≤0.020 0.020<a≤0.05 a>0.05

可接受数

A区

B区

C区

可接受 可接受 可

1

3

接受

按点状缺陷(8.11)判定

次缺陷

玻璃四周

8.2.4

突出

引脚上玻 璃突出

8.2.5 漏晶 8.2.6 彩虹 8.2.7 偏光片

贴错片

不影响外形尺寸可接受,可接受数:2

次缺陷

D≤W/5 W 为引线脚的宽度,可接受数:2

内容

8.1.2 黑线、 白线

Hale Waihona Puke X=(a+b)/2

8.1.3 玻璃外 划伤

判定标准

大小

≤0.1 0.1< X≤0.15

X >0.15

A区 不计

2 0

可接受数

B区

C区

不计 3

X≤0.40 可接受

0

长b 不计

≤0.4

大小

宽a

a≤0.015 0.015<a≤0.04

a>0.04

可接受数

A区

B区

C区

可接受 可接受 可

苏州三星发行的最新LCD产品外观检验标准讲解

PCB判定基准

不良名

1. Tab land 凸起

判定基准

:凸起点宽度W1不超过PAD宽度W0,长度W2不超过PAD宽度W0允收 5PAD/PCS以内允收

注:SMT PAD:不影响SMT贴件可允收

Ground PAD:凸起直径超过2MM以上为不良

W1

W2

2. Tab land 凹陷

W0 :凹痕部分宽度W1在PAD宽度W0以内,长度不超过PAD宽度允收

NG不良品

※TAB LAND 背面露铜 禁止维修

. 铜没有露出时 Scratch: [PBA状态不管理]

宽度 1mm以内 长度 40mm 以下良品. 宽度 1mm以上长度 5mm以下良品

.铜露出时 Scratch: 同上面露铜第1条及第2条

相邻线路露铜无论大 小都是NG不良品

备注 SR 可以维 修

SR 可以维 修

Scratch

. Ni /Cu 未露出时 不进行管理

(V0.3更新) . Ni/Cu 露出时 与 “Pad 露铜” 基准同一

NG

Nick

面积 10% 以内;Soldering 结果90% 以上 允许

/Pin Hole

(V0.3更新)

NG

备注

PCB判定基准

其他

PCB判定基准

不良名

Bow & Twist (V0.2增加)

10 POINT/PCS以内允收 注:SMT PAD:长度W2不超过1/2 PAD宽度,面积不超过10%允收

TEST POINT:TEST造成不良不做数量管理

W0

W2

W1

W1

W0Tab Land凹痕部位W1 <1/2 W0 ? G良品

备注

显示屏LCD成品检验规范

包装机器:机器方向与纸箱标注方向一致,纸箱与机器间隙≤3mm.★箱内异物:箱内不允许有异物。

★2 外箱印刷面纸底色:同一型号纸箱色号相同;同一批量来料要保证无明显色差。

★掉色:采用A4白纸,负荷2Kg,;来回摩擦10次,白纸为局部染色,无大面积颜色脱落,油墨层面无颜色变化。

★印刷偏移、倾斜:无明显偏移整体垂直偏移≤3mm;水平偏移≤3mm。

整体印刷倾斜≤2mm。

★走位、露白:套色走位宽度≤2mm;标志、名称部位不能有露白,大面积印刷部位面积≤2×2mm2,单面个数≤2,距离≤10cm。

★标识:不允许包装箱印刷标识错印或漏印。

★印刷字体、图案、内容:字体毛刺以30cm距离观察无刺眼感,字体需清晰可辨认,毛刺≤0.5mm;双面打钉纸箱需检验两面是否一样;逐字检验字体、图案、、颜色、内容与样品(文件)一致。

★内销需符合国家标识,标注规定(简称国标)。

3 封箱胶带长度:垂直方向与摇盖距离为40~---60mm;封箱胶带不允许上下重叠。

★稳固:不允许卷边或空隙;★字体:带LOGO的封箱胶字体须清晰可辨认.★二次封箱:封箱不超过1层胶纸或未封箱;客户要求使用专用胶纸封箱的必须使用专用的封箱胶。

★4 外箱标识贴条:印刷内容与产品要求标识一致,内容清晰,张贴位置正确,不得有变形,残缺、污迹等。

倾斜≤ 2mm;纸箱和木箱上有“向上”标签;★5 运输安全性:尺寸22及以上机台发货必须打栈板或打木架或木箱出货;*国内订单:由货运公司代打木架和栈板;*国际订单: 1~2台需在纸箱外加层板木箱包装;3台及以上采用层板的栈板发货;★6 附件安全性:所有线材不得有破裂、金属外漏不良,不得有安全隐患。

★缺失、错位:所有附件不得漏放、多放、脏、错料、有缺陷或损伤;产品、附件及包装材料在包装时不得安放错位。

★7 保丽笼外观:保丽笼无潮湿感(手感含水份)、脏污、变形、断裂、发泡、配套错误。

★重量:依SPEC规格用电子称称重★(重量以封样为标准)破损、结合度:保丽笼破损断裂或缺角深度≤10mm;表面平整,无缺损。

LCD液晶显示屏检验标准:

LCD液晶显示屏检验标准:1. 检验条件:1.1境温度:20℃~25℃1.2照明条件:正常照明度(光度300~800Lux之正下方1m 处)入射角度45°。

2. 检验方法:目测(要求检验人员视力及色觉正常,双眼裸视1.0以上,无近视、远视、散光、花眼、色盲、色弱等视觉缺陷,并熟悉本检验规范)。

检测时视线与LCD显示屏角度上下为90°±30°,左右为90°±45°,眼睛与LCD显示屏距离30cm,目视5sec后开始检查。

3. 检验标准:名词解释:LCD:液晶显示屏,每个点(dot)包含R、G、B 3个像素(pixel)亮点:亮点就是像素管短路,当其他像素管熄灭时短路的像素管长亮.暗点:暗点就是像素管断路不再发光两点连续:三点连续:白点:(反之则为黑点)偏色:扭曲、水波纹扩散,边界不清。

微亮点、暗点缺陷即污点发光导致小于半个点的缺陷。

白斑:LCD屏内部异物或脏污导致垂直观察略暗,而以一定入射角(上下30°,左右45°)观察呈白斑点状。

3.1 外观检查:3.1.1 无面板变形,LCD与主机能紧密扣合,转轴无过松或过紧,开关LCD应无异响。

3.1.2 LCD显示屏表面不应有腐蚀及碎裂,涂覆层应均匀,无凝结、脱落、龟裂及磨损现象。

有关次要缺陷定义如下表,其余类型缺陷均判为主要缺点:LCD尺寸:15.1”/14.1"/13.3"/12.1"/10.4"/8.4"项目不良现象描述缺点定义凹痕、气泡圆形,直径≤1.0mm,数量≤5个,间距≥50mm Minor线形,长度≤3mm,宽度≤0.2mm;数量≤5个,间距≥50mm Minor污点、异物圆形,直径≤1.0mm; 数量≤5个, 间距≥50mm MinorMinor污点、异物导致的白斑圆形,直径≤0.5mm; 数量≤2个,间距≥50mm Minor有感刮伤长度≤3mm,宽度≤0.2mm; 数量≤3个, 间距≥50mm Minor无感刮伤长度≤20mm,宽度≤0.2mm; 数量≤3个;间距≥50mm。

LCD各种不良介绍

b.外框线整条消失或颜色对调属于功能性缺陷,需送FMA分析.

21. 暗线(Dark Line) (DB4)

全白可见,在灯管处有发黑现象,送至R-ASSY,属于B/L的问题. 22. 间隙球破裂(Spacer broken)(DC16)

在L0可见圆形发亮,用放大镜看有许多碎亮点聚集在一起,送Level-2

在某一画面出现的一条亮线,有时一开机即出现,送至FMA分析,属于功

能性问题

Line Defect

TM12

TM11

36. 区块缺陷(Block Defect) (TM3/TM4) 在任何画面都会出现,有时在某一阶才会出现,送至FMA分析,属于功能性问题. 37. 灰阶不良(Scale Defect) (TM5) 在灰阶画面出现灰阶变色或灰阶合并两种现象,送至FMA分析,属于功能 问题. 38. 位元缺陷(Bit Line) (TM13) 灰阶画面中的一节线缺陷,会在某一阶某一画面出现整条线缺陷,送至FMA分析, 属于功能性问题. 39. 黑点(Black Spot) (DC13) 全黑全白不可见,中间调可见,黑色点状,放大镜下看不到,送Level-2降等级属于 Cell的问题 40. 线状Mura (Line Mura) (V-Line Mura DC26)(H-Line Mura DC28) 中间调可见,成线状的色差不均匀,送Level-2降等级属于Cell的问题. 41.Gomi画面亮点 只有在Gomi画面可见,其他画面不可见,占满整个Sub-pixel的亮点。仅适用于 Dell机种。 性

偏光板异物

糊状异 物 偏光板 异物 其他 异物

11. 背光板白点(B/L White Spot) (DB12)

全白正视可见的点状的,比背景色还要白,送R-ASSY,属于B/L的问题

液晶显示器坏点的国家标准

液晶显示器坏点的国家标准电脑LCD屏亮/暗点检验标准(GB/T9813-2000)液晶屏由的几百万个像素点所组成(在放大镜下可明显看到液晶屏上有众多的竖纵线交叉所构成的点,一个方格即为一个像素点)每个像素点下又有红、绿、蓝滤光片,通过各自驱动电路的开合调和出众多色彩,因此在如此精密庞大的电路下,目前技术还无法完全做到百分百合格率,也就是会产生某个像素点失效的可能,我们称为坏点。

所以坏点在液晶工艺里是可以被允许的,只有当它超过一定标准数量时,才会被作为不合格品,下图是国家对坏点所作出的一个执行标准。

注意,坏点又分为亮点(白点)与暗点(黑点)1.当某个点长期只显示一种颜色,我们称为亮点(白点),即在纯黑屏情况下可以看得见的点叫亮点;2.当某个点长期不发光,我们称为暗点(黑点),即在纯白屏下不发光的黑点叫暗点。

3.同时注意,某处坏点是否是多个点的集合,当有两个坏点连在一起时我们称为一对,三个坏点连在一起则已属于不良品。

以下是液晶显示器坏点的国家标准:以下为图片详解:电脑LCD屏亮/暗点检验标准在下述条件下进行检验:环境温度:20~25摄氏度灯光:300~700lx目测距离:35cm目测角度:视线与屏幕表面成90度显屏尺寸12.1”13.3”14.1”--------亮点--------单点R+G+B≤8R+G+B≤10R+G+B≤12两点连续≤1对≤2对≤3对亮点总数≤8≤10≤12--------暗点--------单点R+G+B≤10R+G+B≤12R+G+B≤12R,G,B≤7R,G,B≤7R,G,B≤7两点连续≤2对≤2对≤3对暗点总数≤10≤12≤12注:1.亮点在全黑屏幕下检测,黑点在全白屏幕下检测。

2.白点指组成同一个像素的红绿蓝三个像管同时点亮,黑点指组成同一个像素的红绿蓝三个像管同时熄灭。

3.每个像素包含R、G、B3个像点:R+G+B≤表示三种像点总和小于等于可接受数R,G,B≤表示每种像点均小于等于可接受数4.亮点间距不小于15mm暗点间距不小于5mm连续的坏点间距不小于10mm也就是说按国家标准,19寸以下的桌面型液晶显示器国家A级标准是5个亮点以下,5个暗点以下,液晶电视(不论大小)规定是12个亮点以下,暗点不计。

LCD检验标准

1目的本标准由深圳市盟博科技有限公司制定,它是用于检验LCD性能及外观方面的指导性文件,详细阐述了检验条件、接受及判退的品质标准,为功能和外观检验提供科学、客观的方法。

2 适用范围本标准适用于盟博所有LCD类物料认证及来料检验过程。

3 引用文件无4 定义4.1 CRI(致命缺陷):产品极重要质量特性不符合规范要求,此特性不合格将丧失产品使用价值或对人身有伤害的缺陷。

4.2 MAJ(主要缺陷):产品重要质量特性不符合规范要求,此特性不合格将降低产品使用价值;4.3 MIN(次要缺陷):一般质量特性不符合规范要求,不影响产品使用及装配。

5 抽样方案:5.1 依据GB/T 2828.1-2003 正常一次抽样Ⅱ类。

5.2 AQL取值(除特殊规定外):CRI(致命缺陷):0; MAJ(主要缺陷):0.4; MIN(次要缺陷):1.05.3 检验抽样方案转换原则(针对同一供应商同一型号的部品)5.3.1 正常检查转加严检查的条件:连续5批中有2批(包括检验不到5批已发现2批)检验不合格。

5.3.2 加严检查转正常检查的条件:连续5批合格。

5.3.3 正常检查转放宽检查的条件:①连续10批检验合格;②10批中不合格品(或缺陷)总数在界限个数以下;③生产正常;④主管者认为有必要。

以上四个条件必须同时满足。

5.3.4 放宽检查转正常检查的条件:①1批检验不合格;②生产不正常;③主管者认为有必要。

只要满足以上三条件之一。

5.3.5加严检查转暂停检查的条件:加严检验开始后,不合格批数累计达到五批。

5.3.6 抽样开箱率要求:开箱率60%,根据抽样数量,每包/盘数量、随机抽样。

6 外观检查条件6.1 环境条件:检查应在800-1200LUX的白色荧光灯下进行6.2 检查方法:目测,检查人眼应离液晶屏垂直距离大于30CM,角度为45度转动检查,时间15秒;6.3 视角判断方法:普通屏与显示屏水平面角度视角30~90度,IPS屏显示屏水平面角度成15~90度;7 LCD 区域定义7.1 外观区域定位、检验项目及判定标准:区域AA :可视区,符号和数字显示区;区域A :(除A 区外)可视区周围离玻璃边缘左右3MM ,上下5MM ; 区域B :可视区外围(装机后看不到的区域,如固定框);检验项目:要求表面平坦,无变形、刮花、划伤、裂痕、污渍、指纹、灰尘;色差;保护膜粘贴良好,无难撕现象;边缘胶框部分无压痕(小屏LCD 无此检验查项目)、变形、披锋,标识位置正确,字迹清晰,字体正常;对于带导光板的要求没有明显的压痕,划伤等。

LCD来料检查不良项目判定标准

LCD来料检查不良项目判定标准检查不良项目判定标准步骤检查项目检查条件及方法检验内容判定标准缺陷判定抽样方案包装检查标签/标识依据验收单核对来料外包装标签制造商、品名、料号、制造日期(或批号) 、ROHS标识无标识,标识与验收单不符MINCR=0MAJ=0.4MIN=0.65出货报告有无出货报告出货报告内容无出货报告,报告内容不符,无金、镍层数据。

MIN包装方式按包装要求对来料进行检查包装方法、数量核对1.真空包装,内放干燥剂;2.每包上需贴有厂商的出货标签和环保标识。

MAJ物料型号同一包中混有不同的物料MAJ外观检查腐蚀高倍显微镜或专用测试设备下目视检测腐蚀不允许MAJMCR=0MAJ=0.4MIN=0.65 划伤走线区域走线区域目视可见:不允许;非走线不计短/断路走线区域不允许贴合不正LCD整体走线区域偏位超过2/3缝宽:不允许;偏位在1/2~2/3之间:上线试验判定;偏位≤1/2缝宽允许缺损针孔走线区域直径≥1/3线宽:不允许毛刺≥1/3ITO缝宽:不允许脏污邦定区域块状物大小不可超过邦定区3条横线,数量不可超过3个污染目视ITO处须洁净指纹等不允许崩裂LCD整个表面不允许颜色超标目视颜色超出界限样品不允许MIN 四角及边缘有破损目视1.非导电层玻璃破损未造成框胶1/3外露OK ,X≦1/8大片玻璃宽且≤1mmOK,Y≦1/4D OK, Z不计2.导电层破损:a在导电层不允许有破损b 若破损在非导电层则X≤1/8大片玻璃宽,Y≤D,Z≤1/2T允许3.角崩X≤1/8大片玻璃宽且X≤1mm,Y≤1/4D且未触及走线允收MIN目视MIN目视MIN外观检查CR=0MAJ=0.4MIN=0.65 在切割时有凹凸不平现象游标卡尺以设计尺寸为准MIN 漏液晶目视因框胶开裂,密封不严或封口未封住,使液晶漏失不允许MAJ盒内气泡目视液晶未能完全注入到液晶屏内或因封口原因在液晶屏内部产生气泡不允许MAJITO宽度检测在LCD的每个ICPAD处,COM、SEG ITO各取2个,电源ITO取一个进行检测ITO宽度≥105%设计线宽不允许MINITO宽度≤80%设计线宽不允许MIN功能检查缺划/短路/视角错电测治具功能缺陷不允许MAJ 横纹、抖动功能缺陷不允许MAJ 无显/白屏电测时无显示或显示白屏不可有MAJ 显示异常电测显示画面异常不可有MAJ点状缺陷(彩点、亮点、灭点等)LWΦ=(L+W)/21. Φ≤0.1mm不计(密集不可).2. 0.1mm<Φ≤0.15mm 2(间隔10mm以上)3. 0.15mm<Φ≤0.2mm只接受一个4. Φ>0.2mm 不接收MIN 线状缺陷LW1.a<0.025mm不计数.2. 0.025mm≤a≤0.05mmb≤1mm允许数:2个,允许间隔10mmMIN 颜色差异有色差不许有MAJ。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

4

Waste Elimination by All Employees !

2 / 12

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Low luminance

(亮度低)

2

B/L

3

B/L Off (背光不亮)

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

water mura

(水渍mura)

2

Mura

3

cloud mura (云状mura/白斑)

ripple mura (水波纹)

不良现象

挑战 883!

不良现象介绍以及检测方法

在灰阶(127gray)画面下屏上有像水一样 mura,一般是长时间使用后出现 判定标准:不可见为合格 (LPL)

6

Cosmetic

Lamp Defect (灯管线不良)

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

7

Other Mechanical Defect (其他不良)

屏幕划伤,铁框变形,PCB 破损等

判定标准:屏组装前发现不良判厂家来 料不良,组装后发现判作业不良.

8

Waste Elimination by All Employees !

5 / 12

挑战 883!

不良现象介绍以及检测方法

在全黑画面下发光的点,用放大镜看是 满像素格常亮的 判定标准:按照IIS判定(ZBD和NON-ZBD)

在全白画面下像素格不发光或者发光亮 度比较暗。 判定标准:按照IIS判定

在全黑画面下可发现发光细小彩色点, 每个点发光面积小于1/2sub-pixel(一 般由CELL内部异物引起) 判定标准:正常照度(200~500Lux)下 个数小于5个,30cm外肉眼不可见

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Dirty mura

2

Mura

3

Line mura

不良现象

挑战 883!

不良现象介绍以及检测方法

在绿色(G pattern 255gray)画面人眼感觉 有一层模糊的“糊状” 判定标准:参照LPL LM170E03-TLG样本,比 之严重NG。 (LPL AUO HSD)

在全黑画面下可发现细小线型发光体 判定标准:按照IIS判定

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

5

Scratch in Pol

(内划伤)

不良现象

挑战 883!

不良现象介绍以及检测方法

在全黑画面下可发现彩色发光点,颜色 随视觉角度变化而变化. 判定标准:点状按照SBP点判定标准判 定,线型按照pol内异物标准判定.

在正常画面下屏上有白色mura,一般是长时 间使用后出现 判定标准:不可见为合格。(HSD,LPL)

在正常画面下屏上有水波纹一样,俯视更为 明显 判定标准:不可见为合格。(CPT)

Dark spot

4

(暗斑)

Waste Elimination by All Employees !

1 / 12

不良原因是M/D 背光模组组装过程中异物遗 漏导致 判定标准:不可见为合格。(LPL TV)

6 / 12

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Greenish

(闪绿)

不良现象

2

Function

3

Light Leakage (屏下部漏光)

0 / 12

挑战 883!

不良现象介绍以及检测方法

在全黑画面下,用无尘布左右横向擦拭或轻 拍过后出现白色斑块,且不消失或消失时间 较长(2~3秒). 判定标准:轻拍后消失,正视角不可见为合格. 新开发的屏以不可见为合格要求.(BOE)

在低灰阶(64gray)模式下上视角可见有块状 黑影. 判定标准:64gray模式下正常视角(上下 左右+/-20°)内不可见,有限度样本的可参照. (HSD)

开机后瞬间背光灭或闪烁后灭或点亮持 续一段时间灭,一般是灯管不良导致 INVERTER保护 判定标准:开机正常检查(5分钟以上)

白场模式下屏上有黑点,有的轻拍后可 移动,一般是背光与CELL之间的义务 引起

.

判断标准:按照IIS

白场模式下从侧面看有光从屏与铁框架 缝隙中露出,老化30分钟后

判断标准:45度左右偏视角不可见为 OK

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Touch mura

(轻拍mura)

2

Mura

3

stamp mura (图章型mura)

Vertical mura (竖型mura)

Point mura

4

(点状mura)

Waste Elimination by All Employees !

不良现象

4 / 12

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

Bright Dot defect

(亮点不良)

不良现象

2

Cosmetic

Dark Dot defect (暗点不良)

3

Sub Bright Pixel (SBP)

(碎亮点)

F/M in Pol

4

(偏光膜内异物)

Waste Elimination by All Employees !

3 / 12

LCD 不良现象介绍及检查方法

不良名

NO 大分类

小分类

1

No raster (背光点不亮)

挑战 883!

不良现象

不良现象介绍以及检测方法

第一次开机电源灯亮, 屏不亮

第一次开机电源灯亮,屏不亮,再次开 机正常,低温下容易出现。

屏灯管不良,灯管内铯成分不足

2

B/L

3

4

Waste Elimination by All Employees !

B/L F/M (背光异物)

Light leakage 4

Waste Elimination by All Employees !

不良现象

开机后瞬间背光灭或 闪烁后灭或点亮持续 一段时间灭

挑战 883!

不良现象介绍以及检测方法

屏幕上下半边或左右半边暗,一般是灯 管不良引起 判定标准:用CA210测试亮度值与CAS比 较

在低灰阶(64gray)模式下上视角可见有柱状 黑影. 判定标准:64gray模式下正常视角(上下 左右+/-20°)内不可见,有限度样本的可参照. (AUO)

在低灰阶(64gray)模式下上视角可见有点状 黑影. 判定标准:64gray模式下正常视角(上下 左右+/-20°)内不可见,有限度样本或者ND膜 遮挡的可参照.(CPT)