固体催化剂常用制备方法共53页

催化剂制备方法

反应气

.

悬浮床用催化剂

催化剂颗粒在液体中容易悬浮,循环流 动

微米至毫米级的球型颗粒

.

催化剂颗粒强度提高方法

压片是可靠的增强机械强度的方法 增加烧结工艺 添加粘结剂(硅、铝溶胶、水玻璃;硝

酸、醋酸、糊精)

.

催化剂的成型——压片工艺

颗粒形状一致、大小均匀、表面光滑、 强度高

沉淀剂的溶解度要大(这样被沉淀物吸 附的量就少)

沉淀物的溶解度应很小 沉淀剂无污染

.

沉淀形成影响因素

浓度

– 溶液浓度过饱和时,晶体析出,但太大晶核增多, 晶粒会变小)

温度

– 低温有利于晶核形成,不利于长大,高温时有利于 增大,吸附杂质也少

pH值

– 在不同pH值下,沉淀会先后生成

加料顺序和搅拌强度

颗粒直径、粒度分布好调(选不同雾化器) 干燥后不需粉碎,缩短了流程

.

催化剂的成型——滚球工艺

适用于球型催化剂的成型 粒度均匀,形状规则 机械强度不高,表面粗糙

.

催化剂的成型——滚球工艺

粉末细,成型后机械强度高,但成球困难 加入粘合剂(水),量少成球时间长,量

大时造成多胞,难成球 加大转盘转数和倾斜度,粒度下降;转盘

X,Y分子筛 合成

分子筛合 成原料

加晶种 晶化

.

无定型物 转

X,Y晶体 化

高结晶度

沉淀时金属盐类的选择

一般选用硝酸盐(大都溶于水) 贵金属为氯化物的浓盐酸溶液 铼选用高铼酸(H2Re2O7)

.

沉淀时沉淀剂的选择

易分解挥发除去(氨气,氨水,铵盐, 碳酸盐等)

形成的沉淀物便于过滤和洗涤(最好是 晶型沉淀,杂质少,易过滤洗涤)

化学反应中催化剂的制备方法

化学反应中催化剂的制备方法化学反应中催化剂是一个极其重要的组成部分,它能够促进反应速度,降低所需要的温度及压力,降低反应活化能等。

在化学工业中,催化剂是不可或缺的组成部分,对于一些复杂的反应而言,催化剂也是非常关键的。

那么,如何制备催化剂呢?催化剂的制备方法有很多种,不同的反应需要不同的催化剂,因此催化剂的制备方法也各不相同。

下面,我们将从三个方面来讨论催化剂的制备方法。

一、物理化学法制备催化剂物理化学法是制备催化剂的常用方法之一。

它通过改变催化剂的表面结构,改变催化剂的形貌、形态,来达到提高催化剂效率的目的。

比如,采用热处理、电化学方法、物理吸附等方法可以制备出具有均匀孔径、大比表面积等特点的催化剂。

这种方法制备出来的催化剂具有高效、稳定、易于再生等优点,被广泛应用于各种化学反应中。

二、化学合成法制备催化剂化学合成法是一种较为常用的制备催化剂的方法。

它利用化学反应的原理,采用一定的方法及工艺条件来合成催化剂。

这种方法可以得到具有特定功能的催化剂,可以对催化剂进行定制,使其具有其他传统制备方法所不具备的性质。

例如,在金属催化剂的制备中,常常采用化学还原、溶胶-凝胶等方法。

这些方法不仅可以得到纳米尺寸的催化剂,还可以通过添加不同的催化剂过渡金属、调控反应条件等方法得到具有特定性质的催化剂。

三、生物制备法制备催化剂除了物理化学法和化学合成法以外,生物制备法也是一种较为新颖的催化剂制备方法。

生物体内合成各种酶类可以作为参考,设计合成人工酶,以替代催化剂,来实现反应过程的加速,降低催化剂对环境的污染等目的。

生物制备法中,核壳结构的金属纳米粒子成功应用于大量的催化反应中,例如,银纳米颗粒,由于具有特殊的光学性质,已经成功应用于光催化反应中。

生物制备法制备的催化剂,不仅性能稳定,而且具有良好的环保性和可再生性,因此受到越来越多的关注和研究。

总之,催化剂是化学反应中不可或缺的重要组成部分,催化剂的制备方法也是很多的。

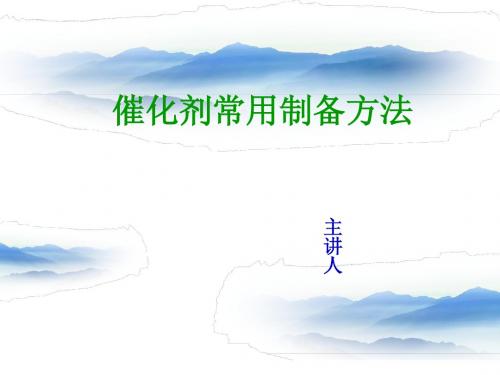

固体催化剂的制备

固体催化剂制备制备合格的固体催化剂,通常要经过制备(使之具有所需的化学组分)、成型(使其几何尺寸和外形满足要求)和活化(使其化学形态和物理结构满足活泼态催化剂的要求)等步骤。

一、制备方法:1、浸渍法将含有活性组分(或连同助催化剂组分)的液态(或气态)物质浸载在固态载体表面上。

此法的优点为:可使用外形与尺寸合乎要求的载体,省去催化剂成型工序;可选择合适的载体,为催化剂提供所需的宏观结构特性,包括比表面、孔半径、机械强度、导热系数等;负载组分仅仅分布在载体表面上,利用率高,用量少,成本低。

广泛用于负载型催化剂的制备,尤其适用于低含量贵金属催化剂。

影响浸渍效果的因素有浸渍溶液本身的性质、载体的结构、浸渍过程的操作条件等。

浸渍方法有:①超孔容浸渍法,浸渍溶液体积超过载体微孔能容纳的体积,常在弱吸附的情况下使用;②等孔容浸渍法,浸渍溶液与载体有效微孔容积相等,无多余废液,可省略过滤,便于控制负载量和连续操作;③多次浸渍法,浸渍、干燥、煅烧反复进行多次,直至负载量足够为止,适用于浸载组分的溶解度不大的情况,也可用来依次浸载若干组分,以回避组分间的竞争吸附;④流化喷洒浸渍法,浸渍溶液直接喷洒到反应器中处在流化状态的载体颗粒上,制备完毕可直接转入使用,无需专用的催化剂制备设备;⑤蒸气相浸渍法,借助浸渍化合物的挥发性,以蒸气相的形式将它负载到载体表面上,但活性组分容易流失,必须在使用过程中随时补充。

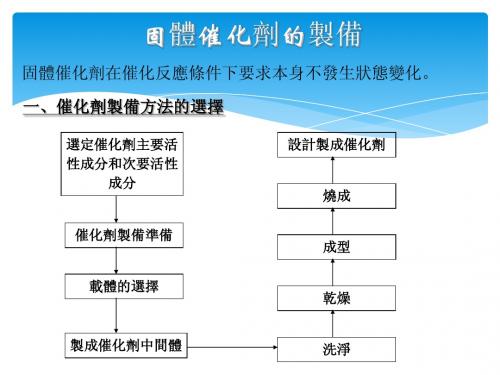

2、沉淀法用沉淀剂将可溶性的催化剂组分转化为难溶或不溶化合物,经分离、洗涤、干燥、煅烧、成型或还原等工序,制得成品催化剂。

广泛用于高含量的非贵金属、金属氧化物、金属盐催化剂或催化剂载体。

沉淀法有:①共沉淀法,将催化剂所需的两个或两个以上的组分同时沉淀的一种方法。

其特点是一次操作可以同时得到几个组分,而且各个组分的分布比较均匀。

如果组分之间形成固体溶液,那么分散度更为理想。

为了避免各个组分的分步沉淀,各金属盐的浓度沉淀剂的浓度、介质的pH值及其他条件都须满足各个组分一起沉淀的要求。

催化剂制备方法

长大

胶体溶胶

凝聚

干凝胶

干燥

洗涤过 滤

水凝胶

陈化

成型

颗粒

煅烧

催化剂

二.金属盐溶液的选择

1.阳离子选取:催化剂中所用的金属离子。 2.阴离子的选取:阴离子的选择涉及多方面的因素。

例如:溶解度、杂质含量、易获性、价格等可能存在的问题 等,应综合考虑。

阴离子应该比较容易经分解、挥发或洗涤除去。 Cl-:洗涤困难,毒物,酸性 SO4 2-:毒物,产生SO2、H2S NO3-:产生NO x烟雾,成本低 C2O4 2-:焙烧时可除去,无污染,但成本高。

⑵煅烧温度改变晶型 ⑶煅烧温度改变比表面积

例如:

Al2O3 T:500℃ 800℃ 1000℃ 1100℃

Sg:202m2/g 153m2/g 81.8m2/g 31.2m2/g

控制好温度是煅烧过程的关键

温度过低,时间过短:形成不了活性相;

温度过高,时间过长:又会造成烧结,甚至破坏活性相

§2 复合组分催化剂的制备

pH=6

开始沉淀

45s的 凝胶过程 陈化两天

5℃

离子交换 Na+

2%Al2(SO4)3

处理

洗去 SO42-

干燥

550 ℃煅烧 含25%Al2O3的无定形催化剂

二、NiO-Al2O3的制备方法

用于加氢,甲烷化反应的催化剂Ni/Al2O3前体

盖子 玻璃棒

玻璃大口瓶 将有盖子的大口瓶倒过来并摇动使两 种溶液混合,瞬时共沉淀→洗涤、过 烧杯 滤→干燥→碾碎→煅烧→ NiO-Al2O3 混合的溶 和少量NiAl2O4 液 Ni(NO3)2 与 Al(NO3)3按比例混合

SiO2-Al2O3 共沉淀法 NiO-Al2O3

固体催化剂的制备

沉澱的晶核為止。立即混合是操作的關鍵。

超均勻沉澱法植被矽酸鎳催化劑。

先將矽酸鈉溶液放入混合器,再將 20%的硝酸鈉溶液慢慢倒至矽酸鈉 溶液之上,最後將含硝酸鎳和硝酸 的溶液慢慢倒於前兩個溶液之上。 立即開動攪拌機,使其成為超飽和 溶液。放置數分鐘至幾小時,便能 形成超均勻的水凝膠式膠凍。用分 離方法將水凝膠自母液分出或將膠 凍破碎成小塊,經水洗、乾燥和煆 燒即得所需催化劑。這樣得到的催 化劑其結構與由氫氧化鎳和水合矽 膠機械混合制得的催化劑是不同的。

(2)溶液濃度的影響 溶液中生成沉澱的首要條件之一是其濃度超過飽和濃度。

溶液的飽和度

溶液的過飽和度

C C* C C* C*

C:溶液濃度 C*:溶液飽和濃度

溶液濃度對沉澱過程的影響表現在對晶核的生成和晶核生長的 影響。 1)晶核的生成。沉澱過程要求溶液中的溶質分子或離子進行碰 撞,以便凝聚成晶體的微粒-晶核。這個過程稱為晶核的生成或 結晶中心的形成。溶液中生成晶核是產生新相的過程。單位時 間內單位體積溶液中生成的晶核數目N = k(C – C*)m,m值為 34,k是晶核生成速率常數。

(5)pH值 沉澱法常用鹼性物質作沉澱劑,沉澱物的生成在相當大的程度 上受pH值的影響。

(6)沉澱與母液的分離 丙烯選擇氧化制丙烯醛催化 劑Mg8Fe3Mo12On的製備過 程中沉澱的分離: 方法1:過濾乾燥焙燒 方法2:蒸發乾燥焙燒

(7)晶形沉澱與非晶形沉澱的形成條件 晶形沉澱的形成條件: 1)開始沉澱時,沉澱劑應在不斷攪拌下均勻而緩慢的加入, 以免發生局部過濃現象,同時也能維持一定的過飽和度。沉澱 應在適當稀的熱溶液中進行。沉澱完畢,應待熟化、冷卻後過 濾洗滌; 2)沉澱應放置熟化。沉澱在其形成之後發生的一切不可逆變 化稱之為熟化。這些變化主要是結構變化和組成變化。熟化過 程中,細小晶體會溶解並沉積在粗晶體上,從而可以得到顆粒 大小較為均勻的粗晶體,同時也導致孔隙結構和表面積的變化。 還可以去除雜質。此外剛形成的沉澱不一定具有穩定的結構, 如草酸鈣在室溫下沉澱得到CaC2O42H2O和CaC2O43H2O的 混合沉澱,與母液放置一段時間後會變成穩定的CaC2O4H2O。

固体催化剂常用制备方法

差热分析曲线

1、La(OH)3→LaO(OH)+H2O 2、La(OH) →La2O3+H2O

活性氧化镧水解产物的DTA曲线

H2IrCl6/Al2O3 →IrCl3/Al2O3+2HCl↑+1/2Cl2↑ H2IrCl6/Al2O3于N2气体下的焙烧TG-DTG曲线

不同于混合法制备的催化剂的还原TG曲线

碳式碳酸镍于空气下分解的DTA-TG曲线

活性组分与载体氧化铝的相互作用

Cu(NO3)4·3H2O(a)和负载Ca(NO3)2(b)于空气下的分解TG-DTG曲线

沸石固体酸酸型转化

NH4-NaY沸石N2气下的TG-DTG曲线

比表面与孔结构

(1)总比表面BET方程 (2)孔径分析:凯尔文(Kelvin)方程(N2吸附法测小孔1.5-

❖ 通常差热分析与热重分析结合使用。热重是将样品质量变 化作为温度的函数记录下来,得到热重曲线,重量变化对 应一个台阶,根据台阶个数和温度区间、台阶高度、斜率 等来研究样品变化。

❖ 差示扫描量热与差热在原理上相拟但只是将温度变化用两 面三刀试样俣持同一温度所必须的功主输入值来代替。

❖ 热分析作用(1)催化剂焙烧条件的选择;

区分,不适用于物相分析

LaCoO3与LaFeO3的XRD图

❖ (2)热分析

❖ 在程序控制温度下测量物质的物理性质与温度关系的一类 技术。最常用的是差热分析(DTA)、热重分析(TGA) 和微分扫描分析(DSC)

❖ 差热分析是将样品和参比物的温差作为温度的函数连续测 量的方法,记录的温差△T随温度T的变化曲线称为差热曲 线。伴随有吸热或放热的相变或化学反应都会对应负峰或 正峰。根据峰的形状,峰个数,出峰及峰顶温度等可以鉴 别物相及其变化。

第三章 催化剂的制备方法.ppt

沉淀的后处理

老化:沉淀反应后,沉淀物与溶液在一定条件下接触一段时间,

在此期间内发生的一切不可逆变化称为沉淀物的老化。

洗涤:目的是从催化剂中除去杂质,一般洗涤到无OH-,NO3-。 干燥(除去湿沉淀中的洗涤液):通常在60-200℃的空

气中进行,会影响催化剂的物理结构(孔结构)和机械强度。

焙烧:是使催化剂具有活性的重要步骤,过程中既有物理变化

一般选用硝酸盐(大都溶于水) 可方便地由硝酸与相应的金属或金属氧化物、氢氧化物、碳 酸盐等反应制得。

贵金属选氯化物的浓盐酸溶液 金、铂、钯、铱等贵金属不溶于硝酸,但可溶于王水。溶于 王水的贵金属,经加热驱赶硝酸后可得相应金属氯化物,这 些氯化物的浓盐酸溶液,即为对应的氯金酸、氯铂酸、氯钯 酸等,可以获得相应的阳离子。

a% Vpc 100% 1Vpc

其中: a% 为活性组分含量, Vp 为载体的比孔容(mL/g), c 为浸渍液浓度(g/mL)

2019/11/7

21

活性组分的分布与控制

为使活性组分均匀分布,浸渍液中活性组分含量要多于载 体内外表面能吸附的活性组分数量;分离出过多的浸渍液后, 不要立即干燥,静置一段时间,使吸附、脱附、扩散达到平衡, 使活性组分均匀分布在孔内的孔壁上。

载体(99.9%Al2O3) 成型

540oC活化、冷却、浸渍铂氯酸0.2-0.6% 120℃干燥

590℃活化焙烧分解

高温活化还原

负载型重整催化剂

Hale Waihona Puke 2019/11/733

多次浸渍实例

镍/氧化铝重整催化剂--将甲烷或石脑油重整制合成气

Al2O3+铝酸钙水泥+石墨+水 成型

120oC干燥、1400oC焙烧,得载体 熔融浸渍硝酸镍10-20% 干燥、活化焙烧分解 熔融浸渍硝酸镍10-20% 干燥、活化焙烧分解

固体催化剂的制备方法

固体催化剂的制备方法

固体催化剂是一种在化学反应中起到催化作用的材料。

其制备方法多种多样,常用的包括以下几种:

1. 沉淀法:将适当的化学物质在水溶液中反应,形成沉淀,将

其过滤、干燥、煅烧后得到固体催化剂。

这种方法适用于制备无定形物质。

2. 水热法:将适当的化学物质在水中加热反应,形成晶体,再

通过干燥、煅烧等步骤得到固体催化剂。

这种方法适用于制备晶体。

3. 溶胶-凝胶法:将适当的化学物质在溶液中反应,形成胶体,再通过干燥、煅烧等步骤得到固体催化剂。

这种方法适用于制备有定形的物质。

4. 气相沉积法:将适当的化学物质在高温、高压下反应,形成

薄膜,再通过煅烧等步骤得到固体催化剂。

这种方法适用于制备薄膜。

以上方法都有其优缺点,具体应用时需根据情况选择合适的方法。

- 1 -。

第六章 固体催化剂制备

• 水也是重要原料,而且用量很大,特别是湿法生产 水也是重要原料,而且用量很大, 沉淀时,除配制溶液外,需反复洗涤沉淀。 沉淀时,除配制溶液外,需反复洗涤沉淀。应尽量 使用处理后的工业水。 使用处理后的工业水。实验研究主要使用蒸馏水或 者无离子水。 者无离子水。 • 在湿法生产中所用沉淀剂的选择原则: 在湿法生产中所用沉淀剂的选择原则: • (1)与原料的选择原则相同; )与原料的选择原则相同; • (2)选择沉淀完全的沉淀剂,而且沉淀物的溶解 )选择沉淀完全的沉淀剂, 度要小,易于沉淀、过滤、洗涤, 度要小,易于沉淀、过滤、洗涤,而沉淀剂自身的 溶解度则要大。 溶解度则要大。 • (3)常用的沉淀剂有氨水、氢氧化钠、氢氧化钾 )常用的沉淀剂有氨水、氢氧化钠、 碳酸盐类等;以及有机酸(乙酸、草酸等)。 等;碳酸盐类等;以及有机酸(乙酸、草酸等)。 • 氢氧化物碱性强、沉淀快、沉淀粒子细小,容易生 氢氧化物碱性强、沉淀快、沉淀粒子细小, 成胶体,沉淀物加工成催化剂后活性高, 成胶体,沉淀物加工成催化剂后活性高,但是难以 洗涤、过滤。碳酸盐可得较整齐的晶体,容易过滤, 洗涤、过滤。碳酸盐可得较整齐的晶体,容易过滤, 但是活性差些。 但是活性差些。有时采用氢氧化物与碳酸盐的混合 也弥补彼此的不足。 物,也弥补彼此的不足。

6.2.2、配料 、

• 根据需要,原料可配成溶液、悬浮液、浆料或者固 根据需要,原料可配成溶液、悬浮液、 体细粉混料等。 体细粉混料等。 • 配制溶液时,水溶性盐类常用水为溶剂。 配制溶液时,水溶性盐类常用水为溶剂。但是 很多盐类在高PH值下,甚至在PH=4 PH值下 PH=4很多盐类在高PH值下,甚至在PH=4-5时,就会生成 沉淀。 Al2(SO4)3生成Al(OH)3沉淀 生成Al(OH)3沉淀。 沉淀。如Al2(SO4)3生成Al(OH)3沉淀。为此常常加 少量的酸抑制其水解。同样,用酸溶解金属时, 少量的酸抑制其水解。同样,用酸溶解金属时,通 常需加过量酸以防止其水解。 常需加过量酸以防止其水解。 • 溶解金属常用浓硝酸,可提高溶解速度, 溶解金属常用浓硝酸,可提高溶解速度,释放 出有氧化性的NO2 NO2。 出有氧化性的NO2。对容易表面钝化生成氧化膜的 金属不能用硝酸。一般是将酸加到金属中, 金属不能用硝酸。一般是将酸加到金属中,液可用 浓氨水与碳酸氢钠混合液溶解金属氧化物或者氢氧 化物, ZnO、Cu(OH)2生成相应的金属碳酸盐氨络 化物,如ZnO、Cu(OH)2生成相应的金属碳酸盐氨络 合物。 合物。

催化剂制备原理 第五六七章 加氢、脱氢、氧化催化剂的制备

腈的还原

OH

O

Pd

Ni, Pt

Rh, Ru OH

苯酚加氢 OH

OH

OH

OH

OH

+ 3 H2 phenol

+ 2 H2

+

+

cyclohex-1-enol cyclohex-2-enol cyclohex-3-enol

O OH

+ 2 H2

+ H2

OH

+ 2 H2O

cyclohexanol

cyclohexanone

Regioselective hydrogenation of p-phenylphenol (p-PP) to p-cyclohexylphenol (p-CP) was performed over 10 wt.% Pd/C catalyst in THF solvent. The selectivity of pCP was up to 92.3% at 413 K under 3.5 MPa with 100% conversion of p-PP. The desired product could be easily separated from the reaction mixture by washing with aqueous NaOH following extraction by toluene.

催化剂制备方法

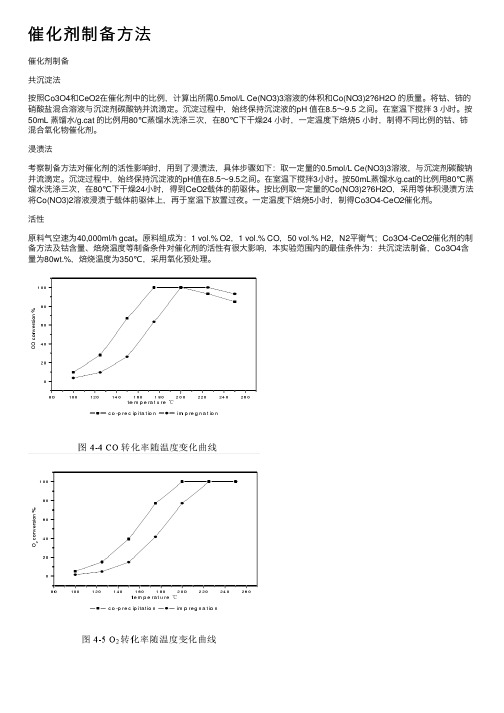

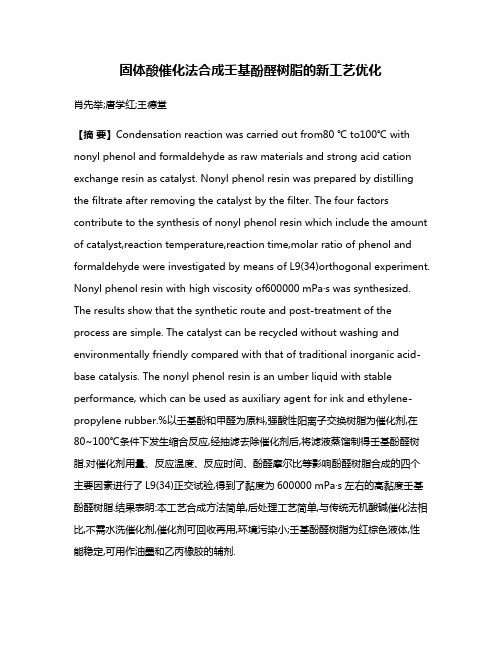

催化剂制备⽅法催化剂制备共沉淀法按照Co3O4和CeO2在催化剂中的⽐例,计算出所需0.5mol/L Ce(NO3)3溶液的体积和Co(NO3)2?6H2O 的质量。

将钴、铈的硝酸盐混合溶液与沉淀剂碳酸钠并流滴定。

沉淀过程中,始终保持沉淀液的pH 值在8.5~9.5 之间。

在室温下搅拌 3 ⼩时。

按50mL 蒸馏⽔/g.cat 的⽐例⽤80℃蒸馏⽔洗涤三次,在80℃下⼲燥24 ⼩时,⼀定温度下焙烧5 ⼩时,制得不同⽐例的钴、铈混合氧化物催化剂。

浸渍法考察制备⽅法对催化剂的活性影响时,⽤到了浸渍法,具体步骤如下:取⼀定量的0.5mol/L Ce(NO3)3溶液,与沉淀剂碳酸钠并流滴定。

沉淀过程中,始终保持沉淀液的pH值在8.5~9.5之间。

在室温下搅拌3⼩时。

按50mL蒸馏⽔/g.cat的⽐例⽤80℃蒸馏⽔洗涤三次,在80℃下⼲燥24⼩时,得到CeO2载体的前驱体。

按⽐例取⼀定量的Co(NO3)2?6H2O,采⽤等体积浸渍⽅法将Co(NO3)2溶液浸渍于载体前驱体上,再于室温下放置过夜。

⼀定温度下焙烧5⼩时,制得Co3O4-CeO2催化剂。

活性原料⽓空速为40,000ml/h gcat。

原料组成为:1 vol.% O2,1 vol.% CO,50 vol.% H2,N2平衡⽓;Co3O4-CeO2催化剂的制备⽅法及钴含量、焙烧温度等制备条件对催化剂的活性有很⼤影响,本实验范围内的最佳条件为:共沉淀法制备,Co3O4含量为80wt.%,焙烧温度为350℃,采⽤氧化预处理。

从图4-4 ⾄图4-6 可见,共沉淀法制备的催化剂活性明显好于浸渍法的催化剂。

共沉淀法的15wt.%Co3O4-CeO2在175℃时达到100%的CO 转化率,⽽浸渍法的15wt.%Co3O4-CeO2在200℃实现CO 的完全转化。

图4-6 显⽰浸渍法制得的催化剂选择性略好于共沉淀法,但若对⽐在相同CO 转化率时的选择性,则可看出制备⽅法对选择性没有明显的影响⼆催化剂酌制备溶胶⼀凝胶法采⽤溶胶⼀凝胶法制备介孔ceO,载体.⾸先向不断搅拌的⼗六烷基三甲基溴化铵(CTABr)(36.5g/L)溶液中加⼈⼀定量的氨⽔(20%),直到获得澄清透明的模板剂溶液.将硝酸铈溶液(43.4 g/L)逐滴加⼊到模板剂溶液中,并在强烈搅拌的情况F使其混合均匀.⽤氨⽔将上述溶液的pH值调到11左右。

固体酸催化法合成壬基酚醛树脂的新工艺优化

固体酸催化法合成壬基酚醛树脂的新工艺优化肖先举;唐学红;王德堂【摘要】Condensation reaction was carried out from80 ℃ to100℃ with nonyl phenol and formaldehyde as raw materials and strong acid cation exchange resin as catalyst. Nonyl phenol resin was prepared by distilling the filtrate after removing the catalyst by the filter. The four factors contribute to the synthesis of nonyl phenol resin which include the amount of catalyst,reaction temperature,reaction time,molar ratio of phenol and formaldehyde were investigated by means of L9(34)orthogonal experiment. Nonyl phenol resin with high viscosity of600000 mPa·s was synthesized. The results show that the synthetic route and post-treatment of the process are simple. The catalyst can be recycled without washing and environmentally friendly compared with that of traditional inorganic acid-base catalysis. The nonyl phenol resin is an umber liquid with stable performance, which can be used as auxiliary agent for ink and ethylene-propylene rubber.%以壬基酚和甲醛为原料,强酸性阳离子交换树脂为催化剂,在80~100℃条件下发生缩合反应,经抽滤去除催化剂后,将滤液蒸馏制得壬基酚醛树脂.对催化剂用量、反应温度、反应时间、酚醛摩尔比等影响酚醛树脂合成的四个主要因素进行了L9(34)正交试验,得到了黏度为600000 mPa·s左右的高黏度壬基酚醛树脂.结果表明:本工艺合成方法简单,后处理工艺简单,与传统无机酸碱催化法相比,不需水洗催化剂,催化剂可回收再用,环境污染小;壬基酚醛树脂为红棕色液体,性能稳定,可用作油墨和乙丙橡胶的辅剂.【期刊名称】《合成树脂及塑料》【年(卷),期】2017(034)005【总页数】3页(P51-53)【关键词】壬基酚醛树脂;阳离子交换树脂;强酸性;新工艺;催化剂【作者】肖先举;唐学红;王德堂【作者单位】徐州工业职业技术学院化学工程技术学院,江苏省徐州市221140;江苏省化工新材料工程技术研究开发中心,江苏省徐州市221140;徐州工业职业技术学院化学工程技术学院,江苏省徐州市221140;江苏省化工新材料工程技术研究开发中心,江苏省徐州市221140【正文语种】中文【中图分类】O643.3壬基酚作为精细化工的重要原料和中间体,是优良的酚醛树脂改性剂,在国外得到了较好的发展,而我国处于起步阶段。

催化剂

第一章1.按工艺与工程特点将催化剂分为哪几类;比较各类催化剂的性能特点多相固体催化剂 均相配合物催化剂 生物催化剂多相固体催化剂:应用广;易与反应系统分离;催化过程易于控制,产品质量高;催化机理复杂。

均相配合物催化剂: 催化机理易于研究和表征;活性大于多相催化剂;与反应混合物分离困难;昂贵,中心离子多为贵金属;热稳定性较差,以致限制反应温度的提高,转化率低而催化剂耗损大;对金属反应器腐蚀严重。

生物催化剂:高效性(用量少,活性高)、高选择性(底物专一性,即每一种酶只能催化已知或一族特定底物的反应;反应专一性,即只能催化某种特定的反应)、反应条件温和(常温、常压和接近中性的PH 下进行)、自动调节活性(酶的活力受到多方面因素的控制,通过自动调节酶的活性和酶量,以满足生命过程的各种需要)。

2.固体催化剂的主要成分及其作用多稳定剂与载体相似,抑制剂与助催化剂的作用相稳定剂、提高表面积、耐热性、机械强度,含量大于助催化提高主催化剂的活性、选择性、耐热性、抗催化作用主催化剂相催化剂反,见表1-18抑制剂剂,是活性组分的分散剂、粘合剂和支载物,见表1-17载体毒性、机械强度和寿命等。

又分结构、电子和晶格缺陷助催化剂,见表1-15和1-16助催化剂作用3.新型催化剂的发展方向酶的模拟与人工合成 均相催化剂的负载化第二章1.沉淀法类型及其操作要点单组分沉淀法:沉淀剂与一种待沉淀溶液作用制备一组分沉淀物。

如氧化铝载体的制备反应如下:Al3+ + OH-→ Al2O3•nH2O ↓ AlO2- + H3O+ → Al2O3•nH2O ↓共沉淀法:两个以上的组分同时沉淀。

如低压合成甲醇用的三组分催化剂CuO-ZnO-Al2O3的制备:将这三种待沉淀离子的硝酸盐混合液与Na2CO3并流加入沉淀槽,在强烈搅拌下,在恒定的温度和近中性的条件下,形成三组分沉淀。

再经过后续处理得三组分催化剂。

均匀沉淀法:先将待沉淀的溶液与沉淀剂母体充分混合为十分均匀的体系,再改变条件,如调节温度和时间,逐渐提高 PH ,体系中逐渐生成沉淀剂,沉淀缓慢进行,制得颗粒均匀、比较纯净的沉淀物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

46、我们若已接受最坏的,就再没有什么损失。——卡耐基 47、书到用时方恨少、事非经过不知难。——陆游 48、书籍把我们引入最美好的社会,使我们认识各个时代的伟大智者。——史美尔斯 49、熟读唐诗三百首,不会作诗也会吟。——孙洙 50、谁和我一样用功“不可能”这个字(法语是一个字 ),只 在愚人 的字典 中找得 到。--拿 破仑。 37、不要生气要争气,不要看破要突 破,不 要嫉妒 要欣赏 ,不要 托延要 积极, 不要心 动要行 动。 38、勤奋,机会,乐观是成功的三要 素。(注 意:传 统观念 认为勤 奋和机 会是成 功的要 素,但 是经过 统计学 和成功 人士的 分析得 出,乐 观是成 功的第 三要素 。