乙烯基POSS改性加成型液体硅橡胶

加成型液体硅胶与缩合型液体硅胶的区别

加成型液体硅胶与缩合型液体

硅胶的区别

液体硅橡胶是相对混炼型半固态硅橡胶和常见室温硫化单组分硅胶而言的一类有机硅胶,其为液体胶,这类胶具有硫动性好,硫化快,可以浇注成型可以注射成型。

液态硅橡胶又分加成型液体硅胶和缩合型号液体硅胶。

1.加成型液体硅胶:加成型液体硅橡胶是有含乙烯基的聚有硅氧烷作基础聚合物,加成型硅橡胶硫化前胶料的粘度较低,便于灌注,硫化时不放热,无低分子副产物放出,收缩率小,能深部硫化,操作简单。

硫化后便成为柔软透明或半透明的弹性体,可在-50℃~200℃温度范围内长期保持弹性。

加成型液体硅胶是硅橡胶中档次较高的一类品种,具有硫化等优点,在高温下的密封性也比缩合型的好。

具有优良的电气性能和化学稳定性、耐水、耐臭氧、耐辐照、耐气候老化、憎水防潮、防震、良好的低压缩变形、低燃烧性;具有生理惰性、无毒、无味、以及硫化速度可以用温度来很顺利控制等优点。

2.缩合型液体硅胶:缩合型液体硅胶硫化反应需要满足两种条件,需要空气的中的水分和催化剂来进行促发反应的进行。

通常是将胶料与催化剂分别作为一个组分包装。

只有当两种组分完全混合在一起时才开始发生固化。

双组分缩合型室温硫化硅胶的硫化时间主要取决于催化剂的类型、用量以及温度。

催化剂用量越多硫化越快,同时搁置时间越短。

缩合型液体硅胶可以在室温(25℃)下固化,经过8到时24小时可以成弹性体。

为了加快速度可提高固化剂的用量。

固化剂的增加或减少以及温度和温度都是影响固化速度的因素。

(end)。

加成型液体硅胶的技术规格书

加成型液体硅胶的技术规格书

液体硅胶是一种新型的高分子材料,在工业、医疗及食品等领域都有广泛应用。

加成型液体硅胶更是一种创新型液体硅胶,它拥有更高的硬度,更优异的机械性能,同时也具有较好的耐热、耐候和耐化学腐蚀性能。

下面是加成型液体硅胶的技术规格书。

一、材料名称

加成型液体硅胶

二、材料组成

加成型液体硅胶的主要成分为环氧硅烷、羟基硅烷、甲基丙烯酸酯、氧化锌等。

三、外观及颜色

加成型液体硅胶呈无色透明液体状,经过固化后呈弹性固体状。

四、技术要求

1、固化时间:在常温条件下,约24小时固化;

2、硬度:硬度范围为20-80 Shore A,可根据客户要求调整;

3、耐热性:可耐受高达200℃的温度;

4、耐候性:具有良好的耐候性,可以在-60℃至+200℃的环境下使用;

5、耐化学腐蚀性:具有良好的抗酸、抗碱、抗溶剂等性能;

6、机械性能:具有较高的拉伸强度、断裂伸长率、撕裂强度等机械性能。

五、适用范围

加成型液体硅胶广泛应用于模具、模型、模型制作、原型制作、制作

夹具等领域。

同时也可用于制作电子组件、电线电缆、LED灯等产品。

它还可以作为耐热、耐候、耐化学腐蚀的涂层材料、封装材料和灌封

材料等。

总之,加成型液体硅胶作为一种新型的高分子材料,具备较好的硬度

和机械性能,同时又具有耐热、耐候和耐化学腐蚀性能。

它在工业、

医疗及食品等领域都有广泛的应用前景,同时也为更多的行业提供了

更好的材料选择。

加成型液体硅橡胶的英文

加成型液体硅橡胶的英文英文回答:Addition-cure Liquid Silicone Rubber (LSR) is a type of silicone elastomer that is cured by the addition of a catalyst, typically a platinum complex. It is a two-part system that consists of a base and a curing agent. The base is a silicone polymer with reactive vinyl groups, and the curing agent is a platinum complex that catalyzes the addition reaction between the vinyl groups. This reaction results in the formation of a cross-linked silicone network that gives LSR its elastomeric properties.LSR is a versatile material that can be used in a wide variety of applications, including:Medical devices: LSR is used in a variety of medical devices, such as catheters, implants, and surgical tubing. It is biocompatible and can be sterilized, making it an ideal choice for medical applications.Automotive parts: LSR is used in a variety of automotive parts, such as gaskets, seals, and hoses. It is resistant to heat and chemicals, making it an ideal choice for automotive applications.Consumer products: LSR is used in a variety of consumer products, such as toys, kitchenware, and sporting goods. It is soft and flexible, making it an ideal choice for consumer products.LSR has a number of advantages over other types of silicone elastomers, including:High cure speed: LSR cures quickly, typically in a matter of minutes. This makes it ideal for applications where fast production is required.Low shrinkage: LSR has low shrinkage during curing, which results in precise dimensions. This makes it ideal for applications where precise dimensions are required.High tear strength: LSR has high tear strength, which makes it resistant to tearing. This makes it ideal for applications where durability is required.Biocompatibility: LSR is biocompatible, which makes it ideal for medical applications.LSR is a versatile material that can be used in a wide variety of applications. It has a number of advantages over other types of silicone elastomers, including high cure speed, low shrinkage, high tear strength, and biocompatibility.中文回答:加成型液体硅橡胶(LSR)是一种硅弹性体,通过添加催化剂(通常是一个铂配合物)来固化。

乙烯基含量对加成型硅橡胶性能的影响

表 1为乙烯基含量对加成型硅橡胶性能的

影响。

由表 1可见, 随着多乙烯基硅油中的乙烯基

含量从 0 797 mm ol /g 增加到 1 54 mm ol /g, 加成

2 88

第 22卷

型硅橡胶的溶胀体积分数 从 0 33增 加到 0 44。 这是由于 随着多 乙烯基硅 油中 S iV i 基的增 多, 有机硅弹性 体的交联点增 加, 导致交联 程度的 增加。

( 1)

1 3 低含氢硅油的合成 将 DM C、含氢硅油、浓硫酸和六甲 基二硅

氧烷按比例投入四口烧瓶中, 在 50 搅拌回流

3 h, 固体 N aH CO3 中和, 过滤; 再投入 四口烧 瓶中 145 下减压脱除低分子物, 得低含氢硅油 ( 如式 2)。

( 2)

1 4 铂催化剂的合成 将氯铂酸、乙烯基 双封头按 比例投入 烧瓶

发生转变, 导致乙烯基含量为 1 2 mm o l/ g 附近 硅橡胶的力学性能发生了骤降。 2 4 乙烯基含量对加成型硅橡胶断裂伸长率的 影响

由表 1还可以看出, 随着多乙烯基硅油的乙 烯基含量的增加, 加成型硅橡胶的交联密度不断 增加, 硅橡胶的断裂伸长下降到 177% 。这是由 于随着硅橡胶的交联密度的增加, 减低了聚硅氧 烷分子链的活动性; 硅橡胶交联点的增多, 使交 联点之间的分子链受到的束缚增加, 硅橡胶在受 到拉伸时, 交联链节柔性太小, 不能有效地有序 排列, 只能使小部分交联链节共同承受外力, 从 而减少了橡胶的弹性。

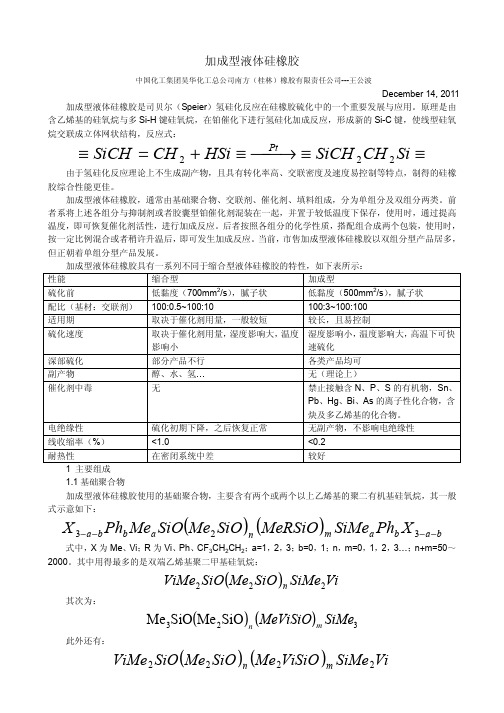

加成型硅橡胶通论

电绝缘性 线收缩率(%) 耐热性

硫化初期下降,之后恢复正常 <1.0 在密闭系统中差

1 主要组成 1.1 基础聚合物 加成型液体硅橡胶使用的基础聚合物,主要含有两个或两个以上乙烯基的聚二有机基硅氧烷,其一般 式示意如下:

X 3− a −b Phb Mea SiO(Me2 SiO )n (MeRSiO )m SiMea Phb X 3− a −b

Pt ≡ SiCH = CH 2 + HSi ≡ → ≡ SiCH 2 CH 2 Si ≡

由于氢硅化反应理论上不生成副产物,且具有转化率高、交联密度及速度易控制等特点,制得的硅橡 胶综合性能更佳。 加成型液体硅橡胶,通常由基础聚合物、交联剂、催化剂、填料组成,分为单组分及双组分两类。前 者系将上述各组分与抑制剂或者胶囊型铂催化剂混装在一起,并置于较低温度下保存,使用时,通过提高 温度,即可恢复催化剂活性,进行加成反应。后者按照各组分的化学性质,搭配组合成两个包装,使用时, 按一定比例混合或者稍许升温后, 即可发生加成反应。 当前, 市售加成型液体硅橡胶以双组分型产品居多, 但正朝着单组分型产品发展。 加成型液体硅橡胶具有一系列不同于缩合型液体硅橡胶的特性,如下表所示: 性能 硫化前 配比(基材:交联剂) 适用期 硫化速度 深部硫化 副产物 催化剂中毒 缩合型 低黏度(700mm /s) ,腻子状 100:0.5~100:10 取决于催化剂用量,一般较短 取决于催化剂用量, 湿度影响大, 温度 影响小 部分产品不行 醇、水、氢… 无

一法的优点在于可依要求变化催化剂用量,但使用不够方便;二法使用方便,但灵活性较差,当前生 产中广泛采用此法配制。使用时将 A、B 按等质量或者等体积混合,即可硫化成弹性体。所以配制时,A、 B 两组分的量(质量或体积)应接近或相等,B 中的添加剂也可配入 A 中。

乙烯基硅橡胶成分

乙烯基硅橡胶成分摘要:一、乙烯基硅橡胶简介二、乙烯基硅橡胶的成分三、乙烯基硅橡胶成分对性能的影响四、总结正文:乙烯基硅橡胶是一种常见的硅橡胶,具有优异的耐热性、耐寒性、耐氧化性和耐候性,广泛应用于各个领域。

本篇文章将详细介绍乙烯基硅橡胶的成分以及其对性能的影响。

一、乙烯基硅橡胶简介乙烯基硅橡胶是一种以硅橡胶为基础,通过引入乙烯基进行改性的硅橡胶。

乙烯基的引入使得乙烯基硅橡胶具有了更好的耐热性、耐寒性和耐氧化性,同时保持了硅橡胶的耐候性和电气性能。

二、乙烯基硅橡胶的成分乙烯基硅橡胶的主要成分包括以下几个部分:1.硅橡胶基础聚合物:硅橡胶基础聚合物是乙烯基硅橡胶的主体,通常是由硅橡胶生胶和填料组成的。

2.乙烯基硅油:乙烯基硅油是乙烯基硅橡胶中的重要组成部分,它能够赋予乙烯基硅橡胶良好的耐热性、耐寒性和耐氧化性。

3.催化剂:催化剂是乙烯基硅橡胶的重要组成部分,它能够促进硅橡胶基础聚合物和乙烯基硅油的交联反应,从而形成具有优良性能的乙烯基硅橡胶。

4.填充物:填充物主要用于改善乙烯基硅橡胶的硬度、强度和耐磨性等性能。

三、乙烯基硅橡胶成分对性能的影响1.乙烯基硅油:乙烯基硅油的含量对乙烯基硅橡胶的耐热性、耐寒性和耐氧化性有重要影响。

随着乙烯基硅油含量的增加,乙烯基硅橡胶的耐热性和耐寒性会显著提高,但耐氧化性会降低。

2.催化剂:催化剂的种类和含量对乙烯基硅橡胶的性能也有重要影响。

不同类型的催化剂会影响乙烯基硅橡胶的交联密度和交联结构,从而影响其性能。

催化剂含量过多会导致乙烯基硅橡胶变硬、变脆,含量过少则会导致交联反应不完全,影响性能。

3.填充物:填充物的种类和含量对乙烯基硅橡胶的硬度、强度和耐磨性等性能有重要影响。

常用的填充物有硅藻土、石英、碳黑等。

综上所述,乙烯基硅橡胶的成分对其性能有着重要的影响。

加成型液体硅橡胶的粘接性能研究进展

加成型液体硅橡胶的粘接性能研究进展摘要加成型液体硅胶作为有机硅发展较快的一个产品,具有成本低、能耗低、可进行自动化生产、性能优异等优点,在电子元器件密封,管道密封、建筑、医疗器械、键盘及婴儿奶嘴等方面得到普遍应用。

本文主要简述液体硅橡胶的两种类型—缩合性液体硅橡胶和加成型液体硅胶,及其主要分成;介绍目前存在的几种粘接理论,例如机械理论、扩散理论、化学键理论等;综述了改善加成型液体硅胶粘接性能的三种方法:一是对基材进行表面处理,二是在聚有机硅氧烷分子链中引入功能性基团,三是加入增粘剂。

关键词:加成型;液体硅橡胶;粘接理论;粘接性能1、引言加成型液体硅橡胶[1-2](ALSR)具有优异的耐高低温[3]、耐湿、耐臭氧、耐辐射、耐候和绝缘性等性能,是近年来发展较快、档次较高、产品技术含量较大,且具较高附加值的一类有机硅产品。

这类产品具有加热成型速度快、生产效率高、综合成本低的特点。

加成型液体硅胶在电子电器[4-6]、航空航天[7]、光伏组件[8]和汽车[2]等制造领域得到了广泛的应用。

但硫化后的液体硅橡胶表面基团绝大部分为非极性基团,显示出较低的表面能[9],且缺乏反应活性基团[10],因而对基材的粘接性能差。

因此,通过对液体硅橡胶进行粘接改性,赋予其优良的粘接性能具有非常重要的意义。

2、液体硅橡胶液体硅橡胶[11](LSR)是由较低粘度的聚硅氧烷为基础聚合物,配合填料、催化剂、交联剂及其他添加剂配制而成。

液体硅橡胶在硫化前具有自流平性或触变性,可在室温下或加热条件下硫化成为弹性体。

根据液体硅橡胶的硫化机理不同,可分为缩合性液体硅橡胶和加成型液体硅橡胶。

2.1 缩合性液体硅橡胶缩合性液体硅橡胶由于可以在室温下硫化,故又称室温硫化硅橡胶[12-14](RTV)。

RTV胶在室温下,通过催化剂的作用,聚硅氧烷分子自缩合反应或者与交联剂发生缩合反应,而形成三维网络弹性体。

按其包装方式不同[15],RTV 胶可以分为单组分缩合型液体硅橡胶和双组分缩合性液体硅橡胶。

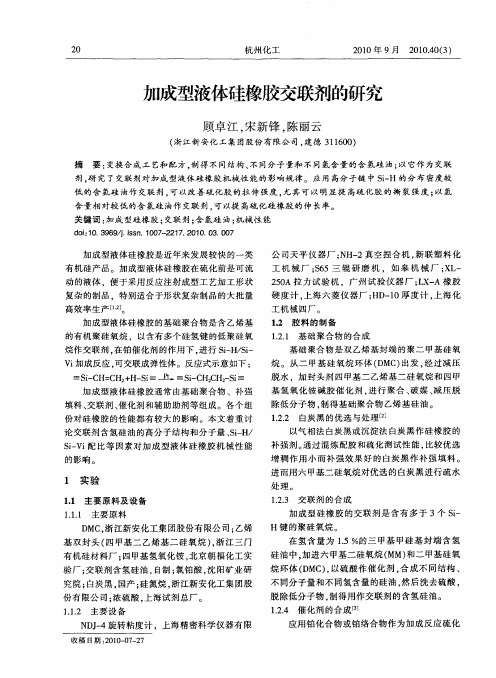

加成型液体硅橡胶交联剂的研究

烷作 交联剂 。 在铂催化剂 的作用下 。 进行 S— / i iH S— V 加成反应 , i 可交联成 弹性体。反应式示意如下 :

-

烷 。从 二 甲基 硅 氧烷 环体 ( MC 出发 , D ) 经过减 压

1 . 白炭黑 的优选与 处理[ .2 2 2 ]

以气相法 白炭 黑或沉 淀法 白炭黑作 硅橡胶 的 补强剂 。 通过混 炼配胶 和硫化 测试性 能 , 比较 优选

增 稠作 用小 而 补强 效果 好 的 白炭黑 作 补强 填料 。

进 而用六 甲基 二硅 氧烷对优选 的 自炭黑 进行 疏水

填料 、 交联剂 、 化剂 和辅 助助剂等 组成 。各个组 催 份对硅 橡胶 的性能都有较 大 的影 响。本文 着重讨 论交联 剂含氢硅 油的高分子 结构和 分子量 、iH S— / s— i 比等 因素对 加 成 型液体 硅橡 胶机 械 性能 iV 配

的影响 。

除低 分子 物 。 制得 基础聚合 物 乙烯 基硅油 。

关 键词 : 成型硅橡胶 ; 加 交联 剂 ; 氢硅 油 ; 含 机械性 能

d i1 . 9 9/i n 10 - 2 7 2 1 . 3 0 7 o:0 3 6 /. s 。 0 7 2 1 . 0 0 0 . 0 s

加成 型液体 硅橡 胶是近 年来发展 较快 的一类 有机硅 产品 。加成型液体硅 橡胶在硫 化前是 可流 动的液体 ,便 于采用 反应注 射成型工 艺加工 形状 复杂 的制 品 ,特别适 合于形 状复杂制 品 的大 批量 高效率生 产[ 。 加成 型液体硅橡 胶 的基 础聚合物 是含 乙烯基

加成型纺织商标用液体硅橡胶的配方设计

关键词 : 织商标 ; 成型; 体硅橡胶 ; 纺 加 液 MQ 树 脂 中 图 分 类 号 : 3 . 3 TQ 3 3 9 文献 标 识 码 : A 文章 编 号 :0 5 3 7 ( 0 7 0 —0 4 0 1 0 - 1 4 2 0 ) 3 0 4 -5

加 成 型液 体硅 橡 胶 是 一 种 无 毒 、 味具 有 优 无 良生理惰 性 的新 型材 料 , 是近 年来 发展较 快 、 档次 较 高 的有 机 硅 产 品 。液 体 硅 橡 胶 ( S 粘 度 低 L R)

含 氢硅 油 、 氢双封 头 、 甲基 二 硅 氧烷 、 等 为 含 六 D 原 料合 成低含 氢硅 油交联 剂 ; 以 白炭 黑 、 再 MQ树 脂 为填 料 , 以二 甲基 硅 油 为 稀 释剂 制 备 纺 织 商标 用 透 明液体 硅橡胶 。

六 甲基 二 硅 氧 烷 : 江 新 安 化 工 股 份 有 限公 司; 浙

六 甲基 二硅 氮烷 : g sa公 司 ; De u s 气相 白炭 黑 : 一 N

2 , c e 公 司 ;四 甲基 氢 氧 化 铵 : 京 朝 福 实 0 Wak r 北

验化 工 厂 ;含 氢 双封 头 剂 : 江三 门鸿 乡有 机 硅 浙

强力 电 动搅 拌器 :B J D一9 0型 , 海标 本模 具 上

且 柔 和温 润 , 进行 多 色及套 色 印花 , 可 印出 的图案

D 或D MC: E 东芝 有 机 硅 公 司 ; 烯基 双 G 乙

封 头 、乙烯 基环 体 : 宁波 市 恒 昌新材 料 有 限公 司;

高 含氢 硅 油 : KF一9 , 越 化 学 工 业 株 式 会 社 ; 9信

助剂 厂 ; 甲基 硅油 : 二 KF一9 , 6 粘 收 。总 的来 说 , 橡胶 在 布料领 美 硅 域 主要 为装 饰性 应 用 , 利用 硅 橡 胶 强 烈 的装 饰 效 果 , 牛仔 服 、 在 T恤 衫 等休 闲服饰 、 出服饰 、 装 演 唐 及 泳衣 、 水 服 、 潜 内衣 上 进 行硅 橡 胶 印花 , 以提 高

乙烯基硅橡胶成分

乙烯基硅橡胶成分

摘要:

1.乙烯基硅橡胶的概述

2.乙烯基硅橡胶的成分及其作用

3.乙烯基硅橡胶的应用领域

4.乙烯基硅橡胶的发展前景

正文:

一、乙烯基硅橡胶的概述

乙烯基硅橡胶,是一种以硅橡胶为主体,乙烯基为侧链的高分子材料。

它兼具有机硅橡胶的耐高低温、耐氧化、电气绝缘等优异性能,同时又具有乙烯基所带来的良好的加工性能和耐老化性能。

因此,乙烯基硅橡胶被广泛应用于航空、航天、电子、化工等领域。

二、乙烯基硅橡胶的成分及其作用

乙烯基硅橡胶的主要成分包括硅橡胶、乙烯基单体、硫化剂和其他辅助材料。

其中,硅橡胶作为主体,决定了乙烯基硅橡胶的基本性能;乙烯基单体则用于改善硅橡胶的加工性能;硫化剂用于调节乙烯基硅橡胶的硬度;其他辅助材料则用于提高乙烯基硅橡胶的性能。

三、乙烯基硅橡胶的应用领域

乙烯基硅橡胶广泛应用于航空、航天、电子、化工等领域。

在航空航天领域,乙烯基硅橡胶可用于制造航空航天器的密封件、隔热件等;在电子领域,乙烯基硅橡胶可用于制造电子元器件的密封件、绝缘件等;在化工领域,乙烯基硅橡胶可用于制造化工设备的密封件、防腐件等。

四、乙烯基硅橡胶的发展前景

随着科技的发展,乙烯基硅橡胶在航空、航天、电子、化工等领域的应用将更加广泛,其发展前景十分看好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

乙烯基POSS改性加成型液体硅橡胶代志鹏;陈绪煌;余鹏;李纯清【摘要】采用\"溶液接枝法\"和硅氢加成的方法合成了乙烯基笼型聚倍半硅氧烷(POSS)基含氢交联剂和乙烯基POSS基加成型液体硅橡胶.研究了不同添加量的乙烯基POSS对硅橡胶力学性能、热稳定性、紫外透过率以及其在基体中分布的影响.结果表明,当乙烯基POSS质量分数大于0.5%时,乙烯基POSS开始发生团聚,在基体中分布不均匀;随着乙烯基POSS添加量的增加,拉伸强度和断裂伸长率先增大后减小,交联密度和硬度增大;当质量分数为0.5%时,拉伸强度和断裂伸长率分别为7MPa和402.4% ,交联密度为5.3×10-4mol/cm3,随着乙烯基 POSS含量的增加,其热稳定性提高,而紫外透过率先增大后减小.【期刊名称】《弹性体》【年(卷),期】2018(028)005【总页数】6页(P22-27)【关键词】乙烯基笼型聚倍半硅氧烷;加成型液体硅橡胶;添加量;改性【作者】代志鹏;陈绪煌;余鹏;李纯清【作者单位】湖北工业大学绿色轻工材料湖北省重点实验室,湖北武汉 430068;湖北工业大学绿色轻工材料湖北省重点实验室,湖北武汉 430068;湖北工业大学绿色轻工材料湖北省重点实验室,湖北武汉 430068;湖北工业大学绿色轻工材料湖北省重点实验室,湖北武汉 430068【正文语种】中文【中图分类】TQ333.93笼型聚倍半硅氧烷(POSS)是具有有机/无机杂化结构的纳米级无机填料[1],其通式为R8Si8O12,具有硅氧交替连接的中空笼型无机结构,Si原子的八个顶点连接着有机基团R,其结构如图1所示,由于R可以为不同的有机基团,因此POSS具有可修饰性。

通过选择带有需要的R有机基团对材料进行改性,从而得到满足性能需求的材料。

根据性能的需求可以将R基团分为反应性基团或惰性基团[2],POSS的引入可以使聚合物基体具有无机材料的刚性、强度、优异的热稳定性、耐磨性等优点。

图1 POSS的结构示意图POSS改性的聚合物材料在力学性能、耐热性及阻燃性等方面有很大的提高。

Blanco等[3]研究了R基团分别为3,5-二甲基苯基、4-甲氧基苯基、4-甲基苯基的苯基七异丁基POSS对复合材料热稳定性的影响。

结果表明,在静态空气和氮气气氛中,带有三种不同有机基团的POSS基复合材料热分解温度均高于规整聚苯乙烯,说明POSS提高了复合材料的热稳定性。

Lee等[4]通过三硅醇苯基POSS 和聚己内酯(PCL)的溶液共混得到了纳米复合材料。

结果发现,POSS分子在聚合物基体中均匀分散,分散程度在纳米尺寸范围内,形成了结晶区域,复合材料的熔融温度和结晶温度随着POSS含量的增加而减小,玻璃化转变温度和拉伸强度增加,POSS的引入对PCL的韧性并无影响。

POSS作为增强填料改性聚合物成为近年来的研究热点,本文采用八乙烯基POSS 通过溶液接枝法制备了POSS基交联剂,然后采用POSS基交联剂与乙烯基硅油发生硅氢加成反应得到了加成型液体硅橡胶,研究了不同乙烯基POSS添加量对硅橡胶力学性能、热稳定性及光学性能的影响。

1 实验部分1.1 原料八乙烯基笼型聚倍半硅氧烷(Vi-POSS):乙烯基质量分数为34.17%,武汉大学有机硅材料研究所;含氢硅油RH-H502:H的质量分数为0.75%,黏度为80 mPa·s,浙江润禾有机硅化工有限公司;乙烯基硅油RH-304:乙烯基封头,乙烯基质量分数为0.16%,黏度为5 000 mPa·s,浙江润禾有机硅化工有限公司;乙烯基MQ树脂RH0826:乙烯基质量分数为1.2%,黏度为6 000 mPa·s,浙江润禾有机硅化工有限公司;铂金催化剂:铂金异丙醇配合物质量浓度为4 g/L,东莞红亿有机硅有限公司;抑制剂炔基环己醇:国药集团化学试剂有限公司;甲苯:分析纯,国药集团化学试剂有限公司。

1.2 仪器及设备邵氏A硬度计:LX-A,扬州天佑仪器设备有限公司;万能拉伸试验机:CMT-4204深圳新三思科技有限公司;紫外可见分光光度计:Hitachi U-3900,日本Hitachi公司;扫描电子显微镜:JSM6390LV,日本JEOL公司;热重分析仪:Dimond TG/DTA,美国PerkinElmer公司。

1.3 样品制备1.3.1 Vi-POSS基交联剂的制备乙烯基POSS中乙烯基与含氢硅油中活性氢的物质的量比控制为1∶5,保证了POSS中乙烯基均参与反应,计算如式(1)所示。

式中:a为POSS的质量;b1为含氢硅油的质量。

固化过程中活性氢和乙烯基的物质的量比为2,计算如式(2)所示。

式中:m1为乙烯基MQ树脂质量;n为乙烯基硅油质量;b1+b2为含氢硅油的总质量。

按照式(1)和式(2)称量乙烯基POSS,将其倒入加有足量甲苯的三口烧瓶中,磁力搅拌直至乙烯基POSS完全溶解,然后加入称量好的含氢硅油,继续搅拌5 min,混合均匀,随后向混合液中滴加1%的铂金催化剂(以乙烯基质量为基准),40 ℃下边搅拌边回流20 min,整个过程在氮气保护下进行,最后将回流好的反应体系抽真空1 h,除掉体系中甲苯,将制备好的POSS基交联剂储存备用。

1.3.2 POSS改性加成型液体硅橡胶的制备称取30份的乙烯基MQ硅树脂RH0826和70份乙烯基硅油RH304,倒入烧杯中进行搅拌,当体系中产生大量微小气泡且呈乳白色时停止搅拌,然后真空消泡1 h,随后加入0.05份炔基环己醇,继续进行搅拌,当体系中出现大量微小气泡且呈乳白色时停止搅拌,然后真空消泡1 h。

消泡完成后边搅拌边滴加0.5份铂金催化剂,最后消泡1 h。

将POSS基交联剂加入到消泡完成的混合液中,搅拌完成后真空消泡1.5 h,最后将胶液密封备用。

将配制好的胶液缓慢倒入玻璃培养皿中,抽真空消除胶液中的气泡,然后将胶液放置在150 ℃的烘箱中固化1 h,固化完成后取出备用。

1.4 表征测试(1) 乙烯基POSS在基体中分散的表征:采用扫描电子显微镜观察样品的断面形貌,放大倍数为1 000倍,样品的断面由液氮脆断而成。

(2) 拉伸性能按照GB/T 1040.2—2006进行测试,拉伸速率为20 mm/min,哑铃型样条尺寸为75 mm×4 mm×1 mm;硬度按照GB/T 531—2008进行测试,在厚度为4.5 mm的样品表面找3个点测量,然后取平均值。

(3) 交联密度表征:采用平衡-溶胀法测量POSS基加成型硅橡胶的交联密度。

第一步:用分析天平准确称量直径为10 mm、厚度为1 mm的圆形样品质量;第二步:将圆形样品放入装有足量甲苯的棕色试剂瓶内,放置于25 ℃的恒温箱内;第三步:4 d后样品基本溶胀平衡,取出样品,迅速擦干样品表面的溶剂,称量其质量,然后再将样品放回试剂瓶内继续溶胀;第四步:每隔4 h称量样品的质量,直至前后2次称量数值小于0.01 g,最终样品达到溶胀平衡。

由Flory公式[5-6]计算样品的交联密度,如式(3)所示。

υe=ρ/Mc=-[ln(1-φ)+φ+χφ2]/(V0φ1/3)(3)式中:υe为交联密度;Mc为交联点间的平均相对分子质量;ρ为密度;χ为溶剂甲苯与硅橡胶之间的相互作用参数(此处取0.465)[5];φ为硅橡胶在溶胀样品中所占的体积分数;V0为溶剂甲苯的摩尔体积。

φ可用式(4)表示。

φ=(m0/ρ)/[m0/ρ+(m1-m0)ρs](4)式中:m0为样品质量;m1为溶胀后硅橡胶的质量;ρs为甲苯的密度。

(4) 热稳定性表征:采用热失重分析仪分析改性后硅橡胶的热稳定性,称取样品5~9 mg,氮气氛围,温度范围为30~1 000 ℃,升温速率为20 ℃/min。

(5) 紫外透过率的表征:采用紫外可见分光光度计研究乙烯基POSS对硅橡胶紫外透过率的影响,波长范围为200~800 nm,扫描速率为300 nm/min,样品尺寸为20 mm×20 mm×1 mm。

2 结果与讨论2.1 POSS在硅橡胶基体中的分布图2为不同含量乙烯基POSS的硅橡胶在放大1 000倍下观察到的扫描电子显微镜断面形貌。

(a) 未添加乙烯基POSS(b) w(乙烯基POSS)=0.1%(c) w(乙烯基POSS)=0.3%(d) w(乙烯基POSS)=0.5%(e) w(乙烯基POSS)=0.7%(f) w(乙烯基POSS)=1.0%图2 不同POSS添加量改性的硅橡胶断面形貌图从图2可以看出,不同乙烯基POSS的硅橡胶基体断面平整均一,当乙烯基POSS 质量分数小于0.5%时,基体中的乙烯基POSS分散均匀,随着含量的增加,其分散的密集程度增加,说明采用溶液接枝法能够有效控制基体中乙烯基POSS的分散性,且分散程度达到分子级别范围,这是因为溶液接枝过程是断键与成键的过程,乙烯基POSS与基体通过化学反应连接,而不是以物理共混的颗粒形式分散在基体中。

但当质量分数大于0.5%时,乙烯基POSS发生团聚,随着添加量的增加,团聚变得严重。

因此可以确定,乙烯基POSS质量分数为0.5%时,其在基体中分散性最好。

2.2 乙烯基POSS添加量对硅橡胶力学性能的影响由表1和图3可知,硅橡胶的拉伸强度和断裂伸长率随着乙烯基POSS添加量的增加先增加后减小,这是因为乙烯基POSS含量的增加使得体系中参与硅氢加成反应的乙烯基增多,体系的交联密度增大,导致交联点密集,结果如图4所示。

表1 乙烯基POSS添加量对硅橡胶力学性能的影响w(乙烯基POSS)/%0.00.10.30.50.71.0拉伸强度/MPa1.372.884.276.975.113.71断裂伸长率/%335.16417.33483.67402.42265.34221.75邵尔A硬度32.548.550.054.558.067.5Ve1)浣10-4/(mol·cm-3)1.792.974.135.336.628.06 1) Ve为交联密度。

交联反应使硅橡胶的分子链增长,外力作用时柔性分子链可以很好地分散应力,同时交联使得分子链链段之间键合增强,从而使硅橡胶拉伸强度增大;此外,乙烯基POSS的无机中空笼型骨架赋予了硅橡胶一定的刚性。

当乙烯基POSS质量分数大于0.5%时,拉伸强度呈下降趋势,这是因为乙烯基POSS加入量过多,使得POSS之间的乙烯基发生反应而结合在一起,在基体中分散不均匀,产生“团聚”,使得硅橡胶内部结合差,拉伸过程中团聚的位置容易发生断裂,使拉伸强度下降。

随着乙烯基POSS的添加量增加,硅橡胶交联密度和硬度增大,参与硅氢加成反应的乙烯基增多,每摩尔体积内形成的交联键增加,当交联过度时硅橡胶的弹性逐渐丧失,而刚性增加,从而硬度增加,断裂伸长率下降。