Fanuc电动注塑机成型条件设定与调整

Fanuc电动注塑机成型条件设定与调整

毛頭之消除, 80%可由模具改善, 20%由成型條件改善, 但由成形條件改善會有毛頭或流延

22

7.射出時間的確認

7.1.切換到保壓時,要進行 位置切換 時的射出時間的確認.確認

實際射出時間比己設定的最大射出時間短.

• 如何讓成型更穩定

3

目標

• 正確的初始設定條件: 糾正隨意甚至錯誤的初始設定

• 合理細致的調整方法: 品質提升

• 如何讓成型更穩定: 均質提升

4

1.溫度條件的初始設定

5

1.溫度條件的初始設定

1.1.依各種塑膠材料廠商提供的成型溫度范圍設定

先設定在上下限的0.618處 #13畫面

參考表

樹脂名稱 噴嘴℃ 料筒前℃ 料筒中℃ 料筒后℃ 干燥溫度℃ 模具溫度℃ 背壓Mpa 旋轉數min-1

–注意 – 本設定只是射出條件設定的基本標准.要注意的是,由于樹脂.模

具.其他注塑條件等的不同,調整射出條件.

8

2.計量條件的初始設定

For LCP, 100 ~ 200 is remended

For LCP, 10 ~ 15 is remended

9

2.計量條件的初始設定

2.1.TURN ON

20

5.注料不足的消除

5.1.在最小緩衝量處在比射出保壓切換位置小的狀態,且注料不足時,請一邊注視

著注塑品一邊逐漸地增加計量位置,以使最小緩衝量殘留3~5mm左右.且直到

注料不足消除為止

5.2.在最小緩衝量處在比射出保壓切換位置大的狀態,且注料不足時,請將最大射出 壓力增大到 10 MPa左右. For LCP, 一般約為30 ~ 40 Mpa; 不建議超過50 Mpa;

注塑机调机必备--成型条件五要素

4.冷却时间 定义: 产品冷却固化而脱模后又不致于发生变形所需的时间

作用: (1)让制品固化 (2)防止制品变形

设定原则: (1)冷却时间是周期时间的重要组成部分,在保证制品质量的前提 下尽可能使其短. (2)冷却时间因熔体的温度,模具温度,产品大小及厚度而定.

5.滞留时间

定义:指注塑工艺中塑料树脂在注塑机中注射装置滚筒中的驻留时间(通常以分钟或秒计算)。换言之, 滞留时间也即塑料树脂从滚筒料斗仓口移动到喷嘴尖端的时间。滞留时间长就会导致塑料分解,塑料流动性增强, 塑料的性能发生变化。

4.缓冲量

定义: 螺杆注塑完拮,并不希望把螺杆中头部的熔料全部射出,还希望留一些.形成一个祭料量,此料量即为缓冲量. 作用: (1)防止螺杆头部与喷嘴接触发生机械破坏事故. (2)控制注射量的重复精度 设定原则: (1)缓冲量不宜过大,也不宜过小,过大,会使得余料过多,造成压力损失及原料降解,过小,则达不到缓冲之目的. (2)缓冲量的确定,一般取3~5mm为宜.

2.背压(塑化压力)

定义: 塑料在塑化过程建立在熔腔中的压力 .在塑料熔融、塑化过程中,熔料不断移向料筒前端(计量室内), 且越来越多,逐渐形成一个压力,推动螺杆向后退。为了阻止螺杆后退过快,确保熔料均匀压实,需要给螺 杆提供一个反方向的压力,这个反方向阻止螺杆后退的压力称为背压 。 作用: (1)提高熔体的比重. (2)使熔体塑化均匀. (3)使熔体中含气量降低.提高塑化质量 设定原则: (1)背压的调整应考虑塑料原料的性质. (2)背压的调整应参考制品的表观质量和尺寸精度 这种压力的大小是可以通过液压系统中的溢流阀来调整的。 在注射中,塑化压力的大小是随螺杆的设计、制品质量的要求以及塑料的种类不同而需要改变的,如果说这 些情况和螺杆的转速都不变,则增加塑化压力会加强剪切作用,即会提高熔体的温度,但会减小塑化的效率, 增大逆流和漏流,增加驱动功率。 此外,增加塑化压力常能使熔体的温度均匀,色料的混合均匀和排出熔体中的气体。 一般塑成型中的压力曲线操作中,塑化压力的决定应在保证制品质量优良的前提下越低越好,其具体数值是 随所用的塑料的品种而异的,但通常很少超过20公斤/平方厘米。 采用高背压有利于色料的分散和塑料的融化,但却同时延长了螺杆回缩时间,降低了塑料纤维的长度,增加 了注塑机的压力,因此背压应该低一些,一般不超过注塑压力的20%。

第43:注塑成型条件设定方法

第43问注塑成型条件设定方法一、开合模参数的设定方向:连续生产中,必须考虑工艺在今后生产中的稳定性,所以,开关模的参数设定必须保证开合模动作平稳设备不晃荡。

在产品取出方便的条件下,开关模位置越短越好。

低压保护设定,保证产品在模腔里合模起不到高压而报警,确保模具不会被压坏;高压锁模力最好设定低些,保证PL面不出披锋为止;设定太高,相反会有一定的坏处。

锁模力太高,易损坏模具;PL面排气不良,产品易困气烧焦;产品内应力大,出模后才可弃放;影响产品尺寸等。

具体的设定技巧:1.合模参数设定:以高压、慢速起步,短行程;中压、快速运行,导柱惯性到导套前;低压、匀速靠近腔面前;微压、低速惯性接触母模;高压、中速起高压合模。

有行位的模具,开模速度不可太快;2.开模参数设定:以高压、慢速离开母模;中压、快速运行惯性至终点前;高压、低速到开模终点。

3.低压保护位置与低压压力值的设定:接触模具的低压、低速设定必须能推动模具(特别是有弹簧或有行位的模具),但力量不能大于压坏产品的力(产品厚度被压至到原来的4/5所需要的力量);低压保护要调好,因为新模成品的形状与脱模情况不太了解;有抽蕊以及绞芽的模具,要先行手动试验,功能正常后方可用自动;4.高压锁模位置与高压锁模力的设定:高压位置设定方法。

(先不设定高压锁模力值,用前面设定的所有参数合模,模具会停在一个位置上,显示位置值将是实际的高压位置,在这位置上加上0.5㎜~1㎜就行)。

确认合模力是否充足:合模力(g)≥成形面投影面积(cm²)×模具内的平均压力(通常为400kg/cm²)。

合模力的大小计算可按《合模力设定方法》进行。

直压式机台需注意锁模力是否足够,肘节式机台注意十字头是否伸直,以防射出时模具后退,而出现大毛边涨坏模具;锁模力设定依据:最小锁模力=最高射出压力×(产品的投影面积+流道的投影面积);实际锁模力=最小锁模力×(1+5%~20%),再慢慢加到不出现毛边为止,闭模到30~50mm时,速度要转为慢速。

注塑机调机流程和注意事项

注塑机调机流程和注意事项《注塑机调机流程和注意事项:那些不可不知的“小秘密”》嗨,注塑机可是个神奇的家伙,但想要把它调好,可就是一场有趣又有点小头疼的“冒险”了。

今天我就和大家唠唠这注塑机调机流程和注意事项,那可全是我这么多年积累的“血的教训”啊,哈哈。

调机第一步,那当然就是了解产品需求啦。

你得像个小侦探一样,把产品的尺寸、重量、外观要求等都搞清楚。

这就好比你要给一个超级挑剔的顾客做定制化的蛋糕,得先知道人家想要啥样的。

可别小看这一步,要是尺寸弄错了,做出来的产品那可就是个“畸形怪胎”,让你哭笑不得。

接着,就是模具的安装了。

这一步得小心翼翼的,就跟抱自家娃娃似的。

模具得装得稳稳当当,螺丝都要拧紧,不然等注塑的时候,模具“开小差”跑出来一点,那注出来的产品就像被捏瘪的气球一样,完全不对劲儿。

而且在安装模具前,一定要检查模具里面有没有残留的杂物,要是有个小石子啥的在里头,那就像是在蛋糕里加了沙子,毁了整个产品。

再然后就是温度的设定了。

这温度啊就像水温一样,高了低了都不行。

料筒温度设置不准的话,塑料要么没融化充分变得疙疙瘩瘩,就像没煮熟的汤圆;要么就烧焦了,那气味,简直能把人熏晕过去,感觉像在烧糊了一锅怪味粥。

调试注射压力和速度也是个技术活。

注射压力小了,塑料就像个没力气的小懒虫,填不满模具的型腔,产品就缺胳膊少腿的;要是注射速度太快呢,塑料就像一群失控的野马,到处乱跑,产品表面就全是瑕疵,就像长满了痘痘一样。

这调整的过程就像是在训练一群调皮捣蛋的小动物,得慢慢来,找到那个恰到好处的平衡点。

最后一点可重要了,就是调试过程中要密切观察产品的成型情况。

这就像是当医生给病人看病,时刻盯着产品有没有不容乐观的“症状”。

如果发现产品有问题,赶快调整参数,可别拖延,不然一大堆废品就像小山一样堆起来了,让你的心“拔凉拔凉”的。

总之呢,注塑机调机是个需要耐心、细心还有一点小运气的活儿。

每个小小的疏忽都可能弄出大麻烦,但当你成功调出完美产品的时候,那种成就感,就像在黑暗中找到了宝藏一样,超带感的。

注塑机调机流程和注意事项

注塑机调机流程和注意事项

嘿!朋友们,今天咱们来聊聊注塑机调机流程和注意事项呀!

首先,咱们来说说注塑机调机流程。

第一步呢,就是要检查设备的状况哇!看看各个部件是不是都完好无损呀?有没有松动的地方呢?这可太重要啦!

第二步,要准备好原材料呀!确保原材料的质量和规格都符合要求呢,哎呀呀,这可不能马虎!

第三步,设置好工艺参数,比如温度、压力、速度等等。

这可得根据产品的要求来仔细调整呢,要是弄错了,那可就糟糕啦!

接下来,咱们讲讲注意事项。

注意事项一,操作之前一定要熟悉设备的操作手册呀!这能避免很多错误操作呢!

注意事项二,调机过程中要密切关注设备的运行状态哇,一旦发现异常,赶紧停机检查呀!

注意事项三,温度的控制很关键呢,过高或者过低都会影响产品质量呀!

注意事项四,注射压力和速度的调整要逐步进行,不能一下子调得太猛啦!

注意事项五,模具的安装一定要牢固,不然会出大问题的呀!

注意事项六,定期对设备进行维护和保养,这能延长设备的使用寿命呢!

注意事项七,操作人员要穿戴好防护装备,保障自身安全哟!

注意事项八,不同的原材料可能需要不同的调机参数,要注意区分呀!

注意事项九,新员工要在老员工的指导下进行操作,可不能独自瞎搞哇!

注意事项十,遇到问题要冷静分析,不要慌张,总能找到解决办法的呢!

哎呀呀,注塑机调机可真是个细致活,大家一定要认真对待哟!。

注塑成型工艺条件调试规定

注塑成型工艺条件调试规定1.0目的制定本规定的目的,是对注塑工艺参数在设置、变更和记录、监督过程中可以标准化操作的部分进行规范,提高工艺参数的稳定性和再现性,减少注塑车间在换模、换料的生产切换过程中材料的损耗与工时的浪费,达到提高生产效率、稳定产品品质的目的。

2.0范围适用注塑车间注塑机工艺参数的设置与管理3.0职责3.1调机员:正确的使用标准成型工艺,并对存在的问题及时向领班反馈,配合领班完成对异常情况的处理。

3.2领班:正确的使用标准成型工艺,当因机器、模具、材料、运水等原因原标准成型工艺参数不适用时,根据实际情况作出相应改变以保证生产的进行并配合在工艺改变后IPQC的品质确认工作。

并将工艺变更情况向主管汇报。

3.3主管:发布和认可标准成型工艺,确认工艺变更的正确性并完成相应记录。

对不正确的工艺进行修改并将原因告示领班和技术员,确保生产是在正常和经济的状态下进行。

4.0标准成型工艺参数的设置和调整的一般原理和注意事项4.1设置成型参数的一般原理和注意事项。

4.1.1合模参数的设定。

合模一般分为四段。

4.1.1.1慢速开始:为使机器平稳启动、合模应以慢速开始。

4.1.1.2快速到位:动模板在合模油缸推动下快速运动,以缩短工作周期。

4.1.1.3低压保护:油缸低压低速运动,以保护模具安全。

对于三板模或有斜顶、铲机结构的模具,动、定模接触时应适当降低速度和压力。

4.1.1.4高压合模:以所需的合模力锁紧模具。

应选用最低而又不使成品产生毛边的合模力,既能提高效率又能延长机器模具寿命。

4.1.2开模参数的设定。

开模一般分为三段。

4.1.2.1慢速开模:为不使产品撕裂、变形,应以慢速开模开始。

4.1.2.2快速到位:模具一经打开,应转为快速开模到位,以缩短工作周期。

但对于三板模具、有斜顶滑块的模具,在动、定模分离时应适当设定速度和压力,减轻对模具和机器的冲击和降低噪音。

4.1.2.3慢速终止:将到终点时,为防止惯性产生冲击,应由中速转为慢速终止。

注塑成型机的各项参数设定步骤

注塑成型机的各项参数设定步骤1、参数设定前需确认及预备设定参数⑴确认材料干燥、模温及加热筒温度是否被正确设定并达到可加工状态。

⑵检查开闭模及顶出的动作和距离设定。

⑶射出压力(P1)设定在最大值的60%。

⑷保持压力(PH)设定在最大值的30%。

⑸射出速度(V1)设定在最大值的40%。

⑹螺杆转速(VS)设定在约60RPM。

⑺背压(PB)设定在约10kg/cm2。

⑻松退约设定在3mm。

⑼保压切换的位置设定在螺杆直径的30%。

例如φ100mm的螺杆,则设定30mm。

⑽计量行程比计算值稍短设定。

⑾射出总时间稍短,冷却时间稍长设定。

2、手动运转参数修正⑴闭锁模具(确认高压的上升),射出座前进。

⑵以手动射出直到螺杆完全停止,并注意停止位置。

⑶螺杆旋退进料。

⑷待冷却后开模取出成型品。

⑸重复⑴~⑷的步骤,螺杆最终停止在螺杆直径的10%~20%的位置,而且成型品无短射、毛边及白化,或开裂等现象。

3、半自动运转参数的修正⑴计量行程的修正[计量终点] 将射出压力提高到99%,并把保压暂调为0,将计量终点S0向前调到发生短射,再向后调至发生毛边,以其中间点为选择位置。

⑵出速度的修正把PH回复到原水准,将射出速度上下调整,找出发生短射及毛边的个别速度,以其中间点为适宜速度[本阶段亦可进入以多段速度对应外观问题的参数设定]。

⑶保持压力的修正上下调整保持压力,找出发生表面凹陷及毛边的个别压力,以其中间点为选择保压。

⑷保压时间[或射出时间]的修正逐步延长保持时间,直至成型品重量明显稳定为明适选择。

⑸冷却时间的修正逐步调降冷却时间,并确认下列情况可以满足:1、成型品被顶出、夹出、修整、包装不会白化、凸裂或变形。

2、模温能平衡稳定。

肉厚4mm以上制品冷却时间的简易算法:①理论冷却时间=S(1+2S)…….模温60度以下。

②理论冷却时间=1.3S(1+2S)…….模具60度以上[S表示成型品的最大肉厚]。

⑹塑化参数的修正①确认背压是否需要调整;②调整螺杆转速,使计量时间稍短于冷却时间;③确认计量时间是否稳定,可尝试调整加热圈温度的梯度。

注塑成型工艺参数的设置及其调整方法

注塑成型工艺参数的设置及其调整方法注塑成型工艺参数的设置及其调整方法一、注塑注塑成型工艺流程成型工艺流程成型工艺流程可以简单的表示如下可以简单的表示如下可以简单的表示如下::上一周期——闭模——填充——保压——回胶——冷却——开模——脱模——下一周期在填充保压降段,模腔压力随时间推移而上升,填充满型腔之后压力将保持在一个相对静态的状态,以补充由于收缩而产生的胶量不足,另外此压力可以防止由于注射的降低而产生的胶体倒流现象,这就是保压阶段,保压完了之后模腔压力逐渐下降,并随时间推移理论上可以降到零,但实际并不为零,所以脱模之后制品内部内存内应力,因而有的产品需经过后处理,清除残存应力。

所谓应力,就是来傅高子链或者链段自由运动的力,即弯曲变形,应力开裂、缩孔等。

二、注塑注塑成型成型成型的主要参数的主要参数1、料筒温度注塑胶料温度,熔体温度对熔体的流动性能起主要作用,由于塑胶没有具体的熔点,所谓熔点是一个熔融状态下的温度段,塑胶分子链的结构与组成不同,因而对其流动性的影响也不同,刚性分子链受温度影响较明显,如PC 、PPS 等,而柔性分子链如:PA 、PP 、PE 等流动性通过改变温度并不明显,所以应根据不同的材料来调校合理的注塑温度。

2、注射速度注射速度是熔体在炮筒内(亦为螺杆的推进速度)的速度(MM/S )注射速度决定产品外观、尺寸、收缩性,流动状况分布等,一般为先慢——快——后慢,即先用一个较的速度是熔体更过主流道,分流道,进浇口,以达到平衡射胶的目的,然后快速充模方式填充满整个模腔,再以较慢速度补充收缩和逆流引起的胶料不足现象,直到浇口冻结,这样可以克服烧焦,气纹,缩水等品质不良产生。

3、注射压力注射压力是熔体克服前进所需的阻力,直接影响产品的尺寸,重量和变形等,不同的塑胶产品所需注塑压力不同,对于象PA 、PP 等材料,增加压力会使其流动性显著改善,注射压力大小决定产品的密度,即外观光泽性。

4、模具温度模具温度,有些塑胶料由于结晶化温度高,结晶速度慢,需要较高模温,有些由于控制尺寸和变形,或者脱模的需要,要较高的温度或较低温度,如PC 一般要求60度以上,而PPS 为了达到较好的外观和改善流动性,模温有时需要160度以上,因而模具温度对改善产品的外观、变形、尺寸,胶模方面有不可抵估的作用。

Fanuc成型条件设定与调整

11

2.计量条件的初始设定 2.计量条件的初始设定 2.6.冷却时间 2.6.冷却时间

设定冷却时间.请设定适合于注塑品的值. 设定冷却时间.请设定适合于注塑品的值. 冷却时间会根据包括料筒温度.浇口. 冷却时间会根据包括料筒温度.浇口.流道在内的注塑品的厚度 而发生较大的变化.进行充分的冷却可以减少注塑品变形. 而发生较大的变化.进行充分的冷却可以减少注塑品变形.但是 这样会延长注塑循环,且会影响到注塑品脱开模具.相反, 这样会延长注塑循环,且会影响到注塑品脱开模具.相反,如果冷 却时间很短,注塑品则还没有完全固化, 却时间很短,注塑品则还没有完全固化,因而会受脱模时的外部 力量的影响而变形.这样不仅会影响到尺寸的稳定, 力量的影响而变形.这样不仅会影响到尺寸的稳定,而且还有可 能在开模时变形.基于上述情形,作为冷却时间, 能在开模时变形.基于上述情形,作为冷却时间,要设定注塑品在 脱模时自然脱落且不会导致变开的时间. 脱模时自然脱落且不会导致变开的时间.

1.2.TURN ON 1.2.TURN

6

1.温度条件的初始设定 1.温度条件的初始设定

1.3.螺杆冷起动防止时间 1.3.螺杆冷起动防止时间

–1 参考注塑材料的技朮和8.2.1章[温度条件/增塑 1 参考注塑材料的技朮和8.2.1章 温度条件/ 材料的技朮和8.2.1 条件]等内容,设定温度条件. 条件]等内容,设定温度条件. –2 显示出[#13温度设定]画面,输入注塑温度,将[温 [#13温度设定 2 显示出[#13温度设定]画面,输入注塑温度, 度控制]设为ON 度控制]设为ON –3 当喷嘴.料筒的温度上升,总体温度下降到下限温 3 当喷嘴.料筒的温度上升, 度监视范围时,冷间起动禁止(冷间起动防止) 度监视范围时,冷间起动禁止(冷间起动防止)就会工 30分钟 在冷间起动防止结束之前, 分钟. 作30分钟.在冷间起动防止结束之前,不能进行冷间起 动前后进行螺杆旋转动作. 动前后进行螺杆旋转动作.

Fanuc成型条件设定与调整精品PPT课件

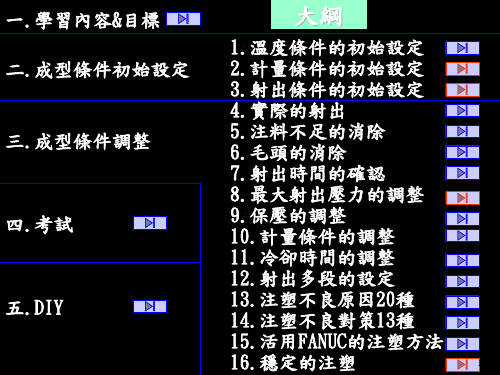

大綱

1.溫度條件的初始設定

2.計量條件的初始設定

3.射出條件的初始設定

4.實際的射出

5.注料不足的消除

6.毛頭的消.保壓的調整

10.計量條件的調整

11.冷卻時間的調整

12.射出多段的設定

10

2.計量條件的初始設定 2.5.減壓設定

設定減壓距離(松退量).減壓速度(松退速度). 2.5.1.減壓距離:2~10 mm左右 For LCP, is about 5 ~ 10 mm 2.5.2.減壓速度:10~50 mm/s左右 2.5.3.原則上設定在松退中不會混入空氣的距離和速度,

但也要注意樹脂的垂滴和拉絲. 2.5.4.請一邊觀察射出開始時的壓力現在值顯示,

一邊以下降到O MPa附近的壓力距離為基本標准 設定減壓距離.

Monitor the pressure and adjust the distance

11

2.計量條件的初始設定 2.6.冷卻時間

設定冷卻時間.請設定適合于注塑品的值. 冷卻時間會根据包括料筒溫度.澆口.流道在內的注塑品的厚度 而發生較大的變化.進行充分的冷卻可以減少注塑品變形.但是 這樣會延長注塑循環,且會影響到注塑品脫開模具.相反,如果冷 卻時間很短,注塑品則還沒有完全固化,因而會受脫模時的外部 力量的影響而變形.這樣不僅會影響到尺寸的穩定,而且還有可 能在開模時變形.基于上述情形,作為冷卻時間,要設定注塑品在 脫模時自然脫落且不會導致變開的時間.

請以50~100rpm/min作為基本標准予以設定.當旋轉數有充

裕時,設定比冷卻時間快1~2秒鐘就結束計量的旋轉數.

9

注塑机操作说明书

1段﹕注料口﹐流道下 段﹕澆口后

段﹕形狀變化前 段﹕形狀變化后 段﹕形狀變化前 段﹕形狀變化后 段﹕充填結束前 段﹕充填結束后

★ 邊進料設定澆口前和澆口后的位置﹒ ★ 點進料設定射出1段射出至澆口后

整理ppt

21

2.射出切換位置的設定

考慮到成型不良,并為了适應成型品的形狀,要設定射出切換位置,其 操作為:在射出過程中設定速度為0mm/s,觀察成型品,來設定切換位 置.

整理ppt

7

三.射出机构部

1.射出驅動机构 射出驅動机构使螺杆前進,后退.

2.螺杆回轉机构

通過AC馬達的旋轉以及同 步皮帶的作用,使螺杆回轉, 進行計量.

整理ppt

8

四.鎖模机构部

1.鎖模机构

通過AC馬達的旋轉以及同步皮帶的作用,驅動滾珠導螺桿 , 使模具打開或關閉.

整理ppt

9

2.射出座的動作領域

可塑化能力是指在單位時間內可塑化(熔融)的樹脂的最大量,用kg/h表 示.

整理ppt

14

螺杆頭的构造

裝在螺杆最前面的尖頭,是在可塑化(計量)時通過樹脂的壓力,將逆流防 止閥門打開.熔融樹脂向前流動.在長射出或保壓時,逆流防止閥閥門關 閉,阻止螺杆前部樹脂向前逆流.ROBOSHOT 一般采用無爪閥門.

F : S = 70 : 0.8 = 87.5 : 1,取 F:S=100:1

解:1. 當曲線圖,得Pci = 345BAR 之曲線,

因此模穴壓力 Pci = 345 ×1.35 = 467.75

(註:1.35值查流動係數表)

2. 467.75 ×50 ×1.1 ×1/1000= 25 TON

(安全係數)

2.熱固性樹脂:加熱以后軟化流動,在一定的溫度下固化.它跟雞蛋一樣,在 一的溫度下硬化,而再次加熱后卻不會再軟化熔融.該樹脂在加工成制 品后失去了成型性﹐因而﹐不能再生﹒

注塑控制器 注塑机运行控制与参数调节技巧介绍

注塑控制器注塑机运行控制与参数调节技巧介绍注塑工艺在现代制造业中扮演着至关重要的角色。

作为一种常见的成型方法,注塑技术广泛应用于各种塑料制品的生产,提高了生产效率和产品质量。

而注塑机的运行控制与参数调节对于注塑工艺的稳定性和优化至关重要。

本文将介绍注塑控制器的功能及其运行控制与参数调节的技巧。

一、注塑控制器的功能注塑控制器是注塑机的核心部件之一,它负责控制整个注塑过程。

主要功能包括:1. 温度控制注塑过程中,各个区域的温度控制对于材料的熔融和流动特性至关重要。

注塑控制器可以通过传感器实时监测各个加热区的温度,并根据设定值自动调节加热功率,以实现温度的稳定控制。

2. 压力控制注塑过程中,注射速度和注射压力的控制对于产品结构和尺寸的精度要求至关重要。

注塑控制器可以通过电子液压系统实时监测注射压力,并根据设定值自动调节液压系统的工作压力,以实现注射压力的稳定控制。

3. 时间控制注塑过程中,各个阶段的时间控制对于保证产品质量和生产效率至关重要。

注塑控制器可以通过设定各个阶段的时间参数,实现精确的时间控制,例如注射时间、冷却时间等。

4. 速度控制注塑过程中,射出速度和射胶速度的控制对于控制产品的熔融、充模和冷却过程非常重要。

注塑控制器可以通过调节伺服电机的速度,实现射出速度和射胶速度的精确控制。

二、注塑机运行控制与参数调节技巧1. 设置合理的温度在注塑过程中,温度的控制非常重要。

不同的塑料材料和产品要求的温度也不同,因此需要根据具体情况设置合理的加热区温度和保持温度。

同时,温度传感器的选择和安装位置也需要考虑,以保证温度的准确测量。

2. 控制合适的注射压力注射压力的大小直接影响产品的密度、牢固性和外观。

在注塑机运行过程中,应根据产品的要求和塑料材料的特性,合理选择和调节注射压力,以保证产品的质量。

3. 设计合理的注塑参数注塑参数包括射胶压力、射胶时间、保压时间、冷却时间等。

这些参数的设定需要考虑产品的形状、尺寸和材料的熔融特性等因素。

FANUC(法那科)电动注塑机模板原点方法

FANUC(发那科)电动注塑机模板原点方法

使用机型:FANUC ROBOSHOT S-2000I 50B

1.调模状态下,按下操作面板上的红色“自动锁紧”按钮。

红色自动

锁紧按钮

2.将后盖打开,将调模皮带按逆时针方向旋转到底,直到不能转动。

然后再顺时针方向旋转至白色记号处(皮带上的白色箭头与机器上的白色记号处对齐)

看此处调整

两处白色标记要对齐3.重启注塑机。

4.在重启的同时按住屏幕下方的左右两个角的安键不放。

直到完全启动。

5.进入维修菜单-原点设定-模板-执行;确定一下。

6.重启注塑机。

OK

注:在出现模具在正常操作情况下无法锁模的情况才可以进行模板原点。

收录制作:徐威(从事注塑管理及技术)

QQ:35575775

Email:xuwei97@

2009-2-24。

注塑机的参数设置

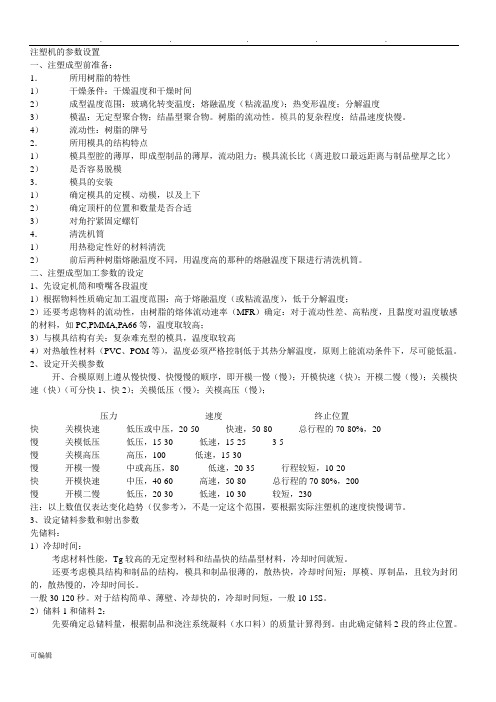

注塑机的参数设置一、注塑成型前准备:1.所用树脂的特性1)干燥条件:干燥温度和干燥时间2)成型温度范围:玻璃化转变温度;熔融温度(粘流温度);热变形温度;分解温度3)模温:无定型聚合物;结晶型聚合物。

树脂的流动性。

模具的复杂程度;结晶速度快慢。

4)流动性:树脂的牌号2.所用模具的结构特点1)模具型腔的薄厚,即成型制品的薄厚,流动阻力;模具流长比(离进胶口最远距离与制品壁厚之比)2)是否容易脱模3.模具的安装1)确定模具的定模、动模,以及上下2)确定顶杆的位置和数量是否合适3)对角拧紧固定螺钉4.清洗机筒1)用热稳定性好的材料清洗2)前后两种树脂熔融温度不同,用温度高的那种的熔融温度下限进行清洗机筒。

二、注塑成型加工参数的设定1、先设定机筒和喷嘴各段温度1)根据物料性质确定加工温度范围:高于熔融温度(或粘流温度),低于分解温度;2)还要考虑物料的流动性,由树脂的熔体流动速率(MFR)确定:对于流动性差、高粘度,且黏度对温度敏感的材料,如PC,PMMA,PA66等,温度取较高;3)与模具结构有关:复杂难充型的模具,温度取较高4)对热敏性材料(PVC、POM等),温度必须严格控制低于其热分解温度,原则上能流动条件下,尽可能低温。

2、设定开关模参数开、合模原则上遵从慢快慢、快慢慢的顺序,即开模一慢(慢);开模快速(快);开模二慢(慢);关模快速(快)(可分快1、快2);关模低压(慢);关模高压(慢);压力速度终止位置快关模快速低压或中压,20-50 快速,50-80 总行程的70-80%,20慢关模低压低压,15-30 低速,15-25 3-5慢关模高压高压,100- 低速,15-30慢开模一慢中或高压,80- 低速,20-35 行程较短,10-20快开模快速中压,40-60 高速,50-80 总行程的70-80%,200慢开模二慢低压,20-30 低速,10-30 较短,230注:以上数值仅表达变化趋势(仅参考),不是一定这个范围,要根据实际注塑机的速度快慢调节。

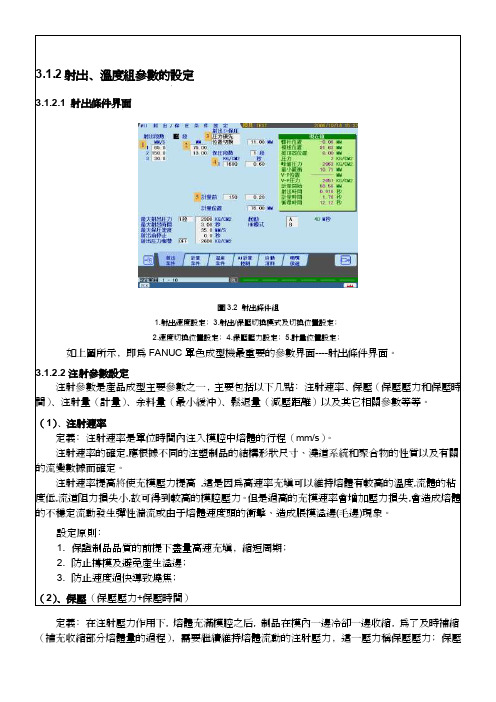

FANUC注塑机射出﹑溫度組參數的設定

定義﹕在注射壓力作用下, 熔體充滿模腔之后, 制品在模內一邊冷卻一邊收縮, 為了及時補縮(補充收縮部分熔體量的過程)﹐需要繼續維持熔體流動的注射壓力﹐這一壓力稱保壓壓力﹔保壓

(5)﹑鬆退量(減壓距離)

定義﹕螺杆計量(預塑)到位后,又直線地倒退一段距離,使計量室(料筒)中熔體的比容增加,

圖3.4 起動模式(c)

圖3.5 HR模式(a)

無論對結晶型聚合物還是非結晶型聚合物,隨着轉速提高,塑化能力會增加﹐隨著螺杆轉速的提高,熔體溫度也有所提高。

圖3.7 計量行程與螺杆背壓關系

自動清料控制設定。

发那科注塑机资料

1. 射出成型机射出成型机是将塑料原料在熔解的状态下高压射入模具内,待塑料冷却凝固后再打开模具,将成型品取出的机器。

为了追求塑料制品的高精度、高效率的大量生,目前,以轻薄短小见长的射出成型机在射出成型工业中已逐渐流行起来。

以下,就上述特点和应用范围展开论述。

1. 1 全电气式射出成型机的特征1.考虑经济实用的合理设计.低价格:全电气式射出成型机通过软件的改造,能够进行复杂的控制。

.节约能源:运转费用低,与油压机相比,其电力消耗仅占1/3。

.高功能:该机拥有强大的人工智能。

.高信赖性:其控制装置具有很高的可信度,机械构造具有高刚性的特点。

.无污染:无噪音,不使用机油。

2.使用AC伺服马达(数字控制)AC 伺服马达能够精确设定ROBOSHOT 的各轴的速度和位置。

速度控制的最小单位为0.1mm/s,位置控制的最小单位0.01mm。

[用AC伺服马达的控制轴总共有4根轴]:1. 射出轴2. 螺杆回转轴3. 锁模轴4. 顶出轴[使用齿轮马达的控制轴总共有2根轴]:1. 射出座(喷嘴接触)2.模具厚度的调整[成型塑料]塑料可分为热塑性树脂和热固性树脂。

同时,热塑性树脂又可分为结晶性树脂和非结晶性树脂。

使用塑料原料时一定要很好了解树脂生厂家的树脂特性。

1.热塑性树脂:加热以后软化流动,将其冷却后又固化,再次加热又熔化为原来的状态,好象蜡一样,温度一高就熔化,冷却后又恢复还原成原有的状态。

2.热固性树脂:加热以后软化流动,在一定的温度下固化。

它跟鸡蛋一样,在一定的温度下硬化,而再次加热后却不会再软化熔融。

该树脂在加工成制品后失去了成型性,因而不能再生。

[塑料原料的主要用途和种类]1.精密成型品:照相机镜头,精密接插件,CD,精密齿轮,其他。

2.一般成型品:接插件,电子零部件,照相机外壳,家用电器部件及其它。

3.杂物成型品:废纸篓,塑料杯等日常用品,塑料模特儿,其他。

1.聚苯乙烯(PS):非常通用的透明树脂。

用于盒式日常用品。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S:計量位置 (cm) r:螺杆半徑 (cm)

W:一模產品質量 (g) ρ:塑膠比重 (g/cm 3 )

π:3.14

2.4.2.當不清楚每次的射出的重量和由于注料不足而無法進行注塑時, 將最大壓力設定低些(50MPa左右),將計量位置的值設定得大些.

–LCP ~ 30 MPa –For connector, through short-shot is better

在模具的保護等需要監視射出壓力時使用.

3.11.計量前 設定

3.11.1.此項為保護設備之用,一般不要作壓力設定, 時間可設為0.1秒左右.

3.11.2.當保壓壓力較大時,請一定將壓力設定為 0 , 時間設定為0.1秒以上.

19

4.實際的射出 等初始設定及計量位置的設定結束后, 試著進行實際的注塑.

2019/8/314/30/98 TWN 鴻海

1

< CN Molding 內部人員教育訓練>

成型條件設定與調整

FANUC S-2000i 100A

CN

一.學習內容&目標 二.成型條件初始設定 三.成型條件調整 四.考試 五.DIY

大綱

1.溫度條件的初始設定

2.計量條件的初始設定

螺杆會以按照計量條件的背壓和旋轉數進行樹脂的計量.

2.2.2.一邊觀察從噴嘴噴出的樹脂量和螺杆后退的情況,一邊以

0.5Mpa逐步調整背壓,直到找出螺杆不再后退的極限背壓.

2.2.3.輸入(前項2-2中找出的極限背壓+0.1) Mpa的背壓值.

2.3 設定螺杆旋轉數. For LCP, about 100 ~ 200 rpm

5.2.2.當最小緩衝量處在比射出保壓切換位置大的狀態且注料不足時,還要將最大

射出壓力增大到 10 MPa左右For LCP, 一般約為30 ~ 40 Mpa; 不建議超過50 Mpa; 5.2.3. 在填充之前重復前面兩步. For Nylon, 100 Mpa is acceptable

5.3.即使將最大射出壓力設到最大值而仍然沒有消除注料不足時,要每次以30mm/s左右

3.6.1. 初始設定要設長些. 3.6.2. 進行最終的最大射出時間的設定時,要將其設為

[實際射出時間上+0. 5~1秒].

For connector, + 0.1mm is enough

17

3.射出條件的初始設定

3.7.起動模式 (射出時的定數)

初始設定通常選擇 A (for conn)

°_ °Ê ¼Ò ¦¡ A B C

請以50~100rpm/min作為基本標准予以設定.當旋轉數有充

裕時,設定比冷卻時間快1~2秒鐘就結束計量的旋轉數.

10

2.計量條件的初始設定 2.4.計量位置

設定計量位置.請輸入適合于注塑品的計量位置值.

2.4.1.當己經弄清楚每次射出的重量時,

設定通過下列計算得到的值的90%. S=W/[πr 2 ρ]

• 合理細致的調 整方法

• 如何讓成型更穩定

3

目標

• 正確的初始設定條件: 糾正隨意甚至錯誤的初始設定

• 合理細致的調整方法: 品質提升

• 如何讓成型更穩定: 均質提升

4

1.溫度條件的初始設定

5

1.溫度條件的初始設定

1.1.依各種塑膠材料廠商提供的成型溫度范圍設定

先設定在上下限的0.618處 #13畫面

參考表

¾ð ¯× ¦W ºÙ ¼Q ¼L ¢J ®Æ µ© «e ¢J ®Æ µ© ¤ ¢J ®Æ µ© ¦Z ¢J ¤z Àê ·Å «× ¢J ¼Ò ¨ã ·Å «× ¢J I À£ Mpa ±Û Âà ¼Æ min

ABS 190-280 190~250 180~280 170~260 80

40~90

2.1.1.計量 OFF ON 2.1.2. 計量段數 1 段

2.2.背壓設定

For LCP, enough

顯示出(#12計量條件設定)畫面.

For LCP, about 1 ~ 3 MPa

將計量設為[ON],將背壓設在0.4~0.8 Mpa左右.

2.2.1.在使射出單元后退的狀態下清料后,僅按[旋轉]按鈕.此時,

11

2.計量條件的初始設定 2.5.減壓設定

設定減壓距離(松退量).減壓速度(松退速度). 2.5.1.減壓距離:2~10 mm左右 For LCP, is about 5 ~ 10 mm 2.5.2.減壓速度:10~50 mm/s左右 2.5.3.原則上設定在松退中不會混入空氣的距離和速度,

但也要注意樹脂的垂滴和拉絲. 2.5.4.請一邊觀察射出開始時的壓力現在值顯示,

–注意 – 本設定只是射出條件設定的基本標准.要注意的是,由于樹脂.模

具.其他注塑條件等的不同,調整射出條件.

8

2.計量條件的初始設定

For LCP, 100 ~ 200 is recommended

For LCP, 10 ~ 15 is recommended

9

2.計量條件的初始設定

2.1.TURN ON

2

5

10

30

280

80

PBT+Gຫໍສະໝຸດ 261236

300

100

POM

2

5

11

30

200

80

13

3.射出條件的初始設定

14

3.射出條件的初始設定 3.1.射出段數與速度

顯示出[#11射出/保壓條件設定]畫面.

請將射出段數設定1段,將射出速度設定為30~50mm/s.

For LCP, enough

Nylon : about 30 ~ 50 mm/s LCP : 80 ~ 90 mm/s (一般) LCP : 100 ~ 120 mm/s (薄件)

¥Î ¤á

°_ °Ê ®É ¶¡ ( mSec ) 20 40 60

¦Û ©w

速度 A BC

時間

3.8.HR模式選擇

初始設定通常選擇[C].

HRÒ¼ ¦¡ A B C D

¾A ¥Î ¹ï ¶H ¶W Á¡ ¾À

ºë ±K ,°ª ´` Àô ¤@ ¯ë ª` ¶ì Ãè ¤ù ª` ¶ì

For connector, use A or B

加快最大射出速度.

增加速度 10mm/sec

5.4.即使將最大射出速度加快到最大值而仍然沒有消除注料不足時,請在各極限溫度范

圍內提高溫度:在總体上每次將樹脂溫度大約提高5℃,每次將模具溫度大約提高

10℃.

5.5.即使采用1~4的方法仍然沒有消除注料不足時,請參照8.1.2.1章[注塑

不良對策]

5.6.等消除注料不足,轉入[7.射出時間的確認].

21

6.毛頭的消除

6.1.在最小緩衝量比射出保壓切換位置大時,請減少計量位置, 以使最小緩衝量小于從射出到保壓的切換位置.

6.2.在最小緩衝量比射出保壓切換位置小,且出現溢料時,請 每次將射出速度減慢5mm/s左右.但是,當實際射出時間達到 最大射出時間,請延長最大射出時間的設定.

注料不足消除為止

5.2.在最小緩衝量處在比射出保壓切換位置大的狀態,且注料不足時,請將最大射出 壓力增大到 10 MPa左右. For LCP, 一般約為30 ~ 40 Mpa; 不建議超過50 Mpa;

For Nylon, 100 Mpa is acceptable

5.2.1.由于增大壓力而最小緩衝量成為O mm時,請返回到 5.1.

§N «o ®É ¶¡

·Å «× ±ø ¥ó

¾ð ¯× ¾À «p 1mm ¾À «p 2mm ¾À «p 3mm ¾À «p 4mm¾ð ¯× ·Å «× (¢J )¼Ò ¨ã ·Å «× (¢J )

ABS

2

6

12

36

240

60

PA66+GF 2

5

10

30

280

80

PC

2

7

15

40

280

100

PC+GF

3.2.速度OR壓力優先

通過射出=>保壓切換,進行速度優先/壓力優先的選擇. 在初始設定時,通常請選擇速度優先.

For LCP, 速度優先 is better

15

3.射出條件的初始設定

3.3.設定射出=>保壓切換方法.

3.3.1 欲通過位置切換進行注塑時

Recommend for connectors

3.射出條件的初始設定

4.實際的射出

5.注料不足的消除

6.毛頭的消除

7.射出時間的確認

8.最大射出壓力的調整

9.保壓的調整

10.計量條件的調整

11.冷卻時間的調整

12.射出多段的設定

13.注塑不良原因20種

14.注塑不良對策13種

15.活用FANUC的注塑方法

16.穩定的注塑

2

學習內容

• 正確的初始設 定條件

一邊以下降到O MPa附近的壓力距離為基本標准 設定減壓距離.

Monitor the pressure and adjust the distance

12

2.計量條件的初始設定 2.6.冷卻時間

設定冷卻時間.請設定適合于注塑品的值. 冷卻時間會根据包括料筒溫度.澆口.流道在內的注塑品的厚度 而發生較大的變化.進行充分的冷卻可以減少注塑品變形.但是 這樣會延長注塑循環,且會影響到注塑品脫開模具.相反,如果冷 卻時間很短,注塑品則還沒有完全固化,因而會受脫模時的外部 力量的影響而變形.這樣不僅會影響到尺寸的穩定,而且還有可 能在開模時變形.基于上述情形,作為冷卻時間,要設定注塑品在 脫模時自然脫落且不會導致變開的時間.