铜矿焙烧

铜冶炼技术

铜冶炼过程中会产生大量的废水,这些废水中含有重金属 离子和有害物质,如果未经处理直接排放,会对水体造成 严重污染。

固体废弃物处理

铜冶炼过程中会产生大量的固体废弃物,包括炉渣、污泥 等,这些废弃物如果未经处理随意堆放,会对土壤和环境 造成污染。

铜冶炼过程中的安全问题

高温熔炼过程

铜冶炼过程中需要将铜矿石高温熔炼成铜液,这个过程中如果操作 不当,会造成高温烫伤和爆炸等安全事故。

同时将铜提取出来。

熔炼设备

采用鼓风炉、电炉或反射炉进行 熔炼。

熔炼过程

熔炼过程中需加入适量的熔剂, 以除去杂质和调节熔融物的成分

。

铜的吹炼

吹炼目的

01

通过向熔融物中鼓入空气,使杂质氧化并从熔融物中分离出去

,得到粗铜。

吹炼设备

02

采用转炉或连续吹炼炉进行吹炼。

吹炼过程

03

吹炼过程中需控制温度和气氛,以保证杂质的有效去除和粗铜

的质量。

铜的电解精炼

电解精炼目的

通过电解过程,使粗铜中的杂质进入阳极泥中, 得到纯度较高的电解铜。

电解设备

采用电解槽进行电解精炼。

电解过程

电解过程中需控制电流密度、电解液成分和温度 等参数,以保证电解铜的质量。

03

铜冶炼的环保与安全

铜冶炼过程中的环保问题

废气排放

铜冶炼过程中会产生大量的废气,包括二氧化硫、氮氧化 物等,这些废气如果未经处理直接排放,会对大气环境造 成严重污染。

铜精矿的焙烧与制团

焙烧目的

通过高温焙烧,使铜精矿 中的硫氧化,生成二氧化 硫气体,同时去除部分杂 质。

焙烧方式

采用回转窑或沸腾焙烧炉 进行焙烧。

制团

非洲某高铜低硫铜精矿焙烧-酸浸试验研究

非洲某高铜低硫铜精矿焙烧-酸浸试验研究韦其晋;霍松龄;孙留根;余群波【摘要】本文对非洲某高铜低硫铜精矿进行焙烧-酸浸工艺试验研究.结果表明,在焙烧温度750℃、焙烧时间2.0 h时,该铜精矿焙烧脱硫率为79.78%;所得焙砂在浸出条件为浓硫酸加入量1.1 t/t焙砂,酸浸温度50℃,酸浸时间3.0 h时,铜的浸出率可达98.10%.【期刊名称】《中国资源综合利用》【年(卷),期】2018(036)006【总页数】5页(P27-31)【关键词】高铜;低硫;铜精矿;焙烧;浸出率【作者】韦其晋;霍松龄;孙留根;余群波【作者单位】北京矿冶科技集团有限公司,北京 100160;中国黄金集团有限公司,北京 100011;北京矿冶科技集团有限公司,北京 100160;北京矿冶科技集团有限公司,北京 100160【正文语种】中文【中图分类】TD862.1目前,处理硫化铜精矿时,我国主要采用火法冶炼工艺。

但是,部分发展中国家工业基础条件较差,而高铜低硫铜精矿无法满足自然熔炼要求,需要添加较多的辅料进行火法冶炼造渣,如果采用火法冶炼工艺处理高铜低硫铜精矿,就会导致运营成本较高、项目风险较大等。

对于电力资源较为丰富的国家来说,可以采用沸腾焙烧-酸浸-直接电积的工艺处理高铜低硫铜精矿,该工艺具有一定优势[1-2]。

国内对高铜铜渣的沸腾焙烧冶炼实践也可对该工艺的应用提供参考经验[3-4]。

因此,对非洲某高铜低硫铜精矿进行焙烧-酸浸工艺试验研究,获得主要价值元素铜及其他主要杂质元素的浸出率,有助于人们进一步探讨沸腾焙烧-酸浸-直接电积的工艺处理该类型铜精矿的经济性,为其提供重要参考依据。

1 试验原料与试验方法1.1 试验原料试验所用高铜低硫铜精矿(以下简称铜精矿)主要化学成分:Cu 63.93%、Co0.53%、Fe 2.52%、Al2O3 0.90%、MgO 1.63%、CaO 1.16%、Pb<0.005%、Zn< 0.005%、Mn 0.024%、As< 0.005%、S 12.76%、SiO2 5.06%。

铜精矿焙烧浸出的探索试验

铜精矿焙烧浸出的探索试验陈光耀;李显华;邹魁【摘要】介绍了来宾华锡冶炼有限公司铜精矿焙烧浸出的探索试验,重点介绍焙烧脱硫砷和浸出除铁工艺.采用铜精矿焙烧法脱硫砷,铜精矿经低温和高温两段焙烧,铜焙砂中的残硫在1.09%~0.45%之间,含砷在1.08 %~0.73%之间.脱硫率达到90 %~95.65%,脱砷率在54.43 %~69.19%之间.而升高温度对铜浸出有利;浸出终酸越高对铜的浸出越有利.通过试验,提高了铜浸出率、减少铁砷浸出的可行性,为下一步硫渣提铜工序技术改造提供技术支持.【期刊名称】《有色金属科学与工程》【年(卷),期】2011(002)005【总页数】4页(P45-48)【关键词】铜精矿;焙烧;浸出;焙烧脱硫砷;浸出除铁【作者】陈光耀;李显华;邹魁【作者单位】广西来宾华锡冶炼有限公司,广西来宾546115;广西来宾华锡冶炼有限公司,广西来宾546115;广西来宾华锡冶炼有限公司,广西来宾546115【正文语种】中文【中图分类】TF811广西来宾华锡冶炼有限公司(以下简称来冶)锡系统硫渣提铜,采用“硫渣浮选产出铜精矿,铜精矿经焙烧产出铜焙砂,焙砂经硫酸浸出生产电解铜”的生产工艺[1-8].该工艺在2009年竣工投产,在试生产中,硫渣浮选工艺基本达到设计要求.产出的铜精矿含铜在20%~30%,但由于硫渣含Fe、As杂质较高,产出的铜精矿含Fe:15%~24%.生产过程出现了铜的浸出率低,大量的Fe、As杂质也被浸出的现象.王军等[9]对含Zn、Pb、Sb的复杂铜精矿沸腾焙烧扩大试验进行总结,确定了试验方法,进行了烟气量及烟气浓度的计算,并且确定了沸腾焙烧扩大试验的试验参数.为了进一步提高铜浸出率,探索减少铁砷浸出的工艺,来冶冶金室于2011年3月开展了铜精矿焙烧浸出小型试验.通过本次小型工艺试验,找出提高铜浸出率、探索减少铁砷浸出的可行性.为来治硫渣提铜工序的技术改造提供了技术支持.工艺流程图如图1所示.本次试验的铜精矿为来冶2011年产出的铜精矿,其化学成分如表1所示.根据华锡设计院对铜精矿的物相分析,铜90%以硫化亚铜和硫化铜存在;锡80%以金属态存在.由于金属锡的熔点较低,铜精矿焙烧,首先要在较低的温度下将金属态锡氧化成为氧化锡,提高物料的熔点,防止焙烧过程结料;然后提高温度,进一步氧化焙烧脱除硫砷杂质.铜精矿焙烧的主要化学反应如下:坩埚温控电阻炉一台,型号:SG2-12-13;额定温度1300℃.低温氧化焙烧:温度:600~700 ℃;时间:2 h.高温氧化焙烧:温度:800~900 ℃;时间:2 h.每次先将50 g(干量)铜精矿放入直径为165 mm的瓷碗中,物料厚度约3~4 mm,当温控电阻炉升至所需温度时将铜精矿放入炉内.保持所需温度不变,每隔30 min打开炉门翻动铜精矿1次.2 h低温氧化焙烧作业结束取样后,继续升温至所需温度,保持温度不变每隔30 min打开炉门翻动物料一次,2 h作业结束,取样化验焙砂成分.(1)低温氧化焙烧数据.表2为低温氧化焙烧试验结果.从低温焙烧数据分析:铜精矿在600~700℃低温焙烧2 h.铜精矿含硫在6.59%~7.51%之间;含砷在1.95%~2.18%之间.虽然硫砷的脱除率不高,但低温焙烧的目的达到了,将金属态锡氧化为氧化锡,提高物料的熔点,防止了焙烧过程粘结. (2)铜精矿两段氧化焙烧数据.表3为铜精矿两段焙烧试验数据.从表3中可以看出:铜精矿经600~700℃低温焙烧2 h和800~900℃高温焙烧2 h后,铜焙砂含S在1.09%~0.45%之间,含As在 1.08%~0.73%之间,脱硫率达到90%~95.65%,脱砷率在54.43%~69.19%之间.脱砷效果比脱硫效果差. 铜焙砂中的CuO、Fe2O3与硫酸反应生成相应的硫酸铜和硫酸铁,其主要化学反应如下:表4为本次试验的铜焙砂(两段焙烧)其化学成分.本次条件试验,根据铜焙砂浸出的实际情况,主要考查浸出温度、浸出酸度2个因素对铜铁浸出率的影响.(1)浸出温度对铜铁浸出率的影响.本次试验固定条件为:每次投入铜焙砂200 g,始酸80 g/L,溶液1L.浸出时间:2 h.温度梯度:常温、50 ℃、70 ℃、90 ℃4个梯度,考察不同温度梯度下,铜浸出率、铁浸出率的变化情况.试验结果如表5所示.从表5中可以看出,随着浸出温度的增加,铜焙砂中的铜、铁的浸出率也随之增加.加温浸出对铜的浸出是有利的.(2)浸出终酸对铜浸出率的影响.本次试验固定条件为:每次投入铜焙砂 200 g;温度:90 ℃,浸出时间:2 h;溶液量1L,缓慢加入硫酸,控制浸出终点pH梯度为:0.5、1.0、2.0、3.04个梯度,考察不同终酸梯度下,铜浸出率、铁浸出率的变化情况.试验结果如表6、表7.从不同终酸(pH)梯度下,铜焙砂的浸出数据可以看出,随着浸出终点pH的增加,铜焙砂中的铜、铁的浸出率随之减少,即浸出终酸越高对铜的浸出越有利.同时,由于铜焙砂中的铁同步浸出,即使浸出终点pH为3.0时,铜浸出率为82.32%,浸出渣含铜4.97%,但铁的浸出率高达80.57%,浸出液中的铁也有27 g/L.因此,在浸出终点pH值在0.5~3.0的范围内,希望通过控制终点pH来控制铜焙砂中的铁的浸出是困难的.铜精矿经低温(600~700 ℃)、高温(800~900 ℃)两段焙烧,铜焙砂残S在1.09%~0.45%之间;含As在1.08%~0.73%之间.脱硫率达到90%~95.65%,脱砷率在54.43%~69.19%之间.同时,升高温度对铜浸出有利;浸出终酸越高对铜的浸出越有利.由于铜焙砂中的铁同步浸出,希望铜既有较高的浸出率的同时,铁不浸出或少浸出是困难的.【相关文献】[1]黄位森.锡[M].北京:冶金工业出版社,2001.[2]傅崇说.有色冶金原理[M].北京:冶金工业出版社,1993.[3]张宝,张佳峰,蒋光佑.浮选法处理锡系统硫渣工艺实践[J].有色金属,2010,(4):102-104.[4]李旺昌,卫于道.锡精矿沸腾焙烧工艺研究[J].有色金属,1996,(1):26-28.[5]俞小花.复杂铜、铅、锌、银多金属硫化精矿综合回收利用研究[D].昆明:昆明理工大学,2008.[6]杨奕旗,邬清平.锡冶炼炉渣铜锡浮选分离工艺研究[J].有色金属:选矿部分,2006,(2):65-68.[7]刘智先,陈璟.提高浸渣浮铜回收率的探索与实践[J].冶金丛刊,2003,(1):36-39.[8]宾智勇.复杂多金属物料综合回收铜铅锌锡试验研究[J].湖南有色金属,2004,(6):53-55.[9]王军,王成彦,王忠.杂铜精矿沸腾焙烧扩大试验研究[J].有色矿冶,2011,(1):54-56.。

非洲某高铜低硫铜精矿焙烧- 酸浸试验研究

酸浸试验研究另有少量的白云石等矿物。

铜精矿中铜元素化学物相分析结果如表图1 硫化铜钴精矿热重曲线图2 焙烧温度对铜精矿脱硫率的影响焙烧温度试验结果表明,焙烧温度越高焙,砂产率越低,脱硫率越高。

焙烧温度小于750℃时,随着焙烧温度的提高,铜精矿焙烧脱硫率升高速度较快,大于750℃之后,趋势变缓,在750℃时脱硫率约75%。

的浸出率随着焙烧温度提高而降低,镁的浸出率变化不大。

焙烧温度提高浸出率降低幅度较大。

因此,为具有较高浸出率,尽量降低溶液中杂质元的浓度,以提高后续浸出液直接电积工序的经济表2 焙砂硫酸浸出试验结果焙烧温度(℃)浸出渣率(%)浸出酸用量(t/t焙砂)浸出渣(%)Cu Co6009.50 1.068.690.7065011.00 1.2010.440.5770012.30 1.2913.16 1.2275011.70 1.2010.94 1.3580014.10 1.3116.56 2.8385017.60 1.2120.7 2.31增加。

进行铜精矿焙烧时间试验,考察焙烧时间对脱硫率的影响。

铜精矿焙烧时间脱硫试验结果如图3所示,焙烧温度为750℃。

图3 焙烧时间对脱硫率的影响试验结果表明,焙烧时间大于1.0 h,随着焙烧时间的延长,脱硫率增大较缓慢。

为保证铜精矿具有图4 常温浸出酸用量对铜、铁浸出率的影响试验结果表明,Cu、Fe的浸出率随着硫酸用量的增加而提高,但酸用量大于1.1 t/t焙砂后,Cu浸出率随酸用量的提高增长较缓慢,且在酸用量为1.1 t/t焙砂时,浸出终点pH值为0.5~1.0,表明溶液中硫酸过剩较多。

因此,适宜的酸用量为1.1 t/t焙砂,对应铜的浸出率为93.27%,铁的浸出率为3.87%。

2.5 焙砂常温浸出时间焙砂硫酸浸出时间越长需要的反应槽容积越大,对矿浆进行搅拌的能耗也越高,使投资成本与运行成本提高,同时还导致杂质元素Fe等的浸出率提高。

而浸出时间过短会导致铜的浸出率过低,使经济效益变差。

铜精矿焙烧浸出的探索试验

为了进一步提高铜浸 出率 ,探索减少铁砷浸出

表6不同终点pn下铜铁的浸出率序号终点ph体积li塑雩竽墅三乳从不同终酸ph梯度下铜焙砂的浸出数据可以看出随着浸出终点ph的增加铜焙砂中的铜铁的浸出率随之减少即浸出终酸越高对铜的浸出越有利

第 2卷 第 5期 20 1 1年 1 O月

有 色金 属科 学与 工 程

Non e r u Me a s ce c a d En i e rn f ro s tl S i n e n g n e g o p rc n e tae r a t g la h n ; o si g d s l rz t n a s n c io e c i g y wo d :c p e o c n r t ; o si ; e c i g r a t e u f iai r e i; r n l a h n n n u o

产 出 的铜 精矿 含 F :5%~ 4%.生产过 程 出现 了铜 e1 2 的浸 出率 低 ,大量 的 F 、 s 质也 被 浸 出的现象 . eA 杂 王

军 等[ 9 1 对含 Z 、b S n P 、b的复杂 铜 精矿 沸腾 焙 烧 扩大 试

验进 行 总 结 , 确定 了试 验方 法 , 进行 了烟气 量及 烟 气

摘

要 : 绍 了来宾 华锡 冶炼有 限公 司铜 精 矿焙 烧浸 出的探 索试验 , 点介 绍焙烧 脱硫砷 和 浸 出除铁 介 重

工 艺. 用铜 精 矿焙 烧 法脱硫 砷 , 精矿 经低 温和 高温 两段 焙 烧 , 焙砂 中的残硫 在 1 9%~ . 采 铜 铜 . 0 0 5%之 4

间, 含砷 在 1 8%一 .3%之 间. . 0 07 脱硫 率 达 到 9 0%- 5 5%, 9. 6 脱砷 率在 5 .3%~ 91 44 6. 9%之 间. 而升 高

低品位氧化铜矿还原焙烧_氨浸试验研究_李运刚

1. 1 试验原料 试验用的原矿化学组成见表 1。对原矿

进行镜下鉴定发现, 硅酸盐为硅孔雀石, 硅酸 铜占一半以上。其余则和铁、砷结合, 形成难 以用选矿方法回收的结合物。砷为砷钙铜矿 及砷铅矿。

表 1 原矿化学组成

元素 Cu A s Fe SiO 2 CaO M gO A l2O 3 含量/ % 1. 11 0. 12 17. 28 27. 90 0. 97 1. 66 18. 10

1. 2 试验方法 焙烧试 验在管状炉 内进行, 试验按 L 25

( 56) 正交表设计, 其因子和水平见表 2, 试验 考察指标为铜浸出率、焙烧时砷的挥发率及 砷 的浸出 率。试验 时固定 气相中 CO 2% = 10% , 流量为 8. 5mL / s。试料总重为 30g 。焙

砂的氨浸都采用统一条件, 即焙砂 10g , 一段 浸出, 温度 45℃, 时间 2. 5h, 固液比 1∶4, 机

矿 产 综 合 利 用 第 6 期

20 00

年

12

月 M ul ti purpos e

Utilization

of

Mineral

Res ources D eNc.o2. 0

6 00

低品位氧化铜矿还原焙烧-氨浸试验研究

李运刚

( 河北理工学院, 河北 唐山 063009)

项目

金属铜

氧化铜 中铜

氧化亚 铜中铜

硫化铜 中铜

氧化物 中铜

焙砂/ % 微 浸 出渣/ %

0. 362 0. 784 0. 074 0. 046 0. 165 0. 120

3. 1. 5 先氧化焙烧后还原焙烧 以上分析表明该矿采用还原焙烧—氨浸

工艺时, 铜的浸出率较低主要是因有硫化铜 存在的缘故, 因此应首先进行脱硫处理, 即氧 化焙烧把硫化铜转化成氧化铜, 然后再进行 还原焙烧, 铜的浸出率肯定提高。我们用 L 16 ( 45 ) 正 交 表 选 定 最 佳 条 件 是 氧 化 时 间 40m in、温度 800℃, 铜的浸出率达 87. 59% 。

某钴铜精矿硫酸化焙烧试验研究

某钴铜精矿硫酸化焙烧试验研究

某钴铜精矿硫酸化焙烧试验研究①

刘忠胜,邢飞,段英楠

【摘要】摘要:以吉林省某铜钴矿为原料,经浮选得到混合精矿试料,采用硫酸化焙烧-两段浸出工艺回收铜钴。

重点探讨了焙烧助剂添加方式、用量、试料粒度对铜钴镍浸出率的影响。

焙烧助剂采用6%硫酸钠,以液体形式加入,焙烧温度为610 ℃,焙烧时间80 min,一段室温水浸出,浸出时间60 min,二段10%硫酸浸出,浸出温度80 ℃,浸出时间60 min,浸出固液比为1 +4 时,钴浸出率86.42%,铜浸出率98.26%,镍浸出率60.01%。

【期刊名称】矿冶工程

【年(卷),期】2014(000)005

【总页数】5

【关键词】关键词:钴铜精矿;硫酸化焙烧;焙烧助剂;镍;钴;铜

钴、铜均为重要有色金属,其中自然界中钴多以伴生形式存在于硫化矿、砷化矿和氧化矿中,钴主要从选冶其它金属过程中综合回收利用。

钴是制造高温合金、硬质合金、磁性合金等的重要原料,广泛应用于国防、原子能、航天、电子等工业以及高温磁性合金等高科技领域中,目前一半以上钴产品用于新型电池产业。

随着现代工业的发展及国内外市场对钴、铜需求量增加,人们从含钴矿物原料中采用微生物法、浮选、重选、磁选等工艺富集钴资源[1-4],湿法前处理方式有直接酸浸出、拌酸浸出、造粒堆浸、还原焙烧、硫酸化焙烧、拌酸熟化焙烧等[5-11],目的是使钴、铜等进入试液,与基体实现分离。

本文对影响钴铜精矿硫酸化焙烧的相关因素进行了试验研究。

1 试样性质。

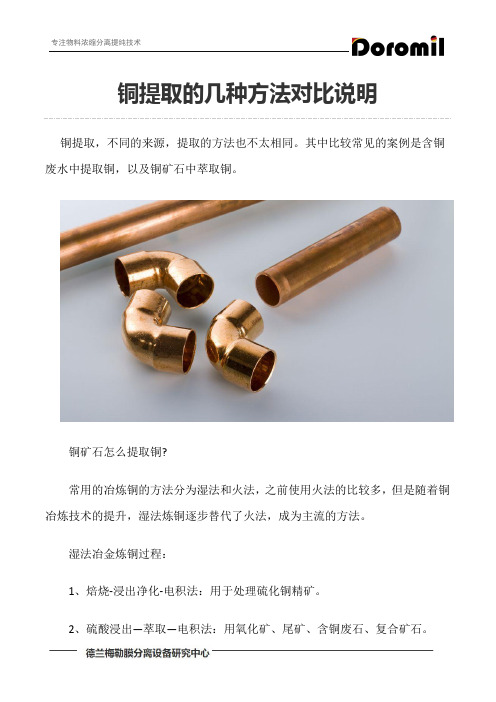

铜提取的几种方法对比说明

铜提取的几种方法对比说明

铜提取,不同的来源,提取的方法也不太相同。

其中比较常见的案例是含铜废水中提取铜,以及铜矿石中萃取铜。

铜矿石怎么提取铜?

常用的冶炼铜的方法分为湿法和火法,之前使用火法的比较多,但是随着铜冶炼技术的提升,湿法炼铜逐步替代了火法,成为主流的方法。

湿法冶金炼铜过程:

1、焙烧-浸出净化-电积法:用于处理硫化铜精矿。

2、硫酸浸出—萃取—电积法:用氧化矿、尾矿、含铜废石、复合矿石。

3、浸—萃取—电积法:用于处理高钙、镁氧化铜矿或硫化矿的氧化砂。

湿法提铜原理:

利用溶液中各组分在所选用的溶剂中溶解度的差异,使溶质进行液液传质,在高速离心力的作用下实现分离。

含铜废水处理及湿法冶铜设备:

虽然二者提取铜的方案不同,但是所用的设备是相同的,都可以使用离心萃取机来提取。

该类型的萃取设备具有如下的性能优势:

1、实验效果显示废水中的COD去除率高达96%,萃取效率高;

2、萃取成本低,相比于其他方法,溶剂萃取法的成本相对低得多;

3、功耗更加小,只是传统机型的1/10。

含砷硫化铜精矿的氧化焙烧

含砷硫化铜精矿的氧化焙烧砷含量对硫化铜精矿销售具有重要影响。

普洱硫化铜精矿中含砷达7.10%,因此对该高砷硫化铜精矿进行研究具有十分必要和重要的意义。

普洱硫化铜精矿为高砷锑硫化铜矿,属典型的砷黝铜矿。

结合企业需要对氧化铜原矿进行氨浸的实际情况,提出并确定了先焙烧该硫化铜精矿使之成为游离氧化铜,然后进行氨浸的工艺流程;在确定焙烧的工艺参数时,注重考查转化成游离氧化铜的比例,同时也注重固硫固砷的效果。

实验室小型试验在箱式电阻炉中进行。

在焙烧温度500℃,焙烧时间是3h,每半小时搅拌一次的条件下,焙烧后矿样中含硫7.68%,含砷5.46%,游离氧化铜的总比例可以达到85.87%,固砷率和固硫率分别为79.98%和48.47%,这是由于该矿样中含有氧化钙等矿物,本身就能固定大部分的砷和一部分的硫。

同时为了探讨再增加氧化钙或碳酸钙后,能否提高固砷固硫率,做了一系列试验。

但加入氧化钙或碳酸钙后,出现了板结现象,且氧化钙或碳酸钙的添加不仅没有使固硫率和固砷率上升,而且会使游离氧化铜的转化率下降。

对焙烧后的矿样做浸出试验,在企业处理氧化铜原矿的氨浸的一部分工艺参数不变的条件下,即总氨浓度为3.5mol/L,摩尔浓度配比c[NH3]:c[(NH4)2CO3]=8:1,搅拌速度400rad/min的条件下,当矿浆液固比为6:1,浸出时间为2h时,第一段氨浸的铜浸出率可达75.99%。

在此基础上增加第二段氨浸,来强化氨浸效果。

第二段氨浸也在企业处理氧化铜原矿的氨浸的一部分工艺参数不变的条件下,即总氨浓度1.5mol/L,摩尔浓度配比c[NH3]:C[(NH4)2CO3]=8:1,搅拌速度400rad/min的条件下,当浸出时间1.5h,液固比为2:1,第二段浸出的铜浸出率为7.68%。

经过一段氨浸和二段氨浸,铜总的浸出率达到83.67%,基本接近焙烧试验的游离氧化铜的总比例。

此外,本试验研究探讨了硫化铜精矿在焙烧过程中的热力学机理,根据相图和吉布斯自由能函数,得出硫化铜精矿在低温焙烧时,焙烧产物为硫酸铜和氧化铜,可以被氨浸液浸出;高温时焙烧产物为铁酸铜,不能被浸出。

铜矿的湿法浸出与盐焙炉冶炼

湿法浸出是一种化学浸 出方法,用于提取铜矿

中的铜。

反应过程:首先将铜矿 粉碎,然后加入酸或碱 溶液,通过搅拌、加热 等手段促进反应进行。

原理:利用酸或碱溶 液与铜矿中的铜化合 物反应,将铜离子溶

解在溶液中。

浸出液中铜离子的浓 度可以通过控制反应 条件进行调整,以达

到最佳浸出效果。

硫酸:用于铜矿的氧化浸出,具有强酸性和氧化性 氯化物:用于铜矿的还原浸出,具有强还原性和络合能力 氨水:用于铜矿的氨浸出,具有碱性和络合能力 柠檬酸:用于铜矿的柠檬酸浸出,具有络合能力和抗沉淀能力

湿法浸出:成本 低,但设备投资 大,能耗高

盐焙炉冶炼:设 备投资小,能耗 低,但成本较高

综合考虑:根据 铜矿品位、规模 、地理位置等因 素选择合适的方 法

发展趋势:随着 环保要求的提高 ,湿法浸出逐渐 被盐焙炉冶炼取 代

湿法浸出: 废水产生量 大,需要处

理和回收

盐焙炉冶炼: 废气排放量 大,需要净 化和处理

浸出剂添加:向矿石中加入浸 出剂,如硫酸、硝酸等,使铜

离子进入溶液。

固液分离:将浸出后的固体残 渣与溶液分离,得到铜离子溶

液。

铜离子还原:将铜离子溶液中 的铜离子还原为铜单质,得到

铜粉。

铜粉干燥:将洗涤后的铜粉进 行干燥处理。

矿石准备:将铜矿石粉碎至一 定粒度,并混合均匀。

溶液净化:对铜离子溶液进行 净化处理,去除杂质离子。

搅拌速度:搅拌速度会影 响浸出剂与矿石的接触和 反应效果

压力:压力会影响浸出剂 的渗透和反应效果

焙烧:将预热后的物料放入 盐焙炉中,在特定温度下进 行焙烧,使铜矿石中的铜元 素被还原出来。

预热:将混合物料预热至一定 温度,使还原剂和熔剂充分反 应。

铜矿焙烧

黄铜矿加硫焙烧提铜新工艺200905060226 09选2 王川【摘要】:在低温、惰性气体保护下,采用差热分析及x射线衍射分析方法研究黄铜矿加硫焙烧过程。

结果表明,黄铜矿硫化焙烧转化为CuS和FeS2的最佳条件为:温度350-400℃;时间4h;粒度-74um,矿:硫= 10:1.11。

转化产物可通过常规湿法冶金工艺生产金属铜或中间产品。

【关键词】冶金技术;铜;硫化焙烧;黄铜矿在铜冶金中,火法工艺成熟、操作稳定,但投资大,存在SO2烟气问题【1】,湿法流程在消除SO2烟害及扩大铜资源利用范围等方面具有一定的优越性,因此越来越受到重视[2]。

国外湿法炼铜工艺已成功地用于处理低品位氧化铜精矿、废石堆,但是对于硫化铜精矿来说,除焙烧一浸出和氨浸流程在工业上得到应用外,其他流程多处于研究阶段。

关于湿法冶金中极难处理的黄铜矿在酸性FeC13和酸性Fe2(SO4) 溶液中溶浸动力学的报导甚多【3】,作为处理硫化矿的工业方法,其缺点是流程长,大量铁进入溶液,除铁或再生FeC13困难、效果差。

一般采用传统的水解选择沉淀法,铁与硫以氢氧化物胶体形式存在,难以过滤,且胶体含母液铜离子多,不易洗涤。

虽可采用絮凝剂使胶体凝集,但也因成本高而难于在工业上广泛应用。

即便是使用微波浸出黄铜矿效果也不理想,虽说在浸出过程中加入适量的氧化剂MnO2,用H2SO4溶液浸取,避免了溶浸液中Fe(OH)3·nH2O胶体的生成,但溶浸次数多达7次以上【6】,因此,在工业上应用也将成为实际问题。

为了简化工艺,使操作易于掌握和控制,提出了在低温、惰性气体保护下对黄铜矿进行硫化焙烧一溶浸除铁的新工艺方法制取精铜【9】,从而克服了上述缺点。

该工艺具有溶浸剂可循环使用、设备投资小、流程短、浸取率高、不产生SO2溶浸时不产生胶体、溶浸液易过滤、溶浸次数少等优点。

1实验方法1.1 物料化学分析和x射线衍射分析试验用原料为云南大理某地的铜精矿,破碎至-74um,化学组成见表1,X射线衍射分析见图1。

铜钴精矿焙烧浸出试验研究

doi:10.3969/j.issn.1007-7545.2012.08.005铜钴精矿焙烧浸出试验研究孙留根,王云,刘大学,袁朝新,常耀超,黄海辉,徐晓辉(北京矿冶研究总院,北京100044)摘要:采用浮选、硫酸化焙烧、酸浸、萃取电积、除铁沉钴流程从刚果(金)铜钴精矿中回收铜钴。

结果表明,最佳焙烧条件为:粒度-0.074 mm占90.77%,添加7.5%的Na2SO4在700 ℃焙烧30 min。

焙砂进行两段浸出,铜钴的浸出率分别达到97.61%和95.92%。

关键词:铜钴矿石;铜钴精矿;焙烧;浸出中图分类号:TF811;TF816 文献标识码:A 文章编号:1007-7545(2012)08-0000-00 Study on Cu-Co Concentrate with Roast-Leaching ProcessSUN Liu-gen, WANG Yun, LIU Da-xue, YUAN Chao-xin, CHANG Yao-chao, HUANG Hai-hui, XU Xiao-hui (Beijing General Research Institute of Mining & Metallurgy, Beijing 100044, China)Abstract:Copper and cobalt were recovered from copper and cobalt concentrates from CMSK Ltd of DR Congo with a series of processes including floatation, sulfating roasting, acidic leaching, extraction and electro-deposition (SX-EW-Co), iron removing and cobalt precipitation. The results show that the optimum roasting conditions including particle size of -0.074 mm of 90%, Na2SO4 dosage of 7.5%, temperature of 700 ℃, and roasting time of 30 min. The leaching rate of copper and cobalt is 97.61% and 95.92% respectively after the calcine is leached through the two-stage acidic leaching process.Key words: copper and cobalt ore; copper and cobalt concentrate; roasting; leaching刚果(金)具有丰富的铜矿资源,但是国内针对当地铜钴精矿焙烧浸出的研究并不多。

铜精矿氧化焙烧的炉料

世上无难事,只要肯攀登铜精矿氧化焙烧的炉料铜精矿流态化焙烧炉的炉料可由配料工序按焙烧和熔炼工艺要求,将铜精矿、石英石和石灰石熔剂等按一定比例配合而成。

也可以将熔剂直接加入熔炼炉。

表1 为铜精矿化学成分实例,表2 为白银-冶铜精矿中铜的物相分析实例,表3 为白银-冶铜精矿物理性质实例。

表1 铜精矿化学成分实例,%厂名CuFeSSiO2CaOPbZnAl2O3 白银-冶16.8231.6033.789.204.690.463.300.15 芒特·艾萨26.4027.8032.207.50 铜山19.5236.3035.201.701.002.50 波利顿20.0014.5028.0012.00 博尔18.0028.5040.009.000.402.40 曼德皮克23.0028.0032.007.000.470.625.00 直岛27.7023.6028.009.30 表2 铜精矿(100kg)中铜的物相分析实例CuCuFeS2(原生铜)Cu+Cu2S(次生铜)CuOkg%kg%kg%kg%16.821007.66945.608.97553.450.1560.95 表3 铜精矿物理性质实例密度,t/m3 堆积密度,t/m3 粘结温度,℃安息角,°3.651.6097033表4 为某厂铜精矿筛分析实例。

表4 铜精矿筛分析实例粒度mm 分布率%粒度mm 分布率%+0.83310.0-0.120~+0.11521.3-0.833~+0.4955.8-0.115~+0.0960-0.495~+0.3513.6-0.096~+0.0836.9-0.351~+0.2957.1-0.083~+0.0747.1-0.295~+0.1754.8-0.0746.9-0.175~+0.13018.8 损失3.7-0.130~+0.1204.0 表5 为博尔厂流态化焙烧炉炉料粒度分析实例。

表5 炉料粒度分析实例混合精矿石英砂粒度,mm 分布率,%粒度,mm 分布率,%+0.1471~0+3.9620+0.10410~30+3.1002~5-0.10470~90+0.49540~50+0.14790~95 -0.14710~5 白银-冶将石英石和石灰石熔剂经破碎和湿磨后配入铜精矿,再经干燥后加入流态化焙烧炉内。

利用沸腾氧化焙烧炉处理高铜精矿的过程探讨

19 9 9年 初 ,有 关 专 家对 尾 渣 技 改 工 艺 方 案 进 行 评 业硫酸 ,尾气用碱吸收后达标排放 。氧化焙砂在截 审 、论证 ,最 终 确 定 采 用 投 资少 、设 备 维 护 简 单 、 取 自电积 铜 电解 的电积后 液 中循环 硫 酸 的作 用 下浸 无压力容器 、达产期短 、可分期建设 的 “ 焙烧浸 出 出其中的铜 ,而镍 、铁则被抑制到浸铜后渣 中,浸 与 电积 ”工 艺 方案处 理铜渣 。 出富 铜滤 液并 入 电积 铜 的再 循 环溶 液 ,生产 优 质 的 32 沸腾 氧化焙 烧 工艺处 理高铜 精矿 的特 点 .

阴极铜 。

2 生产原料 的组成

2 1 原 料成 分 .

( 如何确立最适宜 的沸腾层 高度和铜 渣入炉 1 ) 量 ,以保证 深 度氧 化脱 硫 及最 大 限 度 的获 得镍 、铁

氧 化物 和 亚铁 酸盐 的焙 烧 温度 和反 应 时 间 ,并保 证

沸腾层 的稳定性 ,是整个焙烧 的关键 。铜渣沸腾 的 原 料 成 分 为 C > 5 、Ni5 、 S 2%、F 最 终产 物 为铜 、镍 和铁 的氧化 物 及 亚铁 酸 盐 和二 氧 u5% > % <2 e

21 0 2正

新 疆 有 色 金 属

位 ,又 可将 大 量脉 石及 铁 造 渣 ,减少 后 续 工序 的物 小、设备维护简单 、达产期短等优点 ,更炼工艺 ,效果与 ( 焙烧烟气铜渣制酸后达标排放 ,有效解决 了 先期投产的镍冶炼相同 ,全程焙烧二氧化硫烟气制 3 ) 三废 ”外排 。 铜 渣 冶炼 工艺 的环 境 污染 问题 。采 用稀 酸洗 涤 的烟 酸后 达标排 放 ,整个 流程 中无 “

料量 ,实 现富集 贵金 属及 回收有 色金 属 的 目的。

铜矿含砷处理

世上无难事,只要肯攀登铜矿含砷处理一、焙烧为了获得适合于冶炼深加工所需成份的冰铜,熔炼前有时需要通过焙烧脱除精矿中含有的硫和挥发性杂质(比如砷)。

焙烧通常在多膛炉中进行(El Indio 矿即是如此),有的则在沸腾炉中进行(Lepanto 冶炼厂即是如此)。

研究人员已对焙烧进行了大量研究,发现挥发法脱砷主要取决于温度、停留时间及焙烧装置中的气氛类型。

如果在硫化物氧化时提供的空气有限,挥发就很容易进行。

在这样的条件下,当温度达到218℃砷完成升华后,可以通过过滤装置从烟尘中分离出三氧化二砷(As2O3):As2S3+41/2O2→As2O3+3SO2 (1)不过,在有过量空气存在的情况下,砷就会形成不会挥发,且容易在315℃时熔化的五氧化二砷(As2O5):As2S3+51/2O2→As2O5+3SO2 (2)这种砷的氧化物通常与矿石中的氧化铁结合在一起、形成砷酸铁:Fe2O3+As2O5→2FeAsO4(3)最终结果,在空气供给有限的情况下砷黄铁矿通常会氧化,挥发形成三氧化二砷(As2O3)。

在这样的条件下,焙烧料中剩下的将主要是铁的氧化物-磁铁矿:3FeS2+8O2→Fe3O4+6SO2 (4)二、熔炼熔炼的目的是为了将铜精矿或焙砂中的金属硫化物与脉石分离,在有熔剂存在的情况下熔炼一般在1250℃时进行。

熔炼时,加入炉内的原料将分离成两层液体-即浮在上面由脉石和造渣物料形成的炉渣层及沉在下面由金属硫化物组成的冰铜层。

由于砷能以氧化物的形式挥发,原料中的砷将被部分脱除。

高温时形成的冰铜由最稳定的硫化物组成。

比如,Cu2S 和FeS 分别是铜和铁的最稳定的硫化物,它们是冰铜的主要成份。

据1986 年的铜企业报告,当冰铜品位接近80%时,砷的脱除就会发生逆转。

据分析主要原因为:(一)高品位冰铜中金属铜的存在,影响了砷的分离;(二)砷易于在金属铜中溶解。

在智利现有5 种不同的熔炼系统中,熔炼和吹炼时砷的分布和脱除情况,。

湿法铜冶炼工艺(优选资料)

Dk为150~180A/m2,所得电铜含铜为99.5~99.95%。

医疗参考~

16

9.2.4废液及废渣的处理

1、电解废液的处理: 电解废液最好全部返回浸出过程但 这种平衡很难达到,所以出现废液的处理问题。

处理目的:回收其中的有价金属,并回收或中和 硫酸以避免它对环境的危害。

图91工艺流程医疗参考921921焙烧的目的焙烧的目的焙烧是首道工序焙烧是首道工序使炉料进行硫酸化焙使炉料进行硫酸化焙烧烧其目的是使绝大部分的铜变为可溶于其目的是使绝大部分的铜变为可溶于稀硫酸的稀硫酸的cusocuso44和和cuocuo??cusocuso44而铁全部而铁全部变为不溶的氧化物变为不溶的氧化物fefe22oo33产出的产出的soso22焙烧过程热力学焙烧过程热力学主要反应

医疗参考~

27

9.3.2浸出液的处理

1、置换沉淀铜

特点:

溶液含铜仅1~7克/升,用铁屑置换法简单、 有效、可靠,投资少,缺点是消耗大量废铁,成 本高,产品铜不纯必须送到火法精炼厂熔化和精 炼。

置换反应:

Cu2+(溶液中) +Fe(铁屑) =Cu (沉淀)+Fe2+ (溶液中)

医疗参考~

28

浸出液中的铜含量可降到0.01克/升,置换沉淀时 铜的回收率达95%以上。理论计算置换1公斤铜需要 0.88公斤铁.但是由于有下列副反应发生:

医疗参考~

32

9.4.2常压氨浸法 (阿比特法) :

由于既能直接处理硫化矿,对设备及材料的要

求也不高,因而成为最先实现工业化的方法之一。

(Roasting- Leaching- Electrowinning)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

黄铜矿加硫焙烧提铜新工艺200905060226 09选2 王川【摘要】:在低温、惰性气体保护下,采用差热分析及x射线衍射分析方法研究黄铜矿加硫焙烧过程。

结果表明,黄铜矿硫化焙烧转化为CuS和FeS2的最佳条件为:温度350-400℃;时间4h;粒度-74um,矿:硫= 10:1.11。

转化产物可通过常规湿法冶金工艺生产金属铜或中间产品。

【关键词】冶金技术;铜;硫化焙烧;黄铜矿在铜冶金中,火法工艺成熟、操作稳定,但投资大,存在SO2烟气问题【1】,湿法流程在消除SO2烟害及扩大铜资源利用范围等方面具有一定的优越性,因此越来越受到重视[2]。

国外湿法炼铜工艺已成功地用于处理低品位氧化铜精矿、废石堆,但是对于硫化铜精矿来说,除焙烧一浸出和氨浸流程在工业上得到应用外,其他流程多处于研究阶段。

关于湿法冶金中极难处理的黄铜矿在酸性FeC13和酸性Fe2(SO4) 溶液中溶浸动力学的报导甚多【3】,作为处理硫化矿的工业方法,其缺点是流程长,大量铁进入溶液,除铁或再生FeC13困难、效果差。

一般采用传统的水解选择沉淀法,铁与硫以氢氧化物胶体形式存在,难以过滤,且胶体含母液铜离子多,不易洗涤。

虽可采用絮凝剂使胶体凝集,但也因成本高而难于在工业上广泛应用。

即便是使用微波浸出黄铜矿效果也不理想,虽说在浸出过程中加入适量的氧化剂MnO2,用H2SO4溶液浸取,避免了溶浸液中Fe(OH)3·nH2O胶体的生成,但溶浸次数多达7次以上【6】,因此,在工业上应用也将成为实际问题。

为了简化工艺,使操作易于掌握和控制,提出了在低温、惰性气体保护下对黄铜矿进行硫化焙烧一溶浸除铁的新工艺方法制取精铜【9】,从而克服了上述缺点。

该工艺具有溶浸剂可循环使用、设备投资小、流程短、浸取率高、不产生SO2溶浸时不产生胶体、溶浸液易过滤、溶浸次数少等优点。

1实验方法1.1 物料化学分析和x射线衍射分析试验用原料为云南大理某地的铜精矿,破碎至-74um,化学组成见表1,X射线衍射分析见图1。

试剂元素硫(为光谱纯)用玛瑙碾钵磨至-74um,二者按10:1.11配料,混合均匀,装入编号的瓷坩埚中,于真空干燥器中保存待用。

由表1可知,除脉石成分,如SiO2、A2lO3、 CaO、MgO外的杂质金属如Zn、Pb、Co及As 等含量均很少,其总量不过0.76%。

将金属硫化物作基础,用合理矿相计算求得黄铜矿(CuFeS2)在所有硫化物中占95.60%,其他硫化物如ZnS、PbS、CoS等总和仅占4.4%,这与X射线衍射分析一致。

在试验结果计算中,转化率均以黄铜矿为100%作基础。

1.2 试验过程黄铜矿低温加硫焙烧反应为CuFeS2+S O=CuS+FeS2。

焙烧设备为硅碳棒电阻炉,将试料封闭于炉中心,通氩气和抽真空交替进行排空气约1h,然后升温。

随温度升高,黄铜矿与反应转变为铜蓝和黄铁矿,过程中无So2产生。

所产CuS极易被氧化溶浸,FeS2则相反,从而实现铜铁分离。

CuS浸出的研究和工业实践较多,工艺已成熟,研究中主要考虑加硫焙烧过程。

2 试验结果与讨论2.1 最佳反应物粒度的确定首先采用单因素试验,在焙烧温度350~4000C,保温时间4h,矿:硫=10:1.11的条件下,测得黄铜矿粒度在-74um左右转化为CuS和FeS2较为理想,见图2。

从图2得知,反应物粒度为-74um 时黄铜矿的转化率达97%。

因此确定最佳反应物粒度为-74um 。

2.2 焙烧温度对黄铜矿转化率的影响黄铜矿在有单质硫存在和惰性气体保护的条件下,低温焙烧反应是否完善主要与焙烧条件有关,焙烧温度对黄铜矿转化率的影响如图3所示。

从图3看出,在温度<350℃时,黄铜矿转化率随温度升高而增加,350~400℃达到最大值,几乎100%转化,硫化温度高于400℃转化率又降低。

2.3 差热及X射线衍射分析图4为试样(矿:硫=10:1.11)的差热分析结果。

仪器,STA 1500 +;样品,CuFeS2+S;日期,1998—07—17;质量,31.0l0mg;气体,Ar。

从图4可见,黄铜矿转变完全的峰值在353~354℃,与图3数据一致。

为了证实转变的物相,将试样在最优条件下焙烧后进行x射线衍射物相鉴定,见图5。

X射线衍射分析证实了在最优条件下焙烧试样转化为CuS和FeS2,残余CuFeS2很少。

2.4 焙烧时间对黄铜矿转化率的影响在达到预定温度350~400*(2后,黄铜矿转化率a与时间t的关系如图6所示。

转化率取对数对时间作图,见图7。

从图7看出,转化率的对数与时间呈直线关系,由此可求得动力学方程式。

2.5 黄铜矿转变反应动力学方程式按图7直线求斜率dlga/dt=k·A或lga=k·A·t + C,式中:a—黄铜矿转化率,质量%;A —矿石表面积,cm2;t—反应时间,h;k —单位表面速率常数0.03cm-2·h-1;C —常数。

2.6 黄铜矿加硫焙烧提铜新工艺原则流程加硫焙烧得到易溶的CuS,可用常规的湿法冶金工艺回收铜。

建议黄铜矿加硫焙烧一氯盐浸出提铜新工艺的流程如图8所示。

图8 黄铜矿加硫焙烧制铜建议新工艺流程图8中,滤液一价铜(Cu+ )可以直接电解,也可以转化为CuCl2溶液,除部分返回作溶浸液,CuCl2溶液可采用各种方法生产金属铜或中间产品。

可直接得氧化铜,还原得金属铜。

3 结论黄铜矿硫化焙烧转化为CuS和Fes2的最佳条件为:温度350~400℃;时间4h;粒度-74um,矿:硫= 10:1.11。

转化产物可通过常规湿法冶金工艺生产金属铜或中间产品。

参考文献:[1]田占欣.炼铜工业新进展[J].有色矿冶,1996,(2):26—27.[2]埃维勒特P K.Intee炼铜法[J].国外金属矿选矿,1995,(5):20—25.[3]刘纯鹏.铜的湿法冶金物理化学[M].北京:中国科学技术出版社,1991:130—132.[4]Yannopoulos J C,A,'wal J C A.Extractive metallurgy of copper hydrometallurgy and eleetrowinning,Vol II[M].BaltimoreMaryland,UsA:Port City Press,1976:738—740.[5]Latimer W M.The Oxidation States of the Elements and Theirpotentials in Aqueous Solutions[M].2nd edition.New York.USA:Prentice—Hall INC.1952:184.[6]苏永庆.微波场中有色金属矿物的物化特性及化学反应动力学研究[D].昆明:昆明理工大学冶金系,1994:65.[7]宋宁.黄铜矿硫化焙烧相变反应动力学研究[J].昆明理工大学学报,2002,27(2):5—8.[8]陈镜泓,李传儒.热分析及其应用[M].北京:中国科学技术出版社,1985:120—135[9]莫鼎成.冶金动力学[M].长沙:中南工业大学出版社,1987:283.A New Technique to M ake Copper Removing Iron from ChalcopyriteSONG Ning.LIU,CAun·peng(Faculty Materials and Metallurgical neering,Kunming University of and Technology,Kunming 650093,China)AbstractThe process of chalcopyrite sulfidation roasting is investigated by using of the thermal analytical method andthe X·ray diffraction method at lower temperature and with Ar gas protection.The results indicate that the opti·real condition for CuFeS2 roasting into CuS and FeS2 is 350~ 400"C for temperature,retention time 4h,particlesize of the feeding materials les than 74t~m ,and the ratio of ore to sulfur in the raw material 10:1.1 1.Theroasting product can be treated with typical hydrometallurgical technology for copper recovery.Keywords:metallurgical technology;copper;sulfidation roasting;chalcopyrite参考文献:[1]李青.熔融盐电沉积金属及合金[J].电镀与精饰,1998,20(2):26—29.[2]吴纯素.熔盐体系电沉积技术进展[J].材料保护,1990,23(1/2):58—61.[3]谢剧.熔融盐理论与应用【M】.北京:冶金工业出版社,1998:197—215.[4]段淑贞,乔芝郁.熔盐化学原理和应用[M].北京:冶金工业出版社,1990:201—238.[5]Boen R,Boteillon J.The electrodeposition of silicon in fluoride melts[J].Journal of Applied Electrochemistry,1983,13(1):277—288.[6]段淑贞.难熔金属在熔盐氯化物体系中的电结晶研究[A]//第四界全国熔盐化学及电化学学术会议论文集[C].郑州:有色金属学会冶金物理化学专业委员会,1987:1—4.[7]黄成德,张宏祥,赵秉英,等.合金电沉积的发展[J].材料保护,1997,30(5):13—15.[8]周绍民.金属电沉积原理与研究方法[M].上海:上海科学技术出版社,1987:384—386.[9]马瑞新.Na2WO4 ZnO-WO3体系熔盐镀钨及镀层织构的研究[D].北京:北京有色金属研究总院,2000:43一?7.[10]Rao G M,Ewell D,Feigelson R S.Electrocrystal mechanism of silicon in fused salts[J].J Electrochem Soc:Electrochemical Science and Technology,1980,127(9):1940—1944.[11]黄令,许书楷.Ni—Mo合金电沉积层织构及形成机理[J].电化学,1997,3(2):174—178.[12]Schariflker B,Hills G.Theoretical and experimental studies of multiple nudeafion[J].Eleetrochim Acta,1983,28(7):879—889.[13]过家驹,周虹辉,郭乃名.低温熔盐电沉积一Ti合金粉[J].金属学报,1999,35(11):1175—1177.低品位氧化铜矿还原焙烧-氨浸试验研究【摘要】对云南个旧卡房坡低品位难选氧化铜矿进行了还原焙烧-氨浸实验,分析了还原温度、焙烧时间、还原气氛以及Na2CO3的加入量对铜浸出率以及砷在焙烧气相、浸出液和浸出渣中分布规律的影响,结果表明钢浸出率最高可达87.59%,砷的分布规律为进入焙烧气相中25%~30%、进人浸出渣中60~70%、进入浸出液中5%~6%。