总泵缸体设计说明书

机械加工工艺规程及夹具设计泵体说明书

专业课程设计说明书(智能制造专业)(工艺/夹具部分)设计题目:泵体设计者:学号:指导教师:山东大学机械工程学院二零二一年十二月二十九日目录第1章零件分析............................................................................................ 错误!未定义书签。

1.1零件作用 ........................................................................................... 错误!未定义书签。

1.2零件的工艺分析 ............................................................................... 错误!未定义书签。

第2章确定毛坯............................................................................................ 错误!未定义书签。

2.1确定毛坯种类 ................................................................................... 错误!未定义书签。

2.2确定毛坯加工余量 ........................................................................... 错误!未定义书签。

2.3绘制毛坯图 ....................................................................................... 错误!未定义书签。

第3章工艺规程的确定................................................................................ 错误!未定义书签。

水泵设计说明设计说明

水泵设计说明设计说明1.引言水泵是水处理和供水系统中的关键设备,用于输送水或其他流体,并广泛应用于农业灌溉、工业生产和城市供水等领域。

本设计说明将详细介绍水泵的设计原理、选型、结构和工作特点。

2.设计原理水泵的主要原理是利用电动机或内燃机的动力,通过旋转轴驱动叶轮旋转,从而产生离心力,将水吸入泵体并通过出口排出。

水泵的效率主要取决于叶轮的设计、泵的结构和材料的选择。

3.选型在进行水泵选型时,需要考虑以下因素:-流量和扬程:根据实际需要确定水泵的流量和扬程要求,以确保能够满足输送水的需求。

-工作环境:考虑水泵的工作环境,包括介质的温度、压力和化学成分等因素,以确定材料的选择和泵的设计。

-效率和能耗:选择具有高效率和低能耗的水泵,以降低运行成本和对环境的影响。

-维护和使用成本:考虑水泵的维护和使用成本,包括维修和更换零件的费用,以确保项目的可持续性。

4.结构设计水泵的主要部件包括泵体、叶轮、轴和密封件等。

泵体是水泵的主要外壳,通常由铸铁、不锈钢或塑料制成,具有良好的耐腐蚀和耐磨损性能。

叶轮是水泵的核心部件,通常由铸铁或不锈钢制成,具有合理的叶片角度和形状,以提高水泵的效率。

轴是连接电动机和叶轮的部件,通常由碳钢或不锈钢制成,能够承受较大的转矩和振动。

密封件是保证水泵密封性能的关键部件,通常采用机械密封或填料密封。

5.工作特点水泵的工作特点包括:-吸程能力:水泵能够根据需要吸入水的高度。

-扬程能力:水泵能够将水输送到需要的高度。

-运行稳定性:水泵在工作过程中能够保持稳定的压力和流量。

-节能性能:水泵具有高效率和低能耗的特点,能够节约能源和降低运行成本。

-维护性能:水泵的设计应考虑维护和维修的便捷性,以降低维护成本和停机时间。

6.结论水泵是现代水处理和供水系统不可或缺的设备,其设计和选型对于系统的正常运行和性能优化至关重要。

本设计说明详细介绍了水泵的设计原理、选型、结构和工作特点,为水泵的设计和使用提供了参考和指导。

总泵缸体课程设计说明书

目录序言第一章.零件分析第二章.零件三视图第三章.工艺规程设计一.确定毛坯的制造形式二.基面选择三.制造工艺路线四.机械加工余量.工序尺寸及毛坯尺寸的确定五.毛坯图第四章.机械加工工艺过程卡和机械加工工序卡及机械加工工艺卡第五章.心得体会参考文献序言机械制造工艺课程设计是一门实用性课程,课程设计是我们进行的一次适应性的链接,也是一次理论联系实际的训练,从中锻炼自己分析问题.解决问题的能力,为走向社会打下基础。

其基本目的是:1.培养过程意识2.训练基本技能3.培养质量意识4.培养规范意识第一章.零件分析本零件用于汽车制动。

零件有一个主缸孔与相互垂直的进油孔及限位孔组成。

内缸是Φ和Φ18的阶梯孔组成,另一端是M12的内螺纹孔;还有Φ32的外圆和相互垂直的M22的内螺纹孔组成,用于连接其他油管或零件,以及两个限位孔。

根据设计要求,缸孔尺寸公差要达到H8,表面粗糙度要达到Ra0.8,孔的精车一定要保证其良好的精度。

基本零件图如图1.1和1.2所示:图1.1 零件图图1.2 零件剖视图本零件有两组加工表面,他们之间有一定的定位要求。

分析如下:1.以Φ孔为中心的加工表面这组加工表面包括:一个Φ和Φ18的阶梯孔,还有一个Φ12.5的孔,和连接的M12-12.5-5H的螺纹孔,及两个定位Φ10.5,锪孔1×90度及其他倒角、圆角。

2.以M22×1.5-5H为中心的孔这一组加工表面包括:M22×1.5-5H的内螺纹孔和两个小孔Φ3.5,定位孔所在的挡板,及其他倒角、圆角。

这两组加工表面之间有着一定的位置要求,主要是:(1).定位孔所在的挡板与中心轴线上的阶梯孔的垂直度为0.1mm。

(2).阶梯孔的圆柱度为0.01。

(3).定位孔的锪孔和通孔与基准A的位置度为0.2。

第二章.零件三视图一.主视图如图2.1所示:图2.1 零件主视图二.左视图如图2.2所示:图2.2 零件左视图(剖视)三.俯视图如图2.3所示:图2.3 零件俯视图四.正二测图如图2.4所示:图2.4 零件正二测图技术要求:1.铸件不允许有疏松、缩孔、沙眼等缺陷,铸件硬度170——241HBW并经时效处理。

液压泵站设计说明书

液压系统的设计要求1.系统参数:系统最高压力:25MPa、系统流量范围:10~~30L/min2.系统工况及控制要求:(1)事先执行元件(液压油缸)的换向、缩进停止;(2)采用节流阀进行调速;(3)实线液压系统的卸载。

3.设计要求:(1)确定液压传动方案、完成液压传动系统图设计;(2)完成电动机功率确定、液压元件选型、液压辅助元件选型;(3)完成液压泵站总图及主要零部件图的设计;(4)设计说明书及图纸量达到课程设计大纲的要求。

二、液压泵站的设计基本原理与要求液压传动系统是液压机械的一个组成部分,液压传动系统的设计要同主机的总体设计同时进行。

着手设计时,必须从实际情况出发,有机地结合各种传动形式,充分发挥液压传动的优点,力求设计出结构简单、工作可靠、成本低、效率高、操作简单、维修方便的液压传动系统。

2.1 设计步骤液压系统的设计步骤并无严格的顺序,各步骤间往往要相互穿插进行。

一般来说,在明确设计要求之后,大致按如下步骤进行。

(1)明确液压系统使用要求,进行负载特性分析;(2)设计液压系统方案;(3)计算液压系统主要参数;(4)绘制液压系统工作原理图;(5)选择液压元件;(6)验算液压系统性能;(7)液压装置结构设计;(8)绘制工作图,编制文件,并提出电气系统设计任务书。

2.2 明确设计要求设计要求是进行每项工程设计的依据。

在制定基本方案并进一步着手液压系统各部分设计之前,必须把设计要求以及与该设计内容有关的其他方面了解清楚。

1)主机的概况:用途、性能、工艺流程、作业环境、总体布局等;2)液压系统要完成哪些动作,动作顺序及彼此联锁关系如何;3)液压驱动机构的运动形式,运动速度;4)各动作机构的载荷大小及其性质;5)对调速范围、运动平稳性、转换精度等性能方面的要求;6)自动化程序、操作控制方式的要求;7)对防尘、防爆、防寒、噪声、安全可靠性的要求;8)对效率、成本等方面的要求。

三、制定基本方案和绘制液压系统图3.1制定基本方案(1)制定调速方案液压执行元件确定之后,其运动方向和运动速度的控制是拟定液压回路的核心问题。

水泵设计说明书说明书

水泵设计说明书摘要认真分析题目要求,根据矿井安全生产的政策,法规和规程的规定,借鉴以往设计经验,结合煤炭行业发展现状,确定以严格遵守《矿井安全规程》和《煤矿工业设计规范》所规定的有关条款为依据,以安全可靠为根本,以投入少、运行费用低为原则的设计指导思想。

根据设计任务书所提供资料,拟估矿井条件,确定矿井对排水系统的具体要求:通过多种渠道掌握给排水行业最新信息,初步选择排水方案并对设备选型进行相关计算,初选几套方案,然后确定初选方案的设备工况,做出水泵工况曲线,校验水泵的稳定工作条件、经济运行条件,排除不合理方案。

对所剩方案进行经济核算,以吨水百米费用和初期基建投入为指标筛选出最终方案。

根据确定的方案选择系统配套附件,根据各设备外形尺寸及安装要求,并考虑其运行条件,最终确定泵房及管路的布置图。

最后对水泵的入水室,出水室形状对水泵性能产生的影响进行专题论述。

矚慫润厲钐瘗睞枥庑赖。

关键词:矿井涌水,工况点,设备布置,入水室,出水室摘 要 ...................................................................... 第1章绪 论 ..................................................................1.1 对排水系统的要求 ................................................... 1.2矿水 ............................................................1.3设计的指导思想 ...................................................1.4有关的方针政策 ........................................................第2章设计必备的原始资料和设计任务 ......................................2.1设计的原始资料 ........................................................ 2.2设计任务 ..............................................................第3章初步考虑排水系统 ................................................. 第4章设备选型 ...........................................................4.1定水泵参数、选择水泵型号和台数 ........................................4.1.1 水泵必须的排水量 ..................................................... 8 4.1.2 估算水泵必须的扬程 ................................................. 9 4.1.3 预选水泵 .......................................................... 9 4.1.4 稳定性效验 ...................................................... 11 4.1.5确定泵的台数 (12)4.2选择水管 .............................................................. 4.3绘制管道系统图 ...................................................4.4估算管道长度 ......................................................... 4.5水泵装置的工况 ........................................................4.5.1 求管路特性方程式并绘制管路特性曲线 ....................................... 18 4.5.2确定工况点 (25)4.6筛选方案、校验计算 ...................................................1.2.1 矿水来源 ...........................................................1 1.2.2涌水量 (1)4.6.1验算吸水高度 (25)4.6.2验算排水时间 (27)4.6.3经济流速的校核 (28)4.6.4 选择电动机 (29)i聞創沟燴鐺險爱氇谴净。

水泵设计说明书

目录第一章绪论………………………………………………………1.1矿井水的来源与性质1.1.1矿井水的来源1.1.2矿井水的性质1.2对排水设备的要求1.2.1固定式排水设备要求1.2.2 移动式排水设备要求1.3矿井排水设备分类及工作原理1.3.1离心式水泵的分类1.3.2离心式水泵的工作原理1.4矿井排水系统1.4.1单水平开采的排水系统1.4.2多水平开采的排水系统1.5水仓、水泵房和管子道1.5.1水仓1.5.2主水泵房1.5.3管子道1.6设计的指导思想和方针政策1.6.1设计的指导思想1.6.2与设计有关的方针政策第一章设计必备的原始资料和设计任务书2.1设计的原始资料2.2设计任务书第二章选型设计的步骤3.1初选水泵的型式和台数3.1.1确定工作水泵和备用水泵的排水能力3.1.2确定水泵必须扬程3.1.3预选水泵3.1.4确定水泵台数3.2计算管径和选择管材3.2.1排水管内径的计算3.2.2排水管管材和壁厚的选择3.2.3吸水管的选择1 3.3计算管路特性3.3.1确定排水管路的布置方式3.3.2管道长度的估算3.3.3计算各管路系统的特性方程3.4确定工况点3.5确定水泵的吸水高度3.6排水时间验算3.7估算中央泵房尺寸3.7.1泵房的长度3.7.2泵房的宽度3.7.2泵房的高度3.8经济指标概算3.8.1电费3.8.2年折旧费3.8.3年维修费3.8.4其他费用3.8.5年排水费3.8.6年排水费用指标3.9决定方案第三章确定泵房、水仓和管子道尺寸并绘制设备布置图4.1基础尺寸4.2泵房尺寸4.3水仓、水沟和吸水井尺寸4.4水管布置4.5管子道和管子间第四章水泵节能方法论述第五章结语2矿井排水设备选型设计第一章 绪论1.1矿井水的来源与性质1.1.1矿井水的来源1.1.2矿井水的性质矿井水从各个工作面和巷道流向井底水仓的过程中,混入矿物质和泥沙。

排除这种水,水泵零件易被磨损。

因此,必须使水流有足够的沉淀时间,是泥沙减少到最低程度,否则会严重影响水泵运转。

推荐-总泵缸体设计说明书 精品

机械制造技术课程设计题目:泵缸体院系:工业中心班级:116001学号:110207126姓名:程倩指导教师:万宏强目录一、零件分析 (02)二、工艺规程设计 (08)三、工艺路线确定 (13)四、确定切削用量及工时...................... (17)五、夹具设计……………………………………………………. .20六、机械加工工艺过程卡片填写…………………………. ..….. .22七、设计心得 (23)八、参考文献 (24)一、零件的分析1.1 零件图1.1 零件工作原理题目所给定的零件是总泵缸体。

是整个液压系统的核心,作用是通过活塞的来回往复运动产生推动工作缸动作所需的油压。

该零件ф3.5为进油孔,活塞运动过该位置时,完成充油过程,活塞继续运动将油推向前方,挤压出缸体,由于截面积差产生工作压力。

当活塞回程时超过3.5孔位时开始进油,旁边小孔为空气孔,方便进空气。

1.2 零件图分析,由零件左视图可知,该零件仅有一组尺寸要求较高,即ф22+0.023。

(主行磨至⊿0.8)尺寸要求较高,其余尺寸均为8公差尺寸,我们加工时可先以外圆为粗加工基准,确定内孔,由内孔确定所有尺寸。

1.3 零件工艺分析该零件是套类零件,形状复杂,尺寸精度、形位精度要求均较高,零件的主要技术要求如下:(1)肩胛面对内孔中心线垂直度摆差不大于0.1。

(2)铸件要求不能有疏松、缩孔、砂眼及夹杂物等缺陷,并经时效处理。

(3)零件经磁力探伤检验要求不能有裂纹等,以保证零件的强度、硬度及刚度,在外力作用下,不发生意外事故。

泵缸体三维图如下图:1.4总泵缸体的技术要求按表1-1形式将总泵缸体的全部技术列于下表总泵缸体零件技术要求表加工表面尺寸及偏差(mm) 公差及精度等级表面粗糙度Ra(μm)形位公差/mm总泵缸体顶面20 IT9 3.2总泵缸体底面32 IT12 12.5Φ21mm孔2023.0+IT7 0.8 0.01 Φ18mm孔18 IT14 25距底面12mm 处端面12007.0-IT10 12.5 0.1 A4xΦ10.5mm孔10.5 IT14 25 Φ0.2A Φ12.5mm孔12.5 IT14 25技术要求:1.铸件不允许有疏松、缩孔、砂眼等缺陷,铸件硬度HB170-241HBW,并经时效处理。

水泵设计说明书(参考)

目录摘要绪论1.矿水的来源及性质2.新形势下对排水系统的要求3.设计的指导思想4.有关的方针政策5. 设计原始资料的估似第一章.设计必备的原始资料和设计任务1.1设计原始资料1.2设计任务第二章.初选排水系统第三章.设备选型3.1定水泵参数、选择水泵型号和台数3.2选择水管3.3水泵装置的工况3.4筛选方案、校验计算第四章. 确定泵房、水仓和管子道尺寸并绘制泵房布置图4.1估算泵房尺寸4.2经济计算4.3确定泵房、水仓和管子道尺寸第五章.论述水泵注水方式及底阀泄漏和防治5.1水泵的注水方式5.2水泵底阀产生泄漏的原因5.3消除和防止水锤破坏作用的措施5.4水泵底阀堵塞的防治参考文献矿井主排水设备选型设计摘要:认真分析题目要求,根据矿井安全生产的政策,法规,使用历史设计经验,结合煤炭行业发展现状,确定以严格遵守《矿井安全规程》和《煤矿工业设计规范》所规定的有关条款为依据,以安全可靠为根本,以投入少、运行费用低为原则的设计指导思想。

根据设计任务书所提供资料,拟估矿井条件,确定矿井对排水系统的具体要求:通过多种渠道掌握给排水行业最新信息,初步选择排水方案并对设备选型,进行相关计算,确定设备工况;校验水泵的稳定工作条件、经济运行条件,排除不合理方案。

对所剩方案进行经济核算,以吨水百米费用和初期投入为指标筛选出最终方案。

选择系统配套附件,根据各设备外形尺寸及安装要求,并考虑其运行条件,最终确定泵房及管路的布置图。

最后对水泵的充水方式及底阀泄漏和防治进行专题论述。

绪论⑴对排水系统的要求在矿井建设和生产过程中,随时都有各种来源的水涌入矿井。

只有极少数例外的矿井是干燥。

将涌入矿井的水排出,只是和矿水斗争的一方面,另一方面是采取有效措施,减少涌入矿井的水量。

特别是防止突然涌水的袭击,对保证矿井生产有重要意义。

矿井排水设备不仅要排除各时期涌入矿井的矿水,而且在遭到突然涌水的袭击有可能淹没矿井的情况下,还要抢险排水。

水泵毕业设计说明书

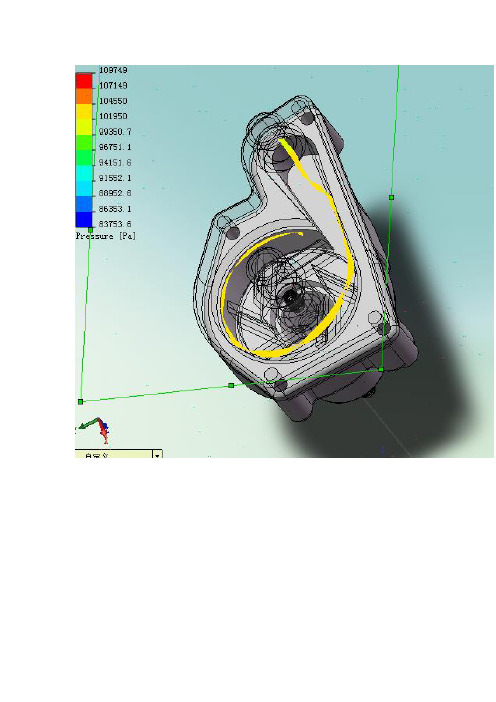

目录第一章:绪论第二章:发动机水泵的三维建模第三章:水泵的CFD流通力学分析第四章:CFD分析结果及参数第五章:结论第一章:绪论1.1:solidworks简介SolidWorks软件是世界上第一个基于Windows开发的三维CAD系统,由于技术创新符合CAD技术的发展潮流和趋势,SolidWorks公司于两年间成为CAD/CAM产业中获利最高的公司。

良好的财务状况和用户支持使得SolidWorks每年都有数十乃至数百项的技术创新,公司也获得了很多荣誉。

该系统在1995-1999年获得全球微机平台CAD系统评比第一名;从1995年至今,已经累计获得十七项国际大奖,其中仅从1999年起,美国权威的CAD 专业杂志CADENCE连续4年授予SolidWorks最佳编辑奖,以表彰SolidWorks 的创新、活力和简明。

至此,SolidWorks所遵循的易用、稳定和创新三大原则得到了全面的落实和证明,使用它,设计师大大缩短了设计时间,产品快速、高效地投向了市场。

由于SolidWorks出色的技术和市场表现,不仅成为CAD行业的一颗耀眼的明星,也成为华尔街青睐的对象。

终于在1997年由法国达索公司以三亿一千万美元的高额市值将SolidWorks全资并购。

公司原来的风险投资商和股东,以一千三百万美元的风险投资,获得了高额的回报,创造了CAD行业的世界纪录。

并购后的SolidWorks以原来的品牌和管理技术队伍继续独立运作,成为CAD行业一家高素质的专业化公司,SolidWorks三维机械设计软件也成为达索企业中最具竞争力的CAD产品。

由于使用了Windows OLE技术、直观式设计技术、先进的parasolid内核以及良好的与第三方软件的集成技术,SolidWorks成为全球装机量最大、最好用的软件。

资料显示,目前全球发放的SolidWorks软件使用许可约28万,涉及航空航天、机车、食品、机械、国防、交通、模具、电子通讯、医疗器械、娱乐工业、日用品/消费品、离散制造等分布于全球100多个国家的约3万1千家企业。

总泵缸体课设说明书[1][1]

![总泵缸体课设说明书[1][1]](https://img.taocdn.com/s3/m/5116c46aa45177232f60a244.png)

机械制造技术基础课程设计说明书设计题目“总泵缸体”零件的夹具设计班级设计者指导教师陕西航空职业技术学院2010.12.16目录1. 课程设计任务书 (1)2. 引言 (2)3. 零件的分析 (3)4. 工艺规程的制定 (4)5. 夹具设计 (12)6. 设计总结 (13)7. 参考文献 (14)总泵缸体课程设计任务书题目:总泵缸体夹具设计内容:1. 缸体零件图 1张 2.缸体毛坯图 1张 3.夹具零件图 1张4. 缸体夹具装配图 1张5. 任务说明书 1份原始资料:该零件图样一张;生产纲领为60000件|年;每日一班引言本次课程设计是我们在毕业设计前一次重要的实践设计,对所学的基础课、技术基础课和专业课能很好的进行系统的复习,也是我们在进行毕业之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国的“四化”建设打下一个良好的基础。

在些次设计中我们主要是设计推动架的加工工艺和工艺器具。

在此次课程设计过程中,我小组成员齐心协力、共同努力完成了此项设计。

由于能力所限,设计尚有许多不足之处,恳请各位老师给予指导。

一、零件的分析(一)零件图(二) 零件的作用总泵缸体是套类零件,起到装拆方便,保护轴类零件的作用(三) 零件的工艺分析该零件是套类零件,形状复杂,尺寸精度、形位精度要求均较高,零件的主要技术要求如下:(1)肩胛面对内孔中心线垂直度摆差不大于0.1。

(2)铸件要求不能有疏松、缩孔、砂眼及夹杂物等缺陷,并经时效处理。

(3)零件经磁力探伤检验要求不能有裂纹等,以保证零件的强度、硬度及刚度,在外力作用下,不发生意外事故。

二、工艺规程的制定(一) 确定毛坯的制造方式有零件的要求可知,零件的材料为HT20-40,考虑到本零件的精度较高,形状复杂,所以选择铸造,以满足要求。

水泵设计说明书

目录目录 (1)第一节课程设计任务书 (1)第二节水泵机组的选择 (4)2.1 水泵选择 (4)2.2 水泵参数 (5)第三节基础尺寸确定 (6)第四节水泵吸水管和压水管的计算 (7)4.1 流量Q (7)4.2 吸水管路的要求 (7)4.3 吸水管路直径 (7)4.4 压水管路要求 (8)第五节泵房形式、机组和管道的布置 (8)5.1 泵房形式 (8)5.2 基础布置 (9)5.3 机组的排列方式 (9)5.4 机组与管道布置 (9)5.5 设备布置尺寸 (9)第六节精确确定水泵扬程 (10)6.1 管道特性曲线的绘制 (10)6.2 水头损失计算 (11)第七节消防校核 (12)7.1 消防流量 (12)7.2 消防扬程 (12)第八节辅助设备的选择 (12)8.1 计量设备 (12)8.2 起重设备 (13)8.3 排水设备 (13)8.4 通风设备 (13)第九节泵站标高 (13)9.1 水泵安装高度 (13)9.2 泵房中各标高确定 (14)第十节设计感想 (14)参考文献 (15)第一节课程设计任务书一、课程设计的目的1、通过课程设计,使学生所获得的专业理论知识加以系统化,整体化,以便于巩固和扩大所学的专业知识;2、培养学生独立分析,解决实际问题的能力;3、提高设计计算技巧和编写说明书及绘图能力;4、为适应工作需要打一下的基础。

考虑美观以及便于施工等要求,根据可能和合理方案进行技术经济比较选定工程枢纽的布局,建筑物的结构型式,材料和施工方法等。

二、设计题目:平顶山城市净水厂送水泵站三、设计原始资料1、任务书平顶山城市所需用水量118044 m3/d,用水最不利点地面标高69.31 m、服务水头20 m,泵站处的地面标高65.10 m、水池最高水位64.60 m、水池最低水位标60.60m,经计算管网水头损失19.58 m。

试进行泵站工艺设计。

2、地区气象资料:最低气温:-5~15℃,最高气温:35~41℃,最大冰冻深度15㎝。

泵体的设计及专用夹具的设计说明书

目录摘要 (II)Abstract (III)第1章绪论 (1)1.1机床夹具概述 (1)1.1.1机床夹具 (1)1.1.2机床夹具的功能 (1)1.1.3机床夹具在机械加工中的作用 (1)1.2机床夹具的发展趋势 (2)1.2.1机床夹具的现状 (2)1.2.2现代机床夹具的发展方向 (3)第2章工艺规程设计 (4)2.1 零件的分析 (4)2.1.1零件的作用 (4)2.1.2零件的工艺分析 (4)2.2毛坏的选择 (4)2.3工艺路线的拟定 (4)2.3.1定位基准的选择 (4)2.3.2拟定工艺路线 (5)2.4加工余量的确定及工序尺寸的计算 (6)2.4.1毛坏余量 (6)2.4.2泵体各平面加工工序余量 (7)2.4.3内孔φ50H7加工工序余量 (8)2.4.4内孔φ42H7加工工序余量 (8)第3章切削用量及工时的确定 (11)3.1切削用量及机械加工时间的计算 (11)3.2辅助时间的确定 (23)第4章车φ30H7孔的夹具设计 (26)4.1 定位基准的选择 (26)4.2 定位误差分析与计算 (26)4.2.1影响加工精度的因素 (26)4.2.2 保证加工精度的条件 (27)第5章钻3×M6孔的夹具设计 (27)5.1 定位基准的选择 (27)5.2 定位误差分析与计算 (27)5.2.1影响加工精度的因素 (27)5.2.2 保证加工精度的条件 (28)第6章结论 (29)参考文献 (31)英文翻译 (32)摘要在机械制造的机械加工、检验、装配、焊接和热处理等冷热工艺过程中,使用着大量的夹具,用以安装加工对象,使之占有正确的位置,以保证零件和产品的质量,并提高生产效率。

在机床上加工工件时,为了保证加工精度,必须正确安装工件,使其相对机床切削成形运动和刀具占有正确的位置,这一过程称为“定位”。

为了不因受切削力、惯性力、重力等外力作用而破坏工件已定的正确位置,还必须对其施加一定的夹紧力,这一过程称为“夹紧”。

泵站设计工程说明书

杨凌职业技术学院泵站设计工程说明书姓名: 蔡波班级:水利工程09027班学号:0902*******指导老师:李敏科泵站设计工程说明书编者:蔡波第一节设计资料具体资料祥见任务书。

第二节设计部分一、水泵选型与设计1.确定设计流量设计流量Q=qA/ =0.238*1.2/0.68=0.42m3/s2.确定设计扬程H净=496.4-423.65=72.75mH=1.1*72.75=803.确定选型方案依据水泵站设计流量0.42 m3/s=1512 m3/h,主泵台数宜为2到4台。

用关系式i=Q站/Q泵确定所需水泵的台数。

12sh-6: 1512/936=1.6台(两台)12sh-6A: 1512/576=2.625台(三台)两种泵型方案比较见表蔡杨-1两种方案比较,12sh-6A台数较多,当流量发生变化时,适应性较强,供水可靠性较好,灌溉保证率高,本设计采用3台12sh-6A这一方案。

二、动力机装配根据配套水泵或水泵额定转速和额定功率选择JS127-4电动机三台,其技术性能如表蔡杨-2所示。

三、 管路配套1. 吸水管及附件选配管材:铸铁耐久性好,又有一定强度,拟采用法兰盘式铸铁管。

管径:根据经济流速确定,计算公式为D=vQπ4 式中 Q-----管路中通过的流量,本设计拟采用0.42/3=0.16 m 3/sv-----管内流速,凭经验和资料,进水喇叭管处取 1.5m/s ,管道内取2.0m/s 。

则进口喇叭管直径D进=5.1*14.316.0*4=0.36862m=368.62mm;管道直径D=.2*14.316.0*4=0.333650m=336.50mm.。

查资料取标准值:进口喇叭管直径400mm,吸水管路直径350mm 。

管长:进水管长度拟定为7m 。

附件:查资料得:喇叭管 大头直径400mm ,小头直径350mm ,长度300mm ;双法兰90度弯头 考虑用挡土墙式进水池,选用R=600mm ,内径=350mm,中心线长1183mm;偏心渐缩接头 小头直径200mm ,大头直径350mm ,长度为750mm ;真空表1只。

化工泵详尽设计说明书

根据ns=104.7,并参考SM73-100-12,取 =15°

(4)蜗室Ⅷ断面面积计算

最大过流断面第Ⅷ断面的流量

= =2683.3m3/h

1)速度系数法

涡室各断面平均流速 = =26.42m/s

2683.3/3600/26.42=0.028212m2=28212 mm2

2)安德森面积比法

0’-Ⅷ断面尺寸=(1.25~1.35)Dj=329.8~356.1,取321.5mm

Ⅸ-Ⅹ断面尺寸=(1.9~2.0)Dj=501.2~527.6,实取471.5mm。

2、压水室

(1)基圆直径D3

503.3~527.7 (mm),实取504mm。

(2)进口宽度B3

110.4(mm),实取mm。

摩擦功率 151.6(W)

摩擦热 130.4(kW/h)=36.2(W/s)

(2)转子采用滑动轴承支撑

1)轴承单位压力p、轴颈速度v和pv值

由轴的强度计算,在泵启动阀门尚未开启时径向力最大,此时轴承支反力RA=555.6kg,RB=660.4kg,滑动轴承载荷按较大值计算。轴瓦材料选用巴氏合金ZChSnSb11-6,根据《叶片泵设计手册》第466页可计算求得:

RB=660.4(kg)

RA=1216-660.4=555.6(kg)

(4)残余轴向力计算

叶轮外径圆周速度 76.24(m/s), 5812.54(kg)

理论扬程 =291.5(m)

势扬程 =219.8(m)

单个叶轮盖板力 =10587.7(kg)

单个叶轮动反力 =1582.7(kg)

则单个轴向力F=F1-F2=10587.7-1582.7=9005(kg)

1.642(kW)

总泵缸体夹具设计说明书

1总泵缸体的工艺分析1.1总泵缸体的用途下图所示零件为总泵缸体。

它是整个液压系统的核心,作用是通过活塞的来回往复运动产生推动工作缸动作所需的油压。

该零件Φ3.5mm孔为进油孔,活塞运动过该位置时,完成充油过程,活塞继续运动将油推向前方,挤压出缸体,由于截面积差产生工作压力。

当活塞回程时超过Φ3.5mm孔位时开始进油,旁边小孔为空气孔,方便进空气。

1.2总泵缸体的技术要求按表1-1形式将总泵缸体的全部技术列于下表总泵缸体零件技术要求表加工表面尺寸及偏差(mm)公差及精度等级表面粗糙度Ra(μm)形位公差/mm总泵缸体顶面20 IT9 3.2 总泵缸体底面32 IT12 12.5Φ21mm孔21023.0+IT7 0.8 0.01Φ18mm孔18 IT14 25距底面12mm 处端面1207.0-IT10 12.5 0.1 A4xΦ10.5mm孔10.5 IT14 25 Φ0.2 A Φ12.5mm孔12.5 IT14 25M12螺孔22 IT5 1.630mm圆柱凸台面3035.01.0+-IT13 25M22螺孔12 IT5 3.2 M22螺孔底面14 IT12 12.5 Φ0.7透孔0.7 IT12 12.5 Φ3.5不透孔 3.5 IT12 12.5Φ0.7/Φ3.5两孔距离1403.0-IT131.3审查总泵缸体的工艺性分析零件图可知,该零件仅有一组尺寸要求较高,即Φ21023.0(珩磨至粗糙度为0.8μm)。

,我们加工时可先以外圆为粗加工基准,确定内孔,由内孔确定所有尺寸。

生产类型:中批或大批大量生产2确定毛坯、绘制毛坯简图2.1选择毛坯考虑到整体式加工,较废材料,不经济,而零件为普通零件不受冲击,故不宜选用锻件,又因给出条件为大量生产,且轮廓尺寸规则,最终确定使用铸件。

可采用砂型铸造,其中金属模机器造型生产率较高、铸件精度高、表面质量与机械性能好,适用于大批量生产。

毛坯拔模斜度为1030'2.2确定毛坯的尺寸公差和机械加工余量材料为铸件,硬度为170-241HBW,生产批量为大批量生产,采用铸造成型。

泵设计设计说明书

第一部分水力设计一、概述1.设计依据.流量:Q=6.3m3/h扬程:H=25m转速:n=2950r/min级数:i=3综合考虑汽蚀性能和效率2.设计内容根据提供的流量,扬程,转速,级数来设计一台多级式水泵,需要能满足以上所有要求。

3.设计思路采用节段式多级离心泵(卧式)可以满足以上的要求,根据离心泵的设计步骤,运用流体力学知识计算水力设计部分,再参考节段式卧式多级离心泵的参考资料进行结构设计。

4.设计意义本次毕业设计可以让我们对大学四年所学的知识进行一次综合的归纳和总结,让我们把各科知识结合起来,用于具体的工程中去,是把我们学的理论知识用于实践的第一次尝试,也是我们从学校走向社会的过渡。

二、确定泵的总体结构形式和进出口直径(一)进口直径D s由Q=6.3m 3/h ,查《现代泵技术手册》(下 称《手册》)P180表7-1得吸入口流速 V s =1.375m/s ,吸入口直径为40mm, Ds=sv Q π4=3600*375.1*3.6*4π=0.040265m=40.265mm,圆整D s =40mm, ②泵的出口直径对于低扬程泵,一般取进口直径等于出口直径: 取 D d = D s = 40mm 。

三、泵速的确定电动机的同步转速 n 0=3000r/min 极数为 2; 四、计算比转速n s ,确定泵的水力方案n s =(3.65nQ 1/2)/H 3/4=(3.65*2950/253/4)*(6.3/3600)1/2=40.3 级数为3级,选择卧式。

五、估算泵的效率 (1)总效率初步估计泵的效率为η=60%, (2)水力效率ηhηh =1+0.0835lg(Q/n)1/3=1+0.0835lg(6.3/3600/2950)1/3 =82.7%(3)容积效率ηvηv = 1/(1+0.68n s -2/3)=94.5% (4)机械效率ηm圆盘效率:ηm =1-0.07/(n s /100)7/6=1-0.07/(40/100)7/6=79.6%查《手册》P184图7-3得:P m3/P=20%,考虑轴承和填料损失,则P m1+P m2=(0.01~0.03)P,由于功率较小,取P m1+P m2=0.02 P。

总泵缸体课程设计说明书

机械制造工艺学需要CAD图纸的联系QQ945081433课程设计说明书设计题目设计“总泵缸体”零件的机械加工工艺规程及工艺装备(生产纲领5000件)设计者:指导老师:设计日期:2011年6月14日评定成绩:桂林航天工业高等专科学校机械工程系目录设计任务书 (3)课程设计说明书正文 (4)序言 (4)一、零件的分析 (4)二、工艺规程的设计 (6)(一)确定毛坯的制造形式 (6)(二)基准的选择 (6)(三)制定工艺路线 (7)(四)机械加工余量、工序尺寸及毛坯尺寸的确定 (8)(五)确定各工序的切削用量及基本用时 (8)三、课程设计心得体会 (12)参考文献 (13)桂林航天工业高等专科学校机械制造工艺学课程设计任务书题目:总泵缸体课程设计设计内容: 1、产品零件图 1张2、产品毛坯图 1张3、机械加工工艺过程卡片 1份4、课程设计说明书 1份专业:模具设计与制造班级学号:学生:指导老师:日期:2011年6月14日序言机械制造工艺学课程设计是在我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的。

这是我们在进行毕业设计之前对所学各类课程的一次深入的综合性的链接,也是一次理论联系实际的训练。

因此,它在我们的大学学习生活中占有十分重要的地位。

就我个人而言,我希望能通过这次课程设计对自己未来将从事的工作进行一次适应性训练,从中锻炼自己分析问题、解决问题的能力,为今后参加祖国建设打下一个良好的基础。

由于能力有限,设计尚有很多不足之处,恳请各位老师给予指教。

一、零件的分析(一) 零件的作用总泵缸体是套类零件,起到装拆方便,保护轴类零件的作用它是整个液压系统的核心,作用是通过活塞的来回往复运动产生推动工作缸动作所需的油压。

该零件Φ3.5mm孔为进油孔,活塞运动过该位置时,完成充油过程,活塞继续运动将油推向前方,挤压出缸体,由于截面积差产生工作压力。

当活塞回程时超过Φ3.5mm孔位时开始进油,旁边小孔为空气孔,方便进空气。

机械毕业设计1325双活塞液压浆体泵液力缸设计说明书

我设计的是一种水封双活塞泵,它取消了传统的用来隔离驱动液和浆体的隔离物(如隔膜、浮球等),这就解决了因隔离物异常或损坏而出现的混浆,跑油,运行性差等难题,而且水的容积是不变的,这样既节省了空间,也避免了摩擦、压力带来的不利因素,提高了浆体泵的工作可靠性和使用寿命,因此才广泛应用于浆体的输送。本次设计的水封双活塞泵正符合尾矿浆体输送的特点,与实际工作应用相结合,因此是一个非常好的课题,也很具有开发价值。

Keywords: High pressure water Hydraulic cylinder Double pistonSlurry pump Liquid seal

引言

我的毕业设计课题是双活塞浆泵液力缸设计,在设计中我用到了机构学、机械设计学、液压等课程的知识点,不仅加深了对所学知识的理解,还学会了融会贯通。可以说毕业设计就是对我的大学学习的成果的一个总结和检验,更为我走上工作岗位做了提前的磨练。

I design the double piston hydraulic cylinder-the core part of the slurry pump. It has the advantage that it uses high pressure water to liquid seal, which can slash the leak a lot. And the use of double piston can ensure that the water’s volume does not change, which can decrease the water to cylinder friction. Consequently, the life span of the cylinder becomes longer. In this design, I unit three cylinder fighter to complete the special movement consistently and reciprocating. This can avoid the dead center in the industry, than the efficiency increased, and this is the advantage double piston hydraulic cylinder consists of cylinder module、position module and sealed device classically, It’s construction and function effect the quality of work and the cost directly. It’s advantages is easy construction、low manufacture accuracy and having special sealed .Provided that the sealed device reasonable designed、the construction will be easy manufacturing become convenience and it’s cost becomes low. Meanwhile the functions of automation control become higher.

总泵缸体加工说明书

总泵缸体加工总泵缸体的毛坯和工艺分析1、分析总泵缸体零件图分析缸体中的重要加工表面和次要表面,审核零件视图是否完备,各尺寸与技术要求是否齐全,加工精度与表面粗糙度关系和材料与技术要求关系是否合理,以及材料、批量、结构形状与尺寸是否符合制造工艺要求等。

设计合理的加工方法,工序数量和顺序,应考虑以下的关系:1、零件成形的内在联系:零件材料与工艺手段的成形属性,以及工厂的生产条件,如缸体的材料选择 为HT150—HT400,故可以采用铸造。

机械加工中的安排原则与零件的材料、种类、结构形状,尺寸大小,精度高低相关联。

从图纸上可以看出零件有圆柱面和两端面,还有一个上平面,孔有16个,其中;管牙螺纹孔有3个,分别为1/4_18管牙、3/8_18管牙、1/8_28管牙、6处螺纹孔M6,另有5.10φ孔3处、6φ孔1处、1.38φ孔1处、20φ孔1处还有1回油孔。

零件为汽车的总泵缸,在汽车中起到制动的作用。

2、零件加工质量的内在联系在加工阶段划分中,粗精加工阶段顺序分开,其目的在于对主要表面能及时发现毛坯的气孔、缩孔、疏松等缺陷。

避免后续工序加工的浪费;粗、精加工由于其加工目的不同,切削用量选取的原则各异,其切削力、切削热和切削功率也不同。

对加工中的主要表面和次要表面为保证主要表面的加工精度和表面粗糙度不受加工中的影响,也应分加工阶段和工序。

首先外圆面的粗糙度要求为6.3其要求不是很高,可以考虑只进行一次车削,其基准面以图1-1中E 面和D 面为基准面,如有需要可再安排一次精车。

此后的加工都应该以这个平面做为加工基准。

对内孔粗糙度要求也为6.3但是考虑到内孔要进行一次衍磨(抛光)故其精度应该提高超过6.3。

其余的平面要求粗糙度都在12.5,要求不高可只进行一次机加工。

3、零件加工成本的内在联系:机械加工工艺过程中的设计应该考虑工厂的优势。

尽量做到,机械加工工艺过程设计投入最小,物力消耗最低。

4、零件加工生产率的内在联系机械加工工艺过程设计中采用工序集中还是工序分散原则;各工序的共时定额是否符合生产节拍,是否合理的采用了高生产率的工艺方法等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械制造技术课程设计贾锴楠2014510109014级数控一班目录一、零件分析…………………………………………………….二、工艺规程设计……………………………………………….三、工艺路线确定………………………………….…………..四、确定切削用量及工时…………………. ……………………五、夹具设计……………………………………………………. .六、设计心得…………………………………………………….....一、零件的分析1.1 零件图1.1 零件工作原理题目所给定的零件是总泵缸体。

是整个液压系统的核心,作用是通过活塞的来回往复运动产生推动工作缸动作所需的油压。

该零件ф3.5为进油孔,活塞运动过该位置时,完成充油过程,活塞继续运动将油推向前方,挤压出缸体,由于截面积差产生工作压力。

当活塞回程时超过3.5孔位时开始进油,旁边小孔为空气孔,方便进空气。

1.2 零件图分析,由零件左视图可知,该零件仅有一组尺寸要求较高,即ф22+0.023。

(主行磨至⊿0.8)尺寸要求较高,其余尺寸均为8公差尺寸,我们加工时可先以外圆为粗加工基准,确定内孔,由内孔确定所有尺寸。

1.3总泵缸体的技术要求按表1-1形式将总泵缸体的全部技术列于下表总泵缸体零件技术要求表加工表面尺寸及偏差(mm) 公差及精度等级表面粗糙度Ra(μm)形位公差/mm总泵缸体顶面20 IT9 3.2总泵缸体底面32 IT12 12.5Φ21mm孔2023.0+IT7 0.8 0.01 Φ18mm孔18 IT14 25距底面12mm 处端面12007.0-IT10 12.5 0.1 A4xΦ10.5mm孔10.5 IT14 25 Φ0.2A Φ12.5mm孔12.5 IT14 25M12螺孔22 IT5 1.630mm圆柱凸台面3035.01.0+-IT13 25M22螺孔12 IT5 3.2 M22螺孔底面14 IT12 12.5 Φ0.7透孔0.7 IT12 12.5 Φ3.5不透孔 3.5 IT12 12.5技术要求:1.铸件不允许有疏松、缩孔、砂眼等缺陷,铸件硬度HB170-241HBW,并经时效处理。

2.未注明铸造圆角R2-R4,起模斜度为1°30'。

3.∅0.7,∅35孔内表面应光滑,不得有飞边毛刺,4.非加工表面洗刷清洁后涂漆。

5.材料HT200.1.4审查总泵缸体的工艺性分析零件图可知,该零件仅有一组尺寸要求较高,即Φ21023.00+(珩磨至粗糙度为0.8μm)。

,我们加工时可先以外圆为粗加工基准,确定内孔,由内孔确定所有尺寸。

生产类型:中批或大批大量生产二、工艺规程设计2.确定毛坯根据生产类型,零件的结构、形状、尺寸及材料等选择毛坯的制造方式和精度。

2.1 确定毛坯制造形式零件毛坯为铸件,考虑到整体式加工,较废材料,不经济,而零件为普通零件不受冲击,故不宜选用锻件,最终确定使用铸件,年产量10万件,为大量生产,且轮廓尺寸规则,可采用砂型铸造,且可用大型铸造如一出十等方法铸造,这样更能提高生产率。

2.2绘制毛坯图机械加工余量,工序尺寸及毛坯尺寸的确定。

材料为铸件,硬度为HB170-241,成品重0.62kg,生产批量为大批生产,采用铸造成型,二级精度组(成批生产)根据上述原始资料及加工工艺,分别对各加工表面的机械加工余量,工序尺寸及毛坯确定如下:1、外圆表面(ф32×133;ф32×123;85;ф50)考虑其加工长度为133,ф32,ф20等外表面均为8加工面,粗糙度R a =200。

不需要加工,长度为向尺寸为133(端面)。

查表1-28,长度余量及公差取136.5±0.5(见机械制造工艺设计手册),拔磨斜度,取2-3。

2、ф220.023。

ф18孔,查表1-21得钻ф22精孔 1)粗车到ф21.8±0.10 2Z=10.8 2)精车到ф22+0.023。

2Z=0.1 3、0.035300.10+-平面(查表1-48)尺寸取32公差取+0.15 4、M18×1.25-5H 螺纹孔钻孔ф16.5扩、攻、铰于M18×1.255、其余各孔均在毛坯面上加工,余量为Z 孔位D/2 最后将上面各数据整理填入下表加工余量计算表拔模斜度取2~3º详细尺寸见毛坯图三、工艺路线的拟定3.1基面选择基面选择是工艺规程设计中的重要工作之一,基面选择的正确、合理,可以提高加工质量,提高生产效率。

否则,会影响生产。

1.粗基准的选择对一般零件而言,以外圆作为粗基准是完全合理的。

按照有关粗基准的选择原则(即当零件有不加工表面时,应以不加工表面为粗基准;若零件有若干个不加工表面时,则应以与加工表面要求相对应的位置为粗基准),现选用ф32的圆柱面为粗基准,采用三抓自动定心卡盘定位,限制4个自由度。

2.精基准的选择精基准的选择主要是考虑基准重合的问题。

当设计基准和工序基准不重合时,应该进行尺寸计算。

3.2零件表面加工方法的确定各表面的加工方案3.3加工阶段的划分在粗加工阶段。

首先将精基准准备好,使后续工序都可以采用精基准定位加工,保证其他加工表面的精度要求;首先选φ32外圆面作为粗基准粗扩、半精扩、绞φ32内表面(即φ21孔),然后以φ21孔为精基准加工其他面和孔。

该零件的生产类型为大批生产,可以采用专用夹具,以提高生产率;而且运用工序集中原则使工件的装夹次数少,不但可以缩短辅助时间,而且由于一次装夹中加工了许多表面,有利于保证各种加工表面之间的相对位置精度要求。

3.4工序顺序的安排机械加工工序(1)遵循“先基准后其他”原则,首先加工φ32外圆。

(2)遵循“先粗后精”原则,先安排粗加工工序,后安排精加工工序。

(3)遵循“先主后次”原则,先加工主要表面,后加工次要表面。

(4)遵循“先面后孔”原则,先加工端面,后加工孔。

3.5工艺路线据以上分析,依据先粗后精,先面后孔,基准先行,先主后次的原则,确定工艺如下:四、确定切削用量及工时4.1车、车内孔达ф22+0.023。

⊿1.6;车端面保证12,⊿12.5 ①工件材料为铸造,HT20~40,机床C620-1,普通车床 刀具:内孔车刀,端面车刀,YT15尾座装麻花钻ф21 ②计算切削用量考虑到出模斜度轴方向余量Z mx =1.6mm ,Z min =1.2mm 可一次加工,即可达到⊿12.5光洁度,走刀量F=0.4mm/r (表3-13)切削速度:(表3-18)耐用度F=45in0.180.150.33920.10.81.5445 1.50.4v m xv yvev k t ap f=⋅=⋅⋅⋅⋅⋅⋅⋅=163mm/min(2.72m/s)确定机床转速: 100010002.7224/3.1435s v n tv s dw π⋅===⋅(1485v/min ) 按机床选取nw=20.83v/s(1250转/分?(表4-3) 实际切削速度:v=2.29mm/s (137.4m/min ) 切削工时,t=35 t 1=2m t 2=0 t 3=5mm (试切长度) T m =123425.04(0.08min)2083.04w t t t t s f π+++==⋅4.2)铣端面达0.035300.10+- ⊿6.3a f =0.15mm/z (表3-28) V=0.45/s 127m/min (表3-30) 采用高速钢锒齿端面铣刀,d w =175mm 齿数10100010000.450.818/(49/min)3.14 1.75s v n r s v dw π⨯===⨯ 按机床选取w n =0.79r/s (47.5r/min) (表 4-17) ∴实际切削速度1750.790.43/10001000w wd n v m s ππ⋅⋅⋅===切削工时 12501753120(2min)0.790.156m w t t t t s f π++++===⋅⋅⋅ 4.3)钻M22×1.8孔达图,钻小孔达图 3.1 钻孔 ф18.5底孔F=0.43mm/r ×0.75=0.322mm/r(表3-38) 取f=0.32mm/r (表4-5) ④ V=0.25m/s (15m/min) (表3-42) ∴π=3.18r/s (191r/min )按机床选取w π=3.25r/s (195r/min )(表4-5) ∴实际切削速度V=a255m/s (15.3m/min ) 切削工时(一个孔)t=12mm t 1=9mm t 2=2mm12129222.12(0.37min)3.250.32m w t t t t s f π++++===⋅⋅倒角2×45°双面为缩短辅助时间,取倒角时的主轴转速与钻孔相同。

π=3.18r/s (191r/min )手动进给钻孔ф3.5mmf=0.2mm/r ·0.50=0.1mm/r (表3-38)v=0.25m/r (15m/min )表3-4211.88/s n r s = 按机床选取n w =800r/min(13.33r/s)(表4-6)∴切削速度U=0.28mm/s (16.84m/min) 加工一孔工时 t=19mm t 1=3mm t 2=1mm12193117.25(0.29min)13.330.1m w t t t t s f π++++===⋅⋅铣16平台加工转速,进给量与0.35300.15+-平台一致4.4、钻螺纹孔ф10.5,功牙至M12×1.25 F=0.2mm/r ·0.50=0.1mm/r(表3-38) U=0.25m/r(15m/min)(表3-42)11.88/s n r s= 机床选取n w =800r/min(13.33r/s)(表4-6)实际U=0.28mm/s4.5钻4XΦ10.5孔时间定额的计算基本时间tj的计算根据5-41,由公式tj=L/fn=L+L1+L2/fn求得。

tj=10.4s五、夹具设计夹具是一种能够使工件按一定的技术要求准确定位和牢固夹紧的工艺装备,它广泛地运用于机械加工,检测和装配等整个工艺过程中。

在现代化的机械和仪器的制造业中,提高加工精度和生产率,降低制造成本,一直都是生产厂家所追求的目标。

正确地设计并合理的使用夹具,是保证加工质量和提高生产率,从而降低生产成本的重要技术环节之一。

同时也扩大各种机床使用范围必不可少重要手段为了提高劳动生产率,保证加工质量,降低劳动强度,需要设计专用夹具。

本零件为大批生产,保证加工质量,降低劳动强度需要设计专用夹具。

经过仔细思考之后,我决定做最后道工序钻M12×12.5-5H孔钻用夹具,本夹具使用Z3050钻床,刀具为HSS,底孔为ф10.8,在攻牙至M12×12.5。