矿热炉(各产品)参数的计算及选择

33000矿热炉的参数

33000矿热炉的参数

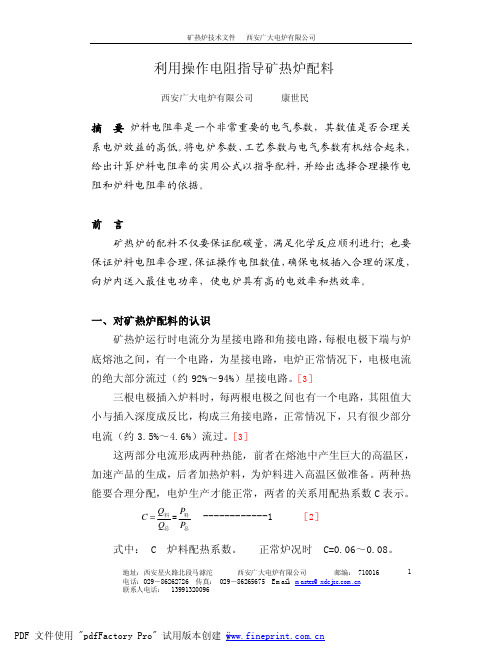

摘要:

I.矿热炉概述

A.矿热炉的定义和作用

B.矿热炉的分类和应用领域

II.33000 矿热炉参数

A.设备参数

1.变压器额定容量

2.变压器一次电压

3.变压器二次额定电压

B.技术规格

1.调压方式

2.配档位有载调压

3.带远程和就地操作模式

III.33000 矿热炉的主要技术特点

A.单器身结构

B.智能电动机构

C.远程监控和控制能力

IV.33000 矿热炉的应用前景

A.在冶金行业的应用

B.在新能源领域的应用

C.对环保和可持续发展的贡献

正文:

矿热炉是一种在高温下进行还原反应的设备,广泛应用于冶金、化工、新能源等领域。

根据不同的应用场景和需求,矿热炉有多种类型,其中33000 矿热炉是一种具有较高参数的设备。

33000 矿热炉的参数主要包括设备参数和技术规格。

设备参数方面,变压器额定容量为33000KVA,变压器一次电压为35KV,变压器二次额定电压为140V。

技术规格方面,该矿热炉采用单器身结构,配33 档有载调压,并具备远程和就地操作模式。

33000 矿热炉的主要技术特点包括单器身结构、智能电动机构和远程监控和控制能力。

单器身结构使得设备更加紧凑,便于安装和维护;智能电动机构可以实现精确的调压和自动控制,提高生产效率和产品质量;远程监控和控制能力则方便了操作和管理,降低了人力成本。

33000 矿热炉的应用前景十分广阔。

在冶金行业,它可以用于生产硅铁、锰铁、铬铁等铁合金,满足钢铁、有色金属等行业的原料需求;在新能源领域,它可以用于制备太阳能电池、电动汽车电池等可再生能源产品。

工业硅矿热炉的设计说明

工业硅冶炼能源节约技术的研究5.1概述能源安全已构成我国整体战略安全的一个极大隐患,成为经济社会发展的瓶颈。

我国人均煤炭、石油、天然气资源量仅为世界平均水平的60%、10%和5%。

目前,我国已成为世界第二大能源消费国和第二大石油消费国,能源供应紧张局面日趋严重[81]。

与此同时,我国也存在严重能源利用效率低的问题。

近年来的快速增长在很大程度上是靠消耗大量物质资源实现的。

我国单位产出的能耗和资源消耗水平明显高于国际先进水平,如火电供煤消耗高达22.5%,吨钢可比能耗高21%,水泥综合能耗高达45%。

据测算,我国每创造一美元GDP所消耗的能源是美国的4.3倍,是日本的11.5倍。

能源利用率仅为美国的26.9%,日本的11.5%[82]。

因此,提高能源使用效率是在能源总量不变条件成为中国发展中的刻不容缓的任务。

工业硅生产是高能耗行业,平均每吨工业硅需要消耗13000KWh电以上,全国年产100万吨工业硅需要13亿KWh以上。

而国外先进水平吨硅消耗量为11000KWh,我国工业硅电耗比国外先进水平高10—20%,能源节约潜力仍很大(预计年节约0.2亿KWh,相当0.1亿元)。

另外,国外先进水平也不是最理想的能耗水平,我国如能在国外先进水平基础上再配以精工细作,吨硅消耗量应该在10000—11000KWh间。

我国工业硅生产能源消耗高主要是因为设计上不合理、控制水平与管理水平不高。

设计上不合理体现在我国普遍使用的是6300KVA左右的小炉型(散热大、产量低)、炉型设计上为隔热措施不严密、电路设计不合理、极心圆尺寸大小不合理等许多细节方面。

控制水平不高体现在人工操作范围大、炉况稳定性差、造成因调整炉况波动费时较长而使得非生产性能耗损失大。

管理水平不高体现在管理上不严、制度不健全、操作细节缺乏,造成物资或能源上的消耗浪费。

目前工业硅生产中能源节约途径主要有:1)炉型的大型化方向;2)炉型的密闭化方向;3)余热利用化方向;4)提高炉子电效率措施如改进短网结构设计、改善变压器性能、改善电参数、采用低频电源等;5)提高炉子热效率;6)改变炉内反应机制;7)改变原料性能方向;8)采用自动控制方向;9)管理制度建设方向。

中频感应熔炼炉和加热炉的参数计算和常见

中频感应熔炼炉和加热炉的参数计算和常见首先,中频感应熔炼炉的参数计算主要包括功率和频率的确定。

功率的计算需要考虑被加热物质的熔点、特性以及熔化需要的热能。

通常采用的功率计算公式是:“功率=熔炼物质的熔化热值/熔化时间”。

频率的选择一般在1kHz至10kHz之间,具体根据被熔化物质的热导率以及炉子的尺寸确定。

其次,中频感应加热炉的参数计算同样涉及功率和频率的确定。

功率的计算需要考虑被加热物体的热容量、温升速率以及所需加热的时间。

通常采用的功率计算公式是:“功率=被加热物体的热容量*温升速率”,其中热容量为物体的质量乘以单位质量的热容量。

频率的选择一般在5kHz至100kHz之间,具体根据被加热物体的导电性能以及炉子的尺寸确定。

1.功率:中频感应熔炼炉和加热炉的功率一般从几千瓦到几百千瓦不等,根据具体的工作需求进行选择。

2.频率:中频感应熔炼炉和加热炉的频率一般在1kHz至100kHz之间,不同频率对材料的加热效果和熔化特性有所差异,需要根据具体工艺要求选择。

3.温度:中频感应熔炼炉和加热炉可以达到很高的温度,一般可以达到1000℃以上。

不同的材料对温度的要求不同,需要根据具体工艺进行调整。

4.电流:中频感应熔炼炉和加热炉的电流会根据功率、频率和电压等参数自动调整,一般会维持在较高的电流水平,以满足加热或熔化的需要。

5.应用领域:中频感应熔炼炉主要应用于金属材料的熔炼和铸造领域,例如钢铁、铜、铝等;中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域,例如淬火、调质等。

总之,中频感应熔炼炉和加热炉在现代工业生产中具有广泛的应用。

其参数计算涉及功率、频率、温度、电流等方面,根据具体的工艺需求进行选择和调整。

中频感应熔炼炉主要应用于金属材料的熔炼和铸造,而中频感应加热炉主要应用于金属材料的预热、热处理、锻造等领域。

通过合理的参数计算和选择,可以实现高效、快速和节能的加热和熔炼过程。

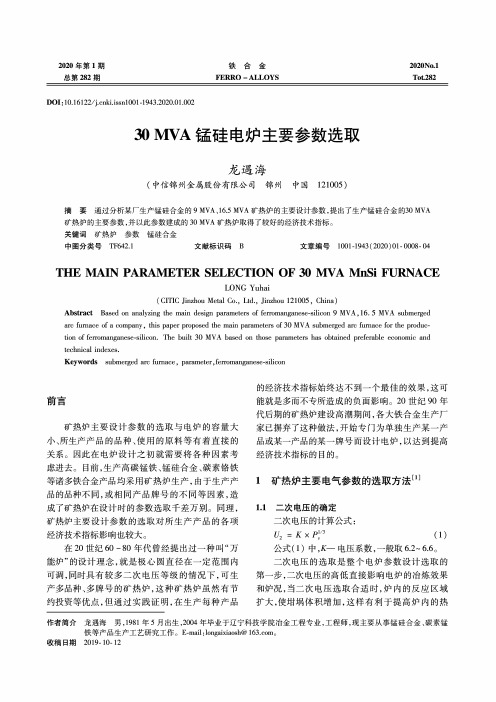

30 mva锰硅电炉主要参数选取

2020NO.1Tot2822020年第1期总第282期铁合金FERRO-ALLOYS D01:10.16122/ki.issnl001-1943.2020.01.00230 MVA 猛硅电炉主要参数选取龙遇海(中信锦州金属股份有限公司 锦州 中国121005)摘 要 通过分析某厂生产猛硅合金的9MVA 、16.5MVA 矿热炉的主要设计参数,提出了生产猛硅合金的30 MVA矿热炉的主要参数,并以此参数建成的30 MVA 矿热炉取得了较好的经济技术指标。

关键词矿热炉参数猛硅合金中图分类号 TF642.1文献标识码 B 文章编号1001-1943(2020)01-0008-04THE MAIN PARAMETER SELECTION OF 30 MVA MnSi FURNACELONG Yuhai(CITIC Jinzhou Metal Co., Ltd., Jinzhou 121005, China)Abstract Based on analyzing the main design parameters of ferromanganese-silicon 9 MVA, 16. 5 MVA submergedarc furnace of a company , this paper proposed the main parameters of 30 MVA submerged arc furnace for the produc tion of ferromanganese-silicon. The built 30 MVA based on those parameters has obtained preferable economic and technical indexes.Keywords submerged arc furnace , parameter , ferromanganese-silicon刖吕矿热炉主要设计参数的选取与电炉的容量大 小、所生产产品的品种、使用的原料等有着直接的 关系。

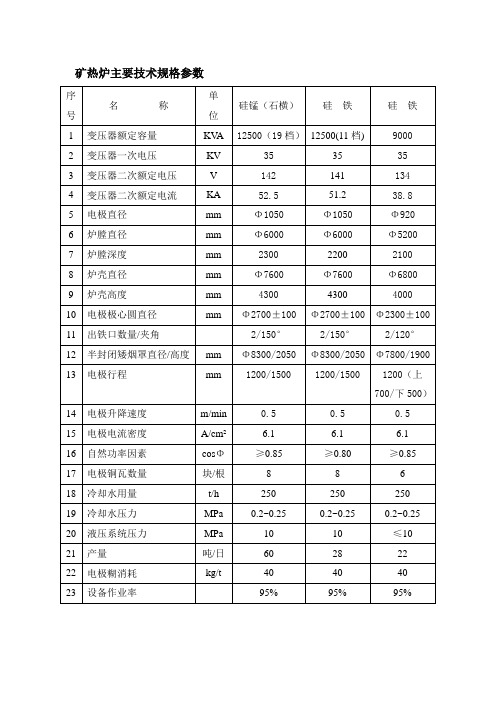

矿热炉主要技术规格参数

mm

Φ6800/1900

13

电极行程

mm

1200/1500

1200/1600

14

电极升降速度

m/min

0.5

0.5

15

电极电流密度

A/cm²

6.1

5.7

16

自然功率因素

cosΦ

≥0.85

≥0.7

17

电极铜瓦数量

块/根

8

10

18

冷却水用量

t/h

330

120

19

冷却水压力

MPa

0.2~0.25

Φ6000

Φ6000

Φ5200

7

炉膛深度

mm

2300

2200

2100

8

炉壳直径

mm

Φ7600

Φ7600

Φ6800

9

炉壳高度

mm

4300

4300

4000

10

电极极心圆直径

mm

Φ2700±100

Φ2700±100

Φ2300±100

11

出铁口数量/夹角

2/150°

2/150°

2/120°

12

半封闭矮烟罩直径/高度

mm

Φ8300/2050

Φ8300/2050

Φ7800/1900

13

电极行程

mm

1200/1500

1200/1500

1200(上700/下500)

14

电极升降速度

m/min

0.5

0.5

0.5

15

电极电流密度

A/cm²

6.1

33000矿热炉技术方案

33000KVA硅铁炉电力变压器(11)33000KV A矿热炉变压器报价目录1. SF11-85000/132-35-10台数:2台油重:20980KG器身重:45900KG总重:82100KG长×宽×高:6990×5389×6360(增加有载调压开关/每台)2.S11-12500/10-0.4台数:2台总重:5690KG器身吊重:3720KG油重:1680KG长×宽×高:2540×1600×27803.S11-1000/10-0.4台数:1台总重:2680KG器身吊重:1360KG油重:960KG长×宽×高:1770×1040×15404.HKDSPZ-11000/35台数:6台总重:30300KG器身吊重:17500KG油重:7060KG外型尺器重:1380KG备用油重:210KG配件及包装重:230KG长×宽×高:2540×2600×43802.1 设备需求表2.1绕组电阻(,75℃)SF11-85000/132-35电力变压器参数一、型号:SF11-85000/35一次电压:132KV(+2.5%X2 -2.5%X2)二次电压:35KV二、重量油重:20980KG器身重:45900KG总重:82100KG三、外形尺寸长×宽×高:6990×5389×6360 电力变压器技术参数设计依据:设计方案依据国家标准而定使用的环境条件1.1、安装地点:室外1.2、海拔高度:1000 米以内1.3、年平均气温值:-20℃<42℃1.4、相对湿度:<95%变压器主要技术参数:(括弧内是 1000KVA 的参数)3.1型号:S11-2500/10-0.4(S11-1000/10-0.4)3.2额定容量:2500KVA(1000KVA)3.3额定电压:10000/4003.4额定频率:50Hz3.5额定电流:144/3609(58/1443)3.6联结组别:Yyn03.7阻抗电压:4.5%3.8冷却方式:油浸自冷3.11调压方式:手动3.12变压器重量及外型参数:变压器总重:5690KG(2680KG) 器身吊重:3720KG(1360KG) 变压器油重:1680KG(960 KG)外型尺寸:2540(长)×1600(宽)×2780(高) mm(2500KVA) 1770(长)×1040(宽)×1540(高) mm(1000KVA)HKDSPZ-11000/35电炉变压器技术方案及报价1 设计依据本技术方案依据需方11000×3kVA铁合金炉变压器和埋弧炉变压器技术要求要求而确定。

矿热炉配料

d 电极直径,

r0 电极半径,

hm 熔池层的厚度。

R 'n

Rm, R 'n

Rm, R 'n

Rm,

当 hm > r0 时,

Rm

=

ρm πd

操作电阻是由炉料电阻、熔池电

图二

阻并联得到的。

假定电炉运行稳定,三相平衡对称,可以做电路转换。

对图一进行电路转换,得到图二,由图二知操作电阻是炉料电阻

和熔池电阻并联得到的,即: R = R 'n// Rm 。

B

C

Rn

Rn

导电性好,熔池电阻 Rm ,平均电阻率 ρm ;

R m,

Rm,

R m,

图一是矿热炉的简化电路图

各电阻的表达式如下:

地址:西安星火路北段马滹沱

西安广大电炉有限公司

邮编图:一710016

4

电话:029-86262726 传真: 029-86265675 Email:master@

联系人电话: 13991320096

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

矿热炉技术文件 西安广大电炉有限公司

高操作电阻;采用高电压运行,也必须提高炉料的电阻率。

足见炉料电阻率是一个非常重要的电气参数。

矿热炉的配料不仅要保证配碳量,满足化学反应顺利进行,也要

3、电极在炉内的合理深插,高温区下移,炉口温度低,热损失

小,电炉的热效率高。

在电石炉的生产中,炉内料面温度降低 100℃,电石单耗可降低

96~130Kwh。可见保证电极插入深度是提高热效率,稳定电炉运行的

重要措施。[4]

操作电阻与炉料电阻率成正比,与电极插入深度成反比。其关系:

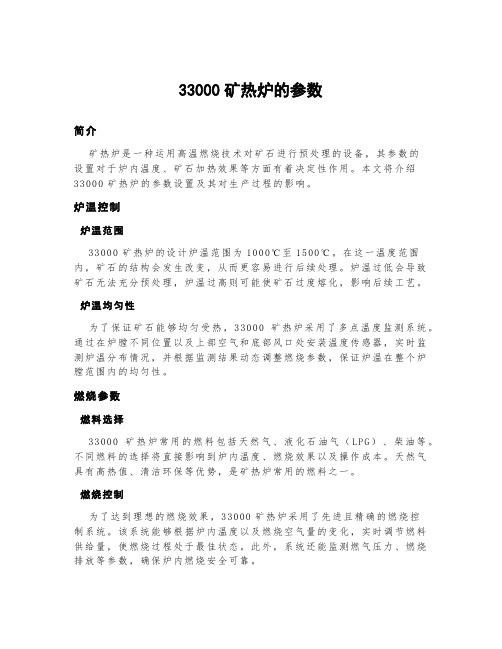

33000矿热炉的参数

33000矿热炉的参数简介矿热炉是一种运用高温燃烧技术对矿石进行预处理的设备,其参数的设置对于炉内温度、矿石加热效果等方面有着决定性作用。

本文将介绍33000矿热炉的参数设置及其对生产过程的影响。

炉温控制炉温范围33000矿热炉的设计炉温范围为1000℃至1500℃。

在这一温度范围内,矿石的结构会发生改变,从而更容易进行后续处理。

炉温过低会导致矿石无法充分预处理,炉温过高则可能使矿石过度熔化,影响后续工艺。

炉温均匀性为了保证矿石能够均匀受热,33000矿热炉采用了多点温度监测系统。

通过在炉膛不同位置以及上部空气和底部风口处安装温度传感器,实时监测炉温分布情况,并根据监测结果动态调整燃烧参数,保证炉温在整个炉膛范围内的均匀性。

燃烧参数燃料选择33000矿热炉常用的燃料包括天然气、液化石油气(L PG)、柴油等。

不同燃料的选择将直接影响到炉内温度、燃烧效果以及操作成本。

天然气具有高热值、清洁环保等优势,是矿热炉常用的燃料之一。

燃烧控制为了达到理想的燃烧效果,33000矿热炉采用了先进且精确的燃烧控制系统。

该系统能够根据炉内温度以及燃烧空气量的变化,实时调节燃料供给量,使燃烧过程处于最佳状态。

此外,系统还能监测燃气压力、燃烧排放等参数,确保炉内燃烧安全可靠。

矿石加热参数加热时间矿石在炉内需要一定的时间来达到预定温度,不同矿石的加热时间也有所区别。

33000矿热炉设有可调节的加热时间参数,根据生产需求和矿石种类的不同,可以灵活设置加热时间,以保证达到预定的热处理效果。

加热速率为了避免矿石受热不均导致的结构不稳定等问题,33000矿热炉具备可调节的加热速率参数。

加热速率过快可能会引起矿石表面局部的偏热,而加热速率过慢则可能使得整体热处理时间过长。

通过精确控制加热速率,可以提高炉内温度分布的均匀性,保证热处理质量。

结论。

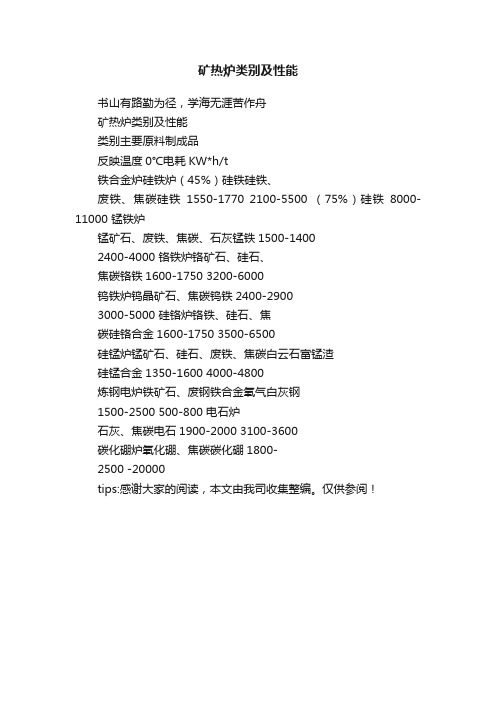

矿热炉类别及性能

矿热炉类别及性能

书山有路勤为径,学海无涯苦作舟

矿热炉类别及性能

类别主要原料制成品

反映温度0℃电耗KW*h/t

铁合金炉硅铁炉(45%)硅铁硅铁、

废铁、焦碳硅铁1550-1770 2100-5500 (75%)硅铁8000-11000 锰铁炉

锰矿石、废铁、焦碳、石灰锰铁1500-1400

2400-4000 铬铁炉铬矿石、硅石、

焦碳铬铁1600-1750 3200-6000

钨铁炉钨晶矿石、焦碳钨铁2400-2900

3000-5000 硅铬炉铬铁、硅石、焦

碳硅铬合金1600-1750 3500-6500

硅锰炉锰矿石、硅石、废铁、焦碳白云石富锰渣

硅锰合金1350-1600 4000-4800

炼钢电炉铁矿石、废钢铁合金氧气白灰钢

1500-2500 500-800 电石炉

石灰、焦碳电石1900-2000 3100-3600

碳化硼炉氧化硼、焦碳碳化硼1800-

2500 -20000

tips:感谢大家的阅读,本文由我司收集整编。

仅供参阅!。

密闭电石矿热炉电工参数及几何参数的计算方法

密闭电石矿热炉电工参数及几何参数的计算方法短网结构形式的改进在以往的电石炉短网设计中,变压器二次侧输电长度较长,其中包括补偿器、短网铜管及通水电缆。

短网过长,二次侧电压下降,压差变大,无形中增加了功率的损失。

因此在短网设计中,尽量缩短短网长度,在满足运行和维修的条件下,使变压器尽量靠近炉子,将变压器抬高,使变压器出线标高和短网母线标高一致,以减小母线不必要的垂直部分,缩短短网长度。

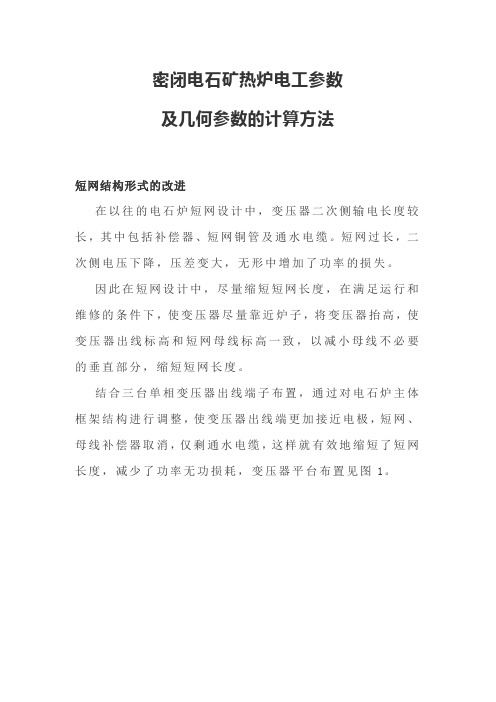

结合三台单相变压器出线端子布置,通过对电石炉主体框架结构进行调整,使变压器出线端更加接近电极,短网、母线补偿器取消,仅剩通水电缆,这样就有效地缩短了短网长度,减少了功率无功损耗,变压器平台布置见图1。

图1 变压器平台布置图以25500kVA 密闭电石炉为例,原变压器二次侧输电短网长度为11.6m(包括补偿器、短网铜管、通水电缆),土建结构调整后,短网铜管、补偿器取消,长度减少,仅为 5.7m 的通水电缆。

根据多年来经验数据和仪表测量,短网每增加延长1m,二次电压下降0.5V,则∆V=(11.6-5.7)×0.5V=2.95V,减少电压下降损耗:则三台单相变压器每小时损失电能198*3=594kW·h,年损失电能594*24*330=4704480kW·h。

从以上计算结果估算40500kVA密闭电石炉每小时纸约节电943kW·h,年节约电能943*24*330=748560kW·h,折标煤7468560*0.35*0.001=2614tce。

工艺操作制度的控制改进在电石生产中,电石炉的电参数设定为电石炉最基本的工艺参数,需要根据原材料的不同情况进行调整,采用碳材和采用碳材分别作为原料,则两种原料的配比方案及电炉工艺参数也不尽相同。

工艺条件决定了电炉如何进行操作,自动化装置为电炉生产创造了很好的控制条件,解决了人为的不确定因素。

合理的使用工艺电气参数是电石炉高效运行最基本的先决条件。

铁合金矿热炉产能核算表

铁合金矿热炉产能核算表一、引言铁合金矿热炉产能核算表是用来统计和分析铁合金矿热炉的生产情况和产能利用率的重要工具。

通过准确核算炉内产量、损耗和效益等指标,可以帮助企业实施科学管理,提高炉子的生产效率和产品质量,进而实现经济效益最大化。

本文将对铁合金矿热炉产能核算表的内容和使用方法进行详细探讨。

二、铁合金矿热炉产能核算表的内容铁合金矿热炉产能核算表主要包括以下几个方面的内容:2.1 产出量产出量是指在一定时间内,炉内产生的铁合金矿的总量。

产出量是评估炉子生产能力的重要指标之一,同时也是计算其他指标的基础数据。

产出量的计算通常需要考虑原材料的进料量、产出产物的重量等因素。

2.2 能源消耗能源消耗是指在铁合金矿热炉生产过程中所消耗的能源,如燃煤量、燃气量等。

能源消耗是评估炉子能源利用率的重要指标,对于提高能源利用效率、降低生产成本具有重要意义。

2.3 熔炼效率熔炼效率是指铁合金矿热炉在生产过程中所转化为合格产品的比例。

熔炼效率的高低直接关系到产品质量和生产成本。

通过对熔炼效率的核算,可以发现生产过程中的问题,并采取相应的措施进行调整和改进。

2.4 损耗率损耗率是指在铁合金矿热炉生产过程中所损失的资源和能源的比例。

损耗率的高低直接关系到生产成本和企业的盈利能力。

通过对损耗率的核算,可以找出资源和能源的浪费点,并采取相应的措施进行降低和节约。

三、铁合金矿热炉产能核算表的使用方法铁合金矿热炉产能核算表的使用方法主要包括数据收集、数据录入和数据分析三个步骤。

下面将对每个步骤进行详细介绍:3.1 数据收集数据收集是铁合金矿热炉产能核算表的第一步,需要收集和整理与生产过程相关的数据,包括产量、能源消耗、原材料消耗等指标。

这些数据可以通过现场测量、实验室分析和设备监控等手段获取。

3.2 数据录入数据录入是铁合金矿热炉产能核算表的第二步,需要将收集到的数据按照规定的格式和要求录入到核算表中。

在录入数据的过程中,需要注意数据的准确性和一致性,以保证核算表的可靠性和有效性。

矿热炉主要电气参数

矿热炉主要电气参数现按一相数折算到二次侧,如下图所示;二次侧一相操作电阻1,电路的总感抗;X总=X损电路总电阻R总=R损+R电路的总阻抗Z总2 =R总2+X总22, 电路电流; I=U相/Z总3, 功率因素; COS∮=R总/Z总4,电路的电压分配;(1)设备的无功电压降;U无=I2X总=U相SIN∮(2)有功电压降;U损=I2R损(3)炉子总的有功压降;U有=I2R总=I2(R损+R )=U相COS∮(4)入炉电压降;U相效=I2R5, 电路的功率分配;(1)电网输入的有功功率;P总=I22×R总=I22×(R损+R)=U相I2COS∮(2)设备的损失功率;P损=I22×R损(3)入炉有效功率;P效=I22×R=U相效2/R电网输入的视在功率;S2=P总2+Q2=I22×Z总(4)电效率;n=P效/P总U相=U=I2×X总=I22×ZCU损=I2R损阻抗三角形和电压分配示意图操作电阻R=(R池×R料)/(R池+R料)6,对于固定的矿热炉设备,其感抗和电阻是不变的;(1)如果以工作电压U相感抗X抗为常数,R为变量,I2为因变量,有下列函数式;I22=U相2/[(R+R损)2+X总2]=U相2/(R总2+X总2)这是一个标准圆的方程,可画出电流圆。

(2)如果可取不同电流值,功率因数角∮也相应变化,虽然工作电压是不变的,但其有功分量U有和无功分量U无随∮角变化而变化,电压三角形顶点变化轨迹也是一个圆。

U有=U相COS∮U无=U相SIN∮即U相2=U有2+U无2。

铁合金-3

(7)单位产品冶炼电耗:指在一定时间内生产1t(基准吨)合格 铁合金所消耗的电量。计算公式如下: 冶炼总耗电量(KW h) 单位产品冶炼电耗(KW h / t ) 合格产量( t ) (8)单位产品原材料消耗:是指以实物量(干重)表示的单位产 品平均耗用的某种原材料数量。计算公式如下:

原材料实际消耗量(干重,Kg ) 单位产品原材料消耗( / t ) 合格产量(基准吨)

3)电极系统 由电极把持器、电极升降装臵、电极压放装臵等组成。 电极把持器应保证铜瓦与电极良好接触,使电流均匀分布 在电极上,以减少接触电阻热损失并保证电极烧结良好。电极 烧结带是整个电极强度的薄弱环节,铜瓦对电极的抱紧力为 0.05-0.15MPa。采用组合把持器的电极有助于改善电极烧结。 电极升降装臵有卷扬机传动和液压机构传动两种。由于炉 料运动电极电流可在瞬间发生急剧变化,工艺要求电极提升速 度大于下降速度。埋弧电炉电极移动速度通常为20-70cm/min。 自焙电极自重较大,电极移动过快会使电极内部产生应力。电 极行程通常为1000-1200mm。

(2)平均日产量:是指电炉在实际作业天数内平均每天的生产 能力。计算公式为: 合格产品产量(基准吨) 平均日产量(t / d ) 实际作业天数(d )

(3)电炉日历作业率:是指电炉实际作业时间占日历时间的百 分比。 实际作业时间(h) 电炉日历作业率 100% 日历作业时间(h)

(4)电炉日历利用系数:是指在日历时间内电炉每百万伏安变 压器额定容量,平均每昼夜生产的合格铁合金产量。

决定电极直径大小的最重要因素是电流密度。 电流密度选择过大,会使电极过早烧结,电极温度 过高,容易产生硬料;而且会使铜瓦和电极接触 不良,从而导致电极发红,电极上电损增大,压 降增加,有效相电压降低。 电流密度选择过小,则使电极烧结不良,电极温度 过低,易造成软断或流糊,使铜瓦夹不紧,电极 下滑。

矿热炉单位能耗标准表

矿热炉单位能耗标准因不同的国家和行业而异。

一般来说,欧洲共同体EC指令要求矿热炉的单位能耗不超过25kWh/t,而国内标准则要求不超过40kWh/t。

这一标准主要是针对矿热炉熔炼过程的能耗进行规定,包括电炉和矿热炉的能耗标准。

对于不同的产品,单位能耗的标准也有所不同。

例如,硅铁和工业硅的单位能耗要求分别为不超过23kWh/t和不超过40kWh/t。

此外,矿热炉的单位能耗还受到许多因素的影响,如原料、生产工艺、设备状况和操作水平等。

为了降低能耗,需要综合考虑各种因素,加强生产管理和技术改造,提高能源利用效率。

以上内容仅供参考,建议查阅关于矿热炉单位能耗标准的文献或咨询相关业内人士,获取更准确的信息。

铁合金电炉设备合理参数的选择与计算

铁合金电炉设备合理参数的选择与计算 电炉通常分为三类:电弧炉’电弧电阻炉’电阻炉.除对碳含量要求较低碳微碳产品外绝大部分粗炼产品的生产都是用电弧电阻炉---矿石电热还原炉,通常称矿热炉进行生产.炉子连续作业使用低电压大电流的操作方法,功率一般在冶炼中保持变.矿热炉一般以碳质材料<有时也用镁质的>做内用自培电极,采用埋弧连续作业.一般用碳质还原剂,通过电弧电阻加热产生高温将矿物中有用的氧化物还愿成金属组成合金.炉用变压器小于5000KVA为小容量电炉,小于10000KVA为中容量电炉.大于己于10000KVA的为大容量电炉.按电极分成单相一根电极电炉,单相三根电极电炉,三相长方形电炉,三相园形电炉,三相六根电极电炉.一.矿热炉参数计算新方法计算公式及计算步骤<适用于硅75电炉>1.已知设计产量G<吨/日>2.计算熔池冶炼功率P熔池P熔池=G/0.0031<KW>3.功率密度变量r=a+bP熔池当P熔池≤5000KW时r=0.0502+7.3×10.-6P熔池<KW/CM2>当P熔池>5000KW时r=0.092+1×10-6P熔池<KW/CM2>4.电极直经D电D电=( P熔池x102/3πr)1/2毫米5.电极常用工作电压V2=a1+b. P熔池当P熔池≤3420KW时V2=69.5+0.011P熔池<V>当P熔池>3420KW时V2=97.6+0.0053P熔池<V>6.电极极心圆直经D极心当P熔池≤3420KW时D极心=2.4 D电+1.283<V2-36>毫米当P熔池>3420KW时D极心=2.4 D电+0.642<V2-36>毫米7.电极中心间距L=0.866 D极心 <mm>电炉熔池工作电阻<操作电阻>R操=K’.10/πD电<Ω>式中D电-----电极直径<mm>K’----电阻变量K’=<﹙ρ1-ρ2﹚/﹛﹙ρ2+﹙ρ2-X’﹚/Lnl’/D电﹜>1/2<Ω/cm>式中ρ1,ρ2值根据冶炼品种分别实测求得的.ρ1熔容炉料及金属液平均比电阻<Ω/cm>ρ2热炉料平均比电阻<Ω/cm>l’两电极中心距离<cm>X’电极插入炉料深. 对硅 75配料正常情况下ρ1=10<Ω/cm>. ρ2=0.5<Ω/cm> 所以硅75 K’=﹙ρ1-ρ2﹚÷﹛﹙ρ2+﹙ρ2-X’﹚÷Lnl’/D电﹜当P熔池≤5000KW时X’=0.42+5.5×10-5P熔池当P熔池>5000KW时X’=0.542+2.5×10-5P熔池11.电炉总电阻R总=R操+R损<Ω>12.电炉总电抗X总=a2±b2 P熔池当P熔池≤6900KW时X’总=0.0019-1.6×10-7P熔池<Ω>当P熔池>6900KW时X’总=0.0083+5.4×10-9P熔池<Ω>13.功率因数cosΦ=R总/(R2总+X2总)½14.电效率η= R操/R总15.变压器容量S=3I2 R操/<ηcosΦ.1000><KVA>16.有功攻率P有=S. cosΦ<KW>.17.校核电炉有功功率P有= P熔池+P损=<3I2 R操+3I2 R损>/1000<KW>18.电炉无功功率Q=3I2 X总/1000<千乏>19.电极电流密度δ=4I电极102/πD2〈A/CM2〉校核δ值δ=6.545-4.7×10-5 P熔池〈A/CM2〉允许误差P熔池〈32000KWδ=0.5〈A/CM2〉P熔池〉32000KWδ=0.9〈A/CM2〉20.电流电压比δ=I电极/V21.炉膛直径D膛=1.866D极心+1.1D电〈mm〉22.炉膛深度H=β.D电<mm>β为系数冶炼硅铁取2.1-1.9.23.电极极心圆单位面积功率P1=4P有.106/πD2极心<KW/M2>24.炉膛单位面积功率P2=4P有.106/πD2膛<KW/M2>25.炉膛单位面积功率P3=4P有.109/πD2极心H<KW/M3>26.单位产品冶炼电耗A=24P有/G<KW.h/T>通过这公式可以看到:<1>从炉内操作电阻公式: R操=K’/πD电和K’=ρ1ρ2/<ρ2+3ρ1X’/(lnl’/D电)>中得知炉内操作电阻与电极直经成反比例.当电炉容量增大时炉内电阻值减少,所以大容量电炉更要注意增大炉内电阻否则造成操作困难.<2>对现有电炉而言选择比电阻大的还原剂,对增大K’值,提高R 操是有利的,这样电极还能深插料层,使高温区下移,热损失减少,能收到较好的效果,因此是降低电耗的重要途径.<3>随着电炉容量的增加cosφ则明显减小,设计时要设法降低炉子电抗以提高cosφ.二.常规计算方法1.变压器容量的选择S=GA/24cosφK1K2K3S---变压器容量<KVA>G---要求的电炉日产水平<吨/日>A---冶炼产品的单位电耗<度/吨>cosφ:功率因数. 主要取决于炉子大小及短网配置情况,一般中小炉子取0.8—0.95炉子越小cosφ越高.K1:实际工作时变压器利用系数,决定冶炼方法.连续作业取0.98,间歇作业取0.8.K2:实际工作时间与日历时间之比,主要取决于炉子工作情况,硅铁取0.96,碳素铬铁取0.93.K3:供电线路上实际供给的平均电压与额定电压之比一般取0.95.。

矿热炉电气参数

(三)电炉特性参数的合理选取我们认为:要想矿热炉取得好的技术经济指标,必须从以下方面入手:1、正确使用负荷电流。

负荷电流仍然是许多使用矿热炉生产厂家用以控制的主要技术参数,但全国大多数企业一般以满负荷甚至超负荷运行来使用矿热炉,这就带来许多问题:(1)、降低变压器使用寿命:当负荷电流超过变压器允许范围,其绕组会在变压器内部产生过度发热,线圈铜损急剧增大,油温升高,绕组绝缘老化甚至烧毁而发生事故。

(2)、严重的超负荷运行会造成烧坏短网中的铜母线(或水冷电缆)、电极硬断和铜瓦打弧等事故。

在冶炼周期整个过程,应根据“炉况”采用“三阶段”操作法,即“冶炼初期”(刚出完上一炉铁水又在本炉已加满炉料前提下)满负荷运行,以便达到炉内电热反应的还原过程的目的,这阶段运行时间大概要占整炉的65~80%时间;“冶炼后期”,主要指炉内还原反应(化料)基本完成,主要以保温为主,所以只能以额定负荷的75~85%左右运行,这段时间约占整炉的15~20%;“出炉”阶段,随着铁水的流出,负荷电流明显减少,为了铁水的顺利出炉,必须深插电极以促使产品顺利出炉,这段时间占整炉的10%。

2、合理选择二次电压电极的合理插深,与电极极心圆电压有密切的关系。

电压太高,电极之间的弧光半径过大,炉内弧光交叉,电极会上抬,热损失大,炉内温度低;电压太低,炉内弧光半径过小,三相电极之间难以沟通,电极又容易插深过度,于炉底不利。

所以要根据电网电压及炉况调整二次电压,保证电极合理插深。

即:矿热炉的控制必须选择正确的参数予以控制调节。

三、矿热炉的控制矿热炉炉内等效电路可以从图一的负载支路Rf看出,它实际上构成"星三角回路",见图二。

矿热炉炉况正常时,组成电炉主电路的是电极工作端至熔池的炉内参与反应的炉料电阻和电弧电阻,即图二中的Ran、Rbn、Rcn组成的“星形回路”,此部分电阻值是电极工作端下部高温熔化下的炉料电阻及电弧电阻组成的,其值是很小的。