压缩机控制系统

压缩机防喘振控制系统概述

一化压缩机防喘振系统介绍

压缩机防喘振控制系统概述

一、离心式压缩机喘振的原因 喘振是离心式压缩机的固有特性。产生喘振的原因首 先得从对象特性上找。从图1中可见压缩机的压缩比P2/P1 先得从对象特性上找。从图1中可见压缩机的压缩比P2/P1 与流量Q的曲线上都有一个P2/P1值的最高点。在此点右面 与流量Q的曲线上都有一个P2/P1值的最高点。在此点右面 的曲线上工作,压缩机是稳定的。在曲左面低流量范围 内,由于气体的可压缩性,产生了一个不稳定状态。当流 量逐渐减小到喘振线时,一旦压缩比下降,使流量进一步 减小,由于输出管线中气体压力高于压缩机出口压力,被 压缩了的气体很快倒流入压缩机,待管线中压力下降后, 气体流动方向又反过来,周而复始便产生喘振。喘振时压 缩机机体发生振动并波及到相邻的管网,喘振强烈时,能 使压缩机严重破坏。

压缩机喘振线

压缩机防喘振控制系统概述

一、离心式压缩机喘振的原因 喘振是离心式压缩机的固有特性。产生喘振的原因首 先得从对象特性上找。从图1中可见压缩机的压缩比P2/P1 先得从对象特性上找。从图1中可见压缩机的压缩比P2/P1 与流量Q的曲线上都有一个P2/P1值的最高点。在此点右面 与流量Q的曲线上都有一个P2/P1值的最高点。在此点右面 的曲线上工作,压缩机是稳定的。在曲线左面低流量范围 内,由于气体的可压缩性,产生了一个不稳定状态。当流 量逐渐减小到喘振线时,一旦压缩比下降,使流量进一步 减小,由于输出管线中气体压力高于压缩机出口压力,被 压缩了的气体很快倒流入压缩机,待管线中压力下降后, 气体流动方向又反过来,周而复始便产生喘振。喘振时压 缩机机体发生振动并波及到相邻的管网,喘振强烈时,能 使压缩机严重破坏。

压缩机控制原理

压缩机控制原理

压缩机控制是通过控制压缩机运行状态和工作参数,以实现压缩机的高效运行和优化能耗的过程。

压缩机的控制原理主要分为以下几个方面。

1. 压力控制:压力控制是压缩机控制的基本要素之一。

通过感应压缩机周围环境中的压力变化,并与设定值进行比较,控制压缩机的运行状态。

当压力超过设定值时,控制系统会发送信号给压缩机停止运行或调整运行状态,以保持系统压力在合理范围内。

2. 温度控制:温度控制是保证压缩机安全运行和保护系统的重要手段之一。

通过传感器感应系统内外环境的温度变化,并与预设的温度范围进行比较,控制压缩机的运行状态。

例如,在系统温度过高时,控制系统可以发送信号给压缩机降低运行速度或停止运行,以避免压缩机过热损坏。

3. 负荷控制:负荷控制是根据系统需求来调整压缩机的工作状态和输出功率的重要手段。

通过控制压缩机的转速、扭矩或容积调节,以满足系统对气体压力的精确控制。

例如,在气体需求较低时,可以调整压缩机的负荷使其运行在低功率状态,从而节约能源。

4. 故障保护:故障保护是压缩机控制的关键要素之一,目的是防止系统出现故障和损坏。

通过监测各种参数,如电流、电压、温度等,一旦检测到异常情况,控制系统会及时采取相应的措施,如停机保护、报警提示等,以避免进一步损坏或危险。

总之,压缩机控制通过对压力、温度、负荷等参数进行监测和调整,以实现压缩机的高效稳定运行和保护系统的安全操作。

这些控制原理的运用可以提高压缩机的效率,延长其使用寿命,并减少能源消耗。

压缩机控制系统

二 防喘振控制的方法

防喘振控制:防喘振控制是对压缩机机组的一种保护。它在机组 工作点进入喘振区域前通过提前打开防喘振阀,提高流量使工作 点回归正常。 现机组系统采用动态防喘振技术,能根据机组运行状态动态的调 整防喘振工作线,同时对防喘振阀进行控制,使机组运行更加安 全和可靠。

振动位移监控系统(BENTLY 3500 )

框架全尺寸 3500 框架 可采用19” EIA 导轨安装、面板安 装或壁板安装形 式。框架最左端是 专为两个电源模块 和一个框架接口模 块预留的位置,框架中的其余14 个插槽可以被监测器、显 示模块、继电器模块、键相器模块和通讯网关模块的任意组 合所占用。所有模块插入到框架的底板中,由前面板部分和 框架后部相应的I/O 模块组成。

旋转机械系统状态检测

传感器系统简介

炼油厂的使用的转动设备有透平、往复机、鼓引风机等,这些大型设备的运行状况 直接关系到生产装置的安全。为了确保大型旋转设备的安全运行,必须对大型转动 设备的运行状态进行监测。大型转动设备的状态监测主要监测转子的径向振动、轴 向位移、转速和轴温等。目前使用较多的是美国本特利内华达公司(Bently Nenada) 的3300和3500系列。

传感器系统简介

电涡流传感器的工作原理

本特利公司的探头有几种规格, 其中Ø5mm 及Ø8mm探头是测 量轴位移、轴振动的常用探头, 其线性范围为2mm,转换系数 为7.87V/mm。其特性曲线如图:

•电压(V)

•25

•20

•B

•15 •C

•10

•5 •A

•0.0 •0.5 •1.0 •1.5 •2.0 •2.5 •3.0 •间隙(mm)

空气压缩机集中控制系统方案设计

0机械 与电子 0

S IN E&T C N L G F R A I N CE C E H O O YI O M TO N

21 年 01

第

庄 稼 ( 神华 宁 夏煤 业集 团煤炭 化 学工 业分 公司 烯烃公 司 宁夏

灵武

701) 5 4 1

【 要】 摘 空压机 集中监控 系统 的 目的是 解决 目 前空压机运行 的不稳 定性及 压风机房操 作、 运行和管理效率低下 . 费人 力、 力的 问题 . 浪 物

加快信 息传递 、 交换和处理速度 , 保证监控 系统的安全性和可靠性 , 高控 制 系 的 自 提 统 动化 、 智能化和人性化水平。

【 关键词 】 缩机 ; 系统 ; 压 控制 方案设计 ;L 可靠性; 性; P C; 安全 经济性 ; 能化 ; 动化 智 自

业 控制 。以 P C L 为控制核心的监控系统 . 空压机 的参数信息经各 是将 类传感器 或变送器转换成标准信号或数字逻辑信 号后再进 PC 从价 L 系统设计 的原则 是 : 根据控 制任务 . 最大限度地满足 生产机械 在 格来说 , 对于低端应用 .L P C比单片机的价格要贵许 多. 比起 P 但 c机 . 或 生产工 艺对 电气 控制要求 的前 提下 . 运行 稳定 . 安全可 靠 。 作简 操 则具有较好 的性价 比 单. 维护方便 任何一个 电气控 制系统所要完成 的控制任务 . 都是为 了 ()L 1P C相比单 片机和 P 机 的优点 c 满足被控对象( 控制设备 、 生产 自动化生产线 、 生产工艺过程 等) 出的 提 1P C的可靠性特别 高 . )L 抗干扰能力强 . 能适应各种恶 劣的 工业 各种性能指标 , 提高劳动生产率 . 保证产品的质量 , 减轻 劳动强度和危 环境 P C L 采用 光电耦合隔离及各种滤波方法 、 有效地防止干扰信号 害程度 , 提升 自 动化水平 。因此 , 在设计控制 系统 时 . 循了以下基本 遵 的进人 。 内部采用 电磁屏蔽 , 防止辐射干扰 。电源使用开关 电源 , 防止 原则 : 引入电源干扰 P C的平均无故障时间达到数万个小时以上 L () 1最大 限度地满足被控对象 的各项性能指标。 2 采用模块 化结构 . ) 硬件配套齐全 , 用户使用灵 活方便 。 L P C产品 f) 2 确保控制系统的安全可靠 已经标 准化、 系列化 、 模块化 . 配备有品种齐全的各种硬件装置供用户 () 3 力求控制系统简单 . 易于维护。 选用 . 用户能灵活方 便地进行系统配置 . 组成不 同功能 和不 同规模 的 () 4 留有适当的余量 系统 硬件 配置确定后 . 以通过修改用户程序 . 可 方便快速地适应工艺 条件的变化。 1 系统 监控对 象过程 工艺描述 3 系统 的设计 、 ) 安装和调试工作量少 。P C用软件 功能取代 了继 L 空压机优 其在矿山) 的长期运行 中. 了保证生产的正常进行 . 为 空 电器控制 系统 中大量的 中间继电器 、 时间继 电器 、 计数 器等器件 , 使控 压机 必须 连续安全 正常运转 . 而保证 空压机 正常工作的主要因素有 四 制柜 的设计 、 安装和接线的工作量大大减少。P C的程序 的模拟调试 L 个: 即风、 水 、 这是 因为: 油、 电, 简单 . 在现场统调过程中发现问题一般通过修改程序就可以解决 1 风一 . 1 风压是空压机工作 的主要标 志。风压过低 . 会影响生产 . 但风 4 维护方便 。 L ) P C的故障率低 . 且具有完善的 自诊断和显示功能 。 压过 高, 会增加 电能 消耗 , 如果风压超过空压机设备 的受压 能力 . 就会 ( )L 2 P C控 制与继 电器控制的不同之处 发生爆炸事故 所 以. 风压应控制在规定 的范围 内 1控制逻辑 ) 1 油一 滑油是保 证空压 机正 常运转 的重要 因素 如果润滑油量不 . 2 润 继电器控制逻辑采用硬接线逻辑 . 由继 电器触点的 串联或并联及 够或油质 不好 . 就会使 空压机各个润 滑部位 的摩擦温 度升高 . 至造 延时继 电器的滞后动作 等组合成控制逻辑 . 甚 其接线多而复杂 、 体积大 、 成机件过热而发生事故 , 致使机器无法继续运转。 以, 所 要经常检查油 功耗大 、 故障率高 , 旦系统构成后 , 一 想再 改动或增加功能都很 困难。 压及其各部分的润滑情况 另外 . 电器触点数 目 限 . 活性 和扩展性 很差 而 P C 用存储 继 有 灵 L 采 1 水一 . 3 冷却水是水冷式空压机不可缺少 的 如果冷却水量供应 不足 逻辑 . 控制逻辑 以程序方式存储在 内 中 , 改变控制逻辑 . 其 存 要 只需改 或中断 . 就会使气缸温度显著升高 . 使润滑油汽化烧焦 . 致 与高温 压缩 变程序即可 . 故称为 “ 软接线” 其接线少 , , 体积小 , 因此灵 活性 和扩展 空气相 接触就会 有爆炸 的危险 . 同时 . 压机冷 却不 良 , 空 就会 增大功 性都很好 除此之外 .L P C由中大规模集成 电路组成 , 功耗小 。 耗. 降低生产效率。所以 . 要经常检查 冷却水 的流动情况 、 水温 和水位 2 5 作方式 )2 等工作参数。 电源接通时 .继 电器控制线路 中各继 电器 同时都处 于受控状态 , 1 电一 _ 4 电是空压机 的动力 。 电气设备如果维护不好 . 故障. 发生 就会 它属于并联工作方式 而 P C的控制逻辑中 . 内部器件都处于周期 L 各 使机 器无法 运转 。所 以 . 常检查 电器 的工作情 况 . 要经 注意电流 、 电压 性循环扫描 中. 属于 串联工作方式 的数 值和电动机 的温度 等。 3可靠性和可维护性 ) 继 电器 控制逻辑使用 了大 量的机械触点 . 线多 . 连 触点开闭时会 2 方 案的 比较及选择 受 到电弧的损坏 . 并有机械磨损 , 寿命短 . 因此 可靠性 和可维护性差 。 21 以 P 机 为控制核心 的监控系统 . C 而 P C采用微电子技术 .大量 的开关动作 由无触 点的半导体 电路来 L 以P c机为核心的监控 系统在 中小型应用 中占有较大 的比例 . 完成 , 由 体积小 、 寿命长、 可靠性 高。 L 还 配有 自 PC 检和监督功能 , 能检查 于其结构简单 、 操作简便 、 技术开放 。 并且拥有极为 丰富的应用 软件资 出 自身的故 障 , 并随时显示 给操作 人员 , 还能动态地 监视控制程序的 源, 从而深得开发人员 的青睐 此类监控系统 的特点是 : 输入输出装置 执行情况 . 为现场调试和维护 提供 了方便 制作为板卡的形式 , 并将板卡直接与 P c机的系统总线相连 即直接插 4 控制速度 、 在计算机主机的扩展槽上 继电器控制逻辑依靠触点 的机械动作实现控制 ,工作频率低 , 触 22 以单片机为控制核心的监控系统 - 点的开闭动作一般在几 十 ms 数量级 另外 . 机械触点还会 出现抖动问 这种控制方 式应用也 比较 多 . 因为单片机应用 比较灵活 、 是 功能 题 而 P C是 由程序指令 控制半导体 电路来实现控制 , 于无触点控 L 属 强、 响应速度快 、 体积小 、 硬件 重量轻 。 但是采用单片机来控 制 , 还有许 制 . 速度极快 . 一般一条 用户指令的执行时 间在 数量 级 , 不会 出现 且 多不足之处 : 首先 , 需要 自己设计各 种检测 和控制电路 . 系统开发周期 抖动。 较长; 其次 . 单片机本 身的抗千扰性较 差 . 果用于 工业控制 . 如 要求具 5 定时控制

基于PLC的往复式压缩机自动控制系统的设计

基于PLC的往复式压缩机自动控制系统的设计摘要:随着科学技术的发展,我国的PLC技术有了很大进展,并在往复式压缩机中得到了广泛的应用。

往复压缩机因运转部件较多,导致摩擦易损件多。

尤其多级压缩机,其介质流程长、过流部件多,气阀和活塞等常出现故障。

应提高巡检质量,本文首先分析了往复压缩机的工作原理,其次探讨了基于PLC的往复式压缩机自动控制系统的设计,以供参考。

关键词:压缩机;PLC;变频控制;控制系统;自动化引言往复式压缩机是石油化工装置中的关键设备,通过气缸的活塞运动为介质增压。

压缩机本身投资高,机组连接的管道相对复杂、管径较大,且管系容易发生振动,振动严重时会影响整个装置的安全稳定运行,因此压缩机的管道设计是整个装置管道设计的核心内容。

1往复压缩机的工作原理往复压缩机由气缸、连杆、辅助系统等多个部件组成,连杆是最关键的传动部件和主要的进给部件。

可以进行往复运动的转换,形成往复式压缩机的排气吸气过程。

往复压缩工作主要包括4个阶段:第1个阶段是膨胀阶段,活塞在运动过程中,会增加工作腔的整体容积,内部残余气体压力减小体积膨胀但气阀关闭,直到压力小到一定程度才会打开;第2个阶段是吸气阶段,通过压差的作用打开气阀,随着工作室的容积增加,气体会不断地吸入进来;第3个阶段是压缩阶段,当活塞进行反向的运行时工作室的容积也会急剧的减小,工作室的压力会急剧的增大,气阀会进行关闭;第4阶段是排气阶段,当工作腔中的压力大于排气管的压力时,气体会开始进行排出。

2基于PLC的往复式压缩机自动控制系统的设计2.1气阀在正常操作条件下,可根据异常情况进行对比分析,判断气阀是否工作正常。

(1)从排气压力判断。

如排气压力低于工作压力的正常值,判定为排气阀串气。

排气压力越低,排气阀串气越严重。

同样,除末级以外,排气压力异常升高,则判定为下一级吸气阀串气。

(2)从排气温度判断。

由于气阀串气,气缸内部分气体反复被压缩、膨胀,造成排气温度升高。

多并联节能压缩机组控制系统设计说明

多并联节能压缩机组控制系统设计说明摘要随着人民生活水平的提高,物流和国内零售行业的快速发展,大、中型食品冷藏设施,在解决中转、生产、销售等环节的食品保鲜问题中,发挥着重要的作用;其核心的制冷压缩机组,也已经逐渐从:单个大容量的制冷机到多台中、小容量制冷机一起运作到现在的大型多机组并联的发展过程。

多并联制冷压缩机组因为它高效节能、安全稳定、价钱不高等优点,成为目前制冷工程优先选用的系统,被越来越多的设计单位逐渐认可和接受;越来越多的低温配送中心,食品加工厂,冷冻设备和大型的冷库,开始使用并联压缩机制冷系统来替换原来的单台压缩机制冷系统。

并联压缩机系统是让多台压缩机并联连接在一起,然后安装在同一个机架上,共用一些部件,例如冷凝器、吸排气管和储液桶等。

自带的高性能中央处理器在其结构中一般是一个高性能PLC 控制器或者是一台专用的并联机组控制器,在其控制下,测量并控制工作参数,优化并协调系统的运行,给制冷系统的主蒸发器或冷库中的冷风机组提供制冷剂。

本设计主要是介绍多并联节能压缩机组控制系统的背景,国内当前现状以及当前工艺流程,同时采用西门子PLC来设计控制流程,最后用触摸屏来监控动作过程。

关键词:多并联节能压缩机组;西门子PLC;触摸屏AbstractWith the improvement of people's living standards, logistics, and rapid development of the domestic retail industry, large and medium-sized food cold storage facilities, food preservation issue is resolved in transit, production, marketing and other aspects, and plays an important role; its core compression refrigeration unit, has also been a gradual shift from: a single large-capacity refrigerator to more medium and small-capacity refrigerator work together to present the development of large-scale multi-unit parallel. More refrigeration compressor in parallel because it energy efficient, safe and stable, the price is not higher merit, as the current preferred refrigeration engineering system, more and more design units gradually recognized and accepted; more and more low temperature distribution centers, food processing, refrigeration equipment and large refrigerator, start using a parallel compressor refrigeration system to replace the original single compressor refrigeration system. Parallel compressor systems allow multiple compressors connected together in parallel, and then installed on the same rack, share some components, such as condensers,intake and exhaust pipe and reservoir barrels. Built-in high-performance central processing unit in the structure is typically a high-performance PLC controller or a dedicated unit controller in parallel, under its control, measurement and control of operating parameters, optimize and coordinate the operation of the system, to the main evaporator or cold in the cold unit cooling system to provide refrigerant.Background This design is more energy-efficient compressor control system in parallel, the domestic as well as the current status of the current process, while using the Siemens PLC to design control process, and finally with a touch screen to monitor the course of action.Key words: More energy-efficient compressors in parallel; Siemens PLC; touch screen目录摘要 (I)Abstract (II)第1章绪论........................................................... - 1 -1.2课题现状.................................................... - 1 -1.3课题内容.................................................... - 2 - 第2章多并联节能压缩机组控制系统工艺介绍............................. - 3 -2.1多并联节能压缩机组控制系统的结构介绍........................ - 3 -2.2多并联节能压缩机组控制系统的工艺流程........................ - 3 -2.3本章小结.................................................... - 4 - 第3章控制要求及方案设计............................................. - 5 -3.1控制要求.................................................... - 5 -3.2方案比较.................................................... - 5 -3.2.1确定控制方案....................................... - 5 -3.2.2确定控制方向....................................... - 6 -3.3本章小结.................................................... - 6 - 第4章硬件设计....................................................... - 7 -4.1硬件控制系统................................................ - 7 -4.2I/O地址表................................................... - 7 -4.3控制系统主回路.............................................. - 8 -4.4外部接线图.................................................. - 9 -4.5硬件选型................................................... - 10 -4.5.1PLC的选型......................................... - 10 -4.5.2压缩机设备的选型.................................. - 11 -4.5.3温度传感器的选型.................................. - 12 -4.5.4电磁阀的选型...................................... - 12 -4.5.5压力传感器的选型.................................. - 13 -4.5.6蒸发冷风机的选型.................................. - 14 -4.5.7蒸发冷水泵的选型.................................. - 15 -4.5.8压力开关的选型.................................... - 16 -4.5.9按钮的选型........................................ - 16 -4.5.10指示灯的选型..................................... - 17 -4.5.11熔断器的选型..................................... - 18 -4.5.12交流接触器的选型................................. - 20 -4.5.13热继电器的选型................................... - 21 -4.6本章小结................................................... - 22 - 第5章软件设计...................................................... - 23 -5.1软件设计思想............................................... - 23 -5.2编程理论基础............................................... - 23 -5.2.1高压与数字输出的关系.............................. - 23 -5.2.2低压与数字输出的关系.............................. - 24 -5.2.3温度与数字输出的关系.............................. - 25 -5.3程序流程图................................................. - 25 -5.4本章小结................................................... - 27 - 第6章触摸屏的设计.................................................. - 28 -6.1触摸屏的选择............................................... - 28 -6.2触摸屏画面的制作........................................... - 28 -6.3触摸屏的调试............................................... - 35 -第7章程序的调试与仿真.............................................. - 38 -7.1软件的确定................................................. - 38 -7.2程序的调试................................................. - 38 -7.3软件的仿真................................................. - 39 -7.4本章小结................................................... - 42 - 第8章总结.......................................................... - 43 - 致谢................................................................. - 44 - 参考文献............................................................. - 45 - 附录................................................................. - 46 -1.主电路...................................................... - 46 -2.控制电路.................................................... - 47 -3.外部接线图.................................................. - 48 -4.PLC主程序.................................................. - 49 -5.1#压缩机程序................................................ - 54 -6.2#压缩机程序................................................ - 55 -7.3#压缩机程序................................................ - 56 -8.温度压力处理程序............................................ - 57 -9.故障报警处理程序............................................ - 61 -10.压缩机启动顺序程序......................................... - 67 -11.压缩机运行时间程序......................................... - 71 -第1章绪论1.1课题背景近几年来,随着国际制冷压缩机行业的迅速发展,全球压缩机组市场集中度逐渐提高,领先的压缩机生产企业通过行业整合不断提高竞争力,逐渐出现了以德国比泽尔和美国英格索兰等为代表的行业领先企业,占据优势市场地位。

ITCC综合控制系统

ITCC综合控制系统

ITCC综合控制系统应用于透平驱动压缩机的控制系统,要求具有三个基本控制功能:透平控制(SIC)

压缩机性能控制(PIC)

压缩机控制(UIC)

压缩机运行控制和过程控制

ITCC 能实现压缩机性能控制或入口压力控制和喘振时的解耦控制。

罐体液位控制回路和其它过程控制回路也是ITCC 的组成部分。

它们同时具备过程和反喘振控制间的解耦功能。

压缩机/汽轮机附属系统保护。

ITCC 为压缩机/汽轮机附属系统提供持久监测和保护功能,并且输出报警或停机和关机。

顺序控制和起机停机

ITCC 包含几个程序,都用来辅助起动压缩机、汽轮机。

其中一个程序使汽轮机自动升速到暖机速度, 到达暖机速度后,将根据压缩机工况使汽轮机速度增长到额定转速。

另一个程序可使汽轮机组冲过临界转速区。

这种起动过程可以为操作者做其它重要工作嬴得更多的时间。

和利时透平压缩机系统-T880系统-内

易于维护

该系统具有模块化设计,使得 日常维护和故障排查更加方便

快捷。

节能环保

T880系统在运行过程中能效 高,且对环境影响小,符合现

代工业的绿色发展理念。

集成度高

该系统集成了多种功能,减少 了外部设备的依赖,降低了整

体成本。

局限性分析

成本较高

由于采用了先进的技术和材料 ,T880系统的成本相对较高。

集成化

未来T880系统将进一步集成更多的功能, 实现更高效的0系统将更加注 重节能减排和环保性能的提升。

定制化服务

为了满足不同客户的需求,T880系统将提 供更加定制化的服务和解决方案。

05

T880系统案例分享

应用案例一:某化工厂的T880系统应用

总结词:高效稳定

和利时透平压缩机系统T880系统

• T880系统简介 • T880系统的组成与功能 • T880系统的操作与维护 • T880系统的优势与局限性 • T880系统案例分享

01

T880系统简介

T880系统的定义与特点

定义

T880系统是和利时公司开发的一款 透平压缩机控制系统,主要用于工业 领域的空气压缩和气体压缩。

停机操作

按照规定的停机步骤停机T880系统,并做好停机后的检查和维护工作。

维护保养

01

02

03

日常保养

每天对T880系统进行例行 检查,包括检查各个部件 的紧固情况、润滑情况等, 确保系统正常运行。

定期保养

根据实际情况,定期对 T880系统进行全面的保养, 包括清洗、更换磨损件、 检查电气连接等。

04

排除方法

检查润滑油泵是否正常工作;检查润 滑油过滤器是否堵塞;检查润滑油温 度是否过高。

CNG汽车加气站压缩机PLC控制系统概述

CNG汽车加气站压缩机PLC控制系统概述CNG(压缩天然气)汽车加气站压缩机PLC控制系统是一种通过PLC(可编程逻辑控制器)来控制加气站压缩机运行的技术。

本文将对CNG汽车加气站压缩机PLC控制系统进行详细的概述。

首先,我们需要了解CNG汽车和加气站的基本概念。

CNG汽车是一种使用压缩天然气作为燃料的汽车。

加气站是一个设备集群,用于为CNG汽车提供加气服务,其中的压缩机是加气站中最重要的设备之一。

压缩机负责将天然气从管道输送到汽车的储气罐中,使其增压到可使用的压力。

CNG汽车加气站压缩机PLC控制系统的设计目标是实现对压缩机运行的自动控制,包括启动、停止、加气压力控制等。

PLC是一种可编程的数字计算机,广泛应用于工业自动化控制系统中。

它具有高可靠性、灵活性和自动化控制功能。

PLC控制系统主要由硬件和软件组成。

硬件包括PLC主机、输入输出模块、压缩机传感器和执行器等。

软件包括PLC程序和人机界面(HMI)。

在CNG汽车加气站压缩机PLC控制系统中,PLC主机是一个重要的组件,它负责运行和控制PLC程序。

输入输出模块用于连接外部设备,如传感器和执行器。

压缩机传感器用于感知压缩机的运行状态,如压力、温度等。

执行器用于控制压缩机的启动和停止。

PLC程序是PLC控制系统的核心。

它是由一系列逻辑和指令组成的,用于控制压缩机的运行。

PLC程序可以通过PLC编程软件进行编写,然后通过编程软件上传到PLC主机中执行。

PLC程序可以实现各种功能,如压缩机启动、停止、压力控制、故障报警等。

人机界面(HMI)是用户与PLC控制系统进行交互的界面。

它通常由触摸屏显示器和操作按钮组成。

HMI可以显示压缩机运行状态、压力曲线、报警信息等。

操作者可以通过HMI界面进行参数设置、启动和停止压缩机、查看实时数据等操作。

CNG汽车加气站压缩机PLC控制系统的工作流程如下:1. 运行状态监测:通过压缩机传感器实时监测压缩机的运行状态,如压力、温度等。

基于PLC的空气压缩机控制系统

基于PLC的空气压缩机控制系统

空气压缩机是一种常见的工业设备,用于将空气压缩成高压气

体以供使用。

PLC(可编程逻辑控制器)是一种广泛应用于工业自动

化的可编程控制器,具有灵活性和可靠性等优点。

基于PLC的空气

压缩机控制系统能够实现压缩机的自动化控制,并提高生产效率和

可靠性。

该系统的硬件部分通常包括PLC、输入/输出模块、传感器和执

行器等。

PLC可以控制空气压缩机的启停、压力控制、温度控制等

功能。

输入/输出模块可以将传感器和执行器与PLC连接起来,从而

实现信号的输入和输出。

传感器可以测量温度、压力、液位等参数,并将其转换为数字信号发送给PLC,PLC通过程序对这些信号进行处理,再通过输出模块控制执行器进行调节或控制压缩机的操作。

该系统的软件部分主要是编写PLC的控制程序,需要根据压缩

机的实际工作要求进行编程。

控制程序包括压缩机的启停逻辑、压

力控制逻辑、温度控制逻辑等。

在程序设计中,需要考虑到压缩机

的安全运行,避免出现过度压力或过高温度等问题。

除此之外,还

需要就故障诊断、网络通信等方面进行编程设计。

总的来说,基于PLC的空气压缩机控制系统具有构造简单、操

作方便、可靠性高等特点,能够实现高效的自动化控制。

活塞式压缩机PLC控制系统的应用

活塞式压缩机 PLC控制系统的应用摘要:随着科学技术的进步,我国已广泛应用到各方面。

文介绍PLC控制器在中石化中原油田分公司天然气产销厂往复式压缩机控制系统中的应用,其主要利用SIEMENSS7系列PLC和触摸屏,实现对该压缩机的监控报警和联锁停车等功能,降低了系统的故障率,以此获取了更高的经济效益和安全效益。

关键词:活塞式压缩机;PLC;应用现状引言活塞式压缩机是石油化工行业十分常见的一种核心设备,该类压缩机的基础形式通常选用简单、规则,且质量分布均匀的大块式结构。

对大块式压缩机基组进行动力计算具有十分重要的意义,一方面要控制基组振动对机器本身影响,过大变形会产生螺栓拉裂、焊缝开裂、轴承损坏、管道撕坏等危害,甚至基础振碎等较为严重的工程事故;另一方面要尽量减少或消除基组振动对环境的影响,避免对操作人员的身心健康产生有害影响。

关于活塞式压缩机基础的工程应用研究多数基于规范规定的单质点-弹簧-阻尼体系,采用有限元方法进行计算分析的例子并不多。

本文分别采用midasGen和STAAD.Pro两款有限元分析软件,对某大型活塞式压缩机基础进行动力分析对比,为设计人员选用合适的分析软件进行计算提供参考。

1两种压缩机PLC控制系统的对比1.1传统压缩机PLC控制系统其主要依靠高压开关柜及电气控制等工作,电气控制柜内部运行主要依靠继电器、动圈电接点压力表等,内部组件较为复杂,操作时间会更长。

传统的压缩机PLC控制系统,设备比较老化,操作运转不便,故障频发。

由于设备难以满足社会的需求,其面临的问题越来越多,解决问题难度不断增加,导致额外投入的资金设备增多。

传统压缩机PLC控制系统不完善,设备自动化水平低,需要经常进行检测与维护。

1.2活塞式压缩机的PLC控制系统由于PLC控制系统的升级,设备得到更新,系统得到优化,新型活塞式压缩机广泛应用于众多领域。

新型活塞式压缩机在更新后,其计算功能不断增强,数据收集及程序控制变得容易。

管线压缩机控制系统概述

管线压缩机控制系统概述作者:尹雨春来源:《中国科技纵横》2015年第06期【摘要】管线压缩机控制系统是一套既可以独立运行,又能在监控和数据采集系统SCADA(Supervisory Control and Data Acquisition)系统指挥下运行的自动化控制系统。

管线用离心压缩机组由于要满足长时间稳定的运行要求,因此控制系统的规划设计十分重要,本文将在管线压缩机控制系统总体设计及布置方面做出相关论述,并对其结构组成加以详细说明。

【关键词】管线压缩机 ;控制系统 ;控制盘1 管线压缩机控制系统概述在压缩机控制系统UCS(Unit Control System)系统设计方案上,每套压缩机都提供1套以计算机为核心的用于自动、连续地监视和控制压缩机组及辅助系统运行的控制的自动化系统。

是一套既可以独立运行,又能在监控和数据采集系统SCADA(Supervisory Control and Data Acquisition)系统指挥下运行的自动化控制系统。

本方案可以实现压缩机组的自动控制和保护压缩机组安全、连续、平稳、高效运行。

每套调速电机驱动系统PDS的控制系统作为一个子系统整体纳入相应压缩机组的UCS中。

UCS是压缩机供货商提供的一套综合控制系统,它是一个分布式控制系统,各控制子系统采用以太网的形式连接。

UCS通过网络接口与SCS 相连,进行数据交换,并向SCADA调度控制中心传送信号,接受SCADA下发的命令。

2 各系统之间的分工描述整个压缩机组(压缩机、电机、变频器、干气密封、外冷却)及压缩机进出口工艺管线上仪表及设备的控制。

控制内容包括仪表及设备启停逻辑控制,设备供电控制等。

具体界面见图1:3 UCS系统网络结构描述UCS系统的网络规划配置图,用以描述本系统与其它系统和设备间的详细通讯及连接方式。

在方案中,根据在类似特大型一体化项目上的应用经验,充分考虑了UCS系统内部及与其相关控制系统(如:SCS、ESD、BN3500等)的通讯关系,简单概述如下:(1)UCS系统以太网络。

压缩机控制系统讲解

压缩机控制技术概述概述压缩机是石油、化工、冶金等行业工艺中重要的设备,对机组运行的稳定性,安全性,连续性要求比较高,这样,就需要由高度可靠、高度集成、高度专业的控制系统作为达到以上要求的保证。

概括而言,压缩机的控制系统主要分为以下几个方面:机组的联锁保护及逻辑功能(ESD)过程调节功能压缩机的防喘振汽轮机调速控制和超速保护功能说明一机组的联锁保护及逻辑功能(ESD)1.报警联锁保护控制系统监测压缩机,汽轮机,油站等现场的温度,压力,振动,位移等信号,做出相应的高低报警及联锁停机。

2. 启停车逻辑系统能实现机组的开机启动顺序控制,包括机组启动前确认润滑油温度、润滑油压力、控制油压力、透平入口的蒸汽压力及温度达到启动值,防喘振阀全开位置,主气门全开,盘车停止等条件,全部条件满足后输出启动信号。

正常停机的卸载控制。

3. 油站的油泵控制(A.O.P)两个油泵互为备用,控制系统可以实现主备油泵的选择,每个油泵可在手动自动方式切换。

如果润滑油压力或控制油压力低,可自动启动备用泵;如果润滑油压力开关动作,以三取二方式实现联锁停车逻辑。

4. 汽轮机的冷凝水泵控制(C.E.P) 两个冷凝水泵互为备用,控制系统可以实现主备冷凝水泵的选择,每个冷凝水泵可在手动自动方式切换。

冷凝水泵主要是用于冷凝罐的排水泵,可根据液位设定值自动或手动启动停止水泵,两个水泵可同时或单独工作。

另外,系统还会做相应的保护,比如,液位如果达到最大设定值,立即强制两个水泵同时运行,如果达到液位最低设定值,立即强制两个水泵同时停止,以保证冷凝罐内的水位正常。

二过程调节功能汽轮机驱动的压缩机控制回路主要有:1. 油站的油压调节根据需要,有的油站设计有两个油压调节回路,分别在油泵出口和油过滤器出口,可以根据相应管路的油压要求调节阀门,保证油压的稳定。

2.汽轮机的冷凝水的排放阀和循环阀控制根据汽轮机的冷凝水液位,调节排放阀和循环阀以控制冷凝罐内的水位,冷凝水的排放阀和循环阀控制为分层调节,分层点由现场的实际情况来定,可以由用户在操作界面上设定分层点。

离心式压缩机的调节控制系统

离心式压缩机的调节控制系统摘要:离心式压缩机在石油化工、煤化工等工业生产中应用广泛,是重要的化工气体压缩运输设备,如裂解气压缩机、乙烯压缩机、丙烯压缩机、合成气压缩机及二氧化碳压缩机等,都是离心式压缩机。

如果因压缩机喘振、超速等原因引发联锁停机,会导致物料回流循环增加能耗或放火炬,造成重大经济损失和环境污染危害,因此,防止压缩机喘振对于保护压缩机高效运转和安全稳定运行意义重大。

本文对离心式压缩机的调节控制系统进行分析,以供参考。

关键词:离心式;压缩机;调节控制系统引言离心式压缩机是一种实现连续运输和高转速的节能设备,依靠高速旋转的叶片带动气体产生离心力并完成做功。

离心式压缩机的发展历程已有百年历史。

离心式压缩机的出现和发展晚于往复式压缩机,但目前在许多领域,已逐渐代替往复式压缩机而成为了主要的动力机械,特别是在重大化工生产、气体传输和液化等领域得到了广泛的应用。

1汽轮机的控制系统介绍发动机控制系统主要由转速器官、调节器和反馈机构组成。

在这四个组件中,速度控制机构(通常称为调节器)是整个控制系统的关键组件。

如果阀门不打开,变速器的速度将根据载荷变化。

控制系统感觉到转速的这种变化,阀门开口保持转速恒定,即功率调节。

高功率水轮机也是适应功率信号的。

除了设定速度之外,车轮还需要设定供给压力,因此必须记录供给压力的变化信号。

不同类型的涡轮具有不同的调节系统,调节系统的任务也不同。

同样的齿轮也可以用不同的调节系统操作,但仍必须满足操作要求。

2防喘振的控制系统2.1离心压缩机的调节离心压缩的校准和操作需要多种控制策略,包括进、出电流控制、进、出压力控制。

根据在特定工艺中设置的调整操作,流量和压力控制分为以下几个区域:(1)压力控制:改变压缩机流量,保持压力稳定性。

(2)恒定流量调节:改变压缩机压力以保持流量稳定。

(3)比例:保持压力(或流量)的比例。

要执行上述设置任务,可以控制离心压缩的流量和压力。

(1)转速控制:该方法调节最大值范围,成本低廉。

压缩机控制系统的工作原理

压缩机控制系统的工作原理

压缩机控制系统的工作原理是通过传感器、控制器和执行器之间的相互协调来实现的。

1. 传感器:传感器主要用于感知压缩机系统的运行状态和工作环境的变化。

常见的传感器包括温度传感器、压力传感器、流量传感器等。

传感器将感知到的信号转化为电信号,并传输给控制器。

2. 控制器:控制器是压缩机控制系统的主要部分,主要负责接收和处理传感器传来的信号,并根据预设的控制策略来控制压缩机的运行。

控制器可以实现自动控制、调节和保护功能。

常见的控制器包括PLC(可编程逻辑控制器)和微处理器。

3. 执行器:执行器负责根据控制器的指令来控制压缩机的运行。

常见的执行器包括电机、阀门和继电器等。

执行器将控制信号转化为机械、电气或液压动作,从而实现对压缩机的控制。

整个压缩机控制系统的工作过程可以简要描述如下:传感器感知到压缩机系统的运行状态和环境变化,将信号传输给控制器。

控制器根据接收到的信号和预设的控制策略进行计算和决策,然后发出相应的控制信号。

执行器接收到控制信号后,转化为机械、电气或液压动作,控制压缩机的运行。

这样,压缩机就可以根据系

统需求实现自动控制和调节。

压缩机工作原理及辅助系统 调节控制控制系统及仪表故障诊断1

EG-10P比例型电液执行器数据参数

EG-10P电液转换器用于 透平103JT抽汽调节阀。 供油压力: 690 - 2758 kP 输入电流范围: 20~160 mA 线圈电阻: 30 - 35 妪姆 最大输出扭矩及工作角程: 12.6 N.m ,28°

电磁阀原理图

电磁阀带 电与失电

磁 铁

活塞

排油 输出油

电液转换器

电液转换器工作原理:是经计算机运算处理后的欲开 大或关小汽阀的电气信号由伺服放大器放大后,在电 液转换器—伺服阀中将电气信号转换成液压信号,使 伺服阀主阀移动,并将液压信号放大后控制高压油的 通道,使高压油进入油动机活塞下腔,油动机活塞向 上移动,经杠杆带动汽阀使之启动,或者是使压力油 自活塞下腔泄出,借弹簧力使活塞下移关闭汽阀。

ProTech 203超速保护器特点: 易于校准和试验精度高和重复性好。 三个数字单元感应和显示速度的精度为0.1%机械式超速保 护装置的精度远远达不到此种水平。 ProTech 203采用的是三选二停机方式确保不会因三个单 元其中的一个发生瞬时故障造成误停机。 每个单元可独立在线测试 。 每个单元可在线更换 。 存储显示峰值速度 。

电液转换器TM-25LP示图及动作描述

执行器输出轴随力矩 马达控制信号的变化 而按比例变化,如图: 在执行器中,控制电 流通 过力矩马达伺服阀产 生一个压力差,推动 二级放大滑阀移动, 从而改变伺服活塞的 上、下 腔内的油压,使输 出轴运动。内部的机 械反馈使力矩马达的 挡油板回中,作用到 二级放大 滑阀两端的压力相互 抵消,此时输出轴停 止运动。

3500监测器图示

3500监测器系统组件

3500/05 仪表框架。

电源模块3500/15 3500电源是半高度模块,必须安装在框 架左边特殊设计的槽口内。3500框架可装一个或两个电源。 任何一个电源都可给整个框架供电。如果是两个电源,第 二个电源可做为基本电源的冗余。只要装有一个冗余的电 源,拆除或安装另一个电源模块将不会影响框架的运行。 框架接口模块500/22M框架接口模块(RIM)是3500框架与组 态、显示和状态监测软件连接的主要接口。每个框架要求 有一个 RIM,安装在与电源模块紧邻的框架插槽中。RIM 支持专有协议,该协议使用3500 组态软件对框架进行组态

压缩机控制方案

压缩机控制方案1. 引言压缩机是工业生产中常用的设备,用于将气体压缩成高压气体,广泛应用于制冷、空调、气动传输等领域。

压缩机的控制方案是保证其正常运行和效率的关键。

2. 压缩机控制的目标压缩机的控制方案旨在实现以下目标:2.1. 稳定运行:确保压缩机在各种工况下保持稳定的运行状态,避免因过载或过热造成设备损坏。

2.2. 能效优化:通过控制压缩机的运行参数,提高其效率,降低能耗。

2.3. 故障诊断:实时监测压缩机的运行状态,及时检测故障并做出相应处理,避免生产中断。

3. 压缩机控制方案的实现方式压缩机的控制方案可以通过以下几种方式实现:3.1. PID控制PID控制是一种经典的压缩机控制方法,基于比例、积分和微分三个控制元素,实现对压缩机的速度、压力等参数的控制。

PID控制算法的优点在于简单易实现,但对于复杂的工况可能无法达到较好的控制效果。

3.2. 模糊控制模糊控制方法通过模糊化处理输入和输出变量,建立模糊规则和推理机制,实现对压缩机控制参数的模糊控制。

相比PID控制,模糊控制更适用于非线性、多变量的压缩机控制系统,但需要较多的实验和调整。

3.3. 神经网络控制神经网络控制方法通过建立压缩机的数学模型,并通过神经网络进行控制算法的训练和优化,实现对压缩机控制参数的精确控制。

神经网络控制方法的优点在于可以适应不同的工况和变化,但需要较大的计算和数据进行训练。

3.4. 模型预测控制模型预测控制方法通过建立压缩机的动态模型,预测未来一段时间内的状态和输出,从而优化控制参数。

模型预测控制方法可以更精确地控制压缩机的运行状态,但需要准确的模型和运算能力。

4. 压缩机控制方案的应用案例以下是几个常见的压缩机控制方案的应用案例:4.1. 制冷压缩机控制系统在制冷系统中,通过对压缩机的速度和冷却剂的压力进行控制,实现对冷却效果的调节。

可以利用PID控制、模糊控制或神经网络控制方法来实现。

4.2. 空调系统压缩机控制在空调系统中,通过对压缩机的运行参数进行控制,实现室内温度的调节。

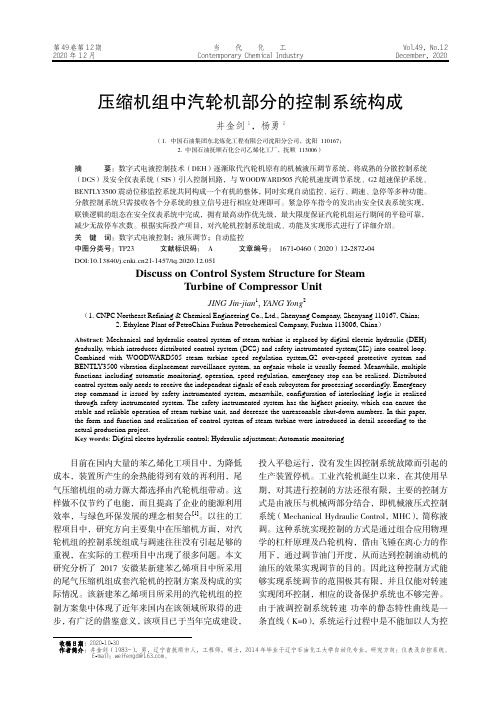

压缩机组中汽轮机部分的控制系统构成

第49卷第12期 当 代 化 工 Vol.49,No.12 2020年12月 Contemporary Chemical Industry December,2020收稿日期:2020-10-30压缩机组中汽轮机部分的控制系统构成井金剑1,杨勇2(1. 中国石油集团东北炼化工程有限公司沈阳分公司,沈阳 110167;2. 中国石油抚顺石化公司乙烯化工厂,抚顺 113006)摘 要:数字式电液控制技术(DEH)逐渐取代汽轮机原有的机械液压调节系统,将成熟的分散控制系统(DCS)及安全仪表系统(SIS)引入控制回路,与WOODWARD505汽轮机速度调节系统、G2超速保护系统、BENTLY3500震动位移监控系统共同构成一个有机的整体,同时实现自动监控、运行、调速、急停等多种功能。

分散控制系统只需接收各个分系统的独立信号进行相应处理即可。

紧急停车指令的发出由安全仪表系统实现,联锁逻辑的组态在安全仪表系统中完成,拥有最高动作优先级,最大限度保证汽轮机组运行期间的平稳可靠,减少无故停车次数。

根据实际投产项目,对汽轮机控制系统组成、功能及实现形式进行了详细介绍。

关 键 词:数字式电液控制;液压调节;自动监控中图分类号:TP23 文献标识码: A 文章编号: 1671-0460(2020)12-2872-04Discuss on Control System Structure for SteamTurbine of Compressor UnitJING Jin-jian 1, YANG Yong 2(1. CNPC Northeast Refining & Chemical Engineering Co., Ltd., Shenyang Company, Shenyang 110167, China;2. Ethylene Plant of PetroChina Fushun Petrochemical Company, Fushun 113006, China )Abstract : Mechanical and hydraulic control system of steam turbine is replaced by digital electric hydraulic (DEH) gradually, which introduces distributed control system (DCS) and safety instrumented system(SIS) into control loop. Combined with WOODWARD505 steam turbine speed regulation system,G2 over-speed protective system and BENTLY3500 vibration displacement surveillance system, an organic whole is usually formed. Meanwhile, multiple functions including automatic monitoring, operation, speed regulation, emergency stop can be realized. Distributed control system only needs to receive the independent signals of each subsystem for processing accordingly. Emergency stop command is issued by safety instrumented system, meanwhile, configuration of interlocking logic is realized through safety instrumented system. The safety instrumented system has the highest priority, which can ensure the stable and reliable operation of steam turbine unit, and decrease the unreasonable shut-down numbers. In this paper, the form and function and realization of control system of steam turbine were introduced in detail according to the actual production project.Key words : Digital electro hydraulic control; Hydraulic adjustment; Automatic monitoring目前在国内大量的苯乙烯化工项目中,为降低成本,装置所产生的余热能得到有效的再利用,尾气压缩机组的动力源大都选择由汽轮机组带动。

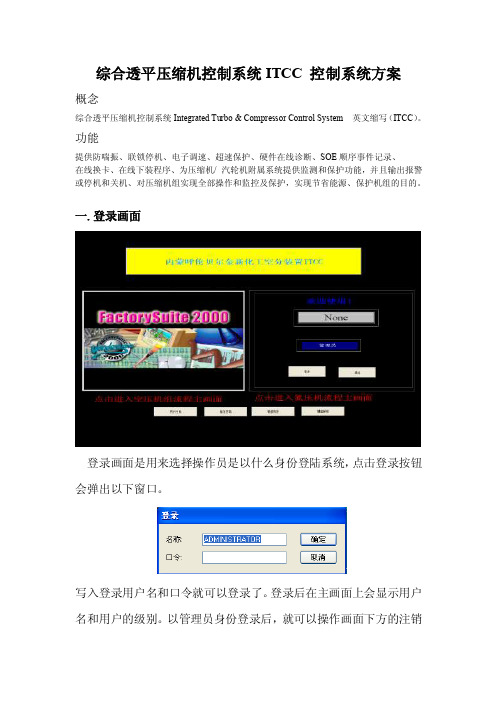

综合透平压缩机控制系统ITCC_控制系统方案

综合透平压缩机控制系统ITCC 控制系统方案概念综合透平压缩机控制系统Integrated Turbo & Compressor Control System 英文缩写(ITCC)。

功能提供防喘振、联锁停机、电子调速、超速保护、硬件在线诊断、SOE顺序事件记录、在线换卡、在线下装程序、为压缩机/ 汽轮机附属系统提供监测和保护功能,并且输出报警或停机和关机、对压缩机组实现全部操作和监控及保护,实现节省能源、保护机组的目的。

一. 登录画面登录画面是用来选择操作员是以什么身份登陆系统,点击登录按钮会弹出以下窗口。

写入登录用户名和口令就可以登录了。

登录后在主画面上会显示用户名和用户的级别。

以管理员身份登录后,就可以操作画面下方的注销用户、锁定键盘、解锁键盘操作,还可以点击退出按钮,退出INTOUCH 系统。

操作员可以根据需要点击,选择进入空压机流程画面或氮压机流程画面。

二.空压机流程点击进入空压机流程主画面,会切换到如下主画面。

此画面显示为空压机气路流程。

在画面的左上角为空压机控制主画面选择按钮。

按钮右边是报警栏,在报警栏的右边是操作员级别和身份显示。

在操作员级别和身份显示栏右边有如下图案:。

这是ITCC控制系统上位于下位之间通讯状态显示,通讯正常时会交替闪烁,如果长时间不闪烁,则表示通讯故障,此时此台操作站显示数据为虚假数据,所有操作失效,需要通知仪表车间检查故障。

在通讯状态显示左边有空压机组报警和氮压机组报警文本框,当空压机组报警时,空压机组报警字符会交替闪烁,当氮压机组报警时,氮压机组报警字符会交替闪烁。

在画面内,如果通道有错误,在数据栏内,标签名会变为紫色。

如下所示:。

在画面中有如下图形:,在方框中图形为空压机入口导叶闭锁显示,当为红色时,表示入口导叶闭锁,当变为绿色时表示闭锁解除。

点击该图形,会弹出入口导叶操作画面,如下图所示:OP即为入口导叶的输出值,PV是入口导叶的测量值,点击上下箭头是开关入口导叶,也可以点击OP输出栏数据输入需要开得开度,回车即可(在机组运行期间建议使用按钮点击输入)。

《压缩机控制系统》课件

2

软件设计

讲解控制算法的设计、控制策略的设计,以及控制系统的编程实现。

压缩机控制系统的实验和应用

实验平台介绍

展示实验平台的特点和应用 方法,为实验过程铺垫。

实验过程和步骤

详细描述压缩机控制系统的 实验过程和操作步骤。

应用案例分析

分析压缩机控制系统的不同 应用案例,展示其实际应用 价值。

总结

1 优缺点分析

《压缩机控制系统》PPT 课件

通过本课件,我们将深入探讨压缩机控制系统的基本原理、概述、具体设计、 实验和应用,以及未来的发展趋势。

压缩机的基本原理

定义和分类

了解不同类型的压缩机及其 分类,打下基础。

工作原理及性能指标

探讨压缩机的工作原理和评 估性能的指标,深入理解其 机理。

Байду номын сангаас

主要部件和结构

了解压缩机的主要组成部件 和结构,为后续设计提供背 景。

压缩机控制系统的概述

基本要求和功能

介绍压缩机控制系统的基本要求 和提供的功能。

分类和特点

探讨不同类型的压缩机控制系统 及其特点,创造适合不同应用的 解决方案。

组成和工作原理

解释压缩机控制系统的组成部分 和工作原理,帮助理解系统运行 过程。

压缩机控制系统的具体设计

1

硬件设计

介绍信号采集模块的设计、控制器的选择和配置,以及执行机构的设计和选择。

探讨压缩机控制系统的优 点和缺点,帮助评估其适 用性。

2 未来发展趋势

展望压缩机控制系统的未 来发展方向和趋势,引领 技术创新。

3 关键技术和热点问题

探讨压缩机控制系统的关 键技术和当前研究的热点 问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

压缩机控制技术概述概述压缩机是石油、化工、冶金等行业工艺中重要的设备,对机组运行的稳定性,安全性,连续性要求比较高,这样,就需要由高度可靠、高度集成、高度专业的控制系统作为达到以上要求的保证。

概括而言,压缩机的控制系统主要分为以下几个方面:机组的联锁保护及逻辑功能(ESD)过程调节功能压缩机的防喘振汽轮机调速控制和超速保护功能说明一机组的联锁保护及逻辑功能(ESD)1. 报警联锁保护控制系统监测压缩机,汽轮机,油站等现场的温度,压力,振动,位移等信号,做出相应的高低报警及联锁停机。

2. 启停车逻辑系统能实现机组的开机启动顺序控制,包括机组启动前确认润滑油温度、润滑油压力、控制油压力、透平入口的蒸汽压力及温度达到启动值,防喘振阀全开位置,主气门全开,盘车停止等条件,全部条件满足后输出启动信号。

正常停机的卸载控制。

3. 油站的油泵控制(两个油泵互为备用,控制系统可以实现主备油泵的选择,每个油泵可在手动自动方式切换。

如果润滑油压力或控制油压力低,可自动启动备用泵;如果润滑油压力开关动作,以三取二方式实现联锁停车逻辑。

4. 汽轮机的冷凝水泵控制( 两个冷凝水泵互为备用,控制系统可以实现主备冷凝水泵的选择,每个冷凝水泵可在手动自动方式切换。

冷凝水泵主要是用于冷凝罐的排水泵,可根据液位设定值自动或手动启动停止水泵,两个水泵可同时或单独工作。

另外,系统还会做相应的保护,比如,液位如果达到最大设定值,立即强制两个水泵同时运行,如果达到液位最低设定值,立即强制两个水泵同时停止,以保证冷凝罐内的水位正常。

二过程调节功能汽轮机驱动的压缩机控制回路主要有:1. 油站的油压调节根据需要,有的油站设计有两个油压调节回路,分别在油泵出口和油过滤器出口,可以根据相应管路的油压要求调节阀门,保证油压的稳定。

2. 汽轮机的冷凝水的排放阀和循环阀控制根据汽轮机的冷凝水液位,调节排放阀和循环阀以控制冷凝罐内的水位,冷凝水的排放阀和循环阀控制为分层调节,分层点由现场的实际情况来定,可以由用户在操作界面上设定分层点。

3. 压缩机段间气液分离器液位控制根据气液分离器液位调节出水阀控制液位。

三压缩机的防喘振防喘振功能喘振现象喘振是涡轮机组特有的现象,我们可以从下图的简单模型来解释这一特性,从图中可以看出,当容器中压力达到一定值时,压缩机运行点由D 沿性能曲线上升,到喘振点A ,流量减小压力升高,这一文档来源为:从网络收 .word动态防喘振技术:机组投入运行后,PLC 系统将根据压缩机入口流量、入口压力、 出口压力及相应的温度,来判断是否发生喘振。

如发生喘振,则由防 喘振控制器的输出值进行调节防喘振控制阀。

通用喘振线喘振参数压缩机的喘振点可由压比(Pd/Ps )及入口差压计算的流量得出。

入口流量的测量值与Pd, Ps, Td,及Ts 等可用来计算孔板值h (该 孔板可视为位于压缩机的入口),进而作出喘振预测。

防喘控制的I/O 要求 PT AI 入口/出口压力 TTAI 入口 /出口温度 FTAI 入口流量 PVAO 防喘阀 SOV DO 旁路/放空阀ESD DI联锁输出 防喘控制功能块标准特性有:i kP d过程中流量减小压力升高,现倒流,倒流到一定程度压 的是压缩机振动 世下载支持•由A 点开始到B 点压缩机出现负流 丄出口压力下降(B-C ),又恢复到正向 来回流动就是喘振 勺剧烈上升,类似哮喘病人的巨大异常响能有效控制会给压缩机造成严重的损伤,喘振工况的发展非常快速, 一般来4 -2^秒內就以发生7因而需要精确的控制算法和快速的控制算法才能契现有量的控制。

Q s, vol 流动(C-D ),这 即出 样,气流在压缩机 ,伴随喘振而来 旬声等,如果不选择h/Ps 的算法小流量或低转速情况下的防喘振线计算如果喘振发生,喘振安全裕度可自动调整设定点浮动线功能可以在工作点向喘振线窜动时及时打开防喘阀比例调节功能可以迫使防喘阀独立于控制过程而打开灵活的起机和跳车逻辑可选择手动控制帮助设定、测试和故障排除当喘振逼近或透平跳车时,电磁阀触点输出可打开防喘阀防喘振算法选择:采用压比算法进行组态。

防喘振线计算:将喘振线上的几个点的坐标输入到防喘振功能块中,自动计算出喘振线,防喘振线。

安全裕度重校:如果系统检测到工作点越过喘振线,表示喘振已发生,喘振控制线将被自动调节到右方,而加大安全余量。

压缩机可能在以下情况下喘振: 变送器漂移带来的误差喘振阀或执行机构的粘滞喘振阀或回流管道的部分堵塞非同寻常的巨大的工艺扰动因压缩机磨损导致喘振线移位安全裕度不足过程条件突变喘振线设置错误每当如前述喘振被检测到,安全裕度增加(控制线右移)一个校准量。

输入一个裕度新值可使瞬态计数器归零,且使重校后的裕度等于输入值。

系统可组态为每次增加一个固定量(如2%),或一个累加量(如1,2,4,8%等)。

重校发生的最大次数亦可组态。

系统可显示如下量:喘振发生次数(校准次数)初始安全裕度当前重校后的安全裕度设定点浮动线:一般情况下,压缩机不会在喘振线上持续运行或过长时间运行。

当工作点在控制线右方(安全区域),喘振控制器的设定点(线)须在当前h 值的某一可设百分比范围内以可设值移动。

当工作点越过设置点(浮动线),以小幅快速向喘振线窜动时,将发生如下情形:防喘阀迅速打开设定点浮动线将以可设值移动直至防喘阀全关新工作点建立如果设定点浮动线与喘振控制线重合,系统将保持回流以保证在喘振控制线上运行,此特性并非在所有条件下应用,在应用前亦需作充分评估。

适应性增益和非对称响应:喘振控制器提供了一种适应性增益特性。

当工作点在喘振控制线右方时,该特性减少了比例动作。

当工作点在喘振控制线右方的操作裕度超过设定距离,则调用适应性增益特性。

PI 控制将能够在发生较小和较平缓的扰动的情况下进行平稳的控制和保护。

根据比例或积分响应,防喘阀可打开,但限制了防喘阀的关闭。

该特性使得防喘阀响应快。

当工作点安全地移到喘振控制线的右方,防喘阀以设定速率慢关,保证将透平驱动机及工况控制器调整到新的工作条件下。

比例功能:系统有一纯比例调节阶段,该阶段可独立于正常PI 控制器打开防喘阀。

当工作点移到喘振控制线左方,而正常PI 控制器无法提供足够响应,可能导致严重的过程失序时,则进入该阶段。

亦即在控制线左方到达某一特定裕度,则打开防喘阀,进入该阶段。

当工作点与喘振线重合时,防喘阀全开。

换言之,工作点进入喘振控制线及喘振线之间时,防喘阀按比例打开。

该比例阶段是由信号选择器来实现的。

控制器的反馈动作迫使控制器输出跟踪该阶段。

即使在喘振控制器失调情况下,此特性仍可保护机组。

自增益响应(微分响应):压缩机在正常运行中,运行点基本上在控制线附近,如果压缩机的安全裕度能尽量保持较小,这样压缩机运行的效率就较高。

当运行点在一个较大的干扰作用下快速向喘振控制线移动, 速率超过一定限制后,喘振控制的安全裕度可以动态增加。

这使得喘振控制PID 可以提早做出反应,防止突然快速的工艺扰动造成机组喘振,避免出现快速扰动而没有到喘振区域而打开防喘振阀造成的能量浪费。

当运行点向左移动速度减小时,裕度不再增加。

当运行点向安全区移动后,增加的安全裕度将以设定好的常数逐步减小。

当压缩机运行点移动到比例功能线左侧时,自增益响应中止。

解耦控制:对于有性能控制的机组, 通常会通过调节压缩机的速度或入口调节阀的开度来满足工艺要求, 当压缩机进入喘振调节时,有时性能控制会同时要求减小流量, 如性能控制变量为出口压力或出口流量时, 两个控制回路是互相反作用的,从而造成系统的不稳定,使机组更加接近喘振。

针对这种情况,性能控制算法和喘振控制算法会将各自的输出加权到对方的控制响应中去,从而实现解耦控制来使两个控制回路协调动作,迅速稳定系统。

手操控制:有两种手操控制可选:第一种为全权手操控制功能。

它允许防喘阀不顾防喘振控制器的作用而关闭。

这种选择在测试和设定的时候有用,但不可组态为正常操作。

因为如果系统被置于手操状态,防喘振控制器将无法开阀防喘。

第二种为限权手操控制功能。

这种选择设定了一个防喘阀的最小开度,它允许操作员开阀;如果防喘振控制器需要开阀避免喘振的话,手动关阀动作不起作用。

防喘振系统提供了可与调节阀同比例的线性度,因而可产生更为线性化的增益。

当系统在不同点而非耦合点运行时,则避免了任何可能的不稳定性。

大多数应用场合下,总有一个防喘阀是气开阀,它需要防喘阀输出反转。

系统可组态为径向或反转操作。

电磁阀输出:当向喘振控制线左方出现特定窜动时,可组态一个触点输出打开大功率电磁阀,来使防喘阀快开。

此特性对于有较短阀程的大阀门来说很有用。

当系统从喘振状态回来时,电磁阀关。

对阀的控制则可从比例控制恢复到正常的喘振控制。

四汽轮机调速控制和超速保护汽轮机的主要控制就是转速调节,包括启动,升速,运行,超速等过程,传统的控制大部分由WOODWARD505 或505E 调节器来完成转速控制,由ProTECH 203 完成三取二超速保护控制。

随着PLC 硬件的发展及国际专业透平控制公司的研究,现在很多石油,化工等行业的汽轮机转速控制由专业的控制器通过软件来完成,控制器也是PLC的一种,只是针对性更强,象CCC(美国压缩机控制公司)、WOODWARD 公司、美国TRICONEX 公司,英国ICS 均是专业的机组控制公司,其中以CCC 为国际上认可的最专业公司。

调速技术机组的转速控制从启动开始,一般分为几个模式:模式0 停机模式1 允许启动模式2 暖机模式3 升速(其中包括越过临界区)模式4 运行(调节区)模式5 超速测试透平启动分为手动和自动两种方式设置。

自动方式下会按照预设的暖机速度、暖机时间和升速率等自动控制透平升速并迅速通过临界转速区。

直至升速至正常运行的最小转速,进入模式4。

也可以通过人工手动启动,相对来说,手动启动更为常见。

模式0 停机任何模式下出现联锁停机信号或停机动作则透平进入模式0 停机,速关阀电磁阀失电全关,其它输出也进入安全状态。

模式1 允许启动在所有启动条件具备后,可以启动汽轮机。

汽轮机分为冷启动和热启动,冷启动就是需要经过长时间盘车后进行的启动,在启动中,需要暖机;热启动是直接从盘车后启动,可以不需要暖机。

在这个过程中,由于汽轮机的静止惯性,电液转换器可能需要很大的输出才能使汽轮机有转速,造成汽轮机冲动过程中的飞速,因些,好的控制器会在这时限制一个转速,一旦汽轮机有转速,强制电液转换器的输出为一个定值,例如3%,将转速控制在一个小范围内,这样也减小了启动过程中对冷态轴承的磨擦。

模式2 暖机冷启动方式启动后,为使轴承受热均匀,机组会在暖机转速下恒速运行一段时间。

典型的汽轮机启动会有1 或2 个暖机转速。

暖机完毕后,机组可以升速到最小调速器控制转速,然后加载。