IE常用专业术语

【IE知识】81个IE(工业工程)专业术语,基础掌握牢很重要!

【IE知识】81个IE(工业工程)专业术语,基础掌握牢很重要!展开全文1.标准工时/标准时间在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间标准时间=正常时间*(1 宽放率)=(观测时间*评比系数)*(1 宽放率)2.工时定额对某种作业的工时规定一个额度,即使对同一作业,由于用途不同可能有不同量值的定额,如现行定额、计划定额、目标定额等3.标准时间与工时定额的关系标准时间是制定工作定额的依据、工时定额是标准时间的结果4.时间研究时间研究是一种作业测定技术,旨在决定一位合格、适当、训练有素的操作者,在标准状态下,对一特定的工作以正常速度操作所需要的时间5.时间研究的研究方法时间研究是用抽样调查技术来对操作者的作业进行观测,以决定作业的时间标准6.剔除异常值的方法三倍标准偏差法:正常值为x /-3 内的数据,超出者为异常值7.每一单元的平均操作时间平均操作时间=Σ(观测时间值)/ 观测次数8.正常时间正常时间=Σ(单元观测时间X单元评比百分率)/ 观测次数9.宽放时间的种类私事宽放\疲劳宽放\周期动作宽放时间\干扰宽放时间\临时宽放时间\政策宽放时间\程序宽放10.宽放率宽放率(%)=(宽放时间/正常时间) X100%11.宽放时间宽放时间=正常时间X宽放率12.标准时间标准时间=平均操作时间X评比宽放时间13.瓶颈生产线作业工时最长的工站的标准工时称之为瓶颈\产出的速度取决于时间最长的工站14.实测时间作业者完成操作的实际时间15.节拍根据生产计划所得的一个工程所需的时间16.平衡率生产线各工程工作分割的均衡度,用于衡量流程中各工站节拍符合度的一个综合比值=Σ(T1 T2 ...... Tk)/Tbottleneck*K17.不平衡率生产线各工程工作分割的不均衡度不平衡率=(最大值-最小值)/平均值*100%18.平衡损失平衡损失=瓶颈工站的实际时间×工站数×FG-正常时间19.操作损失生产中异常及不良造成的损失操作损失=(设定产能-实际产量)?单件标准时间-额外产出工时=不良品损失计划外停线(机)工时20.总损失总损失=稼动损失平衡损失操作损失21.快速切换通过各种手段,尽可能的缩短作业切换时间,以减少时间浪费,达成提高综合效益之目的22.作业切换时间是指前一品种加工结束到下一品种加工出良品的这段时间23.外部切换时间不必停机也能进行的切换作业时间24.内部切换时间必须停机才能进行的切换以及为保证质量进行的调整、检查等占用的切换时间25.JIT的基本思想只在需要的时候、按需要的量、生产所需的产品,故又被称为准时制生产、适时生产方式、广告牌生产方式26.JIT的核心零库存和快速应对市场变化27.劳动定额的时间构成劳动定额的时间构成=作业时间布置工作地时间休息与生理需要时间准备与结束时间/批量劳动定额的时间构成可供时间:上班时间内,为某产品生产而投入的所有时间可供工时=可供时间 *人数-借出工时投入工时=可供工时-计划停线工时稼动率=投入工时/可供工时 *100%计划停线工时=计划停线时间*人数计划停线时间=无计划时间换线时间判停时间设定产能(H) =3600(S)/瓶颈时间(S)设定产能(班)=投入时间/瓶颈时间(S)总工时=瓶颈时间*作业人数实际产量是可供时间内所产出的良品数人均产能=实际产量/投入时间/人数单机台产能=实际产量/投入时间/机台数平衡损失=(总工时-单件标准时间)*设定产能操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率平衡损失=(瓶颈*作业人数-单件标准时间)*设定产能操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失计划外停线(机)工时28.工费率平均每小时发生费用=单位时间内发生总费用/单位时间内投入工时29.单件成本平均每件分摊成本=某批产品花费总成本/该批产品总量30.成本下降率Σ[(上期单件成本-本期单件成本)*实际产量]/Σ(上期单件成本*实际产量)*100%31.机会成本机会成本=投资额*行业平均盈利率经营收益=收益-机会成本节省成本﹕=(改善前需求工时-改善后需求工时)*工费率交付周期=∑(CT*批量)32.所有机器效率=Total S.T*Output/(可利用时间*机台数)人工利用率 = 人工操作时间*目标产能/工作时间机器稼动率 = 机器作业时间*目标产能/工作时间MFG效率=实际产量/除非计划停机损失后可生产数量总生产效率=实际产量/可生产数量33.无效时间指花费在进行与生产不是有直接关系的活动之时间,如:开会,培训,消防演习,健康枪查,5S等.34.生产是一切社会组织将它的输入转化为输出的过程,是人们创造物质产品的有组织的活动35.时间序列模型以时间为独立变量,利用过去需求随时间变化的关系来预测未来的需求36.预测监控通过预测监控来检验过去起作用的预测模型是否仍然有效37.因果关系模型利用变量(包括时间,如广告投入vs销量)之间的相互关系,通过一种变量的变化来预测另一种变量的未来变化38.CYCLE TIME(C/T)周期时间每单位工序中1个循环的作业所需的时间单位工序C/T的和/ 测试次数39.(T/T)节拍时间制造一件物品时所需要的实际时间作业时间/ 需求数40.NECK TIME整个工序中1个循环作业时间最长的工序时间=最大的CYCLE TIME41.RATING作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间很快︰125%;快︰100%;一般︰85%;慢︰60%42.净作业时间作业按标准方法进行时所需的最少时间CYCLE TIME*RATING(%)43.运转率产品所需的时间及实际生产中所用的时间之比NECK TIME /TACT × 100 %44.运转损失生产产品所需的时间和实际所用的时间之比(Tact Time-Neck Time)/ TACT TIME× 100 %45.平衡损失作业人员之间由于作业量的不公平导致的作业要素时间的不均衡程度的比(Neck Time-Cycle Time)/TACT TIME× 100 %46.效率损失按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比(Cycle Time-净作业时间)/ TACT TIME× 100 %47.综合损耗损耗的总合计运转损失+平衡损失+效率损失48.时间观测法用秒表观测分析作业人员的作业时间或设备运转的方法49.防呆法作业人员或设备上装上无需小心作业也绝不出错的防止出错装置50.生产率一般用产量对投入的比OUT PUT /IN PUT51.工时人或机器能做的或已做的量用时间来表示52.拥有工时拥有人员的工时拥有人员×正常作业时间53.考勤工时实际上没投入到作业的工时(缺勤、休假、出差、支持等)相关人员×相关时间54.出勤工时实际投入到作业的人员的工时拥有工时-考勤工时55.追加工时正常出勤工时以外追加作业的工时,即加班,特殊出勤、接受支持等相关人员×相关时间56.作业工时投入到作业中的总工时出勤工时+追加工时57.实际生产工时作业工时中去掉损失工时,实际投入到作业的工时作业工时-损失工时58.损失工时不属于作业人员责任范围的损耗工时(会议、教育、早会、待料、材料不良、机械故障、机型变更、不良返工等)相关人员×相关时间59.作业工时效率生产产品所需的时间(标准时间)和实际用的时间之比标准工时/作业工时× 100 %60.实际生产工时效率损失工时以外的纯作业时间和实际生产所用的时间之比标准工时/实动工时× 100 %61.实际生产率生产产品所需的时间和纯生产所需的时间之比标准工时/实动工时× 100 %62.效率管理为了减少生产要素的损耗,用一线监督人员的指导监督来达到适当地提升并维持作业人员对作业的态度的一种管理模式标准时间/实际时间63.PAC (Performance Analysis & Control)为了能做到只要作业努力就能提升及维持能力的效率管理模式的一种。

IE常用专业术语

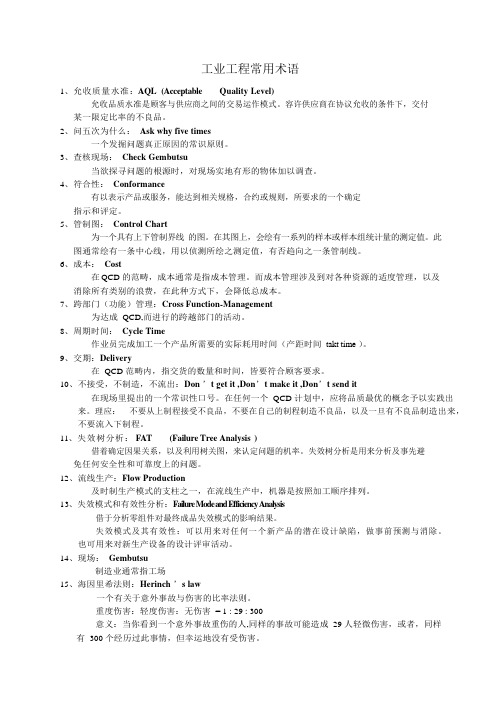

工业工程常用术语1、允收质量水准:AQL (Acceptable Quality Level)允收品质水准是顾客与供应商之间的交易运作模式。

容许供应商在协议允收的条件下,交付某一限定比率的不良品。

2、问五次为什么:Ask why five times一个发掘问题真正原因的常识原则。

3、查核现场:Check Gembutsu当欲探寻问题的根源时,对现场实地有形的物体加以调查。

4、符合性:Conformance有以表示产品或服务,能达到相关规格,合约或规则,所要求的一个确定指示和评定。

5、管制图:Control Chart为一个具有上下管制界线的图。

在其图上,会绘有一系列的样本或样本组统计量的测定值。

此图通常绘有一条中心线,用以侦测所绘之测定值,有否趋向之一条管制线。

6、成本:Cost在QCD 的范畴,成本通常是指成本管理。

而成本管理涉及到对各种资源的适度管理,以及消除所有类别的浪费,在此种方式下,会降低总成本。

7、跨部门(功能)管理:Cross Function-Management为达成QCD,而进行的跨越部门的活动。

8、周期时间:Cycle Time作业员完成加工一个产品所需要的实际耗用时间(产距时间takt time )。

9、交期:Delivery在QCD 范畴内,指交货的数量和时间,皆要符合顾客要求。

10、不接受,不制造,不流出:Don ’t get it ,Don’t make it ,Don’t send it在现场里提出的一个常识性口号。

在任何一个QCD 计划中,应将品质最优的概念予以实践出来。

理应:不要从上制程接受不良品,不要在自己的制程制造不良品,以及一旦有不良品制造出来,不要流入下制程。

11、失效树分析:FAT (Failure Tree Analysis )借着确定因果关系,以及利用树关图,来认定问题的机率。

失效树分析是用来分析及事先避免任何安全性和可靠度上的问题。

12、流线生产:Flow Production及时制生产模式的支柱之一,在流线生产中,机器是按照加工顺序排列。

IE工程师专业英语

5S管理 作業制成本制度 實施作業制預算制度 作業制成本管理 先進規畫與排程系統 應用程式服務供應商 可承諾量 認可的供應商清單 物料清單 企業流程再造 平衡記分卡 計劃生產 訂單生產 要徑法

SFC (Shop Floor Control) SIS (Strategic Information System) SO(Sales Order) SOR(Special Order Request) SPC (Statistic Process Control) TOC (Theory of Constraints) TPMTotal Production Management TQC (Total Quality Control) TQM (Total Quality Management) WIP (Work In Process) POLARITY REVERSED MISSING PART WRONG PART COMPONENT DAMAGED NO LEAD PROTRUDED IMPROPER INSERTION COMPONENT SHIFTED INSULATION DAMAGED POOR PERFORMING SOLDER VOID EXCESSIVE SOLDER NEAR SHORT SOLDER CRACK SOLDER SPCASH SOLDER BRIDGE COLD SOLDER SOLDER ICICLE SOLDER SHORT INSUFFICIENT SOLDER MISSING SOLDER PEELING OFF MISSING MARKING LEAD PROTRUSION OUT OF SPEC MISSING GLUE SOLDER MASK PEELING OFF

IE相关术语

资料受控申请 自动化

SOP编 写

编写 排拉表 木样房

开拉前相关 准备工作

OK

8

IE 手 册

标准工时制定、修改原则

2. 标准工时

(1)标准工时定义 标准工时指身心健康技能熟练的工人,以正常速度,在规定的操作条件下,以规定的操作方法,生产出 符合规定质量的一个单位产品所需要的时间。标准工时简称ST,也称标准时间,即Standard Time。标准工 时可以应用于一个单独的工序(即工序标准工时),也可以应用于一条完整的生产线即某个品种的产品的全 部生产工序。其中,一个产品的标准工时(即产品标准工时)等于完成该产品所需的各工序的标准工时之和 。

F

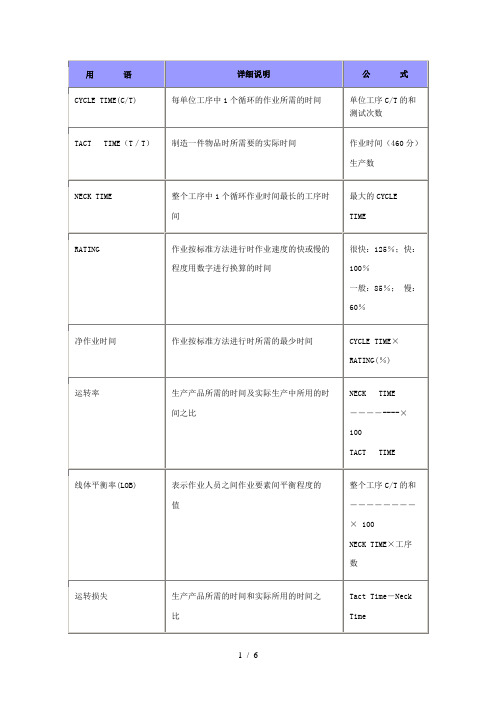

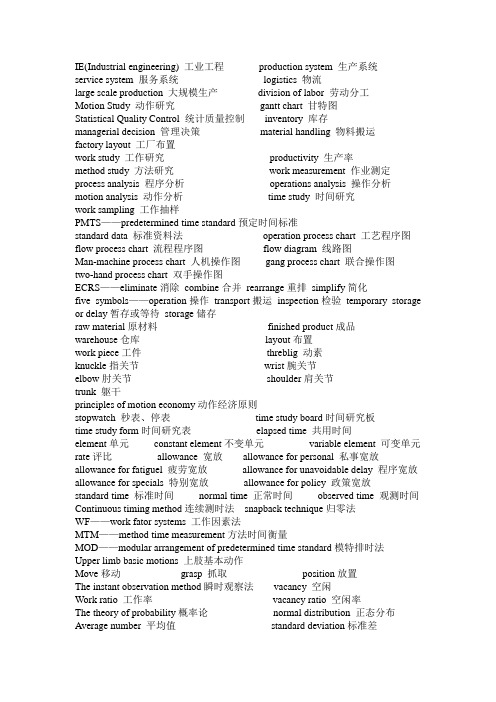

G

H

I

2

3

3

3

4

3

2

4

12

动作单元柱状图

14 12 10 8 6 4 2 0 A B C D E F G H I 2 3 3 3 4 3 2 4 12

15

IE 手 册

线平衡

3.生产线平衡的案例

通过合并重排:

8 7 6 5 4 3 2 1 0 A+B M C+D N E+F P G+H Q I K 2 3 4 2 3 3 4 6 3

IE相关名词解释

1. 工业工程相关名词解释 (6)标准作业 SOP 标准作业,英文简称 Standard Operation Procedure,简称SOP,是一种标准的作业程序说明书。所谓 标准,在这里有最优化的意思,即不是随便写出来的操作程序都可以称作SOP,而是经过不断实践总结出来 的,在当前条件下可以实现的最优化的操作程序。 (7)全面生产维护 TPM 全面生产维护英文是 Total Productive Maintenance,简称TPM,中文译为全员生产维护。是以提高设备 综合效率为目标,以全系统的预防维修为过程,全体人员参与为基础的设备保养和维修管理体系。TPM活动 就是通过全员参与,并以团队工作的方式,创建并维持优良的设备管理系统,提高设备的开机率,增进安 全性及高质量,从而全面提高生产统统的运作效率。 (8)快速换模 SMED 快速换模英文为Single Minute Exchange of Dies,缩写为SMED,又称十分钟内换模法或单分钟换模。 它是指产品生产中的换模时间、生产启动时间和调整时间等切换时间都能够并且应该少于10分钟。 换模时间是指从上一款最后一个产品生产出来与下一款第一个好的产品生产出来之前之间的时间。

精益术语-IE

* 作业效率

标准工时

可用工时-损失工时

MTM (Motion-Time Measurement Or Methods-Time Measurement)

所有作业用基本动作来分析,根据指定的基本动作的性格和条件提前给予时间的方法

TMU (time-measurement unit)

给予基本动作的时间值的单位

1分=1.667TMU

1秒=27.8TMU

R.W.F (Ready-Work Facfor)

所有动作分八个基本要素,每执行一个要素动作时根据动作的困难决定W/F数,根据时间表计算净作业时间的方法

1RU=0.001分

基本动作分析法

利用科学家研究出来的17个动作符号测试作业动作时尽量以最小单位来分割的方法

-----------×100

TACT TIME

效率损失

按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比

Cycle Time-净作业时间

-----------×100

TACT TIME

综合损耗

损耗的总合计

运转损失+平衡损失+效率损失

综合能力

按标准方法进行作业时需要的最少时间和与实际生产所用的时间之差的比

很快:125%;快:100%

一般:85%; 慢:60%

净作业时间

作业按标准方法进行时所需的最少时间

CYCLE TIME×RATING(%)

运转率

生产产品所需的时间及实际生产中所用的时间之比

NECK TIME

--------× 100

TACT TIME

线体平衡率(LOB)

表示作业人员之间作业要素间平衡程度的值

IE常用术语

备 注

1. 作业者的熟练度:组装3个月,焊 接加工6个月,性能检查及调整1年。 2. 在规定的作业方法 3. 使用规定的工具、设备、用具 4. 在没有身体和精神压力的情况下

标准S/T

PRO-3M

My MACHINE

目的:使设备高效率运转

My-job

MY-Area

SEHZ 生产部 IE TEAM

对外密

名 称

用 语(定义) 解 释 是My Area Keep Clean-UP的缩写,即在“自 己的现场就是自己的面”的思想前提下,象爱护 自己的身体一样清扫、整理、整顿周围环境,创 造愉快的工作环境,并亲身体会其活动成果,以 此来提高自身满足程度的一种运动。

备 注

MAKE-UP 运动

TALELNT 制度 LINE-STOP 制度

备 注

1.追求生产线的效率 2.促进团体意识和多工序负责 3.步行最短、操作方便 4.工位调整人员增减容易

U-LINE

标准供应

生产节拍

生产节拍 = 加工时间 + 整体时间 加工时间(创造附加价值) 整体时间(搬运时间、检查时间、存 放处、仓库、标准在工)

精简化

1. 省力化:单纯的改善,只是让操作 工轻松,表现在生产或作业等待现象 2. 省人化:消除不应该的浪费,将过 多的人员从新按规定安排。 3. 精简化:生产数和操作人员数的比 率对应后工序的变化(量的变化)降 低成本。

ATO

BTO

CTO

Configure To Order ATO(Assemble To Order)是从生产战略里派生的概念,是指先生产好单位部品,按照接收到的消费者要求的式 样树立完成品生产计划的体制。它可以使完成品的在库Zero化,但半成品(CPU,HDD,……)在库多少会增加。另 外需要预测不是按照Model别进行,而是按照Module别进行,所以比较困难。 只有在开发阶段就开始进行module化设计才可能适用。

IE常用术语

IE常用术语提高工作效果的RELAX原则:我们以为忙碌,是表示工作有效率,错以为效率就是有效果,忙碌的结果是否真能达到效果?效果跟效率又有什么不一样,我们怎么样才能够逆向而行,做一个有效率又有效果的人?我们知道RELAX?字的中文是放松的意思,今天,我用英文字RELAX五个字母来说明五个要点:1. R(readjust),重新定位我们生命的价值有一句话「紧急的事经常把重要的事给淹没了。

举个例子,每个人都知道健康很重要,可是有多少人每天会去做运动保持健康?不是我们不认同运动对健康的重要,而是它不那么紧急。

有一位企业经理人,向公司请了三个月假,只为了带两个儿子,跟着他们最喜欢的棒球队全美跑,亲眼目睹球队的每一场比赛。

假期结束,他回到公司,同事问他真的那么喜欢棒球啊?没想到他一点也不喜欢棒球,球赛到底谁赢、谁输,他都不知道,但是他却非常在乎他的儿子。

故事让我深受感动,提醒我们,在忙碌的生活中要停下来,重新思考我们的价值定位。

2. E(evaluate),不断地评估所做的。

忙碌了一段时间之后,我常常提醒自己要重新评估自己的价值定位。

在忙碌的生活中,一些紧急的事情,会把很重要但是不紧急的事给掩盖了,如果不借着不断地重新评估,我们就无法逆向而行。

与我共事的一位经理,他一天工作的时数是十八个小时,在公司是十二小时,回家还要工作五到六个小时,有位同事没有小孩,但是我知道,他实在是希望有一个孩子。

我深入观察,发觉他那么辛苦的工作,只是要证明他有能力、他不是一个平凡的人,没有家庭的帮助,他依然可以成就大事。

股证明的心,让他没有时间停下来重新去看他生命中急切重要的事。

我说这些,绝不是要我们把工作放下,花尽所有的钱去享受、去旅游。

而是在烦忙的生活中,不要忘记,停五分钟,去享受你喜欢喝的咖啡,拨个电话给我们亲爱的朋友,说一些想念他的话,或和孩子散步,或听美妙的音乐,或对关怀我们的家人说些感激的话。

这些事不会用去太多的时间,却能让我们的生活充满愉快的质量。

基础IE部分术语

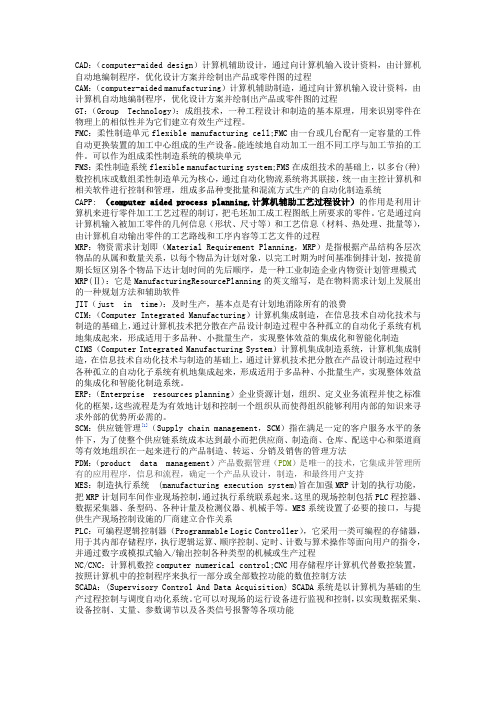

CAD:(computer-aided design)计算机辅助设计,通过向计算机输入设计资料,由计算机自动地编制程序,优化设计方案并绘制出产品或零件图的过程CAM:(computer-aided manufacturing)计算机辅助制造,通过向计算机输入设计资料,由计算机自动地编制程序,优化设计方案并绘制出产品或零件图的过程GT:(Group Technology):成组技术,一种工程设计和制造的基本原理,用来识别零件在物理上的相似性并为它们建立有效生产过程。

FMC:柔性制造单元flexible manufacturing cell;FMC由一台或几台配有一定容量的工件自动更换装置的加工中心组成的生产设备。

能连续地自动加工一组不同工序与加工节拍的工件。

可以作为组成柔性制造系统的模块单元FMS:柔性制造系统flexible manufacturing system;FMS在成组技术的基础上,以多台(种)数控机床或数组柔性制造单元为核心,通过自动化物流系统将其联接,统一由主控计算机和相关软件进行控制和管理,组成多品种变批量和混流方式生产的自动化制造系统CAPP:(computer aided process planning,计算机辅助工艺过程设计)的作用是利用计算机来进行零件加工工艺过程的制订,把毛坯加工成工程图纸上所要求的零件。

它是通过向计算机输入被加工零件的几何信息(形状、尺寸等)和工艺信息(材料、热处理、批量等),由计算机自动输出零件的工艺路线和工序内容等工艺文件的过程MRP:物资需求计划即(Material Requirement Planning,MRP)是指根据产品结构各层次物品的从属和数量关系,以每个物品为计划对象,以完工时期为时间基准倒排计划,按提前期长短区别各个物品下达计划时间的先后顺序,是一种工业制造企业内物资计划管理模式MRP(Ⅱ):它是ManufacturingResourcePlanning的英文缩写,是在物料需求计划上发展出的一种规划方法和辅助软件JIT(just in time):及时生产,基本点是有计划地消除所有的浪费CIM:(Computer Integrated Manufacturing)计算机集成制造,在信息技术自动化技术与制造的基础上,通过计算机技术把分散在产品设计制造过程中各种孤立的自动化子系统有机地集成起来,形成适用于多品种、小批量生产,实现整体效益的集成化和智能化制造CIMS(Computer Integrated Manufacturing System)计算机集成制造系统,计算机集成制造,在信息技术自动化技术与制造的基础上,通过计算机技术把分散在产品设计制造过程中各种孤立的自动化子系统有机地集成起来,形成适用于多品种、小批量生产,实现整体效益的集成化和智能化制造系统。

IE术语、概念

工业工程与现场改善 Industrial Engineering & Improvement精益生产 LP Lean production准时化生产JIT Just in time方法研究 MR Method Research时间研究 TR Time Research一个流 OPF one piece flow平衡损失 Line balance loss柔性制造系统 Flexible manufacturing technology后拉式 Pull production前推式 push production品质成本 Quality cost工程分析 Engineering analysis价值分析 Value analysis成本核算 Cost accounting工作简化 Operation simplicity工作流管理系统WFMS Workflow Management System关键路线法CPM Critical Path Method计划评审技术PERT Program Evaluation and Review Technique SMT Surface mount technology瓶颈 bottle neck生产浪费 Operation Loss運籌學 Operations Research日本工业标准 Japanese Industrial StandardsSCM供应链管理TQM全面质量管理IE的18种动作分解:第一类: A.空手移动(Transport Empty) B.抓起 (Grasp) C.载重移动 (Transport Loaded) D. 位置 (Position) E.组合(Assemble) F.分解 (Disassemble) G.使用 (Use) H.放下 (Release load)第二类:I. 寻找(Search);J.选择(Select);K.检查(Inspect);L.思考(Plan). M.放置前面Pre-position 第三类:N.保持(Hold); O.不可避免的等待(Unavoidable Delay), P.可避免的等待 (Avoidable Delay) Q.休息 (Rest)五大原则:取消(Eliminate)合并(Combine)重排(Rearrange)简化(Simplify) 新增(Increase)八大职责:工程分析、工作标准、动作研究、时间研究、时间标准、价值分析、工厂布置、搬运设计五大方面:作业分析, 搬运分析, 检验分析, 贮存分析, 等待分析。

IE术语

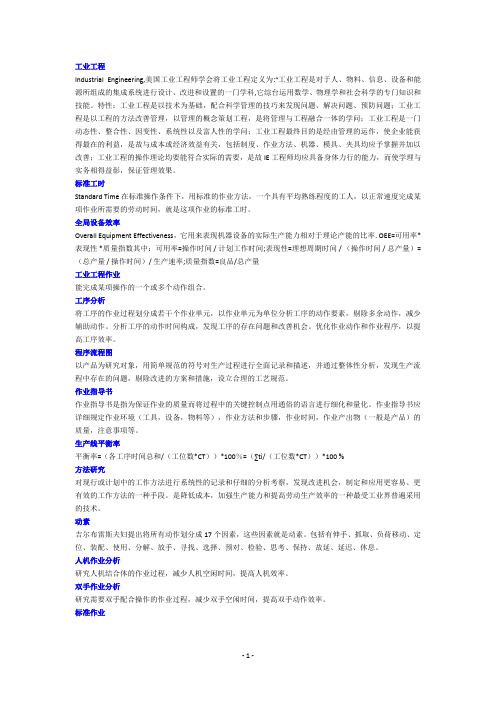

工业工程Industrial Engineering,美国工业工程师学会将工业工程定义为:“工业工程是对于人、物料、信息、设备和能源所组成的集成系统进行设计、改进和设置的一门学科,它综台运用数学、物理学和社会科学的专门知识和技能。

特性:工业工程是以技术为基础,配合科学管理的技巧来发现问题、解决问题、预防问题;工业工程是以工程的方法改善管理,以管理的概念策划工程,是将管理与工程融合一体的学问;工业工程是一门动态性、整合性、因变性、系统性以及富人性的学问;工业工程最终目的是经由管理的运作,使企业能获得最在的利益,是故与成本或经济效益有关,包括制度、作业方法、机器、模具、夹具均应予掌握并加以改善;工业工程的操作理论均要能符合实际的需要,是故IE工程师均应具备身体力行的能力,而使学理与实务相得益彰,保证管理效果。

标准工时Standard Time在标准操作条件下,用标准的作业方法,一个具有平均熟练程度的工人,以正常速度完成某项作业所需要的劳动时间,就是这项作业的标准工时。

全局设备效率Overall Equipment Effectiveness,它用来表现机器设备的实际生产能力相对于理论产能的比率. OEE=可用率*表现性 *质量指数其中:可用率=操作时间 / 计划工作时间;表现性=理想周期时间 / (操作时间 / 总产量)=(总产量 / 操作时间)/ 生产速率;质量指数=良品/总产量工业工程作业能完成某项操作的一个或多个动作组合。

工序分析将工序的作业过程划分成若干个作业单元,以作业单元为单位分析工序的动作要素,剔除多余动作,减少辅助动作。

分析工序的动作时间构成,发现工序的存在问题和改善机会。

优化作业动作和作业程序,以提高工序效率。

程序流程图以产品为研究对象,用简单规范的符号对生产过程进行全面记录和描述,并通过整体性分析,发现生产流程中存在的问题,剔除改进的方案和措施,设立合理的工艺规范。

作业指导书作业指导书是指为保证作业的质量而将过程中的关键控制点用通俗的语言进行细化和量化。

IE常用概念定义公式

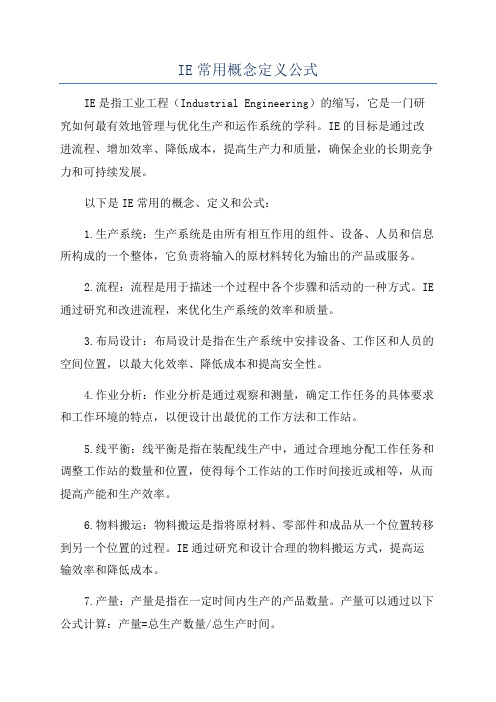

IE常用概念定义公式IE是指工业工程(Industrial Engineering)的缩写,它是一门研究如何最有效地管理与优化生产和运作系统的学科。

IE的目标是通过改进流程、增加效率、降低成本,提高生产力和质量,确保企业的长期竞争力和可持续发展。

以下是IE常用的概念、定义和公式:1.生产系统:生产系统是由所有相互作用的组件、设备、人员和信息所构成的一个整体,它负责将输入的原材料转化为输出的产品或服务。

2.流程:流程是用于描述一个过程中各个步骤和活动的一种方式。

IE 通过研究和改进流程,来优化生产系统的效率和质量。

3.布局设计:布局设计是指在生产系统中安排设备、工作区和人员的空间位置,以最大化效率、降低成本和提高安全性。

4.作业分析:作业分析是通过观察和测量,确定工作任务的具体要求和工作环境的特点,以便设计出最优的工作方法和工作站。

5.线平衡:线平衡是指在装配线生产中,通过合理地分配工作任务和调整工作站的数量和位置,使得每个工作站的工作时间接近或相等,从而提高产能和生产效率。

6.物料搬运:物料搬运是指将原材料、零部件和成品从一个位置转移到另一个位置的过程。

IE通过研究和设计合理的物料搬运方式,提高运输效率和降低成本。

7.产量:产量是指在一定时间内生产的产品数量。

产量可以通过以下公式计算:产量=总生产数量/总生产时间。

8.效率:效率是指在给定的资源条件下,生产系统所能实现的最大产量。

效率可以通过以下公式计算:效率=实际产量/理论产量。

9.制造周期:制造周期是指完成一个产品的全部生产过程所需的时间。

制造周期可以通过以下公式计算:制造周期=生产终点时间-生产起点时间。

10.供应链管理:供应链管理是指对供应链中的物流、货物和信息流进行规划、控制和协调的过程,以实现最优的供应链运作。

11.质量管理:质量管理是指通过制定标准、监控过程、改进方法和培训人员,来确保产品或服务符合质量要求的一种管理方法。

12.总质量管理:总质量管理是一种以顾客需求为中心,通过持续的质量改进和员工参与,提高产品和服务质量的管理方法。

【全】IE术语定义计算公式

【全】IE术语定义计算公式术语定义/计算公式1、标准工时/标准时间在适宜的操作条件下,用最合适的操作方法,以普通熟练工人的正常速度完成标准作业所需的劳动时间标准时间=正常时间*(1+宽放率)=(观测时间*评比系数)*(1+宽放率)2、工时定额对某种作业的工时规定一个额度,即使对同一作业,由于用途不同可能有不同量值的定额,如现行定额、计划定额、目标定额等3、标准时间与工时定额的关系标准时间是制定工作定额的依据、工时定额是标准时间的结果4、时间研究时间研究是一种作业测定技术,旨在决定一位合格、适当、训练有素的操作者,在标准状态下,对一特定的工作以正常速度操作所需要的时间5、时间研究的研究方法时间研究是用抽样调查技术来对操作者的作业进行观测,以决定作业的时间标准6、剔除异常值的方法三倍标准偏差法:正常值为x+/-3 内的数据,超出者为异常值7、每一单元的平均操作时间平均操作时间=Σ(观测时间值)/ 观测次数8、正常时间正常时间=Σ(单元观测时间X单元评比百分率)/ 观测次数9、宽放时间的种类私事宽放\疲劳宽放\周期动作宽放时间\干扰宽放时间\临时宽放时间\政策宽放时间\程序宽放10、宽放率宽放率(%)=(宽放时间/正常时间) X100% 宽放时间=正常时间X宽放率标准时间=平均操作时间X评比+宽放时间11、瓶颈生产线作业工时最长的工站的标准工时称之为瓶颈\产出的速度取决于时间最长的工站12、实测时间作业者完成操作的实际时间13、节拍根据生产计划所得的一个工程所需的时间14、平衡率生产线各工程工作分割的均衡度,用于衡量流程中各工站节拍符合度的一个综合比值平衡率=Σ(T1+T2+......+Tk)/TT*K15、不平衡率生产线各工程工作分割的不均衡度不平衡率=(最大值-最小值)/平均值*100%16、平衡损失平衡损失=瓶颈工站的实际时间×工站数×FG-正常时间17、操作损失生产中异常及不良造成的损失操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失+计划外停线(机)工时18、总损失总损失=稼动损失+平衡损失+操作损失19、快速切换通过各种手段,尽可能的缩短作业切换时间,以减少时间浪费,达成提高综合效益之目的20、作业切换时间是指前一品种加工结束到下一品种加工出良品的这段时间21、外部切换时间不必停机也能进行的切换作业时间22、内部切换时间必须停机才能进行的切换以及为保证质量进行的调整、检查等占用的切换时间23、JIT的基本思想只在需要的时候、按需要的量、生产所需的产品,故又被称为准时制生产、适时生产方式、广告牌生产方式24、JIT的核心零库存和快速应对市场变化25、劳动定额的时间构成劳动定额的时间构成=作业时间+布置工作地时间+休息与生理需要时间+准备与结束时间/批量劳动定额的时间构成可供时间:上班时间内,为某产品生产而投入的所有时间可供工时=可供时间 *人数-借出工时投入工时=可供工时-计划停线工时稼动率=投入工时/可供工时 *100%计划停线工时=计划停线时间*人数计划停线时间=无计划时间+换线时间+判停时间设定产能(H) =3600(S)/瓶颈时间(S)设定产能(班)=投入时间/瓶颈时间(S)总工时=瓶颈时间*作业人数实际产量是可供时间内所产出的良品数人均产能=实际产量/投入时间/人数单机台产能=实际产量/投入时间/机台数平衡损失=(总工时-单件标准时间)*设定产能操作效率=实际产量/设定产能*100%整体工厂效率(OPE)=平衡率*稼动率*操作效率平衡损失=(瓶颈*作业人数-单件标准时间)*设定产能操作损失=(设定产能-实际产量)*单件标准时间-额外产出工时=不良品损失+计划外停线(机)工时26、工费率平均每小时发生费用=单位时间内发生总费用/单位时间内投入工时27、单件成本平均每件分摊成本=某批产品花费总成本/该批产品总量28、成本下降率Σ[(上期单件成本-本期单件成本)*实际产量]/Σ(上期单件成本*实际产量)*100%29、机会成本机会成本=投资额*行业平均盈利率经营收益=收益-机会成本节省成本﹕=(改善前需求工时-改善后需求工时)*工费率交付周期=∑(CT*批量)30、所有机器效率=Total S.T*Output/(可利用时间*机台数)人工利用率= 人工操作时间*目标产能/工作时间机器稼动率 = 机器作业时间*目标产能/工作时间MFG效率=实际产量/除非计划停机损失后可生产数量总生产效率=实际产量/可生产数量31、无效时间指花费在进行与生产不是有直接关系的活动之时间,如:开会,培训,消防演习,健康枪查,5S等.32、生产是一切社会组织将它的输入转化为输出的过程,是人们创造物质产品的有组织的活动33、时间序列模型 以时间为独立变量,利用过去需求随时间变化的关系来预测未来的需求34、预测监控 通过预测监控来检验过去起作用的预测模型是否仍然有效35、因果关系模型 利用变量(包括时间,如广告投入vs 销量)之间的相互关系,通过一种变量的变化来预测另一种变量的未来变化36、周期时间CYCLE TIME(CT) 每单位工序中1个循环的作业所需的时间 单位工序CT 的和/ 测试次数 37、节拍时间(TT )制造一件物品时所需要的实际时间 作业时间/ 需求数 38、NECK TIME整个工序中1个循环作业时间最长的工序时间 39、RATING作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间 很快︰125%;快︰100%;一般︰85%; 慢︰60% 40、净作业时间作业按标准方法进行时所需的最少时间 CYCLE TIME*RATING(%) 41、运转率产品所需的时间及实际生产中所用的时间之比 NECK TIME /TACT × 100 % 42、运转损失生产产品所需的时间和实际所用的时间之比 (Tact Time -Neck Time)/ TACT TIME× 100 % 43、平衡损失作业人员之间由于作业量的不公平导致的作业要素时间的不均衡程度的比 (Neck Time -Cycle Time)/TACT TIME× 100 % 44、效率损失按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比 (Cycle Time -净作业时间)/ TACT TIME× 100 % 45、综合损耗损耗的总合计 运转损失+平衡损失+效率损失 46、时间观测法用秒表观测分析作业人员的作业时间或设备运转的方法 47、防呆法作业人员或设备上装上无需小心作业也绝不出错的防止出错装置48、生产率一般用产量对投入的比 OUT PUT /IN PUT 49、工时人或机器能做的或已做的量用时间来表示 50、拥有工时拥有人员的工时 拥有人员×正常作业时间 51、考勤工时实际上没投入到作业的工时(缺勤、休假、出差、支持等) 相关人员×相关时间 52、出勤工时实际投入到作业的人员的工时 拥有工时-考勤工时 53、追加工时 正常出勤工时以外追加作业的工时,即加班,特殊出勤、接受支持等相关人员×相关时间54、作业工时 投入到作业中的总工时 出勤工时+追加工时55、实际生产工时 作业工时中去掉损失工时,实际投入到作业的工时 作业工时-损失工时56、损失工时不属于作业人员责任范围的损耗工时(会议、教育、早会、待料、材料不良、机械故障、机型变更、不良返工等) 相关人员×相关时间57、作业工时效率 生产产品所需的时间(标准时间)和实际用的时间之比 标准工时/作业工时× 100 %58、实际生产工时效率 损失工时以外的纯作业时间和实际生产所用的时间之比 标准工时/实动工时× 100 %59、实际生产率 生产产品所需的时间和纯生产所需的时间之比 标准工时/实动工时× 100 %60、效率管理为了减少生产要素的损耗,用一线监督人员的指导监督来达到适当地提升并维持作业人员对作业的态度的一种管理模式 标准时间/实际时间61、PAC (Performance Analysis & Control) 为了能做到只要作业努力就能提升及维持能力的效率管理模式的一种。

IE专业词汇

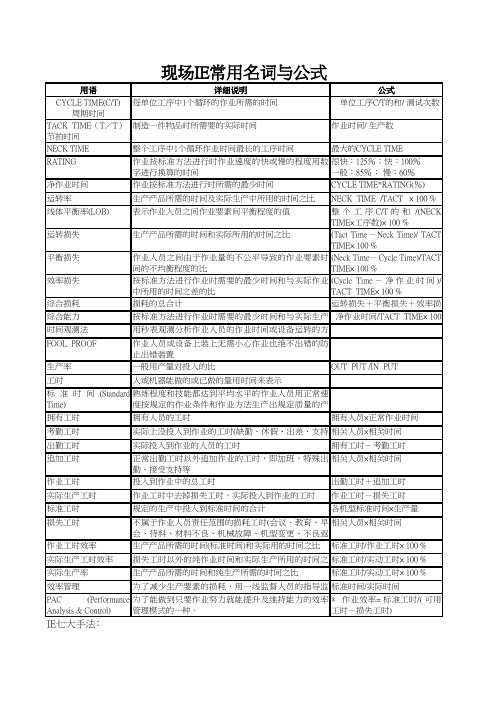

IE(Industrial engineering) 工业工程production system 生产系统service system 服务系统logistics 物流large scale production 大规模生产division of labor 劳动分工Motion Study 动作研究gantt chart 甘特图Statistical Quality Control 统计质量控制inventory 库存managerial decision 管理决策material handling 物料搬运factory layout 工厂布置work study 工作研究productivity 生产率method study 方法研究work measurement 作业测定process analysis 程序分析operations analysis 操作分析motion analysis 动作分析time study 时间研究work sampling 工作抽样PMTS——predetermined time standard预定时间标准standard data 标准资料法operation process chart 工艺程序图flow process chart 流程程序图flow diagram 线路图Man-machine process chart 人机操作图gang process chart 联合操作图two-hand process chart 双手操作图ECRS——eliminate消除combine合并rearrange重排simplify简化five symbols——operation操作transport搬运inspection检验temporary storage or delay暂存或等待storage储存raw material原材料finished product成品warehouse仓库layout布置work piece工件threblig 动素knuckle指关节wrist腕关节elbow肘关节shoulder肩关节trunk 躯干principles of motion economy动作经济原则stopwatch 秒表、停表time study board时间研究板time study form时间研究表elapsed time 共用时间element单元constant element不变单元variable element 可变单元rate评比allowance 宽放allowance for personal 私事宽放allowance for fatiguel 疲劳宽放allowance for unavoidable delay 程序宽放allowance for specials 特别宽放allowance for policy 政策宽放standard time 标准时间normal time 正常时间observed time 观测时间Continuous timing method连续测时法snapback technique归零法WF——work fator systems 工作因素法MTM——method time measurement方法时间衡量MOD——modular arrangement of predetermined time standard模特排时法Upper limb basic motions 上肢基本动作Move移动grasp 抓取position放置The instant observation method瞬时观察法vacancy 空闲Work ratio 工作率vacancy ratio 空闲率The theory of probability概率论normal distribution 正态分布Average number 平均值standard deviation标准差Confidence可靠度、置信度sample样本Population 总体binomial distribution二项分布Accuracy精度bsolute accuracy绝对精度relative accuracy相对精度Formulas 公式parameter参数machine operation机器开动Shop floor车间shutdown停工idleness闲置facilities stop 机械休止unbalanced capacities制造能力不均unbalanced order plan订货计划不均distribution layout 分布平面图itinerant巡回的pre-observation预观察timetable时刻表randomly sampling随机抽样layered sampling分层抽样法two-digital figures两位数residue剩余物interval时间间隔shift班次in terms of 根据、按照management chart 管理图management limitation管理界限upper limitation 上限low limitation下限datum数据(data的单数)Manufacturing system制造系统automation自动化Semi-automatic半自动的Lathe车床Milling machine铣床Drill press钻床Workstation工作站Production line生产线Assembling line 装配线Machine cell 加工单元load装载unload 卸载work unit工件Batch process成批加工pallet托盘tote bin搬运箱、集装箱Workhead工作台workholder工件夹具clamp夹紧Chuck卡盘hoist起重机industrial robot工业机器人Part feeder送料器coil feeder卷料进料装置stamping冲压Group technology成组技术job shop加工车间batch production成批生产Flexible manufacturing system柔性制造系统CNC(computerized numerical control)machine数控机床Failure diagnosis故障诊断spare part备用件geometry几何形状Cylindrical圆柱形的disk-shaped圆盘形的prismatic棱柱形的Rectangular矩形的cube-like立方形的work-in-process在制品Cellular manufacturing单元制造mass production大量生产bottleneck瓶颈Finished good成品infrastructure基础设施GT(Group Technology)成组技术setup time生产准备时间lead time提前期FMS(flexible memufacturing systems)柔性制造技术AGV(automated guided vehicles)自动导引车Inspection machine检验机、校正机welder焊接机electronic discharge machine电火花机床Locker room更衣间、衣帽间cafeteria自助餐厅CAD(computer aided design)计算机辅助设计CIMS(computer integrated manufacturing systems)计算机集成制造系统CAM(computer aided manufacturing)计算机辅助制造CAE(computer aided engineering)计算机辅助工程CAPP(computer aided process planning)计算机辅助工艺规划Robotics机器人技术JIT(just in time)准时制made-to-order按订单生产LP(lean production)精益生产AM(agile manufacturing)敏捷制造E-manufacturing E制造模式、电子化制造、网络制造Production planning 生产计划production and operations management生产与运作管理Production process生产过程、生产流程Production planning and control生产计划与控制Wholesaler批发商retailer零售商strategic planning战略层计划Management planning管理层计划working planning作业层计划Steel mill 钢厂auto plant 汽车厂process layout工艺原则布置Product layout 产品原则布置group layout成组原则布置Fixed position layout固定式布置low-volume小批量High-variety多品种metal working job shop金工车间distributed layout分布式布置modular layout模块式布置agile layout敏捷布置requirements forecasting需求预测customer response time顾客响应时间forecast accuracy预测精度qualitative method定性方法quantitative method 定量方法causal method因果方法time-series analysis时间序列分析MPS(Master Production Scheduling)主生产计划end item finished product 成品subassembly部件、组件production lot size生产批量MRP(Material Requirements Planning)物料需求计划MR PⅡ(Manufacturing Resource Planning)制造资源计划ERP(Enterprise Resource Planning)企业资源计划dependent demand相关需求 independent demand独立需求safety stock安全库存 batching rule批量原则BOM(Bill Of Materials)物料清单 lot for lot直接批量法(按需订货)feedback反馈EBQ(Economic Batch Quantity)经济批量法closed loop MRP闭环MRP Part Period Cover固定周期法RCCP(Rough Cut Capacity Planning)粗能力平衡CRP (Capacity Requirements Planning)细能力平衡Sales order Processing销售订单处理stock recording库存记录cost accounting 成本会计Quality Management 质量管理Quality Standards 质量标准Quality Control质量控制customer satisfaction顾客满意(度)fitness for use 适用性conformance to specifications符合规范ISO9000 Series Standards ISO9000族/系列标准ISO(International Organization for Standardization)国际标准化组织TC(Technical Committee)176质量管理和质量保证技术委员会IAF(International Accreditation Forum)国际认可论坛Quality Management System质量管理体系certificatation认证Statistic Quality Control 统计质量控制six sigma Methodology(六西格玛)管理方法DMAIC——define,measure,analyze,improve,control定义,测量,分析,改进,控制DFSS——Design for Six Sigma六西格玛设计seven quality control tools质量控制七大工具checksheet检查表、记录表、调查表pareto chart排列图flowchart流程图cause and effect diagram因果图histogram直方图scatter diagram散布图control chart控制图upper control limit上控制限lower control limit 下控制限central line 中心线Quality Costs质量成本Costs of Control控制成本Prevention Costs 预防成本Appraisal Costs鉴定成本Costs of Failure of Control故障成本Internal Failure Costs内部故障成本External Failure Costs外部故障成本TQM(Total Quality Management)全面质量管理PDCA(plan,do,check,act计划,执行,检查,行动/处理)PDCA循环,戴明环continuous improvement持续改善Opportunity Cost机会成本Poor Quality Cost劣质成本QSIT——Quality System Inspection Technique质量系统检测技术CAPA——Corrective And Preventive Actions 纠正与预防措施。

IE基础知识

用语详细说明公式CYCLE TIME(C/T)周期时间每单位工序中1个循环的作业所需的时间单位工序C/T的和/ 测试次数TACK TIME(T/T)节拍时间制造一件物品时所需要的实际时间作业时间/ 生产数NECK TIME 整个工序中1个循环作业时间最长的工序时间最大的CYCLE TIME RATING作业按标准方法进行时作业速度的快或慢的程度用数字进行换算的时间很快︰125%;快︰100%一般︰85%; 慢︰60%净作业时间作业按标准方法进行时所需的最少时间CYCLE TIME*RATING(%)运转率生产产品所需的时间及实际生产中所用的时间之比NECK TIME /TACT × 100 %线体平衡率(LOB)表示作业人员之间作业要素间平衡程度的值整个工序C/T 的和/(NECK TIME×工序数)× 100 %运转损失生产产品所需的时间和实际所用的时间之比(Tact Time -Neck Time)/TACT TIME× 100 %平衡损失作业人员之间由于作业量的不公平导致的作业要素时间的不均衡程度的比(Neck Time -Cycle Time)/TACT TIME× 100 %效率损失按标准方法进行作业时需要的最少时间和与实际作业中所用的时间之差的比(Cycle Time -净作业时间)/TACT TIME× 100 %综合损耗损耗的总合计运转损失+平衡损失+效率损失综合能力按标准方法进行作业时需要的最少时间和与实际生产所用的时间之差的比净作业时间/TACT TIME×100%时间观测法用秒表观测分析作业人员的作业时间或设备运转的方法FOOL PROOF作业人员或设备上装上无需小心作业也绝不出错的防止出错装置生产率一般用产量对投入的比OUT PUT /IN PUT 工时人或机器能做的或已做的量用时间来表示标准时间(Standard Time)熟练程度和技能都达到平均水平的作业人员用正常速度按规定的作业条件和作业方法生产出规定质量的产品一个单位时所需要的时间。

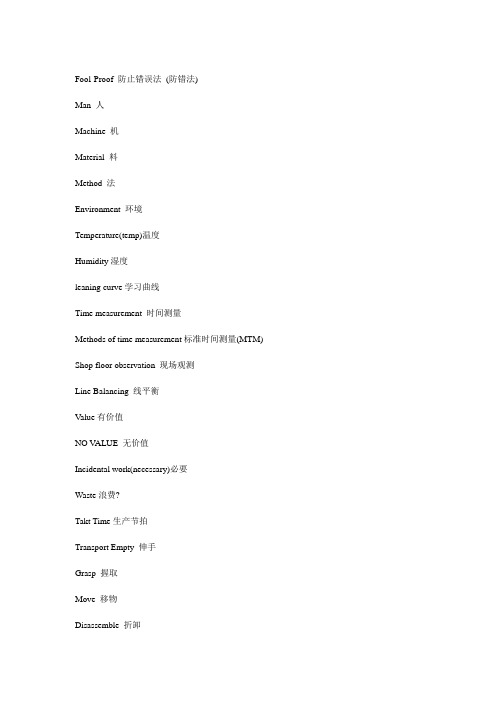

IE专业英语词汇

Fool-Proof 防止错误法(防错法)Man 人Machine 机Material 料Method 法Environment 环境Temperature(temp)温度Humidity湿度leaning curve学习曲线Time measurement 时间测量Methods of time measurement标准时间测量(MTM) Shop floor observation 现场观测Line Balancing 线平衡Value有价值NO V ALUE 无价值Incidental work(necessary)必要Waste浪费?Takt Time生产节拍Transport Empty 伸手Grasp 握取Move 移物Disassemble 折卸Use 应用Assemble 装配Release Load 放手Inspect 检查Search 寻找Select 选择Play 计划Pre-Position预定位Position 定位Hold 持住Rest 休息Unavoidable Delay 迟延Avoidable Delay 故延E: Elimination剔除C :Combination合并R: Re-arrangement重排S :Simplification简化PRA-Probabilistic Risk风险率评估Risk Priority Number (RPN) 风险关键指数What 完成了什幺where 何处做When 何时做who 由谁做Why 为何这样做how 何时做delay等待operation操作inspection检查transportation搬运storage储存Color management 颜色管理Quality Control Circle 品管圈(QCC)Activity-Base Management作业制成本管理(ABM)In-Process Quality Control制程品质管制(IPQC)Incoming Quality Control进料品质管制(IQC)International Organization for Standardization国际标准组织(ISO) Predetermined Motion Time Standard 简称PTS 预定动作时间标准法Methods-time-measurement 方法时间衡量Work factor system 工作因素法(WF)Modolar arrangement of pre-determind time standard MOD法Leveling 平准化= westing 西屋法objective rating 客观评比synthetic leveling 合成评比Work Sampling 工作抽样Motion time analysis 动作时间分析Business Process Reengineering (BPR)企业流程再造Enterprise Resource Planning ERP企业资源规划Economic Order Quantity (EOQ)基本经济订购量Flexible Manufacture System 弹性制造系统(FMS) Finish or Final Quality Control成品品质管制(FQC)In-Process Quality Control制程品质管制(IPQC) Incoming Quality Control进料品质管制(IQC)Just In Time实时管理(JIT)Manufacturing Execution System制造执行系统(MES) Master Production Scheduling主生产排程(MPS) Master Production Planning主生产计划Material Requirement Planning物料需求规划(MRP) Manufacturing Resource Planning制造资源计划(MRPII) Operation Scheduling作业计划Flow shop流水车间Optimized Production Technology最佳生产技术Supply Chain Management供应链管理(SCM)Statistic Process Control统计制程管制(SPC)Total Production Management全面生产管理(TPM) Total Quality Management全面品质管理(TQM)Zero Defect Quality Control零缺陷质量管理:PDCA Cycle PDCA循环:continue Improvement持续改善:Project项目Project Manager项目经理Project Management项目管理Project Plan项目计划Process Improvement现场改善WORK IN PROCESS 半成品President 董事长Visual management 目视管理bottleneck 瓶颈Layout 布置图quality engineering 品质工程人员(QE)first article inspection 新品首件检查(FAI)first article assurance首件确认(FAA) capability index能力指数(CP)Quality Improvement Team 品质改善小组(QIT) Classification整理(sorting, organization)-seiri Regulation整顿(arrangement, tidiness)-seiton Cleanliness清扫(sweeping, purity)-seiso Conservation清洁(cleaning, cleanliness)-seiktsu Culture教养(discipline)-禁用词语sukeSave 节约Safety安全Make-to-stock备货型生产(MTS)Make-to-order订货型生产(MTO)Assemble-to-order按订单装配(ATO)Flexible manufacturing system柔性制造系统Group technology成组技术(GT)Concurrent engineering并行工程(CE)Time compression technology时间压缩技术(TCT)Business process reengineering业务过程重组(BPR)Agile manufacturing敏捷制造(AM)Leap production精细生产(LP)Intelligent manufacturing 智能制造(IM)Computer-aided-manufacturing计算机辅助制造(CAM) Computer-aided-design计算机辅助设计(CAD)Computer-aided-engineering计算机辅助工程(CAE) Computer-aided-process planning计算机辅助工艺编制( CAPP) overall cost leadership成本优先differentiation独具一格Market focus集中一点cost efficiency成本效率quality质量Dependability可靠性Flexibility柔性product date management产品数据管理(PDM)Facility location设施选址Fixed position layout固定式布置process layout工艺过程布置layout based on group technology成组制造单元布置Job design工作设计work measurement工作测量Time study时间研究Basic motion study基本动作世界研究法(BMS) Modolar arrangement of predetermind time standard模特法Human factor engineering人因工程business plan经营计划Fixed capacity固定能力Adjustable capacity可?#123;整能力production rate生产率Inventory库存Job-shop production单间小批生产Bill of materials (BOM)物料清单文件Lead time提前期modular bill of materials模块物料清单Maximum part-period gain最大周期收益(MPG) distribution requirements planning分配需求计划scheduling编制作业计划sequencing排序Dispatching派工controlling控制expediting赶工supply chain供应链Purchasing Management采购管理Quick Response快速用户反应JIT Purchasing准时采购physical distribution物流Materials handling物料搬运project项目critical path method关键路线法optimistic time最乐观时间Most likely time最可能时间pessimistic time最悲观时间Mean time between failure平均故障期(MTBF) Mean time to repair平均维修期(MTTR)plan 计划do 执行check 检查action 处理level production生产平准化optimized production technology最优生产技术(OPT) Overall Equipment Effectiveness整体设备效能Operation Research运筹学Service Sector服务业Operation Management运作管理Operation System运作系统World Class Manufacturing世界级制造Time-based Competition基于时间的竞争Operation Flexibility运作战略Product Development产品开发Dependent Demand独立需求Economic Order Lot 经济订货批量:Safety Stock安全库存Shortage Costs缺货成本ABC Classing Method A BC分类法Reorder Point订货点Holding Costs存储成本Productivity Improvement Team生产力提升小组(PIT) Productivity Improvement Center生产力提升中心(PIC)工厂常用词汇Assembly& Loading Clips 组合上耳夹Break PAD 折PADBreak PIN 折脚Paste Base 沾BASEapproved by: 核准Apr.(April) 四月assembly(ass’y)组合Aug.(August) 八月Base 底座bifilar 双线并绕Bobbin(BBN)绕线管bottom 底部Brush Epoxy On Core 铁芯刷胶Brush Epoxy On Loop 线圈刷胶checked by: 审核Choke电感clip耳夹close winding密绕component 组件condition条件condition条件copper铜箔立式core铁芯Curing烘烤current 电流CUT WIRE 裁线Dec.(December) 十二月defective product box不良品箱deficient manufacturing procedure制程不良description: 说明Design Failure Mode and Effect Analysis DFMEA设计Desk Topdip 浸入Direction 方向ECN Engineering Change Notice工程变更通知Electronic Magnetic In EMI 抗电磁干扰Enameled copper wire 漆包线Engineering Change Request 工程变更要求epoxy胶equipment/instrument设备Failure Mode and Effect Analysis FMEA失效模式与效应分析Feb.(February) 二月fixture治具flow chart 流程窗体flux助焊剂FN: Factory Notice 工厂通知FN: Immediated change 立即变更Function test 测试gap 间隙,缝隙HI-POT安规测试IE﹕Industrial Engineering 工业工程impregnation浸泡inductance 电感ink油墨inspection(INSP)检查Insulating Tape绝缘胶布issued date: 发行日期item发料Jan.(January) 一月Joint Quality Engineering (JQE) Jul.(July) 七月Jun.(June) 六月Kapton Tape高温胶布layer 层line线Magnetic Components 磁性组件magnetic 磁性的Mar.(March) 三月Margin Tape安胶marking印章materials物料May五月ME: Mechanical Engineering 机械工程measurement测试mechanical dimension 外观尺寸MFG: manufacturing制造Mini-TowerModel: 机种Not Deviate Measure 量平整度Nov.(November) 十一月O/I Operation Instruction 作业指导书Oct.(October) 十月OEM:委托代工(Original Equipment Manufacture) oven 烤箱P/n: part number 品名P/R Pilot-Run试作验证pad 垫片PE Production/Process Engineering 制造工程/制程工程pin adjustment对脚PIN BENDING& WIRE TRIMMING 折弯钢片pin 脚plastic 塑料,塑料poor processing 制程不良Pre-soldering 预焊primary(pri)初级process 流程production capacity生产力卧式production control (PC)生管purchasing采购QCC:品管圈(Quality Control Circle)QE:品质工程(Quality Engineering)remark: 备注Reported by: 草拟Revision(REV﹒): 版本sample样品schematic 结构图second(sec)次级Sept.(September) 九月solder bar锡棒solder iron 烙铁solder wire锡丝soldering焊锡solvent 稀释剂space winding疏绕Specification (Spec)生产规格stand-off 凸点station 站别step步序straighten 弄直,使变直tape 胶带TE: Test Engineering 测试工程terminal 脚,端子Time (时间)timer定时器top顶部,上层transformer 变压器trifler三线并绕tube 套管turn ratio圈数比turn圈数twist绞线Unloading The Clips 下耳夹vacuum抽真空varnish dipping泡凡立水varnish凡立水warehouse仓库winding direction 绕线方向winding绕线wire trimming理线BS Brain Storming 脑力激荡。

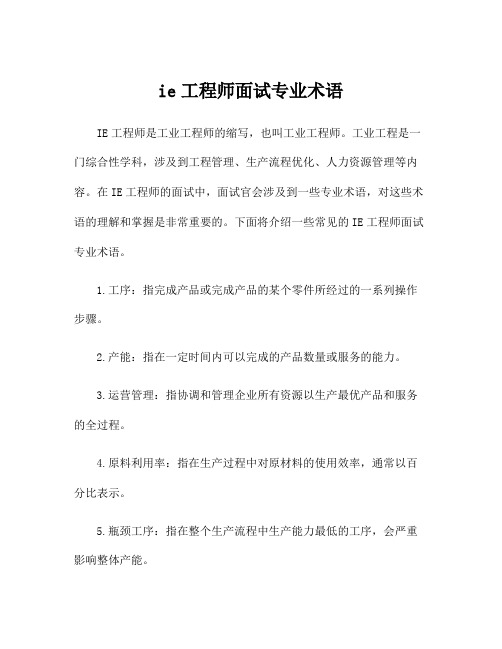

ie工程师面试专业术语

ie工程师面试专业术语IE工程师是工业工程师的缩写,也叫工业工程师。

工业工程是一门综合性学科,涉及到工程管理、生产流程优化、人力资源管理等内容。

在IE工程师的面试中,面试官会涉及到一些专业术语,对这些术语的理解和掌握是非常重要的。

下面将介绍一些常见的IE工程师面试专业术语。

1.工序:指完成产品或完成产品的某个零件所经过的一系列操作步骤。

2.产能:指在一定时间内可以完成的产品数量或服务的能力。

3.运营管理:指协调和管理企业所有资源以生产最优产品和服务的全过程。

4.原料利用率:指在生产过程中对原材料的使用效率,通常以百分比表示。

5.瓶颈工序:指在整个生产流程中生产能力最低的工序,会严重影响整体产能。

6.线平衡:指在生产流水线上,各工站的工作负载均衡,以达到提高生产效率的目标。

7.作业指导:指为了提高作业员效率,编制的对作业员进行指导的标准化文件。

8.标准时间:指在标准工作条件下,完成一项作业所需的时间,通常是一项工作在规定时间内完成的正常时间。

9.效率分析:指对工作任务的完成情况和效率进行评估和分析。

10.人机工程学:是研究人、机与工作环境之间的相互关系,以提高工作效率和人的舒适度为目的的学科。

11.物流管理:指对物流活动进行计划、组织、实施和控制,以提供最大价值的物流资源。

12.质量管理:指通过对产品质量的控制和改进,提高产品的质量,满足顾客需求和期望。

13.成本控制:指通过对企业各项成本进行管理和控制,以降低企业成本,提高盈利能力。

14.设备维护:是指对企业的设备进行定期维护和检修,以确保设备的正常运行。

15.作业流程改进:是指通过对作业流程进行分析和优化,提高工作效率和质量。

16.市场调研:指对市场需求进行调查和分析,以帮助企业制定市场战略和产品设计。

17.多目标优化:指在资源有限的情况下,通过选择合适的目标函数与约束条件,寻求最优解的方法。

18.生产计划:是指根据市场需求和资源情况,对产品的产量、交货期和生产方式进行安排。

ie常见词汇

法文IE常见词汇总结快捷菜单:ouvrir le lien 打开链接ouvrir le lien dans un nouvelle fenêtre 在新窗口打开链接Enregistrer l’arrière-plan sous.... 保存背景到...établir en tant qu’élément d’arrière-plan sous.... 背景另存为桌面..... Copier l’arrière-plan sous..... 复制背景...Définir comme élément du bureau 另存为活动桌面Sélectioner tous 全选Coller 粘贴Copier 复制Copier le raccourci 复制快捷方式Créer un raccourci 创造快捷方式Ajouter aux Favoris.... 加入到收藏夹Affichier la source 查看源文件Codage 编码Sélection automatique 自动选择Chinois simplifié中文简体Europe occidentale 西欧字符Chinois traditionnel 中文繁体Plus... 更多ImprimerActualiser Propriétés 属性菜单:Fichier 文件Nouveau 新建Enregistrer sous... 另存为Imprimer 打印Affichage 查看Barres d’outils 工具栏Barre d’état 状态栏V olet d’exploration 浏览栏Taille du taxte 文字大小l’ordinateur电脑la fenêtre窗口le logiciel软件le menu菜单le matériel硬件l’icone图标le clavier键盘la disquette软盘la souris鼠标le disque dur硬盘l’imprimante(f.)打印机le serveur服务器ouvrir打开cliquer单击créer新建double clic双击éditer编辑copier复制annuler取消coller粘贴enregistrer保存couper剪切déplacer移动supprimer删除le programme程序les bases de données数据库le cybercafé网吧page d’accueil首页contact联系liens链接forum论坛actualité时事,新闻communauté社区plus更多et aussi更多recherche搜索le caféInternet le site web网址le site网站Internet国际互联网l’accès(m.)àInternet上网le courrierélectronique,le mail电子邮件version francaise法语版Pour le moment, pas de service de ce genre.目前没有这项服务Pleinécran全屏asv=age sexe ville年龄性别居住城市(聊天室中常见)Fermer cette fenêtre关闭窗口Nom d’utilisateur:使用者帐号Mot de passe:密码Mémoriser nom et mot de passe:记住姓名与密码Je ne suis pas membre de voila:我还不是voila的会员devenez membre注册为会员A la une头版头条Page perso个人主页Faire de yuanfr ma page d’accueil将yuanfr设为首页Ajouter yuanfr dans mes favoris将yuanfr加入收藏夹Tous droits réservés.版权所有Recherche par mot clé按关键词搜索précédente上一个/页-suivante下一个/页Pages en travaux!L’accès aux Pages Perso de cet utilisateur es t momentanément suspendu.网页制作中;使用者暂时无法进入espace forum讨论区Une erreur s’est produite sur le serveur lors du traitement de l ’URL.网址连接出现错误Contactez le Webmaster联系站长accessoire附件最实用的常见网络法语词汇翻译l’ordinateur 电脑la fenêtre 窗口le logiciel 软件 le menu 菜单le matériel 硬件l’icone 图标le clavier 键盘 la disquette 软盘la souris 鼠标 le disque dur 硬盘l’imprimante(f.) 打印机 le serveur 服务器ouvrir 打开 cliquer 单击créer 新建 double clic 双击éditer 编辑 copier 复制annuler 取消 coller 粘贴enregistrer 保存 couper 剪切déplacer 移动 supprimer 删除le programme 程序les bases de données 数据库le cybercafé 网吧le café Internetle site web 网址le site 网站Internet 国际互联网l’accès(m.) à Internet 上网le courrier électroniqu e, le mail 电子邮件version francaise 法语版Pour le moment, pas de service de ce genre. 目前没有这项服务Plein écran 全屏asv = age sexe ville 年龄性别居住城市(聊天室中常见)Fermer cette fenêtre 关闭窗口Nom d’utilisateur : 使用者帐号Mot de passe : 密码Mémoriser nom et mot de passe :记住姓名与密码Je ne suis pas membre de voila:我还不是voila的会员page d’accueil 首页 contact联系 liens链接forum论坛actualité时事,新闻communauté社区 plus更多 et aussi更多recherche搜索 devenez membre 注册为会员A la une头版头条 Page perso 个人主页Faire de frfr ma page d’accuei l将设为首页Ajouter frfr dans mes favoris将加入收藏夹Tous droits réservés.版权所有Recherche par mot clé 按关键词搜索précédente 上一个/页- suivante 下一个/页Pages en travaux ! L’accès aux Pages Perso de cet utilisateur est momentanément suspendu. 网叶制作中;使用者暂时无法进入espace forum 讨论区Une erreur s’est produite sur le serveur lors du traitement de l’URL. 网址连接出现错误Contactez le Webmaster联系站长accessoire附件。

工业工程专业英语名词

好东西总要大家分享,此份资料是我和几个同事一起整理的,里面包括 IE 专业英语,还有工厂的术语。

当然错误难免,希望大家指出并分享! IE 專業詞匯BS Brain Storming 腦力激蕩 Facilities Design and Planning 设施规划与设计 Material Flow System Analysis 物流系统分析 Production Planning and Control 生产计划与控制 Human Engineering 人机工程(工效学) Cost Control 成本控制 Value Engineering 价值工程 Work Assessment 工作评价与考核Engineering Economics Analysis 工程经济分析 Machine Interference 機器干擾 Single Minute Exchange of Dies (SMED) 六十秒即时換模 Fool-Proof 防止錯誤法 (防錯法) Man 人 Machine 机 Material 料 Method 法 Environment 環境 Temperature(temp)溫度 Humidity 濕度 leaning curve 學習曲線 Time measurement 時間測量 Methods of time measurement 標准時間測量(MTM) Shop floor observation 現場觀測 Line Balancing 線平衡 Value 有價值 NO VALUE 無價值 Incidental work(necessary)必要 Waste 浪費 Takt Time 生產節拍Transport Empty 伸手 Grasp 握取 Move 移物 Disassemble 折卸 Use 應用Assemble 裝配 Release Load 放手 Inspect 檢查 Search 尋找 Select 選擇Play 計划Pre-Position 預定位Position 定位Hold 持住Rest 休息Unavoidable Delay 遲延Avoidable Delay 故延E: Elimination 剔除C :Combination 合併R: Re-arrangement 重排S :Simplification 簡化PRA-Probabilistic Risk 風險率評估 Risk Priority Number (RPN) 風險關鍵指數 What 完成了什么 where 何處做 When 何時做 who 由誰做 Why 為何這樣做how 何時做delay 等待operation 操作inspection 檢查transportation 搬運storage 儲存Color management 顏色管理Quality Control Circle 品管圈 (QCC) Activity-Base Management 作業制成本管理(ABM) In-Process Quality Control 製程品質管制 (IPQC) Incoming Quality Control 進料品質管制(IQC) International Organization for Standardization 國際標準組織 (ISO) Predetermined Motion Time Standard 簡稱PTS 預定動作時間標準法Methods-time-measurement 方法時間衡量Work factor system 工作因素法 (WF)Modolar arrangement of pre-determind time standard MOD 法 Leveling 平準化= westing 西屋法 objective rating 客觀評比 synthetic leveling 合成評比 Work Sampling 工作抽樣 Motion time analysis 動作時間分析 Business Process Reengineering (BPR)企業流程再造 Enterprise Resource Planning ERP 企業資源規劃 Economic Order Quantity (EOQ)基本經濟訂購量 Flexible Manufacture System 彈性製造系統 (FMS) Finish or Final Quality Control 成品品質管制(FQC) In-Process Quality Control 製程品質管制(IPQC) Incoming Quality Control 進料品質管制 (IQC) Just In Time 即時管理 (JIT) Manufacturing Execution System 製造執行系統 (MES) Master Production Scheduling 主生產排程(MPS) Master Production Planning 主生產計划Material Requirement Planning 物料需求規劃 (MRP) Manufacturing Resource Planning 製造資源計劃 (MRPII) Operation Scheduling 作業計划 Flow shop 流水車間Optimized Production Technology 最佳生產技術Supply Chain Management 供應鏈管理(SCM) Statistic Process Control 統計製程管制(SPC) Total Production Management 全面生產管理(TPM) Total Quality Management 全面品質管理 (TQM) Zero Defect Quality Control 零缺陷質量管理: PDCA Cycle PDCA 循環: continue Improvement 持續改善: Project 項目Project Manager 項目經理 Project Management 項目管理 Project Plan 項目計划 Process Improvement 現場改善 WORK IN PROCESS 半成品 President 董事長 Visual management 目視管理 bottleneck 瓶頸Layout 布置圖quality engineering 品質工程人員(QE) first article inspection 新品首件檢查(FAI) first article assurance 首件確認(FAA) capability index 能力指數(CP) Quality Improvement Team 品質改善小組(QIT) Classification 整理(sorting, organization)-seiri Regulation 整頓(arrangement, tidiness)-seiton Cleanliness 清掃(sweeping, purity)-seiso Conservation 清洁(cleaning, cleanliness)-seiktsu Culture 教養(discipline)-shitsuke Save 節約 Safety 安全 Make-to-stock 備貨型生產(MTS) Make-to-order 訂貨型生產(MTO) Assemble-to-order 按訂單裝配(ATO) Flexible manufacturing system 柔性制造系統 Group technology 成組技術(GT) Concurrent engineering 并行工程(CE) Time compression technology 時間壓縮技術(TCT) Business process reengineering 業務過程重組 (BPR) Agile manufacturing 敏捷制造(AM) Leap production 精細生產 (LP) Intelligent manufacturing 智能制造(IM) Computer-aided-manufacturing 計算机輔助制造(CAM) Computer-aided-design 計算机輔助設計(CAD) Computer-aided-engineering 計算机輔助工程(CAE) Computer-aided-process planning 計算机輔助工藝編制 ( CAPP) overall cost leadership 成本优先differentiation 獨具一格Market focus 集中一點cost efficiency 成本效率quality 質量Dependability 可靠性Flexibility 柔性 product date management 產品數据管理(PDM) Facility location 設施選址 Fixed position layout 固定式布置process layout 工藝過程布置 layout based on group technology 成組制造單元布置 Job design 工作設計 work measurement 工作測量 Time study 時間研究 Basic motion study 基本動作世界研究法(BMS) Modolar arrangement of predetermind time standard 模特法 Human factor engineering 人因工程business plan 經營計划Fixed capacity 固定能力Adjustable capacity 可?#123;整能力production rate 生產率Inventory 庫存Job-shop production 單間小批生產 Bill of materials (BOM)物料清單文件 Lead time 提前期 modular bill of materials 模塊物料清單 Maximum part-period gain 最大周期收益(MPG) distribution requirements planning 分配需求計划scheduling 編制作業計划 sequencing 排序 Dispatching 派工 controlling 控制 expediting 趕工 supply chain 供應鏈 Purchasing Management 采購管理Quick Response 快速用戶反應JIT Purchasing 准時采購physical distribution 物流 Materials handling 物料搬運 project 項目 critical path method 關鍵路線法 optimistic time 最樂觀時間 Most likely time 最可能時間 pessimistic time 最悲觀時間 Mean time between failure 平均故障期 (MTBF) Mean time to repair 平均維修期(MTTR) plan 計划do 執行 check 檢查 action 處理 level production 生產平準化 optimized production technology 最优生產技術(OPT) Overall Equipment Effectiveness 整体设备效能 Operation Research 運籌學 Service Sector 服務業 Operation Management 運作管理Operation System 運作系統World ClassManufacturing 世界級制造Time-based Competition 基于時間的競爭Operation Flexibility 運作戰略 Product Development 產品開發 Dependent Demand 獨立需求 Economic Order Lot 經濟訂貨批量: Safety Stock 安全庫存Shortage Costs 缺貨成本 ABC Classing Method A BC 分類法 Reorder Point 訂貨點 Holding Costs 存儲成本 Productivity Improvement Team 生產力提升小組(PIT) Productivity Improvement Center 生產力提升中心(PIC) 工厂常用詞匯 Assembly& Loading Clips 組合上耳夾 Break PAD 折 PAD Break PIN 折腳Paste Base 沾 BASE approved by: 核準 Apr.(April) 四月assembly(ass’y)組合 Aug.(August) 八月 Base 底座 bifilar 雙線並繞 Bobbin(BBN)繞線管bottom 底部 Brush Epoxy On Core 鐵芯刷膠Brush Epoxy On Loop 線圈刷膠 checked by: 審核 Choke 電感 clip 耳夾close winding 密繞component 元件condition 條件condition 條件copper 銅箔立式core 鐵芯Curing 烘烤current 電流CUT WIRE 裁線Dec.(December) 十二月defective product box 不良品箱deficient manufacturing procedure 制程不良 description: 說明 Design Failure Mode and Effect Analysis DFMEA 設計 Desk Top dip 浸入 Direction 方向 ECN Engineering Change Notice 工程變更通知 Electronic Magnetic In EMI 抗電磁干擾 Enameled copper wire 漆包線 Engineering Change Request 工程變更要求epoxy 膠equipment/instrument 設備Failure Mode and Effect Analysis FMEA 失效模式與效應分析Feb.(February) 二月fixture 治具flow chart 流程表單flux 助焊劑FN: Factory Notice 工厂通知FN: Immediated change 立即變更 Function test 測試 gap 間隙,縫隙 HI-POT 安規測試 IE﹕Industrial Engineering 工業工程impregnation 浸泡inductance 電感ink 油墨inspection(INSP)檢查Insulating Tape 絕緣膠布 issued date: 發行日期 item 發料 Jan.(January) 一月 Joint Quality Engineering (JQE) Jul.(July) 七月 Jun.(June) 六月Kapton Tape 高溫膠布 layer 層 line 線 Magnetic Components 磁性元件magnetic 磁性的Mar.(March) 三月Margin Tape 安膠marking 印章materials 物料May 五月ME: Mechanical Engineering 機械工程measurement 測試 mechanical dimension 外觀尺寸 MFG: manufacturing 製造Mini-Tower Model: 機種 Not Deviate Measure 量平整度 Nov.(November) 十一月 O/I Operation Instruction 作業指導書 Oct.(October) 十月 OEM:委託代工 (Original Equipment Manufacture) oven 烤箱 P/n: part number 品名P/R Pilot-Run 試作驗證 pad 墊片 PE Production/Process Engineering 制造工程/制程工程 pin adjustment 對腳PIN BENDING& WIRE TRIMMING 折彎鋼片pin 腳plastic 塑料,塑膠poor processing 制程不良 Pre-soldering 預焊 primary(pri)初級 process 流程production capacity 生產力臥式 production control (PC)生管 purchasing 採購QCC:品管圈(Quality Control Circle) QE:品質工程(Quality Engineering) remark: 備注 Reported by: 草擬 Revision(REV﹒): 版本sample 樣品schematic 結構圖second(sec)次級Sept.(September) 九月solder bar 錫棒solder iron 烙鐵solder wire 錫絲soldering 焊錫solvent 稀釋劑space winding 疏繞Specification (Spec)生產規格stand-off 凸點 station 站別 step 步序 straighten 弄直,使變直 tape 膠帶 TE: Test Engineering 測試工程 terminal 腳,端子 Time (時間) timer 定時器 top 頂部,上層 transformer 變壓器 trifler 三線並繞tube 套管 turn ratio 圈數比 turn 圈數 twist 絞線 Unloading The Clips 下耳夾 UPH unit per hour 單小時產量 UPPH unit per person hour 人均單小時產量vacuum 抽真空varnish dipping 泡凡立水varnish 凡立水warehouse 倉庫 winding direction 繞線方向 winding 繞線 wire trimming 理線。

IE相关名词解释

名词解释IE:工业工程(Industrial Engineering )简称IE,是对人员、物料、设备、能源和信息所组成的集成系统进行设计、改善和设置的一门学科。

5S:是“整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)这5个词的缩写,起源于日本的现场改善方法,目的在于改善生产现场环境、提升生产效率。

可视化管理:将需管理的对象用一目了然的方式来体现。

定置管理:根据生产活动的目的,考虑生产活动的效率、质量等制约条件和物品自身的特殊的要求(如时间、质量、数量、流程等),划分出适当的放置场所,确定物品在场所中的放置状态。

生产线平衡:生产线平衡即是对生产的全部工序进行平均化,调整作业负荷,以使各作业时间尽可能相近的技术手段与方法。

七大浪费:等待、搬运、不良品、动作、加工、库存、过量生产IE七大手法:IE七大手法是企业内部IE人员或其他人员用来进行流程或其他活动改善的基本手法(工具)。

它们分别是:动作改善法(动改法)、防止错误法(防呆法)、5*5W1H法(五五法)、双手操作法(双手法)、人机配合法(人机法)、流程程序法(流程法)、工作抽样法(抽样法)。

Sop:SOP是Standard Operation Procedure三个单词中首字母的大写,即标准作业程序,就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

PDCA循环:PDCA循环又名戴明环,PDCA是英语单词Plan(计划)、Do(执行)、Check(检查)和Action(处理)的第一个字母。

动作经济原则:“动作经济原则”又称“省工原则”,是使作业(动作的组成)能以最少的“工”的投入,产生最有效率的效果,达成作业目的的原则。

JIT:准时制生产方式(Just In Time简称JIT),又称作无库存生产方式(stockless production),零库存(zero inventories),一个流(one-piece flow)或者超级市场生产方式。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

工业工程常用术语1、允收质量水准: AQL (Acceptable Quality Level)允收品质水准是顾客与供应商之间的交易运作模式。

容许供应商在协议允收的条件下,交付某一限定比率的不良品。

2、问五次为什么:Ask why five times一个发掘问题真正原因的常识原则。

3、查核现场: Check Gembutsu当欲探寻问题的根源时,对现场实地有形的物体加以调查。

4、符合性: Conformance有以表示产品或服务,能达到相关规格,合约或规则,所要求的一个确定指示和评定。

5、管制图: Control Chart为一个具有上下管制界线的图。

在其图上,会绘有一系列的样本或样本组统计量的测定值。

此图通常绘有一条中心线,用以侦测所绘之测定值,有否趋向之一条管制线。

6、成本: Cost在QCD的范畴,成本通常是指成本管理。

而成本管理涉及到对各种资源的适度管理,以及消除所有类别的浪费,在此种方式下,会降低总成本。

7、跨部门(功能)管理: Cross Function-Management为达成QCD,而进行的跨越部门的活动。

8、周期时间: Cycle Time作业员完成加工一个产品所需要的实际耗用时间(产距时间takt time)。

9、交期:Delivery在QCD范畴内,指交货的数量和时间,皆要符合顾客要求。

10、不接受,不制造,不流出: Don’t get it ,Don’t make it ,Don’t send it在现场里提出的一个常识性口号。

在任何一个QCD计划中,应将品质最优的概念予以实践出来。

理应:不要从上制程接受不良品,不要在自己的制程制造不良品,以及一旦有不良品制造出来,不要流入下制程。

11、失效树分析:FAT (Failure Tree Analysis )借着确定因果关系,以及利用树关图,来认定问题的机率。

失效树分析是用来分析及事先避免任何安全性和可靠度上的问题。

12、流线生产: Flow Production及时制生产模式的支柱之一,在流线生产中,机器是按照加工顺序排列。

13、失效模式和有效性分析:Failure Mode and Efficiency Analysis借于分析零组件对最终成品失效模式的影响结果。

失效模式及其有效性:可以用来对任何一个新产品的潜在设计缺陷,做事前预测与消除。

也可用来对新生产设备的设计评审活动。

14、现场: Gembutsu制造业通常指工场15、海因里希法则: Herinch’s law一个有关于意外事故与伤害的比率法则。

重度伤害:轻度伤害:无伤害 = 1 : 29 : 300意义:当你看到一个意外事故重伤的人,同样的事故可能造成29人轻微伤害,或者,同样有300个经历过此事情,但幸运地没有受伤害。

16、危险预知训练:Hiyari K Y T (kiken- yochi taining)对预见的事故提前做演练,并且采取预防的措施。

17、惊吓报告: Hiyari report惊吓报告,员工写给上级主管的报告。

用以报告会造成品质异常和意外事故的不安全状况。

18、石川(鱼骨)图 sikawa(fishbone) diagram由石川馨博士提出并发展出来的。

用来表示原因(制程)与影响(结果)的关系。

此图用来确认真因。

19、自主管理:JK (JIshu kanri)自主管理的日文意思为自动自发管理之意。

是指工人在上级管理人员的指导之下,将参与改善工作视为日常工作的一部份。

此与品管圈不同,后者系自原性并由工人依自己的意志行事。

20、改善观念: kazien concept在进行现场改善时,所必须了解与关键的主要观念:1)改善与管理2)改善与结果3)PDCA与SDCA循环4)品质第一5)用数据说话6)下一制程即是顾客21、改善事例: kaizen story用于组织各层级中的一种解决问题之标准程序。

改善事例分为八大类:1)主题选定2)现况调查及目标设定3)资料分析以确定真因4)对策拟定5)对策实施6)效果确定7)标准化8)检讨上述过程及未来计划22、看板管理: kanban management在及时生产方式中,用于管理批量生产的一种沟通管理工具,看板在日文里是信号板,挂在生产线己知号码的产品和零件上,并指示运送某一己知的数量,待这些数量的零件用完之后,看板即挂回原处,变成生产指示,以便生产。

23、工数:kosu生产作业,可分为机器时间与人的时间,工数指在己知的制程中,完成一个产品的加工动作所耗费的人员时间。

是将此一制程的工作人数,乘以实际完成此制程的工作时间,再除以生产的产品数量。

用以衡量作业员的生产力。

工数降低是在现场生产力改善主要衡量的方式之一。

24、晨集: Kanban management在现场中的(每日例行工作中),包含在工作之前依据现物原则,针对前一天所做的不良(现物),如此才能尽早采取措施。

此一包含现场人员(非职员)的会议,是在早上开工的第一件事。

25、浪费:MUDA当使用在工作场所管理时,泛指没有附加价值的活动。

在现场里,仅有两种型态:有附加价值的活动与没有附加价值的活动。

在现场改善中,致力于消除没有附加价值的活动。

主要为:过量生产,次品,存货,搬运,动作,工艺,等待与闲置。

26、一只流:One piece flow在及时生产方式中,允许一个制品从一个制程流入另一个制程,使muda最小化。

27、品质保证最佳生产线证书:QA best line certificate一种厂内的认可制度。

用以证明某一特定生产线,其品质保证的成效达到世界级水平。

28、QCD:Quality ,cost, delivery品质,成本,交期,应视为管理的首要目标。

当管理能成功达成QCD目标时,则顾客的满意与企业的成功会随之而来。

29、QCDMS:在现场中,通常将人员士气(morale)及安全(safety)加入QCD,作为欲达成之目标。

30、QS9000美国的ISO系列,由三大汽车供应商施行于其他供应商,与ISO9001一般要求来做说明比较,QS9000明定有一些额外的要求,特别是对标准与矫正行动。

要求持续地进行改进!!31、品质: Quality在QCD的范畴里,品质是指送达至客户的产品和服务的品质。

在此状况下,品质是符合规格和满足客户的要求。

广义而言,品质是产品和服务的设计,生产,交货和售后服务的品质。

32、品管圈 Quality Control Circle由一小群员工(十人或以下)组成,以从事品质改善或自行改善的研究团体。

品管圈源自日本,俗称品质管制圈。

品管圈是在工作场所,自原地组织改善活动,持续从事一部份全公司性的相互教育。

品质管制,自我发展及改善生产力计划。

33、SDCA: Quality标准化—执行—查核—处置,在维持现状时,应当遵循的基本步骤。

34、同时实现QCD最高管理阶层应清楚公司内,各阶层全部致力于过程品质,成本,交期之工作任务。

最终任务是QCD能同时实现。

但是三者之间首要实现的,应以品质为先。

35、小集团活动:Small-group activities为解决他们自己工作场所的问题,而形成的现场集团活动。

通常由现场的作业员5- 10人组成集团。

他们的活动大都与品管圈活动类似。

然而小集团活动并不仅限于品质改善。

降低成本,全员生产保健(TPM)和生产力改善,同时也扩展到娱乐性及其它性社交活动。

36、提案建议制度suggestion在日本,提案建议被高度归属为个人导向改善活动的一种方式。

日本式的提案建议制度,着重于激发员工的工作士气,和建设性的参与感。

它远甚于欧美形式上注重,经济上和金钱上的奖励。

37、生产周期:Takt Time完成生产一个顾客所需要的产品的所需时间。

是以总生产时间,除以生产需要数而制订出来的。

38、3K在日文里,生产现场常见的惯习----危险(kiken),脏污(kitanai),劳累(kitsui)。

与此形成对比的,是理想的工作场所,每一个能附加真正价值,以及达成QCD构想来源的场所。

39、3M指无驮(muda),无稳(mura),无理(muri).此三个字词常用来作改善查核点。

帮助工作人员和管理当局,以确认可供改善的地方。

40、全公司品质管制:Total Quality Control为品质而组成的改善活动,包含了公司的每一个人----管理人员和工作人员,以整合整体的力量,致力于每个层面的改善。

它设想这些活动。

最终将获得顾客满意度的提升和企业经营的成功。

在日本,使用TQM相当普遍,它基本上己取代TQC。

41、价值分析:Value Analysis一九四一年,由美国奇异电气公司所导入的降低成本的方法。

它着眼于上游阶段的产品设计和设计审查。

如此能降低材料和零件的成本。

它包含了产品设计,生产工程,品质保证和制程等跨功能(部门)的合作。

V A也被当作提升竞争力标杆。

42、价值工程:Value Engineering一九五四年,由美国国防部所发展出来。

是一种降低成本的方法与运用的方式。

在日本,value几乎都被视为相关的目的。

43、目视管理:Visual Management一种有效的管理方法,它以清晰可见的方式,提供信息和现物给管理者和工作者,以让大家能及时确认异常状况。

44、RELAX原则:提高工作效果的RELAX原则:1. R(readjust),重新定位我们生命的价值2. E(evaluate),不断地评估所做的。

3. L(limited and labor),即限制我们每天劳力(工作)的时间。

4. A(activity),清楚看见一生的目标。

5. X(exchange),与人分享美善的生命。

45、二八原则(80/20):巴列特定律:“总结果的80%是由总消耗时间中的20%所形成的。

” 按事情的“重要程度”编排事务优先次序的准则是建立在“重要的少数与琐碎的多数”的原理的基础上。

46、WBS-任务分解法:(Work Breakdown Structure)如何进行WBS分解:目标→任务→工作→活动WBS分解的原则:将主体目标逐步细化分解,最底层的任务活动可直接分派到个人完成,每个任务原则上要求分解到不能再细分为止。

WBS分解的方法:至上而下与至下而上的充分沟通一对一个别交流小组讨论WBS分解的标准:分解后的活动结构清晰,逻辑上形成一个大的活动集成了所有的关键因素包含临时的里程碑和监控点,所有活动全部定义清楚,学会分解任务,只有将任务分解得足够细,您才能心里有数,您才能有条不紊地工作,您才能统筹安排您的时间表。

47、SMART原则:S:Specific 具体的M:Measurable 可测量的A:Attainable 可达到的R:Relevant 相关的T:Time based 时间的人们在制定工作目标或者任务目标时,考虑一下目标与计划是不是SMART化的。