工艺执行情况检查记录表

工艺纪律检查表

5

3.工装夹具是否定期保养?是否按工艺文件对其进行检查清理?

1.没有定期保养记录

2.没有检查清理记录

5

4.量具、检具、仪表等是否有校验标识?是否超期使用?

现场没有量具

3

生产

51是否按要ຫໍສະໝຸດ 进行自检,检验方法是否正确?有自检(没有核对自检记录)

5

2.是否进行了首检?

有首检(没有核对首检记录)

5

3.出现不合格时的流程是否熟悉?

熟悉不合格品流程

5

4.操作员工是否按照工艺文件操作,操作是否规范?

实际使用自动装夹设备,但文件描述使用旧工装手动装夹

4

物流

5

1.物料是否有标识?是否填写产品流转卡?产品区域是否清楚不易混料?

1物料有标识;

2没有产品流转卡

3.产品区域清楚

5

2.产品区域是否清楚并不易混料?

5

3.工艺文件是否符合现场加工?是否有指导性?

实际使用自幼装夹设备,但文件描述使用旧工装手动装夹

5

4.作业流程是否清楚?

清楚

5

5.生产记录单是否记录规范、正确?

没有生产记录单

2

备装具设工检

5

1.设备是否按规定进行定期维护和点检?是否每日点检和记录?

没有每日点检记录,没有其他记录

5

2.设备是否悬挂操作规程?

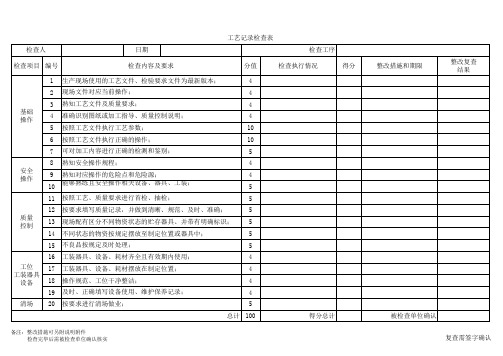

工艺纪律检查表

被检查班组:被检查工位:检查人:检查时间:

序号

检查项目

标准分

检查内容

检查结果

被检查人

实得分

1

文件资料

5

1.是否悬挂有效工艺文件或图纸?是否完好清晰?是否理解和被执行?

机加工工艺纪律检查表

工艺纪律检查记录表受查单位:机加工车间检查时间:年月日参检人员: 填表人:检查项目检查内容检查情况及问题点(要写明工序、件号、件名、设备等)整改要求标准分数实得分数效果确认一、“三按”执行情况1、图纸、工艺等技术文件是否齐全,做到完整、正确、统一,是否有效版本。

102、是否按工艺规定使用设备、工装、卡具、量具,按规定参数、顺序和方法进行操作和加工。

103、操作者有无操作证,是否有效。

54、原材料、辅料是否符合工艺要求。

5二、原始记录1、是否及时填写自主检查记录,做到真实、规范。

52、质控点是否按规定控制并作好有关记录。

5工艺纪律检查记录表(续页)检查项目检查内容检查情况及问题点(要写明工序、件号、件名、设备等)整改要求标准分数实得分数效果确认三、工装量具刃具1、工装、模具、工具、刃具等是否完好,按规定保养和存放,符合工艺要求。

52、计量器具是否在周检合格期内,有周检合格证。

5四、特殊过程(热处理、焊接工序等)1、是否有操作证和相应的资格证、上岗证等,按规定要求进行操作。

52、是否按规定填写自检和过程控制参数记录。

10五、现场管理1、现场技术文件是否整洁、完好、定置摆放。

52、现场零件和工位器具是否分类摆放整齐并有标识。

53、通道、地面、附件、工具等是否整洁、定置摆放,符合“5S”要求。

5六、其他1、工艺纪律的自检和整改20注:1.各单位进行工艺检查时间可参照其对应的有关内容进行。

对不同受查单位要分别填写本表。

2.空间不够可另加附页。

由技检部负责汇总并进行评分。

工厂过程工艺检查表

3

是否到期对操作人员的能力、操 作等进行再评价、再培训? 是否有作业标准文件?文件是否 受控?是否妥善保存、张贴在制 定位置?

4

5

是否在首件合格后才开始生产?

6

检验频次(首检、过程检查、末 件)是否按照工艺要求进行?首 件、末件记录是否及时填写?填 写是否清晰、规范? 设备是否在完好情况下进行运 作?是否在维护保养期内?标识 是否清晰牢靠?加工设备型号 (编号)是否与工艺相符?

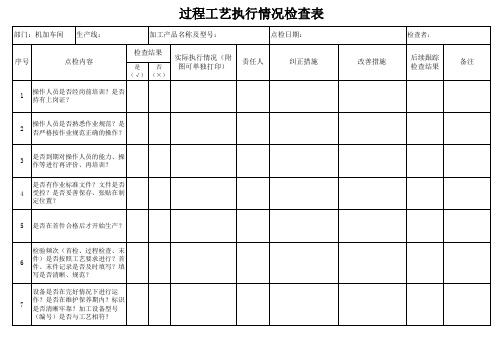

过程工艺执行情况检查表

部门:机加车间 生产线: 加工产品名称及型号: 检查结果 序号 点检内容

是 否 (√) (×)

点检日期:

检查者:

实际执行情况(附 图可单独打印)

责任人

纠正措施

改善措施

后续跟踪 检查结果

备注

1

操作人员是否经岗前培训?是否 持有上岗证?

2

操作人员是否熟悉作业规范?是 否严格按作业规范正确的操作?

7

8

工具是否摆放至指定位置?

9

在线产品是否定置、定量管理? 待、已加工产品是否摆放至指定 位置?产品是否采取防护措施? 废弃物、废料是否放在指定位 置?是否及时处理?

10

11

不合格品(不良品)标识是否明 确?是否及时处理? 在线量具、检具是否完好、齐 全?是否在合格期内使用?是否 放在指定位置? 卡盘夹持力是否与工艺要求相 符?

12

13

14

工装夹具是否与工艺要求相பைடு நூலகம்?

15

走刀路线、走刀次数、进给量是 否与工艺要求相符?

16

刀体、刀片型号是否与工艺要求 相符?

17

刀具更换频次是否与工艺要求相 符?是否及时记录?

备注:1、每周现场技术员、质量工程师车间主任对机加现场工艺执行情况进行检查,每周一次;2、点检不符合内容传责任单位限期整改。

工艺文件有效性、执行情况检查记录表1

检查人员 被检查部门

纠正措施

与模具制作 厂家联系尽 快把文件编

制出来

工艺文件有效性执行情况检查记录表序号零件号零件名称检查内容工艺文件现状工艺执行情况审核时间检查项目特性规范公差技术要求计划完成时间检查人员

被检查部门 检查内容

工艺文件 有效性

工艺文件有效性、工艺文件执行情况检查表

检查情况说明

检查时间:2011.05.3/18 原因分析

本特勒MAittog CC工艺文件没有下发,6769 5.0+0.2 CPK=1.6819、8.0+0.3CPK=1.7266 、5.0+0.2 CPK=1.7150、 8.0+0.3CPK=1.7385 2、27158 8.0+0.2CPK=1.6092、8.0+0.2CPK=1.6994 3、27161 12+0.2CPK=1.654、 4、58603 9.0+0.2 CPK=1.4374、9.0+0.2CPK=1.435 、9.0+0.3 CPK=1.4606、 12+0.3CPK=1.432 7、27138 12+0.2CPK=1.6513、12+0.2CPK=1.6595 8、27141 7.0+0.3CPK=1.6187、7.0+0.3CPK=1.5030、7.5+0.3CPK=1.3564 13+0.2CPK=1.5024、29.7+0.2CPK=1.4002 9、27147 7.0+0.3CPK=1.6093、7.0+0.3CPK=1.5507、7.5+0.3CPK=1.3817、 13+0.2CPK=1.5049、29.7+0.2CPK=1.4164 10、27148 8.0+0.2CPK=1.4242、10+0.3CPK=1.5222、18.7+0.2CPK=1.5533 、 11、27149 10+0.3CPK=1.5533、18.7+0.2CPK=1.6116 12、2801122 19.5-0.3+0.3 CPK=1.3610、 本月对车间进行了两次考核5月3日和5月18日。 在对SY6470-67671-26010铰链支架考核中,2/5、3/5没问题,4/5卷圈整型序,名 单要求使用设备B1\B2\A15,车间使用的是B10,操作者也不是定人名单中的人。 在对SY6470-77362-95J00/A00油箱门铰链动板考核中,2/4、3/4没问题,4/4卷圈 序,名单要求使用设备G3\G4\G12,车间使用的是G2,操作者符合。在对SY647067671-95J01-A油箱门铰链固定板考核中,5/5序符合要求。

工艺纪律检查表

工艺纪律检查表一、设备与工装1、设备是否按照规定进行维护保养,保养记录是否完整?检查设备的日常保养记录,包括清洁、润滑、紧固等项目。

查看设备的定期检修计划和执行情况,是否按时进行了大、中、小修。

2、设备的运行状态是否正常,有无异常噪音、振动或发热?观察设备在运行过程中的表现,倾听是否有异常声音。

用手触摸设备表面,感受是否有过度的振动或发热。

3、工装是否完好无损,定位是否准确?检查工装的外观,有无变形、磨损或损坏。

验证工装在使用时的定位精度,是否符合工艺要求。

4、设备和工装的标识是否清晰,编号是否唯一?查看设备和工装的标识牌,确认其名称、型号、编号等信息是否清晰准确。

二、原材料与零部件1、原材料和零部件的采购是否符合规定的渠道和标准?核对采购合同和供应商清单,确认原材料和零部件的来源合法合规。

检查原材料和零部件的质量检验报告,是否符合相关标准。

2、原材料和零部件的存放是否符合要求,有无防潮、防锈、防变质措施?查看仓库的存储环境,温度、湿度是否适宜。

检查原材料和零部件的包装和防护措施是否到位。

3、领用的原材料和零部件是否经过检验和确认,有无错领、混领现象?查看领料单和检验记录,确认领用的物料经过了检验合格。

在生产现场抽查正在使用的原材料和零部件,核对其规格型号是否正确。

4、剩余的原材料和零部件是否妥善保管,是否有清晰的标识和记录?检查剩余物料的存放区域,是否整齐有序。

查看剩余物料的标识和台账,记录是否完整准确。

三、生产操作1、操作人员是否经过培训和考核,具备相应的技能和资质?查看操作人员的培训记录和资格证书。

现场询问操作人员对工艺文件的理解和掌握程度。

2、操作人员是否严格按照工艺文件进行操作,有无擅自更改工艺参数或操作方法?观察操作人员的实际操作过程,与工艺文件进行对比。

检查工艺参数的设定和调整记录,是否经过授权和审批。

3、生产过程中的自检、互检和专检是否执行到位,检验记录是否完整?询问操作人员自检的内容和方法,查看自检记录。

生产线工艺记录检查表

备注:整改措施可另附说明附件 检查完毕后需被检查单位确认核实

检查工序 检查执行情况 得分 整改措施和期限 整改复查 结果

得分总计

被检查单位确认 复查需签字

工艺纪律检查记录表

工程名称:XX项目

工序:作业(工艺)控制年月日

序号

检查项目及内容

检查记录

检查结果

备注

1

关键工序过程控制中吊装就位

1、锅炉基础检查、划线和垫铁安装工艺规程

2、钢架结构安装工艺规程

柱和梁吊装设备、吊装人员、指挥人员、安全措施等符合钢架结构安装工艺规程的要求

(现场吊装钢结构照片)

锅炉基础检查、划线和垫铁安装工艺规程的要求

(ห้องสมุดไป่ตู้场检查锅炉基础图片)

(锅炉基础划线图片)

2

关键工序过程控制中的焊接控

制之柱和梁的焊接

1、焊工管理,查焊工唐辉、朱继业、何平等

现场焊接的焊工已取得焊工项目,项目满足施得要求。

2、焊接材料控制

现场使用的焊条和焊丝已按焊材管理制度进行了验收、复验、保管、发放,现场使用前按要求进行

了烘烤;

(焊条保温桶使用时照片)

3、查现场的焊条烘箱、焊接设备、焊接工艺卡014SB-AZ-03钢结构焊接

现场使用的焊机状态正常,焊机上面的电流表、电压表经过检定合格,在有效使用期内;现场焊接钢梁使用的焊条及焊接参数符合焊接工艺卡的要求。

(现场焊机正常使用照片)

被检查班组责任人签字:检查人:

班组日常工艺检查表完整优秀版

班组日常工艺检查表完整优秀版1. 检查对象- 班组:(填写班组名称)- 日期:(填写检查日期)2. 工艺检查内容2.1 设备运行状况- 检查设备是否正常运行,并记录异常情况。

- 检查设备的润滑情况,是否需要进行维护保养。

- 检查设备的使用环境是否符合安全要求。

2.2 工艺参数检查- 检查关键工艺参数是否符合要求,如温度、压力、速度等。

- 检查参数调整记录,确认是否在规定范围内。

- 如有异常情况,记录并及时采取措施进行调整。

2.3 产品质量检查- 抽查产品进行质量检验,记录检验结果。

- 检查产品外观,是否存在缺陷、损坏等问题。

- 检查产品尺寸、重量等指标,确保符合标准要求。

2.4 作业场所安全- 检查作业场所的安全设施是否完善,如防护栏、警示标识等。

- 检查操作流程是否安全规范,是否存在安全隐患。

- 检查工作人员是否佩戴必要的安全装备。

3. 检查结果记录- 根据检查情况,记录每一项检查内容的结果,包括正常、异常等。

- 对于异常情况,需要详细描述,并提出改进意见和处理措施。

- 签字确认:检查人员、班组负责人。

4. 改进措施执行情况- 对于之前发现的异常情况,记录改进措施的执行情况。

- 若改进措施已执行并取得满意结果,进行确认并记录。

- 若改进措施未能有效执行,请说明原因并提出调整建议。

5. 检查表评审和修改记录- 评审人:(填写评审人姓名)- 日期:(填写评审日期)- 修改记录:(描述对检查表的修改内容及原因,若无修改可不填写)以上为班组日常工艺检查表的完整优秀版,用于检查和记录工艺过程中的关键要点和结果。

完成检查后,根据实际情况进行改进和调整,以提高工艺的稳定性和产品质量。

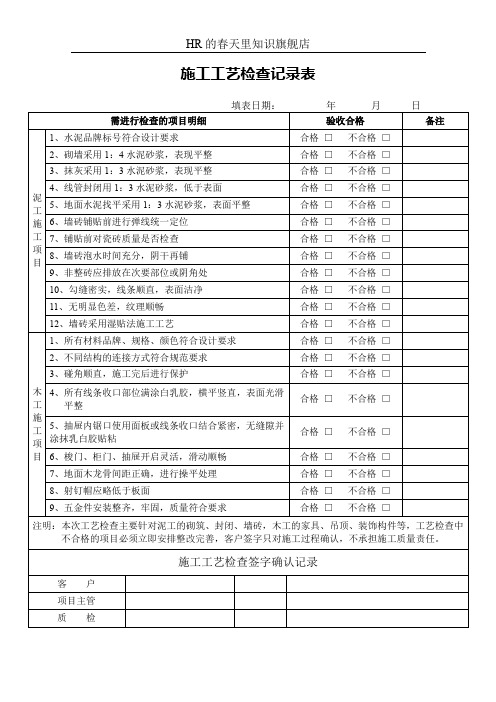

施工工艺检查记录表

6、墙砖铺贴前进行弹线统一定位

合格□ 不合格 □

7、铺贴前对瓷砖质量是否检查

合格□ 不合格 □

8、墙砖泡水时间充分,阴干再铺

合格□ 不合格 □

9、非整砖应排放在次要部位或阴角处

合格□ 不合格 □

10、勾缝密实,线条顺直,表面洁净

合格□ 不合格 □

11、无明显色差,纹理顺畅

合格□ 不合格 □

12、墙砖采用湿贴法施工工艺

合格□ 不合格 □

木工施工项目

1、所有材料品牌、规格、颜色符合设计要求

合格□ 不合格 □

2、不同结构的连接方式符合规范要求

合格□ 不合格 □3、Fra bibliotek角顺直,施工完后进行保护

合格□ 不合格 □

4、所有线条收口部位满涂白乳胶,横平竖直,表面光滑

平整

合格□ 不合格 □

5、抽屉内锯口使用面板或线条收口结合紧密,无缝隙并涂抹乳白胶贴粘

合格□ 不合格 □

6、梭门、柜门、抽屉开启灵活,滑动顺畅

合格□ 不合格 □

7、地面木龙骨间距正确,进行操平处理

合格□ 不合格 □

8、射钉帽应略低于板面

合格□ 不合格 □

9、五金件安装整齐,牢固,质量符合要求

合格□ 不合格 □

注明:本次工艺检查主要针对泥工的砌筑、封闭、墙砖,木工的家具、吊顶、装饰构件等,工艺检查中

施工工艺检查记录

填表日期:年月日

需进行检查的项目明细

验收合格

备注

泥工施工项目

1、水泥品牌标号符合设计要求

合格□ 不合格 □

2、砌墙采用1:4水泥砂浆,表现平整

合格□ 不合格 □

3、抹灰采用1:3水泥砂浆,表现平整

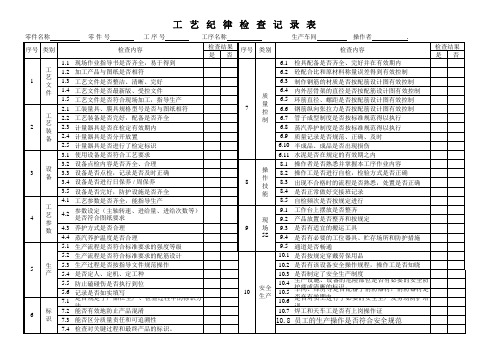

工艺纪律检查表

10.7 焊工和天车工是否有上岗操作证

10.8 员工的生产操作是否符合安全规范

检查结果 是否

检查 人/

责任 单位

6.10 半成品、成品是否出现损伤

6.11 水泥是否在规定的有效期之内

8.1 操作者是否熟悉并掌握本工序作业内容

8.2 操作工是否进行自检,检验方式是否正确

8.3 出现不合格时的流程是否熟悉,处置是否正确

8.4 是否正常做好交接班记录

8.5 自检频次是否按规定进行

9.1 工作台上摆放是否整齐

9.2 产品放置是否整齐和按规定

检查结果 是否

2.2 工艺装备是否完好,配备是否齐全

2.3 计量器具是否在检定有效期内

2.4 计量器具是否分开放置

2.5 计量器具是否进行了检定标识

3.1 使用设备是否符合工艺要求 3.2 设备点检内容是否齐全、合理 3.3 设备是否点检,记录是否及时正确 3.4 设备是否进行日保养 / 周保养 3.5 设备是否完好,防护设施是否齐全 4.1 工艺参数是否齐全,能指导生产

9.3 是否有适宜的搬运工具

9.4 是否有必要的工位器具、贮存场所和防护措施

9.5 通道是否畅通

10.1 是否按规定穿戴劳保用品

10.2 是否有该设备安全操作规程,操作工是否知晓

10.3 是否制定了安全生产制度

10.4 10.5 10.6

生产设施、设备的危险部位是否有必要的安全防 护 车癗间或、清库晰房的等标是识否。配备了消防器材,消防器材是 否 是在否有对效员期工内进行了必要的安全生产及劳动防护培 训

工艺纪律检查记录表

零件名称 序号 类别

工

1

ห้องสมุดไป่ตู้

艺 文

工艺纪律检查记录表

涂装工艺纪律检查记录表

注:1、每工艺组每周与车间联查两次,要求车间联查人员确认签字。

2、每次检查前工艺组要先做好计划(包括检查工序及内容)。

3、要求检查考核项目中50%以上的项目,重点检查A、B类问题及生产中经常发生的问题。

4、要求车间对发现的问题填写纠正措施进行整改,并反馈工艺科,工艺组对上次改进问题进行审查验证,记录交综合组存档。

5、检查结果及时返给综合组归档,综合组针对四工艺组和四车间联查情况督促进行工艺考核,月底向人力资源部反馈工艺考核情况。

总装工艺纪律检查记录表

注:1、每工艺组每周与车间联查两次,要求车间联查人员确认签字。

2、每次检查前工艺组要先做好计划(包括检查工序及内容)。

3、要求检查考核项目中50%以上的项目,重点检查A、B类问题及生产中经常发生的问题。

4、要求车间对发现的问题填写纠正措施进行整改,并反馈工艺科,工艺组对上次改进问题进行审查验证,记录交综合组存档。

5、检查结果及时返给综合组归档,综合组针对四工艺组和四车间联查情况督促进行工艺考核,月底向人力资源部反馈工艺考核情况。

工艺纪律执行情况检查记录.pdf

浙江镇南精工机械有限公司月度工艺纪律检查记录表单编号: 7.5.1-05 NO.:序号检查项目检查内容检查记录备注1 文件和资料管理工作现场有作业文件,文件受控□符合□不符合受控文件妥善保管,无遗失情况发生□符合□不符合工艺文件不随意更改。

□符合□不符合受控文件不随意外借。

□符合□不符合文件文字图案清晰,易于辩识□符合□不符合工艺文件有受控状态标识(作废、受控、更改文件、试制、作废保留)□符合□不符合2 文件的执行操作人员按文件或工艺要求执行□符合□不符合操作人员按文件规定进行记录□符合□不符合记录完整,不涂抹,字迹清楚,签名完整□符合□不符合3 质量控制进货原材料每批检验并记录□符合□不符合原材料、工序加工及成品不合格有标识、隔离和评审处置记录。

□符合□不符合严格执行图纸、工艺卡要求□符合□不符合特殊过程参数得到控制并记录□符合□不符合各工序加工有自检、专检并记录□符合□不符合4 设备管理建立设备管理台账□符合□不符合设备有年度的保养计划□符合□不符合关键设备日常点检并记录□符合□不符合设备运行正常,有故障及时能检修□符合□不符合设备检修及保养有记录□符合□不符合5 计量检测设备管理建立计量检测设备管理台账□符合□不符合在用计量检测设备检定有效□符合□不符合有计量检测设备周检计划□符合□不符合操作人员能正确使用检测设备□符合□不符合6 安全、现场管理操作人员做好劳动安全保护,安全操作□符合□不符合新工人进厂有安全教育培训并记录□符合□不符合车间保持通道□符合□不符合特种设备安检合格□符合□不符合特种作业人员有操作证□符合□不符合作业场所无废杂物品□符合□不符合消防器材设施齐备有效□符合□不符合7 工作纪律作业人员不脱岗闲聊□符合□不符合在岗不干私活□符合□不符合车间工作穿工作服上岗□符合□不符合8 产品标识和状态标识控制产品标识和状态标识齐备,批号管理有效□符合□不符合9 供方控制各类原辅材料、关重物资的供方、外包方必须进行选择、评价并列入合格供方名单,实行定点采购。

工艺执行情况检查记录表

Q-R-TD-048

④其它 巡查员

④其它

(聂艳云)

(聂艳云)

(皱硕)

焊接三

(聂艳云)

说明:违反项目打X,未违反打√,未生产打“-”,违反情况填写处理审批单,由违反者或班线长以上人员签名确认。 工艺巡查人员,一个礼拜须随机安排3天进行现场工艺监察(1天1次);

检查确认

③作业手法/工装使用

日期____________________ 巡查员 班组 工序 七轴机1 七轴机2 七轴机3 七轴机4 七轴机5 七轴机6 七轴机7 七轴机8 七轴机9 七轴机10 七轴机11 七轴机12 七轴机13 七轴机14 七轴机15 七轴机16 三维折角机1 三维折角机2 三维折角机3 三维折角机4 三维折角机5 双弯机 蛇簧生产线 手工成型 包装及其它 气动成型 ①工艺参数 ②点检自检

班组项目工序工艺参数点检自检作业手法工装使用其它巡查员班组工序工艺参数点检自检作业手法工装使用其它巡查员co2焊接七轴机1双工位点焊七轴机2手工焊接七轴机3专机点焊七轴机4分选校正七轴机5双工位点焊七轴机6分选校正七轴机7双工位点焊七轴机8co2焊接七轴机9分选校正七轴机10三轴点焊七轴机11分选校正七轴机12co2焊接工位1七轴机13co2焊接工位2七轴机14分选校正七轴机15co2焊接七轴机16分选校正三维折角机1co2焊接三维折角机2分选校正三维折角机3co2焊接三维折角机4分选校正三维折角机5co2焊接双弯机分选校正蛇簧生产线钣金件焊接手工成型13专机包装及其它23专机气动成型手工点焊分选校正缩管机co2焊接双弯机1分选涂油双弯机2三轴点焊单弯机分选校正80t冲床机器人点焊65t冲床分选校正40t冲床机器人点焊110t冲床分选校正200t冲床机器人点焊300t冲床小总成co2焊接300t油压总成co2焊接产品分选分选校正其它co2焊接七轴机17三轴点焊七轴机18分选校正七轴机19手工点焊七轴机20分选校正七轴机21co2焊接回火分选校正分选三轴点焊尼龙处理分选校正分选包装七轴点焊手工点焊分选校正co2焊接分选校正t3说明

工艺纪律检查记录表

序号

检查内容

1 工艺文件、生产图纸是否正确、完整,能有效指导生产

2

工艺文件是否按有关技术通知及时进行了更改、内容正确、手续齐全, 符合规定要求,版本是否受控。

3

工艺文件是否确定重要工序、特殊工序,其参数是否按要求进行了监控, 是否进行了质量记录。

4 工艺文件中质量要求、工艺参数、设备、工装等是否齐全。

11 工装满足工艺文件规定要求,保证精度和良好的状态。

12 生产用的计量测量器具测量能力适宜,状态良好,按规定使用、送检。

13 对工艺上有特殊要求的作用环境,应满足工艺文件要求,并做好监控记录。

14 是否建立原材料、外购件检验标准,是否按要求进行了检验并记录。

15 生产现场原材料、外购件、在产品存放、防护标示管理符合规定要求。

备注(整改日期)

5 是否按工艺文件要求进行操作,查工艺文件执行情况。

6 操作人员进行岗位培训,满足上岗要求,满足工艺文件要求。

7 特殊关键工序人员提供相关资格证明,持证上岗。

8 操作人员熟悉工艺文件内容,严格按照图纸执行。

9 操作人员按规定进行自检、互检工作,记录规精度和良好的性能,确保正常运行、安全、可靠,并有 日常维护、保养、检查记录,生产人员熟悉设备安全操作规程。

16 产品采用的代用材料是否符合审批手续。

17

新工艺、新技术、新材料和新装备必须经过验证合格后纳入工艺文件 方可正式使用。

18 操作人员发现不合格品、不稳定状态及时汇报。

19 生产现场做好定置管理,产品区域及状态标示符合规定,生产现场整洁有序。

检查人员:

检查记录

检查时间: 站 别:

责任部门/责任 人

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

班组 项目 工序 CO2焊接 双工位点焊 T73 手工焊接 专机点焊 分选校正 2HC/2CY 坐垫 焊接一 TX3 双工位点焊 分选校正 双工位点焊 CO2焊接 分选校正 2EE 三轴点焊 分选校正 CO2焊接工位1 A94 P53B 头枕单元 T91 镀锌板 B73 头枕导套 焊接二 2CE CO2焊接工位2 分选校正 CO2焊接 分选校正 CO2焊接 分选校正 CO2焊接 分选校正 CO2焊接 分选校正 钣金件焊接 1/3专机 T6/B5 2/3专机 手工点焊 分选校正 2CN 2PW P53B 坐垫 L53H 坐垫 L53H 靠背 CO2焊接 分选涂油 三轴点焊 分选校正 机器人点焊 分选校正 机器人点焊 分选校正 机器人点焊 小总成CO2焊接 总成CO2焊接 分选校正 2CY 靠背 T93 气囊挡板 TX3 头枕导套 A94 小总成 T3 N21 备胎架 CO2焊接 三轴点焊 分选校正 手工点焊 分选校正 CO2焊接 分选校正 三轴点焊 分选校正 七轴点焊 手工点焊 分选校正 CO2焊接 分选校正 (许超) (皱硕) 气囊线 扭杆 (许超) 冲压班 缩管机 双弯机1 双弯机2 单弯机 80T冲床 65T冲床 40T冲床 110T冲床 200T冲床 300T冲床 300T油压 产品分选 其它 七轴机17 七轴机18 七轴机19 七轴机20 七轴机21 回火 分选 尼龙处理 分选包装 (许超) 线件班 (许超) (皱硕) 机成型 ①工艺参数 ②点检自检

③作业手法/工装使用

Q-R-TD-048

④其它 巡查员

④其它

(聂艳云)

(聂艳云)

(皱硕)

焊接三

ห้องสมุดไป่ตู้(聂艳云)

说明:违反项目打X,未违反打√,未生产打“-”,违反情况填写处理审批单,由违反者或班线长以上人员签名确认。 工艺巡查人员,一个礼拜须随机安排3天进行现场工艺监察(1天1次);

检查确认

③作业手法/工装使用

日期____________________ 巡查员 班组 工序 七轴机1 七轴机2 七轴机3 七轴机4 七轴机5 七轴机6 七轴机7 七轴机8 七轴机9 七轴机10 七轴机11 七轴机12 七轴机13 七轴机14 七轴机15 七轴机16 三维折角机1 三维折角机2 三维折角机3 三维折角机4 三维折角机5 双弯机 蛇簧生产线 手工成型 包装及其它 气动成型 ①工艺参数 ②点检自检