电池片外观检验标准

电池片外观检验标准

电池片外观检验标准电池片外观检验标准电池片外观检验标准Appearance Inspection Standard for solar cell Items A总体外观Geneappe aran 裂纹、隐裂、穿孔Flaw,Crack,perforation在日光灯下用肉眼观测,不允许有可见的此类缺陷The visible defect is not allowed bynaked eyes in daylight lamp缺口Microcracks在日光灯下用肉眼观测,明显可见的缺损不允许The visible damage is not allowed tobe seen by naked eyes in daylightlamp正面崩边Surfacechipping(front)单个≤1mm宽×1 mm长,个数≤2个;深度不超过电池片厚度的2/3大于30mmSingle ≤1mm in width×1 mm inlength, No. ≤2;depth not exceed2/3 ofcell thickness; spacing exceeds30mm色差Disorder 样片为准The color between the celloff-chip is uniform in blue. From shallow to deep color, film is divided into four colors, subject to samples inspection正面划痕Front Nick≤10mm,个数≤2个斑点Spot 1.单个白斑面积≤3mm2,个数≤1个;Single white spot size≤3mm2 ,No. ≤1 2.黑油斑:不允许;Black grease spot: not allowed3.类油斑:单个面积≤3 mm2允许1个Similar grease spot: single size≤3 mm2 1 allowed水印单个面积≤3mm2,个数≤1个line is not allowed be broken in twoplaces.正面主栅线漏印Front main grid line missingprint 主栅线清晰完整,均匀连续The main grid line is clear andcomplete, uniform continuance正面主栅线脱落Front maingrid lineshedding不允许Not allowed正面印刷偏移1.左右偏移:边框两边到硅片的距离差≤1mm,且浆料不能接触到电池片的边缘;Left and right deviation: distance from both sides of frame漏浆spillage 单个漏浆面积≤1mm,个数≤2个Single spillage size≤1mm2 ,No. ≤2结点Junction 单个面积≤2mm长×0.5mm宽,且个数≤2个;Single size≤2mm length×0.5mm width, No. ≤2;单个面积≤1mm长×0.5mm宽,且个数≤5个Single size≤1mm length×0.5mm width, No. ≤5;栅线粗细不均Uneven thickness 1. 允许边框栅线印粗(明显白色浆料)宽度≤2×栅线宽度;Grid lines of frame are allowed to be printed bold(obvious whiteslurry)width≤2×grid lines width2. 中间单根栅线印粗:印粗长度≤1/4细栅线长度,宽度≤2×栅线宽度;Middle single grid line printed to bold: printed bold longth≤1/4 fine grid lines length, width≤2×grid line背面印刷Back Field Print loss铝包Aluminumpackage铝包直径≤5 mm ,高度≤0.15mmdiameter≤5 mm, height≤0.15mm背场漏印back fieldlosing print面积≤1cm2,允许一处size≤1cm2 , one place is allowed背场脱落Back fieldshedding不允许Not allowed背面电极与背面电场的偏移Offsetbetweenback1.左右偏移:印刷边缘到硅片边缘的距离差≤1mm,且浆料不能接触到电池片的边缘;Left and right deviation: distancefrom both sides of frame towafer≤1mm,stuff can not contact withthe cell edge;。

电池片外观检验标准

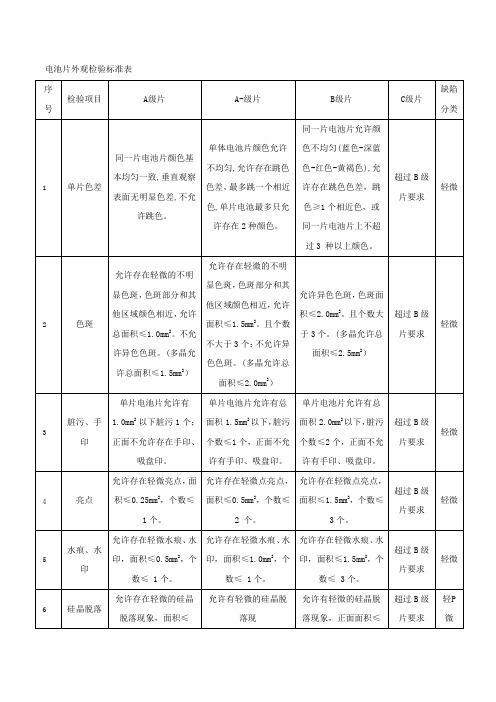

适用范围实施日期文件编号页数序号项目图片说明外观Ⅰ级外观Ⅱ级外观Ⅲ级1效率光电转换效率(Eff.)2正面次栅线断开≤3条断线,每条断线长度﹤3mm,不能允许有两个平行断条存在长度﹤3㎜,数量﹤4处长度﹤4㎜总数﹤5处3正面栅线结点﹤3处,每处长度和宽度均﹤0.5 mm﹤4处,每处长度和宽度均﹤1㎜﹤5处,每处长度和宽度均﹤2㎜4正面是否漏浆有网版原因引起的漏桨无肉眼可观测到情况下,少于2处,总面积小于1.5 mm2漏浆面积≤2mm2,数量≤2处5正面主栅缺损≤1处,尺寸﹤2mm×2mm≤1 处,尺寸﹤2 mm × 3mm≤2处,尺寸﹤2mm×4mm6正面印刷图案偏离因为硅片与网版未完全对准而引起的图案偏离印刷边界到硅片边沿的距离差别≤0.5㎜印刷边界到硅片边沿的距离差别0.5㎜<d<1mm超过Ⅱ级类片标准电池片的外观检验标准2011.1.253通用WI-SIP-0017正面色差PECVD沉积氮化硅减反射膜的色差及均匀性无同一片电池上因色差因素导致的色彩不均匀面积应小于2 cm2同一片电池上因色差因素导致的色彩不均匀面积应小于5cm28正面色斑有制绒或赃污引起的色彩不均匀无轻微色斑面积,≤2c㎡,无点状色斑轻微色斑面积总计≤4 c㎡9黄金斑PECVD时电池片正面被颗粒掩盖引起无色斑面积,≤1m㎡,数量≤3个色斑面积≤2m㎡,数量>3个10正面脏污因各种原因引起的脏污可允许有3个以下直径小于1.5mm的脏污显著脏污、面积不超过电池片总面积的30%显著脏污11正面划伤电池工艺过程中因各种原因造成的正面划伤、绒面破坏无轻微划伤,长度〈3mm轻微划伤,划伤长度〈5mm12正面水痕去除磷硅玻璃层后,经清洗、烘干(或甩干)后流下的水痕同一片电池上因水痕因素导致的色彩不均匀面积应小于2cm2同一片电池上因水痕因素导致的色彩不均匀面积应小于3cm2同一片电池上因水痕因素导致的色彩不均匀面积应〈4cm213正面指印操作过程中在电池片上留下的指纹同一片电池上因指印因素导致的色彩不均匀面积〈2 cm2同一片电池上因指印因素导致的色彩不均匀面积〈3cm2同一片电池上因指印因素导致的色彩不均匀面积〈4cm214背面印刷图案偏离因为硅片未完全对准网版而引起的图案偏离背面印刷外围到硅片边沿距离差别≤0.5 mm背面印刷外围到硅片边沿距离差别0.5<b<1 mm背面印刷外围到硅片边沿距离差别b>1 mm15背面主栅缺损≤1处断线,且断线长度≤5.0mm≤1处断线,且断线长度≤5.0mm不能多于2处断线,且断线长度≤5.0mm16背铝缺损因印刷或烧结炉传送带结构等原因导致背铝缺损。

电池片外观检验标准

1.0 适用范围 1.1 这份标准适用于本公司电池片部门生产的所有太阳能电池片。

1.2 适用于单晶/多晶电池片的生产,标准生产次序包括: 镀SiN 减反射镀膜以及丝网印刷。

1.3 外观检测分为三个等级,Q1,Q2,Q3。

Q1是最高品质等级,Q2稍低于Q1,Q3仅适用于切割电池片后做成小组件,供应给有特殊需要的顾客。

2.0 定义: 2.1 减反射膜ARC: 电池片受光面所涂的一层减少阳光反射的膜。

2.2 表面污染:电池表面沉淀物。

2.3 崩边片:边沿缺失厚度方向没有贯穿整片电池片厚度。

2.4 缺角:边沿缺失厚度方向贯穿整片电池片厚度。

3.0 检验基础: 3.1 条件: 3.1.1 检验员应有正常的视力,无色盲。

无需放大镜。

3.1.2 色差在室内正常光线下,目视;其他用直尺(游标卡尺)测量。

3.1.3 检查距离:0.3~0.5米 (一个手臂的距离), 角度:30-90°。

3.1.4 检查时间: 每个部分3~5秒。

3.2 工具:直尺、游标卡尺 3.3 规则图形(如圆形、正方形、长方形)的面积按不良实际面积计算。

4、检验项目及要求 类别 Q1级Q2级Q3级外形尺寸125*125(±0.5)mm, 125*125(±0.5)mm,无分类 156*156(±0.5)mm, 156*156(±0.5)mm,主栅线、背电极按供应商图纸主栅线、背电极按供应商图纸Q1级Q2级Q3级减反射膜色差深蓝色、中蓝色、淡蓝色发白的兰色或浅蓝发白的蓝色/浅蓝颜色均匀一致,无明显颜色过渡的区域, 明显色差的单个面积≤4mm2 ,总面积≤10mm2,边缘细栅线之外的色差面积≤20mm21:单一色差最大区域10mm X10mm+1个多种色差最大区域5mm X 5mm单片电池≤有2种色差区域2:刻蚀过刻引起的色差。

单一色差最大区域10mm X10mm+2个多种色差最大区域5mm X 5mm小白点数量≤3个,且每个小白点的区域为0.5mmX0.5mm。

电池片外观检验标准

1目的

对太阳能电池板进行质量监控,确保电池板外观满足客户的要求。

2范围

适用于太阳能电池板检验

3定义

无

4内容:

4.1检验方法及标准

按表1所有项目进行检验。

室内整机目检工位800~1200Lux.必需配带良好静电防护措施(配带干净手套或者静电指套与防静电手环接上静电接地线).大概离眼睛30-40cm的距离.先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力1.0以上.

超过B级标准的完整电池片

漏浆

单个漏浆面积≤1mm2,个数≤2个

单个漏浆面积≤1mm2,个数≤5个

超过B级标准的完整电池片

栅线粗细不均

正面细栅线印刷或边框栅线印刷有粗细不均的现象

1. 允许边框栅线印粗(明显白色浆料)宽度≤2×栅线宽度;

2.中间单根栅线印粗:印粗长度≤1/4细栅线长度,宽度≤2×栅线宽度;

断栅长度介于0.5mm-1mm且个数≤2个; 分散的断栅介于0.1mm-0.5mm且个数≤5个;允许<0.1mm断栅忽略不计。

超过B级标准的完整电池片

正面主栅线漏印

备注:跟主栅平行方向为长,垂直方向为宽

主栅线清晰完整,均匀连续

一片上缺失大小≤0.5mm×5mm

超过B级标准的完整电池片

正面主栅线脱落

不允许

不允许

超过B级标准的完整电池片

正面印刷偏移

1.左右偏移:边框两边到硅片的距离差≤1mm,且浆料不能接触到电池片的边缘;

2.角度偏移:同一边框线到硅片边缘的最大距离与最小距离的差≤0.5mm

1.左右偏移:边框两边到硅片的距离差≤1mm,且任何细栅线不能到电池片的边缘;

电池片外观检验标准(12)

名称:电池片外观检测标准 版次: 生效日期: 批准:

注意事项: 1、人工检验对色差和亮斑的判定,检验距离为0.5m,且正视电池片; 2、检验人员要无色盲,校准视力1.0以上; 3、A级片为外销合格片,B级片为内部使用降级片,C级片为过降级片;

一、外观检测

检验

NO.

检验项目

内容

品质要求

5%抽检、目视

-

对于A类电池片,包装时应以电池片的主要颜色按照浅蓝、蓝、深蓝分开包装,同包内片间应无明显色差

NO. 检验 检验项目 内容

1

电性能 并联电阻 参数 漏电流

(IREV2)

三、生产试制

品质要求

8Ω 3A

检验方式、工具

在线测量 在线测量

图示

-

NO. 检验 检验项目 内容

1

拉力 测试

正面 背面

图示

背电场

背电场完整、厚薄均匀,缺失面 积小于总面积的1%,无掉粉,脱

落现象

背电场完整、厚薄均 匀,缺失面积小于总面 积的5%,无掉粉,脱落

现象

低于A、B 类要求

5%抽检、目视

4

背面 印刷

背电极

背电极光滑背电极光滑平整,无明 背电极光滑背电极光滑 低于A、B 显凸起手感,漏印面积<4mm2, 平整,无明显尖锐手感 类要求

正面漏浆,0.5mm2<单 个面积≤2mm2,不允许 搭接两根栅线;边缘漏 浆不允许越过激光切边

槽,长度≤1cm

低于A、B 类要求

全检、目视

印刷偏移

正电极位移偏差≤0.25mm 角度偏差≤0.3°

正电极位移偏差≤1mm 低于A、B

角度偏差≤0.5°

类要求

全检、目视

电池片的检验技术要求

全检

300mm 钢直尺

平行断条 主栅与副栅的断点

注:主栅线与副栅线间断点≤1mm,不能允许 有两个平行断条存在

3 主栅线与串联带之间脱焊的 长度(正极)

D

后端

电池主栅线 D d

前端

目测估算 合格品: 长度 D≤20mm,偏离量 d≤1/3 主栅线宽度, 数量少于 5 处。 全检 300mm 钢直尺

3 串联条偏离主栅线

法和合 格判据 全检, 合格品 沾污片 不超过 3 片。

仪器、设 备和工具 300mm 钢直尺

W

L

印刷污染

表面色差、水渍: 合格品: 每块组件上使用相同材料、相同工艺制造的电池 片。整块组件颜色没有明显的反差 无形成有色沉淀的水渍。

全检, 每个组 件少于 5 个电 池片由 此类缺 陷。

水渍 2 减反射膜 目视 合格品: 深蓝色、淡蓝色 颜色均匀一致,无明显颜色过渡的区域 3 背电场 目视 合格品: 背电场表面缺陷单个面积≤2mm2,总面积≤10 mm2 背电极完整,没有缺失 全检 全检

R L

电 池 种类 单晶

电池尺寸 125*125

300mm 钢直尺、 游标卡尺

Eห้องสมุดไป่ตู้

L

3.1.2 电池片栅线

抽样方

项 目

1 电池表面缺失的主栅线; 2 电池表面消失的副栅线: 长度在 3mm 以下的总量ΣL

技术要求 目测估算

合格品 主栅 缺失 副栅 缺失 无 ΣL≤10mm

仪器、 设备 法和合 和工具 格判据

电池片检验要求

3.1 外观 3.1.1 电池片

抽样方 仪器、 设备 法和合 和工具 格判据

项目 1 有扩大倾向的裂纹

无扩大倾向的裂纹

电池片检验项目

“U”型缺口,深度≤1.5mm,面积≤4.0 mm2,的不多于2个,且不破坏栅线。

缺口面积≤1.5 mm2,的缺角多于1个,缺口深度不超过3 mm,且该类缺陷不超过3处。

弯曲度

正放电池片于工作台上,弯曲度不超过对边长度的1.2%。

电池片检验项目

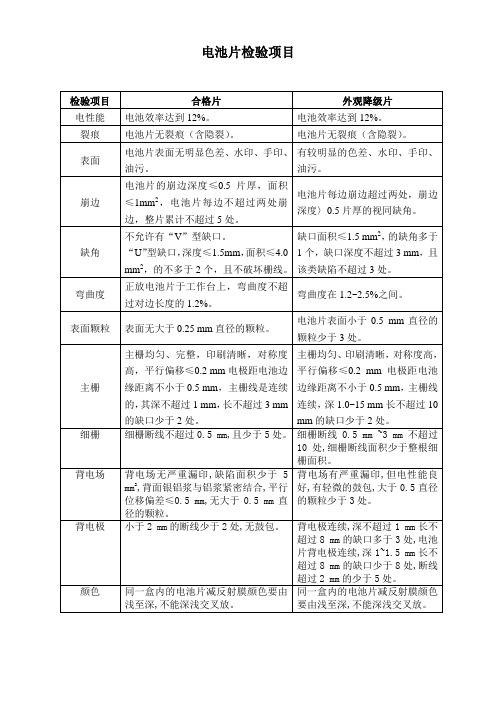

检验项目

合格片

外观降级片

电性能

电池效率达到12%。

电池效率达到12%。

裂痕

电池片无裂痕(含隐裂)。

电池片无裂痕(含隐裂)。

表面

电池片表面无明显色差、水印、手印、油污。

有较明显的色差、水印、手印、油污。

崩边

电池片的崩边深度≤0.5片厚,面积≤1mm2,电池片每边不超过两处崩边,整片累计不超过5处。

背电极

小于2 mm的断线少于2处,无鼓包。

背电极连续,深不超过1 mm长不超过8 mm的缺口多于3处,电池片背电极连续,深1~1.5 mm长不超过8 mm的缺口少于8处,断线超过2 mm的少于5处。

颜色

同一盒内的电池片减反射膜颜色要由浅至深,不能深浅交叉放。

同一盒内的电池片减反射膜颜色要由浅至深,不能深浅交叉放。

细栅

细栅断线不超过0.5 mm,且少于5处。

细栅断线0.5 mm~3 mm不超过10处,细栅断线面积少于整根细栅面积。

背电场

背电场无严重漏印,缺陷面积少于5 mm2,背面银铝浆与铝浆紧密结合,平行位移偏差≤0.5 mm,无大于0.5 mm直径的颗粒。

背电场有严重漏印,但电性能良好,有轻微的鼓包,大于0.5直径的颗粒少于3处。

弯曲度在1.2~2.5%之间。

表面颗粒

表面无大于0.25 mm直径的颗粒。

电池片检验标准

轻微

20mm,宽度<0.5mm, 存在 2 条,背面划痕宽 存在 3 条;背面划痕宽 片要求

深度<20μm 允许存在 度<0.5mm,深度<50 度<0.5mm,深度<50

3 条,或者长度<50mm μm。长度≤20mm

μm。长度≤30mm

允许存在 1 条。

允许轻微崩点,面积≤ 允许轻微崩点,面积≤ 允许轻微崩点,面积≤

厚度偏差(μm)

翘曲度

125.0±0.5

150.0±0.5

标称厚度±20

H≤2.0mm

单晶电池

125.0±0.5

165.0±0.5

标称厚度±20

H≤2.0mm

156.0±0.5

200.0±0.5

标称厚度±20

H≤2.5mm

多晶电池片

125.0±0.5 156.0±0.5

175.4±0.5 219.2±0.5

数量≤1 个;

数量≤3 个;

数量≤3 个;

4 允许有轻微粗线,宽

4 允许存在粗线,宽度 4 允许存在粗线,宽度

度≤0.3mm,长度≤

≤0.3mm,长度≤3mm; ≤0.3mm,长度≤3mm;

3mm;

背电极断线、缺失面积 背电极断线、缺失面积

背电极图形清晰,粗细

不超过背电极总面积 不超过背电极总面积

均匀,不允许有断线、

超出 B 级

16

背电极

的 3%,扭曲、突出不 的 10%,扭曲、突出不

严重

缺失、扭曲以及突出,

范围

超过正常位置的 超过正常位置的

不允许有氧化现象。

0.3mm。不允许有氧化 0.5mm。不允许有氧化

现象。

现象。

背电场完整、铝膜厚薄

QESC-312-01电池片检验标准及规范

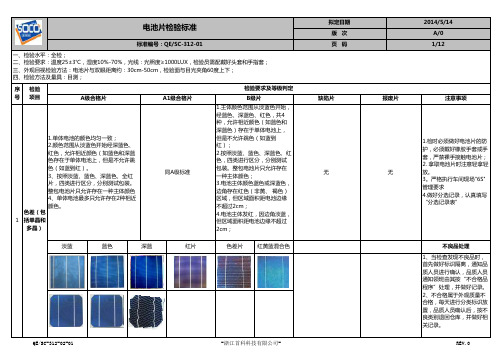

红片 1.主体颜色范围从淡蓝色开始,经蓝色、深蓝色、红色,共4种,允许相近颜色(如蓝色和深蓝色)存在于单体电池上,但是不允许跳色(如蓝到红);2.按照淡蓝、蓝色、深蓝色、红色,四类进行区分,分别测试包装。

整包电池片只允许存在一种主体颜色;3.电池主体颜色蓝色或深蓝色,边角存在红色(非黄、 褐色)区域,但区域面积距电池边缘不超过2cm;4.电池主体发红,因边角淡蓝,但区域面积距电池边缘不超过2cm;无无蓝色深蓝一、检验水平:全检;二、检验要求:温度25±3℃,湿度10%-70%,光线:光照度≥1000LUX,检验员需配戴好头套和手指套;三、外观目视检验方法:电池片与双眼距离约:30cm-50cm,检验面与目光夹角60度上下;四、检验方法及量具:目测;序号色差片淡蓝不良品处理1、当检查发现不良品时,首先做好标识隔离,通知品质人员进行确认,品质人员通知领班由其按“不合格品程序”处理,并做好记录。

2、不合格属于外观质量不合格,每天进行分类标识放置,品质人员确认后,按不良类别退回仓库,并做好相关记录。

1.检时必须做好电池片的防护,必须戴好橡胶手套或手套,严禁裸手接触电池片;2. 拿取电池片时注意轻拿轻放。

3。

严格执行车间现场"6S"管理要求4.做好分选记录,认真填写“分选记录表”1色差(包括单晶和多晶)1.单体电池的颜色均匀一致;2.颜色范围从淡蓝色开始经深蓝色、红色,允许相近颜色(如蓝色和深蓝色存在于单体电池上,但是不允许跳色(如蓝到红)。

3、按照淡蓝、蓝色、深蓝色、全红片,四类进行区分,分别测试包装。

整包电池片只允许存在一种主体颜色4、单体电池最多只允许存在2种相近颜色。

同A级标准红黄蓝混合色检验项目检验要求及等级判定注意事项A级合格片A1级合格片报废片缺陷片B级片1/12页 码标准编号:QE/SC-312-01标准编号:QE/SC-312-01A1级合格片一、检验水平:全检;二、检验要求:温度25±3℃,湿度10%-70%,光线:光照度≥1000LUX,检验员需配戴好头套和手指套;三、外观目视检验方法:电池片与双眼距离约:30cm-50cm,检验面与目光夹角60度上下;四、检验方法及量具:目测;序号检验项目检验要求及等级判定页 码2/12A级合格片B级片缺陷片报废片注意事项2色斑、斑点1、单体电池的颜色均匀一致,允许存在轻微不明显色斑现象,斑点所占面积≤1mm 2,数量≤2处,每包≤5片。

太阳能电池片外观检验标准

漏浆

大距离与最小距Leabharlann 的差≤0.5mm 单个漏浆面积≤1mm2,个数≤2个

小距离>0.5mm 单个漏浆面积≤1mm2,个数≤5 超过 B 级标准

个

的完整电池片

1.分散结点:单个面积≤1mm

单个面积≤2mm 长×0.5mm 宽,且个数≤2 长×0.5mm 宽,个数不限;

结点

个;

2.连续相邻结点:单个面积≤ 超过 B 级标准

印刷

虚印

分散的断栅<0.5mm 且个数≤5 个;同 允许<0.1mm 断栅忽略不计。虚 的完整电池片

一根栅线不允许有两处断栅。

印面积<15mm×10mm

距离 30-50cm 不明显的断栅忽略不计。不

正面主栅线 漏印

允许存在明显可见的虚印。 主栅线清晰完整,均匀连续

超过 B 级标准 一片上缺失大小≤0.5mm×5mm

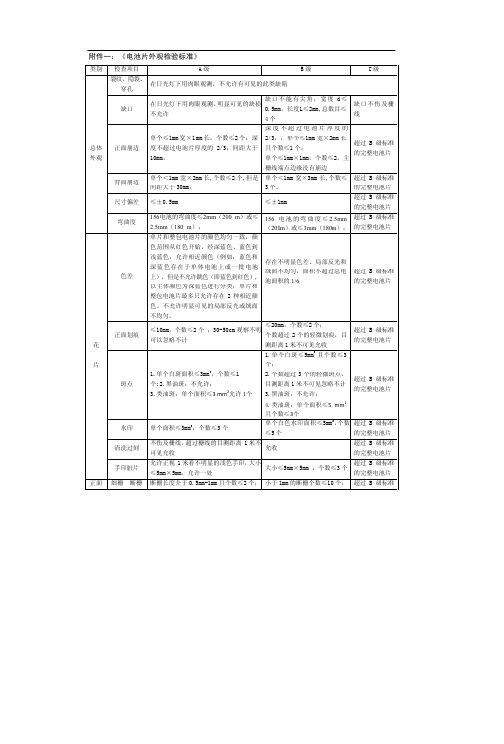

附件一:《电池片外观检验标准》

类别 总体 外观

花 片

正面

检查项目

A级

B级

C级

裂纹、隐裂、 在日光灯下用肉眼观测,不允许有可见的此类缺陷

穿孔

缺口

缺口不能有尖角,宽度 d≤

在日光灯下用肉眼观测,明显可见的缺损

缺口不伤及栅

0.5mm,长度L≤2mm,总数目≤

不允许

线

4个

深度不超过电池片厚度的

正面崩边

单个≤1mm 宽×1 mm 长,个数≤2 个;深 度不超过电池片厚度的 2/3;间距大于 10mm。

最小距离>0.5mm

在日光灯下用肉眼观测,不允许有可见的 在日光灯下用肉眼观测,不允许 超过 B 级标准

铝刺

有可见的铝刺

的完整电池片

色差

多晶电池片外观及分类技术标准

电池片外观及分类技术标准

编制:

审核:

批准:

发布日期:实施日期:

1 目的

1.1 确保用于晶硅组件的电池片满足质量要求。

2 适用范围

2.1 使用于公司晶硅组件生产所用的所有电池片。

3 职责

3.1 技术部负责本标准的制订、解释及维护。

3.2 采购物流部负责按本标准采购电池片。

3.3 质量管理部负责按本标准对来料电池片进行检验。

3.4 生产部负责按本标准对电池片外观及性能进行全数检验并分类。

4 工作内容

4.1 电池片外观检验

4.1.1 检验方式:一般日光灯光源下,采用目测方式及使用塞尺、钢直尺、点规等工具辅助进行检验。

4.1.2 检验项目及判定标准

欢迎阅读本文档,希望本文档能对您有所帮助!

欢迎阅读本文档,希望本文档能对您有所帮助!

4.2 电池片性能分档

4.2.1 分档标准

4.2.2 分档方法:4.2.1序号4-19按照最佳工作电流Iap进行分档,序号1、2、3、20、21、22按转换效率进行分档。

4.3 检验分档顺序:电池片进行外观检验分类后方可进行电性测试分档。

欢迎阅读本文档,希望本文档能对您有所帮助!。

电池片分档标准

1.目的为规范成品太阳电池片的外观判检工作,保证检验项目完整、检验作业方法和检验数据准确;统一生产、质量、销售认识以满足顾客所需,特制定本本电池片检验标准。

2.适用范围本标准内部适用,检验范围为本公司生产的单多晶硅太阳能电池片。

3. 工作职责质量管理部负责外观判检项目的具体实施,对所有成品太阳电池片进行目测全检;所有检验人员严格按照本文件规定进行操作。

4. a判检工具PVC 手套、日光灯、塞尺、外观判检模具、直尺、塑料垫片、插片盒、高密度泡沫盒、黑色油笔、口罩。

b判检作业条件1、照度800lx 日光灯下;2、洁净水平的判检操作台面上;3、每片电池片自然水平放置于判检操作台面,不得人为挤压;4、佩戴PVC 手套、轻拿轻放,保持3 秒/片检片速度;5、统一由一个检验员先进行背面判检再由另外的检验员进行正面判检,避免判检翻片过程中的电池片损伤。

6、判检人员保持直立坐姿,从正上方(视线与判检水平桌面呈80°~90°)对电池片进行观测,前胸距离电池片中心点水平距离约16cm,人眼距离电池片中心点视线距离约28cm 5. 检验标准(一)包括各等级的分类、检验项目及说明、各等级产品的接收条件等,列于下表:检验项目及说明A类B类C类A级A1级B1级B2级C级1.效率光电转换效率(Eff.)2.正面次栅断开无断栅宽度L≤1mm,数量≤3条断栅宽度L>1mm,数量≤3条超过B1标准3.正面栅线结点无无数量≤2处,且长、宽分别小于2 mm和0.3mm超过B1标准L4.正面是否漏浆由网版原因引起的漏浆无无漏浆面积≤1mm2,数量≤2个超过B1标准5.正面主栅缺损无无缺损面积≤4mm2超过B1标准6.正面印刷图案偏离因为硅片与网版未完全对准而引起的图案偏离无印刷边界到硅片边沿的距离差别≤0.5 mm印刷边界到硅片边沿的距离差别0.5 mm<d<2mm印刷边界到硅片边沿的距离差别0.5mm<d<2mm超过B类标准为等外品7.正面色差PECVD沉积氮化硅减反射膜的色彩及均匀性单片蓝色,色彩均匀,且同一包电池片的色彩一致单片色差肉眼观察不明显,且同一包电池片的色彩一致肉眼可见色差,透过毛玻璃观察不明显;且同一包电池片的色彩一致超过B1标准;同一包色彩一致8.正面色斑. 因制绒或脏污引起的色彩不均匀无轻微色斑面积总计≤1.5cm2,无点状色斑色斑面积总计≤4cm2严重色斑9.黄金斑PECVD时电池片正面被颗粒掩盖引起无色斑面积≤1mm2,数量≤3个色斑面积≤1mm2,数量>3个超过B1标准10.正面玷污因各种原因引起的玷污无无沾污面积≤1mm2,数量>3个超过B1标准11.正面划伤电池工艺过程中因各种原因造成的正面划伤、绒面破坏无轻微划伤,长度<5cm超过A1标准12.正面水痕去除磷硅玻璃层后,经清洗、烘干(或甩干)后留下的水痕无无水痕颜色较浅,长度≥5cm;水痕颜色较明显,长度<5cm超过B1标准13.正面指印操作过程中在电池片正面留下的指纹无轻微指纹,色差较浅引起色差引起较重色差d14.正面白边因刻蚀过度引起的镀膜后边缘发白无色差较浅,h≤1mm1mm≤h≤2mm h>2mm15.背面印刷图案偏离因为硅片未完全对准网版而引起的图案偏离无背电极与背电场接触距离差别△≤0.5mm,背电场四边印刷边界到硅片边沿距离差别△1≤0.5mm,圆角印刷边界到硅片边沿距离差别△≤1.0mm背电极与背电场接触距离差别△≤0.5 mm,背电场四边印刷外围到硅片边沿距离差别△1≤0.5mm,圆角印刷边界到硅片边沿距离差别△≤1.0mm超过B1标准16.背面主栅缺损无缺损面积d≤2mm2缺损面积2mm2≤d≤4mm2超过B1标准17.背铝缺损因印刷或烧结炉传送带结构等因素导致背铝缺损.无单个缺损面积≤1mm2数量≤4个单个缺损面积≤4mm2数量≤4个超过B1标准18.背面铝珠无无有微小铝刺但已经刮平铝珠高度h≤0.2 mmh>0.2 mm19.背面鼓包鼓包高度h≤0.2mm,并且总面积S≤20mm2鼓包高度h≤0.2 mm,并且总面积20<S≤60 mm2鼓包高度h≤0.2 mm,并且总面积60<S≤100 mm2超出B1标准20.背面脱粉因浆料原因烧结不完全导致背场或背电极致密度不够用手抚摸手套上基本无残留物用手抚摸手套上基本无残留物用手抚摸手套上有较明显残留物用手抚摸手套上有较明显残留物,且相接触一片正面有掉落物dhh21.崩边无正面崩边L1≤1 mm ,且数目≤2个 背面崩边忽略不计正面崩边L1≤1 mm , 且数目≤2个 背面崩边忽略不计 L1≤1 mm ,数量≤3个≤5个,或者L1>1 mm 数量≤3个 背面崩边忽略不计超过B 类标准22.V型缺口无无无无L2≤ 5.0 mm , 且无隐裂 23.弧形缺口无 无 无 无D ≤2.0 mm L3≤ 5.0 mm数量≤1个, 且无隐裂 24.缺角因各种原因导致的缺角无 无 无 无缺角尺寸 ≤15 mm×2mm , 且无隐裂 25.弯曲≤1.8mm ≤1.8mm ≤1.8mm >1.8mm26.隐裂因各种原因导致的隐形裂纹 无 无 无 无 无(二)等外品的说明所有成品电池片,如果发现有隐裂,则一律归为等外品。

电池片外观检验标准

太阳能电池板检验标准

1目的

对太阳能电池板进行质量监控,确保电池板外观满足客户的要求。

2范围

适用于太阳能电池板检验

3定义

无

4内容:

4.1检验方法及标准

按表1所有项目进行检验。

室内整机目检工位800〜1200Lux •必需配带良好静电防护措施(配带干净手套或者静电指套与防静电手环接上静电接地线)•大概离眼睛30-40cm的距离.先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力1.0以上.

4.2检验工具

卡尺,菲林片

5检验标准

表1多晶电池片外观检验标准

片。

电池片检验标准

不允许

3

背电场粘结碎片

不允许

不允许

4

电极脱落

脱落面积≤3mm,≤1处

脱落面积≤3mm,≤1处

5

鼓包

鼓包高度≤0.2mm,单个鼓包面积≤10mm2累计鼓包面积≤20mm2

鼓包高度≤0.2mm,单个鼓包面积≤10mm2累计鼓包面积≤20mm2

6

铝浆脱落

脱落面积≤50 mm2

脱落面积≤50 mm2

7

缺角:宽≤3mm,深≤1mm,一片电池片≤1处。崩边:无穿透崩边一片电池片≤5处

9

色差

2m看无明显色差

2m看无明显色差

10

花斑

长≤5mm,宽≤2 mm,2m看无明显花斑

长≤5mm,宽≤2 mm,2m看无明显花斑

11

细栅线

断栅

长≤3mm,一片电池片≤3处,一条细栅线≤1处断栅,允许≤3根平行断栅

长≤3mm,一片电池片≤5处,一条细栅线≤1处断栅,允许≤5根平行断栅

12

划伤

宽≤0.5mm,划伤长度≤20mm,允许1条

宽≤0.5mm,划伤长度≤20mm,允许1条

13

正面漏浆(白点)

单个面积≤1 mm2,一片电池片上≤3个,不允许有小白点密集出现

单个面积≤1 mm2,一片电池片上≤5个,不允许有小白点密集出现

14

水纹印

水纹印面积≤10%

水纹印面积≤10%

15

印刷偏移

序号

项目

A级检验标准

B级检验标准

电池片正面

1

破片、隐裂

不允许

不允许

2

栅线氧化

不允许

不允许

3

针孔

不允许

企业电池片技术标准

企业电池片技术标准1 外观检查注:下文中涉及“mm”的检验项目,可用直尺、三角尺、塞尺、游标卡尺进行精确测量。

表1 电池片外观检验标准2.电极可焊性,电极附着强度①电极焊带:镀锡铜带,厚度 0.18mm ,宽度 2.5mm ;或厚度0.20mm ,宽度2.0mm 。

焊料镀层:传统焊料 62%Sn/36%Pb/2%Ag或无铅 Sn/Ag3.0%/Cu0.5% 。

②电极可焊性:按照推荐条件对电池焊接电极进行搪锡试验,然后在3~10³显微镜下检查,焊料覆盖面积应大于受试面积的80% 。

③电极附着强度:经过2-3N/mm2的45°角拉力试验后,电极不脱落。

3. 背面铝膜与基体材料的附着强度使用(钢化玻璃+EVA+电池片+EVA+聚四氟乙烯耐高温漆布)制成组件后,在满足EVA充分交联的条件下层压,待冷却至室温后,撕下聚四氟乙烯耐高温漆布,用刀割开EVA和铝膜,撕去EVA条,平均拉力应≥10N/10mm且铝膜应无明显脱落现象。

4.辐照衰减4.1紫外线辐照预处理试验试验条件:①使用计量校准过的辐射计测量试验台安装受试电池平面上的辐照,保证波长在280 nm 到385 nm 之间的紫外辐射强度不超过250 W²m–2(即:大约5 倍于自然阳光的水平),并保证不均匀性低于15% 。

②将受试电池开路安装于试验平面上,位于紫外光照射的区域内。

确保受试电池温度为60℃±5℃。

③使受试电池接受辐射总量为波长在280nm 到385nm 范围的紫外辐射15kWh²m-2, 其中波长为280nm 到320nm 的紫外辐射为5kWh²m-2。

保持电池的温度在规定范围。

经过试验后,按照STC(光强 1000W/m2、光谱 AM1.5、温度 25℃、测试方法 IEC904-1)测试条件和测试方法进行测试,最大输出功率衰减应不超过试验前测量值的3% 。

4.2 太阳曝晒试验①按照制造厂商的推荐值,给电池接上电阻负载并安装于户外,与辐射计处于同一平面上。

电池片的等级标准

电池片的检验一、检验的条件1.不低于800LX的照射下,距离电池片30-50cm的距离,目视方向垂直于电池片表面观察。

二、检验的方法1、拿取电池片时要轻拿轻放,125的电池片保持在1-2的检测速度,150及156的电池片要一片一片的进行检查。

三、检测项目1.颜色色差2.绒面色斑3.亮斑4.裂纹、裂痕及穿孔5.弯曲的6.崩边、缺口、掉角7.印制偏移8.TTV9.铝珠、铝苞10.印刷图形11.漏浆12.外形尺寸注:08年3月底质量部更新了新的检验作业指导书四、颜色色差A级1、多晶硅片:单体电池的颜色均匀一致,颜色的范围从蓝色开始,经深蓝色、红色、黄褐色、到褐色之间允许相近色的色差(蓝色和深蓝色存在单体电池上,但不允许跳色),主体颜色为深蓝色,单体电池最多只允许两种颜色。

2、单晶电池片:同一片电池片颜色均匀一致,颜色范围中没有褐色,其他同多晶A级的判别。

新的标准:单片上均匀一致的不同颜色的电池片,按照淡蓝、蓝色、红色三种进行分类。

B级1、多晶硅片:单体电池颜色不均匀,允许存在跳色色差,最多跳一个相近色(例如:红色和褐色存在于单体电池上),主体颜色为蓝色-红色范围,单体电池最多只允许存在三种颜色。

2、单晶电池片:与多晶电池片相比,只少了主体颜色,其他同多晶B级的判别。

新的标准:与旧标准相同C级1.多晶硅片:同一片电池允许颜色不均匀(蓝色-深蓝色-红色-黄褐色-褐色)允许存在跳色色差,同以电池片上可以有≥2个相近色。

2.单晶电池片:与多晶电池片相比,颜色范围中少了褐色,其余同多晶C级的判别。

新的标准:与旧标准相同注:当单片上为均匀一致得到不同颜色,判为A级,但需按照淡蓝、蓝色、红色三种进行单测单包。

五、绒面色斑(水痕印、未制绒、未镀膜、手指印、斑点等)A级变更前:允许有轻微缺陷,缺陷部分的总面积不超过电池片总面积的10%,个数不超过3个。

A级暂定变更后:把绒面色斑分成两种类型:发白色斑和淡蓝色斑(1)发白色斑由于存在蓝色到白色的跳色,故A级片绒面色斑中决不允许有发白色斑,缺陷总面积占电池片总面积的0—30%,个数不超过5个,符合此标准的均判为B级。

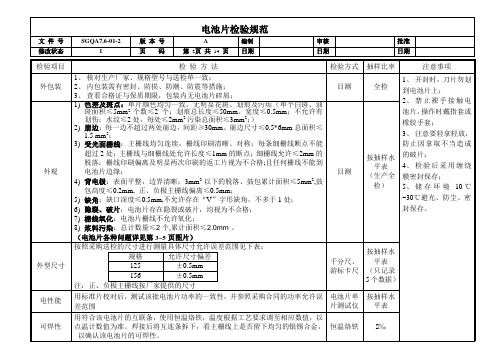

电池片检验规范

按抽样水 平表

(只记录 5 个数据)

按抽样水 平表

2‰

电池片检验规范

文件号 修改状态

SGQA7.6-01-2 1

版本号 页码ຫໍສະໝຸດ A 第 3页 共 14 页

编制 日期

审核 日期

批准 日期

电池片各种问题:

深蓝色 deep blue

中蓝色 middle blue

淡蓝色 light blue

色差 different color

色差 different color

色差 different color

色差 different color

色差 different color

色差 different color

色差 different color

色差 different color

色差 different color

电池片检验规范

审核 日期

批准 日期

崩边、缺角 Cracked fringe

崩边、缺角 Cracked fringe

受光面脏污 Stains side

受光面脏污 Stains side

两次印刷 twice print

两次印刷 twice print

两次印刷 twice print

栅线缺失 missing grid

栅 线 缺 失 missing grid line

超过 2 处;主栅线与细栅线处允许长度≤1mm 的断点;细栅线允许≤2mm 的

脱落;栅线印刷偏离及明显两次印刷的返工片视为不合格;且任何栅线不能到

电池片边缘;

4) 背电极:表面平整,边界清晰;3mm2 以下的脱落、鼓包累计面积≤5mm2,鼓

包高度≤0.2mm, 正、负极主栅线偏离≤0.5mm;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

太阳能电池板检验标准

1目的

对太阳能电池板进行质量监控,确保电池板外观满足客户的要求。

2范围

适用于太阳能电池板检验

3定义

无

4内容:

4.1检验方法及标准

按表1所有项目进行检验。

室内整机目检工位800~1200Lux.必需配帶良好静电防护措施(配帶干净手套或者静电指套与防静电手环接上静电接地线).大概离眼睛30-40cm的距离.先保持机台检查面与视线垂直,上下翻转大于45度;左右翻转大于45度.每个面检查大概5秒,视力要求:检验人员裸视或矫正视力1.0以上.

4.2检验工具

卡尺,菲林片

5 检验标准

表1 多晶电池片外观检验标准

类

别

检查项目定义A级B级C级

总体外观裂纹、隐

裂、穿孔

在日光灯下用肉眼观测,不允许有可见的此

类缺陷

缺口

在日光灯下用

肉眼观测,明

显可见的缺损

不允许

在日光灯下用

肉眼观测,明显

可见的破损不

允许

缺口不伤

及栅线

正面崩边

备注:跟边框平行方向为长,

垂直方向为宽

单个≤1mm宽

×1 mm长,个

数≤2个;深度

不超过电池片

厚度的2/3;间

距大于30mm。

深度不超过电

池片厚度的

2/3,,单个≤

1mm宽×2mm长

且个数≤1个;

单个≤1mm×

1mm,个数≤2,

主栅线端点边

缘没有崩边

超过B级

标准的完

整电池片

背面崩边

备注:跟边框平行方向为长,

垂直方向为宽

单个<1mm宽

×2mm长,个数

≤2个,但是间

距大于30mm。

单个<1mm宽×

3mm长,个数≤3

个。

超过B级

标准的完

整电池片尺寸偏差

电池片边长的测量值与标

称值的最大允许差值。

≤±0.5mm ≤±1mm 超过B级

标准的完

整电池片

弯曲度156电池的弯

曲度≤2mm

(200μm)或

≤ 2.5mm

(180μm);

125电池的弯

曲度≤1.5mm

(200μm)或

≤ 2 mm

(180μm)

156电池的弯

曲度≤2.5mm

(200μm)或

≤3mm

(180μm);

125电池的弯

曲度≤2mm

(200μm)或

≤ 2.5

mm(180μm)

超过B级

标准的完

整电池片

花片

色差

电池片内和片

间的颜色均匀

一致同为蓝

色.由浅到深

分为4种膜

色,检验以样

片为准

存在不明显色

差,面积不超

过总电池面积

的1/6

超过B级

标准的完

整电池片正面划痕

≤10mm,个数

≤2个

≤20mm,个数≤

2个

超过B级

标准的完

整电池片斑点

1.单个白斑面

积≤3mm2,个数

≤1个;

2.黑油斑:不

允许;

3.类油斑:单

个面积≤3 mm2

允许1个

1.单个白斑≤

5mm2且个数≤3

个

2.黑油斑:不允

许;

3.类油斑:单个

面积≤5 mm2且

个数≤3个

超过B级

标准的完

整电池片

水印单个白色水印

面积≤5mm2,个

数≤3个

超过B级

标准的完

整电池片

清洗过刻不伤及栅线超过B级标准的完整电池片

手印允许正视1米

看不明显的浅

色手印,大小

≤5mm×5mm,

允许一处

大小≤5mm×

5mm ,个数≤3

个

超过B级

标准的完

整电池片

正面印刷

细栅线

断开

断栅长度介于

0.5mm-1mm且

个数≤2个;

分散的断栅<

0.5mm且个数

≤5个;同一根

栅线不允许有

两处断栅。

断栅长度介于

0.5mm-1mm且个

数≤2个;分

散的断栅介于

0.1mm-0.5mm且

个数≤5个;允

许<0.1mm断栅

忽略不计。

超过B级

标准的完

整电池片

正面主栅

线漏印

备注:跟主栅平行方向为长,

垂直方向为宽

主栅线清晰完

整,均匀连续

一片上缺失大

小≤0.5mm×

5mm

超过B级

标准的完

整电池片

不允许超过B级标准的完整电池片

正面印刷

偏移1.左右偏移:

边框两边到硅

片的距离差≤

1mm,且浆料不

能接触到电池

片的边缘;

2.角度偏移:

同一边框线到

硅片边缘的最

大距离与最小

距离的差≤

0.5mm

1.左右偏移:边

框两边到硅片

的距离差≤

1mm,且任何细

栅线不能到电

池片的边缘;

2.角度偏移:边

框线与边缘的

最小距离>

0.5mm

超过B级

标准的完

整电池片

漏浆单个漏浆面积

≤1mm2,个数≤

2个

单个漏浆面积

≤1mm2,个数≤

5个

超过B级

标准的完

整电池片

栅线粗细

不均1. 允许边框

栅线印粗(明

显白色浆料)

宽度≤2×栅

线宽度;

2. 中间单根

栅线印粗:印

粗长度≤1/4

细栅线长度,

宽度≤2×栅

线宽度;

允许接收

超过B级

标准的完

整电池片

正面细栅线印刷或边框栅线印刷有粗细不均的现象

背面印刷背面主栅

线缺失

备注:跟主栅平行方向为长,

垂直方向为宽

一片上缺失大

小≤0.5mm宽

×5mm长

一片上缺失大

小≤0.5mm宽×

5mm长

超过B级

标准的完

整电池片铝包

铝包直径≤5

mm ,高度≤

0.15mm

铝包直径≤

8mm ,高度≤

0.2mm

超过B级

标准的完

整电池片背场漏印

面积≤1cm2,允

许一处

单个面积≤

1cm2,允许两处

超过B级

标准的完

整电池片

背场脱落不允许不允许超过B级标准的完整电池片

背面电极与背面电场的偏移1.左右偏移:

印刷边缘到硅

片边缘的距离

差≤1mm,且浆

料不能接触到

电池片的边

缘;

2.角度偏移:

同一背场边缘

到硅片边缘最

大距离与最小

距离的差≤

0.5mm

1.左右偏移:印

刷边缘到硅片

边缘的距离差

≤1mm,且浆料

不能接触到电

池片的边缘;

2.角度偏移:背

场与硅片边缘

的最小距离>

0.5mm

超过B级

标准的完

整电池片

铝刺在日光灯下用

肉眼观测,不

允许有可见的

铝刺

在日光灯下用

肉眼观测,不允

许有可见的铝

刺

超过B级

标准的完

整电池片。