瑞玛高频疲劳试验机产品详情介绍

电液伺服高频疲劳试验机

产品介绍:

馥勒FLPL-GP电液伺服高频疲劳试验机用于进行测定金属、合金材料及其构件如板材、齿轮、曲轴、螺栓、链条、连杆、气门等的疲劳寿命,可完成对称疲劳试验、不对称疲劳试验、单向脉动疲劳试验、块谱疲劳试验、调制控制疲劳试验、高低温疲劳试验、三点弯曲疲劳、四点弯曲疲劳特性、KIC值、S-N曲线等。

试验标准:

试验标准方法:JG556-2011《轴向加力疲劳试验机》检定规程;

GB/T2611、GB/T3075、HB5287、ASTM E647、ASTM E399标准等;

主要技术规格参数:

试验机规格型号:FLPL204GP、FLPL504GP、FLPL105GP、FLPL205GP;

载荷试验力:20KN、50KN、100KN、200KN等;

单向脉动试验力:10KN、25KN 50KN、100KN;

动态试验力:10KN、25KN 50KN、100KN;

静态试验力精度:示值的±1%;

动态试验力精度:示值的±2%;

同轴度:≤8%;

试验空间:20mm~750mm按实际需要订制;

频率范围:60—300Hz;

记数范围:9×109(电液伺服高频疲劳试验机能够自动记录试验循环次数,循环次数可以随时设定,到达规定循环次数后具有自动停机功能,具有防止在停电等意外停机以后再次自动启动的功能。

);

试验功能:疲劳寿命(S-N 曲线等)试验功能及断裂力学(如断裂韧性、裂纹扩展速率及门坎值等)试验功能等。

可选配并支持种类繁多的试验工装及各种环境试验装置。

德国MAG高频疲劳试验机技术说明

10..德国SINCOTEC -100KN 高频疲劳试验机技术说明德国SINCOTEC 高频疲劳试验机及参观人员10.1 德国Sincotec 高频疲劳试验机机器用途描述及工作环境高频疲劳试验机被广泛用来测试各种金属材料及金属材料制品的抵抗疲劳断裂性能、S – N 、/da dN -K ∆等曲线,测试th K ∆和预制断裂韧性试样(如IC K ∆、J IC 等)的疲劳裂纹等;选配不同的夹具或环境实验装置,被广泛用来测试各种材料和零部件(如板材、齿轮、曲轴、螺栓、链条、连杆、紧凑拉伸等等)的疲劳寿命,可完成对称疲劳试验、不对称疲劳试验、单向脉动疲劳试验、块谱疲劳试验、调制控制疲劳试验、高低温疲劳试验、三点弯、四点弯、扭转等种类繁多的疲劳试验。

高频疲劳试验机在各种类型的疲劳试验机中,具有结构简单、没有维护的液压源及阀门、泵或冷却系统、使用操作方便、效率高、耗能低等特点,所以它被广泛的应用在科研、航空航天、高等院校和工业生产等部门。

10.2 德国Sincotec 高频疲劳试验机执行以下标准:GB/T 3075 金属轴向疲劳试验方法ASTM E 467 轴向疲劳试验系统中等幅动态力的标定方法ASTM E 739 疲劳数据应力-寿命和应变-寿命的线性或线性化统计分析 ASTM E 1942 用于循环疲劳和断裂力学试验的计算数据采集系统导则GB/T 13816 焊接接头脉动拉伸疲劳试验方法GB/T 15111 点焊接头剪切拉伸疲劳试验方法GB/T 6395-2000 金属材料疲劳裂纹扩展速率试验方法ASTM E606标准,ASTM E647标准,ASTM E399标准,ISO 12737-2005金属材料平面应变断裂韧度试验方法,ISO 12135-2002金属材料-准静态断裂韧性测试的方法,ISO 4965轴向载荷疲劳试验机动态力校准应变计技术,BS 7448-1:1991断裂结构韧性试验金属材料Kic临界CTOD值和J值得测试方法,BS 7448-2:1997断裂机械韧性试验金属材料Kic临界CTOD值和J值得测试方法,BS 7448-4:1997断裂机械韧性试验金属材料稳定裂纹延伸的抗断裂曲线和初始值得测定方法。

高温材料疲劳试验机文档

优选文档素材归纳不易,仅供学习参考产品介绍:馥勒FLPL-G高温材料劳累试验机用于测试金属材料复合材料在300度~1600度高温环境下的拉压劳累性能、断裂韧性、裂纹扩展速率等。

该机很好地模拟了材料在不同环境温度下的劳累耐久寿命极限。

满足ASTM、ISO、DIN、FUL、JIS等国际劳累测试标准。

广泛应用于航空航天、高校研究所、质检单位等。

技术参数:制造标准:Q/FPL7050-202x《劳累试验机制造标准方法》;试验方法:X、ASTM、ISO、DIN、JIS等高温拉压劳累试验标准方法等;规格型号:FLPL204G,FLPL504G系列、FLPL105G系列;额定试验力可选:0~20KN,0~50KN,0-100KN;精准度等级:1级/0.5级;力测量范围:0.2%-100%FS;试验力示值相对误差:≦示值的±1%/示值的±0.5%;劳累试验频率范围:0.01-100HZ可选;上下夹头偏心率:≤10%8%;劳累振幅范围:±75MM;采样频率:10KHZ;试验波形:正弦波、方波、三角波、斜波、随机波形以及外部输入波形等;测试试验夹具选择:馥勒提供专业的拉伸劳累试验夹具、压缩试验夹具、弯曲试验夹具、剪切试验夹具、断裂韧性试验夹具等可供客户选择;高温、上下温试验局部:可选馥勒高温环境试验箱装置、高温试验炉装置、快速加热试验装置、超高温试验炉、激光加热等试验装置,试验温度从-196度~高温1600度、202x℃等可依据实际测试要求进行选择。

产品特点:高性能劳累测试操作器是基于PCI总线的全数字液压伺服操作器;力、位移全数字PID闭环操作,操作模式可平滑无扰切换,计算机屏幕显示试验参数,自动描绘试验曲线,数据处理多种标准规定的相关试验要求,多用途动态测试软件包含上下周劳累试验软件模块;系统资源治理模块:可对系统的硬件资源进行配置与显示静力和劳累试验加载操作。

高温材料劳累试验机可完成试验过程中的不同操作模式(位控-力控) 转换;试验数据的实时采集、显示与存贮;应用软件平安可靠、功能强大,执行性好,有可升级和扩展能力,以及能够对试验数据进行自动分析处理。

高频疲劳试验机的工作原理

高频疲劳试验机的工作原理一、高频疲劳试验机的风冷装置本实用新型涉及一种风冷装置,具体来说是一种用于高频疲劳试验机的风冷装置,为现有的高频疲劳试验机提供一种非常实用的附加功能。

工程结构失效约80%以上是由疲劳引起的。

为使设计出来的工程结构及其零部件满足现场对疲劳强度和寿命的要求,必须首先通过开展疲劳试验,掌握相关材料的抗疲劳性能,如疲劳S-N曲线、疲劳极限等。

高频疲劳试验机便是这样一种用来进行材料抗疲劳性能测试的机器。

相对于电液伺服疲劳试验机,它具有加载频率高、试验周期短的特点,广泛应用于我国冶金、航天、交通等研究领域。

然而,如果受测材料具有较高的阻尼,或者试验载荷接近材料的屈服强度,则会因试验中较高的加载频率,导致试验件局部(通常是最小截面处)过热,甚至发生蠕变,迫使试验无法在预期载荷下进行,获得的试验数据也就不能反映材料真实抗疲劳性能。

通过在高频疲劳试验机上附加风冷装置,可以有效地解决这个问题;利用夹持单元,可以将该装置方便地附加于现有试验机上,并实现任意受风部位的定位;利用气流控制单元,可根据试验件发热情况,和试验对试验件单侧受风冷却或整体受风冷却的需求,改变试验件受风部位气流分布模式。

该装置成本低廉,只增加很少的附加费用就可获得这一非常实用的功能。

另外,可在风管入口处配一流量调节阀,用来调节送风量大小。

二、产品特征:1、本实用新型的目的在于在此提供一种用于高频疲劳试验机的风冷装置,为现有的高频疲劳试验机提供一种非常实用的附加功能。

频疲劳试验过程中对试验件的冷却,为现有的高频疲劳试验机提供了一种非常简便实用的功能。

通过夹持单元将装置安装在疲劳试验机主立柱上,利用立柱升降及单元部件自身的移动与旋转,便可实现对试验件任意受风部位的定位;通过在气流控制单元中的出风罩,便可根据试验件实际发热情况,和试验对试验件单侧受风冷却或整体受风冷却的需求,调整出风气流分布状态。

利用这种风冷装置,无须对高频疲劳试验机进行任何改动,安装使用方便,且装置所需原材料价格低廉,加工制造简单,维护部件少,可靠性高。

疲劳试验机技术参数

疲劳试验机技术参数疲劳试验机是一种用于测试材料或零部件在疲劳载荷下耐久性能的设备。

它主要用于评估材料的使用寿命和可靠性,并为工程师们提供设计和优化产品的依据。

本文将从疲劳试验机的技术参数方面进行详细介绍。

一、载荷范围疲劳试验机的载荷范围是指在测试过程中可以施加到样品上的力或压力的范围。

对于不同类型的材料或零部件,其疲劳载荷的大小和形式可能会有所不同,因此疲劳试验机的载荷范围需要根据具体应用进行选择。

二、频率范围频率范围是指疲劳试验机在进行疲劳试验时能够实现的载荷频率范围。

疲劳试验的频率一般较高,通常在几十到几千赫兹之间,以模拟实际使用条件下的振动和应力加载。

因此,疲劳试验机的频率范围要能够满足实际需求。

三、振幅范围振幅范围是指疲劳试验机可以施加到样品上的力或位移的幅值范围。

在疲劳试验中,材料或零部件会经历不同振幅的载荷,因此疲劳试验机需要具备较大的振幅范围,以确保能够模拟实际工作条件下的载荷变化。

四、控制方式疲劳试验机的控制方式主要有两种,即位移控制和力控制。

在位移控制模式下,试验机根据预设的位移曲线对样品施加力,以实现特定的疲劳载荷;而在力控制模式下,试验机会根据预设的力值对样品施加位移,以实现特定的疲劳载荷。

根据具体需求,选择适合的控制方式非常重要。

五、试验台尺寸试验台尺寸是指疲劳试验机用于放置样品的工作台面的尺寸。

试验台尺寸的选择应根据样品的大小和形状来确定,以确保样品能够被稳定地放置在试验台上,并且能够受到均匀的载荷作用。

六、试验空间试验空间是指疲劳试验机内部用于放置样品的空间大小。

试验空间的大小需要根据样品的尺寸和形状来确定,以确保样品在试验过程中有足够的空间进行振动或变形,并且不会与试验机的其他部件发生碰撞。

七、安全保护措施疲劳试验机在进行试验时需要保证操作人员的安全。

因此,疲劳试验机通常配备有多种安全保护措施,如安全门、紧急停止按钮、过载保护等,以保障试验过程的安全性。

总结起来,疲劳试验机的技术参数包括载荷范围、频率范围、振幅范围、控制方式、试验台尺寸、试验空间以及安全保护措施等。

高频疲劳试验机使用注意事项

高频疲劳试验机使用注意事项高频疲劳试验机是一种用于测试材料在高频循环载荷下的疲劳性能的设备。

它能够模拟实际工况下材料所承受的频繁载荷,通过对材料进行高频循环加载,观察其疲劳寿命和疲劳裂纹扩展情况,从而评估材料的疲劳性能。

在使用高频疲劳试验机时,需要注意以下几点:1. 设备安装与调试在使用高频疲劳试验机之前,首先需要对设备进行安装和调试。

确保设备的固定稳定,各部件的连接紧固可靠。

同时,还需要检查设备的仪表和传感器是否正常工作,以免因设备故障导致试验结果不准确。

2. 样品准备在进行高频疲劳试验之前,需要准备好样品。

样品的准备应符合相关标准,确保样品的尺寸和形状符合试验要求。

同时,还需要对样品进行表面处理,以消除表面缺陷和应力集中。

3. 试验参数设定在进行高频疲劳试验时,需要根据试验要求设定合适的试验参数。

这些参数包括载荷大小、载荷频率、试验温度等。

根据不同的材料和试验目的,选择合适的参数可以更好地模拟实际工况,获得准确的试验结果。

4. 试验过程监控在进行高频疲劳试验时,需要对试验过程进行实时监控。

通过监测试验样品的应力、应变、变形等参数,可以及时了解样品的疲劳性能变化。

同时,还需要对试验设备进行监控,确保设备正常运行,避免设备故障对试验结果的影响。

5. 数据处理与分析完成试验后,需要对试验数据进行处理与分析。

首先,对试验数据进行整理和归档,确保数据的完整性和可靠性。

然后,通过统计分析和曲线拟合等方法,得出材料的疲劳性能指标,如疲劳寿命、裂纹扩展速率等。

6. 设备维护与保养在使用高频疲劳试验机之后,需要对设备进行维护和保养,延长设备的使用寿命。

定期检查设备的各个部件和传感器,及时更换磨损严重的零部件。

同时,还需要对设备进行清洁和润滑,保持设备的良好状态。

总结起来,使用高频疲劳试验机需要注意设备安装与调试、样品准备、试验参数设定、试验过程监控、数据处理与分析以及设备维护与保养等方面。

只有做好这些注意事项,才能保证高频疲劳试验的准确性和可靠性,为材料的疲劳性能评估提供有效的依据。

橡胶衬套疲劳试验机技术参数

橡胶衬套疲乏试验机技术参数产品名称:橡胶衬套疲乏试验机产品量程:径向力20kN扭矩 200N.m一、技术参数:1.最大径向力:20kN2. 最大扭力:200N.m3. 径向力辨别率: 0.01kN4. 扭矩辨别率: 0.1N.m5. 试验力示值相对误差:1%6. 试验力示值重复性误差:1%7. 加扭矩方向:正反两方向8. 转角测量范围:360°9. 角度辨别率:0.1°10. 扭转频率范围:0.1Hz~5Hz(5hz对应2度),压力频率范围:2HZ对应1mm11. 径向力行程:75mm12. 径向位移辨别率:0.01mm13. 径向力试验速度:0.1mm/min~200mm/min14. 扭转附具:定制法兰(专用辅具另议)15. 试验空间:定制。

16. 供电电源:220V/380V,50Hz二、产品配置1.定制疲乏试验机主机一台;2. 精密伺服电机二套;3. 精密伺服驱动器二套;4. 电动直线作动器一套5.精密导轨二副;6.精密滑块二副;7. 行星减速系统一套;8. 双向扭矩传感器一只;9. 双向负荷传感器一只10. 喷塑外壳一套;11.测控手记掌控器一套;12. 橡胶衬套疲乏掌控软件一套;13. 中国台湾研华工业计算机一台;14. 联想或者惠普品牌液晶显示器一台;15. 电源线、数据线各一根;16.专用工装一套;17. 说明书、合格证、软件使用说明书、装箱单各一份;设备测试功能介绍1、掌控方式1:定角度疲乏试验,所设角度可设置,有角度—时间正弦波、扭矩—时间正弦波、扭矩—次数寿命曲线2、掌控方式2:定扭矩疲乏试验,所设扭矩可设置,有扭矩—时间正弦波、角度—时间正弦波、角度—次数寿命曲线3、掌控方式3:定位移疲乏试验,所设位移可设置,有位移—时间正弦波、载荷—时间正弦波、载荷—次数寿命曲线4、掌控方式4:定载荷疲乏试验,所设载荷可设置,有载荷—时间正弦波、位移—时间正弦波、位移—次数寿命曲线5、掌控方式5:定角度和位移同步或协调疲乏试验,所设角度和位移可设置,有角度—时间正弦波、扭矩—时间正弦波、扭矩—次数寿命曲线、位移—时间正弦波、载荷—时间正弦波、载荷—次数寿命曲线。

疲劳试验机原理

疲劳试验机原理

疲劳试验机是一种用于测试材料在长时间重复应力加载下的耐久性能的设备。

其工作原理基于材料的疲劳寿命与加载次数之间的关系。

下面将介绍疲劳试验机的工作原理。

首先,疲劳试验机通过将被测试的材料夹在两个夹具之间,形成一个受力结构。

其中一个夹具是固定的,另一个夹具则连接到一个电动机或液压系统上。

电动机或液压系统通过施加力来加载材料。

其次,加载力可以通过不同的方式施加,如拉伸、压缩、扭转等。

这取决于要测试的材料的应用场景。

例如,对于金属材料,通常采用拉伸或压缩加载方式。

然后,疲劳试验机通过控制加载力的大小、频率和持续时间来模拟实际应用中的应力加载情况。

这些参数的选择基于材料的应用环境和使用要求。

接着,在材料加载期间,疲劳试验机会记录加载次数和加载力的大小。

这些数据有助于分析材料的疲劳性能和寿命。

通过不断增加加载次数,疲劳试验机可以确定材料的耐久性能,即其能够承受多少次加载而不产生破坏。

最后,在疲劳试验完成后,可以进行后续的分析和评估。

例如,可以通过统计方法绘制应力-寿命曲线,也可以观察并分析材

料的断裂面来理解其破坏机制。

总的来说,疲劳试验机利用加载力的频率和重复次数来模拟材料在实际使用中所受到的应力作用,通过评估材料的疲劳性能和寿命来预测其在实际工作环境中的可靠性。

高频疲劳试验机的工作原理

高频疲劳试验机的工作原理引言:高频疲劳试验机是一种广泛应用于材料疲劳寿命测试和性能评估的设备。

它通过模拟材料在高频循环载荷下的工作状态,对材料的疲劳特性进行评定。

本文将介绍高频疲劳试验机的工作原理。

一、加载方式:高频疲劳试验机主要采用两种加载方式:拉伸加载和弯曲加载。

拉伸加载是通过夹具将试样的两端固定,施加拉伸力,使试样发生拉伸变形。

弯曲加载是将试样固定在支撑点上,施加弯曲力,使试样发生弯曲变形。

这两种加载方式可以灵活地模拟材料在真实工作环境中的应力状态。

二、工作原理:高频疲劳试验机的工作原理可以简单概括为:通过电机驱动搅拌头转动,使搅拌头产生循环载荷,然后通过传动装置将这部分载荷传递给试样。

整个过程中需要精确地控制搅拌头的转速和载荷的幅值,以达到预定的测试条件。

具体来说,高频疲劳试验机的工作原理主要包括以下几个方面:1. 电机驱动:试验机内部配备了一台电机,通过电源提供的电流驱动电机运转。

电机的转速是高频疲劳试验机的一个重要参数,影响着试验机的工作频率和加载速度。

2. 搅拌头:搅拌头是高频疲劳试验机中的核心部件之一,其转动产生的载荷会被传输给试样。

搅拌头通常由一个连续变速器和一个摆线轮组成,通过改变连续变速器的转速,可以实现不同频率的加载。

3. 传动装置:传动装置起到了将搅拌头产生的载荷传递给试样的作用。

传动装置通常由齿轮、皮带等组成,可以保证载荷的传递效果并减少传递损耗。

4. 控制系统:高频疲劳试验机配备了一个精密的控制系统,用于控制载荷的幅值、频率和加载次数等参数。

控制系统可以根据预设的测试条件,自动控制试验机的工作状态,并记录测试结果。

5. 数据分析:高频疲劳试验机还配备了数据采集系统,可以将试验过程中产生的数据进行采集和分析。

通过对采集的数据进行处理,可以得到材料的疲劳寿命和性能评估指标。

总结:高频疲劳试验机是一种重要的材料疲劳测试设备,通过模拟高频循环载荷对材料进行测试和评估。

其工作原理主要包括电机驱动、搅拌头转动、载荷传递、控制系统和数据分析等关键步骤。

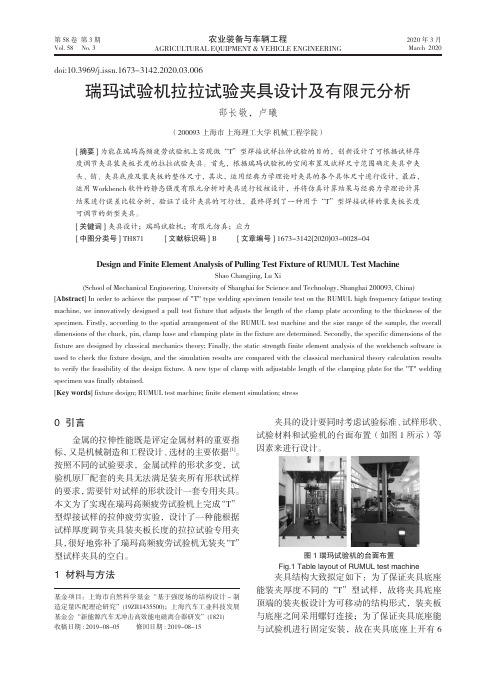

瑞玛试验机拉拉试验夹具设计及有限元分析

运用 Workbench 软件的静态强度有限元分析对夹具进行校核设计,并将仿真计算结果与经典力学理论计算

结果进行误差比较分析,验证了设计夹具的可行性,最终得到了一种用于“T”型焊接试样的装夹板设计;瑞玛试验机;有限元仿真;应力

[ 中图分类号 ] TH871

[ 文献标识码 ] B

第 58 卷 第 3 期 Vol. 58 No. 3

农业装备与车辆工程

AGRICULTURAL EQUIPMENT & VEHICLE ENGINEERING

2020 年 3 月 March 2020

doi:10.3969/j.issn.1673-3142.2020.03.006

瑞玛试验机拉拉试验夹具设计及有限元分析

[ 文章编号 ] 1673-3142(2020)03-0028-04

Design and Finite Element Analysis of Pulling Test Fixture of RUMUL Test Machine

Shao Changjing, Lu Xi (School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China) [Abstract] In order to achieve the purpose of "T" type welding specimen tensile test on the RUMUL high frequency fatigue testing machine, we innovatively designed a pull test fixture that adjusts the length of the clamp plate according to the thickness of the specimen. Firstly, according to the spatial arrangement of the RUMUL test machine and the size range of the sample, the overall dimensions of the chuck, pin, clamp base and clamping plate in the fixture are determined. Secondly, the specific dimensions of the fixture are designed by classical mechanics theory; Finally, the static strength finite element analysis of the workbench software is used to check the fixture design, and the simulation results are compared with the classical mechanical theory calculation results to verify the feasibility of the design fixture. A new type of clamp with adjustable length of the clamping plate for the "T" welding specimen was finally obtained. [Key words] fixture design; RUMUL test machine; finite element simulation; stress

INSTRON8874高周疲劳试验机

小载荷8800电液伺服试验系统小载荷伺服液压系统是各种实验室的耐用机器。

该产品可进行多种低周和高周疲劳试验、裂纹扩展和断裂韧度试验,以及其它动态试验。

每个系统都可轻松配置尺寸大小合适的伺服阀、油路分配器和液力单元,以适合特定应用。

所有的系统均配备先进的8800数字控制器、控制台软件以及独创的具备惯性补偿功能的动态载荷传感器。

WaveMatrix动态试验软件提供了运行多种动态试验所需的平台。

其它特定应用的软件模块(如LCF3或英斯特朗的任何断裂力学套件)可运行其它标准化试验。

与Bluehill和相应配件相结合时,这些动态系统是运行多种静态拉伸、压缩、挠曲、剥离、撕裂和摩擦试验的理想选择。

小载荷电液伺服试验系统包括:8871/8872台式疲劳系统,最大载荷25kN8874台式拉扭疲劳系统,最大载荷25kN和100Nm扭力8801落地式疲劳系统,最大载荷100kN8871/8872台式电液伺服疲劳系统8872疲劳试验机简介:8872台式疲劳试验系统适用于生物医学、先进材料和制造元件的疲劳和静态测试。

伺服液压作动缸安装在横梁上,便于安装在工作台上。

T字槽底座可紧密地固定骨科试样、汽车元件以及制造用组装件。

可调式横梁、装有作动缸的载荷传感器以及带独特排水渠的耐腐蚀性T字槽底座适用于对浸入盐水槽中的生物医学试样进行试验。

功能特点:高达±25kN(5620lbf)的轴向载荷容量;DynaceII载荷传感器,可抵消夹具和工装造成的惯性负载;可选择标准或特高机架;各种夹具、工装及配件。

主要参数:压板间距:标准717mm(28.2in.),加高型1017mm(40in.)动态载荷容量:±10kN(±2250lbf),±25kN(5620lbf)作动器行程:100mm(3.9in.)配置:作动缸安装于双立柱上端横梁中间以及T型槽底座升降与锁紧装置:电液升降并有手动限位装置加载称量精度:设定值的±5%或载荷传感器容量(1-100%)的0.005%,取较大值载荷传感器:专利型Dynacell载荷传感器,可抵消夹具和工装造成的惯性负载液压:207bar(3000psi)电源:单相180-264V,45/65Hz,功率最大800VA机架刚度:260kN/mm机架质量:287kg(634lb)操作环境:+10-38°C。

高频疲劳试验机工作原理

高频疲劳试验机工作原理

高频疲劳试验机是一种用于测试材料疲劳性能的设备。

其主要工作原理是通过施加高频往复加载来模拟材料在实际使用过程中所受到的高频疲劳载荷。

该机器由电机、传动系统、加载系统和控制系统等部分组成。

电机通过传动系统将动力传递到加载系统,加载系统则将载荷施加到待测试的材料上。

控制系统负责控制试验机的运行和收集试验数据。

在试验之前,将待测试的材料安装到加载系统上。

然后,通过控制系统设置试验的加载频率和幅值。

一旦开始试验,电机将开始运转,通过传动系统将动力传递给加载系统。

加载系统通常使用液压系统或电机驱动系统。

液压系统通过压力油将载荷施加到材料上,而电机驱动系统则通过电机产生的力来施加载荷。

这些加载系统可以产生很高的频率,并且能够在不同幅值下进行往复加载。

试验过程中,控制系统会实时监测载荷的变化,并记录下来。

通过这些数据,可以分析材料在高频疲劳加载下的性能指标,如疲劳寿命和载荷下降曲线等。

通过高频疲劳试验机,可以评估材料在实际使用条件下的耐久性能,为产品的设计和制造提供指导。

这种试验机在材料研究、航空航天、汽车工业等领域广泛应用。

高频疲劳试验机的主要作用概述

高频疲劳试验机的主要作用概述疲劳强度不仅在航天、航空、车辆、造船和原子能等尖端工业部门有着十分重要的意义,也是影响一般机械产品使用可靠性和使用寿命的一个重要问题。

根据国外的统计,机械零件的破坏50%~90%为疲劳破坏。

例如,轴、曲轴、连杆、齿轮、弹簧、螺栓、压力容器、海洋平台、汽轮机叶片和焊接结构等;很多机械零部件和结构件的主要破坏方式都是疲劳。

过去的研究表明,军用飞机喷气发动机构件的主要失效原因是高周疲劳。

疲劳失效占喷气式发动机全部构件损伤的49%,而高周疲劳又几乎占所有疲劳失效的一半。

疲劳定义:材料在循环应力或循环应变作用下,由于某点或某点逐渐产生了局部的永久结构变化,从而在一定的循环次数以后形成裂纹或发生断裂的过程。

近几十年来,随着机械向高温、高速和大型方向发展,机械的应力越来越高,使用条件越来越恶劣,疲劳破坏事故更是层出不穷。

我国虽然尚未对疲劳破坏问题做过全面检查,但同类产品的使用寿命往往比发达国家为低,问题更为严重。

因此,开展疲劳强度研究工作对我国的机械工业也是刻不容缓的。

疲劳问题首先是19世纪初,由于蒸汽机车问题提出的,但在后来的其他领域,如航空航天、交通车辆、轮船、桥梁、建筑等,也都出现了众多的疲劳破坏。

第二次世界大战中,有若干战斗机是自己坠落而非被敌方击落的。

当时约有20架“惠灵顿”号重型轰炸机发生疲劳破坏。

20世纪50年代以来,航空事业得到全面发展,但全球性的飞机事故接连不断,大部分是属于结构疲劳破坏造成的。

1951年英国“鸽式”飞机因机翼的翼梁疲劳破坏而在澳大利亚失事;1952年美国F-89蝎式歼击机因机翼接头疲劳破坏而连续发生事故;1953年英国“维金”号又因主梁疲劳破坏而在非洲失事;1054年英国喷气式客机“彗星-I”号因铆钉边缘出现疲劳裂纹而连续两次在航线上坠毁。

20世纪80年代,某石油钻井平台沉船事件,从技术角度分析也是疲劳破坏导致的。

由于在钻井平台的一个支撑立柱上,在接近海平面的位置开了一个作业用工业圆孔,导致海水腐蚀,从而强度减弱,经过若干次随机载荷作用后导致裂纹破坏,最终丧失抵抗力。

国检检测QBG-50微机控制高频疲劳试验机检验细则

QBG-50微机控制高频疲劳试验机检验细则一、工作原理高频疲劳试验机是利用机械系统共振原理及多自由度力学模型设计而成的。

在这一多自由度振动系统中,当激励机构所产生的电磁激振力的频率等于系统的主振频率并满足一定条件时,这一系统便产生等幅谐振,其激励质量(主要指砝码及其它等效质量)在谐振状态下所产生的惯性力(波形为正弦波,正弦波的幅值Fa即为动载荷或幅值载荷)往复作用于试样上,从而完成其疲劳试验。

在这一系统中,谐振惯性力的幅值Fa表征了试样所受的动载荷的大小,而其所受的静载荷Fo(即正弦波平均值,或称其为均值载荷)是由电机驱动丝杠来实现的,由于实现动、静载荷在机械结构上的相对独立,所以消除了动、静载荷间的相互影响,即实现了动、静载荷的解耦。

二、范围本细则适用于螺纹紧固件室温下拉伸疲劳强度的测定本细则也使用于所有紧固件的抗剪接头在室温下拉伸疲劳强度的测定三、编制依据GJB715.9-1990/NASM1312.21-1997紧固件试验方法抗剪接头疲劳GJB715.30-1990/NASM1312.11-1997 紧固件试验方法拉伸疲劳GB 13682/ISO3800-1993 螺纹紧固件轴向疲劳试验试验方法和结果评估四、常规试验1.疲劳试验机使用基本条件现场环境条件环境温度范围:(-10~﹢35)℃环境相对湿度:不大于80%海拔高度:不超过1000m其它条件实验室应具有三相四线380V交流电源及必要的插线板(座)电源电压波动范围不大于±10%,电源配给功率不小于设备所功率的2倍。

实验室应具有可靠的接地线实验室地面应为能够承载设备的坚实平整地面,如平整的水泥地面,不需要特殊地基。

2.软件的启动与退出先打开计算机电源,运行CCQB应用程序,再打开测控电箱及强电柜电源。

试验前测控电箱须预热30分钟,再进行试验。

试验结束后,先关闭电箱电源,再关闭计算机。

启动CCQB应用程序,弹出软件登陆窗口,直接点击确定后出现CCQB欢迎界面,同时对测控系统硬件进行初始化,检测设备是否正常,如正常则弹出CCQB的主界面。

高频疲劳试验机工作原理

高频疲劳试验机工作原理高频疲劳试验机是一种用于材料疲劳性能测试的专用设备,其工作原理主要基于材料在高频循环加载下的疲劳破坏特性。

通过对材料进行高频循环加载,可以模拟材料在实际使用过程中受到的高频载荷作用,从而评估材料的疲劳寿命和疲劳性能。

下面将详细介绍高频疲劳试验机的工作原理。

首先,高频疲劳试验机通过电机驱动加载系统实现对试样的高频循环加载。

电机通过传动装置将旋转运动转换为线性运动,使加载系统能够对试样施加高频载荷。

试样在加载系统的作用下,将受到周期性的拉伸和压缩加载,从而模拟实际工况下的高频载荷作用。

其次,高频疲劳试验机配备了高精度的测控系统,用于实时监测试样的应力、应变和位移等参数。

在试验过程中,测控系统能够对试样的响应进行实时采集和记录,从而实现对试样疲劳性能的全程监测和分析。

通过对试样响应数据的分析,可以评估材料的疲劳寿命和疲劳性能指标。

另外,高频疲劳试验机还具备灵活的试验控制功能,能够实现多种不同的加载模式和试验参数设定。

通过对试验控制系统的设定,可以对试样进行不同幅值、不同频率的高频疲劳加载,以及进行不同的试验模式和试验参数的设定,从而满足不同材料的疲劳性能测试需求。

最后,高频疲劳试验机通过对试样的高频循环加载和实时监测,能够获取试样在高频载荷下的疲劳性能数据,为材料的设计和评估提供重要参考。

同时,高频疲劳试验机还可以进行疲劳寿命预测和疲劳损伤分析,为材料的疲劳设计和可靠性评定提供科学依据。

总之,高频疲劳试验机是一种用于材料疲劳性能测试的重要设备,其工作原理基于高频循环加载下材料的疲劳破坏特性。

通过对试样的高频循环加载和实时监测,可以获取材料的疲劳性能数据,为材料的设计和评估提供科学依据,具有重要的应用价值和推广意义。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

瑞玛高频疲劳试验机产品详情介绍公司 - 简介RUMUL 公司是材料共振测试系统和动态疲劳试验机的开发设计和领导者。

我们公司15名员工,每个人都是认真负责地工作,确保有序高效率的工作步骤,从开始收到的订单到机器安装后所有必要服务。

在产品生产过程,疲劳测试软件,电子数控产品的研发,有限元(FEM)计算机处理的需求上,委外合作伙伴也给与我们很大的支持。

今天的材料测试市场表明有着对高品质和快速的测试结果需求趋势。

RUMUL 的共振测试技术涵盖以上需要,并且是在低能耗方面非常有效。

RUMUL 公司的产品,有40多年实践经验的积累和沉淀, 从我们数以百计的客户和满足他们不同的测试需求和结果中。

共振试验机的工作原理电磁协振试验机通过动态载荷叠加在静态载荷上, 给试样或零配件施加应力。

该机配备的数字控制器适用于各种测试载荷传感器。

动态载荷是由励磁系统(谐振器)运行产生的,依照试样的固有频率。

励磁系统是由砝码和弹簧组成,另外试样也是其中很重要的部分。

可以通过改变砝码来逐步改变运行频率。

静态载荷是由机器的主丝杆驱动, 通过弹簧连接在系统上。

这里讨论的机器运行在完全共振环境下,即工作点是在共振曲线的峰值。

该谐振器是被磁铁激发提供的能量,以便能维持测试所必须的载荷振幅。

由于共振效应使得能耗很低(一般20到1000瓦),即相当于电液伺服试验机3%至10%。

标准试验机的工作频率范围为40到300Hz 。

RUMUL 荣誉产品-家族企业VIBRO-FORTE 大型共振疲劳试验机,最大到700KNTESTRONIC 中型共振疲劳试验机,最大到250KNMIKROTRON小型共振疲劳试验机,最大到20KN CRACKTRONIC微型台式扭力疲劳试验机,最大到160Nm温度试验设备FRACTOMAT 疲劳裂纹扩展长度测试仪VIBRO-FORTE大型机两个反向振动头的设计使得它成为异常出众的机器。

双立柱结构保持机器的高度可调。

依靠双立柱的向上伸展,使得机器的测试空间能适应客户的要求。

技术数据:最大载荷峰值500 / 550 / 700 kN最大静态载荷500 / 550 kN最大动态载荷500 / 550 kN最大行程 4 mm大约重量4100 kg电源要求3x400 V / 16 A 频率4组可调独立的控制单元无须特别工具的支撑或额外的地基要求四个支撑弹簧焊接在120x120毫米钢板上, 位于机器底座下面.板间距670×810毫米VIBRO-FORTE大型机的应用用500KN的液压夹具测试片材样品用专用液压夹具PowerGrip测试钢筋用于连杆测试的专用装置链条测试本机型有几种载荷范围,更详细的信息可以看宣传页。

技术数据:量程型号50 / 100 / 150 / 250kN最大载荷峰值达250 kN *最大静态载荷达250 kN *最大行程 4 – 8 mm * 运行频率范围 40 – 270 Hz * (可分八级调整)大约重量 3000 kg *电源要求230 V 16 A oder 400V 16 A **根据机器的量程而定无须特别工具的支撑或额外的地基要求四个支撑弹簧焊接在120x120毫米钢板上, 位于机器底座下面. 板间距444×664毫米根据不同的试验需要,载荷传感器可被固定在振动头或机台上。

测试组件或更复杂的装置可以安装在T 型槽上。

控制单元附属于机器的基座旁,动力单元也整合在基座内。

这样是一个有效节省空间的解决方案。

TESTRONIC 中型机的应用在万向节上的扭转疲劳测试圆形样品的夹具装置, 夹紧活塞末端预裂纹测试, 用于3英寸CT样品用于机车轮子的压-压疲劳测试专用夹具MIKROTRON微小型疲劳机本机型可以配置有两种不同量程的载荷传感器,更详细的信息可以看宣传页。

技术数据版本 5 / 20 kN最大载荷峰值 5 / 20 kN最大静态载荷 5 / 20 kN最大动态载荷+/- 2.5 或+/- 10 kN最大行程 4 mm设计频率范围40 – 250 Hz *(根据样品刚性,分4步或5步调节) *大约重量600 kg *电源要求230V / 10 A*根据不同版本而定传感器可被固定在振动头或机器平台上。

测试样品组件或更复杂的装置可以安装在T型槽上。

数字化控制单元附于机器的基座旁,驱动系统也整合在基座内, 与机器和为一体。

这样是一个节省空间的解决方案。

机器相对来说比较轻,易于运输和在实验室移动。

MIKROTRON微型机的应用20KN的液压夹具用于焊接件测试样品自动装上样品四点弯曲疲劳夹具用于测试样品裂纹扩展的夹具对焊接样品反复弯曲的专用夹具CRACKTRONIC 台式微型机这个方便共振的台式微型试验机是测试微小样品疲劳裂纹试验的理想机器。

另一个应用是在伴随产品生产过程(焊接点)中的质量控制。

该机还经常用于核技术的“热裂变“部件的频率测试。

此外它还可以装配操作器。

技术数据: 最大弯矩峰值 160 Nm 最大静态弯矩值100 Nm 最大动态弯矩值 (+/-80 Nm) 160 Nm 尺寸随安装好的夹具而定 354 x 662 mm 重量 65 kg 控制单元 25 kg 电源要求230 V / 6 A运行频率范围 40–250Hz(取决于标本的和附加的模块–可分5步调整)CRACKTRONIC机器由基础模块,共振驱动和静态载荷驱动组成。

附加的砝码可以改变工作频率。

附加的模块很容易替换的,保功能性。

以下是会经常用到的附加模块:160 Nm 扭曲模块用于24x12x80 mm 样品70 Nm 扭曲模块用于10x10x55 mm 样品(缺口试样)15 Nm 扭曲模块用于微小缺口试样测试(特殊版本的扭曲模块70 Nm ) 160 Nm 扭力疲劳模块Einspannung 4-Kant 12x12 mm 8000N 拉伸模块用于CT 试样, W=1英寸各种附加模块都有用户说明书,请随时联系我们。

CRACKTRONIC 台式微型机的应用对于生产伴随的质量控制, 通过尖端值的疲劳试验用CRACKTRONIC 微型台式机选择小零件进行动态测试为生产保驾护航的产品焊缝的疲劳试验, 可用于注射用连接件的组成单元为生产保驾护航的产品焊缝的疲劳试验, 可用于注射用连接件单元.160Nm 的扭曲模块CT 样品的预裂纹专用模块 W=9mm用于迷你型小样品的预裂纹附加设备附加设备, 适用W=9 mm 的CT 试样预裂纹测试,准备用于操作FRACTOMATFRACTOMAT 裂纹长度测试系统基于间接的电位差,连续的指示测试值。

它能够得到精确的裂纹长度结果,并且能用于控制扩展裂纹。

FRACTOMAT 的各种接口能用于其它测试配置,或者是其它非RUMUL 测试仪器。

裂纹长度测量的金属箔(KRAK GAGE )是一个感应传感器。

KRAK GAGE 结构包括电绝缘层上的导电层。

KRAK GAGE 是受绑定的,就像应变片技术一样,可粘贴在样品表面上,然后通过导线连接到FRACTOMAT 测量仪上.FRACTOMAT应用用来衡量和评价样品断裂力学的裂纹扩展, 可用于复合材料的基础研究与开发, 或者用于航空航天领域材料的样品测试。

FRACTOMAT 裂纹直读仪的应用CT 样品裂开特殊的感应片 100 mm选择感应片温度试验箱RUMUL 能为客户提供多种自定义的方案,解决客户需要高温的试验条件的需求。

分体结构, 标准设计的高温炉, 能达到900°C,安装于MIKROTRON小型机器上分体结构, 标准设计的高温炉, 能达到1200°C,安装MIKROTRON中型机器上控温箱的应用环境控温箱250° C用于感应加热方式的水冷式扳手轮控温箱- 30° C 到+150° C控温箱- 50° C 到+200° CC型用专用的夹具用于腐蚀试验箱- 20° C 到+100°涡轮叶片的感应加热RUMUL瑞玛软件Rumul 瑞玛程序组包含几个模块:• FATIGUE 广泛疲劳试验软件(S/N曲线)• CRACKGROWTH 裂纹扩展长度测试软件• PRECRACK 预裂纹测试软件• BLOCK 块普测试软件, 加载步骤取决于时间或周期数**)完整的内部整合, 使得控制数字化的输入/输出外部仪器成为可能。

可编成模块监控一个试样的测试并自动生成报告。

有许多有用的功能,比如在线帮助系统,通讯,试验方案,连接局域网,ASCII码格式的数据,可以拖放曲线图标,存储和回放历史记录等其它功能。

RUMUL智能化控制单元TOPPRUMUL 全数字控制器-TOPP 控制单元(优化电源精密测试)提出了一个紧凑的自适应测试系统。

一个双计算机处理器概念的应用,,避免了众所周知的在个人电脑操作系统上运行软件过程不稳定的问题。

我们把数据采集和控制分离。

主机是一个纯粹的WindowsPC 机, 核心是一个功能强大的过程控制计算机系统。

在线实时数据采集与数字化控制系统用于接收来自已安装的传感器的数据。

这种控制理念已用于新的测试机以及升级的旧设备。

软件的应用FATIGUE 用于广泛疲劳试验(S/N-曲线)RUMUL 共振试验机的扩展疲劳程序提供多种功能,用于数据采集和结果评估简易的控制操作所有测试通道的实时在线曲线开启信号通道后的详细资料开启信号通道开启信号通道后的详细资料CRACKGROWTH用于裂纹扩展试验Crackgrowth程序能提供ASTM E647所有的测试功能。

软件通过裂纹长度计算载荷,也能通过应力强度控制试验有限元方法测量裂纹长度服务体系(RUMUL) 瑞玛制造的共振试验机的性能是可靠的,维修起来非常经济实惠。

除夹具外机器没有其他的易损件。

仅有一个容易检修的控制器系统单元是维修服务最好的保证。

校准(RUMUL) 瑞玛RUMUL试验机可以提供校准证书,证明机器的测量状态。

所用的仪器是按规定是由瑞士联邦实验室(EMPA)管理.。

如果要求委托瑞玛(RUMUL)提供校准,公司的技术人员和能够胜任校准工作的合作伙伴一起完成调试测量系统。

经验丰富的合作伙伴也可进行动态校准,他们在与共振疲劳试验机相关的典型校准事件上积累沉淀了长期的业务知识。

售后服务和疑问解答依照瑞玛(RUMUL)的保修声明,客户购买机器或过了保修期后,如果需要配品配件或者专业测试的技术支持问题,我们可以提供帮助。

比较共振试验机和电液伺服试验机的成本以下是两台试验机的动态载荷在高频范围工作时运行费用的比较。

一台RUMUL高频疲劳试验机TESTRONIC 10电液伺服试验机的比较。

关键特征是一个有多年经验且有各种测试机器的大的测试实验室获得的。

二者特征的比试验机是精确的,较高的测试频率和低能耗。