动力电池pack-(30)

动力电池模组和pack定义

动力电池模组和pack定义一、引言随着全球对环境保护意识的不断增强和汽车工业的快速发展,电动汽车作为一种清洁、高效的交通工具正在成为主流。

而电动汽车的核心部件之一就是动力电池。

动力电池模组和pack作为动力电池的重要组成部分,在电动汽车中起到了至关重要的作用。

本文将详细介绍动力电池模组和pack的定义、功能和特点。

二、动力电池模组和pack定义2.1 动力电池模组定义动力电池模组是指将多个电池单体按照一定的电气连接方式组装在一起的模块化装置,通常由若干电池单体、电池管理系统(BMS)、电池加热系统等组成。

它是电池系统中的最基本单元,起到连接、保护和管理电池单体的作用。

2.2 动力电池pack定义动力电池pack是指将多个电池模组按照一定的电气连接方式组装在一起形成一个整体的装置。

它包括若干个电池模组、高压接触器、冷却系统、安全防护装置等。

动力电池pack是动力电池系统的最终输出,直接为电动汽车提供动力。

三、动力电池模组和pack的功能3.1 动力电池模组的功能•电池单体连接:动力电池模组将多个电池单体进行电气连接,使其能够正常工作。

•电池管理系统(BMS):动力电池模组中搭载了BMS,能够对电池进行监测、保护和管理,确保电池的安全和寿命。

•温度管理:动力电池模组通过电池加热系统,能够控制电池的温度,提高电池的性能和寿命。

3.2 动力电池pack的功能•电池模组连接:动力电池pack将多个电池模组进行电气连接,使其能够协同工作。

•高压接触器:动力电池pack搭载了高压接触器,能够控制电池模组的输出和断电,确保电池系统的安全。

•冷却系统:动力电池pack通过冷却系统,能够控制电池的温度,在高负载工况下保持电池的稳定性和寿命。

•安全防护装置:动力电池pack具备安全防护装置,能够检测和响应异常情况,确保电池系统的安全。

四、动力电池模组和pack的特点4.1 动力电池模组的特点•模块化设计:动力电池模组可以根据电动汽车的需求进行自由组合和扩展,具有良好的通用性和灵活性。

汽车设计-新能源汽车动力电池(PACK)的设计

扰。另一方面,空间的各种电磁波也会感应到电路中,对电路造成干扰。电磁屏蔽的作用是切断电磁波 的传播途径,从而消除干扰。在解决电磁干扰问题的诸多手段中,电磁屏蔽是最基本和有效的。

3.等电位连接 (1)等电位连接的作用

汽车设计

2020/10/15

28

汽车设计

电池热管理方式:

1)没有热管理系统,也就是不刻意让电池散热,采用自然降温的方式,比如Leaf电动车。 2)采用风冷:主要有通过电池包内循环降温散热和通过外部风扇通风降温,其中前者占绝大部分,后 者比较少。 3)水冷或者别的液体介质降温

1.水冷系统:通过水泵将吸收热量后的液体抽到外 部散热后再导回到内部

5、并联电池组的总内阻

R R0

01

n

R01为单个电池的内阻,n为并联电池的个数

2020/10/15

10

汽车设计

图例

优点

ห้องสมุดไป่ตู้

缺点

应用范围

1.若电芯较大,直

先 并 后 串

并联电芯当做一个 电芯,监控构架简 单,BMS管理通道 少,成本低。

接并联工艺可能导 致电芯间不均流; 2.若电芯较大,并 联点很多,并联电 流大,过流能力不

2.风冷系统:通过温度监测点的温度实时调节风扇 的转速

由水泵、散热器、冷却风扇、节温器、补偿 水桶、发动机机体和气缸盖中的水套以及其 他附属装置等组成。

2020/10/15

29 电池热管理方式:

2020/10/15

30 防水设计:

汽车设计

2020/10/15

31 防水设计:

动力电池pack生产工艺流程

动力电池pack生产工艺流程动力电池是电动车、混合动力车等新能源汽车的核心部件之一,它以电池单体为基本单元,通过连接、组装、封装等工艺步骤形成能够提供持久动力的电池组。

下面将详细介绍动力电池pack的生产工艺流程。

1.电池单体制备:首先需要准备电池单体。

电池单体制备包含两个主要过程:正负电极材料的制备和电解液的配制。

正负电极材料由锂离子嵌入和脱出能力较好的材料构成,例如三元材料、钴酸锂材料等。

电解液一般由溶剂和锂盐组成。

2.电池单体组装:将制备好的电池单体组装成电池组。

首先将正负电极与一定长度的聚合物隔膜叠放,然后通过热融封或超声波焊接等方式,将电池单体的正负极与隔膜紧密连接起来,形成电池单体组。

3.电池单体测试:对组装好的电池单体进行测试,主要包括容量测试、内阻测试、电压测试等。

如果发现有问题的电池单体,需要进行更换或修复。

4.电池单体匹配:将电池单体按照一定的匹配原则进行分组,确保每个电池组中的电池单体性能相似。

5.电池组设计:在进行电池组设计时需要考虑多方面因素,例如车辆类型、续航里程、功率输出等。

根据设计要求,将匹配好的电池单体进行连接,形成电池组。

6.电池组测试:对组装好的电池组进行全面测试,主要包括能量效率测试、温度特性测试、充放电性能测试等,保证电池组的性能符合设计要求。

7.电池组封装:对测试合格的电池组进行封装。

一般采用金属外壳或塑料外壳进行固化封装,以保护电池组免受外部环境的影响。

8.电池组整合:将封装好的电池组与电池管理系统(BMS)、冷却系统等进行整合,在整车装配阶段完成新能源汽车的生产。

以上就是动力电池pack的生产工艺流程。

在整个生产过程中,需要严格控制每个环节的质量,确保电池组的性能稳定可靠。

此外,还需要对废旧动力电池进行回收处理,实现电池资源的最大化利用和环境友好性。

动力电池是新能源汽车发展的关键,只有不断完善生产工艺,提高电池组的性能和安全性,才能推动新能源汽车行业的健康发展。

动力电池pack制造工艺

动力电池pack制造工艺动力电池是电动汽车的重要组成部分,它负责储存和释放电能,为电动汽车提供持续的动力。

而动力电池pack则是由多个电池单体组装而成的整体,具有更高的能量密度和安全性。

动力电池pack的制造工艺是一个复杂而关键的过程。

首先,需要选择合适的电池单体。

目前市场上常见的电池单体有锂离子电池和磷酸铁锂电池等。

不同的电池单体具有不同的性能特点,需要根据车型和使用需求进行选择。

在制造过程中,首先要进行电池单体的分选和分类。

通过测试和筛选,将符合要求的电池单体进行分类,确保其性能稳定和一致性。

然后,将电池单体按照设计要求进行组串和并联,形成电池芯块。

接下来,需要对电池芯块进行包装。

包装材料通常采用金属材料,如铝壳和钢壳,以保护电池芯块免受外界环境的影响。

同时,包装材料还能起到隔热和防护的作用,确保电池的安全性和稳定性。

在包装过程中,需要注意对电池芯块的密封性和连接性进行检测和验证。

确保电池芯块之间的连接牢固可靠,防止电池组内部的短路和漏电等问题。

同时,也要进行密封性测试,防止电池组内部发生泄漏和外界物质的侵入。

完成包装后,还需要对电池pack进行电路连接和控制系统的安装。

电路连接是将电池pack与其他电动汽车系统进行连接,确保电能的正常传输和控制。

控制系统则是对电池pack进行监测和管理,包括温度控制、电流控制和电压控制等,以保证电池的安全和性能。

还需要进行电池pack的测试和质量验证。

通过严格的测试和验证,确保电池pack的性能和安全符合要求。

测试项目包括电池容量、充放电效率、循环寿命和安全性能等。

动力电池pack的制造工艺是一个复杂而关键的过程。

它涉及到电池单体的选择、组装、包装、电路连接和控制系统的安装,以及测试和质量验证等环节。

只有通过科学的制造工艺和严格的质量控制,才能生产出性能稳定、安全可靠的动力电池pack,为电动汽车的发展提供持续的动力支持。

动力电池Pack电芯选型(经典完全篇)

动力电池PACK电芯选型(完全篇)【上篇】设计一款动力电池包,电芯放电能力怎么选?作为一个动力电池包设计者,你可能属于电池厂家的工程技术部门,也可能是独立的第三方电池包设计公司,还可能是主机厂的员工。

如果是后两种情形,你就很有可能遇到题目中的问题,面对一个特定车型的需求,需要选取怎样的电芯加以排列,才能恰到好处的满足车辆的全部工况需求呢?我们先来选对于工作表现最重要的电芯放电性能。

放电特性可以主要的拆分成3个要点来看:放电曲线趋势,放电倍率和脉冲特性。

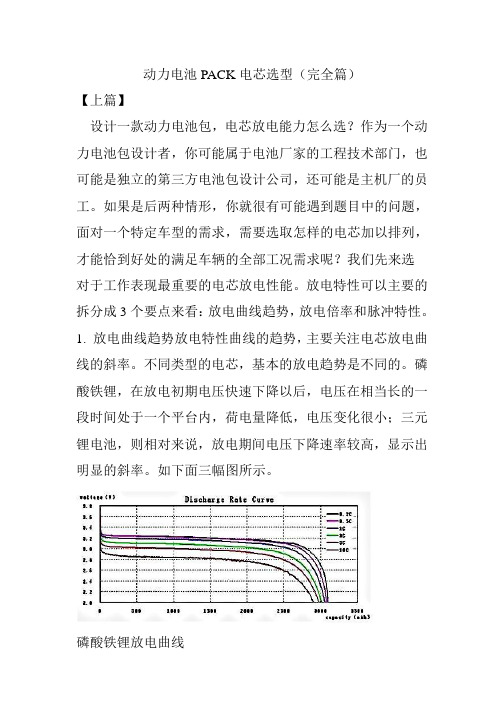

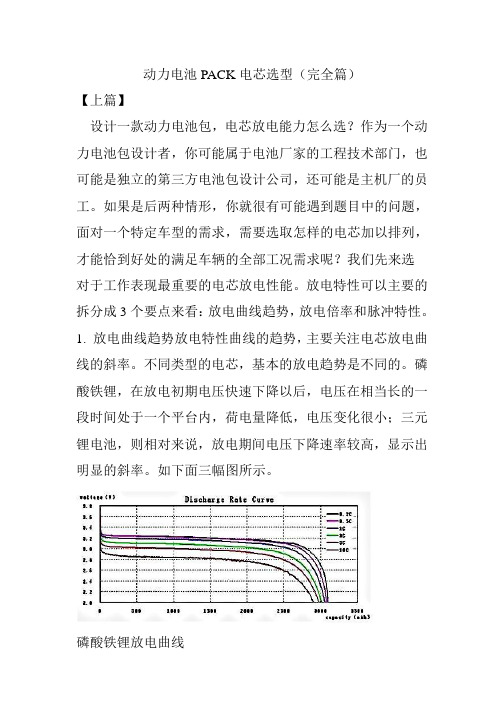

1. 放电曲线趋势放电特性曲线的趋势,主要关注电芯放电曲线的斜率。

不同类型的电芯,基本的放电趋势是不同的。

磷酸铁锂,在放电初期电压快速下降以后,电压在相当长的一段时间处于一个平台内,荷电量降低,电压变化很小;三元锂电池,则相对来说,放电期间电压下降速率较高,显示出明显的斜率。

如下面三幅图所示。

磷酸铁锂放电曲线三元锂电放电曲线各种电池常温放电曲线具有倾斜放电曲线的电池所输送的功率在整个放电周期中逐渐下降。

这可能会导致高功率应用在放电后期结束时出现问题。

对于需要稳定电源电压的低功率应用,如果斜率太陡,可能需要安装稳压器。

这通常不适用于高功率应用,因为稳压器的损耗会消耗电池太多功率。

*温度因素影响电池的放电特性,受到环境温度的影响极为明显。

如果车辆的目标销售地区最低温度在0℃以下,在某些含水电解液的电池中,电解液本身可能会冻结;即使有机电解液不会冻结,电池性能下降也非常明显,就需要考虑低温对电池的影响问题。

如果是在环境温度极高的环境使用动力电池,电极活性材料在高温下容易与电解液发生反应,可能带来容量上的损失,还可能造成安全风险。

在电池能够承受的温度范围内,电池性能通常随温度的提高而提高,比如容量增大,内阻减小。

每种电芯都有一个最适宜的工作温度,最理想情况是给电池创造出这个适宜的工作温度,偏高或者偏低的温度都会影响循环寿命,是已经被很多实验证明了的。

从图中可以看到,不同温度下的放电曲线会发生整体偏移,趋势基本平行或者斜率略微发生变化。

电池pack解释

电池pack解释摘要:1.电池pack 的定义和作用2.电池pack 的构成和分类3.电池pack 的关键技术和挑战4.电池pack 的发展趋势和前景正文:电池pack,全称为电池包装,是指将电池单体通过一定的组合方式组装成具有一定电压、电流和能量的装置。

电池pack 在各类电子产品和设备中扮演着重要角色,为这些设备提供稳定的电源供应。

下面将从电池pack 的定义和作用、构成和分类、关键技术和挑战、发展趋势和前景四个方面进行详细阐述。

一、电池pack 的定义和作用电池pack 是一种将电池单体组合成电池组的装置,它可以将多个电池单体的电压和电流进行累加,从而得到所需的工作电压和电流。

电池pack 的主要作用是为各类电子产品和设备提供稳定的电源供应,以满足其正常工作的需要。

二、电池pack 的构成和分类1.构成电池pack 主要由电池单体、电池管理系统(BMS)、保护电路、散热系统等部分组成。

电池单体是电池pack 的基本单元,负责提供电能;电池管理系统(BMS)用于监控和控制电池组的工作状态,保证电池组的安全运行;保护电路用于防止电池组过充、过放、过温等异常情况;散热系统用于维持电池组的工作温度,防止过热。

2.分类根据电池类型,电池pack 可分为锂离子电池pack、镍氢电池pack、镍镉电池pack 等;根据电池单体的排列方式,电池pack 可分为串联式、并联式和串并联式等;根据应用领域,电池pack 可分为消费电子电池pack、动力电池pack 和储能电池pack 等。

三、电池pack 的关键技术和挑战1.关键技术电池pack 的关键技术包括电池单体的选择、电池管理系统的设计、保护电路的优化、散热系统的设计等。

2.挑战电池pack 面临的主要挑战有:保证电池组的安全稳定运行,防止电池过充、过放、过温等异常情况;提高电池pack 的能量密度和功率密度,以满足电子产品和设备对续航能力和性能的要求;降低电池pack 的成本,提高经济性;提高电池pack 的循环寿命,减少环境污染。

汽车设计-新能源汽车动力电池(PACK)的设计

模组盖板

此处焊接(4处)

铝侧板1.5mm 或1.2mm

侧板绝缘 片

端板绝缘 片

铝端板 131*20*186.

5

汽车设计

线束隔离板 铝片1.5mm

厚

分解图

2020/10/15

12 电池模组典型设计案例-软包模组

汽车设计

2020/10/15

13

电池模组典型设计案例-圆柱模组

塑料柱 电池支架 镍片 PC片

32 防水设计:

汽车设计

O型密封圈

密封垫片

涂胶密封

2020/10/15

33

谢谢!

2020/10/15

2020/10/15

16

汽车设计

电池PACK常用结构件:

1.塑料件 常用材料有PP、PC、ABS、PC+ABS、PET、PBT、PA66、PA6、PVC等 用途:电气绝缘、结构强度件

案例:tesla

2020/10/15

17

汽车设计

电池PACK常用结构件:

2.钣金件 常用钢板或者铝板,钢板如DC01(SPCC),DC04,B340/590DP等 铝板1060-O,5083等

维护开关:电池包内部断 开,方便维修人员操作时 断电

2020/10/15

22

汽车设计

电气安全设计:

6.柔性母排

柔性母排又称叠片式绝缘软母排,俗称软铜片或者软铝排 柔性母排,是由多层防电晕的扁平薄铜片导体叠加,外层采用挤塑方式包覆绝缘层制作而成。

铜箔软连接的制造工艺为压焊或者钎焊。 压焊:

压焊是将铜箔叠片部分压在一起,采用分子扩散焊,通过大电流加热压焊成型。 铜箔厚度:0.05mm至0.3mm。 接触面可按用户要求镀锡或镀银。 钎焊: 钎焊是将铜箔叠片部分压在一起,采用银基钎焊料,与扁铜块对焊成型。 铜箔厚度:0.05mm至0.3mm。 接触面可按用户要求镀锡或镀银

2024年动力电池PACK市场前景分析

动力电池PACK市场前景分析动力电池是电动汽车中至关重要的一部分,而动力电池PACK则是动力电池的核心组成部分之一。

本文将对动力电池PACK市场的前景进行分析。

1. 动力电池PACK市场的现状目前,全球电动汽车市场正在快速发展,电动汽车的销量逐年增长。

动力电池PACK作为电动汽车的核心部件之一,市场需求也在不断增加。

各大汽车厂商和动力电池生产厂家纷纷加大投入,增加产能,以满足市场需求。

2. 动力电池车市场的发展趋势2.1 锂离子电池技术的持续发展目前,大部分电动汽车都采用锂离子电池作为动力电池的主要技术。

随着科技的不断进步,锂离子电池技术也在不断发展,电池的能量密度不断提高,续航里程逐渐增加。

这将进一步推动电动汽车的普及和动力电池PACK市场的增长。

2.2 能源存储市场的快速发展除了电动汽车市场,能源存储市场也在快速发展,尤其是可再生能源的快速普及和推广。

动力电池PACK作为一种能量存储设备,在能源存储领域也有广阔的应用前景。

随着可再生能源的不断增加,动力电池PACK市场将迎来更多的机遇。

2.3 智能化、轻量化趋势的兴起随着科技的发展,智能化和轻量化已经成为许多行业的重要趋势。

动力电池PACK 作为电动汽车的核心组件之一,也不例外。

智能化的电池管理系统可以提高动力电池的性能和使用寿命,轻量化的设计能够提高电动汽车的续航里程。

这些趋势将进一步推动动力电池PACK市场的发展。

3. 动力电池PACK市场的挑战随着动力电池PACK市场的不断扩大,也面临一些挑战。

3.1 电池成本的高昂目前,动力电池PACK的成本较高,这使得电动汽车的售价相对较高,影响了电动汽车的普及。

降低电池成本是一个亟待解决的问题。

3.2 安全性问题的考验动力电池PACK作为一种高能量密度的设备,其安全性一直是一个关注的焦点。

电池的熔解、着火等安全事故时有发生,这对动力电池PACK市场的发展构成了一定的挑战。

3.3 回收与环保问题动力电池PACK的回收和环保处理也是一个重要的问题。

动力电池模组和pack定义

动力电池模组和pack定义动力电池模组和pack定义动力电池是指用于驱动电动汽车的电池,它是电动汽车的核心部件之一。

而动力电池模组和pack则是构成整个动力电池系统的重要组成部分。

一、动力电池模组定义1.1 概念动力电池模组是指将多个单体电池通过串联或并联方式连接在一起,形成一个整体的装置。

1.2 组成一个典型的动力电池模组包括:单体电池、连接器、散热器、保护板等部件。

1.3 功能- 通过对多个单体电池进行串联或并联,实现对整个系统的能量存储和释放管理;- 保护单体电池免受过度放电或充电等异常情况的影响;- 提高整个系统的安全性和稳定性;- 减少整个系统的重量和体积。

二、动力电池pack定义2.1 概念动力电池pack是指将多个动力电池模组通过串联或并联方式连接在一起,形成一个更大的装置。

2.2 组成一个典型的动力电池pack包括:多个动力电池模组、控制器、散热器、保护板等部件。

2.3 功能- 通过对多个动力电池模组进行串联或并联,实现对整个系统的能量存储和释放管理;- 保护动力电池模组免受过度放电或充电等异常情况的影响;- 提高整个系统的安全性和稳定性;- 减少整个系统的重量和体积。

三、动力电池模组和pack的区别3.1 定义动力电池模组是将多个单体电池通过串联或并联方式连接在一起形成一个整体;而动力电池pack是将多个动力电池模组通过串联或并联方式连接在一起形成一个更大的装置。

3.2 组成动力电池模组包括:单体电池、连接器、散热器、保护板等部件;而动力电池pack包括:多个动力电池模组、控制器、散热器、保护板等部件。

3.3 功能两者功能基本相同,都是实现对整个系统的能量存储和释放管理,保护单体电池/动力电池模组免受过度放电或充电等异常情况的影响,提高整个系统的安全性和稳定性,减少整个系统的重量和体积。

四、动力电池模组和pack的应用动力电池模组和pack广泛应用于电动汽车、混合动力汽车、轨道交通等领域。

动力电池Pack电芯选型(经典完全篇)

动力电池PACK电芯选型(完全篇)【上篇】设计一款动力电池包,电芯放电能力怎么选?作为一个动力电池包设计者,你可能属于电池厂家的工程技术部门,也可能是独立的第三方电池包设计公司,还可能是主机厂的员工。

如果是后两种情形,你就很有可能遇到题目中的问题,面对一个特定车型的需求,需要选取怎样的电芯加以排列,才能恰到好处的满足车辆的全部工况需求呢?我们先来选对于工作表现最重要的电芯放电性能。

放电特性可以主要的拆分成3个要点来看:放电曲线趋势,放电倍率和脉冲特性。

1. 放电曲线趋势放电特性曲线的趋势,主要关注电芯放电曲线的斜率。

不同类型的电芯,基本的放电趋势是不同的。

磷酸铁锂,在放电初期电压快速下降以后,电压在相当长的一段时间处于一个平台内,荷电量降低,电压变化很小;三元锂电池,则相对来说,放电期间电压下降速率较高,显示出明显的斜率。

如下面三幅图所示。

磷酸铁锂放电曲线三元锂电放电曲线各种电池常温放电曲线具有倾斜放电曲线的电池所输送的功率在整个放电周期中逐渐下降。

这可能会导致高功率应用在放电后期结束时出现问题。

对于需要稳定电源电压的低功率应用,如果斜率太陡,可能需要安装稳压器。

这通常不适用于高功率应用,因为稳压器的损耗会消耗电池太多功率。

*温度因素影响电池的放电特性,受到环境温度的影响极为明显。

如果车辆的目标销售地区最低温度在0℃以下,在某些含水电解液的电池中,电解液本身可能会冻结;即使有机电解液不会冻结,电池性能下降也非常明显,就需要考虑低温对电池的影响问题。

如果是在环境温度极高的环境使用动力电池,电极活性材料在高温下容易与电解液发生反应,可能带来容量上的损失,还可能造成安全风险。

在电池能够承受的温度范围内,电池性能通常随温度的提高而提高,比如容量增大,内阻减小。

每种电芯都有一个最适宜的工作温度,最理想情况是给电池创造出这个适宜的工作温度,偏高或者偏低的温度都会影响循环寿命,是已经被很多实验证明了的。

从图中可以看到,不同温度下的放电曲线会发生整体偏移,趋势基本平行或者斜率略微发生变化。

动力电池PACK充放电测试方案

费思电池PACK充放电测试方案绪论:.................................................... - 1 -多次充放电循环测试、老化、一致性测试 ..................... - 2 -界面及管理介绍:...................................... - 2 -主显示界面......................................... - 2 -副显示界面:....................................... - 3 -多次充放电分析及寿命分析.............................. - 4 -总体数据分析:..................................... - 4 -电池容量老化曲线:................................. - 4 -总体参数测试:(生产及产线) ............................. - 4 -1、电池内阻:总体直流放电内阻测试内阻,(0.000000Ω). - 4 -2、过流保护点:BMS的过流保护点........................ - 5 -3、电池放电容量:电池容值。

........................... - 6 -4、最大功率点:....................................... - 7 -费思电池PACK充放电测试方案费思最新推出动力电池充放电测试方案,针对动力电池包的整体参数和组成电池包电池芯参数测试的一体分析方案。

绪论:动力电池是一个新兴行业,其电气特征及普通锂电池等电池不一样,拘于普通电池测试方法,在动力电池行业一般测试如下:单节类测试:内阻测试,采用内阻测试仪来测试(交流内阻),但是交流内阻没有办法反应大电流放电状态下的极化内阻,从而使结果严重偏小于实际值。

动力电池pack (30)

动力电池pack (30)动力电池pack (30)是一种高性能锂离子电池组,由30个单独的锂离子电池单元组成。

这种电池组通常用于电动汽车、混合动力汽车和其他电池存储应用中。

技术规格每个单元的额定电压为3.7伏,容量为不低于2600毫安时(mAh)。

整个电池组的总电压和容量取决于串联和并联的单元数量。

典型的动力电池pack (30)电压为111伏,容量为78安时(Ah)。

这种电池组的优势是高性能和长寿命。

由于其高能量密度和较低的自放电率,它具有长时间的循环寿命和稳定的电压输出。

应用动力电池pack (30)通常被用于需要高性能、长寿命和大容量的应用中。

以下是该电池组可以应用的领域:1. 电动汽车动力电池pack (30)是电动汽车最常用的电池组类型之一。

它的高容量和高功率输出使得电动汽车能够在单次充电时获得更长的行驶里程。

2. 混合动力汽车混合动力汽车通常使用动力电池pack (30)来存储电能,并用来提供动力辅助驱动燃油发动机。

这种电池组的高性能和长寿命使得混合动力汽车具有更高的燃油效率和更低的尾气排放。

3. 电池存储系统动力电池pack (30)也可以被用来构建电池存储系统,以供电网平衡或其他应用。

由于其高能量密度和丰富的容量,该电池组可以有效地存储大量的电能,并在需要时提供给电网或其他电力应用。

动力电池pack (30)是一种高性能和长寿命的锂离子电池组,适用于电动汽车、混合动力汽车和电池存储等应用。

它的高能量密度和丰富的容量使得其能够提供更长的行驶里程和更高的能量存储效率。

动力电池模组和pack的定义解析

动力电池模组和pack的定义解析动力电池是电动汽车的“心脏”,是驱动车辆的重要部件。

而动力电池模组与pack是构成动力电池系统的关键组成部分。

本文将从深度和广度的角度,对动力电池模组和pack的定义进行解析,并探讨其在电动汽车领域的重要性。

1. 动力电池模组的定义动力电池模组,通常由单个电池单体(battery cell)和相应的电气和机械连接器组成。

它们负责将多个电池单体连接在一起,形成一个相互关联的电池组。

电池单体是电动汽车中最小的能量存储单元,而电池模组的作用则是将这些电池单体组合成一个整体,提供所需的电力输出。

2. 动力电池pack的定义动力电池pack是由多个电池模组串联或并联而成的一个更大的电池组件。

它不仅包含了电池模组,还包括了电池管理系统(Battery Management System,简称BMS)、散热系统、冷却系统等。

动力电池pack是电动汽车中最重要的储能单元之一,其功能是提供高能量密度和高功率输出,并确保电池组的安全和长寿命运行。

3. 动力电池模组与pack的关系动力电池模组是动力电池pack的基本组成单元,通过多个模组的组合可以构成一个完整的电池pack。

模组在pack中起到将电池单体连接在一起的作用,同时也提供了电流和能量的传输通道。

而pack则起到整体电能储存和输出的功能,通过BMS进行电压、温度、电流等参数的监控与管理。

4. 动力电池模组与pack的重要性动力电池模组和pack在电动汽车领域具有重要的意义。

从能量存储方面来看,电池模组和pack提供了高能量密度和大容量的储能能力,满足了电动汽车对长续航里程的需求。

它们为电动汽车提供了可靠的动力源,使得汽车能够长时间行驶而不需要频繁充电。

从能量输出方面来看,电池模组和pack能够提供高功率输出,满足了电动汽车对快速加速和高速行驶的需求。

这对于提升汽车的性能和驾驶体验具有至关重要的作用。

动力电池模组和pack还担负着整体电池系统的安全和稳定运行的任务。

动力电池pack包组成分类

动力电池pack包组成分类

根据不同的电池组成和结构特点,动力电池pack包可以分为以下几类:

1. 单体电池组合包(Single Cell Pack):包含多个单体电池,通过连接器或者焊接方式连接在一起,形成一个整体的电池组。

2. 平行组合包(Parallel Pack):将多个相同类型的电池并联连接在一起,增加电池的容量和电流输出能力。

3. 串联组合包(Series Pack):将多个相同类型的电池串联连接在一起,增加电池的电压输出能力。

4. 混合组合包(Mixed Pack):将不同类型的电池按照一定的规则组合在一起,以满足特定的需求,例如同时提供高容量和高电压输出。

5. 模块化组合包(Modular Pack):将电池分成多个模块,每个模块包含多个单体电池,并且具有独立的电子管理系统(BMS)和连接器,以方便维护和更换。

这些分类方式并不是互斥的,实际上,动力电池pack包往往是多种组合方式的综合应用。

不同的电池组合方式可以根据需求选择,以满足不同的功率、能量和安全性要求。

动力电池pack是什么_动力电池pack结构设计介绍

动力电池pack是什么_动力电池pack结构设计介绍动力电池pack是什么动力电池pack一般是指包装、封装和装配。

譬如:2个电池串联起来,安照客户要求组成某一特定形状,我们就叫它PACK。

PACK成组工艺是动力电池包生产的关键性步骤,其重要性也随着电动汽车市场的不断扩大而显得越来越明显。

目前电池PACK行业在我国还属于新兴行业,技术、设备等还不成熟,技术人员的整体素质不高。

其技术门槛较高,也令企业进入该行业面临不小的难度。

而即将在天津举行的”2017动力锂离子电池pack生产工艺培训”则有助于解决这些问题。

据了解,这是一次专门针对动力电池PACK行业一线的技术人员举办的培训班,将对电池PACK工艺中的连接工艺、封装工艺、焊接工艺、注塑工艺等进行详细培训,还会讲解动力电池系统设计、动力电池pack下线检测、实际生产过程中发生的各种问题及其解决方案等内容。

在电池包中,BMS(电池管理系统)是核心,它决定了电池包的各个部件、功能能否协调一致,并直接关系到电池包能否安全、可靠的为电动汽车提供动力输出。

当然,结构件的连接工艺、空间设计、结构强度、系统接口等也对电池包性能产生着重要的影响。

总之,电池包的PACK成组工艺水平,直接关系着电动汽车的动力性能和安全性能。

可谓成也电池,败也电池。

动力电池包PACK做的好不好,实在是一件性命攸关的大事。

汽车动力电池的组成1)动力电池模块这个不用多说,如果把电池PACK比作一个人体,那么模块就是“心脏”,负责储存和释放能量,为汽车提供动力。

2)结构系统结构系统主要由电池PACK上盖、托盘、各种金属支架、端板和螺栓组成,可以看作是电池PACK的“骨骼”,起到支撑、抗机械冲击、机械振动和环境保护(防水防尘)的作用。

3)电气系统电气系统主要由高压跨接片或高压线束、低压线束和继电器组成。

高压线束可以看作是电池PACK的“大动脉血管”,将动力电池系统心脏的动力不断输送到各个需要的部件中,低压线束则可以看作电池PACK的“神经网络”,实时传输检测信号和控制。

动力电池及电池组PACK工艺介绍

动力电池及电池组PACK工艺介绍动力电池是一种专门用于驱动电动车辆的大型充电电池。

它通常由多个电池单元组成,以提供足够的电能储存和输出能力。

而电池组PACK则是将多个电池单元组装在一起,并进行相应的配平控制,以实现整车的动力需求。

动力电池及电池组PACK的制造工艺首先涉及到电池单元的制造。

电池单元是动力电池的基本组成元件,它由正负极片、电解质、隔膜和壳体等部件组成。

正极和负极片通常由含有锂离子的材料制成,如锂铁磷酸盐(LiFePO4)、三元材料(LNCM、NCA等)等。

电解质通常采用有机溶液,如碳酸酯。

制造电池单元时,首先将正负极片分别涂覆在铝箔和铜箔上,并堆叠在一起形成电极片。

随后,在电解质液中浸泡隔膜,然后将电极片和隔膜依次叠放在一起,形成多层片状结构。

最后,将整体卷绕或堆叠在一起,并装入壳体内,形成电池单元。

在制造电池组PACK时,首先需要对多个电池单元进行配平控制。

由于电池单元之间存在微小差异,如容量、内阻等,因此需要通过电池管理系统(BMS)进行配平控制,以确保电池单元工作在相同的电压和电流下,以最大限度地提高整体电池组的性能和寿命周期。

电池管理系统通常包括电压采集、电流采集、温度采集等模块,它实时监测电池组的工作状态,并通过控制电池单元之间的充放电过程,以实现电池组的动力需求和安全控制。

在配平控制后,电池单元需要进行电池组PACK的组装。

这通常包括将多个电池单元叠放或并联在一起,并使用导电材料进行连接,以形成电池组的整体结构。

同时,电池组的物理保护也是非常重要的。

在电池组PACK的外壳中通常会加入保护结构,如衬套、保护板等,以防止外部物体对电池组造成损害。

最后,完成电池组PACK的组装后,还需要进行质量测试和性能测试。

这些测试通常包括电池组的容量测试、内阻测试、循环寿命测试等,以确保电池组的质量和性能符合预期要求。

总而言之,动力电池及电池组PACK的制造工艺包括电池单元的制造和电池组PACK的组装。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

System Design

Iterative Process

System-Integration Test

Systems Integratio

Manual & Pack F•uBnMctiSoRneaql uirements SSppeeccifiifcicaatitoionn •• Systems Validation Plan

IT Integration and Test

n Applicati

Cross Discipline Change Management

EV

具有国际竞争力的电芯产品 High Performance Battery Cell Products

➢ LFP Cell Product 磷酸铁锂产品系列:

高功率、长寿命、高安全性、能量功率兼顾

14Ah High Power 14Ah功率电芯, HEV

20Ah PHEV/SSB 20Ah 能量功率兼顾型

万向电池系统设计

电芯 •软包装电芯设计

单元 模块 子系统 系统

•电芯结构保护 •绝缘保护

•集成热管理系统 •标准模块化设计 •高可靠性连接

• 高性能电芯 • 集成化热管理 • 电压温度采集

• 多个子系统的集成 • BMS和控制算法(SOC/SOH/SOF) • 结构强度设计 • 热管理设计

LECU BMU EDM

• 2,000 employees in locations worldwide

• >1,000,000 square feet of manufacturing

facilities in United States and China

• Global Headquarters, Livonia Michigan

万向A123动力电池产品和技术路线 Wanxiang A123 Battery Product and Technology Roadmap

浙江万向亿能动力电池有限公司 Wanxiang A123 Systems Asia CO., LTD

April 11, 2014

万向A123全球业务分布 Wanxiang A123 Systems LLC Global Locations

Wanxiang A123 Products and Applications

车用动力电池的应用和客户

Transportation Customers & Applications 开发 Development 批量供货 Field Experience

TBA 1

MicroHybrid

HEV

PHEV

•System • Mechanical

• HW

• SW

• Pack Level EE ICD, System Integration

System Reqs. Analysis

• SW/HW System-ReleIasne Tteest gratioPnack

Plan • Battery Pack User

电池系统解决方案的能力 Battery System Solutions and Capabilities

电池系统开发流程导入 Battery System Engineering Process – V Model

New Business Acquisition

•Maintain/Manage Compliance/Exceptions Document •Block Level Diagrams (Mechanical and Electrical) •Monitor Engineering Process Deliverables • Preliminary Pack DV/PV Plan •Pack Design Concept

HEV Battery Application

项 目

条件

14Ah 性能

电 池 容 量

23'C / 1C rat e

Avg. 14. 8

250A/

2sec S Avg. 21

OC 50 40W

%

500A/

2sec S Aver. 2

45度高温10C放电循环寿命 -25度低温脉冲放电- 200W

电源系统整体解决方案 Battery System Solutions

EV PHEV HEV

杭州导入A123新电芯产品:HEV用8-14Ah A123 14Ah HEV Cell Introduced to Han品认证,引 入杭州工厂进行批量制 造,订购了产业化的生 产装备,预计2014年6 月份具备量产的能力。

混合动力汽车动力电 源

50Ah EV BUS

50Ah EV大巴用

➢ NCM Cell Product 三元产品系列:

高能量、低成本、安全性、能量功率兼顾

20Ah NCM/LMO PHEV 功率型 157Wh/Kg

22Ah NCM

EV 能量型 170Wh/Kg

38Ah NCM

EV 能量型 170Wh/Kg

➢ Proprietary Technology – EXT 专有技术:超温EXT技术、卷绕式叠片技术

• •

GGChllooinbbaaaASll特GRM底律&aDnuAECSVfGTe顿 顿a波波nc士士ttuerr,inBgoCs欧teo洲nn办t,e公Mr室, aHaAn12g州3z常hoAuT万亿B,S向能上海

常州材料基地 底特律基地

杭州基地

波士顿研发中心 常州电池基地

No Image

万向A123产品技术构架