软包锂电制造流程

软包电池制造生产工艺流程

恒流充电

采用恒定的电流对电池 进行充电,确保电池在 化成过程中电流稳定, 避免电池过热或损坏。

恒压充电

当电池电压达到预定值 时,保持电压恒定,继 续对电池进行充电,以 确保电池充分化成。

电池检测与分选

外观检测

检查电池外观是否完好,有无破损、变形等 不良现象。

内阻检测

通过测量电池的内阻值,评估电池的性能和 老化程度。

软包电池制造生产工 艺流程

目录

CONTENTS

• 引言 • 原材料准备 • 电极制备 • 电池组装 • 电池化成与检测 • 包装与储存 • 总结与展望

01

引言

目的和背景

阐述软包电池制造生 产工艺流程的重要性 和必要性

说明本文的目的和内 容安排

介绍软包电池的应用 领域和市场需求

工艺流程概述

简要介绍软包电池的生产工艺流 程

导电剂

同样使用碳黑、石墨等,提高负极材料的导电性能。

粘结剂

与正极相似,使用PVDF等粘结剂将活性物质和导电剂粘结在集流 体上。

电解液

溶剂

如碳酸乙烯酯(EC)、碳酸丙烯酯(PC)等有机溶 剂。

锂盐

如六氟磷酸锂(LiPF6)等,提供电池内部的离子传 导。

添加剂

用于改善电解液的某些性能,如提高稳定性、降低粘 度等。

电压检测

测量电池的电压值,判断电池化成效果及一 致性。

分选

根据检测结果,将电池按照性能等级进行分 选,以便后续应用。

电池性能评估

容量测试

通过放电实验测量电池的容量,评估电池的 储能能力。

倍率性能测试

在不同倍率下进行充放电实验,评估电池在 不同电流下的性能表现。

循环性能测试

对电池进行多次充放电循环实验,观察电池 的循环寿命和性能衰减情况。

软包电池制造生产工艺流程

一、各控制工序流程图

配料

涂布

烘烤

冲压成型

点焊

卷绕叠片

cw

包装

注液

辊压 化成 分容

㈠配料

钴酸锂等正极材料、导电剂等 进行烘烤

烤箱

作用:除湿、除潮

胶液配制 搅拌机

负极胶液配制 高速搅拌机

将配好的胶液和正极材料例如:钴 酸锂、锰酸锂进行搅拌(浆料配制)

搅拌机

浆料配制后进行粘度测试

上夹板

作用:保护电芯 外观及降低电芯

厚度.

化成

检测设备 全程监视器

夹板.作用:保持良好外观,减少厚度

Thanks for your attention

78

1、浆料粘度

粘度计

⑵ 涂布

上面放120目 塞网

浆料过篩;作用:将杂质、大颗粒筛出

涂布机

①安装铜箔、铝箔(放卷轴)

作用:放铜箔、铝箔 及单面极片

半自动上料机

半自动上料机.作用:使浆料均匀的放出,控制液面高度.

涂布机操作台

自动搅料机(作用:使浆料不易结块)

刀槽

涂布刀

千分表(作用: 极片厚度参

考数据)

作用:料槽, 高度需保持

不变;

调表器(作用:控制涂布极片厚度)

极片收卷轴(作用:收单双面极片)

纠偏器

作用:控制收 卷整齐度

自动上料缸

作用:①保持液面高度稳定; ②浆料保持搅拌状态;

⑶极片段切

段切机

分切机

段切机

脚踏剪扳机

⑷极片烘烤

烤箱

⑸辊压

辊压机

⑹冲切

刀模

⑺极片分档

电子称

档次栏

极耳断切机

软包锂电制造流程

软包锂电制造流程软包锂电池,是一种轻巧、柔性、高能量密度的锂电池类型,在现代电子设备和电动车辆中得到广泛应用。

本文将介绍软包锂电制造的主要流程,并给出每个步骤的详细说明。

1. 单体制造软包锂电的制造过程始于单体制造。

单体是锂电池的基本组成单元,它由正极、负极和隔膜等部分组成。

1.1 正极制备正极是锂电池的重要组成部分,通常由锂化合物、导电剂和粘结剂组成。

正极材料的制备一般包括以下步骤:•原料混合:将锂化合物、导电剂和粘结剂按一定比例混合;•涂层:将混合物涂覆在导电铜箔上;•干燥:烘干涂层以去除水分。

1.2 负极制备负极是单体的另一个重要组成部分,一般由石墨、导电剂和粘结剂组成。

负极材料的制备过程包括以下步骤:•原料混合:将石墨、导电剂和粘结剂按一定比例混合;•涂层:将混合物涂覆在导电铜箔上;•干燥:烘干涂层以去除水分。

1.3 隔膜制备隔膜是用于隔离正负极的重要组件。

隔膜可使用聚丙烯或其他材料制成。

隔膜的制备过程包括以下步骤:•溶液制备:将聚丙烯溶解于有机溶剂中;•涂覆:将溶液涂覆在膜基材上;•干燥:烘干涂层以去除溶剂。

1.4 单体装配单体制造的最后一步是将正极、负极和隔膜层叠在一起,形成一个单体。

这通常涉及使用专门的机器和设备,确保层叠的紧密性和一致性。

2. 组装单体制造完成后,接下来是进行电池组装。

在这一阶段,多个单体将连接在一起形成电池组。

2.1 单体连接首先,将多个单体连接在一起,通常通过焊接或其他连接方式。

这样,多个单体就能够共享电流和电能。

2.2 包装材料电池组的外壳通常由铝箔或其他包装材料组成。

包装材料有助于保护电池组免受外部环境的侵害。

2.3 保护电路板为了确保电池组的安全性,通常会在电池组中安装保护电路板。

该电路板可以监测电池的电压和温度,并在出现故障时切断电流。

2.4 弹性体填充为了稳定电池组,并防止内部零件的移动或振动,在电池组内部填充适量的弹性体。

3. 包装和测试在制造流程的最后阶段,电池组将进行包装和测试,以确保其质量和性能。

软包锂离子电池制作工艺流程详解!

软包锂离子电池制作工艺流程详解!1软包电芯所谓的软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。

相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。

金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别出了外壳材料不同,决定了其封装方式也不同。

软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。

软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

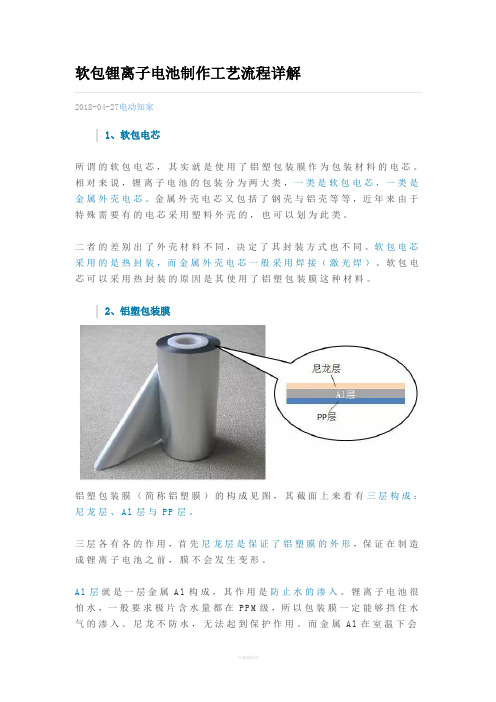

2铝塑包装膜铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:尼龙层、Al(铝)层与PP层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

Al层就是一层金属Al构成,其作用是防止水的渗入。

锂离子电池很怕水,一般要求极片含水量都在PPM级,所以包装膜一定能够挡住水气的渗入。

尼龙不防水,无法起到保护作用。

而金属Al在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。

Al层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

PP是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。

所以电池的热封装主要靠的就是PP层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。

很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

3铝塑膜成型工序软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。

成型工序也叫作冲坑(其实个人觉得应该是“铳坑”,但大家都这么写就随俗吧),顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑,具体的见下图。

公众号《机械工程文萃》,工程师的加油站!铝塑膜冲好并裁剪成型后,一般称为Pocket袋,见下图所示。

软包锂离子电池制作工艺流程详解

软包锂离子电池制作工艺流程详解2018-04-27电动知家1、软包电芯所谓的软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。

相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。

金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别出了外壳材料不同,决定了其封装方式也不同。

软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。

软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

2、铝塑包装膜铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:尼龙层、A l层与P P层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

A l层就是一层金属A l构成,其作用是防止水的渗入。

锂离子电池很怕水,一般要求极片含水量都在P P M级,所以包装膜一定能够挡住水气的渗入。

尼龙不防水,无法起到保护作用。

而金属A l在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。

A l层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

P P是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。

所以电池的热封装主要靠的就是P P层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。

很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

3、铝塑膜成型工序软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。

成型工序也叫作冲坑(其实个人觉得应该是“铳坑”,但大家都这么写就随俗吧),顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑,具体的见下图铝塑膜冲好并裁剪成型后,一般称为P o c k e t袋,见下图所示。

实验室软包电池制作工艺流程

实验室软包电池制作工艺流程

1.电池材料准备:准备正极、负极电极片和隔膜,同时准备好电解液和用于封口的铝箔。

2. 制备电极片:将正极和负极材料分别混合成浆料,通过涂布、压制和切割等工艺制备成规格化的电极片。

3. 装配电池:将正极、负极电极片和隔膜按照正负电极隔离的原则层叠组装成电池芯,并注入电解液。

4. 封口:将电池芯用铝箔封口,并压紧密封。

5. 充电与测试:在恒定电流和电压下对电池进行充电,同时进行容量和循环寿命等性能测试。

6. 包装:根据要求对电池进行包装和标识。

以上是实验室软包电池制作的基本工艺流程,其中关键步骤包括电极片制备、电池装配和封口等环节。

在生产过程中,需要严格控制各工序的质量和参数,以确保电池性能和安全性。

- 1 -。

软包锂离子电池的制作流程

软包锂离子电池的制作流程软包锂离子电池(Lithium-ion Battery)是一种采用锂离子作为电荷载体的可充电电池,由于具有高能量密度、长寿命、轻量化等优点,被广泛应用于移动电子设备、电动车辆等领域。

下面将介绍软包锂离子电池的制作流程。

1. 正极材料制备软包锂离子电池的正极材料通常采用氧化物作为活性材料,如钴酸锂(LiCoO2)、镍钴锰酸锂(Li(NiCoMn)O2)等。

制备过程包括原料配比、混合、球磨、干燥等步骤。

通过控制材料的颗粒大小和组分比例,可以获得高性能的正极材料。

2. 负极材料制备软包锂离子电池的负极材料通常采用石墨或硅材料。

制备过程包括原料混合、球磨、干燥等步骤。

其中,硅材料具有更高的容量,但容易发生体积膨胀引起损坏,因此需要采取措施来解决这个问题。

3. 电解液制备软包锂离子电池的电解液主要由溶剂和盐组成。

常用的溶剂有碳酸酯类、醚类等,常用的盐有氟化锂(LiPF6)等。

电解液的制备过程包括原料混合、过滤、脱气等步骤。

为了提高电解液的安全性,还可以添加一些抑制剂和添加剂。

4. 薄膜制备软包锂离子电池的薄膜主要包括隔膜和集流体。

隔膜是用于隔离正负极,防止短路的发生,通常采用聚合物材料制成。

集流体用于收集电流,通常采用铜箔或铝箔制成。

薄膜的制备过程包括材料切割、涂覆、烘干等步骤。

5. 组装软包锂离子电池的组装过程包括正负极片的叠层、隔膜的穿孔、电解液的注入等步骤。

在这个过程中,需要保持良好的清洁环境,避免杂质进入电池内部。

同时,还需要控制好正负极片的压力和电解液的注入量。

6. 封装软包锂离子电池的封装过程主要是将组装好的电芯放入软包中,并进行密封。

这一步骤需要注意防止电芯受到外部挤压或磨损,保证电芯的完整性和安全性。

7. 电池测试软包锂离子电池制作完成后,需要进行电池测试,包括电压测试、容量测试、循环寿命测试等。

这些测试可以评估电池的性能和质量,并为后续的应用提供参考。

总结:软包锂离子电池的制作流程包括正极材料制备、负极材料制备、电解液制备、薄膜制备、组装、封装和电池测试等步骤。

软包锂电池浆料成产工艺流程

软包锂电池浆料成产工艺流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!软包锂电池浆料生产工艺流程详解软包锂电池,因其轻便、安全、能量密度高等特性,广泛应用于各类电子设备中。

软包电池的制造流程

软包电池的制造流程一、电极制备。

1. 正极材料的准备。

做软包电池呀,正极材料得先弄好。

这就好比做菜先准备食材一样。

正极材料可是软包电池能储存电能的关键之一呢。

通常是一些锂化合物,像钴酸锂之类的。

这些材料要经过精细的研磨,让它们变得特别细腻,就像把面粉磨得超级细一样。

然后再加入一些黏合剂,就像是给食材加点胶水,让它们能黏在一起。

这样才能形成正极的活性物质层哦。

2. 负极材料的准备。

负极材料也不简单呢。

石墨是比较常见的负极材料啦。

同样要把石墨处理得很好,也得研磨、混合黏合剂等操作。

不过负极材料还有个特殊的地方,就是有时候还会添加一些其他的元素或者物质来改善它的性能,就像是给一道菜加点特殊的调味料,让这道菜更加美味可口。

把负极材料处理好后,也要形成类似正极活性物质层那样的结构哦。

二、极片制作。

1. 正极片制作。

有了正极材料,就可以开始做正极片啦。

这时候就像是做煎饼一样,把正极材料均匀地涂在铝箔上。

这个涂覆过程可得特别小心,要保证厚度均匀,要是有的地方厚有的地方薄,那电池的性能可就不好啦。

就像煎饼要是有的地方厚有的地方薄,吃起来口感就差多了。

涂好之后,还要经过烘干等工序,把里面的溶剂都去掉,让正极片变得干干的,就像把刚洗好的衣服晾干一样。

2. 负极片制作。

负极片制作和正极片类似。

把负极材料涂在铜箔上,同样要注意涂覆的均匀性。

烘干之后,负极片也就初步做好啦。

这时候的正负极片就像是两个准备好的零件,等待着下一步的组装呢。

三、电池组装。

1. 叠片或者卷绕。

接下来就是组装电池的核心步骤啦。

有的软包电池采用叠片的方式,就像把一张张纸叠起来一样,把正负极片交替叠放。

还有的采用卷绕的方式,就像卷春卷一样,把正负极片卷起来。

不管是叠片还是卷绕,目的都是让正负极片能紧密地靠在一起,这样才能更好地进行电化学反应呢。

2. 放入软包外壳。

叠片或者卷绕好之后,就要把这个小小的电池芯放入软包外壳里面啦。

这个软包外壳就像是电池的小衣服,既能保护电池芯,又能让电池有个好看的外观。

软包电芯工艺

软包电芯工艺软包电芯工艺是现代电池制造中一种常见的工艺方法,它在电池性能、安全性以及制造成本等方面具有一定的优势。

本文将从软包电芯工艺的背景、制造流程、特点以及应用领域等方面进行介绍和分析。

一、背景随着电子产品的普及和应用领域的扩大,对于电池的需求也越来越大。

而传统的钢壳电池由于体积庞大、重量较大以及制造成本高等问题,逐渐无法满足市场的需求。

软包电芯作为一种新型的电池结构,逐渐受到人们的关注和青睐。

二、制造流程软包电芯的制造流程主要包括电极制备、层叠、封装和测试等几个关键步骤。

1. 电极制备:软包电芯的正负极电极均由导电材料制成。

首先,将导电材料与粘结剂进行混合,形成电极浆料。

然后,通过涂覆或屏印等方法将电极浆料均匀地涂布在导电铜箔或铝箔上,并经过干燥和压制等工艺步骤,最终制备出正负极电极。

2. 层叠:将正负极电极与隔膜交替层叠,形成电芯的正负极间隔。

层叠过程需要保持电极与隔膜的紧密接触,以确保电池的性能和安全性。

3. 封装:将层叠好的电极和隔膜卷成圆柱形或方形,然后采用热封或冷封等方法将电芯进行密封。

封装过程中需要保持电芯内部的真空或气体环境,以确保电池的长期存储和使用。

4. 测试:对已封装的电芯进行性能测试,包括电池容量、内阻、循环寿命等参数的检测。

测试结果将用于判断电芯的质量和性能是否符合要求。

三、特点软包电芯相比传统钢壳电池具有以下几个特点:1. 体积小巧、重量轻:软包电芯采用柔性材料作为壳体,相比传统钢壳电池更加轻薄,适用于一些对体积和重量要求较高的场景,如智能手机、平板电脑等电子产品。

2. 安全性高:软包电芯采用柔性材料作为壳体,具有良好的抗挤压和抗冲击性能,能够有效避免电池因外力造成的破损和短路等安全问题。

3. 低成本:软包电芯的制造工艺相对简单,所需材料和设备成本相对较低,可以实现规模化生产,降低制造成本。

四、应用领域软包电芯广泛应用于各个领域,包括消费电子、新能源汽车、储能设备等。

软包锂离子电池制作工艺流程详解

软包锂离子电池制作工艺流程详解2018-04-27电动知家1、软包电芯所谓的软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。

相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。

金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别出了外壳材料不同,决定了其封装方式也不同。

软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。

软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

2、铝塑包装膜铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:尼龙层、A l层与P P层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

A l层就是一层金属A l构成,其作用是防止水的渗入。

锂离子电池很怕水,一般要求极片含水量都在P P M级,所以包装膜一定能够挡住水气的渗入。

尼龙不防水,无法起到保护作用。

而金属A l在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。

A l层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

P P是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。

所以电池的热封装主要靠的就是P P层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。

很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

3、铝塑膜成型工序软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。

成型工序也叫作冲坑(其实个人觉得应该是“铳坑”,但大家都这么写就随俗吧),顾名思义,就是用成型模具在加热的情况下,在铝塑膜上冲出一个能够装卷芯的坑,具体的见下图铝塑膜冲好并裁剪成型后,一般称为P o c k e t袋,见下图所示。

软包模组生产工艺

软包模组生产工艺软包模组生产工艺是一种制造电池的工艺流程,它主要用于生产锂离子电池等能源储存设备。

软包模组是一种采用薄膜作为电池壳体的电池模组,相比于传统的硬壳模组,软包模组具有更轻薄、更柔软、更高能量密度的特点,因此在电动车、移动电源、无人机等领域广泛应用。

软包模组的生产工艺主要包括材料准备、涂布、叠层、卷绕、封装和测试等环节。

下面将逐一介绍这些环节的具体内容。

首先是材料准备。

软包模组的主要材料包括正极材料、负极材料、电解液和隔膜等。

正极材料一般是由锂化合物、导电剂和粘结剂等混合而成,负极材料则是由碳材料和粘结剂等组成。

电解液是能够传递离子的液体,而隔膜则用于隔离正负极,防止短路。

接下来是涂布环节。

涂布是将正负极材料均匀地涂布在铝箔或铜箔上的过程。

这一步骤需要控制涂布机的速度和涂布剂的浓度,以确保材料的均匀性和质量。

然后是叠层环节。

叠层是将涂布好的正负极材料叠放在一起,并夹入隔膜,形成正负极叠层。

为了提高能量密度,通常需要将正负极叠层多次重复叠放。

接下来是卷绕环节。

卷绕是将叠层好的正负极连续卷绕在一起,形成一个圆柱形的电芯。

卷绕时需要控制好卷绕的张力和速度,以确保电芯的紧密度和质量。

然后是封装环节。

封装是将卷绕好的电芯放入软包模组中,并进行封口。

封装时需要保证电芯的安全性和密封性,以防止电芯受潮或短路。

最后是测试环节。

测试是对生产好的软包模组进行电性能测试和安全性测试。

电性能测试主要包括电压、容量、内阻等参数的测试,安全性测试则主要包括充放电性能测试和热安全性测试等。

总结起来,软包模组生产工艺是一个复杂而严谨的工艺流程,涉及到材料准备、涂布、叠层、卷绕、封装和测试等环节。

通过这些环节的高效操作和严格控制,才能生产出高质量的软包模组产品。

软包模组的生产工艺不断创新和改进,旨在提高产品的能量密度、安全性和可靠性,满足人们对高性能能源储存设备的需求。

[干货] 一文看懂软包锂离子电池制作工艺流程

![[干货] 一文看懂软包锂离子电池制作工艺流程](https://img.taocdn.com/s3/m/b29bf7fe69dc5022aaea00aa.png)

[干货]一文看懂软包锂离子电池制作工艺流程本文授权转载自知乎,xx导读:在知乎上有题主提出了关于锂离子电池不同封装方式对比的问题,作者黄药师根据其本人在软包电池的多年从业经验中做出了一篇关于软包锂离子电池封装方式的回答(原文及其他问答,可以点击“阅读原文”),也顺带给大家科普了一下软包锂离子电池的工艺流程。

大家有兴趣可以阅读了解一下。

1、软包电芯所谓的软包电芯,其实就是使用了铝塑包装膜作为包装材料的电芯。

相对来说,锂离子电池的包装分为两大类,一类是软包电芯,一类是金属外壳电芯。

金属外壳电芯又包括了钢壳与铝壳等等,近年来由于特殊需要有的电芯采用塑料外壳的,也可以划为此类。

二者的差别出了外壳材料不同,决定了其封装方式也不同。

软包电芯采用的是热封装,而金属外壳电芯一般采用焊接(激光焊)。

软包电芯可以采用热封装的原因是其使用了铝塑包装膜这种材料。

2、铝塑包装膜(简称铝塑膜)的构成见图,其截面上来看有三层构成:xx层、Al层与PP层。

三层各有各的作用,首先尼龙层是保证了铝塑膜的外形,保证在制造成锂离子电池之前,膜不会发生变形。

Al层就是一层金属Al构成,其作用是防止水的渗入。

锂离子电池很怕水,一般要求极片含水量都在PPM级,所以包装膜一定能够挡住水气的渗入。

尼龙不防水,无法起到保护作用。

而金属Al在室温下会与空气中的氧反应生成一层致密的氧化膜,导致水气无法渗入,保护了电芯的内部。

Al层在铝塑膜成型的时候还提供了冲坑的塑性,这个详见第3点。

PP是聚丙烯的缩写,这种材料的特性是在一百多摄氏度的温度下会发生熔化,并且具有黏性。

所以电池的热封装主要靠的就是PP层在封头加热的作用下熔化黏合在一起,然后封头撤去,降温就固化黏结了。

铝塑膜看上去很简单,实际做起来,如何把三层材料均匀地、牢固地结合在一起也不是那么容易的事。

很遗憾的是,现在质量好的铝塑膜基本上都是日本进口的,国产的不是没有,但质量还有待改进。

3、铝塑膜成型工序软包电芯可以根据客户的需求设计成不同的尺寸,当外形尺寸设计好后,就需要开具相应的模具,使铝塑膜成型。

软包模组生产工艺

软包模组生产工艺软包模组生产工艺是指将锂离子电池单体、保护板、传感器等组装在软包外壳中的一种生产工艺。

软包模组是目前应用最广泛的电池模组之一,具有体积小、重量轻、能量密度高等优点,广泛应用于电动汽车、储能系统等领域。

软包模组生产工艺主要包括以下几个关键步骤:1. 电池单体的选型和测试:根据产品要求,选择合适的电池单体,并对其进行电性能测试,包括放电容量、内阻、循环寿命等指标的测试。

2. 电池单体的组装:将电池单体、保护板、传感器等组装在软包外壳中。

首先,将电池单体用导电片连接,并固定在软包外壳上。

然后,将保护板和传感器等其他元件连接到电池单体上,确保电路连接正常。

3. 温度控制:软包模组在使用过程中会产生热量,为了确保模组的安全性和稳定性,需要对温度进行控制。

可以通过在模组中设计散热片、散热管等散热结构,以提高散热效果,降低温度。

4. 保护电路的设计:软包模组在使用过程中需要有保护电路来保证电池的安全性。

保护电路可以对电池进行过充、过放、短路等情况的监测和保护,以防止电池损坏或发生事故。

5. 真空封装:软包模组在组装完成后需要进行真空封装,以确保内部空气被抽出,防止氧化和腐蚀。

真空封装可以通过专用的封装设备进行,确保封装质量和密封性。

6. 电池性能测试:软包模组组装完成后需要进行电池性能测试,包括容量测试、循环寿命测试、温度测试等。

通过测试,可以确保软包模组的质量和性能符合要求。

7. 成品检验和包装:软包模组经过测试合格后,进行成品检验和包装。

成品检验主要包括外观检查、电性能测试等,确保产品质量符合标准。

包装可以根据客户要求进行,常见的包装方式有纸盒包装、塑料包装等。

软包模组生产工艺的关键在于保证电池的安全性和稳定性。

在电池单体的选型和测试阶段,需要选择合适的电池单体,并进行严格的测试,确保其性能符合要求。

在组装过程中,需要保证电路连接正常,并对温度进行控制。

保护电路的设计和真空封装可以进一步确保电池的安全性。

软包锂电池工艺流程

软包锂电池工艺流程

先说这配料,哇塞,那可真是关键中的关键!就跟炒菜放盐似的,比例不对,味道就差老远啦。

我记得刚开始接触的时候,我这脑子啊,总是搞混各种材料的比例,唉,被师傅好一顿骂!不过后来嘛,多练几次也就熟络了。

然后是涂布,这一步可得小心谨慎,就像给墙壁刷漆,得刷得均匀光滑,不然电池性能可就大打折扣喽!我跟你说,有一次我不小心手抖了一下,涂布不均匀,那批电池全废了,心疼得我哟!

接着是碾压,嗯...这就好比揉面团,力度得适中。

太轻了不行,太重了也不行。

我当初学这个的时候,总是掌握不好力度,反复试验了好多回。

说到分切,那可得眼尖手稳。

有一回,我旁边的小李,一不小心切歪了,被主管训得跟孙子似的,哈哈!

再就是卷绕,这可是个技术活。

卷得太紧容易出问题,卷得太松也不行。

我记得好像有个传说,说有个高手能卷得丝毫不差,也不知道是真是假。

然后是封装,这一步就像是给宝贝穿上防护服,得严严实实的,不能有一点儿缝隙。

有一次我封装没弄好,电池漏液了,那场面,简直惨不忍睹!

焊接这步也重要得很,就跟缝衣服似的,得缝结实了。

我刚开始老是焊不好,自己都快烦死了。

最后是化成和检测,这就好比考试,合格的才能出厂。

你说要是能发明个全自动的设备,把这些步骤一气呵成,那该多好啊!不过如果真那样,咱这些老手是不是就没饭吃啦,哈哈!这工艺啊,随着时代发展也是越来越先进,咱可得跟上脚步,不然就被淘汰喽!

怎么样,朋友,我讲得还算清楚不?。

软包锂电制造流程

软包锂电制造流程1. 正极材料的制备:正极材料是软包锂电池的重要组成部分,通常由锂镍钴锰酸、锰酸锂、钴酸锂等活性材料配制而成。

首先需要对这些原料进行精细的混合和粉碎,然后通过涂覆、烘干、压片等工艺制备成片状的正极片。

2. 负极材料的制备:负极材料通常使用石墨或硅基材料,同样需要进行混合、粉碎和成型等步骤,最终制备成片状的负极片。

3. 电解液的配制:电解液是软包锂电池中的重要组成部分,通常由碳酸酯溶剂、锂盐和添加剂等原料配制而成。

需要严格控制各种原料的质量和配比,确保电解液的性能符合要求。

4. 组装:在组装过程中,正负极片、隔膜和电解液需要按照一定的工艺流程依次叠放,并通过热封等工艺将软包锂电池的主体封装成最终的产品。

5. 测试和包装:生产出的软包锂电池需要进行严格的性能测试和安全测试,包括循环寿命测试、安全性能测试等。

通过合格的产品最终进行包装和标识,准备出厂销售。

需要注意的是,软包锂电制造过程中需要严格控制各种原材料的质量、生产工艺的精度和工艺参数的稳定性,确保最终产品的性能和安全性能符合标准要求。

同时,还需要严格遵守环保规定,保证生产过程中不会产生污染物。

这些都需要企业具备丰富的经验和深厚的技术积累。

软包锂电制造流程中还需要关注的一些重要环节包括:6. 装配:在软包锂电池的制造过程中,装配是一个非常重要的环节。

通过自动化的装配线和高精度的设备,将正负极片、隔膜、电解液等组件进行精准的叠放和固定,以确保电池内部结构的稳定性。

这一环节对设备精密度和操作工艺要求极高,其稳定性和有效性直接影响到产品的最终品质。

7. 整体封装:软包锂电制造的最后一个步骤是整体封装,这一环节主要包括封口工艺和封装测试。

封口工艺需要保证电池内部的正负极片、隔膜和电解液处于密封状态,封口质量直接关系到电池的安全性和使用寿命。

同时,封装测试需要通过一系列强度和稳定性测试,保证封装后的电池具备压力承载和振动抗性。

8. 电芯测试:在软包锂电制造流程中,电芯测试是必不可少的一环。

软包电池生产工艺

软包电池生产工艺软包电池生产工艺软包电池是一种相对较新的锂离子电池形式,在电动汽车、移动设备和储能等领域得到广泛应用。

下面将介绍软包电池的生产工艺。

首先,软包电池的生产工艺包括正极和负极材料的制备、电池片的制备、电池片的组装和电池模组的组装。

正极材料的制备是软包电池生产的关键步骤之一。

首先,通过化学合成的方法制备出正极材料的原料。

然后,将原料通过混合、烘干、压片等工序制备成正极材料片。

负极材料的制备也是软包电池生产的关键步骤之一。

负极材料通常由石墨等材料组成。

首先,通过化学合成的方法制备出负极材料的原料。

然后,将原料通过混合、烘干、压片等工序制备成负极材料片。

电池片的制备是软包电池生产的核心步骤之一。

首先,将正极材料片和负极材料片分别与电解液混合,并涂敷在聚合物隔膜上。

然后,将正极材料片、负极材料片和聚合物隔膜按照一定的层叠方式叠放在一起,并通过加热和压力使其粘结在一起。

最后,将叠放好的电池片切割成适当大小。

电池片的组装是软包电池生产的重要步骤之一。

首先,将电池片与电池壳进行连接,形成电池芯。

然后,将电池芯进行封装和灌装,确保电池内部不会泄漏。

最后,对电池芯进行充电和放电测试,保证其质量。

电池模组的组装是软包电池生产的最后一步。

首先,将多个电池芯组装成一个模组。

然后,对模组进行加固和密封处理,确保其结构牢固且不会泄漏。

最后,对模组进行综合测试,保证其性能和质量。

软包电池生产工艺的关键技术主要包括材料制备、电池片制备、组装技术和测试技术等。

通过不断的技术创新和工艺改进,软包电池的生产工艺将不断完善,以满足不同领域的需求。

软包锂离子电池生产工艺流程设计

软包锂离子电池生产工艺流程设计英文回答:The design of the production process for soft-pack lithium-ion batteries is crucial in ensuring the quality and efficiency of battery manufacturing. As a process engineer in the battery industry, I have had the opportunity to work on the development of such a production process. In this response, I will provide an overview of the key steps involved in the design of the process and explain how each step contributes to the overall success of battery production.Firstly, it is important to establish the battery specifications and requirements. This involves determining the desired capacity, voltage, and energy density of the battery, as well as any specific performancecharacteristics that need to be met. For example, if the battery is intended for use in electric vehicles, the capacity and energy density requirements may be highercompared to batteries used in portable electronic devices.Once the specifications are defined, the next step is to design the electrode manufacturing process. This includes the preparation of electrode materials, such as the active material, binder, and conductive additives. The materials are mixed together in a slurry, which is then coated onto a current collector substrate. The coated electrodes are then dried and cut into the desired shape and size. The electrode manufacturing process needs to be carefully optimized to ensure uniform coating thickness, good adhesion between layers, and high electrode performance.After the electrode manufacturing process, the next step is to assemble the battery. This involves stacking the positive and negative electrodes, separated by a porous membrane soaked in an electrolyte solution. The electrode stack is then sealed in a flexible packaging material, such as aluminum foil, to create the soft-pack battery. The assembly process needs to be conducted in a controlled environment to prevent contamination and ensure propersealing.Once the battery is assembled, it undergoes a series of testing and quality control procedures. This includes checking the electrical performance, capacity, and cycle life of the battery. Any defects or inconsistencies are identified and rectified to ensure that only high-quality batteries are released to the market.中文回答:软包锂离子电池生产工艺流程的设计对于保证电池制造的质量和效率至关重要。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

30

叠片夹具

2015-1-12

31

正负极点焊(超声波金属焊接机)

2015-1-12

32

负极点焊 正极点焊

2015-1-12

33

2015-1-12

34

点焊夹具

2015-1-12

35

正极超声波金属焊接机

2015-1-12

36

极耳修剪

2015-1-12

37

贴胶板

2015-1-12

38

预封

2015-1-12

15

纠偏器

作用:控制收 卷整齐度

2015-1-பைடு நூலகம்2

16

自动上料缸

作用:①保持液面高度稳定; ②浆料保持搅拌状态;

2015-1-12

17

⑶极片段切

段切机 分切机 段切机

2015-1-12

18

脚踏剪扳机

2015-1-12

19

⑷极片烘烤

烤箱

2015-1-12

20

⑸辊压

辊压机

2015-1-12

21

⑹冲切

2015-1-12

22

刀模

2015-1-12

23

⑺极片分档

2015-1-12

24

档次栏 电子称

2015-1-12 25

极耳断切机

2015-1-12

26

2015-1-12

27

隔膜分切机

2015-1-12

28

隔膜断切机

隔膜除静电机

2015-1-12

29

叠片

2015-1-12

作用:保护电芯 外观及降低电芯 厚度.

2015-1-12 74

化成

检测设备

2015-1-12

全程监视器

75

夹板.作用:保持良好外观,减少厚度

2015-1-12

76

THE END

2015-1-12

77

极耳冲切机

2015-1-12

48

冲压成形

成形机

2015-1-12

49

冲头

2015-1-12

50

切料处

2015-1-12

51

成形机

2015-1-12

52

切料处

2015-1-12

53

冲头

2015-1-12

54

送料处

2015-1-12

55

框式液压包装盒成形机

2015-1-12

56

冷却箱

2015-1-12

10

涂布机操作台

2015-1-12

11

自动搅料机(作用:使浆料不易结块)

刀槽

2015-1-12

12

涂布刀

千分表(作用: 极片厚度参 考数据)

作用:料槽, 高度需保持 不变;

2015-1-12 13

调表器(作用:控制涂布极片厚度)

2015-1-12

14

极片收卷轴(作用:收单双面极片)

搅拌机

2015-1-12

5

浆料配制后进行粘度测试

粘度计

1、浆料粘度

2015-1-12

6

⑵ 涂布

浆料过篩;作用:将杂质、大颗粒筛出

上面放120目 塞网

2015-1-12

7

涂布机

2015-1-12

8

①安装铜箔、铝箔(放卷轴) 作用:放铜箔、铝箔

及单面极片

2015-1-12

9

半自动上料机

半自动上料机.作用:使浆料均匀的放出,控制液面高度.

2015-1-12

39

包装

包装机

2015-1-12

40

热封模具

2015-1-12

41

自动胶纸切割机

2015-1-12

42

检测内阻

2015-1-12

43

周转篮

2015-1-12

44

极片平压机

2015-1-12

45

卷绕

隔膜架

卷针

放极片盒

2015-1-12

46

电芯平压机

2015-1-12

47

2015-1-12

57

成型模具

2015-1-12

58

裁纸刀

2015-1-12

59

裁纸刀

2015-1-12

60

垫板台、模块、弹簧刀

2015-1-12

61

注液

电解液搅拌机

2015-1-12

62

注液海霸泵

2015-1-12

63

真空箱

2015-1-12

64

热封机

2015-1-12

65

预充

检测设备

软包锂电制造流程

一、各控制工序流程图

配料

cw

涂布

烘烤

点焊

冲压成型 包装

卷绕叠片

辊压

注液

化成

分容

2015-1-12 1

㈠配料

钴酸锂等正极材料、导电剂等 进行烘烤

烤箱

作用:除湿、除潮

2015-1-12

2

胶液配制

搅拌机

2015-1-12

3

负极胶液配制

高速搅拌机

2015-1-12

4

将配好的胶液和正极材料例如:钴 酸锂、锰酸锂进行搅拌(浆料配制)

2015-1-12

全程监视器

66

自动抽气机

2015-1-12

67

抽气平压机

2015-1-12

将电芯的气 体抽出.

68

热封机

2015-1-12

69

切边机

2015-1-12

70

烫边机

2015-1-12

71

折边机

2015-1-12

72

打码机

作用:对电芯标 识以便追述.

2015-1-12

73

上夹板