沈阳华电EMC给煤机标定方法

给煤机定度、标定步骤

给煤机定度、标定步骤一、走空给煤机皮带上的煤,关闭阀门、风门。

二、打开前后门和左右侧门,给煤机就地运行1000转,看皮带是否跑偏,如跑偏则进行调整。

三、传感器调整:1、挂上砝码(起重杆打平)。

2、用水平尺调整传感器(3-5丝),调整时松紧最下面的螺母,中间的螺母不能松开。

3、如果只使用一根水平尺,则应该一侧调整完后调整另一侧,最后再回来这一侧调整一次。

最好使用两根水平尺调整。

四、给煤机定度:1、将旧的反光纸去掉,在原处贴上新的。

2、装上定度探头,与电源板联接,注意A插口联接靠近入煤口的探头,B插口联接出煤口的探头。

3、放下砝码(起重杆打直),按全黄键+CAL1,给煤机开始定度一,当给煤机停下后,挂上砝码(起重杆打平),按全黄键+CAL2,给煤机开始定度二,自动停下后,再重复定度一和定度二,完成后按全黄键+SELF TEST+1/2/3,查看三个参数,都低于0.2%为合格,定度完成。

如不合格,重复以上步骤。

2、定度完成后,取下探头,放下砝码。

五、给煤机标定:(打开控制箱内的键盘锁SW)1、给定标定:集控室发4mA指令,就地按全黄键+TRIM+8,显示器应显示一个2000左右的值。

集控室发20 mA指令,就地按全黄键+TRIM+9,显示器应显示一个8000左右的值。

2、反馈标定:就地按全黄键+TRIM+0,集控室看反馈是否为0%,如不是,就地用↑和↓键调节,直至0%。

就地按全黄键+TRIM+1,集控室看反馈是否为100%,如不是,参照上面方法调节。

六、给煤机定度、标定完成,关上前后门和左右侧门,关上键盘锁SW。

(如有不清楚的,请参照给煤机说明书)。

给煤机标定

给煤机标定指导书一、标定要点:1、联系运行走空皮带上的余煤,关闭给煤机上、下闸板门,关闭给煤机密封风门,然后断开给煤机闸板门控制柜电源。

2、校准的第一步是去除系统的皮重包括称重辊称重传感器支撑装置和给煤机皮带的重量,给煤机皮重的消除是在皮带正好转过两周上测量平均称重系统的输出之后将此重量从总体称重计量中扣除,正常操作时平均皮重是自动从皮带的毛重之中减掉的因而只有皮带上的物料重量才能反映到合计重量中。

3、空载皮带称重对皮带速度进行精确测量,这是通过测量皮带上的一个反光纸板在两个固定点之间行程的时间来完成的这个参数,要测量多次以确定重复性并对皮带的厚度加以补偿用这个数据计算出皮带速度建立皮带速度和电机转速之间的关系。

二、标定准备:1、校准给煤机之前运行15 至30 分钟使皮带变软。

2、关闭给煤机上面的入煤口煤闸门排空皮带。

3、按OFF(关闭)键。

4、关闭密封空气的供给。

5、关闭给煤机的出口煤闸门。

6、断开给煤机上、下闸板门控制柜电源。

7、打开给煤机侧面和端部检修门也打开微处理机控制柜的检修门。

8、从校准工具中取出四条反光纸放在控制箱同侧的皮带边缘上,垂直于皮带完全处于两个弯曲槽口之间,而不是跨过槽口将两条分别粘贴在主动滚筒和被动滚筒的外侧,第三条靠近称重辊,而第四条放在第三条下面的返回皮带上。

9、证实四条反光纸放置时彼此之间的距离大于一个校准探头跨距长度,如果四条带子彼此之间不能以大于一个校准探头跨距的距离放置到皮带上,要使用等距离的两条粘贴带。

10、从一次校准到下一次校准反光纸一直粘附在皮带上,在校准时应检查并清洁反光纸。

11、清除积聚在每个拉杆支轴点处的脏物。

12、拆下称重跨距辊座上的两个丝堵以便插入校准探头。

13、拆下校准探头的保护盖,在给煤机的每个检修孔中插入一支探头,小心将探头上的棘爪与给煤机的机加孔对正。

尽管两支探头并未指定特定的位置但注意到接近给煤机入煤口的探头位置分配为LOCATION 位置A ,而接近出煤口的探头位置分配为LOCATION 位置B 注意:在向插头CAL 校准A 和CAL 校准 B 连接探头电缆之前要打开主电路断路器或断路开关断开给煤机的电源,将探头电缆连接到探头和微处理机控制柜的插座上将探头A 连接到CAL 校准 A , 将探头B连接到CAL校准 B 。

给煤机标定实际操作流程

给煤机标定实际操作流程1、调整两侧平衡(用水平尺)如果平衡2、插上转速探头, Local启动给煤机,检查探头指示灯是否亮如果探头灯亮3、手柄打到垂直位置(卸掉称重块)4、按Cal1, Cal1通过后会自己停下来5、然后放上称重块,手柄在水平位置6、按Cal2 ,Cal2通过后会自己停下来再从3开始到6来一遍7、shift self test 1 皮重shift self test 2速比shift self test 3重量系数8、如果合格,就接着进行9,若不合格从3到6再来几次,直到合格为止。

合格后拆下探头9、参数设定Shift set up 01 100 enterShift set up 03 05 enterShift set up 25 07 enter然后按下off10、断电模拟远控信号,15与17短接11、送电按remote 或local 启动12、加砝码13、total rest清零,砝码完后,按off停止14、看数据偏差是否在误差范围内,若误差较大,则用shift self test 8进行修正,如果修正后仍不合格,则从12到13再来一遍,知道合格为止,合格后就可以拆下探头。

17、恢复参数Shift set up 01 1000 enterShift set up 03 00 enterShift set up 25 00 enter然后按off18、断电,模拟有煤信号237、239短接19、手柄打到水平位置,(卸下称重块),按右下角按键和self test 6,然后等工程师站那边启动。

点检人员在工程师站给一定的百分比信号我们在就地记录7.00这个数据,如果DCS那边将给煤率指令强制为0、17、34、51、68吨时,偏差较大,那就要对给煤机进行标定,步骤如下:1、就地安Shift TRIM 0,然后再DCS上面查看给煤率的反馈值,若其电流不为4mA,则按蓝色的增加“↑”或减少“↓”键,使得输出信号达到4mA。

6炉给煤机校验方法(简洁版)

#6炉给煤机校验方法一:静态标定方法1 保持按下“菜单”(MENU)键直到发出蜂鸣并显示出“设置菜单”(SETUP MENU)2 键入快捷键22121进行“AI1零”设置。

3 确定皮带是停止的,皮带上没有物料并且测试法码未加载。

4 按“编辑”(EDIT即:0键)键。

(如果编辑被锁定,键入密码111后回车解锁)5 按0键后回车(ENTER)以开始零标定。

6 完成按回车两次跳至“AI1量程(AI1 SPAN)”设置。

(或由快捷键22122进入)7 将测量法码加载到给煤机上。

8 按“编辑”键并键入法码的重量(20KG)后回车开始量程标定。

9 移开并重新放置法码几次以检查每次的重量读数,确认读数在可接受的误差范围内。

如果误差太大,可能存在机械方面的偏差应在标定开始前处理好。

如必须需重新进行标定过程(返回(AI 零)设置,按向上(UP)键)10 保持按压“返回”(BACK)键返回主菜单。

二:动态标定方法1 确认皮带运转,其转速为50%,变频器为25左右。

皮带上无法码等其它重物。

2 保持按下“菜单”(MENU)键直到发出蜂鸣并显示出“设置菜单”(SETUP MENU)3 键入快捷键22141进行“动态零”设置。

4 按“编辑”键。

(如果编辑被锁定,键入密码111后回车解锁)5 按0键后回车(即输入0)以开始动态零标定。

6 完成后停给煤机,传感器两侧加装砝码,然后启动给煤机。

7 按“返回”(BACK)键然后按2进入“重量的动态跨距”设置(快捷键22142)(或按“向下”(DOWN)键一次),8 按“编辑”键并键入20KG后回车开始动态量程标定。

9 完成后保持按压“返回”(BACK)键返回主菜单。

注意:校验完成后记得使REMOTE(3键)和VOLUME(2键)灯亮,交到远方容积计量模式。

标定方法

给煤机标定第一步工具准备,17KG砝码两个,标尺一把,标定探头两个,反光片4个等第二步办理工作票,联系机务专业打开给煤机两个侧门和中间的检修门,关闭给煤机入口闸板门并将皮带上残煤走空,关闭给煤机密封风门,关闭给煤机出口闸板门。

第三步调整给煤机称重辊,调整之前清除积聚在每个拉杆之轴处赃物。

第四步检查给煤机参数设置SETUP。

第五步拆下称重跨距辊座上的两个丝堵以便插入标定探头,将反光板均匀卡在皮带上,安装好探头(靠近落煤管处为A,另一个为B),保证每个反光片在经过探头时都会闪烁。

第六步开始标定,按下CAL1,测量皮重和皮带长度等,标定空载系数结束后,给煤机会自己判断是否合格,如果显示均为GOOD,则标定过程合格,然后检查SELFTEST01、02、14如果满足参数误差<0.25%,可以进行下一步,反之则要重复上述操作。

(注:跟据经验,第一次标定的时候,一般是不合格的),标定3次,均合格即可!第七步在称重传感器两侧挂上砝码,按下CAL2开始进行称重传感器量程校准(此时显示屏上会出现是否继续进行,按下ENTER)。

标定结束后,如果显示GOOD,则代表标定合格。

然后检查SELFTEST03,如果系数偏差<0.25%,可以进行下一步,反之则要重复上述操作。

(注:根据经验,第一次标定的时候,一般是不合格的),标定3次,均合格即可!第八步标定结束,取下反光片,取下标定探头,取下砝码!标定注意事项1.在确定给煤机‘称’的松紧度时,要保证标尺在放到轴上时轴的表面没有杂物,以免调整时有偏差。

2.在空载(CAL1)标定时,SELFTEST09中的参数J1、J2正常范围在800~1300之间,并且两个之间最好偏差不要太大,最多50~100左右。

如果偏差大,说明‘称’两端的松紧度调整的不平衡,要适当的进行调整松紧度。

3.从插座CAL(标定)ACAL(标定)B上插拔标定探头电缆之前必须断开给煤机电源。

给煤机校准、仪表操作和常见故障及解决办法

给煤机校准、仪表操作和常见故障及解决办法给煤机校准、仪表操作和常见故障及解决办法一、给煤机校准及仪表操作 A、给煤机校准步骤:前提进料阀门处于关闭状态要保证皮带上无煤。

一般2-3月校准一次。

1、输送皮带在50Hz运行状态稳定十分钟后开始校准一次零点一般情况下校准2-3次即可达到所需要求校准完成后记录下新零点。

2、把横梁、两托盘放在称重传感器上“V”字架上再次校准零点一般2-3次。

3、两边同时挂上10kg砝码开始间隔校准直到误差小于0.5%一般情况下3-4次即可。

4、把横梁托盘全取下把步骤“1”上的新零点值输入仪表即可上煤正常运行。

B、仪表操作:皮带50Hz空转运行十分钟后: 1、建立测试周期:按菜单两下→显示菜单2→按校准数据→按“↓”卷动键→一直翻到建立测试周期→按手动→按继续→输送皮带一周长度10.45m确认→输入周数4周确认→输入4周的时间186s确认→仪表由186s倒计至0→显示皮带运行长度及时间→按继续→得皮带运行最大速度0.22m/s→按运行(一般只需要做一次即可另外更换皮带或速度传感器损坏需重新做一次)2、零点校准:按菜单一下→菜单1→按零点校准→按开始→从186s倒计至0→得出误差→按转换知累计差/按改变→按运行。

3、间隔校准:按菜单一下→菜单1→按零点校准→按开始→从186s倒计至0→得误差按菜单三下→菜单3按诊断→___A/D(称重传感器脉冲数)/速度脉冲数当运行时>0。

5、累计菜单有3个按“↓”卷动有累计、复位累计及流量建立三个菜单累计菜单和复位累计可以清零只要按“清零”键→确认→二者皆为0。

6、远程给料时仪表状态:远程灯和自动灯同时亮且控制柜上远程状态;仪表手动状态:控制柜在就地状态。

7、称重传感器自带线(蓝线+黑线-:电压DC10V来自仪表;白线+红线-:信号DC0-20mv反馈仪表)对应仪表端子:1、2、3、47接屏蔽线。

8、速度传感器自带线(红:电源;绿/黄:信号;黑:公共端)对应仪表端子:11、10、98接屏蔽线其中U9-11=DC30VU9-10=AC5-15V。

给煤机的标定

3.3 给煤机的标定给煤机应在首次启动、运行第一个月后标定一次,此后每六个月标定一次。

调整称重辊或更换皮带、CPU板、称重传感器模块、微处理机程序芯片时也要进行标定。

标定是通过两个单独的步骤实现的。

标定的第一步是去除系统的皮重,包括称重辊、称重传感器支撑装置和给煤机皮带的重量。

同时还计算出皮带速度与电机转速的关系。

第二步是用已知重量的标定砝码校准称重传感器的输出。

给煤机皮重的消除是通过在第一步测量时,测量称重系统的平均输出之后将此重量从称重总量中扣除而实现的。

皮带上无煤空转时,它产生一个0平均值分配到合计重量中。

正常运行时,控制柜自动将皮带的毛重从所测量的总重量中减掉。

这样,只有皮带上的物料重量才被显示出来并反馈给DCS。

在对空载皮带称重的同时,还对皮带速度进行精确测量。

这是通过测量皮带上的一个反光纸通过两个固定点所需时间来完成的。

这个参数要测量多次,以减小误差并对皮带的厚度加以补偿。

用这个数据计算出皮带速度,建立皮带速度和电机转速之间的对应关系。

给煤机运行时无皮带打滑现象,因而皮带速度与电机平均转速的比率是一个常数,该比值存储于给煤机中,这样对于任何电机转速都可计算出皮带速度。

测量了皮重之后将已知重量的砝码加到称重辊上,由控制柜控制皮带恰好转动两圈,测量称重传感器的平均输出,用以校准称重传感器。

标定时需要以下工具:标定探头及电缆一对、标定砝码一对、水平检尺一根和反光纸若干。

3.3.1 标定程序如果给煤机是第一次运行或皮带是新更换的,在标定给煤机之前,需先运行15至30分钟使皮带变软。

3.3.1.1 关闭给煤机上方的入口煤闸门并将皮带上的煤排空。

3.3.1.2 按OFF(关闭)键停止给煤机。

3.3.1.3 关闭给煤机的密封风。

3.3.1.4 关闭给煤机的出口煤闸门,如果有的话。

3.3.1.5 打开给煤机侧面和端部检修门,也打开给煤机控制柜的门。

3.3.1.6 按3.5节给煤机调整程序调整皮带的张力和轨迹。

给煤机定度操作步骤

定度操作

1.称重平台校验

1)放上称重块。

2)放上校验直尺。

3)用0.02MM塞尺和称重传感器上调节螺丝,使其达到要求,注意在调节过程中手不能压在称重结构上。

4)用同样方法调节另一侧。

5)再回过头来调节这一侧。

6)调好后将拼紧螺丝小心带紧。

7)取出校验直尺。

2.贴4张反光纸,上下和两头各贴一张,反光纸要贴得垂直。

3.装定都探头,要拧紧,指示灯向上,另一头插入电源板,进口侧一只插入calA,出口侧

一只插入calB.

4.卸下称重块。

5.参数25设00,即按SHIFT SETUP 25 00ENTER,然后按OFF退出。

6.按CAL 1

7.CAL 1通过后,放上称重块,按CAL 2。

8.记下皮带,速比和重量系数。

9.再重做一次CAL1和CAL2,并记下皮重,速比和重量系数。

10.检查两次定度值百分比误差

皮重百分比误差SHIFT SELFTEST 1

速比百分比误差SHIFT SELFTEST 2

重量系数百分比误差SHIFT SELFTEST 3、

误差均应小于0.25%。

没有通过再重做一次,直至通过。

GM—BSC26型称重给煤机使用说明书

式中: W —— 累计给煤量 W(t)——瞬时给煤量 Q(t)——瞬时单位长度胶带上煤的重量 V(t)——瞬时胶带输送速度

MW96 演算调节器在计算出给煤量的同时,将此给煤量信号与预先设定的给煤量信号或来自锅炉燃烧 控制系统要求的给煤量信号相比较;根据其偏差进行 PI 调节后得出电机应该运行的速度,通过变频器 改变主电机的转速从而改变计量输送胶带的输送速度,使实际给煤量与要求的给煤量相同,以满足锅 炉燃烧系统的需要。

1.产品用途

HD-BSC 型称重式计量给煤机是用于燃煤火力发电厂锅炉制粉系统的主要给煤设备。能够实现连 续、均匀给煤,并在给煤过程中进行准确的称重计算,而且能够根据锅炉燃烧控制系统需要,自动调 节给煤量,使实际给煤量和锅炉负荷相匹配。

HD-BSC 型称重式计量给煤机目前已经成为燃煤火力发电厂 200MW、300MW、600MW、1000MW 机组电站的主要给煤设备。

5.3 给煤机出煤口 给煤机出煤口与煤流接触部位采用不锈钢板(或技术协议指定的材料)制成。为了保证称重式计

量给煤机的出煤口与其下边的出煤口闸门、出煤口落煤管联接良好,不至于产生存留现象,给煤机出 煤口结构设计为矩形。矩形出煤口与圆形落煤管联接,要在其中间安装天方地圆过渡管节。给煤机出 煤口上边,即给煤机驱动部分主动滚筒的设计位置,已充分考虑到计量输送胶带运行时,胶带速度最 小状态和胶带速度最大状态,从计量输送胶带落下的煤均不会落在给煤机出煤口的四周壁板上。 HD-BSC 型称重式计量给煤机,为了防止特殊情况发生给煤机出煤口处堵煤现象,在出煤口处设计安 装了堵煤报警装置,确保产生堵煤时迅速报警。

HD-BSC36 200

10-250

Ф914

给煤距离 L 2

给煤机标定步骤

给煤机标定步骤第一步:联系运行将给煤机皮带煤走空,联系机务将检修门打开;第二步:在工程师站将给煤机至DCS给煤量反馈给信号强制为零;第三步:给煤机控制柜停电,打开控制柜门将锁键盘的线117挑开,短接给煤机远方启停信号接线,然后送电,记录当前面板显示总煤量,给皮带挂上砝码,准备好秒表计时,给煤机打远方(给煤机开始运行)同时秒表开始计时。

20分钟按OFF停止给煤机,记录此时面板上的总煤量,取下砝码。

(必须记录给煤机运转20分钟前后的面板显示,计时用手机上的秒表功能,确保准确,否则数据无分析意义。

)第四步:联系机务调整称重系统第五步:1、标定前记录selftest 09里的J1,J2的值,然后按CAL1标零并记录标定过程中Factor-Tare和Factor-Speed各步的值;合格后挂上砝码标满度并记录标定过程中Factor-Span各步的值;合格后取下砝码。

(必须保证每个步骤至少有两次合格的数据记录。

)2、然后重新再标定一次零点和满度,按CAL1标零并记录标定过程中Factor-Tare 和Factor-Speed各步的值;合格后挂上砝码标满度并记录标定过程中Factor-Span各步的值;标定后记录J1,J2的值。

(必须保证每个步骤至少有两次合格的数据记录。

)第六步:记录此时面板上给煤量,然后给煤机打远方同时秒表开始计时。

20分钟按OFF停止给煤机,记录此时面板上的总煤量,取下砝码。

(必须记录给煤机运转20分钟前后的面板显示,计时用手机上的秒表功能,确保准确,否则数据无分析意义。

)第七步:标定A1、A3卡:记录A1的零点频率值,然后摁调整键,用信号发生器在控制柜里的给煤量指令线上加4mA信号,等稳定后,保存并记录此时的频率值;同样,满度(20mA)也记录好初始值并也照此方法标定,保存并记录频率值。

记录A3卡的零点频率值,然后摁调整键,用万用表测量给煤量反馈信号,增减频率值,当达到4mA并稳定后,保存并记下此时频率值;满度(20mA)也记录好初始值并照此方法标定,保存并记录频率值。

给煤机标定方法

Below is a brief set of instructions for calibrating your Weighfeeders asdone during my visit. I do not have the email address for Mr Lee, so perhapsyou could forward these instructions to him.I have not been able to carefully check these instructions yet, so please beaware they may contain errors. We will incorporate more detailedinstructions in the manual at a later time, and these will also betranslated into Chinese.我还没来得及仔细检查这些操作指南,可能会存在错误。

我们会在以后的操作手册中提供更为详尽的汉化操作指南。

Tacho & Belt Length Calibration速度传感器与皮带长度The two important belt length that must be set are the 'platform length' (QK22412) and the 'belt calibration length' (QK 22414).两个重要的皮带长度必须设置,平台长度(快捷键22412)和皮带标定长度(快捷键22414)Setting The Tacho Constant设置速度传感器常数1. Mark a known length of belt. For example, accurately measure thetotal belt length and put a single chalk mark on the belt.标识一段已知长度的皮带。

给煤机校准

给煤机校准

———— 步骤和目的

• 校准分两步完成: 第一步: 1. 消除系统皮重,包括称重辊重量、称重 传感器组件和给煤机皮带重量。 2. 测量皮带速度以及皮带速度与电机速度 之间的比值关系 第二步: 用已知重量的砝码校准称重传感器的输出

给煤机校准

———— 称重辊调节1

水平校验尺

塞尺

调节螺母 锁 紧 螺 母

高度调节轮 锁紧螺钉 水平调节轮

• 将砝码挂到两个称重传感器上;将校验尺置入皮带边,加 工 边搁于两称重托辊上;在辊与校验尺之间(三处)嵌入0.127 mm塞尺;松开锁紧螺钉,旋转高度调节轮降低称重辊 • 慢慢升高称重辊直到塞尺接触校验尺和称重辊(滑动配合); 以同样方法调节另一侧称重辊;交替检查均要符合要求

给煤机校准

———— 校准检查

使用SELF TEST自检功能,检查三个系数在前后两次校 准的差别。通过将当前的校准值与以前的相比较,可以确 定校准的可重复性如何以及在最近六个月中可能发生什么 样的变化。 皮重系数

速比系数

量程系数 以上三个百分数不能超过0.25%,否则检查称重平台 或其它异常的机械状况,然后重复整个校准程序

显示器显示如下

估计校准的时间 编程到01参数的校准速度 •稳定速度延时25秒后,第一张反光纸通过探头A时显示变为

HH:MM:SS 计时器开始倒计时,反光纸通过探头B时显示则为

此后反光纸经过探头A,次数加1显示Timing,经过探头B显示Done

给煤机校准

———— 皮重与速比检测

•当第九张反光纸通过探头A时,皮带刚好转了两圈,电机停转 •若误差小于极限,则显示

•按 保存新 的测量值,进行 下一步操作。

•若误差大于极限,则显示

4.5秒后变为

给煤机标定方法

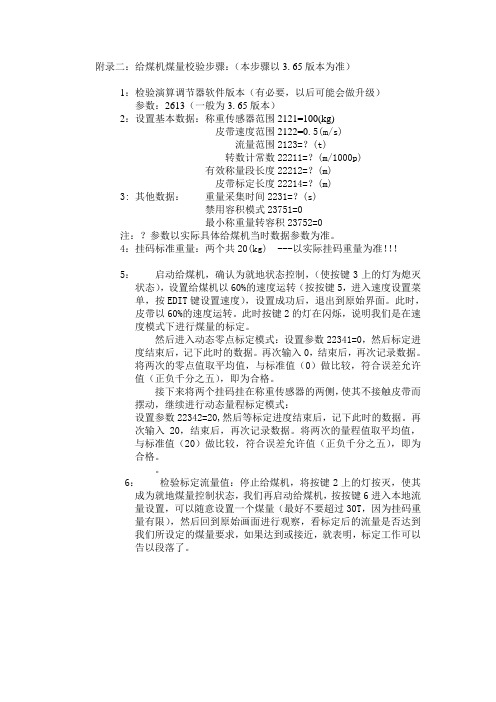

附录二:给煤机煤量校验步骤:(本步骤以3.65版本为准)1:检验演算调节器软件版本(有必要,以后可能会做升级)参数:2613(一般为3.65版本)2:设置基本数据:称重传感器范围2121=100(kg)皮带速度范围2122=0.5(m/s)流量范围2123=?(t)转数计常数22211=?(m/1000p)有效称量段长度22212=?(m)皮带标定长度22214=?(m)3: 其他数据:重量采集时间2231=?(s)禁用容积模式23751=0最小称重量转容积23752=0注:?参数以实际具体给煤机当时数据参数为准。

4:挂码标准重量:两个共20(kg) ---以实际挂码重量为准!!!5:启动给煤机,确认为就地状态控制,(使按键3上的灯为熄灭状态),设置给煤机以60%的速度运转(按按键5,进入速度设置菜单,按EDIT键设置速度),设置成功后,退出到原始界面。

此时,皮带以60%的速度运转。

此时按键2的灯在闪烁,说明我们是在速度模式下进行煤量的标定。

然后进入动态零点标定模式:设置参数22341=0,然后标定进度结束后,记下此时的数据。

再次输入0,结束后,再次记录数据。

将两次的零点值取平均值,与标准值(0)做比较,符合误差允许值(正负千分之五),即为合格。

接下来将两个挂码挂在称重传感器的两侧,使其不接触皮带而摆动,继续进行动态量程标定模式:设置参数22342=20,然后等标定进度结束后,记下此时的数据。

再次输入20,结束后,再次记录数据。

将两次的量程值取平均值,与标准值(20)做比较,符合误差允许值(正负千分之五),即为合格。

6:检验标定流量值:停止给煤机,将按键2上的灯按灭,使其成为就地煤量控制状态,我们再启动给煤机,按按键6进入本地流量设置,可以随意设置一个煤量(最好不要超过30T,因为挂码重量有限),然后回到原始画面进行观察,看标定后的流量是否达到我们所设定的煤量要求,如果达到或接近,就表明,标定工作可以告以段落了。

煤定量给料机标定方法

煤定量给料机标定方法

1.开机进入手动方式

2.进入SPP参数设定电机转速(1440r/min)

3.按启动键启动称

4.按功能键使显示“CLR……AL”连续按2次确认键清累计产量

5.去皮:电机转速设为900转

(1)按功能键使显示(qp)再按确认键则去皮指示灯亮,

(2)(qp)提示符开始闪烁表示进入皮重测量和记录过程

(3)去皮结束后指示灯灭电机停止

(4)新的皮重值修改成功去皮过程结束

6.标定:先清累计产量.按功能键使显示“CLR……AL”连续按2次确认键

1.用十公斤砝码挂码标定

2.开机计时3分钟后停机记录累计产量

3. 按功能键使显示(AL.)此时标定灯亮

进入标定修改

4.把累计产量带入(AL)标定即自动完成

7.结束后记录标定系数(C.)

标定完成。

给煤机标定方法(中英)

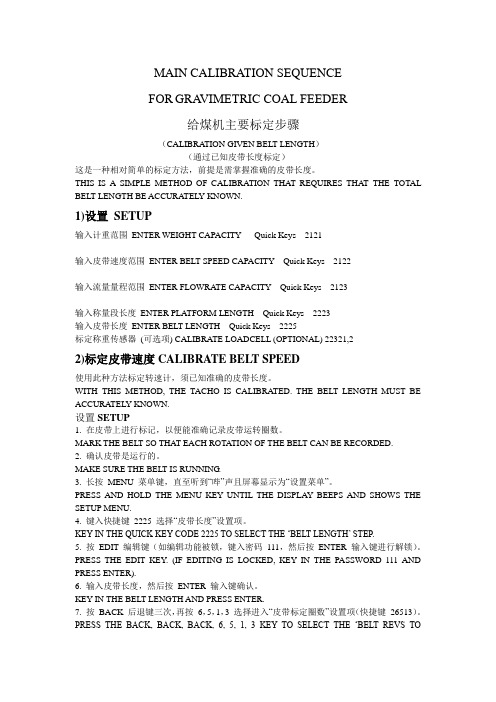

MAIN CALIBRA TION SEQUENCEFOR GRA VIMETRIC COAL FEEDER给煤机主要标定步骤(CALIBRA TION GIVEN BELT LENGTH)(通过已知皮带长度标定)这是一种相对简单的标定方法,前提是需掌握准确的皮带长度。

THIS IS A SIMPLE METHOD OF CALIBRA TION THA T REQUIRES THA T THE TOTAL BELT LENGTH BE ACCURA TELY KNOWN.1)设置SETUP输入计重范围ENTER WEIGHT CAPACITY Quick Keys 2121输入皮带速度范围ENTER BELT SPEED CAPACITY Quick Keys 2122输入流量量程范围ENTER FLOWRA TE CAPACITY Quick Keys 2123输入称量段长度ENTER PLA TFORM LENGTH Quick Keys 2223输入皮带长度ENTER BELT LENGTH Quick Keys 2225标定称重传感器(可选项) CALIBRA TE LOADCELL (OPTIONAL) 22321,22)标定皮带速度CALIBRATE BEL T SPEED使用此种方法标定转速计,须已知准确的皮带长度。

WITH THIS METHOD, THE TACHO IS CALIBRA TED. THE BELT LENGTH MUST BE ACCURA TELY KNOWN.设置SETUP1. 在皮带上进行标记,以便能准确记录皮带运转圈数。

MARK THE BELT SO THA T EACH ROTA TION OF THE BELT CAN BE RECORDED.2. 确认皮带是运行的。

MAKE SURE THE BELT IS RUNNING.3. 长按MENU 菜单键,直至听到“哔”声且屏幕显示为“设置菜单”。

给煤机标定(新)

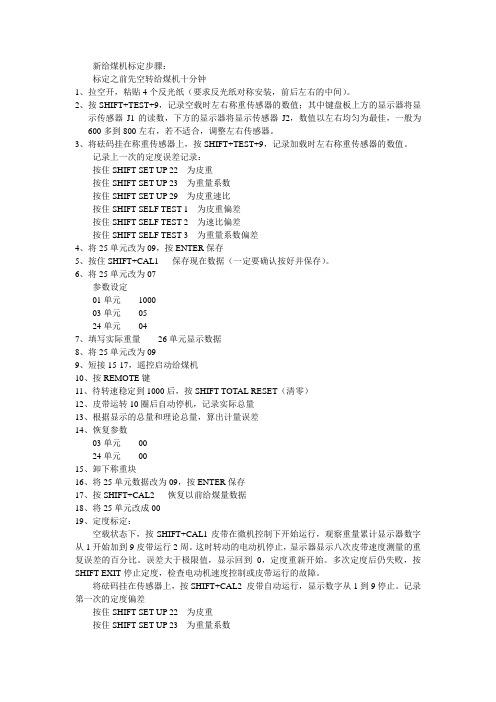

新给煤机标定步骤:标定之前先空转给煤机十分钟1、拉空开,粘贴4个反光纸(要求反光纸对称安装,前后左右的中间)。

2、按SHIFT+TEST+9,记录空载时左右称重传感器的数值;其中键盘板上方的显示器将显示传感器J1的读数,下方的显示器将显示传感器J2,数值以左右均匀为最佳,一般为600多到800左右,若不适合,调整左右传感器。

3、将砝码挂在称重传感器上,按SHIFT+TEST+9,记录加载时左右称重传感器的数值。

记录上一次的定度误差记录:按住SHIFT SET-UP 22 为皮重按住SHIFT SET-UP 23 为重量系数按住SHIFT SET-UP 29 为皮重速比按住SHIFT SELF TEST 1 为皮重偏差按住SHIFT SELF TEST 2 为速比偏差按住SHIFT SELF TEST 3 为重量系数偏差4、将25单元改为09,按ENTER保存5、按住SHIFT+CAL1 保存现在数据(一定要确认按好并保存)。

6、将25单元改为07参数设定01单元100003单元0524单元047、填写实际重量26单元显示数据8、将25单元改为099、短接15-17,遥控启动给煤机10、按REMOTE键11、待转速稳定到1000后,按SHIFT TOTAL RESET(清零)12、皮带运转10圈后自动停机,记录实际总量13、根据显示的总量和理论总量,算出计量误差14、恢复参数03单元0024单元0015、卸下称重块16、将25单元数据改为09,按ENTER保存17、按SHIFT+CAL2 恢复以前给煤量数据18、将25单元改成0019、定度标定:空载状态下,按SHIFT+CAL1皮带在微机控制下开始运行,观察重量累计显示器数字从1开始加到9皮带运行2周。

这时转动的电动机停止,显示器显示八次皮带速度测量的重复误差的百分比。

误差大于极限值,显示回到0,定度重新开始。

多次定度后仍失败,按SHIFT EXIT停止定度,检查电动机速度控制或皮带运行的故障。

给煤机砝码校验操作(加说明的)

砝码校验操作1.解除键盘锁定,SW开关拨至OFF。

2.打开给煤机的前后门和控制柜侧的侧门。

3.卸下入口方向的挡板,关闭上下煤阀门,走空皮带上的煤。

4.参数设定:按SHIFT SETUP 01 100 ENTER利用↑键至02 800 ENTER利用↑键至03 05 ENTER利用↑键至25 07 ENTER 煤量计量显示放大100倍,将十分位和百分位也显示出来。

5.卸下称重块,即手柄放至垂直位置。

6.短接15 17,模拟集控室遥控启动。

7.按REMOTE键,启动给煤机。

8.从入口处放入砝码,共40只,共计重量200kg,需一个紧挨着一个。

9.当第一个砝码快走到第一个称重托棍前,总量清零SHIFT TOTAL RESET键。

10.全部40个砝码走完后停机,按OFF键。

11.将实际值200kg和显示值进行比较,误差大于±0.5%即超出了精度范围。

12.若精度不在要求范围内,可对给煤机重新进行称重平台的校验和定度,具体参见给煤机使用说明书。

13.再做了第12项而多次无法满足要求的情况下,按SHIFT SELF TEST 8 进行自动修正,可将给煤机的称重误差消除,已满足精度要求,平时不能随便使用此功能。

14.重复以上步骤8-12 直到满足要求。

15.恢复参数:按SHIFT SETUP 01 1000 ENTER利用↑键至05 00 ENTER利用↑键至25 00 ENTER按SHIFT EXIT键退出参数设定16.按上键盘锁开关。

17.补充说明:砝码校验可以不采用200KG砝码进行,比如采用400KG发满校验,则可直接修改30参数进行修正。

砝码校验参数说明:01 电机转速02密度03 5 选择01电机速度运行18.速度测试:在给煤机模拟远方运行时,指令给到45t/h时,给煤机电机转速为800rpm,经咨询厂家1000rpm时对应皮带速度为0.21m/s。

回复:此方法为针对实物校验的,准备40个5公斤标准砝码,按此方法可以验证,验证5次后,看其重复性能是否符合±0.5%要求,不能满足要求,就要重新进行标定。

给煤机标定制度新版20110811

给煤机标定制度批准:审核:会签:编写:给煤机标定制度为了使给煤机安全、可靠和有效的运行,以及保证给煤机的计量精度达到设计要求,应对给煤机进行定期检查、调整和标定。

此外,当给煤机更换了零部件时,也必须要对相关部分进行调整和标定。

一、给煤机需要标定的时间1、给煤机运行每个月标定二次。

2、调整称重辊或更换皮带、CPU板、称重传感器模块、微处理机程序芯片时也要进行标定。

二、给煤机标定应具备的条件A、运行执行部分1、关闭给煤机进口门。

2、关闭给煤机密封风。

3、清空皮带。

4、关闭给煤机出口门。

5、给煤机停运.B、检修本体执行部分1、打开给煤机侧面和端部检修门。

三、标定所需的工具标定探头及电缆一对标定砝码一对水平检尺一根反光纸若干标定记录表四、给煤机标定步骤1、标定的简要过程1.1 将反光纸贴在皮带上。

1.2 安装标定探头。

1.3 按cal1(标定1)进行标定步骤1,并存储标定值。

1.4 安装标定砝码。

1.5 按cal2(标定2)进行标定步骤2,并存储标定值。

1.6 标定完成。

拆除标定砝码和标定探头。

2、标定的详细过程2.1从标定工具中取出四条反光纸放在控制箱同侧的皮带边缘上,垂直于皮带,完全处于两个弯曲槽口之间,而不是跨过槽口。

将两条分别粘贴在主动滚筒和被动滚筒的外侧,第三条靠近称重辊,而第四条放在第三条下面的返回皮带上。

确认四条反光纸放置时彼此之间的距离大于一个标定探头跨距长度。

(如果四条带子彼此之间不能以大于一个标定探头跨距的距离放置到皮带上,要使用等距离的两条粘贴带。

)注意:上一次标定时的反光纸可能一直粘附在皮带上,在标定时应检查并清除反光纸。

2.2 拆下称重跨距辊座上的两个丝堵以便插入标定探头。

2.3 拆下标定探头的保护盖,在给煤机的每个检修孔中插入一支探头。

尽管两支探头并未指定特定的位置,但标定时必须将接近给煤机入煤口的探头位置分配为位置A,而接近出煤口的探头位置分配为位置B。

2.4 将标定探头电缆连接到标定探头和控制柜电源板的插座上。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GM-BSC26型称重式计量给煤机

标定试验报告

项目名称:供货单位:

操作人员:试验时间:

一.实验目的检测给煤机的电气控制部分和计量精度是否达到标准。

二.技术要求给煤机电气控制部分应符合DL/T513-93-《NJG型耐压式计量

给煤机》标准。

三.试验条件试验应在室内进行,室温在0℃-35℃,无噪音及粉尘。

四.试验工具万用表,卷尺,试验挂码,记号笔及其它常用工具。

五.电器控制部分的检测及空载试转

1) 检查称重传感器、速度传感器接线及安装是否正确。

2) 检查控制箱上电是否正常。

将控制箱送电,合空气开关,看控制回路有无短路及断路现象,变频器、CFC-100表及各指示灯、照明灯是否正常显示。

3) 试转并调整皮带。

将控制箱门上“胶带电机启动方式”扳把开关置于“就地”位置,“清扫电机启动方式”置于“手动”位置MW96C表上自动切换键作手动运转,按给煤机启动开关,给煤机启动。

依次按演算器上SPEED、EDIT、∧键(密码:111)使给煤机逐渐提高转速,再调整胶带张紧度及跑偏,使之正常运转后停机。

六.称重系统标定(在皮带调整后须测得准确的皮带长度)

1)输入称量范围

¨weight capacity 2121 计重范围(WCAP)

¨belt speed capacity 2122 皮带速度量程范围

¨flowrate capacity 2123 流量量程范围(FCAP)

(sum of capacity of all loadcells) (等于所有称重传感器量程总和)

输入计重范围

1. 按“+/ -”菜单键,屏幕显示为“设置菜单”。

2. 键入快捷键2121 选择“计重范围”设置项。

3. 按E 编辑键(如编辑功能被锁,键入密码111,然后按√键进行解锁)。

4. 输入预计计重范围,然后按√键确认。

5. 长按×返回键,返回至正常操作界面。

2)标定皮带速度

使用此种方法标定转速计,须已知准确的皮带长度。

设置

1. 在皮带上进行标记,以便能准确记录皮带运转圈数。

2. 确认皮带是运行的。

3. 长按+/ - 菜单键,幕显示为“设置菜单”。

4. 键入快捷键2225 选择“皮带长度”设置项。

5. 按E 编辑键(如编辑功能被锁,键入密码111,然后按√输入键进行解

锁)。

6. 输入皮带长度,然后按√输入键确认。

7. 按×后退键三次,再按6,5,1,3 选择进入“皮带标定圈数”设置项(快

捷键26513)。

8. 计算“皮带标定圈数”,参照设置信息。

9. 按E 编辑键,输入皮带标定圈数,然后按√键确认。

10. 按×后退键两次,再按2,2 选择进入“测量方法”设置项(快捷键

26522)。

11. 按E 编辑键,再按数字键1,然后按√输入键选择方法1(速度)。

测量

12. 按↓向下键选择“开始测量”项(快捷键26523)。

屏幕显示下次测试编号及现时皮带速度。

13. 按E 编辑键,再按数字键1,然后按√输入键开始测量。

在测量过程中,显示屏显示

测试编号,剩余皮带标定圈数,及现时皮带速度。

14. 当皮带上的标记点经过某固定参照点时,按下1 键(或选择激活“遥控标定控制”输入)。

15. 当皮带上的标记点转回至固定参照点时,再次按下1 键。

在设置“皮带标定圈数”值时也需要重

复此步骤。

屏幕显示下次测试编号,测量到的皮带速度,皮带速度误差百分比,及现时皮带速度。

16. 需要重新进行测量,请返回至第13 步。

调整

17. 按↓向下键选择“输入测量结果”项(快捷键26524)。

屏幕显示测试编号,皮带速度误差

百分比,经计算得出的皮带速度。

18. 使用数字键1 或2 选择测量结果。

19. 按A 功能键,然后按数字键2,再按√输入键确认标定。

20. 长按×返回键,返回至正常操作界面。

3)在皮带运行情况下标定零点

用来平均掉皮带上的重量变化,故在皮带运行情况下最适合标定零点。

在“皮带长度”值设定后,零点标定即可在一个完整的皮带长度周期内完成。

1. 确认皮带是运行的,皮带上无重量,且所有的测试重量都已从系统上移除。

2. 长按+/ - 菜单键,直至听到“哔”声且屏幕显示为“设置菜单”。

3. 输入快捷键26521 选择“零点标定”设置项。

4. 按E 编辑键(如编辑功能被锁,键入密码111,然后按√输入键进行解锁)。

5. 按数字键1,然后按√输入键开始零点标定。

此时屏幕下方显示皮带运行

的周期百分比及流量。

6. 等待直至标定完成。

在皮带运转情况下,皮带零点测量都会继续,但不会继续校零。

显示屏下方显示之前三次测量结果的误差百分比,皮带运行及流量百分比。

7. 长按×返回键,返回至正常操作界面。

4)标定重量

标定平均重量值在转速计所测量到的一个完整皮带周期内完成。

转速计需在之前标定好,同时系统也需在近期内进行过校零。

设置

1. 在系统称量段上加挂砝码(测试重量),同时保持皮带运行。

2. 长按+/ - 菜单键,直至听到“哔”声且屏幕显示为“设置菜单”。

3. 键入快捷键26511 选择“测试重量类型”设置。

4. 按E 编辑键(如编辑功能被锁,键入密码111,然后按√输入键进行解锁)。

5. 使用↑↓上,下键进行选择0(测试重量)或1(测试链码),然后按√输入键确认。

6. 按↓向下键选择“标定重量”设置项(快捷键26512)。

7. 按E 编辑键。

8. 输入测试重量值或皮带负重测试重量值,按√输入键确认。

9. 按×退出键两次,再按2 键两次进入“测量方法”设置项(快捷键26522)。

10. 按E 编辑键,按2 键以选择方法2(重量),按√输入键确认。

测量

11. 按↓向下键选择“开始测量”项(快捷键26523),显示屏下方显示下次测试编号,称量段重量及现时皮带速度。

12. 按E 编辑键,然后按数字键1,再按√输入键开始测量。

测量过程中,显示屏下方显示测试编号,皮带在一个完整周期内的运行百分比,称量段重量及现时皮带速度。

13. 等待直至测量结束,测量结果也会于屏幕上显示。

显示屏下方显示下次测试编号,已平均的重量,测试重量误差百分比,称量段重量及现时皮带速度。

14. 需要重新进行测量,请返回至第12 步。

调整

15. 按↓向下键选择“输入测量结果”项(快捷键26524)。

显示屏显示测试编号,测试重量误差百分比及测试重量值。

16. 使用数字键1 或2 选择测量结果。

17. 按A 功能键,然后按数字键2,再按√输入键确认标定。

18. 长按×返回键,返回至正常操作界面。

19. 按·键进入显示器菜单,按9键进入语言设置菜单,按E编辑键输入1显示中文字体。

5)给煤机仪表数据记录。