重工作业流程

塑胶五金厂重工作业规范

塑胶五金厂重工作业规范1.目的:1.1为减少浪费,避免不良品流至客户,造成客户抱怨,让退货品和可疑产品有适当处理方式和管制,特订本规范。

1.2使不良品之重工管理合理化、制度化,以利重工作业之进行确实做好品质保証。

2.适用范围:2.1适用本公司各制程所生产之成品,半成品之重工作业。

2.2本规定适用于各阶段(进料、制程、客户抱怨、仓储…)制品修理与报废处理之依据。

3. 术语定义:重工品:是指该产品虽不符合规格要求,但可经重工后有可成为合格品.4. 权责:4.1重工单位:生产部4.2确认单位:品保部5. 内容:5.1重工品种类:5.1.1新产品开发时,不合格可重工维修的产品。

5.1.2进料不良品必要时委托代工重工者。

5.1.3成品检查发现之不良品,但可重工维修的产品。

5.1.4客退品:经判定可重工维修的产品。

5.1.5在制品:在生产过程中,检验判定不合格品但可进行重工品。

5.1.6其他。

5.2处理规定:5.2.1重工品每批皆必须以红色不良品标签标示,注明品名,料号、数量、不良原因、处理方式等放置于管制区,不得和良品相混。

5.2.2制程之不良品由品保单位发出<品质异常单>,清楚的填写不良现象,并通知生产单位重工。

5.2.3当库存中有大批量产品需要重工时,仓库统计不良品明细,由生管针对重工件之交期先后排定重工计划交生产单位,生产单位根据重工计划安排人员重工。

5.2.4重工之标准,原则上依产品规格为准,必要时得设立限度样品当作辅助标准,如果辅助标准与产品规格不符,必须逐级呈报,经品保主管认可。

5.2.5重工责任单位,于接获重工通知后,须依品保单位核准的重工标准,于要求完成日前重工完成。

5.2.6重工时限,原则须三天内完成,不得有因重工作业,而使生产线停线、缺料或延迟交货的情形。

5.2.7重工完成时,重工单位,须将自行检查的重工品区分为合格和不合格,在外箱分开标示,合格品贴合格标签,并于标签上注明“重工”字样,由IPQC复检。

重工作业程序(含表格)

重工作业程序(ISO9001-2015)1. 目的:为确保库存中的不良品与RMA,重工处理后能符合产品规格,且能识别重工品,及制定重工流程,以防重工的产品未受管制而发生混料情形。

2. 范围:本公司,仓库中之成品与客退品均适用之。

3. 名词解释:3.1 RMA客退品:瑕疵品、客户改版、升级等。

3.2 库存不良品:因设计变更、客户要求变更外观与产品功能特性者。

4. 权责:4.1 生管:负责重工的排程、准备重工物料与物料报废4.2 PE:制定重工作业指示单4.3 QA:执行质量管理作业。

5. 流程图:重工作业管理办法流程图6. 作业内容:6.1需重工之制品:由相关部门判定重工后,于重工品上标示重工原因以及重工方式。

6.2订定重工作业与流程:6.2.1由PE订定重工作业内容与流程,包含需更换或保留之零件。

针对重工制程订定自主检验标准,以及在重工制程所产出特定检验项目。

6.2.2「重工处理作业指示单」应述明重工作业所需之更换物料,以利备齐相关物料。

6.2.3由业务部提出客户对重工品之需求,含客户所需要之标示(例:最新版标签、客户指定标示)、包装。

6.3开重工订单:资材部依据需求单位所发出的联系单或重工指示单,开出重工订单交给制造部/外包作为开工依据,并依「重工处理作业指示单」准备重工所需更换之物料。

6.4领料:由仓库依据资材部发出「重工订单」及「重工处理作业指示单」,发料。

6.5重工作业:6.5.1由仓管将重工所需之物料备齐,制造部/外包依据PE所订定的「重工处理作业指示单」与原属SOP教导作业人员重工作业方式,包含重工标示及位置等。

6.5.2重工作业外观检视,依该机种SOP外观检检站,或依该机种的样品相互比对。

6.5.3品保部依照「重工处理作业指示单」执行巡检作业。

6.5.5重工标示:除客户特定需求之外一律在产品卷标日期最后位置做黑色圆点记号。

如有特殊标示,应于「重工处理作业指示单」另行注明。

最大外包箱重工标示依照客户需求。

返工、重工作业规范

資材負責開具重工/挑選制令﹔

生產單位負責執行重工/挑選作業﹔

5作業內容﹕

5.1判斷依據﹕品保或工程單位在作重工/挑選行為的判斷時因依據客戶的需求條件﹑工程﹑品保發行的相關檔執行﹐如﹕SOP﹑檢驗基準書等等

5.2客退品重工﹕客戶由於某種原因而退回的產品﹐經品保判斷NG後﹐在產品銷退單注明不良狀況及不良率﹐並通知資材部門﹐資材部門接到通知後﹐開具重工制令﹐同時通知工程及品保QE制定﹑確認重工流程及檢驗方法,並填寫於<<重工MEMO>>中,最后由工程品保、生產會簽.

返工、重工作業規範

文件編號

版本

頁次

第1頁共3頁

1目的﹕通過制定規範﹐使重工/挑選作業有據可依﹐並趨於標准化﹔

2範圍﹕適用於本公司所பைடு நூலகம்的重工/挑選作業。

3定義﹕

重工:當材料/產品未達到公司製作/出貨及客戶使用之標准而須重新返回到前流程的作業﹔

挑選:當材料/產品未達到公司製作/出貨及客戶使用之標准而須做良品與不良品區分的作業;

若不能確認的﹐則按非GP品作業或報廢處理。

7.2 GP產品重工時須有專用的區域及使用GP專用工治具

7.3重工時作業內容按SOP(特殊除外)﹐流程按重工MEMO作業。

8、相關表單﹕

8.1重工MEMO

8.2重工挑選追溯流程表

更改標記

核准

審核

製作

日期

修訂日期

返工、重工作業規範

文件編號

版本

頁次

第3頁共3頁

相關單位

6.3 FQC依照工程及品保制定之<<重工MEMO>>檢驗,並將結果填寫於FQC檢驗果欄,最後將資料轉移給品保IPQC。

工厂生产及质量培训--SWR(重工)作业讲义

正常作業

重工及特殊需求系統講義(六)

申請單位 申請日期 一. 目的:

特殊工作需求作業單(SWR)

申請者

表單編號:_____________ 有效期限:_____________

單位主管

年 月 日 品保主管

事業處主管

二. 作業流程:

三. QC 計划:

四. 允收/拒收標准:

五. 其它:

申請單 位

重工及特殊需求系統講義(三)

五、重工作業最低要求:

1.重工必需在VDCS或制程異常連絡單或特裁單完成或RMA 確定后,且材料被判定必需重工才可為之,并且依附件一之流 程運作.

2.若材料重工為必需,則工程人員必需判斷重工是否會改 變問題材料之外觀尺寸及功能.

3.若重工造成外觀尺寸及功能之改變,則工程人員必需制 定重工作業方法,同時將重工方法寫在特殊工作要求單(SWR) 上,見附件(二).

未考慮到此處彈片的避位性,使得 1.16± 0.25 受力擠壓后發生變形偏低,嫌疑不良數

量:10000PCS)

二. 作業流程:

1. 取不良品→重工→檢查→包裝

2. 重工時注意掌握力度,避免多次重工

3. 包裝時注意工件的擺放,避免再次變形

三. QC 計划:

劉小平 4/28/00

1. IPQC 依上述流程查核作業

彈片間隙(目視檢查)

何鑫 4/28/00

特殊工作需求作業單(SWR)

申請單 位

制一工程

申請者

張浩

單位主管

: SWR2000427

效期限:

4/27~4/29

石為民 4/28

申請日期 2K 年 4 月 27 日 品保主管 王延國代 事業處主管 王相舜 4/28/00 一. 目的:

IQC作业流程-新版

技术助理

检验组使用&保管

检验员 分组长

* SIP更新时,要注意进行版本升级,同样也要经过审查签核,再转技术助理登记发行(新版本发 行的同时,旧版本需要交由技术助理记录销毁)以及进行Tiptop内容Update

承 认 书 退 件 流 程

处理流程及说明 表 单 担当者

确认承认书内容 不完整

工程师

退件并通知文管中心,PM,RD,PMC 具体不符合状况

供应商

NG

CAR无效退件

确认回复内容

CAR(Q2-009-06)

工程师

OK

NG

主管/Leader 签核判定

CAR(Q2-009-06)

主管/ Leader

OK

CAR结案,数据归档 & Tiptop维护

国内: D+7 国外: D+14

CAR(Q2-009-06) CAR Follow up List

技术助理

周品质报告整理

周品质报表

工程师

有无项目超标

No

周品质报表

工程师

Yes 8D报告准备 工程师

8D Report

NG

Leader or 主管 审核 OK 周会报告

8D Report

主管/Leader

周品质报表 8D Report

工程师

资料存档

周品质报表 8D Report

工程师

IRP/ARP IQC外验作业流程 外验作业流程

工程师

OK

承认书退件 流程

SIP制作

承认书 SIP (需做到:检查项目完整,判

定标准&抽样标准清楚,作 业要求及注意事项明确,参 考图片清晰,注解清楚)

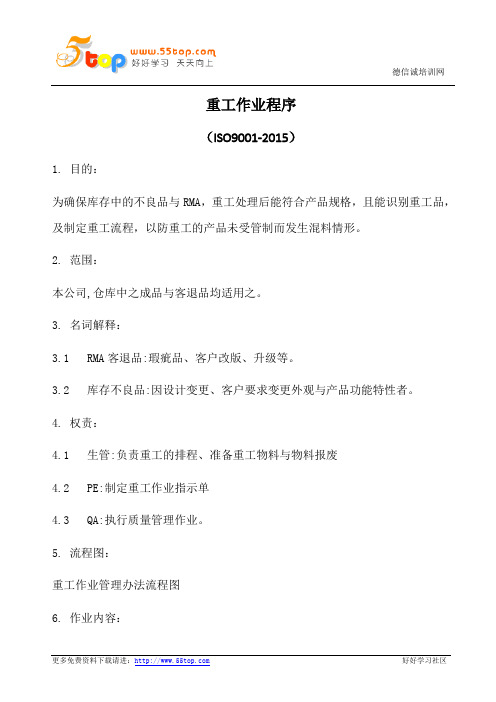

存货重工作业流程图

OK 存货检验

?

NG QC 檢驗結果報告表

重工 SOP 制定作业 重工-SOP

NG FQC&PQC 检验作业

?

OK 制成品抽检

记录表

存貨重工作業流程圖

生管

安排重工 排成计划 重工排成

计划表

生产计划表 重工工单 成套发料单

仓管

Start

頁次 生产单位

存货检验通知单

第 1 頁,共 1 頁 備註/說明

4.重工 SOP 得以 MEMO 的型 式發行。工程制定《重工 SOP》必需包含: a.重工的方法、步驟、工 治具、設備 b.估算重工工 時與重工成本

生产流程单

工单完工入库 作业流程

更改標記 修訂日期

End

核准

審核

ቤተ መጻሕፍቲ ባይዱ制作

日期

1.以<<重工排程計劃表>> 做為追蹤確認重工作業之 依據。

2. 倉庫將簽核后的《存貨 檢驗通知單》交予品保 (QC)進先檢驗判定是否允 收。

3. 安排重工排程計劃﹐重 工的方法仍需由工程依 《重工 SOP 制訂作業細則》 所制定之《重工 SOP》處理 重工作業。

成套发料单 作业流程

生产流程单 作业流程

重工作业指导书

适用范围:本公司所有生产之成品、半成品的重工均适之。

目的:为防止不良品的流出及二次不良的发生。

内容方法:

2.返工产品分类及处理:

2.1 A工序、组立工序、套胶工序所发现的异常,由各工序QC人员依AQL抽样水准判定是否重工,并依上述流程执行。

2.2选别后的参数不良,依严重不良及次要不良进行重工。

2.2.1严重不良分类:短路、断XG、低容、爆炸。

2.2.2严重不良重工办法:严格依照各工序充电选别作业指导书中正常品充电方法处理。

2.2.3当批产品处理办法:重工后的产品,由分析员每批解剖20PCS良品观察,以确认

本批之最终处理方法。

2.2.4次要不良分类:选别出之良品内抽测到有高低容、DF大、LC大。

2.2.5次要不良重工办法:产品无需充电,直接进行选别。

2.2.6当批产品处理办法:重工后之产品,由各工序QC人员加严抽检,无异常可发下。

2.3 选别后的产品选外观时发现之电容特性正常,但有凸底现象的产品处理方法如下:

2.3.1该批产品由外观作业员选全检外观一遍,并将所选外观交分析员进行分析。

2.3.2分析员依上述2.2以及AQL之判定标准,判定该批产品之重工方法;

2.4产品重工前,针对使用仪器,需确认仪器的有效性,并对重工产品做首件确认,重工后产

品记录在《不良重工追踪卡》中。

3.参考文件

无

4.附件及记录表单

001 《不良重工追踪卡》

不良重工追踪卡。

SWR作业流程ppt课件

• 若重工造成外觀尺寸及功能的改變,工程人員必需制 定重工作業方法,同時將重工方法寫在特殊工作需求 作業單(SWR)上,產線依照重工作業方法作業,品管人 員依SWR上的QC計划及允收/拒收標准進行重工批 判定,允收方可進行下一制程作業.

• 若重工不會造成外觀尺寸及功能的改變,則生產線依 照作業規范(SOP)作業,品管人員依正常作業之SIP進 行檢驗及判定允收/拒收,允收方可進行下一制程作 業.

重工及特殊作業規范

MRPC 品質保証部

提綱

目的 作業內容 表單

目的

規范定義重工及特殊作業需求的管 制和使用時機,其中包含重工作業申請與 執行過程.

作業內容

• 重工作業流程見附圖一. • 特殊工作需求作業(SWR) • 重工作業最低要求 • 表單編碼原則與管制

重工流程

表單判定重工

工程單位

重工單位

• 在 ECN 無法及時發行之文件而必須用SWR指導 現場作業時,兩周內必須轉成正式文件發行,此類 SWR中必須注明適用料號與清單以及SWR之附頁 數量,并按順序編上頁碼.

• 同一種特殊作業只允許使用一次.SWR必須明確規 定其使用之有效期限.

責任單位:

• 原材料不符合SPEC或相關之SOP規定時,責任單 位為企划.

• 產品制程不良需重工時,責任單位為制造單位 • Trial RUN 階段,責任單位為工程. • 文件未正式發行,文件制作單位為責任單位. • 責任單位不能及時判定時,由品工在制程異常聯

絡單上裁定.

重工作業最低要求

• 重工作業時機. • 重工必須在VDCS或制程異常連絡單或RMA確定后,且

材料被判定必需重工才可執行重工作業,并且依附圖一 的流程運作. • 重工作業時工程人員必需主導,并與品管及各工段判斷 重工是否會改變外觀尺寸及功能,同時必須檢討評估重 工過程中是否會造成其它的品質問題.若重工有可能造 成品質問題必須向生產線進行宣導,預防發生品質問題.

特采、重工、报废作业规定

荣阳铝业(中国)有限公司

重工篇

1

重工之目的

为因应生产设计变更, 人为疏失, 材料因素而 造成质量堪虑, 经重工处理以符合原先质量规 格, 或配合客户要求, 经由重工处理可合其需 求者,故制定本规定.

荣阳铝业(中国)CNC事业部

成品入库检验不合格时,若客户急需本批产品且不影响产品之性能、尺 寸外观条件下,得由营业单位对此批申请特采(如合约中有规定须且经 过客户同意方可予特采)含数量,何时改善、原因等之因素送由厂部级 最高主管签核判定。

荣阳铝业(中国)CNC事业部

PanAsia Aluminium (China) CNC LTD. 荣阳实业集团有限公司集团成员

– – – – – 进料(原材料)特采申请: 采购、生管。 制程(半成品)特采申请: 生管。 成品特采申请: 业务单位。 特采审查: 由权责主管审核。 特采核准判定: 由厂部级最高主管签核。

荣阳铝业(中国)CNC事业部

PanAsia Aluminium (China) CNC LTD. 荣阳实业集团有限公司集团成员

–

荣阳铝业(中国)CNC事业部

PanAsia Aluminium (China) CNC LTD. 荣阳实业集团有限公司集团成员

a member of PanAsia Enterprises Group Limited

荣阳铝业(中国)有限公司

高品质的人生, 需要精益求精的态度。

本次演讲结束 谢谢大家 !

荣阳铝业(中国)有限公司

报废篇

1

•

报废的目的及范围

目的:明确订定报废之流程、权责单位及处理方式,确保不良品、 滞存品、损坏工具及设备得以适时处理 。 范围:凡本公司制程、仓储、退货所属的不良品、滞存品及各部门 所用工具及设备均适用之。

PCB制作工艺流程

PCB制作工艺流程一、开料目的:以制造流程单之规格,将大面积的敷铜泊基板依制前设计所规化的工作尺寸裁切尺寸及厚度发料并裁板。

1、裁板作业流程:仓库→裁板室→调整尺寸→裁板→检查测量2、磨边作业流程:设置长、宽→磨边→水洗一→水洗二→水洗三→挤干→吹干→烘干二、内层1、内层前处理目的:将除去板面氧化物及油污,再加磨刷粗化铜面增加感光材料于铜面的附著力。

作业流程:上板→化学清洗(H2SO4:3%~5%,压力:1.5±0.5㎏/C㎡)→溢流水洗(压力:1.5±0.5㎏/C㎡)→磨刷→中压水洗(压力:3.0±0.5㎏/C㎡)→微蚀刻(SPS:100~120g/1, H2SO4:1%~3%,压力:1.5±0.5㎏/C㎡)→溢流水洗(压力:1.5±0.5㎏/C㎡)→酸洗(H2SO4:1%~3%)→溢流水洗(压力:1.5±0.5㎏/C㎡)→烘干→检查注意事项:1、做板之前要做刷痕实验、水纹实验,刷痕宽度:1.0±0.2㎝,水纹:15秒以上;2、内层板厚分为两种:47mil的为普通基板,其他为特殊基板,特殊基板要做标记,还要测板厚;3、检查压力表;2、涂布目的:以抗蚀性材料附著力在铜面上,制作内层线路GND、VCC作业流程:进料→粘尘→下降→入料→涂布→烘烤(第一阶段:145℃;第二阶段:125℃;第三阶段:115℃;第四阶段:55℃;第五阶段:35℃) →出料→检查注意实项:1、粘尘纸200片后换一次;2、油墨刮刀压力调整(压力:1.0~3.0㎏/C㎡);3、检测膜厚(8.0±1.5mil),检查脏点等3、曝光(半自动曝光)目的:曝光灯发出紫外光投射在已贴有干膜的板面上,将曝光菲林上线路图形转移到感光干膜上,未吸紫外光的干膜显影时会溶解于显影液中作业流程:检查底片→架底片→调整对准度→放板→吸真空→曝光→检查注意事项:1、每天清洁机台,做能量测试;2、室内温度:22.0±2℃,湿度:55±5%;3、黑色底片每曝光2000次后报废,每曝光500次后底片检查;4、每曝光前用手动滚轮清洁一次底片,底片每曝光10片清洁一次,每50片上机检查一次;5、底片L2朝上,L3朝下;6、灯管亮到熄灭:12秒;7、抽真空度至少600~700MMHG;8、抽真空后用刮刀赶气;9、放板时,把底片翻开看到压条后,沿着压条放板,避免刮伤底片4、显影目的:显影是把尚未发生聚合反应的区域用显影液将之冲洗掉,已感光部分则因已发生聚合反应而洗不掉乃留在铜面上成为蚀刻之阻剂膜5、蚀刻目的:以蚀刻液将铜表面去除,留有抗蚀油墨之线路,制作内层线路GND、VCC 6、去墨剥膜目的:将线路上之抗蚀材料去掉,露出铜线路完成制作内层线路ND、VCC(4,5,6)工作流程:显影(温度:31.0±2℃;浓度:碳酸钠:1.0±0.2wt%,传送速度:4.0±0.5m/min;压力:1.75±0.25㎏/C㎡)→水洗(压力:1.5±0.3㎏/C㎡)→蚀刻(温度:40~45℃;传动速度:4.0±0.5m/min;喷压:上压3.0±0.5㎏/C㎡,下压2.8±0.5㎏/C㎡;铜含量:105~115g/l) →水洗(压力:1.5±0.3㎏/C㎡)→检查→软化去墨(温度:45~50℃;传动速度:4.5±0.5m/min;浓度:NaOH1.0~0.2%;去墨第一段0.1~0.2㎏/C㎡;去墨第二段0.5~0.2㎏/C㎡;去墨第三段1.5~0.2㎏/C㎡)→水洗→酸洗(温度:RT;压力:1.5±0.3㎏/C㎡,H2SO4浓度:1~3%)→水洗→烘干(温度:90.0±10℃)→检查→收板注意事项:1、每天退槽一次;2、有线路的板含有线路的板面朝上,没有线路的板不作要求;3、每天用报废板做显影、蚀刻实验,检查参数是否合格;4、检查压力表;5、每班换水一次;6、滤网每天清洗一次;7、检查喷嘴7、黑化处理工作流程:上料→碱性清洁(16″)→水洗(6″)→水洗(11″)→微蚀(8″)→水洗(1″)→水洗(5″)→预侵(6″)→黑化(15″)→热纯水洗(8″)→水洗(5″)→水洗(16″)→后侵(16″)→纯水洗(3″)→纯水洗(8″)→热纯水洗(16″)→滴干→烘干(35″)注意事项:1、开机前须检查各槽液位是否正常;2、插板时须一片一片的插;3、黑化好的板做首件、自主检查时需垂直向上取板且手指不能拿入单元内;4、黑化OK板预叠前所停放的时间不能超过一小时;5、生产的合格黑化板必须在24小时之内压合完毕,否则超过时间需要新烘烤或重工;6、卸板时需两手平行从飞靶上取出,轻放板上,防止动作不规范造成板面刮伤;7、检查黑化颜色均匀不均匀、漏不漏铜、刮伤、有没有烘干;8、HTG170以上只能在白班做;9、检查压力表;10、参数:微蚀35±2℃,室温32.8℃,黑化75±5℃,热水洗50±3℃,后侵28±5℃,热纯水洗50±3℃,烘干一:120±10℃,烘干二:120±10℃,烘干三:120±10℃,共用35分,清洁:50分8、棕化处理(TG150℃以上的不做棕化)作业流程:上料→酸洗(温度:30±5℃,浓度: 5±2%H2SO4,压力:上压1.5±0.2㎏/C㎡,下压1.5±0.2㎏/C㎡)→水洗(压力:上压1.0±0.2㎏/C㎡,下压1.0±0.2㎏/C㎡)→清洁(温度:50±2℃,压力:上压1.5~2.5㎏/C㎡,下压1.5~2.5㎏/C㎡,碱度:0.96±0.1N)→纯水洗(压力:上压1.0±0.2㎏/C㎡,下压1.0±0.2㎏/C㎡)→预侵(温度:30±3℃,强度:70~100%,酸度:0.06~0.12N,速度:3.6±0.2m/min)→棕化(温度:38~45℃,酸度:1.8~2.3N,CB2218A强度:90~120%,CB2218B强度:150±30%,H2O2:11.5±2g/l,CU2+<50g/l,微蚀量:40~80u″,速度:3.6±0.2m/min)→纯水洗(压力:上压1.0±0.2㎏/C㎡,下压1.0±0.2㎏/C㎡)→干燥1(温度:90±5℃)→干燥2(温度:90±5℃)→收板→检查注意事项:1、每天须做首件,检查各个参数是否合格;2、生产的合格棕化板必须在小时之内压合完毕;3、做完后,检查颜色均匀度、是否漏铜、是否刮伤;4、检查压力表;9、压合①、PP裁切工作流程:安装PP→调整刀具(上下间隙为0.08mm)→开机→长度设定(控制单位inch换mm,裁板尺寸依OP单规定)→速度设定→张数设定→加工作业(在更换裁切不同的TG材料前必须把机台上的粉尘清理干净后方可裁切)→手动部分→收料注意事项:1、温度:22±5℃,湿度:50±10℃;2、PP的经向、纬向一定要根据OP来裁切:3、裁切OK的PP可以静至一个月,超过时间不能用;4、裁切好的TG180℃PP用红色大字报表示,TG140℃的PP用白色大字报表示,TG150℃的PP用黄色大字报表示;5、裁好HTG的PP不能超过6小时;6、裁切首片,测量尺寸是否与OP单要求的尺寸相符;②、预叠(温度:20~18℃,湿度:55±5%)⑴、熔合(六层板或六层板以上)工作流程:开机(检查三点组合)→机台调整(检查定位pin位置是否于板的对位孔相重合)→参数设定→加工作业→关机⑵、铆合(六层板或六层板以上)工作流程:开机→机台调整→调整铆钉→加工作业→关机注意事项:1、预叠前,先看板是否有刮伤、颜色是否均匀等,方可叠合;2、熔合、铆合必须做首件,检查是否合格;3、熔合、铆合要求L2、L5朝外,L3、L4向里;4、隔2小时测量一次铆钉高度,铆钉高度的范围:1.27±0.2mm;5、熔合的温度不做限制,但是就好在340~360℃,时间:加光板的是30~33秒,其他的是22秒③、叠合(温度:22±2℃,湿度:60±5℃)工作流程:准备工作(铜箔、无尘纸、粘尘布、钢板)→清洁机台→检查铜箔→选择排版数→参数设定→叠板注意事项:1、读取工单叠合图所用铜箔规格、产商等,检查机台铜箔是否一致,否则更换;2、根据生产胺尺寸计算在钢板上的排版面积,排版所在钢板上的利用率尽可最大,在排版台上调整红外线固定排版位置或方向;3、根据SOP规定,生产板层数设定排版层数,排版总高度必须高于防滑块高度;4、把板放在红外线固定位置上,叠板时不能在叠台上齐板或抖动PP,叠板动作要轻快;5、六层板要求11叠,四层板12叠④、压合作业流程:开机→设立压合参数→上机→热压→冷压→下机注意事项:1、热板温度测试:180℃恒温10分钟状态,每个热盘取9点,使用感温探针直接测试;2、每6个月测试一次热板,正常热板温差为3.0℃±1.5℃;3、热盘平行度测试:①取直径3.0mm铅条,各热盘放置5根铅条并注意避开盘面滚珠依左右平均放置;②放置后以100psi压力压合10分钟;③取该热盘每一点值与该热盘所有点的平均值对比其差异值小于±0.03mm,否则进行维修,每年测试一次;4、热压真空度:700mmHg以上,热盘温度及压力:依附件之温度及压力设定;5、冷压系统压力设定:100~125㎏/C㎡(板面压力为85~105psi),时间:50min,冷压的降温速率为5℃/min下,冷压后板面的实际温度设定为53℃以下压合程式一览表:阶段T(℃)(±5℃)t(min)(±0.1min)P(psi)(±3psi)t(psi)(±0.1min)1 150 13 100 132 150 12 300 123 195 25 400 254 195 65 400 655 185 5 300 56 180 3 150 37 170 2 50 2 Total 125 125阶段T(℃)(±5℃)t(min)(±0.1min)P(psi)(±3psi)t(psi)(±0.1min)1 150 13 100 152 150 12 300 133 195 25 400 274 195 65 400 605 185 5 300 56 180 3 150 37 170 2 50 2Total 125 125压合程式执行完毕;②超出5分钟外来电时,将压合板取出,把表面PP及铜箔撕掉,再做一次黑化制程,后续正常作业(注:1、黑化制程不能做微蚀处理;2、只能适用于无阻抗控制板子)压合扳子取出→PP及铜箔撕掉→黑化→后续正常作业2、在压合程式第二阶段时停电停机因此时PP的树脂开始融化流动,有大量气泡存在不能重工3、在压合程式第三阶段(高压段)时停电停机①在压合程式第三阶段(高压段上压1~50分钟)时停电停机,因此时PP的树脂开始融化流程,有大量气泡存在不能重工②在压合程式第三阶段(高压段上压50分钟以上)时停电停机,此时树脂已固化,保证足够固化时间即可来电后接着该压合程式执行,下压后须测TG值、热冲击爆实验、介质厚度测试,判定是否合格10、裁切→捞边→铣靶→钻靶→磨边①磨边作业流程:开机→送板→磨边(根据不同板厚调整刀具的位置每次更换刀具后应做一次对应位置检测,进给量每边磨掉0.5mm左右即可)→洗板(传输速度:5.5±0.5m/min,水洗压力:第一段1.0±0.5㎏/C㎡,第二段1.5±0.5㎏/C㎡,第三段1.0±0.5㎏/C㎡)→烘干→收板11、钻孔多层板作业流程:钻孔工具准备→程式输入→裁定位PIN→上料→钻孔作业→下机台检验→刷磨去毛头双面板作业流程:磨板边→上PIN→钻孔工具准备→程式输入→上料→钻孔作业→下PIN→下机台检验→刷磨去毛头注意事项:1、核对OP,所取钻头是否合乎OP上之尺寸;2、检查钻头条件:进刀速、转速、孔限数设定,这些参数根据钻针大小、材质来设定的;3、打PIN (PIN直径:0.123″,深度12.5mm);4、铝垫板必须能涵盖所有的孔,以免断针;5、孔径15.7mil以下(﹤1.5mil),钻孔片数双面板2片,4-10层板2片;孔径15.7mil以上(≧15.7mil),钻孔片数双面板3片,4-6层板3片,8-10层板2片;6、钻孔前要空跑孔数,确认无误;7、胶带距离板边小于0.8cm;8、冰水机温度:19±2℃;9、喷锡板使用手推磨机600﹟,化金板、化银板、OSP 板、金手指板使用800﹟~1000﹟;10、检查备针是否备错,测量大小;11、钻孔、刷磨完后,用X-RAY孔位检查机检查是否钻偏;12、温度:22~25℃,湿度:45~50%;13、检查铝片上的压痕,确认压力角是否水平重工流程:检查并输入钻孔程式→上料→找孔→下料→检查①因停电、停气、断针等造成的漏孔、孔未钻透的板子检查后按照重工流程重工②因用错针造成孔小的板须重工12、去胶渣与化学铜目的:钻孔中造成高温产生胶渣黏于内层铜箔上,此胶渣会造成内层OPEN,所以要去胶渣工作流程:上板→酸洗(压力:1.0±0.2㎏/C㎡,H2SO4:3~5%)→水洗(压力:1.7±0.3㎏/C㎡)→刷磨(刷痕:1.0±0.2cm,电流:2.8±0.5A)→水洗(压力:1.7±0.3㎏/C㎡)→高压水洗(38±2㎏/C㎡)→超音波水洗(温度:40±5℃,电流:2.5±0.2A)→水洗(压力:1.7±0.3㎏/C㎡)→烘干(温度:75±5℃)→收板注:传动速度:3.5±0.5m/min;刷磨完成后的板子,须于12小时内完成一铜电镀作业13、一铜线工作流程:上架(抽样方式检视板子是否有严重凹陷及刮伤)→膨胀剂(Normal FR-4 材料:温度67~73℃,强度:10~16%;HTG材料:温度72~80℃,强度:13~16%,NaOH浓度:0.75~1.1N)→高锰酸钾(Normal FR-4 材料:温度72~78℃;HTG材料:温度76~80℃,NaOH浓度:1.0~1.4N,KmnO4浓度:45~65g/L,Mn6+:须保持在25g/L以下)→预中和(H2SO4浓度:2~4%,H2O2浓度:1.0~2%)→中和(温度:42~46℃)→碱性清洁(温度:47~51℃,碱当量:0.012~0.018N)→微蚀(温度:25~30℃,H2O2浓度:2~5%,SPS浓度:40~70g/L,CU﹥25g/L更槽)→预侵(温度:28~32℃,比重:1.100~1.1600,CU:少于1500PPM)→活化(温度:42~46℃,强度:70~100%,氯化亚钾﹥3g/L,比重:1.140~1.1820,CU:少于2000PPM,铁:少于100PPM)→化学铜(温度:30~36℃,CU2+:1.7~2.3g/L,NaOH:9.0~13g/L,甲醛浓度:3~5g/L,EDTA浓度:25~30g/L)→酸侵(H2O2浓度:100~120ml/L)→镀铜(温度:20~30℃,电流密度:14±2ASF,CuSO4.5H2O浓度:60~80g/L,H2SO4浓度:100~120ml/L,HCL浓度:40~80PPM,EP1100B-2:0.7~3.0ml/L,EP1100C-2:2.8~17ml/L)→烘烤(温度控制:95±5℃,速度:4.5±0.5m/min)→下架注意事项:1、每班分析膨胀剂后在添加,每周更换滤芯,每生产84万平方尺换槽;2、高锰酸钾槽,电流控制在1500±50A,不生产时控制在1000±50A,每生产100万平方尺后换槽;3、中和槽每生产15万平方尺后换槽;4、碱性清洁槽每生产6.7万平方尺后换槽;5、预侵槽每生产30万平方尺换槽;6、活化槽每日槽液浓度分析后添加,滤芯2周换一次,每一年换槽一次或CU﹥2000PPM换槽;7、化学铜槽每天依分析后添加,控制在14 ~26 ,每天二次试验控制在8-10级;8、镀铜槽:阳极铜块每星期检视、添加一次一年更换一次,每周做一次Hull Cell试验,每周分析一次槽液,每次分析后添加。

重工作业流程

生产管理单位(PC):负责安排协调重工之排程.

制造单位(PD):负责执行重工作业,准确提供需重工数量,重工 注意事项,开出重工费用Charge单.

制工部(IE):提供重工SOP,评估重工工时及重工费用. 4

作业流程:

重工作业流程

RD

ECN MEMO

MFG

异常停 线通知

QA

Hold Notice CQCN

重工作业流程

重工作业流程

目的:

建立重工作业程序及标准,作为管理重工产品之依据,确 保重工作业申请与执行过程需求之质量管理以期确保重 工质量,避免不合格品流出.

2

重工作业流程

定义:

适用于ECN/ECR导入,制程异常,测试线异常,OBA退货(外观 及电性),RMA判定重工,BC8M修护良品,Hold Notice,会议记 录,客户端需求变更等需重工之产品.

1. PE director approve 2. Data Center release

Production rework

FQA Inspection

5

重工作业流程

表格:

重工作业说明书

重工作业说明书填写检核表

6

3

权责:

重工作业流程

制造处产品工程单位(PE):负责确认重工步骤及提供重工样品并 负责制作所有重工之作业流程建立重工作业指导书.

品保工程单位(PQE):负责重工样品之确认并负责确认重工后是 否需加特别之测试并与客户需求一致.

品保检验单位(IPQC/OBA):负责确认产品外观/电性检验. 数据中心(DCC)﹕确认该文件可以生效﹐并给予文件编号与发行

PMC,SM,Other

New Request

Rework Meeting Bห้องสมุดไป่ตู้ CFT

重工作业管理规范(含表格)

重⼯作业管理规范(含表格)重⼯作业管理规范(ISO9001-2015)1.0⽬的:为确保重⼯产品品质处于受控状态,保证重⼯产品的顺利流通,特制定本作业规范。

2.0适⽤范围:公司所有原材料、半成品、成品重⼯均属之。

3.0职责:3.1品保部:负责重⼯过程的监督、重⼯产品的检验等⼯作。

3.2⽣产部:负责半成品、成品重⼯环境的安排、重⼯⼯时的登记及实施重⼯作业。

3.3采购:负责与供应商沟通重⼯需求,如供应商申请本公司进⾏重⼯,由采购提出材料重⼯费⽤转嫁供应商⽀付。

4.0定义:4.1重⼯:对不良项⽬作挑选、修正等⽅式使其成为良品之作业办法。

5.0作业内容:5.1原材料重⼯:5.1.1供应商重⼯:A.进料检验发现不良IQC开出《品质异常通知单》,因⽣产急⽤⽽经评审裁决需要求供应商派员到我司重⼯时,由采购与供应商进⾏重⼯事项的沟通。

B.供应商重⼯:有供应商派⼈⾄我司重⼯时,由采购安排重⼯地点、⼯治具、设备等,并通知品保部提供不良样板、允收标准及进⾏重⼯的监督及检验。

5.1.2我司⾃⾏重⼯:A.若《品质异常通知单》的评审裁决结果为我司⾃⾏重⼯的,则由⽣管协调⽣产部门,开具《⽣产指令单》予⽣产部门领出重⼯;品保部提供不良样板、允收标准及进⾏重⼯的监督及检验。

B.如供应商请求我司协助重⼯时,由采购提出材料重⼯申请,⽣管安排具体重⼯事宜;C.来料不良率超出品保部与供应商签定的判退标准,则由我司重⼯所损失的⼯时费⽤全部转嫁供应商;重⼯的⼯时由重⼯部门进⾏统计后交采购,采购开出扣款单与供应商洽定并提交⾄财务执⾏扣款。

5.2成品不良重⼯:5.2.1制程少量不良重⼯:制程⽣产时所产⽣的少量不良品,⽣产部门在⽣产、全检过程中在挑出时,需按不良现象的种类进⾏区分,并在盛装胶盒上进⾏明确标识,由⽣产组长统⼀收集后安排专⼈进⾏挑选、返修,重⼯完毕再送予品管确认,确认OK⽅可放⼊良品中;禁⽌未有经品管检验⽽私⾃放⾏。

5.2.2制程批量不良重⼯:制程批量不良重⼯由⽣产部门⾃⾏调配,重⼯时,品保部IPQC需提供不良样板、允收标准予⽣产部门,并在重⼯时进⾏跟进监督及检验。

重工作业指导书(含表格)

重工作业指导书(ISO9001-2015)1.0目的为确保重工产品品质及环境管理物质含量处于受控状态,保证重工产品的顺利流通,特制定本作业办法。

2.0适用范围公司所有原材料、半成品、成品重工均属之。

3.0定义重工:对不良项目作修正、换补等使之成为良品之作业方式。

4.0职责4.1品控部:负责重工过程的监督、重工产品的检验、记录,产品生产的失败分析。

4.2制造部门:负责半成品、成品重工的申请和重工环境的安排、重工工时的登记及实施重工作业。

4.3采购:负责与供应商沟通要求其进行重工,如供应商申请本公司进行重工,由采购提出材料重工申请,重工费用供应商支付。

5.0作业内容:5.1原材料重工进料检验发现来料之不符合项目属于次要缺点,并可以通过修正、换补等方式减小或去除缺点时,立即粘贴不合格标识标示隔离,开出品质异常单,并通知采购与供应商进行沟通,如生产急用或供应商需要到我司重工者,由采购与生管协调安排重工。

5.1.1供应商重工供应商派人到我司进行产品重工,由生管安排重工地点、工治具、设备等并通知品控部门进行重工监督及检验。

5.1.2我司自行重工5.1.2.1如供应商来料异常请求我司协助重工时,由采购提出材料重工申请,生管开出重工《生产订单》安排重工地点,人员,工治具、设备等,并通知品控部门进行重工监督及检验。

5.1.2.2重工所消耗的工时及费用由采购与供应商商定,具体扣款项目由采购提供财务科进行扣除。

5.2IPQC及FQC判退之不良半成品、成品重工。

5.2.1制程检验发现产品品质异常,并可以通过修正、换补等方式减小或去除缺点时,品控立即粘贴不合格标识标示隔离,开出品质异常单。

5.2.2由品控提出重工申请,生管开出重工《生产订单》安排重工地点、工治具、设备等并通知品控部门进行重工监督及检验。

5.3库存品重检不合格品、OQC退货产品、客户退货品重工5.3.1库存品重检、OQC出货检验发现产品及客户退货品之不符合项目属于次要缺点,并可以通过修正、换补等方式减小或去除缺点时,品控立即粘贴不合格标识标示隔离,开出品质异常单。

重工作业流程

1. PE director approve 2. Data Center release

Production rework

FQA Inspection

5

重工作业流程

表格:

重工作业说明书

重工作业说明书填写检核表

6

重工作业流程

实例:

以F01L018.00产品无法开机Sorting为例来说明重工作 业流程.

3

权责:

重工作业流程

制造处产品工程单位(PE):负责确认重工步骤及提供重工样品并 负责制作所有重工之作业流程建立重工作业指导书.

品保工程单位(PQE):负责重工样品之确认并负责确认重工后是 否需加特别之测试并与客户需求一致.

品保检验单位(IPQC/OBA):负责确认产品外观/电性检验. 数据中心(DCC)﹕确认该文件可以生效﹐并给予文件编号与发行

生产管理单位(PC):负责安排协调重工之排程.

制造单位(PD):负责执行重工作业,准确提供需重工数量,重工 注意事项,开出重工费用Charge单.

制工部(IE):提供重工SOP,评估重工工时及重工费用. 4

作业流程:

重工作业流程

RD

ECN MEMO

MFG

异常停 线通知

QA

Hold Notice CQCN

重工作业流程

重工作业流程

目的:

建立重工作业程序及标准,作为管理重工产品之依据,确 保重工作业申请与执行过程需求之质量管理以期确保重 工质量,避免不合格品流出.

2

重工作业流程

定义:

适用于ECN/ECR导入,制程异常,测试线异常,OBA退货(外观 及电性),RMA判定重工,BC8M修护良品,Hold Notice,会议记 录,客户端需求变更等需重工之产品.

重工作业流程

版本号

Rev.

发行日期

Date

页码

3/6

Page

Rev.AO

2009-10-23

深圳市飞科视讯科技有限公司

Shenzhen Awingtech Technology Co.,LTD

文件名称

3.6.2客户验退之重工流程图 3.6.2客户验退之重工流程图 权责单位 流程图

客户退回 客 户 QE 分析退货原因 品质部 失 效 分 析

2、范围与权责: 范围与权责:

2.1范围: 2.1范围:本公司所有QA判退、客户验退、订单变更或工程变更之成品、半成品重工 范围 均适用之. 2.2权责 权责: 2.2权责: 2.1 2.2.1 工程部: 负责工程变更通知单、工程处置单之内容确认及重工流程制作.重 工之产品的不良分析 .2.2 2.2.2 生产部: 执行工程变更按标准进行重工、返工作业. 2.3 2.2.3 品质部: 负责文件之发行,负责产品的检验及稽核. 2.4 2.2.4 资材部: 拟定工程变更实施时间及安排变更作业. 2.2.5 研发部:负责工程变更通知单、BOM表之内容的更新及确认,重工之产品的 不良分析

3、内容

3.1 包装部分重工程序: 3.1.1 只限定于改变包装方式、客户标签、外箱标签和包装材料的重工. 3.1.2 简单的重工流程: 拆外箱 包装材料部分重工(详见重工流程) 包装 Q.A 入库 出货 3.2 产品重工程序: 3.2.1 简单的重工流程: 拆外箱 拆成半成品 半成品重工(详见重工流程) 功能测试 QA 入库 出货 3.3 工程部应在产品重工前把重工流程安排好,程序内容须简单扼要,生产部在重工 时把重工流程挂在重工区,重工流程之内容应參考现有的作业指导书和检验指书. 3.3.1 重工程序包含所需使用的治工具,治工具使用,请参照各相关之三级文件(如 烙铁之使用,请依《电子调温焊台工作指导书》,红胶板元器件拆装,请依《红胶 板维修作业指引》),重工流程图和一些特别要求. 3.4 作业流程应依重工工单、工程处置单内容制作,修改或变更必须符合《文件资料 管制程序》. 3.5 发行重工单和重工材料需求单. 资材部在重工前将根据实际需要发行重工单和发行适当数量的重工材料. 3.6 流程图 QA判退之重工流程图 3.6.1 QA判退之重工流程图 文件编号 Doc.No

重工作业流程

重工作业流程

4.0作业內容

4.1重工前 4.1.1客服接收不良信息需口头/书面形式知会现场,现场作库存数量及

出货数量确认并依客戶需求安排厂內/外重工. 4.1.2 Q会QC领班

/主管作重工安排.重工OK后需将重工结果备注完整于“不良品重工标示单上” QA针对重工后品质作再次复核,抽检无异常后方可出货.

4.3. 9 各重工人员重工完毕后,需找相关干部确认库存数量是否已全部 重工OK,以免有漏重工现象造成同样品质问题再次发生 (厂外:找相关负责干部;厂内:现场,维修区,待料区,AI,MI)

4.3.10 所有外出人员重工回厂后需通知保安记录回厂时间并向客服 及干部汇报当日重工状况.

重工作业流程

SMT重工作业流程图

不良重工标示单

重工作业流程

4.1.3 除客戶特殊要求外厂內/外重工均需备齐用具(含手套﹑手环/检验治/ 工具等)并附帶重工检验报告(附图).重工状况需完整清晰的记录于 重工检验报告”上,客戶端需由客戶签名确认.厂內PCB重工OK后領班需知会 QA作抽检.

重工检验报告

4.1.4 到客戶重工者需佩戴相关证件,如公司的厂证/身份证等(須有当事 人的相片在內),如果证件未佩戴齐全会导致被客戶罚款或禁止进入客戶工 厂內.(人員出发之前依客戶要求安排妥当.)

重工作业流程

4.3.7 厂內安排人员去客戶重工若需帶工治具的(如烙铁﹑吹风机)使用完后 务必帶回厂內,若在客戶处借的工治具务必保管好,使用完后归还于 当事人,若因个人疏漏将工治具损坏或丟失的均由当事人照价赔偿.

4.3.8 人员在客戶端重工关系到客戶让重工人員确认我司生产的PCB有 报废或要扣款的单据,外出重工人员绝对不可在客戶单据上签名, 需打电话回厂如何处理.

产品重工、挑选、返工作业规范

制定重工 MEMO OK

生產作業

《重工 MEMO》/《重工/挑選 流程追蹤表》

《重工 MEMO》/《重工/挑選 流程追蹤表》

NG

品保 FQC 檢驗

《重工/挑選流程追蹤表》

OK END

《重工/挑選流程追蹤表》

更改標記 修訂日期

核准

審核

製作

日期

產品重工、挑選、返工作業規範

文件編號

附件 2

版本

返工流程圖

8、相關表單﹕ 8.1 重工 MEMO 8.2 重工挑選追溯流程表

更改標記 修訂日期

核准

審核

製作

日期

文件編號

附件 1 相關單位

產品重工、挑選、返工作業規範

版本

頁 次 第 3 頁共 4 頁

流程圖

使用表單

資材部/生產部

重工流程申請

《重工/挑選流程追蹤表》

品保部/工程部/生產

生產部/品保部 品保部

品保 IPQC

流程完成的﹐則由生產單位元按前流程返工﹐若不能按 SOP 流程完成的﹐同時通知工程及

品保制定﹑確認重工流程及檢驗方法,並填寫於<<重工 MEMO>>中最后由工程、品保、生

產會簽,并由工程 IE 提供生產重工所需總工時.

5.5 材料重工:針對我司 IQC 進料檢驗並於主管判定為拒收之材料,若物料急用,則跑 MRB 流

程,經相關單位確認,最終判定為重工或挑選,由資材部分接到通知後,開具重工制令,請

生產依照 MRB 所擬定方法進行重工/挑選檢驗作業,並填寫於<<重工 MEMO>>中最后由工

程、品保、生產會簽,并由工程 IE 提供生產重工所需總工時.

IQC作业流程简介

CAR

的合理性,可行性

NG

效果確

認

Ok

結案

* 後續來料的品質狀況確認; * 落實度查核

供應商 IQC/SQE工程師

IQC/SQE工程師

IQC重工管理作業流程

處理流程及說明

通知廠商或協調廠內單位 對廠內原材料進行重工

表單

擔當者

物控/ QA/ IQC工程師

指派重工負責人

重工前準備

是

Check廠商重工 準備狀況

技術助理

產線材料不良覆判作業流程

處理流程及說明

產線材料不良 發生

ASUS內部責任單位 No 處理

是否原材問題?

Yes

材料不良分析

表單

擔當者

* 針對可疑材料, ME/EE 工程師需要先進行技術分 析並提供相關資訊給IQC * 對於電子件(含部分Key Parts)EE工程師需要進行 交叉驗證,IQC人員可協同 參與

IQC&PD/ 供應商 檢驗員

檢驗員

來料入庫

物管

進料檢驗Non QVL/無承認書作業流程

處理流程及說明

表單

擔當者

Non QVL/無承認書料件 入料

通知 分組長&工程師

是否 MP階段?

Yes 外觀檢驗

No

通知RD(ME/PE)

協助確認

IQC檢驗記錄 檢驗記錄表

檢驗員

IQC檢驗記錄 檢驗記錄表 *PR階段的料件需要

技術助理 工程師

CAR Follow up List

技術助理

No 物控/ 生管

退回廠商/ 入Pending庫

物控 物管

MRB判定 Waive

Reject

特採標示

重工处理作业程序

重 工 需 求 否

是

重 工 作 業

報廢及其他處理方式

重 新 檢 驗

出貨檢驗報告

品 檢 合 格 是 轉交相關單 位后續處理

否

東莞廣鬮電子科技有限公司

DONG GUAN OKT TECHNOLOGY CO .

文 件 編 號 Q P - P 0 7 1 0

版 次 1.1

頁 次 第 5 頁共 7 頁

重工處理作業程序

6. 發行與管制

本程序依「文件与資料管制作業程序」之制訂、審核、核准与發行,其變更亦同.

7. 附件

圖一 重工流程圖. 表一 制程不良送修單(QP-P0710-F1B)格式. 表二 重工作業記錄單(QP-P0710-F2B)格式

東莞廣鬮電子科技有限公司

DONG GUAN OKT TECHNOLOGY CO .

規 格 要 求

合理拆開各包裝,不損傷包裝物及 產品

檢 查 記 錄

4 5 X

結果

審核:

檢驗員:

QP-P0710-F2B

東莞廣鬮電子科技有限公司

DONG GUAN OKT TECHNOLOGY CO .

文 件 編 號 Q P - P 0 7 1 0

版 次 1.1

頁 次 第 7 頁共 7 頁

東莞廣鬮電子科技有限公司

DONG GUAN OKT TECHNOLOGY CO .

機密水準:

□ 機密 年 年

▓ 密 05 03 月 月

□ 普通 01 01 日 日

製訂日期: 2006 變更日期: 2007

程 序 文 件

文 件 編 號: Q

P

-

P

0

7

1

0

名

稱 : 重 工 處 理 作 業 程 序

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3

重工作业流程

权责:

制造处产品工程单位(PE):负责确认重工步骤及提供重工样品并 负责制作所有重工之作业流程建立重工作业指导书. 品保工程单位(PQE):负责重工样品之确认并负责确认重工后是 否需加特别之测试并与客户需求一致. 品保检验单位(IPQC/OBA):负责确认产品外观/电性检验. 数据中心(DCC)﹕确认该文件可以生效﹐并给予文件编号与发行

7

பைடு நூலகம்

PMC,SM,Other

New Request

Rework Meeting By CFT

1. PE issue rework procedure 2. PC provide rework amount & WO & schedule 3. PD issue rework marking and rework SOP request 4. IE issue rework SOP (if necessary) 5. FQA confirm

生产管理单位(PC):负责安排协调重工之排程.

制造单位(PD):负责执行重工作业,准确提供需重工数量,重工 注意事项,开出重工费用Charge单. 制工部(IE):提供重工SOP,评估重工工时及重工费用.

4

重工作业流程

作业流程:

RD

ECN MEMO

MFG

异常停 线通知

QA

Hold Notice CQCN

1. PE director approve 2. Data Center release

Production rework

FQA Inspection

5

重工作业流程

表格:

重工作业说明书

重工作业说明书填写检核表

6

重工作业流程

实例:

以F01L018.00产品无法开机Sorting为例来说明重工作 业流程.

重工作业流程

重工作业流程

目的:

建立重工作业程序及标准,作为管理重工产品之依据,确 保重工作业申请与执行过程需求之质量管理以期确保重 工质量,避免不合格品流出.

2

重工作业流程

定义:

适用于ECN/ECR导入,制程异常,测试线异常,OBA退货(外观 及电性),RMA判定重工,BC8M修护良品,Hold Notice,会议记 录,客户端需求变更等需重工之产品.