1800Nm3-h甲醇制氢装置设计依据

甲醇在线制氢装置 标准

甲醇在线制氢装置标准

甲醇在线制氢装置的标准是指对于甲醇在线制氢装置的设计、生产、运行等方面所需遵循的一系列规定和要求。

这些标准的制定旨在确保甲醇在线制氢装置的安全、高效运行,保护环境和人员的健康。

首先,甲醇在线制氢装置的标准要求装置的设计和制造必须符合相关的技术规范和标准,确保设备的可靠性、稳定性和安全性。

制造商需要按照规定的程序和要求进行质量控制,确保装置符合所有的技术要求,并通过验收测试。

其次,标准要求甲醇在线制氢装置必须符合环保要求,减少污染物的排放。

装置应该采用先进的净化和处理技术,以减少甲醇和氢气生产过程中的废水、废气、废渣等排放物,并且需要符合国家和地方的环境保护法规。

另外,标准要求甲醇在线制氢装置的操作和维护必须符合安全要求。

操作人员需要经过专业培训,熟悉装置的运行原理、操作程序和安全规程,严格遵守操作规程,确保装置的安全运行。

同时,需要定期对装置进行检查、维护和保养,确保设备的正常运行和使用寿命。

此外,标准还要求甲醇在线制氢装置的监测和控制系统必须可靠和精确。

装置应该配备先进的监测仪器和仪表,对关键参数进行实时监测和控制,并能够及时报警和自动切断设备运行,以防止事故的发生。

综上所述,甲醇在线制氢装置的标准主要包括对装置的设计、制造、环保、安全操作和监测控制等方面的要求。

只有符合这些标准,才能保证装置的安全、高效运行,降低生产过程中的环境污染,保护人员的健康和安全。

最新1500Nm3-h天然气转化制氢装置项目建议书

xxxx集团有限公司1500Nm3/h天然气转化制氢装置项目建议书编号:xxxx-xxxx-1112一、总论1.1 装置名称及建设地点装置名称:1500Nm3/h 天然气制氢装置建设地点:xxxx1.2 装置能力和年操作时间装置能力::1500Nm3/h;H2纯度: ≧99.99(V/V)压力≧2.0 MPa(待定)年操作时间:≧8000h操作范围:40%-110%1.3 原料天然气(参考条件,请根据实际组分修改完善):1.4 产品氢气产品1.5 公用工程规格1.5.1 脱盐水●温度:常温●压力:0.05MPa(G)●水质:电导率≤5μS/cm溶解O2 ≤2 mg/kg氯化物≤0.1 mg/kg硅酸盐(以SiO2计) ≤0.2 mg/kgFe ≤0.1 mg/kg1.5.2 循环冷却水●供水温度:≤28℃●回水温度:≤40℃●供水压力:≥0.40MPa●回水压力:≥0.25MPa●氯离子≤25 mg/kg1.5.3 电●交流电:相数/电压等级/频率 3 PH/380V/50Hz●交流电:相数/电压等级/频率 1 PH/220V/50Hz● UPS交流电:相数/电压等级/频率 1 PH/220V/50Hz1.5.4 仪表空气●压力: 0.7MPa●温度:常温●露点: -55 ℃●含尘量: <1mg/m3,含尘颗粒直径小于3μm。

●含油量:油份含量控制在1ppm以下1.5.5 氮气●压力: 0.6MPa●温度: 40℃●需求量:在装置建成初次置换使用,总量约为5000 Nm3正常生产时不用1.6 公用工程及原材料消耗注:电耗与原料天然气压力有关。

1.7 占地面积主装置占地:约50×40=2000 m2 (不包括公用工程及生活设施等)二、工艺方案2.1 工艺流程简述基本的工艺流程框图如下:器,进一步预热后进入转化管,在催化剂床层中,甲烷与水蒸汽反应生成H2、CO和CO2,甲烷转化所需热量由转化器烧嘴燃烧燃料混合气提供。

甲醇制氢生产装置设计

机械与动力工程学院过程装备与控制工程专业课程设计设计题目:生产能力为800N m³/h甲醇制氢生产装置设计设计人:指导教师:班级:组号:第一组设计时间: 2012年12月24日至2013年1月18日前言氢气是一种重要的工业产品,它广泛用于石油、化工、建材、冶金、电子、医药、电力、轻工、气象、交通等工业部门和服务部门,由于使用要求的不同,这些部门对氢气的纯度、对所含杂质的种类和含量都有不相同的要求,特别是改革开放以来,随着工业化的进程,大量高精产品的投产,对高纯度的需求量正逐步加大,等等对制氢工艺和装置的效率、经济性、灵活性、安全都提出了更高的要求,同时也促进了新型工艺、高效率装置的开发和投产。

依据原料及工艺路线的不同,目前氢气主要由以下几种方法获得:①电解水法;②氯碱工业中电解食盐水副产氢气;③烃类水蒸气转化法;④烃类部分氧化法;⑤煤气化和煤水蒸气转化法;⑥氨或甲醇催化裂解法;⑦石油炼制与石油化工过程中的各种副产氢;等等。

其中烃类水蒸气转化法是世界上应用最普遍的方法,但该方法适用于化肥及石油化工工业上大规模用氢的场合,工艺路线复杂,流程长,投资大。

随着精细化工的行业的发展,当其氢气用量在200~3000m3/h时,甲醇蒸气转化制氢技术表现出很好的技术经济指标,受到许多国家的重视。

甲醇蒸气转化制氢具有以下特点:(1)与大规模的天然气、轻油蒸气转化制氢或水煤气制氢相比,投资省,能耗低。

(2)与电解水制氢相比,单位氢气成本较低。

(3)所用原料甲醇易得,运输、贮存方便。

(4)可以做成组装式或可移动式的装置,操作方便,搬运灵活。

对于中小规模的用氢场合,在没有工业含氢尾气的情况下,甲醇蒸气转化及变压吸附的制氢路线是一较好的选择。

本设计采用甲醇裂解+吸收法脱二氧化碳+变压吸附工艺,增加吸收法的目的是为了提高氢气的回收率,同时在需要二氧化碳时,也可以方便的得到高纯度的二氧化碳。

目录前言 (2)设计任务书 (4)第一章甲醇制氢工艺设计 (5)1.1甲醇制氢工艺流程 (5)1.2物料衡算 (5)1.3热量衡算 (6)第二章反应器设计计算 (9)2.1工艺计算 (9)2.2结构设计 (12)2.3.SW6校核 (16)第三章管道设计 (35)3.1管子选型 (35)3.2阀门选型 (39)3.3管道法兰选型 (40)3.4仪表选型 (41)第四章泵的选型 (44)4.1计量泵的选择 (44)4.2离心泵的选型 (45)第五章反应器控制方案设计 (47)5.1被控参数选择 (47)5.2控制参数选择 (47)5.3过程检测仪表的选用 (48)5.4温度控制系统流程图及其控制系统方框图 (48)5.5调节器参数整定 (49)5.6如何实现控制过程的具体说明 (49)第六章技术经济评价 (49)6.1甲醇制氢装置的投资估算 (49)6.2总成本费用估算与分析 (51)6.3财务评价 (52)参考文献: (54)设计任务书一、题目:生产能力为800N m³/h甲醇制氢生产装置。

甲醇制氢工艺标准说明材料

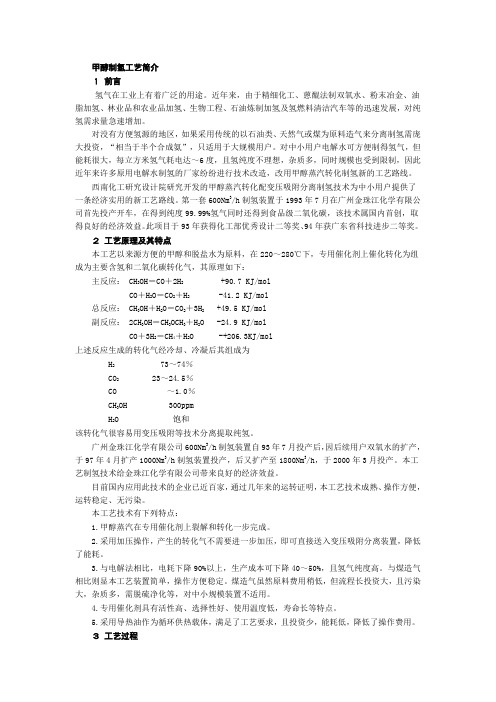

甲醇制氢工艺简介1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年7月在广州金珠江化学有限公司首先投产开车,在得到纯度99.99%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖、94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应: CH3OH=CO+2H2 +90.7 KJ/molCO+H2O=CO2+H2 -41.2 KJ/mol总反应: CH3OH+H2O=CO2+3H2 +49.5 KJ/mol副反应: 2CH3OH=CH3OCH3+H2O -24.9 KJ/molCO+3H2=CH4+H2O -+206.3KJ/mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~24.5%CO ~1.0%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

甲醇裂解制氢装置总体概况

甲醇裂解制氢装置总体概况1.1前言氢气广泛用于国民经济各工业部门,特别是近几年来,中小用户急速增多,传统制氢工艺已不能满足要求。

甲醇和水催化转化制取氢气和二氧化碳,很容易用吸附或化学方法分离制得纯氢和二氧化碳,与电解法相比可节电90%以上,成本下降20~40%。

本新工艺原料来源方便,装置简单,无污染,且节能价廉,深受广大中小用户的欢迎。

本装置操作和管理维修人员必须熟知本操作规程,须经考核合格后才能上岗操作。

1.2装置规模及技术路线装置设计规模为13650Nm3/h脱碳气(PSA提氢后10000Nm3/h工业氢),采用甲醇裂解、变压吸附净化法的工艺路线,主要工艺过程由甲醇裂解、PSA净化等几个部分组成。

产品为脱碳气。

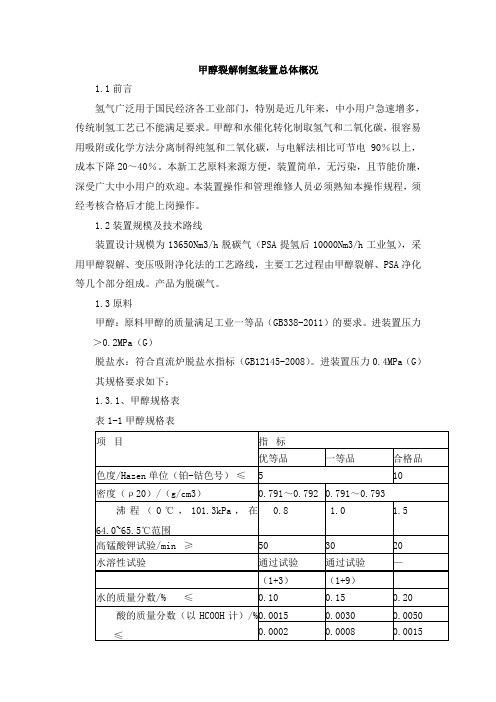

1.3原料甲醇:原料甲醇的质量满足工业一等品(GB338-2011)的要求。

进装置压力>0.2MPa(G)脱盐水:符合直流炉脱盐水指标(GB12145-2008)。

进装置压力0.4MPa(G)其规格要求如下:1.3.1、甲醇规格表表1-1甲醇规格表原料甲醇性质:化学名称为甲醇,别名甲基醇、木醇、木精。

分子式CH3OH,分子量32.04。

是有类似乙醇气味的无色透明、易燃、易挥发的液体。

比重为0.7915。

熔点-97.80℃,沸点64.7℃,20℃时蒸汽压96.3mmHg,粘度0.5945厘泊,闪点11.11℃,自燃点385℃,在空气中的爆炸极限为6.0~36.5%。

甲醇是最常用的有机溶剂之一,能与水和多种有机溶剂互溶。

甲醇有毒、有麻醉作用,对视神经影响很大,严重时可引起失明。

1.3.2、脱盐水规格(氯含量)温度:~25℃压力:0.4MPa(G)PH值:8.8~9.2碱度:极小Vmol/L蒸发残渣:含盐量;mg/l悬浮物:无溶解氧:≤ug/lCO2:≯ 5 mg/l总硬度:0 mol/l硅酸根:<20 ug/l电导率:0.2氯离子:≤0.05 ppm1.4主要产品规格1.4.1、脱碳气脱碳气:压力为2.5MPa(G),温度为40℃组分H2 V%94.5CO 1.5CO2 4.0∑ 100.01.4.2、副产品装置的副产品为VPSA部分的解吸气,该解吸气直接高点放空。

甲醇制氢生产装置设计

生产能力为2800 m3/h 甲醇制氢生产装置设计、八氢气是一种重要的工业用品,它广泛用于石油、化工、建材、冶金、电子、医药、电力、轻工、气象、交通等工业部门和服务部门,由于使用要求的不同,这些部门对氢气的纯度、对所含杂质的种类和含量也有着不同的要求。

近年来随着中国改革开放的进程,随着大量高精产品的投产,对高纯氢气的需求量正在逐渐扩大。

烃类水蒸气转化制氢气是目前世界上应用最普遍的制氢方法,是由巴登苯胺公司发明并加以利用,英国ICI 公司首先实现工业化。

这种制氢方法工作压力为2.0-4.0MPa, 原料适用范围为天然气至干点小于215.6 C的石脑油。

近年来,由于转化制氢炉型的不断改进。

转化气提纯工艺的不断更新,烃类水蒸气转化制氢工艺成为目前生产氢气最经济可靠的途径。

甲醇蒸气转化制氢技术表现出很好的技术经济指标,受到许多国家的重视。

它具有以下的特点:1 、与大规模天然气、轻油蒸气转化制氢或水煤气制氢比较,投资省,能耗低。

2、与电解水制氢相比,单位氢气成本较低。

3、所用原料甲醇易得,运输储存方便。

而且由于所用的原料甲醇纯度高,不需要在净化处理,反应条件温和,流程简单,故易于操作。

4、可以做成组装式或可移动式的装置,操作方便,搬运灵活。

目录前言--------------------------------- 2目录--------------------------------- 3摘要--------------------------------- 3设计任务书----------------------------- 4第一章工艺设计--------------------------- 51.1.甲醇制氢物料衡算--------------------------------1.2.热量恒算------------------------------------第二章设备设计计算和选型:塔、换热设备、反应器--------- 82.1.解析塔的选择---------------------------------2.2.换热设备的计算与选型-----------------------------2.3.反应器的设计与选型------------------------------第三章机器选型--------------------------- 133.1.计量泵的选择--------------------------------- 153.2.离心泵的选型第四章设备布置图设计------------------------ 154.1.管子选型------------------------------------ 174.2.主要管道工艺参数汇总一览表-------------------------- 84.3.各部件的选择及管道图-----------------------------第五章管道布置设计------------------------- 165.1.选择一个单参数自动控制方案-------------------------- 215.2.换热器温度控制系统及方块图课设总结------------------------------- 28摘要本次课程设计是设计生产能力为2800m3/h 甲醇制氢生产装置。

1800Nm3-h甲醇制氢装置设计依据

1800N m3-h甲醇制氢装置设计依据(总29页)--本页仅作为文档封面,使用时请直接删除即可----内页可以根据需求调整合适字体及大小--1800Nm3/h甲醇制氢装置设计依据甲醇蒸汽转化制氢和二氧化碳技术1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年在广州金珠江化学有限公司首先投产开车,在得到纯度%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应: CH3OH=CO+2H2 + KJ/molCO+H2O=CO2+H2 KJ/mol总反应: CH3OH+H2O=CO2+3H2 + KJ/mol副反应: 2CH3OH=CH3OCH3+H2O KJ/molCO+3H2=CH4+H2O -+mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~%CO ~%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

【毕业论文】甲醇水蒸汽重整制氢微反应器结构设计

摘要燃料电池作为一种零污染、高效率的能源引起了世界各国的广泛关注,现阶段以纯氢为燃料的质子交换膜燃料电池技术已达到一定高度,在移动电源方面有着广阔的应用前景,但燃料电池的氢源问题一直是其发展的主要瓶颈。

甲醇蒸汽制氢已成为国内外普遍采用的主要制氢技术。

本论文分析了几种微反应器的类型和结构,并综合各种微反应器的优点和缺点,介绍了甲醇蒸汽制氢技术的基本原理及工艺,提出了一种新型的丝网填料式甲醇水蒸汽重整制氢微反应器。

对微反应器的主要零部件作了应力计算,强度校核。

并设计反应器外的加热层和电阻丝,对金属丝进行催化剂的涂敷。

最后反应做出实验,得出实验数据,评估实验结果。

关键词:微反应器,甲醇,水蒸气重整,制氢,丝网填料AbstractFuel cells as a kind of naught pollution, high and efficiency energy source have been taken widespread concern in the world. At this stage, the proton exchange membrane fuel cell technology taking the pure hydrogen as the fuel has reached a certain height, which has the broad application prospect in the motion power source aspect. But the source problem of hydrogen fuel cells has been the main bottle-neck of development. Hydrogen production of technology unit by methanol steam reforming conversion has been widely adopted at home and abroad.This paper analyzes the type structure of several micro-reactors and researches the strengths and weaknesses of all kinds of micro-reactors. Its basic principle, process flow and technological design about the equipment are described in this paper. So a new kind of wire or screen filled methanol steam reforming micro-reactor are designed. The next step is to calculate the stress and intensity of the main parts. Heating and the resistance of the reactor are designed and catalyst on the surface of the wire is coated. Finally taking the experiment, researching the experimental data and assessing the experimental results are my last several steps.Keywords: micro-reactor, methanol, steam reforming, hydrogen production, screen filled.目录第一章绪论 (1)1.1 选题背景及研究意义 (1)1.2 文献综述 (2)1.3 本毕业设计研究的主要内容 (15)第二章装置的工艺流程 (17)2.1 概述 (17)2.2 甲醇重整制氢处理系统原理 (17)2.3 整体工艺流程 (19)2.4 各单元反应器内的工艺过程 (21)2.5 小结 (24)第三章甲醇蒸汽转化制氢催化剂制备 (25)3.1 概述 (25)3.2 催化剂的性能 (25)3.3 催化剂的涂敷 (26)3.4 小结 (28)第四章实验微反应器的设计 (29)4.1 概述 (29)4.2 设计参数 (29)4.3 圆筒的设计 (29)4.5 封头的设计 (31)4.6 加热保温系统的设计 (31)4.7 实验系统 (33)4.8 小结 (35)第五章实验 (36)5.1 概述 (36)5.2 实验药品和仪器 (36)5.3 实验过程和结果 (40)5.4 小结 (41)第六章结论与展望 (42)6.1 结论 (42)6.2 研究展望 (42)参考文献 (44)致谢 (47)声明 (48)第一章 绪论1.1 选题背景及研究意义目前,几乎所有的汽车都以汽油、柴油等为原料,消耗了大量的石油资源,同时汽车尾气造成了大气的严重污染。

甲醇制氢工艺简介

甲醇制氢工艺简介1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年7月在广州金珠江化学有限公司首先投产开车,在得到纯度99.99%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖、94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应: CH3OH=CO+2H2 +90.7 KJ/molCO+H2O=CO2+H2 -41.2 KJ/mol总反应: CH3OH+H2O=CO2+3H2 +49.5 KJ/mol副反应: 2CH3OH=CH3OCH3+H2O -24.9 KJ/molCO+3H2=CH4+H2O -+206.3KJ/mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~24.5%CO ~1.0%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

控制专业综合课程设计指导书(甲醇制氢)

过程装备与控制工程专业综合课程设计指导书及任务书南京工业大学过程装备与控制工程系过程装备与控制工程专业综合课程设计指导书1. 专业综合课程设计的目的专业综合课程设计在专业教学计划中占有很重要的地位,在设计过程中将综合应用所学的专业知识和专业基础知识,同时获得一次工程设计实践的实际训练。

课程设计涉及的知识领域包括化工计算、化工原理、过程设备设计、过程流体机械、过程装备控制技术及应用、过程装备成套技术等课程,本课程设计是以甲醇制氢生产装置为模拟设计对象,进行过程装备成套设计的全面训练。

在课程设计中每个同学都要经过工艺设计计算,典型设备的工艺计算和结构设计、管道设计,单参数、单回路的自动控制设计、机器选型和技术经济评价等各个设计环节的基本训练。

2.专业综合课程设计的任务2.1 题目:生产能力为××× Nm3/h甲醇制氢生产装置设计为确保每位同学得到独立思考和独立解决实际问题能力的训练,原则上不允许有两个完全相同的设计。

所以,各组生产能力不同,同组的同学设计不同的设备。

2.2设计内容(1)工艺计算,主要的物料衡算和能量衡算,绘出物流图。

(2)生产装置工艺设计,按各人的工艺参数进行工艺设计,绘出管道仪表流程图,管道号中的公称直径要使用计算得出的尺寸。

(3)设备设计,分组进行。

各组中,每人在换热器、汽化塔、过热器、转化器、冷凝器、吸收塔中任选1种各不相同的设备。

各人独立完成设备设计。

(4)机器选型,装置中所用到的机器都要合理选定型号,并记录必要的技术参数和主要装配、安装尺寸。

(5)设备布置设计,设备尺寸按实际设计计算结果绘图(包括相同设计能力同小组其他同学的设计参数)。

某些在课程设计中无人设计的设备参数自行类比确定。

说明书中注明采用某某同学的计算结果或假设数据。

(6)管道布置设计,绘出管道布置图,为使大家了解分区的方法及表示方法,一律分区画图,一般可用平面布置图表示,必要时也可配合使用立面图。

甲醇制氢装置填料塔的设计

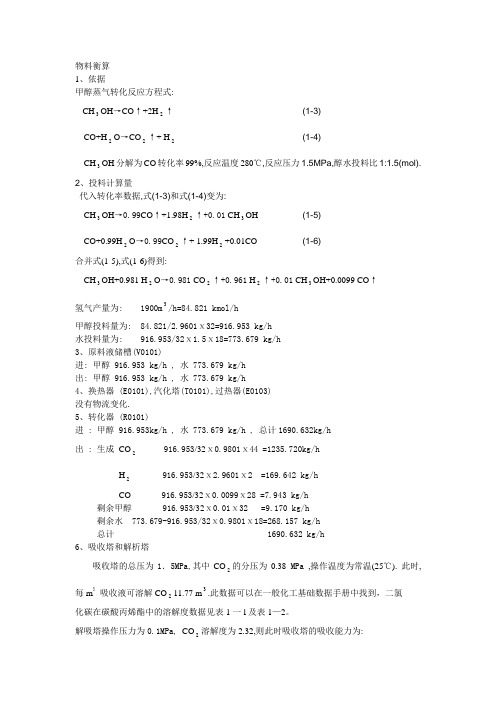

物料衡算1、依据甲醇蒸气转化反应方程式:CH3OH→CO↑+2H2↑(1-3)CO+H2O→CO2↑+ H2(1-4)CH3OH分解为CO转化率99%,反应温度280℃,反应压力1.5MPa,醇水投料比1:1.5(mol).2、投料计算量代入转化率数据,式(1-3)和式(1-4)变为:CH3OH→0.99CO↑+1.98H2↑+0.01 CH3OH (1-5)CO+0.99H2O→0.99CO2↑+ 1.99H2+0.01CO (1-6)合并式(1-5),式(1-6)得到:CH3OH+0.981 H2O→0.981 CO2↑+0.961 H2↑+0.01 CH3OH+0.0099 CO↑氢气产量为: 1900m3/h=84.821 kmol/h甲醇投料量为: 84.821/2.9601ⅹ32=916.953 kg/h水投料量为: 916.953/32ⅹ1.5ⅹ18=773.679 kg/h3、原料液储槽(V0101)进: 甲醇 916.953 kg/h , 水 773.679 kg/h出: 甲醇 916.953 kg/h , 水 773.679 kg/h4、换热器 (E0101),汽化塔(T0101),过热器(E0103)没有物流变化.5、转化器 (R0101)进 : 甲醇 916.953kg/h , 水 773.679 kg/h , 总计1690.632kg/h出 : 生成CO2916.953/32ⅹ0.9801ⅹ44 =1235.720kg/hH2916.953/32ⅹ2.9601ⅹ2 =169.642 kg/hCO 916.953/32ⅹ0.0099ⅹ28 =7.943 kg/h剩余甲醇 916.953/32ⅹ0.01ⅹ32 =9.170 kg/h剩余水 773.679-916.953/32ⅹ0.9801ⅹ18=268.157 kg/h总计 1690.632 kg/h6、吸收塔和解析塔吸收塔的总压为1.5MPa,其中CO2的分压为0.38 MPa ,操作温度为常温(25℃). 此时,每m3吸收液可溶解CO211.77 m3.此数据可以在一般化工基础数据手册中找到,二氯化碳在碳酸丙烯酯中的溶解度数据见表1一l及表1—2。

甲醇制氢工艺简介

甲醇制氢工艺简介1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年7月在广州金珠江化学有限公司首先投产开车,在得到纯度99.99%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖、94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应: CH3OH=CO+2H2 +90.7 KJ/molCO+H2O=CO2+H2 -41.2 KJ/mol总反应: CH3OH+H2O=CO2+3H2 +49.5 KJ/mol副反应: 2CH3OH=CH3OCH3+H2O -24.9 KJ/molCO+3H2=CH4+H2O -+206.3KJ/mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~24.5%CO ~1.0%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

甲醇制氢技术方案及主要设备配置清单模板

甲醇裂解制氢气装置技术方案项目名称:***Nm3/h甲醇裂解制氢装置技术方案及设备配置第一部分技术方案一、技术指标及运行要求1.1 氢气技术指标:1.2 主要原料要求甲醇质量应符合国标GB338-2011一等品要求,外观为无色透明液体,无特殊异臭气味,无可见杂质,具体质量指标见下表。

脱盐水指标满足下表二、工艺方案1、装置组成本装置主要由甲醇蒸汽转化工序、变压吸附提氢工序(PSA-H2)、导热油装置供热工序三部分组成。

2、工艺原理2.1 造气将甲醇与水按一定比例混合、加热汽化并过热,达到一定的温度和压力,在这种条件下混合过热气通过催化剂作用,同时发生催化裂解反应以及一氧化碳变换反应,最终生成氢、二氧化碳及残存的少量一氧化碳等的混合气体。

甲醇加水裂解反应是一个多组份,多反应的气固催化复杂反应系统。

主要反应为:CH3OH ⇔CO + 2H2– 90.7kJ/molCO + H2O ⇔CO2+ H2+ 41.2kJ/mol总反应为:CH3OH + H2O ⇔CO2+ 3H2– 49.5kJ/mol综合来看,整个过程为一个吸热过程。

反应需要的热量通过导热油的循环来提供。

为节约热能,反应后的气体要与原料液换热、冷却、并在净化塔内洗涤,冷凝和洗涤后产生的混合液在净化塔分离(分离出来的液体成分主要是水和甲醇,被送回到原料液罐循环使用),得到组分合格的转化气,满足造气要求。

2.2氢气提纯氢气提纯采用五塔吸附变压吸附技术。

变压吸附(PSA)技术是以特定的吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础,利用吸附剂在相同压力下易吸附高沸点组分、不易吸附低沸点组分和高压下吸附量增加、低压下吸附量减少的特性,将原料气在一定压力下通过吸附床,相对于氢的高沸点杂质组分被选择性吸附,低沸点的氢气不易被吸附而穿过吸附床,达到氢和杂质组分的分离。

吸附完成后,吸附剂在减压下解吸被吸附的杂质组分,使吸附剂获得再生,以能再次进行吸附分离杂质。

生产能力为800Nm3h甲醇制氢生产装置设计

生产能力为800Nm3h甲醇制氢生产装置设计机械与动力工程学院过程装备与控制工程专业课程设计设计题目:生产能力为800N m³/h 甲醇制氢生产装置设计设计人:指导教师:班级:组号:第一组设计时间: 2012年12月24日至2013年1月18日前言氢气是一种重要的工业产品,它广泛用于石油、化工、建材、冶金、电子、医药、电力、轻工、气象、交通等工业部门和服务部门,由于使用要求的不同,这些部门对氢气的纯度、对所含杂质的种类和含量都有不相同的要求,特别是改革开放以来,随着工业化的进程,大量高精产品的投产,对高纯度的需求量正逐步加大,等等对制氢工艺和装置的效率、经济性、灵活性、安全都提出了更高的要求,同时也促进了新型工艺、高效率装置的开发和投产。

依据原料及工艺路线的不同,目前氢气主要由以下几种方法获得:①电解水法;②氯碱工业中电解食盐水副产氢气;③烃类水蒸气转化法;④烃类部分氧化法;⑤煤气化和煤水蒸气转化法;⑥氨或甲醇催化裂解法;⑦石油炼制与石油化工过程中的各种副产氢;等等。

其中烃类水蒸气转化法是世界上应用最普遍的方法,但该方法适用于化肥及石油化工工业上大规模用氢的场合,工艺路线复杂,流程长,投资大。

随着精细化工的行业的发展,当其氢气用量在200~3000m3/h时,甲醇蒸气转化制氢技术表现出很好的技术经济指标,受到许多国家的重视。

甲醇蒸气转化制氢具有以下特点:(1)与大规模的天然气、轻油蒸气转化制氢或水煤气制氢相比,投资省,能耗低。

(2)与电解水制氢相比,单位氢气成本较低。

(3)所用原料甲醇易得,运输、贮存方便。

(4)可以做成组装式或可移动式的装置,操作方便,搬运灵活。

对于中小规模的用氢场合,在没有工业含氢尾气的情况下,甲醇蒸气转化及变压吸附的制氢路线是一较好的选择。

本设计采用甲醇裂解+吸收法脱二氧化碳+变压吸附工艺,增加吸收法的目的是为了提高氢气的回收率,同时在需要二氧化碳时,也可以方便的得到高纯度的二氧化碳。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1800Nm3/h甲醇制氢装置设计依据甲醇蒸汽转化制氢和二氧化碳技术1前言氢气在工业上有着广泛的用途。

近年来,由于精细化工、蒽醌法制双氧水、粉末冶金、油脂加氢、林业品和农业品加氢、生物工程、石油炼制加氢及氢燃料清洁汽车等的迅速发展,对纯氢需求量急速增加。

对没有方便氢源的地区,如果采用传统的以石油类、天然气或煤为原料造气来分离制氢需庞大投资,“相当于半个合成氨”,只适用于大规模用户。

对中小用户电解水可方便制得氢气,但能耗很大,每立方米氢气耗电达~6度,且氢纯度不理想,杂质多,同时规模也受到限制,因此近年来许多原用电解水制氢的厂家纷纷进行技术改造,改用甲醇蒸汽转化制氢新的工艺路线。

西南化工研究设计院研究开发的甲醇蒸汽转化配变压吸附分离制氢技术为中小用户提供了一条经济实用的新工艺路线。

第一套600Nm3/h制氢装置于1993年在广州金珠江化学有限公司首先投产开车,在得到纯度99.99%氢气同时还得到食品级二氧化碳,该技术属国内首创,取得良好的经济效益。

此项目于93年获得化工部优秀设计二等奖94年获广东省科技进步二等奖。

2工艺原理及其特点本工艺以来源方便的甲醇和脱盐水为原料,在220~280℃下,专用催化剂上催化转化为组成为主要含氢和二氧化碳转化气,其原理如下:主反应:CH3OH=CO+2H2+90.7 KJ/molCO+H2O=CO2+H2-41.2 KJ/mol总反应:CH3OH+H2O=CO2+3H2+49.5 KJ/mol副反应:2CH3OH=CH3OCH3+H2O -24.9 KJ/molCO+3H2=CH4+H2O -+206.3KJ/mol上述反应生成的转化气经冷却、冷凝后其组成为H2 73~74%CO2 23~24.5%CO ~1.0%CH3OH 300ppmH2O 饱和该转化气很容易用变压吸附等技术分离提取纯氢。

广州金珠江化学有限公司600Nm3/h制氢装置自93年7月投产后,因后续用户双氧水的扩产,于97年4月扩产1000Nm3/h 制氢装置投产,后又扩产至1800Nm3/h,于2000年3月投产。

本工艺制氢技术给金珠江化学有限公司带来良好的经济效益。

目前国内应用此技术的企业已近百家,通过几年来的运转证明,本工艺技术成熟、操作方便,运转稳定、无污染。

本工艺技术有下列特点:1.甲醇蒸汽在专用催化剂上裂解和转化一步完成。

2.采用加压操作,产生的转化气不需要进一步加压,即可直接送入变压吸附分离装置,降低了能耗。

3.与电解法相比,电耗下降90%以上,生产成本可下降40~50%,且氢气纯度高。

与煤造气相比则显本工艺装置简单,操作方便稳定。

煤造气虽然原料费用稍低,但流程长投资大,且污染大,杂质多,需脱硫净化等,对中小规模装置不适用。

4.专用催化剂具有活性高、选择性好、使用温度低,寿命长等特点。

5.采用导热油作为循环供热载体,满足了工艺要求,且投资少,能耗低,降低了操作费用。

3工艺过程工艺流程如图所示。

甲醇和脱盐水按一定比例混合后经换热器预热后送入汽化塔,汽化后的水甲醇蒸汽经锅热器过热后进入转化器在催化剂床层进行催化裂解和变换反应,产出转化气含约74%氢气和24%二氧化碳,经换热、冷却冷凝后进入水洗吸收塔,塔釜收集未转化完的甲醇和水供循环使用,塔项气送变压吸附装置提纯。

根据对产品气纯度和微量杂质组分的不同要求,采用四塔或四塔以上流程,纯度可达到99.9~99.999%。

设计处理能力为1500 Nm3/h转化气、纯度为99.9%的变压吸附装置,其氢气回收率可达90%以上。

转化气中二氧化碳可用变压吸附装置提纯到食品级,用于饮料及酒类行业。

这样可大大降低生产成本。

流程设置先经变压吸附装置分离二氧化碳后,富含氢气的转化气经加压送入变压吸附装置提纯。

本工艺原料简单,配套的公用工程要求较低,极易满足。

集多年的的工业化装置运转数据,得出其原料及动力消耗如下:甲醇0.57 吨脱盐水0.32 吨电220V/380V 150 度仪表空气80 Nm3/h生产成本:每Nm3纯氢车间成本为2.0~3.0元,若二氧化碳能回收销售,则产品成本可下降至1.5~2.0元。

(车间成本根据装置规模和甲醇市场价格波动稍有不同。

)5环保5.1废气:本技术采用物料内部自循环工艺流程,故正常开车时基本上无三废排放,仅在原料液贮罐有少量含CO2和CH3OCH3释放气排出,以1000Nm3/h制氢装置为例,其量为1.0~1.7Nm3/h,气体组成如下:组份组成%CO2 84.03CH3OCH3 2.66 ~1.00H2 3.24CH3OH 11.38H2O因气量小,基本上无毒,可直接排入大气。

变压吸附工艺驰放气经阻火器后排入大气,其中含大量的二氧化碳气和少量的氢气及微量的一氧化碳和水汽,对环境不造成污染。

5.2废液:本工艺仅汽化塔塔底不定期排出少量废水,其中含甲醇0.5%以下,经稀释后可达到GB8978-88中第二类污染物排放标准,直接排入下水。

5.3 废渣:导热油锅炉房有一定量的燃烧煤渣,可集中处理。

(只有以煤为燃料的导热油系统有废渣。

)6推广应用情况现已技术转让或提供成套装置的单位列表如下:西南化工研究院目前可提供20~5000Nm3/h范围内各种规模的甲醇蒸汽转化制氢装置。

可负责设计、安装指导、人员培训、开车等技术工作,也可提供成套工程装置如设备、电气、仪表等的硬件装备。

装置投产后,长期实行技术回访等跟踪运行服务,保证装置稳定运行。

7 结论工业化实践证明本技术工艺先进,技术成熟;装置简单,操作容易,运转稳定。

此工艺特别对中小规模需氢用户,有较好的市场前景。

该工艺专用催化剂不断进行改进,不仅保持了高活性、高选择性的优点,在催化剂寿命上亦有较大突破,广州金珠江化学有限公司使用的催化剂寿命已超过4年。

工艺过程说明甲醇催化转化造气生产工艺过程可分为:原料液预热、汽化、过热、转化反应、产品气冷却冷凝、产品气净化等四个过程。

本装置为两套完全独立的系统,在以下叙述过程中设备、阀门、调节阀等位号省去系统。

1 工艺过程1.1 原料液预热、汽化、过热工序将甲醇和脱盐水按规定比例混和,经泵加压送入系统进行预热、汽化过热至反应温度的过程。

其工作范围是:甲醇计量罐、循环液贮槽、原料进料泵、换热器、汽化塔、过热器等设备及其配套仪表和阀门。

1.2 催化转化反应工序在反应温度和压力下,原料蒸汽在转化炉中完成气固相催化转化反应。

工作范围是:转化炉一台设备及其配套仪表和阀门。

该工序的目的是完成化学反应,得到主要组分为氢气和二氧化碳的转化气。

1.3 转化气冷却冷凝工序将转化炉下部出来的高温转化气经过冷却、冷凝降到40℃以下的过程。

其工作范围是:换热器、冷却器二台设备及其配套仪表和阀门。

1.4 转化气净化工序含有氢气、二氧化碳以及少量一氧化碳、甲醇和水的低温转化气,进入水洗塔用脱盐水吸收未反应甲醇的过程。

其工作范围是:水洗塔、脱盐水中间罐、气体缓冲罐、脱盐水进料泵五台设备及其配套仪表和阀门。

2.0 工艺过程主要控制指标2.1 原料汽化过热2.1.1 原料甲醇流量1134kg/h(2380 立方米/小时)1900万立方米/年;2.1.2 原料液流量~2590Kg/h2.1.3 汽化过热塔进料温度~165 ℃2.1.4 汽化过热塔塔釜压力(表压) 1.1 MPa2.2 转化反应2.2.1 进料温度200~260℃2.2.2 反应温度220~280℃2.2.3 导热油温度235~290℃2.2.4 换热器出口转化气温度110~140℃2.2.5 冷却器出口转化气温度<40℃2.2.6 反应压力(表压) ~1.1MPa2.3 水洗分离2.3.1 进塔脱盐水量636Kg/h2.3.2 循环液量(出塔) ~1469Kg/h循环液组成(wt%):甲醇0~25%2.3.3 出塔转化气量~3135Nm3/h转化气组成(V%):氢73~74.5%二氧化碳23~24.5%一氧化碳~0.8%甲醇0.03%甲烷0.20%2.4 催化剂还原2.4.1 还原循环气量~2100 Nm3/h2.4.2还原气氢含量0.5~10%2.4.3 还原温度110~230℃2.4.4 还原压力~0.05 MPa2.5 其它2.5.1 进工段冷却水压力0.3MPa2.5.2 进工段仪表空气压力0.4~0.60 MPa2.5.3 导热油流量~160 m3/h化学反应原理甲醇与水蒸汽混合物在转化炉中加压催化完成转化反应,反应生成氢气和二氧化碳,其反应式如下:主反应:CH3OH+H2O=CO2+3H2 +49.5 KJ/mol 副反应:CH3OH=CO+2H2 +90.7 KJ/mol 2CH3OH=CH3OCH3+H2O -24.90KJ/molCO+3H2=CH4+H2O -206.3KJ/mol主反应为吸热反应,采用导热油外部加热。

转化气经冷却、冷凝后进入水洗塔,塔釜收集未转化完的甲醇和水供循环使用,塔顶转化气经缓冲罐送变压吸附提氢装置分离。

原料和产品性质1.1 原料性质⑴原料甲醇性质化学名称为甲醇,别名甲基醇、木醇、木精。

分子式CH3OH,分子量32.04。

是有类似乙醇气味的无色透明、易燃、易挥发的液体。

比重为0.7915。

熔点-97.80℃,沸点64.7℃,20℃时蒸汽压96.3mmHg,粘度0.5945厘泊,闪点11.11℃,自燃点385℃,在空气中的爆炸极限为 6.0~36.5%。

甲醇是最常用的有机溶剂之一,能与水和多种有机溶剂互溶。

甲醇有毒、有麻醉作用,对视神经影响很大,严重时可引起失明。

⑵原料脱盐水性质(省略)1.2 产品性质本装置生产的产品甲醇催化转化气,其主要组份为氢气和二氧化碳,性质分述如下:⑴氢气性质分子式H2,分子量2.0158,无色无臭气体。

无毒无腐蚀性。

气体密度0.0899Kg/m3,熔点-259.14℃,沸点-252.8℃,自燃点400℃,极微溶于水、醇、乙醚及各种液体,常温稳定,高温有催化剂时很活泼,极易燃、易爆,并能与许多非金属和金属化合。

⑵二氧化碳性质化学名称二氧化碳,别名:碳酸酐、碳酐、碳酸气。

分子式CO2,分子量44.01,无色无臭气体。

有酸味,气体密度1.977Kg/m3,熔点-56.6℃,沸点-78.5℃(升华),易溶于水成碳酸,可溶于乙醇、甲醇、丙酮、氯仿、四氯化碳和苯,属不燃气体,可作灭火剂。

原料和产品规格2.1 原料规格甲醇:符合国标GB338-92一级品标准要求。

建议用30Kt/y 以上规模合成甲醇装置产品,运输过程无污染;严禁使用回收甲醇。

脱盐水:符合国家GB12145-89P(直流炉)要求,且氯离子含量小于或等于3ppm2.2 产品规格⑴转化气组成:H2 73~74.5%CO2 23~24.5%CO <0.8%CH3OH 300ppmH2O 饱和⑵压力: 1.1MPa⑶温度:<40℃操作程序1 开车前的准备工作1.1 一般准备和检查1、检查水、电、汽、软水、仪表空气、氮气、氢气、燃料等的供应情况,并与有关部门联系,落实供应数量和质量要求。