《钢的热处理》PPT课件

合集下载

机械基础课件:钢的热处理

连续冷却: 使奥氏体化后的钢在温度连续下降的过程中发生 组织转变,包括水冷、 油冷、炉冷、空冷等。

等温冷却:将奥氏体化后的钢迅速冷却到临界点A1以下 某一温度,恒温停留一段时间,在这段保温时间内发生组织

钢的热处理

1. 过冷奥氏体的等温转变曲线 以共析钢为例: 由于过冷温度和等温时间不同,过冷奥氏体的等温转变 过程及转变产物也不相同,表示过冷奥氏体不同的等温冷却 温度、等温时间与转变过程及产物之间关系的曲线叫做过冷 奥氏体的等温转变曲线,也称为C 1) C · 共析钢奥氏体的等温转变曲线是通过一系列不同过冷

3. (1) 从切削加工性考虑:钢件适宜的切削加工硬度为 170~230 HBS。因此,低碳钢、低碳合金钢应选用正火为预 备热处理。中碳钢也可选正火,含碳量超过0.5%的钢应选用

(2) 从零件的形状考虑:对于形状复杂的零件或大型铸 件,正火可能会因内应力过大而造成零件开裂,故应选用退

(3) 从经济性考虑:因正火比退火的操作简便,生产周 期短,成本低,在能满足使用要求的情况下,应尽量选用正

· 通过实验测出不同的过冷奥氏体在恒温下开始转变和 转变终了的时间,画到温度-时间坐标系中,然后把开始时间 和转变终了时间分别连接起来,即得到图3-4所示的共析钢C

钢的热处理

图3-4 共析钢C曲线

钢的热处理

2) 共析钢过冷奥氏体等温转变产物的组织和性能 (1) 珠光体类型(高温转变产物): 共析钢A过冷到723~550℃之间,A等温转变产物属于P

钢的热处理

2. (1) (2) (3) 材料:中碳钢(45)、合金调质钢(40Cr) (4) 技术条件:表面50~55 HRC (5) 感应表面淬火方法如图3-6

钢的热处理

图3-6 钢的感应表面淬火

等温冷却:将奥氏体化后的钢迅速冷却到临界点A1以下 某一温度,恒温停留一段时间,在这段保温时间内发生组织

钢的热处理

1. 过冷奥氏体的等温转变曲线 以共析钢为例: 由于过冷温度和等温时间不同,过冷奥氏体的等温转变 过程及转变产物也不相同,表示过冷奥氏体不同的等温冷却 温度、等温时间与转变过程及产物之间关系的曲线叫做过冷 奥氏体的等温转变曲线,也称为C 1) C · 共析钢奥氏体的等温转变曲线是通过一系列不同过冷

3. (1) 从切削加工性考虑:钢件适宜的切削加工硬度为 170~230 HBS。因此,低碳钢、低碳合金钢应选用正火为预 备热处理。中碳钢也可选正火,含碳量超过0.5%的钢应选用

(2) 从零件的形状考虑:对于形状复杂的零件或大型铸 件,正火可能会因内应力过大而造成零件开裂,故应选用退

(3) 从经济性考虑:因正火比退火的操作简便,生产周 期短,成本低,在能满足使用要求的情况下,应尽量选用正

· 通过实验测出不同的过冷奥氏体在恒温下开始转变和 转变终了的时间,画到温度-时间坐标系中,然后把开始时间 和转变终了时间分别连接起来,即得到图3-4所示的共析钢C

钢的热处理

图3-4 共析钢C曲线

钢的热处理

2) 共析钢过冷奥氏体等温转变产物的组织和性能 (1) 珠光体类型(高温转变产物): 共析钢A过冷到723~550℃之间,A等温转变产物属于P

钢的热处理

2. (1) (2) (3) 材料:中碳钢(45)、合金调质钢(40Cr) (4) 技术条件:表面50~55 HRC (5) 感应表面淬火方法如图3-6

钢的热处理

图3-6 钢的感应表面淬火

《钢的热处理》PPT课件

231形成当a过冷到a1线以下时a产生了变化在晶界处产生了fe3c晶核长大使侧a的含量下降当fe3c长大时使到原有的a的c含量达到f时fe3c两侧形成的晶核当f长大时cmax0006向周围的a排出多原子增加了两侧a的c含量促进了fe3c片的形成如此反复24形成f与fe3c层片相间的混合组织与此同时在晶界其他部位又可能产生新的晶核fe3c小片并不断交替生核长大直到各种不同取向的p晶团群彼此相遇a全部转变为p

三) 转变产物的组织与性能

1.珠光体型 ( P ) 转变 ( A1~550℃ ) : A1~650℃ : P ; 5~25HRC; 片间距为0.6~0.7μm ( 500× )。

650~600℃ : 细片状P---索氏体(S); 片间距为0.2~0.4μm (1000×); 25~36HRC。

600~550℃:极细片状P---屈氏体(T); 片间距为<0.2μm ( 电镜 ); 35~40HRC。

珠光体形貌像

光镜下形貌

电镜下形貌

索 氏 体 形 貌 像

光镜形貌

电镜形貌

屈 氏 体 形 貌 像

光镜形貌

电镜形貌

三) 转变产物的组织与性能

2.贝氏体型 ( B ) 转变 ( 550~230℃ ) :

形成,F 与 Fe3C 层片相间的混合组 织,与此同时,在晶界其他部位又可能 产生新的晶核( Fe3C 小片),并不断 交替生核长大,直到各种不同取向的P晶 团(群)彼此相遇,A全部转变为P。 由此可见,P的形成,包含两个不 同的过程: 通过C的扩散而使成分产生改变,即 由含C量0.8%(0.77%)的A 含 C量极高的Fe3C和含C量极低的F转变;

( % ) 50 40 30 20 10 0 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 Wc 100

三) 转变产物的组织与性能

1.珠光体型 ( P ) 转变 ( A1~550℃ ) : A1~650℃ : P ; 5~25HRC; 片间距为0.6~0.7μm ( 500× )。

650~600℃ : 细片状P---索氏体(S); 片间距为0.2~0.4μm (1000×); 25~36HRC。

600~550℃:极细片状P---屈氏体(T); 片间距为<0.2μm ( 电镜 ); 35~40HRC。

珠光体形貌像

光镜下形貌

电镜下形貌

索 氏 体 形 貌 像

光镜形貌

电镜形貌

屈 氏 体 形 貌 像

光镜形貌

电镜形貌

三) 转变产物的组织与性能

2.贝氏体型 ( B ) 转变 ( 550~230℃ ) :

形成,F 与 Fe3C 层片相间的混合组 织,与此同时,在晶界其他部位又可能 产生新的晶核( Fe3C 小片),并不断 交替生核长大,直到各种不同取向的P晶 团(群)彼此相遇,A全部转变为P。 由此可见,P的形成,包含两个不 同的过程: 通过C的扩散而使成分产生改变,即 由含C量0.8%(0.77%)的A 含 C量极高的Fe3C和含C量极低的F转变;

( % ) 50 40 30 20 10 0 0.5 0.6 0.7 0.8 0.9 1.0 1.1 1.2 1.3 1.4 1.5 1.6 1.7 Wc 100

《钢的热处理》PPT课件

度高、保温时间长, 晶粒粗大.

⑵加热速度: 加热速度越快,过热 度越大, 形核率越高, 晶粒越细.

⑶合金元素:

Nb/%

Nb、Ti对奥氏体晶粒的影响

阻碍奥氏体晶粒长大的元素:

Ti、V、Nb、Ta、Zr、W、

Mo、Cr、Al等碳化物和氮 化物形成元素。

析出颗粒 对黄铜晶 界的钉扎

ppt课件

16

促进奥氏体晶粒长大的元素:Mn、P、C、N。 ⑷ 原始组织: 平衡状态的组织有利于获得细晶粒。 奥氏体晶粒粗大,冷却后的组织也粗大,降低钢的

由于加热冷却速度直接影响转变温度,因此一般手册

中的数据是以30-50℃/h 的速度加热或冷却时测得的.

ppt课件

8

第二节 钢在加热时的转变

加热是热处理的第一道工序。加热分两种:一种是在

A1以下加热,不发生相变;另一种是在临界点以上加 热,目的是获得均匀的奥氏体组织,称奥氏体化。

一、奥氏体的形成过程

ppt课件

10

℃

第四步 奥氏体成分均匀 共析钢奥氏体化曲线(875℃退火)

化:Fe3C溶解后,其所 温 度

在部位碳含量仍很高, ,

通过长时间保温使奥氏

体成分趋于均匀。

ppt课件

11

共析钢奥氏体化过程

亚共析钢和过共析钢的奥 氏体化过程与共析钢基本 相同。但由于先共析 或 二次Fe3C的存在,要获得 全部奥氏体组织,必须相 应加热到Ac3或Accm以上.

常温力学性能,尤其是塑性。因此加热得到细而均 匀的奥氏体晶粒是热处理的关键问题之一。

真空热处理炉

箱式可控气氛多用炉

ppt课件

17

第三节 钢在冷却时的转变

冷却是热处理更重要的工序。 一、过冷奥氏体的转变产物及转变过程

⑵加热速度: 加热速度越快,过热 度越大, 形核率越高, 晶粒越细.

⑶合金元素:

Nb/%

Nb、Ti对奥氏体晶粒的影响

阻碍奥氏体晶粒长大的元素:

Ti、V、Nb、Ta、Zr、W、

Mo、Cr、Al等碳化物和氮 化物形成元素。

析出颗粒 对黄铜晶 界的钉扎

ppt课件

16

促进奥氏体晶粒长大的元素:Mn、P、C、N。 ⑷ 原始组织: 平衡状态的组织有利于获得细晶粒。 奥氏体晶粒粗大,冷却后的组织也粗大,降低钢的

由于加热冷却速度直接影响转变温度,因此一般手册

中的数据是以30-50℃/h 的速度加热或冷却时测得的.

ppt课件

8

第二节 钢在加热时的转变

加热是热处理的第一道工序。加热分两种:一种是在

A1以下加热,不发生相变;另一种是在临界点以上加 热,目的是获得均匀的奥氏体组织,称奥氏体化。

一、奥氏体的形成过程

ppt课件

10

℃

第四步 奥氏体成分均匀 共析钢奥氏体化曲线(875℃退火)

化:Fe3C溶解后,其所 温 度

在部位碳含量仍很高, ,

通过长时间保温使奥氏

体成分趋于均匀。

ppt课件

11

共析钢奥氏体化过程

亚共析钢和过共析钢的奥 氏体化过程与共析钢基本 相同。但由于先共析 或 二次Fe3C的存在,要获得 全部奥氏体组织,必须相 应加热到Ac3或Accm以上.

常温力学性能,尤其是塑性。因此加热得到细而均 匀的奥氏体晶粒是热处理的关键问题之一。

真空热处理炉

箱式可控气氛多用炉

ppt课件

17

第三节 钢在冷却时的转变

冷却是热处理更重要的工序。 一、过冷奥氏体的转变产物及转变过程

工程材料 第六章 钢的热处理.ppt

汽车、拖拉机行业中需要进行热处理的零件占70%~80%; 机床行业中占60%~70%; 轴承及各种模具则占100%。

2021/3/10

二、热处理的分类

概述

1. 整体热处理 是指对热处理工件进行穿透性加热,以改善整体的

组织和性能的工艺。

2. 表面热处理 是指仅对工件表层进行热处理,以改变其组织和性能

第六章 钢的热处理

§6.1 钢的加热及组织转变 §6.2 钢的冷却及组织转变 §6.3 退火和正火 §6.4 淬火(zhan通蘸)与回火 §6.5 钢的表面热处理和化学热处理工艺

§6.6 热处理新技术和新工艺

2021/3/10

一、热处理的概念及其在机械制造中的地位

概述

1. 热处理定义 材料(主要是金属材料)在固态下采用适当的方式进行

2021/3/10

二、过冷奥氏体转变产物的组织与性§6.能2钢的冷却及组织转变 M性能取决于M的碳含量与形态。具体而言:

因珠光体的层片间距越小,强度、硬度越高,塑性、韧性也越好。

2021/3/10

二、过冷奥氏体转变产物的组织与性§6.能2钢的冷却及组织转变

a. 珠光体 3800 ×

b. 索氏体 8000 ×

2021/3/10

c. 托氏体 8000 ×

二、过冷奥氏体转变产物的组织与性§6.能2钢的冷却及组织转变

按渗碳体形态的不同,珠光体可分为层片状珠光体和球状珠光体 若在 A1 附近长时间保温,片状渗碳体会球化,得到 球状珠光体。

2021/3/10

§6.1 钢的加热及组织转变

奥氏体化:将钢加热到Ac3或Ac1点以上,以获得完全或部分A组织。

加热即为获得A,同时,依靠控制加热规范控制A晶粒大小。 A通过不同的冷却方式可以转变为不同的组织,从而获得所需的性

钢的热处理实例PPT课件

热处理实例

热处理实例

1、工作条件-用于传递动力、改变方向或速度的重要零件, 受力情况复杂。

2、常见失效形式 齿轮接触面磨损或齿面塑性变形(表面硬度不足); 齿轮面剥落(疲劳损坏、点蚀); 断齿(韧性低 或强度低或超载)

热处理实例

齿面高的硬度、接触疲劳、耐磨损性能; 齿轮根部及齿轮具有高的强度和韧性。

低温回火 精加工

直接淬火或一次淬火

理想组织:

表面:隐针M+Ar (少量) +碳化物

心部:低碳M+F(少量)

(4)回火

消除淬火应力,低温200℃,M→M回

20 CrMnTi 钢制造齿轮的 热处理工艺曲线

热处理实例

热处理实例

2)中载齿轮(中碳钢)热处理(表面淬火) 适用于35~55,40Cr,35CrMn,35CrMo,42SiMn等材料齿轮。

退火淬火为不完全A化, Ac1+30~50℃

常用的退火和正火工艺

热处理实例

退火、正火、淬火的区别与联系: 冷却阶段,退火炉冷,得到珠光体

正火空冷,得到细珠光体(S) 淬火快冷(水、油),得到M类组织

常用的退火和正火工艺

热处理实例

表面和心部要求不同(表硬里韧)零件的热处理

中碳钢:调质→表面淬火→低温回火 (表面50~55HRC,心部265~280HBS)

淬火——提高强度,

中温回火——消除应力,提高弹性极限。

淬火温度Ac3以上,回火温度350 ~450℃ ,

组织:回火屈氏体

或采用等温淬火,得到贝氏体组织

大型热卷弹簧

工具一般包括刃具、模具、量具 常用钢包括: 成分特点:高碳

碳素工具钢、 低合金工具钢、 高合金工具钢(高速钢等)

《钢的热处理》PPT课件

一、钢的奥氏体化

钢加热到Ac1,点以上时会发生珠光体向奥氏体的转变,加 热到Ac3和Accm点以上时,便全部转变为奥氏体,热处理加热的 主要目的就是为了得到奥氏体,因此这种加热到相变点以上获得 奥氏体组织的过程称为钢的奥氏体化。

1.奥氏体的形成

精选ppt

上一页 下一页

5

§ 3.1 钢在加热时的组织转变

钢的热处理的目的在于消除毛坯(如铸件、锻件等)中缺陷, 改善其工艺性能,为后续工序作好组织准备;更重要的是热处理能 显著提高钢的力学性能,从而充分发挥钢材的潜力,提高工件的 使用性能和使用寿命。因此,热处理在机械制造工业中占有十分 重要的地位。

根据加热和冷却方法不同,常用的热处理大致分类如下。 (1)整体热处理对工件进行整体穿透加热。常用的方法有:退 火、正火、淬火、回火等。

二、奥氏体晶粒的长大及其影响因素

精选ppt

上一页 下一页

9

§ 3.1 钢在加热时的组织转变

奥氏体形成后继续加热或保温,在伴随着残余渗碳体的溶解

和奥氏体的均匀化同时,奥氏体的晶粒将发生长大。其结果使钢

件冷却后的机械性能降低,特别是冲击韧性变坏;奥氏体晶粒粗大

也是淬火变形和开裂的重要原因。所以,为了获得细晶粒的奥氏

7

§ 3.1 钢在加热时的组织转变

较低,只有延长保温时间,通过碳原子的扩散,才能得到成分均

匀的奥氏体。如图3-3为钢的奥氏体化过程。

由上可知,热处理的保温,不仅是为了将工件热透,而且也

是为了获得均匀的奥氏体组织,以便冷却后能得到良好的组织和

性能。

亚共析钢和过共析钢加热到Ac1点以上时,珠光体转变成奥 氏体,得到的组织为奥氏体和先析的铁素体或渗碳体,称为不完

上一页 下一页

钢加热到Ac1,点以上时会发生珠光体向奥氏体的转变,加 热到Ac3和Accm点以上时,便全部转变为奥氏体,热处理加热的 主要目的就是为了得到奥氏体,因此这种加热到相变点以上获得 奥氏体组织的过程称为钢的奥氏体化。

1.奥氏体的形成

精选ppt

上一页 下一页

5

§ 3.1 钢在加热时的组织转变

钢的热处理的目的在于消除毛坯(如铸件、锻件等)中缺陷, 改善其工艺性能,为后续工序作好组织准备;更重要的是热处理能 显著提高钢的力学性能,从而充分发挥钢材的潜力,提高工件的 使用性能和使用寿命。因此,热处理在机械制造工业中占有十分 重要的地位。

根据加热和冷却方法不同,常用的热处理大致分类如下。 (1)整体热处理对工件进行整体穿透加热。常用的方法有:退 火、正火、淬火、回火等。

二、奥氏体晶粒的长大及其影响因素

精选ppt

上一页 下一页

9

§ 3.1 钢在加热时的组织转变

奥氏体形成后继续加热或保温,在伴随着残余渗碳体的溶解

和奥氏体的均匀化同时,奥氏体的晶粒将发生长大。其结果使钢

件冷却后的机械性能降低,特别是冲击韧性变坏;奥氏体晶粒粗大

也是淬火变形和开裂的重要原因。所以,为了获得细晶粒的奥氏

7

§ 3.1 钢在加热时的组织转变

较低,只有延长保温时间,通过碳原子的扩散,才能得到成分均

匀的奥氏体。如图3-3为钢的奥氏体化过程。

由上可知,热处理的保温,不仅是为了将工件热透,而且也

是为了获得均匀的奥氏体组织,以便冷却后能得到良好的组织和

性能。

亚共析钢和过共析钢加热到Ac1点以上时,珠光体转变成奥 氏体,得到的组织为奥氏体和先析的铁素体或渗碳体,称为不完

上一页 下一页

金属材料《钢的热处理》课件

钢热处理相图

G

F+A F

P

A

S

F F+P P

Q

E A+Fe3C

P+Fe3C

钢的平衡组织

F 铁素体 Ferrite、 P 珠光体 Pearlite、 Fe3C渗碳体 Cementite F+P P+ Fe3C

特征线 A1线(PSK线)

加热Ac1 冷却Ar1 A3线(GS线) 加热Ac3 冷却Ar3 Acm线(SE线) 加热Accm 冷却Arcm

V1

t2 t1

A转变终了线 A开始转变线

时间

(3) C的含量 ① 亚共析钢 Hypoeutectoid Steel

A3(GS线): C%↑A3↓ P↑

F↓ F和Fe3C的界面↑ A形核数目将↑ C的扩散距离↓ A形成速度↑

A

A3

G

F+A

F

P

S

E A+Fe3C

F F+P P P+Fe3C Q

②过共析钢 Hypereutectoid Steel

TTT Diagram of Eutectoid Steel

Demonstration of how an isothermal transformation diagram (bottom) is generated from percent transformationversus-logarithm of time measurements (top).

A形核长大示意图

P的实际组织

P组织示意图

P组织示意图放大

A形核长大示意图

P组织

A形核

A长大

残余碳化物溶解 A均匀化

钢的热处理 PPT课件

组织:球化珠光体(球粒状渗碳体 +铁素体)。

球 化 退 火

目的:消除应力,使钢的渗碳体球状化, 以降低硬度,改善切削加工性,并为以后 的热处理工序作好组织准备。 应用:主要用于共析碳钢、过共析碳钢 和合金工具钢。

加热温度:再结晶温度以上(一般为650 ~700℃

再 结 晶 退 火

目的:消除加工硬化,恢复塑性。

热处理 ቤተ መጻሕፍቲ ባይዱ类

整体热处理:退火、正火、淬火、回火 感应加热 表面淬火 火焰加热 电接触加热 激光加热 表面热处理 渗碳 渗氮 化学热处理 碳氮共渗 渗金属等

热处理工艺曲线

热处理的基本过程都是由加热、保温和冷却三个 阶段组成的,其工艺过程用温度-时间坐标系中的 曲线图表示,这种曲线称为热处理工艺曲线。

应用:主要用于经冷塑性加工,如冷轧、 冷冲、冷拔而发生加工硬化的钢件。

去 应 力 退 火

加热温度:Ac1以下某一温度(一般为 500~650℃)

目的:消除由于塑性变形、焊接、切 削加工、铸造等形成的残余应力。

工艺方法:将工件加热到高温(1050~ 1150℃),并长时间保温,然后缓慢冷却 的退火工艺。

第 3章

一、概述

钢的热处理

二、钢在加热时的组织 三、钢在冷却时的组织 四、钢的退火与正火 五、钢的淬火 六、钢的回火

七、钢的表面热处理

八、热处理工艺的应用

概述

热处理的概念 将固态金属采用适当的方式进行加热、保温 和冷却以获得所需组织与性能的工艺。 热处理的目的

(1)提高钢的力学性能;

(2)改善钢的工艺性能。 热处理的理论依据:铁碳合金相图

温 度 加热 保 温 冷却

0

热处理工艺曲线

时间

一、钢在加热时的组织转变

球 化 退 火

目的:消除应力,使钢的渗碳体球状化, 以降低硬度,改善切削加工性,并为以后 的热处理工序作好组织准备。 应用:主要用于共析碳钢、过共析碳钢 和合金工具钢。

加热温度:再结晶温度以上(一般为650 ~700℃

再 结 晶 退 火

目的:消除加工硬化,恢复塑性。

热处理 ቤተ መጻሕፍቲ ባይዱ类

整体热处理:退火、正火、淬火、回火 感应加热 表面淬火 火焰加热 电接触加热 激光加热 表面热处理 渗碳 渗氮 化学热处理 碳氮共渗 渗金属等

热处理工艺曲线

热处理的基本过程都是由加热、保温和冷却三个 阶段组成的,其工艺过程用温度-时间坐标系中的 曲线图表示,这种曲线称为热处理工艺曲线。

应用:主要用于经冷塑性加工,如冷轧、 冷冲、冷拔而发生加工硬化的钢件。

去 应 力 退 火

加热温度:Ac1以下某一温度(一般为 500~650℃)

目的:消除由于塑性变形、焊接、切 削加工、铸造等形成的残余应力。

工艺方法:将工件加热到高温(1050~ 1150℃),并长时间保温,然后缓慢冷却 的退火工艺。

第 3章

一、概述

钢的热处理

二、钢在加热时的组织 三、钢在冷却时的组织 四、钢的退火与正火 五、钢的淬火 六、钢的回火

七、钢的表面热处理

八、热处理工艺的应用

概述

热处理的概念 将固态金属采用适当的方式进行加热、保温 和冷却以获得所需组织与性能的工艺。 热处理的目的

(1)提高钢的力学性能;

(2)改善钢的工艺性能。 热处理的理论依据:铁碳合金相图

温 度 加热 保 温 冷却

0

热处理工艺曲线

时间

一、钢在加热时的组织转变

钢的热处理ppt课件

滚动轴承

7

3.1 概述

3.1.1 热处理的概念

为什么热处理后材料性能会改变?

热处理后材料内部的微观结构(组织)发生变化,使材料性能 改变。

问题1:

加热、冷却时材料内部的微观结构如何变化(热处理原理)?

问题2:

热处理工艺有哪些?工程实际中有何应用?

8

3.1 概述

3.1.1 热处理的概念

20CrMnTi钢不同热处理工艺的显微组织

11

第3章 钢的热处理

3.适用范围 3.1.3 热处理分类 3.1.4 临界温度与实际转变温度

3.2 钢在加热时的组织转变 3.3 钢在冷却时的组织转变 3.4 钢的基本热处理工艺 3.5 钢的表面热处理 3.6 钢的其它热处理

钢加热时的实际转变温度分别用 Ac1、Ac3、Accm表示。

冷却时的实际转变温度分别用 Ar1、Ar3、Arcm表示。

因加热冷却速度直接影响转变温度,因此一般手册中的数 据是以30-50℃/h的速度加热或冷却时测得的。

18

第3章 钢的热处理

3.1 概述 3.2 钢在加热时的组织转变

目录

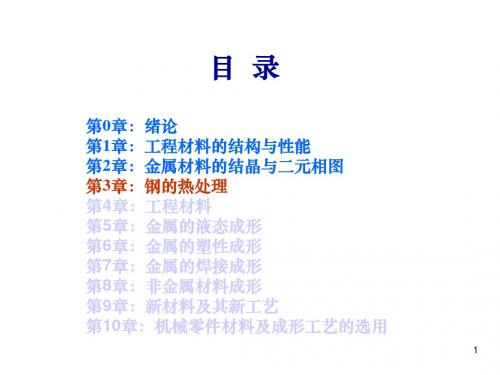

第0章:绪论 第1章:工程材料的结构与性能 第2章:金属材料的结晶与二元相图 第3章:钢的热处理 第4章:工程材料 第5章:金属的液态成形 第6章:金属的塑性成形 第7章:金属的焊接成形 第8章:非金属材料成形 第9章:新材料及其新工艺 第10章:机械零件材料及成形工艺的选用

1

第3章 钢的热处理

改善钢的性能,主要有 两条途径: 一是合金化,这是 第4章研究的内容。 二是热处理,这是 本章要研究的内 容。

供应窄带钢行业热处理设备

2

第3章 钢的热处理